Nanomaterials:Produk, rantai pasokan yang matang untuk komposit generasi berikutnya

Janji bahan nano untuk memberikan sifat mekanik yang belum pernah terjadi sebelumnya, bersama dengan konduktivitas listrik dan termal yang dapat disesuaikan untuk komposit, telah digembar-gemborkan selama beberapa dekade. Karena sifatnya yang unik dan luas permukaan yang luar biasa, bahan nano memiliki potensi untuk mendorong kinerja produk melampaui skala makro saat ini. komposit. Meskipun nanomaterial seperti graphene dan carbon nanotubes (CNTs) tersedia secara komersial dari sejumlah perusahaan dan situs web, aplikasi luas dalam komposit tidak begitu terlihat.

Sementara itu, materi dan terminologi berkembang pesat; CW memberikan dasar pada nanomaterial saat ini, serta perkembangan signifikan dalam material baru dan rantai pasokan.

Lanskap nano untuk komposit

Nanomaterials mungkin logam, keramik, polimer, berbasis karbon atau dari sumber alami seperti selulosa. Nanomaterials membentuk komposit ketika digunakan untuk memperkuat matriks polimer, keramik atau logam, dan mereka biasanya diklasifikasikan berdasarkan bentuk (morfologi) baik sebagai partikel, serat atau trombosit (lihat "Jenis dan definisi Nanomaterial," di bawah). Saat material berkurang ukurannya dari mikrometer (10

-6

meter) ke nanometer (10

-9

meter), luas permukaan meningkat sehingga antarmuka nanomaterial-matriks terdiri lebih banyak volume komposit. Inilah sebabnya mengapa peningkatan properti produk jadi sebesar 20-50% dapat dicapai dengan satu atau dua kali lipat lebih sedikit pemuatan vs. bahan mikro seperti karbon hitam dan serat giling. Ini juga sebabnya, seperti halnya sifat-sifat makrokomposit bergantung pada mekanika pada antarmuka serat-resin, pemahaman dan pengendalian antarmuka nanokomposit menjadi lebih penting untuk mengelola sifat dan kinerja material.

Namun, janji bahan nano telah terhalang oleh kesulitan dalam meningkatkan proses pembuatan bahan berkualitas tinggi yang hemat biaya dengan cacat minimal. Selain itu, mencapai dispersi bahan nano yang homogen dalam matriks telah menjadi tantangan karena kecenderungan bahan nano untuk menggumpal. Yang terakhir dapat diatasi dengan fungsionalisasi permukaan nanomaterial. Teknik umum, yang sering digabungkan, termasuk memodifikasi muatan listrik nanomaterial atau matriks, memodifikasi pH atau menambahkan surfaktan.

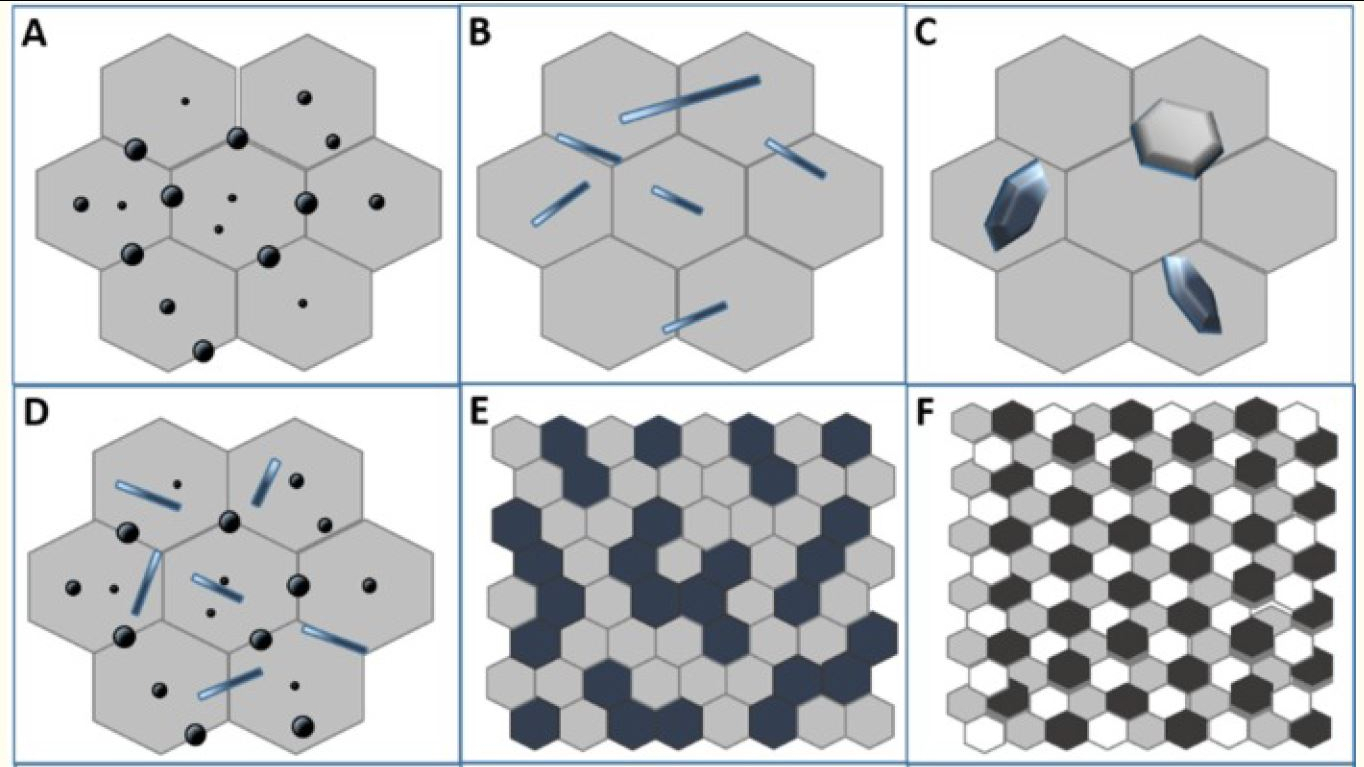

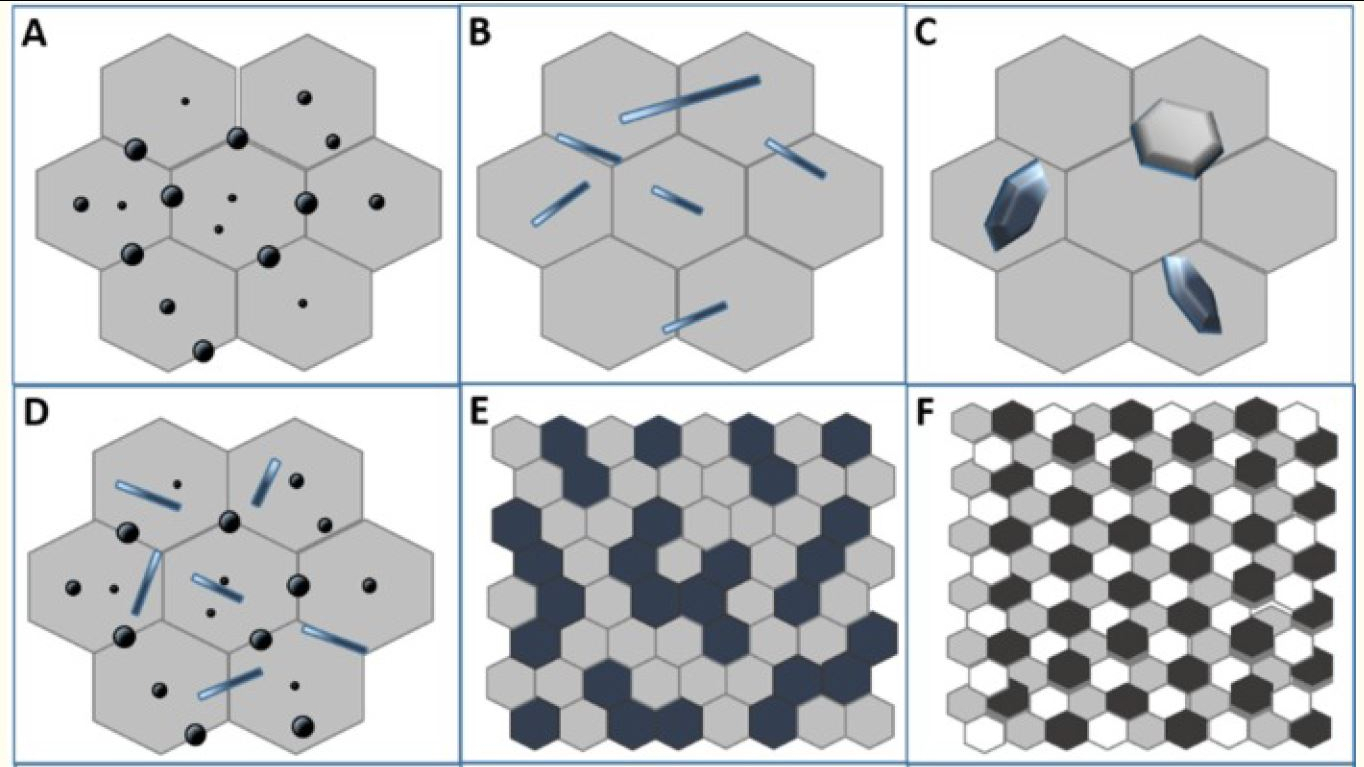

Industri komposit biasanya menganggap nanokomposit sebagai matriks apa pun dengan bahan nano yang terdispersi ke dalamnya. Namun, mikrokomposit dapat dibedakan dari nanokomposit berdasarkan skala utama antarmuka. Gambar 1 memberikan contoh berbagai kombinasi dan antarmuka komposit mikro/nano. Matriks skala mikro (mikronik) diperkuat dengan nanopartikel, serat nano atau nanoplatelet, seperti terlihat pada A, B dan C, masing-masing, sedangkan nanokomposit dibedakan sebagai fase matriks dicampur pada skala yang sama sebagai nanomaterial, seperti yang ditunjukkan pada E dan F.

Gbr. 1 Struktur komposit mikro/nano umum untuk bahan keramik. Komposit mikro/nano yang terdiri dari matriks mikronik dengan (A) nanopartikel bulat, (B) penguat nano rasio aspek tinggi, (C) penguat nano seperti trombosit dan (D) penguat nano bulat dan memanjang; (E) komposit bi-fasik yang dibuat oleh dua fase ultra-halus yang tidak dapat bercampur; (F) komposit multifasa yang dibuat oleh tiga (atau lebih) nanofase yang tidak bercampur. Sumber | "Nanokomposit Keramik Struktural:Tinjauan Sifat dan Metode Sintesis Bubuk" oleh Paola Palmero, Nanomaterials (Basel). Juni 2015

Komposit multifungsi nano 2D hingga 3D

Dalam lanskap nano, mungkin wilayah yang paling aktif adalah yang terdiri dari bahan nano 2D. Yang paling populer adalah graphene, yang telah mendapatkan popularitas besar berkat sifatnya yang luar biasa. Grafena adalah yang paling ringan (0,77 mg/m

2

) dan bahan terkuat yang diketahui (100-300 kali baja), lebih keras dari berlian namun lebih elastis dari karet, dengan mobilitas elektron 100 kali lebih cepat dari silikon, konduktivitas listrik 13 kali lebih baik dari tembaga dan luas permukaan yang sangat tinggi. Graphene tampaknya mampu menjembatani kesenjangan tertentu dalam kendala properti konvensional. Misalnya, ketika ditambahkan ke karet, graphene secara bersamaan dapat meningkatkan cengkeraman ban dan mengurangi keausan. Penggemar Formula 1 tahu dari menonton mobil balap bertukar antara ban lunak (cengkeraman tinggi, ketahanan aus lebih sedikit) dan ban keras (cengkeraman lebih sedikit, ketahanan aus lebih banyak), bahwa kedua sifat ini biasanya tidak hidup berdampingan. “Karbon hitam telah menjadi pengisi normal untuk karet pada ban, tetapi graphene menawarkan kinerja yang jauh lebih tinggi pada faktor beban yang jauh lebih rendah, menggantikan 1-2% karbon hitam dengan hanya 0,01% graphene,” jelas Terrance Barkan, direktur eksekutif The Graphene Council (New Bern, NC, AS), sumber daya industri dan organisasi pendukung.

Para peneliti telah berniat mengembangkan bahan-bahan ini, mensintesis ratusan bahan nano berlapis 2D selama dekade terakhir dari polimer, logam, dan alotrop karbon seperti graphene (lihat “Jenis dan definisi bahan nano”). Nanomaterial 2D ini kemudian dapat digabungkan, dijahit bersama, ditumpuk dan/atau diatur untuk membentuk variasi arsitektur 3D yang hampir tak terbatas untuk membuat material baru yang multifungsi. Graphene dan nanomaterial 2D lainnya telah digabungkan menjadi arsitektur 3D dengan volume pori yang besar, kepadatan rendah, peningkatan sifat mekanik, luas permukaan spesifik yang tinggi, elektron yang cepat dan transportasi massa (digunakan dalam pendinginan permukaan yang sangat panas) serta sifat optik yang unik dan kemampuan fotonik .

Peserta awal bergerak maju

Produk film CNT yang disejajarkan secara vertikal NanoStitch diperkenalkan oleh N12 Technologies (Somerville, Mass., US) pada tahun 2015. Ketika disisipkan dalam laminasi komposit, NanoStitch meningkatkan kekuatan geser interlaminar (ILSS) sebesar>30% dan kompresi setelah tumbukan (CAI) sebesar 15% . CW melaporkan pada tahun 2018 bahwa N12 Technologies setuju untuk menggabungkan lini produksi film CNT berkelanjutan selebar 60 inci di University of Dayton Research Institute (UDRI, Dayton, Ohio, AS) sebagai fasilitas manufaktur keduanya. “Kami sekarang telah sepenuhnya memvalidasi operasi produksi di fasilitas Kettering, Ohio,” kata Christopher Gouldstone, direktur pengembangan produksi N12, mencatat bahwa perusahaan masih mempertahankan kantor pusat perusahaan dan aplikasinya di Somerville. Dia mengatakan salah satu sorotan aplikasi terbesar untuk NanoStitch pada tahun 2019 adalah menjadi mitra teknologi komposit resmi untuk Tim Sepeda Gunung Piala Dunia Santa Cruz Syndicate. “Setelah proses pengembangan kolaboratif untuk menerapkan NanoStitch ke dalam desain Sepeda Santa Cruz, Syndicate berlomba dengan roda yang diperkuat NanoStitch yang tahan benturan musim ini,” kata Gouldstone. “N12 terus menerapkan NanoStitch untuk meningkatkan dampak, kompresi, geser dan sifat kelelahan komposit untuk berbagai pasar termasuk dirgantara dan barang-barang konsumen. Kami juga telah meningkatkan pengembangan untuk multifungsi, menggunakan konduktivitas tinggi dari CNT yang disejajarkan secara vertikal untuk pentanahan elektrostatik, sensitivitas regangan, dan pemanasan permukaan.”

Nanokomposit termoplastik menggantikan aluminium

Sementara itu, salah satu termoplastik komersial pertama nanokomposit diluncurkan sebelumnya pada tahun 2019 oleh Alpine Advanced Materials LLC (Dallas, Texas, AS). HX5 adalah material berperforma tinggi yang dirancang untuk menggantikan 6061 T6 aluminium kelas kedirgantaraan, meningkatkan performa sekaligus memangkas bobot hingga 50%. HX5 sedang dikomersialkan melalui lisensi eksklusif dari Lockheed Martin Corp. (Bethesda, Md., AS), di mana produk tersebut dikembangkan sebagai APEX (Advanced Polymers Engineered for the Extreme) dan diuji serta terbukti pada suku cadang untuk pesawat terbang, helikopter, transportasi amfibi kendaraan, rudal, roket, dan satelit.

“Alpine Advanced Materials memiliki akses penuh dan hak global ke teknologi APEX untuk aplikasi militer dan komersial,” kata Jon Bennett, wakil presiden pengembangan perusahaan untuk Alpine Advanced Materials. “HX5 dapat dikerjakan dengan mesin, dilapisi, dicat, dilas dan direkatkan seperti logam, namun dapat diproses menggunakan cetakan injeksi.” Karena Alpine saat ini tidak diizinkan untuk membagikan banyak detail, CW telah mengumpulkan sejarah perkembangan materi dari informasi yang tersedia untuk umum.

Gbr. 2 Braket nanokomposit termoplastik. Tampilan depan braket penghancur rudal ke depan ini menunjukkan manfaat pencetakan injeksi dengan nanokomposit termoplastik HX5, mengurangi biaya sebesar 93% dan berat sebesar 15% dibandingkan dengan dasar aluminium. Sumber | Alpine Advanced Materials LLC

Menurut brosur APEX 2013 Lockheed Martin, HX5 kompatibel dengan palet penuh proses komposit termoplastik termasuk pencetakan kompresi, ekstrusi, thermoforming, penempatan serat otomatis, gulungan filamen dan pencetakan 3D. Ini juga memungkinkan metode penyambungan seperti pengelasan dan overmolding. Menurut artikel yang diterbitkan dari 2011-2016, pengembangan nanokomposit termoplastik diawasi oleh Dr. Slade Gardner, sekarang kepala penasihat teknologi untuk Alpine Advanced Materials dan sebelumnya rekan Lockheed Martin di Advanced Manufacturing and Materials untuk Lockheed's Space Systems Co. Gardner membentuk sebuah tim dari para peneliti yang mengembangkan formulasi untuk APEX pada tahun 2008 dan membuat prototipe suku cadang untuk pelanggan pada tahun 2009. Tim tersebut mulai memproduksi perangkat keras prototipe pesawat ruang angkasa pada tahun 2010, termasuk braket penghancur maju untuk rudal yang 93% lebih murah dan 15% lebih ringan dari dasar aluminium ( Gambar 2). “Bagian aluminium memiliki waktu tunggu produksi 28 hari; sebaliknya, kami mencetak 300 suku cadang APEX dalam satu hari kerja,” kata Gardner dalam artikel berita Lockheed 2014.

Tampak belakang braket nanokomposit termoplastik. Sumber | Alpine Advanced Materials LLC

Tim mulai bekerja untuk menggabungkan APEX cetakan injeksi dengan komposit serat panjang untuk membuat struktur hibrida yang menawarkan keterjangkauan maksimum dan kinerja tinggi. Dalam satu aplikasi — kasing motor roket padat generasi berikutnya yang berbiaya rendah — 40 kerucut hidung roket dicetak dalam dua shift kerja untuk menunjukkan kemampuan suku cadang skala besar. “Kerucut hidung kami mewakili penghematan biaya 98% dan peningkatan 99% dalam waktu tunggu,” kata Gardner. Pada tahun 2011, APEX disetujui untuk menggantikan komposit yang diperkuat serat kontinu yang lebih mahal di fairing ujung sayap jet tempur F-35. Bahan tersebut juga digunakan di lebih dari 1.000 klip yang menstabilkan struktur utama satelit A2100, dan untuk klip, braket, dan nampan kabel di produk pertahanan rudal Lockheed lainnya.

Gardner menggambarkan bahan APEX sebagai campuran "ultrapolimer" yang diperkuat serat dan nanofiber. Ini juga dijelaskan sebagai platform yang tidak terbatas pada polimer tunggal, sehingga memungkinkan formulasi yang dapat disesuaikan dan dapat diproduksi, termasuk penggunaan dengan anyaman berkelanjutan dan penguatan serat searah. HX5 telah lulus pengujian api, asap, dan toksisitas (FST) untuk interior pesawat dan pengujian kinerja suhu tinggi pada 520 °F/270 °C.

“Alpine memiliki rencana untuk mengkomersialkan berbagai bahan khusus, tetapi HX5 adalah produk unggulan kami di masa mendatang,” kata Bennett. Perusahaan tidak menjual bahan HX5 tetapi merancang dan memproduksi suku cadang khusus. “Kami membuat prototipe suku cadang HX5 yang akan digunakan di banyak industri,” tambahnya, mencatat penggantian aluminium di pesawat komersial dan helikopter dengan fokus khusus pada interior dan suku cadang untuk bobot ringan, yang pada gilirannya mengurangi emisi karbon. HX5 sangat cocok untuk mendesain ulang aluminium atau rakitan komposit konvensional untuk mengurangi jumlah suku cadang.

Meskipun suku cadang HX5 pertama akan dicetak dengan injeksi, Alpine berencana untuk mengeksploitasi proses manufaktur canggih lainnya, seperti overmolding. “Alpine juga tetap berkomitmen untuk meningkatkan posisi kompetitif Amerika Serikat melalui partisipasi dalam berbagai program pengembangan pertahanan,” kata Bennett.

Nano-CMC untuk hipersonik

Lebih jauh dari tanah dan pada kecepatan yang jauh lebih tinggi adalah area aplikasi lain yang muncul untuk bahan nano:Komposit matriks keramik nano (CMC) untuk hipersonik. Hipersonik adalah istilah aerodinamis untuk kecepatan yang jauh lebih besar daripada kecepatan suara, biasanya kurang dari 5 Mach. Lebih luas lagi, hipersonik adalah kategori senjata dan kendaraan militer yang dirancang untuk melaju dengan kecepatan hipersonik. Teknologi tersebut sedang dikembangkan di seluruh dunia, termasuk di A.S.

Kecepatan di atas Mach 5 menuntut material struktural ringan yang dapat menahan suhu 2480 °C tanpa meleleh atau berubah bentuk, sekaligus menahan erosi dan proyektil. Ini berarti mereka harus keras, kuat secara mekanis dan tahan patah. Kendaraan ini juga memerlukan sifat listrik dan termal tertentu untuk menghantarkan listrik dan/atau melindungi komponen tertutup. Bahkan teknologi logam terbaru berjuang untuk memenuhi semua tuntutan ini.

Keramik tahan api — termasuk karbida logam, nitrida logam, dan borida logam — memiliki daya tahan yang ringan untuk menangani lingkungan ekstrem seperti itu, tetapi sintesis dan pemadatannya memerlukan tekanan dan suhu tinggi di atas 1980 °C, menjadikannya hemat energi dan mahal. Keramik refraktori murni juga terlalu rapuh.

Laboratorium Penelitian Angkatan Laut AS (NRL, Washington, D.C., AS) menggunakan keahliannya mengembangkan resin ftalonitril baru, suhu tinggi, dan tahan api untuk memajukan metode yang berpotensi murah untuk fabrikasi langsung keramik tahan api berbentuk nanokristalin. Teknologi ini menggunakan senyawa polimer baru untuk mensintesis dan memadatkan keramik ini di tempat, dalam satu langkah tanpa perlu sintering bubuk keramik pada tekanan dan suhu tinggi. Perkembangan ini dipimpin oleh Dr. Matthew Laskoski, ahli kimia penelitian NRL dan kepala bagian bahan lanjutan, dan diuraikan dalam artikelnya tahun 2018 “Lab Penelitian Angkatan Laut mendesain komposit untuk platform baru,” diterbitkan di Vol. 5, No. 2 Iptek Angkatan Laut Angkatan Masa Depan majalah.

Dalam proses ini, resin kaya karbon baru dengan kimia tipe polifenol dicampur dengan bubuk logam melalui penggilingan bola, teknik umum yang digunakan dalam pemrosesan bahan nano. Prekursor keramik yang dihasilkan dapat dipadatkan menjadi cakram, kerucut, bola atau bentuk khusus aplikasi lainnya. Proses infiltrasi lelehan reaktif — proses seperti itu biasanya digunakan untuk memproduksi (CMC) — menghasilkan karbida yang dipadatkan dalam tungku yang diisi argon 1370 ° C, tanpa tekanan. Karbida padat dengan demikian dibentuk dalam reaksi satu langkah pada suhu yang lebih rendah daripada dan tanpa tekanan teknik sintering konvensional dan pengepresan panas. Karena ukuran kristal karbida kurang dari 40 nanometer, nanoceramics yang dihasilkan tidak rapuh seperti material berbutir courser.

Keuntungan lain adalah bahwa polimer termoset bertindak sebagai sumber karbon yang dapat dilelehkan yang bereaksi dengan partikel serbuk logam. Ini juga memfasilitasi penguatan keramik dengan logam, serat karbon dan keramik sekunder. (Contoh keramik sekunder dapat dilihat pada Gambar 1 (E) di mana komposit bifasik terdiri dari matriks keramik primer dan penguat keramik sekunder.) CMC yang dihasilkan memberikan jalan untuk kontrol lebih lanjut dari mekanik, termal, listrik dan ablatif properti.

Menurut Laskoski, karbida tahan api seperti zirkonium karbida dan titanium karbida tidak terpengaruh oleh suhu yang sangat tinggi dan tahan terhadap api, plasma, atau pemanasan atmosfer selama perjalanan dengan kecepatan tinggi. Namun, keramik nanokristalin turunan polimer NRL melampaui karbida untuk memasukkan resin kaya nitrogen yang dapat bereaksi dengan logam untuk membentuk nitrida logam. NRL telah mengembangkan komposit silikon nitrida, zirkonium nitrida, dan titanium diborida serta metode untuk memperkuat CMC yang dihasilkan dengan serat yang kuat. Keramik tahan api ini menunjukkan kekuatan tinggi, stabilitas termal, dan konduktivitas listrik dan termal variabel yang memungkinkannya memenuhi permintaan komponen kendaraan hipersonik.

Mesin untuk kendaraan semacam itu menyerap panas dalam jumlah besar dan harus menghilangkannya secara efektif, yang bahkan paduan logam paling canggih pun tidak dapat melakukannya tanpa kehilangan kekuatan dan integritas struktural. Laskoski menegaskan bahwa komponen logam nitrida dan borida lebih tepat untuk mengatasi tantangan ini, sementara komposit silikon nitrida menawarkan potensi radome komunikasi berkekuatan tinggi dan tahan oksidasi. NRL sedang mengembangkan teknologi manufaktur aditif yang akan menggabungkan struktur nano ke dalam material ini dan selanjutnya menyempurnakan sifat pelindung dielektrik, termal, dan elektromagnetik pada resolusi yang lebih tinggi daripada yang dimungkinkan dengan material yang tersedia saat ini.

Toksisitas nanokomposit dan penanganan yang aman

Karena bahan nano lebih kecil dari sel tubuh manusia dan sel darah, ada kekhawatiran tentang toksisitasnya, tidak hanya dari paparan pekerja selama pembuatan dan pemrosesan bahan, tetapi juga saat komponen dikerjakan, diampelas, dan didaur ulang. Dewan Graphene baru-baru ini menerbitkan webinar di mana Institut Nasional untuk Keselamatan dan Kesehatan Kerja (NIOSH, Washington, DC, AS) membahas masalah ini dan mendaftarkan sumber dayanya, termasuk tiga publikasi 2018:“Melindungi Pekerja selama Operasi Reaktor Nanomaterial,” “Melindungi Pekerja selama Penanganan Nanomaterials” dan “Melindungi Pekerja selama Proses Menengah dan Hilir Nanomaterials.”

NIOSH menyatakan bahwa mereka telah menyelesaikan studi toksikologi ekstensif hanya pada beberapa bahan nano, termasuk tabung nano karbon (CNT). Karena tikus dan tikus yang terpapar CNT dan carbon nanofibers (CNFs) telah menunjukkan peradangan paru yang persisten, tumor dan fibrosis (jaringan parut paru progresif yang membuat sulit bernapas), NIOSH menekankan pentingnya untuk mengontrol paparan pekerja di seluruh produksi nanomaterial. Pemanenan nanomaterial dari reaktor dan reaktor pembersih menghasilkan eksposur yang berpotensi tinggi. Pekerja juga dapat terpapar selama penyemprotan dan pemesinan (misalnya, penggilingan bola) serta menangani bahan nano untuk penimbangan, pengemasan, dan pencampuran/peracikan. NIOSH menyatakan bahwa pengendalian paparan pekerja tampaknya layak dengan teknik standar termasuk kandang sumber, ventilasi pembuangan lokal, peralatan perlindungan pribadi (APD) dan praktik terbaik dalam pembersihan dan pembersihan partikel halus.

Batas paparan yang direkomendasikan NIOSH (REL) untuk CNT/CNF di bawah 1 g/m

3

sebagai rata-rata tertimbang waktu (TWA) 8 jam. Teknik analisis seperti pemindaian dan mikroskop elektron transmisi (SEM, TEM) dapat digunakan untuk memastikan ambang batas ini dipertahankan. NIOSH secara khusus menyarankan bahwa tidak aman untuk menggunakan batas paparan yang diizinkan (PEL) OSHA untuk grafit (5.000 g/m

3

) atau karbon hitam (3.500 g/m

3

), dan juga bahwa penelitian lebih lanjut diperlukan untuk sepenuhnya mengkarakterisasi risiko kesehatan CNT dan CNF, termasuk studi hewan jangka panjang dan studi epidemiologi pada pekerja.

“CNT telah dipelajari dengan cukup baik,” kata Jo Anne Shatkin, presiden Vireo Advisors LLC (Boston, Mass., A.S.), sebuah konsultan kesehatan dan keselamatan tempat kerja. “Sepuluh tahun yang lalu, kami tidak tahu, tetapi sekarang penelitian menunjukkan toksisitas yang lebih drastis yang kami khawatirkan belum benar-benar terwujud.” Dia mencatat bahwa kekhawatiran tentang nanomaterial rasio aspek tinggi seperti CNT adalah bahwa mereka berperilaku seperti silika karsinogenik dan serat asbes. “Tetapi sangat sedikit studi bahan CNT yang memenuhi paradigma serat itu pada saat ini,” jelasnya. “Namun, masih banyak tantangan. Kami sebagian besar telah menguji bahan nano murni, tidak difungsikan, karena sedang digunakan. Ketidakpastian tetap ada karena bahan nano sangat bervariasi dalam komposisi, bentuk, dan fungsi.” Semua faktor ini dapat mempengaruhi toksisitas, termasuk metode fungsionalisasi dan bahan kimia yang digunakan. “Anda menciptakan sifat yang membuat CNT bereaksi lebih baik dengan polimer, tetapi kami tidak tahu bagaimana hal itu memengaruhi interaksi bahan dengan darah atau sel tubuh,” katanya. Kami belum berada pada tahap prediktif. Itu yang sedang kita jajaki sekarang. bisakah kita membuat model standar untuk mengevaluasi paparan dan toksisitas yang menjelaskan semua variabel ini?”

Shatkin menjelaskan pekerjaan yang sedang dilakukan dan sejumlah metode pengujian standar yang sedang dikembangkan di American Society for Testing and Materials (ASTM, Conshohocken, Pa., U.S.) dan American National Standards Institute (ANSI, Washington, D.C., U.S.). “Kelompok Pengembangan Standar Nanoteknologi ISO/ANSI TC 229 memiliki lusinan standar untuk pengujian bahan nano,” katanya, “serta metode kesehatan dan keselamatan kerja, seperti cara melakukan SEM dan TEM untuk pengukuran distribusi partikel relatif terhadap PEL dan REL .” Shatkin mencatat bahwa baik ISO dan ASTM memiliki standar dalam pengembangan yang melihat risiko pelepasan material nano dari komposit melalui pemesinan, pengamplasan, dan operasi sekunder lainnya. Di sini, setidaknya, lampu hijau awal telah diberikan. Shatkin mengatakan pekerjaan yang diselesaikan oleh konsorsium industri NanoRelease menunjukkan bahwa pengamplasan dan bagian permesinan yang mengandung bahan nano tidak menimbulkan ancaman kesehatan dan keselamatan baru. “Anda mendapatkan pelepasan bahan nano, tetapi mereka terikat pada polimer, bukan partikel skala nano gratis,” jelasnya. “Jadi, pedoman kami saat ini untuk partikulat dari komposit pemesinan sudah cukup.” Namun, perusahaan — terutama yang memiliki pekerja dan sumber daya terbatas — mungkin tidak menganggap debu permesinan sebagai ancaman kesehatan yang serius. Thus, they may not always follow guidelines and best practices for PPE and respirators, not to mention enclosures and ventilation equipment. But because there is still uncertainty, such complacency isn’t an option when working with nanomaterials.

Nanocomposites are indeed enabling higher performance, greater multifunctional capabilities and potentially lower-cost and lighter-weight structures for numerous applications and markets. “There is a huge opportunity for benefit with nanomaterials, and we’ve learned a lot,” says Shatkin, “but there’s still a lot of uncertainty. Our best path forward is to be cautious, minimize exposure and make sure, as much as possible, that we make manufacture, handling and use as safe as possible.”

Verifying producers and supporting developers

One of the challenges facing a dynamic, fast-maturing technology is to build trust in the supply chain. To that end, the Graphene Council is working to mature the global supply chain through its Verified Graphene Producer program. Versarien plc (Cheltenham, U.K.) is the first graphene supplier to successfully complete this independent, third-party verification system that involves a physical inspection of the production facilities and review of the entire production process and safety procedures. “We also take random samples of their products and submit them for blind testing to be rigorously characterized at the National Physical Laboratory (NPL, Teddington, U.K.), a world-class institution that follows ISO/TR 19733:2019 for Nanotechnologies,” says the Graphene Council’s Barkan. NADCAP is an analogous audit program long used by the aerospace industry for the same purpose. “Without this type of program, customers have no clue what they are getting when they buy and receive graphene products,” says Barkan. “Our Verified Graphene Producer program is an important step to provide a level of confidence in the both products and producers worldwide.”

The Graphene Council also works to improve development of graphene applications. “We connect companies with resources to help them quickly navigate products, producers, materials science and testing for faster, more successful development,” says Barkan. “We also provide independent, third-party advisory services to help companies that want to use graphene, but don’t know where to start. We not only have reach into our formal members, but also track more than 200 companies involved with graphene worldwide. We monitor what is being developed and the latest scientific and research results, helping to understand what type of graphene to use, how to functionalize and disperse it and how to test for performance.” He notes a close relationship with the Graphene Engineering &Innovation Center (GEIC) at the University of Manchester (Manchester, UK), where graphene was first discovered. “This is a rapid prototyping center,” says Barkan, “and helps us to leverage what graphene can do.”