Membangun Museum Masa Depan

Museum of the Future yang saat ini sedang dibangun di Dubai, Uni Emirat Arab (UEA), adalah salah satu struktur paling kompleks yang pernah dibangun. Rumah dengan bangunan setinggi 78 meter, tujuh lantai di dalam cangkang berbentuk torus yang berada di atas podium tiga lantai. Fasad eksterior torus terdiri dari 1.024 panel komposit tahan api (FR). Dibalut dengan baja tahan karat, setiap panel memiliki bentuk 3D yang unik dan terintegrasi dengan kaligrafi Arab yang dicetak. Naskah mengalir membentuk puisi yang menggambarkan visi masa depan Dubai oleh Yang Mulia Sheikh Mohammed bin Rashid Al Maktoum, wakil presiden dan perdana menteri UEA dan penguasa Emirat Dubai. Mereka juga berfungsi sebagai jendela gedung, menyinari cahaya matahari melalui interior tanpa kolom dan menciptakan efek dramatis di malam hari melalui pencahayaan LED terintegrasi sepanjang 14 kilometer.

Diciptakan oleh Sheikh Mohammed sebagai inkubator untuk inovasi dan penemuan, Museum of the Future dianggap sebagai salah satu bangunan paling maju di dunia, tempat di mana orang dapat mengalami dan meneliti teknologi baru. Ini juga merupakan simbol arsitektur yang mendorong batas melalui desain digital dan penggunaan material yang lebih efisien. Desain parametrik digunakan untuk mengembangkan diagrid baja — kerangka dari 2.400 anggota baja yang berpotongan secara diagonal — di mana pelat lantai beton komposit dan kelongsong komposit 17.000 meter persegi dipasang, yang terakhir menggunakan 1 juta meter persegi kaca multiaksial dan diperkuat serat karbon persiapan epoksi.

Perusahaan Dubai Affan Innovative Structures menyediakan desain komposit untuk panel, serta fabrikasi dan dukungan untuk pemasangan. “Ini adalah pertama kalinya proyek semacam itu dilakukan,” kata CEO perusahaan, Dr. Amer Affan. “Dan juga untuk pertama kalinya panel komposit digunakan untuk mengintegrasikan berbagai fungsi bangunan melalui bentuk kompleks seperti itu.”

Arsitek utama Shaun Killa menjelaskan bahwa eksterior kompleks seperti itu biasanya merupakan tirai hujan, dengan bangunan di belakangnya yang memiliki sistem kedap air. “Ini menyederhanakan masalah karena sedikit lebih memaafkan saat membuat bentuk tiga dimensi ini,” catatnya. “Namun, di gedung ini, amplopnya melakukan waterproofing, kedap udara, struktur dan pencahayaannya.” Affan mengakui bahwa untuk proyek sebesar itu, perusahaannya berukuran kecil, “tetapi kami telah menggunakan keahlian teknis kami untuk mencapai sesuatu yang unik dan telah menunjukkan bagaimana bangunan akan dibangun di masa depan.”

Kemampuan dalam desain digital yang kompleks

Struktur Inovatif Affan awalnya dihubungi oleh tim teknik Museum of the Future. “Tidak banyak perusahaan yang dapat melakukan pekerjaan yang dibutuhkan untuk pelapis eksterior,” kata Affan. “Satu-satunya pesaing lain mengusulkan dinding tirai normal dengan panel aluminium atau stainless steel di luar.” Dinding gorden, biasanya digunakan sebagai tambahan untuk kerangka baja struktural, tipis dan terbuat dari rangka aluminium yang menopang panel eksterior kaca, logam, dan/atau batu tipis (lihat “Selimut bangunan:FRP unitized fasad”). Ini ditolak oleh tim teknik karena terlalu sulit dan tidak dapat memberikan tampilan yang sama seperti yang mungkin dilakukan dengan menggunakan fasad panel komposit multifungsi yang terintegrasi. Jadi, yang terakhir, diusulkan oleh Affan Innovative Structures, dipilih untuk proyek tersebut. “Kami juga memiliki teknologi unik yang memungkinkan kami membuat panel besar,” tambah Affan, “lebar hingga 3 meter kali 9 meter, melengkung di kedua arah, yang berarti lebih sedikit sambungan.”

Struktur Inovatif Affan secara unik cocok untuk proyek ini. Dibentuk pada tahun 2004 oleh Dr. Affan, perusahaan ini menyediakan solusi siap pakai yang lengkap — mulai dari desain konsep hingga pemasangan dan pemeliharaan gedung — condong ke tantangan yang sangat teknis. Resume perusahaan mencakup layar/cladding aluminium geometris yang kompleks untuk Stadion King Abdullah Sports City (Jeddah, Arab Saudi), kanopi pintu masuk komposit dan 64 kaca dan skylight baja berpola rumit untuk Yas Mall (Abu Dhabi, UEA) , atap komposit eksterior untuk Rumah Sakit Sidra (Doha, Qatar) dan banyak proyek menantang lainnya. Kemampuan dalam perakitan baja, kaca, dan komposit yang kompleks ini akan persis seperti yang dibutuhkan untuk eksterior komposit multifungsi Museum of the Future.

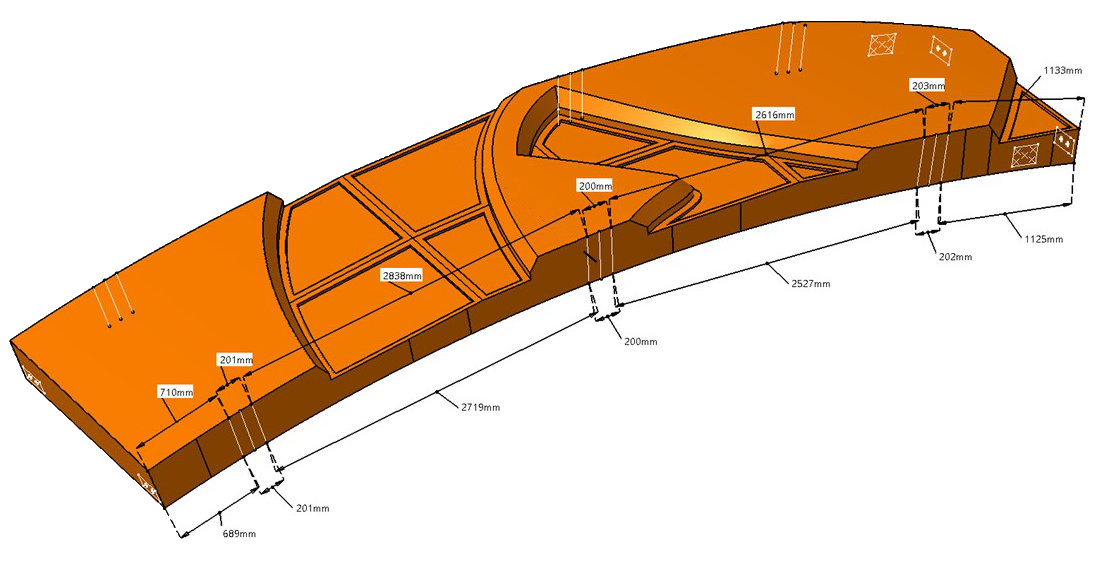

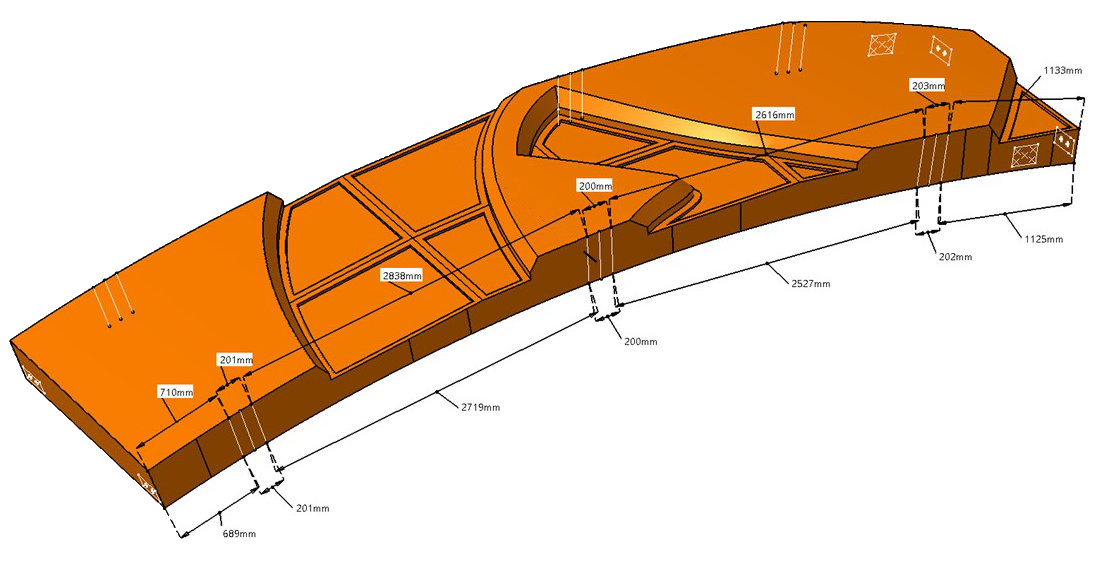

“Dalam setiap panel komposit, ada sistem [panel] kaca datar di dalam tulisan Arab,” jelas Affan. "Kaca hampir tersembunyi di dalam panel, hingga kedalaman 200 milimeter." Celah ini berubah tidak hanya dari bagian atas bangunan, dengan lebih sedikit ceruk untuk mencegah terperangkapnya air, ke bagian bawah, di mana panel vertikal dan undercut dapat dibuat lebih dalam tanpa memerangkap air, tetapi juga di dalam setiap panel, miring dan mengecil untuk menghasilkan tampilan yang bertahap dan alami. tepi untuk skrip. “Lokasi dan tepi ceruk juga bervariasi per lokasi kaca di dalam panel karena kacanya datar tetapi panelnya melengkung,” catat Affan. “Ini hanya mungkin dengan desain digital dan mesin CNC.” Ketepatan ini juga diperlukan untuk memastikan bahwa naskah, yang bervariasi dari satu panel ke panel berikutnya, selaras persis seperti panel yang dipasang sehingga huruf dan kata mengalir dengan benar di seluruh eksterior bangunan.

Bagi Affan, satu-satunya solusi adalah dengan mencetak tulisan Arab dan relung ke setiap panel komposit. “Bantuan akan diletakkan ke dalam cetakan mesin CNC yang tepat,” jelasnya. Secara kebetulan, perangkat lunak CATIA (Dassault Systèmes, Vélizy-Villacoublay, Prancis) yang digunakan Affan Innovative Solutions untuk menggerakkan mesin CNC-nya juga merupakan program CAD 3D yang digunakan oleh industri kedirgantaraan untuk merancang pesawat yang kompleks dan struktur komposit. Selain itu, tim insinyur Affan yang terdiri dari 28 orang juga mahir dalam perangkat lunak Tekla BIM, Rhino 3D (Robert McNeel &Assoc., Seattle, Wash., U.S.) dan AutoCAD oleh Autodesk. “Kami mengerjakan semua gambar di CATIA, serta desain laminasi, yang memberi kami kemampuan untuk melakukan pemesinan yang begitu rumit,” kata Affan.

Desainnya, bagaimanapun, tidak sepele, dan harus memenuhi berbagai beban struktural dan angin. Misalnya, bagian dalam torus menciptakan efek terowongan angin, jelas Affan. Panel ini harus tahan hingga 450 kg/m

2

(92 lb/ft

2

) beban angin. (Catatan, International Building Code mencantumkan beban angin sebesar 71 lb/ft

2

untuk daerah badai berisiko tinggi di West Palm Beach, Florida, AS). Panel komposit untuk Museum of the Future juga disesuaikan untuk meminimalkan bobot. “Panel menggunakan 9 hingga 13 lapisan, yang bervariasi berdasarkan lokasi dan pemuatan,” kata Affan. Dia menambahkan bahwa Pusat Teknologi Komposit (Stade, Jerman), anak perusahaan Airbus dan mitra lama melalui organisasi perdagangan CFK Valley ev (Stade, Jerman), “menyediakan pemeriksaan pihak ketiga pada desain laminasi, defleksi, dan kekakuan kami. perhitungan.”

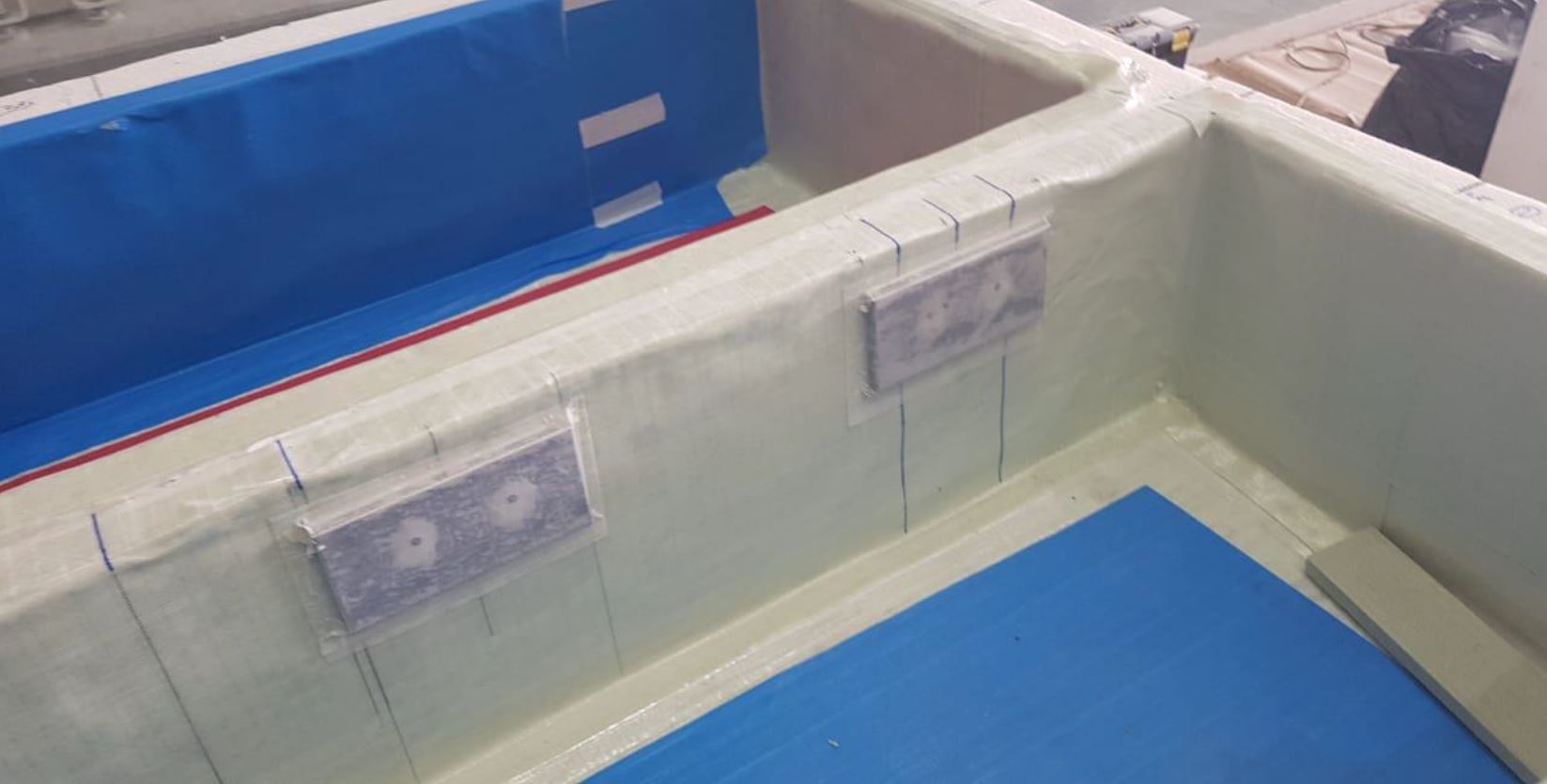

Satu kompleksitas tambahan, dan inovasi, adalah panel juga mengintegrasikan sistem attachment mereka sendiri. “Pada bagian tepi, 24 lapisan membentuk geometri lampiran seperti kaset untuk terhubung ke bangunan,” jelas Affan. Sistem kaset adalah metode untuk memasang kelongsong eksternal, awalnya dikembangkan untuk instalasi tipe layar hujan. Meskipun jenis dan geometri bervariasi, kaset biasanya memungkinkan permukaan eksterior yang rata dan tahan hujan yang diamankan di belakang kerangka penahan beban bangunan. Untuk panel fasad Museum of the Future, potongan terpisah tidak diperlukan untuk membentuk tepi kaset, melainkan dikerjakan dengan mesin ke dalam setiap cetakan dan dengan demikian diintegrasikan ke dalam setiap panel komposit.

Material, cetakan, dan pembuatan panel

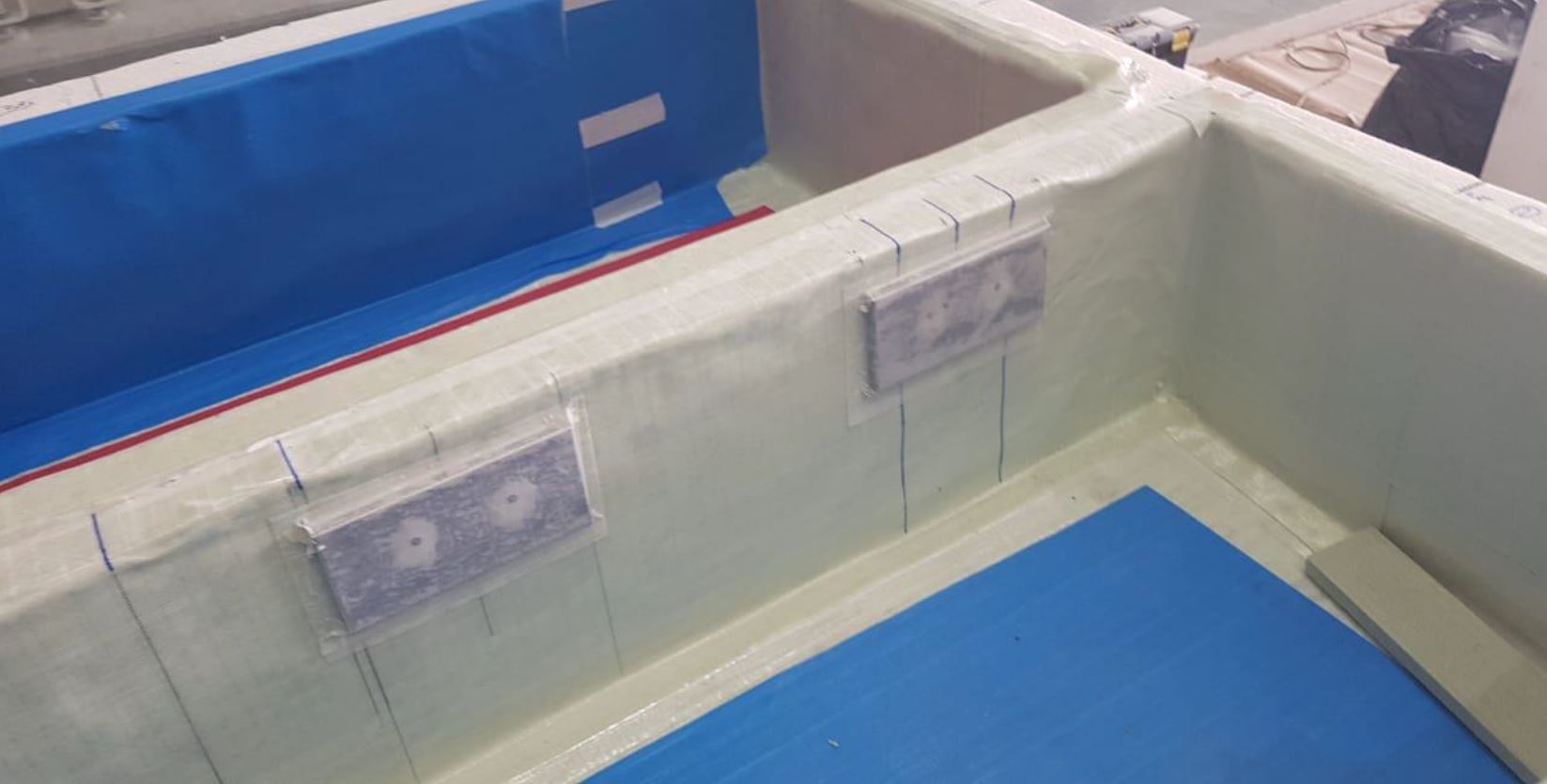

Meskipun ruang fabrikasi komposit 10.000 meter persegi dari Affan Innovative Structures memiliki 16 mesin infus resin dan delapan meja infus resin berbahan dasar kaca dengan ukuran 3 meter kali 20 meter, ia memilih untuk menggunakan prepreg. Mengapa? “Mencapai kinerja FR yang diperlukan membutuhkan banyak aditif, sehingga resin menjadi kental dan tidak mengalir di infus,” jelas Affan. Dalam hal ini, aditifnya adalah aluminium trihidrat (ATH, lihat “Menahan api tanpa beban”). Dia melanjutkan, “Jadi, kami bekerja dengan Notus Composites [Ras Al Khaimah, UEA] untuk mengembangkan prepreg epoksi FR. Kami terutama menggunakan serat kaca tetapi juga serat karbon di bagian-bagian tertentu di mana ada masalah defleksi.” Disetujui oleh Pertahanan Sipil Dubai, Prepreg Notus Composites EPFR-609, dalam kombinasi dengan film permukaan NE11-FR, telah lulus persyaratan kebakaran NFPA 285, EN13051-1 dan ASTM E1098 dan E84 Kelas A (lihat “Prepreg tahan api mengaktifkan .. .” dan “Penyaringan bahan bangunan FRP yang lebih baik dan lebih murah”).

Karena permukaan logam eksternal di Dubai dapat mencapai suhu 80°C (176°F) di musim panas, Affan menjelaskan, “kami mengolah prepreg pada 120°C untuk memastikan Tg yang cukup. (suhu transisi gelas) untuk menahan defleksi kepala. Dengan demikian, cetakan dibuat dari busa poliuretan yang dapat menahan suhu tinggi itu, yang lebih mahal. Kami mencoba tiga atau empat busa berbeda, tetapi hanya satu dapat menahan suhu ditambah tekanan vakum, namun cukup lunak untuk mesin CNC dengan mudah dan cepat.

Pemesinan CNC untuk setiap cetakan membutuhkan waktu 12 hingga 72 jam dan masing-masing dari 1.024 panel komposit memerlukan cetakannya sendiri . Keempat mesin CNC 5-sumbu CMS (Zogno, Italia) dari Affan Innovative Structures — yang terbesar berukuran panjang 33 meter, tinggi 13 meter, dan tinggi 2,5 meter — diperlukan untuk memenuhi tingkat produksi museum yang menuntut. “Jika satu [mesin] mati untuk pemeliharaan, kami menjalankan yang lain secara paralel,” jelas Affan.

Lapisan prepreg dipotong dan dipasang menggunakan (Bulmer, Mehrstetten, Jerman) pemotong otomatis. “Kami tidak menggunakan inti di panel karena, tidak seperti hari ini, tidak ada inti busa pada waktu itu yang dapat memenuhi persyaratan FR,” kata Affan. Bahkan dengan otomatisasi seperti itu, tenaga kerja perusahaan yang berjumlah 250 karyawan, total yang telah dicapai pada tahun 2015, juga diperlukan untuk memenuhi produksi, rata-rata empat panel per hari. Tim yang terdiri dari enam pekerja, masing-masing dengan supervisor dan keterampilan yang seimbang agar efisien, menyusun panel. “Biasanya, kami memiliki dua atau tiga tim yang mengerjakan sebuah proyek,” kata Affan, “tetapi untuk memenuhi jadwal produksi ini, kami memiliki 20 tim yang bekerja pada waktu tertentu.”

Langkah-Langkah Pembuatan

Langkah 1Busa poliuretan digiling menjadi cetakan presisi. Sumber untuk semua gambar langkah pembuatan | Solusi Inovatif Affan

Langkah 2Prepreg serat kaca/epoksi diletakkan dengan tangan ke dalam cetakan.

Langkah 3Layup prepreg dikemas dalam kantong vakum dan dikeringkan dalam oven selama 6 jam pada suhu 120°C.

Langkah 4Demolded panel disiapkan untuk ikatan perekat dari lapisan baja tahan karat.

Langkah 5Segi enam baja tahan karat diikat dan diikat secara mekanis ke panel FRP.

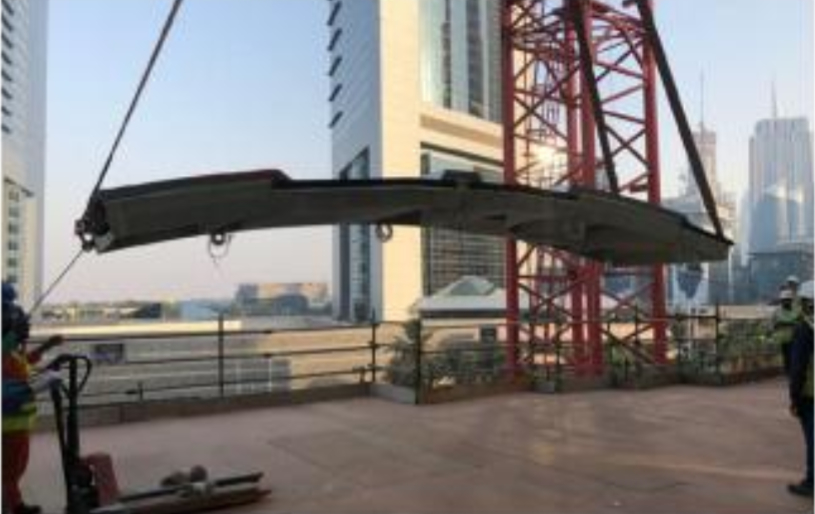

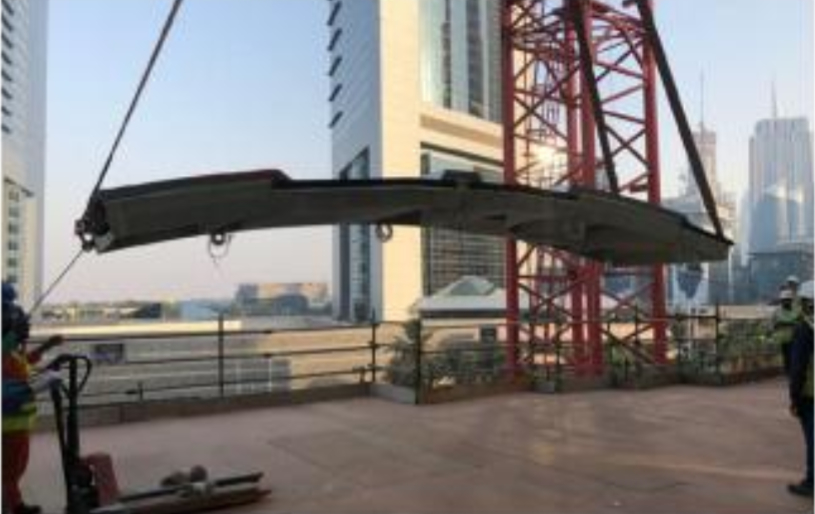

Langkah 6Panel yang sudah jadi diangkat untuk dipasang.

Langkah 7Setiap panel disesuaikan melalui "sambungan universal" 3D yang unik.

Langkah 8Setiap panel disesuaikan melalui "sambungan universal" 3D yang unik untuk mencapai fasad eksterior yang selaras dengan mulus.

Sebelumnya Berikutnya

Layup diletakkan dengan tangan, dikantongi vakum dan dikeringkan selama 6 jam dalam oven yang berukuran panjang 20 meter, lebar 8 meter, dan tinggi 3 meter. “Setiap mesin CNC memiliki ovennya sendiri,” kata Affan. “Kami tidak menggabungkan banyak panel per siklus penyembuhan. Sebagai gantinya, ketika setiap panel sudah siap, kami segera menyembuhkannya untuk mempertahankan aliran produksi setinggi mungkin. Kami kemudian membongkar panel dan menggunakan pemindai 3D untuk memastikan panel yang dibuat cocok dengan file CATIA. Berdasarkan sistem kontrol kualitas total kami, kami harus memeriksa file digital di setiap langkah dalam proses.”

Panel yang sudah jadi kemudian menerima lapisan eksterior stainless steel. “Baja tahan karat diikat dengan perekat ke setiap panel dan kemudian dilekatkan dengan pengencang mekanis, yang merupakan seni tersendiri,” kata Affan. “Logam itu dipotong menjadi segi enam kecil untuk menutupi panel 3D. Grid heksagonal bervariasi bagian ke bagian tergantung pada jumlah kelengkungan. Meskipun kami memiliki pengalaman dan keyakinan dalam ikatan, tidak ada risiko satu segi enam pecah selama masa pakai bangunan. Jadi, setiap segi enam harus dipasang — membutuhkan sebanyak 200 hingga 300 sambungan untuk satu panel.” Panel yang sudah jadi kemudian dikirim ke lokasi untuk dipasang.

Penginstalan tanpa masalah dengan bantuan NASA

Instalasi sebenarnya diselesaikan oleh perusahaan konstruksi gedung BAM International (Gouda, Belanda). “Kami hanya menyediakan pengawas untuk pemasangan untuk membantu cara menangani panel,” kata Affan. “Cara masing-masing diangkat adalah kuncinya. Panel dirancang agar cukup kuat untuk masing-masing posisi tertentu di dalam gedung. Namun, mereka harus diangkat dengan cara tertentu, melalui setidaknya dua titik angkat, seperti menggantung kaset dalam metode bangunan yang lebih tradisional.”

Ada masalah tambahan yang secara unik dapat diselesaikan oleh Affan. “Agar setiap panel dapat duduk di struktur baja dan membentuk permukaan yang halus, kami membutuhkan kemampuan untuk menyesuaikan panel secara mendalam, orientasi, dan kelengkungan dalam 3D — dengan kata lain, semacam sambungan universal dengan tiga derajat kebebasan. . Pada tahun 1985, saya bekerja sebagai mahasiswa di NASA di California pada redaman struktur stasiun ruang angkasa. Kuncinya adalah untuk dapat memindahkan setiap struktur dan menyesuaikannya ketika pesawat ulang-alik berlabuh sehingga getarannya cepat teredam, seperti peredam bising. Saya menggunakan teknologi yang sama untuk pemasangan dan penyesuaian panel selama pemasangan.”

Juga, karena panel juga menyediakan segel kedap air bangunan, tidak boleh ada celah di antara mereka. “Panel tidak bisa berbatasan langsung, atau bisa retak,” kata Affan menjelaskan bahwa karena beban hidup yang tinggi 1,5 ton pada kantilever ke-6

th

area pameran lantai, struktur baja benar-benar bergerak. “Kami menjaga jarak antar panel yang tepat dan ini diisi dengan paking khusus.” Gasket ini, cukup lunak untuk mengembang, namun cukup kaku untuk menahan beban, menyediakan fungsionalitas penyegelan sekaligus memungkinkan tampilan estetika bangunan.

Solusi semacam itu merupakan keuntungan, kata Affan. “Karena kami berasal dari latar belakang struktur, kami dapat menggabungkan banyak bahan. Ini sangat penting. Komposit hanyalah salah satu bahan yang kami gunakan. Ini bukan hanya proyek gabungan.” Hasilnya berbicara sendiri. “Instalasi berjalan dengan baik; tidak ada masalah sama sekali,” kata Affan, yang mencatat bahwa tidak ada cara untuk memeriksa apakah panel akan cocok kecuali untuk memastikan kesesuaiannya dengan file digital. “Kami belum memiliki panel yang belum pas atau bentuknya salah atau kata salah eja,” kata manajer proyek Buro Happold, Bauly, dalam artikel BBC oleh Elizabeth Bains.

Konstruksi modular masa depan

“Kami mengelola seluruh proses bersama-sama,” tambah Affan. “Kerja tim di dalam perusahaan kami sendiri juga merupakan kunci; kelompok desain dan layup harus berkoordinasi satu sama lain. Kami belum pernah melakukan pekerjaan sebesar ini, dan ini merupakan tantangan, tetapi kami menyukai tantangan.”

Sayangnya, COVID-19 telah memakan korban. “Kami menyelesaikan pekerjaan ini tepat sebelum penguncian pandemi,” katanya. “Sekarang, kami turun menjadi kurang dari 30 orang. Ini menghancurkan. Tapi ini telah mempengaruhi semua orang, bukan hanya kami.” Namun, Affan melihat harapan untuk masa depan dan peran komposit dalam mencapai keberlanjutan dan inovasi yang dibutuhkan dunia dalam konstruksi. “Terutama di Dubai dan GCC (Gulf Cooperation Council), orang ingin mencoba ide-ide baru. Ini menunjukkan masa depan arsitektur dan konstruksi.”

Masa depan itu, tegasnya, adalah untuk mereka yang dapat menggunakan sistem konstruksi modular, “dan COVID-19 sebenarnya mempercepat ini. Perusahaan akan membangun modul dan mengirimkannya ke situs. Ini akan berkembang karena memindahkan inefisiensi di luar lokasi dan ke dalam pabrik, meningkatkan kontrol dan kualitas. Di tempat, Anda harus mengoordinasikan semua orang. Buang-buang waktu, menunggu subkontraktor lain. Anda juga bergantung pada cuaca dan penghentian pekerjaan. Fabrikasi di pabrik menghilangkan semua ini. Karena kuat, ringan, dan cukup tahan lama untuk diangkut dan dipasang dengan mudah, komposit memungkinkan jenis konstruksi modular ini dan Anda dapat membuat bentuk apa pun yang Anda inginkan.”

Affan mencatat bahwa konstruksi modular telah digunakan di kapal pesiar selama bertahun-tahun, di mana setiap kabin dibuat sebelumnya, lengkap dengan pemanas/AC, sistem kelistrikan dan pipa ledeng, dan kemudian dirakit menjadi kerangka baja kapal seperti balok LEGO. “Bayangkan berapa banyak waktu yang akan Anda hemat ketika setiap modul sudah dilengkapi. Kami sedang melihat proyek untuk membuat gedung bertingkat dengan cara ini menggunakan komposit, ”katanya. “Jika Anda memiliki resin FR, maka Anda tidak memerlukan bagian yang sebelumnya terbuat dari logam.” Mengutip sebuah hotel Marriott yang dibangun dengan cara ini dan selesai tahun lalu di New York City, Affan menambahkan, “bangunan itu terbuat dari baja dan kayu, tetapi kami dapat membangunnya dalam komposit.”