Merevolusi paradigma biaya komposit, Bagian 2:Membentuk

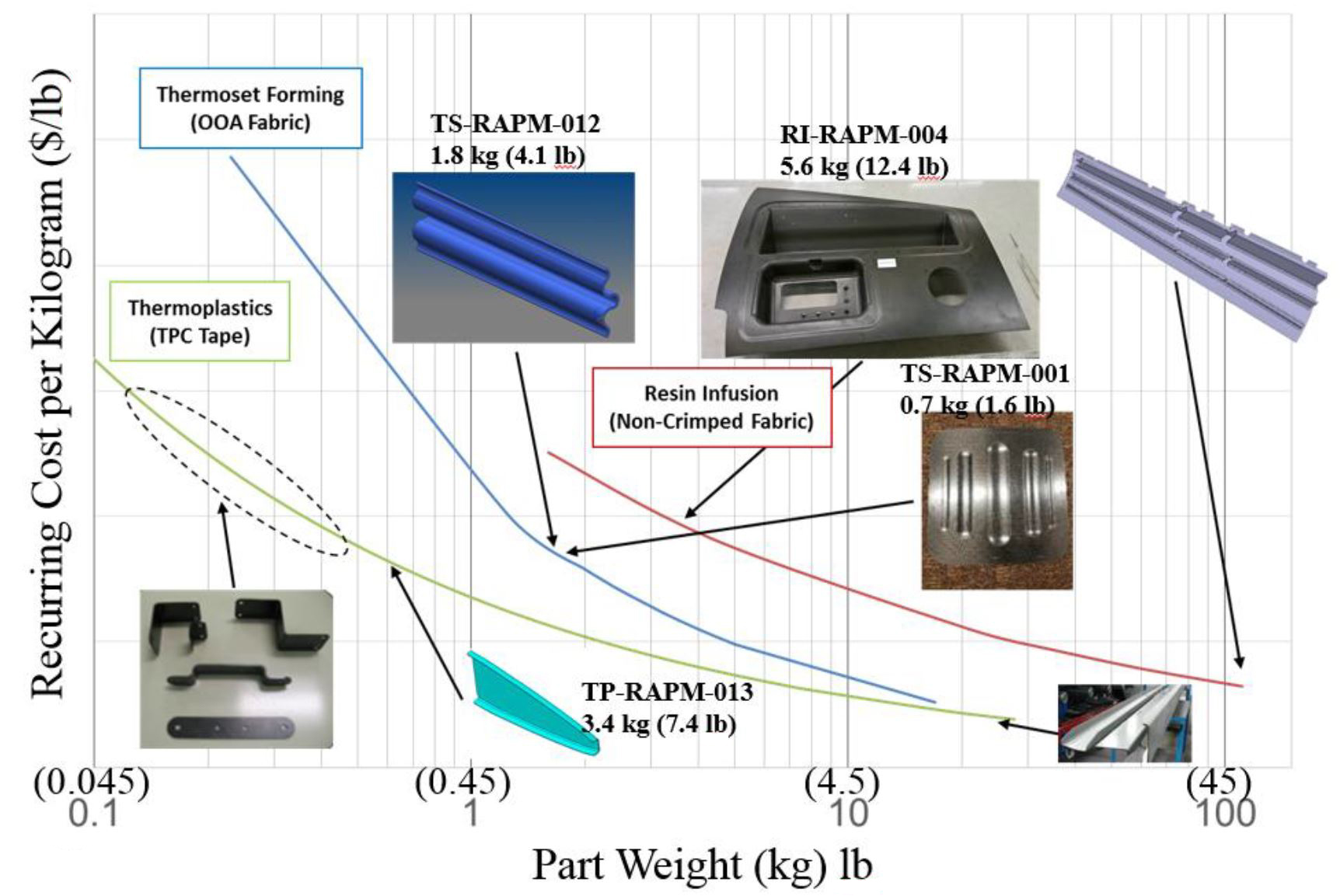

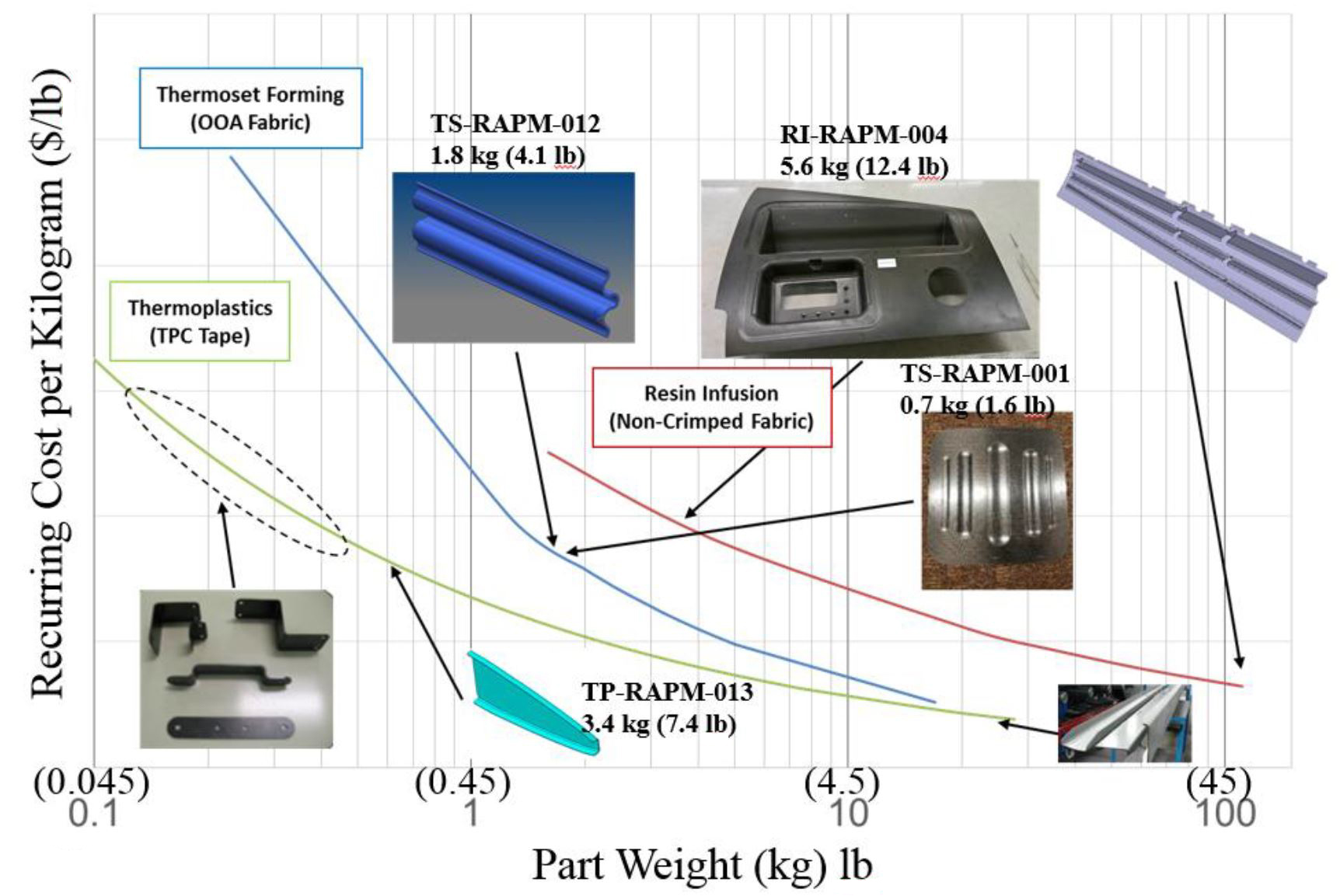

Subprogram RAPM dalam program Tailorable Feedstock and Forming (TFF) DARPA mengumpulkan data analitik dari produksi saat ini/sebelumnya serta data empiris dari uji coba pembentukannya sendiri untuk beberapa bagian untuk menghasilkan kurva ini. Tujuannya adalah untuk lebih memahami ruang perdagangan untuk komponen dan proses komposit.

Sumber untuk semua gambar:The Boeing Co., DARPA

Program Tailorable Feedstock and Forming (TFF) diluncurkan oleh Defense Advanced Research Projects Agency (DARPA, Arlington, Va., US) pada tahun 2015 untuk memungkinkan pembuatan suku cadang komposit kecil berbentuk kompleks yang cepat, murah, dan gesit untuk pertahanan pesawat terbang. Program 48 bulan ini bertujuan untuk meningkatkan daya saing biaya komposit untuk memanfaatkan penghematan berat dan ketahanannya terhadap korosi dan retak dibandingkan aluminium mesin. Di Bagian 1 seri ini, CW mengeksplorasi visi TFF dan subprogram Tailorable Universal Feedstock for Forming (TuFF), yang mengembangkan bahan lembaran serat pendek dengan sifat mekanik tinggi dan sifat mampu bentuk seperti logam.

Dalam artikel ini, fokus beralih dari bahan baku ke pembentukan dengan subprogram kedua TFF:RApid High-Performance Manufacturing (RAPM, diucapkan “wrap-em”) yang dipimpin oleh The Boeing Co. (Chicago, Ill., A.S.). Program ini dimulai pada Juli 2016 dan telah mempresentasikan hasilnya dalam berbagai publikasi termasuk 6 makalah dan dua presentasi di SAMPE 2019. Tujuan RAPM, seperti yang dijelaskan oleh rekan teknis Boeing dan peneliti utama Gail Hahn dan Tom Tsotsis, adalah untuk “merevolusi paradigma biaya untuk komponen komposit kecil, memungkinkan penggunaan yang meluas dalam aplikasi pertahanan.”

“Kami memulai dengan visi untuk mencapai kinerja kedirgantaraan dengan efisiensi otomotif,” kata Hahn. Program ini bekerja dengan material komposit otomotif dan produsen suku cadang, termasuk Solvay Composite Materials (Alpharetta, Ga., A.S.) dan SGL Composites (Ried dan Ort im Innkreis, Austria), tetapi mencapai properti kedirgantaraan tidak selalu mudah. “Meskipun epoksi cepat sembuh dengan suhu lebih rendah sudah tersedia untuk aplikasi otomotif, epoksi tersebut tidak memenuhi persyaratan kedirgantaraan,” kata Tsotsis. RAPM memang menggunakan epoksi dua bagian yang baru, cepat sembuh, yang menargetkan bagian infus resin kelas kedirgantaraan. Namun, pada awalnya, sistem pencetakan di SGL tidak dapat melebihi 130°C, sehingga tidak dapat mencapai tujuan alat selama 30 menit.

“Tujuan kami adalah mencapai waktu maksimum 30 menit pada alat untuk memungkinkan penggunaan sel kerja tingkat tinggi guna mengurangi biaya tingkat sistem agar kompetitif biaya dengan aluminium mesin,” kata Tsotsis. “Di dalam Boeing, kami memutuskan bahwa itu akan memuaskan semua yang kami lihat untuk aplikasi pertahanan,” tambah Hahn. “Mengapa mengaturnya di sini ketika kita bisa mendapatkan 2 hingga 6 menit dengan termoplastik? Karena termoplastik memerlukan pemrosesan suhu yang lebih tinggi dengan batasan perkakas yang sesuai, dan tujuan kami adalah memberikan banyak pilihan kepada rantai pasokan kami.”

Ketika program bergerak maju, ia membuka diri untuk bahan dan produsen kedirgantaraan dan bahkan sistem eksperimental, seperti XEP-2750 dari Solvay. “Kami awalnya berpikir kami akan dapat sepenuhnya mengevaluasi sistem ini, seperti yang kami lakukan dengan CYCOM 5320-1 dalam pekerjaan kami dengan program DARPA 'Teknologi Manufaktur Non-Autoclave' dari 2007 hingga 2012," kata Hahn. Meskipun tingkat evaluasi yang sama tidak mungkin, XEP-2750 kini telah dikomersialkan oleh Solvay sebagai CYCOM EP-2750 (lihat bilah sisi online “Prepreg baru untuk pencetakan kompresi di RAPM ”) dan mendapat manfaat dari berbagai uji coba bagian RAPM dan pelajaran yang dipetik.

“Yang saya inginkan hanyalah beberapa proses untuk komponen komposit kecil yang dapat menang melawan aluminium dalam studi perdagangan,” kata konsultan program TFF dan industri komposit Jeff Hendrix tentang tujuannya untuk RAPM. Jadi, apakah RAPM sudah berhasil? CW mengeksplorasi upaya program untuk memproduksi ratusan suku cadang, membandingkan lebih dari selusin konfigurasi suku cadang kedirgantaraan melalui berbagai bahan dan proses, sambil mengejar metode untuk mengurangi waktu dan biaya.

Kerangka program

Bekerja dengan mitra industri utama, RAPM menguji coba suku cadang dalam tiga jalur utama:

- Infus resin dengan Komposit Karbon HITCO (Gardena, California, AS) dan Komposit SGL

- Persiapan termoset dibentuk dengan Bahan Komposit Solvay (Heanor, Inggris dan Anaheim, California, AS), Fibre Dynamics (Wichita, Kan., AS) dan Reinhold Industries (Santa Fe Springs, California, AS)

- Pembentukan termoplastik dengan ATC Manufacturing Inc. (Post Falls, Idaho, AS) dan TxV Aero (Bristol, R.I., AS)

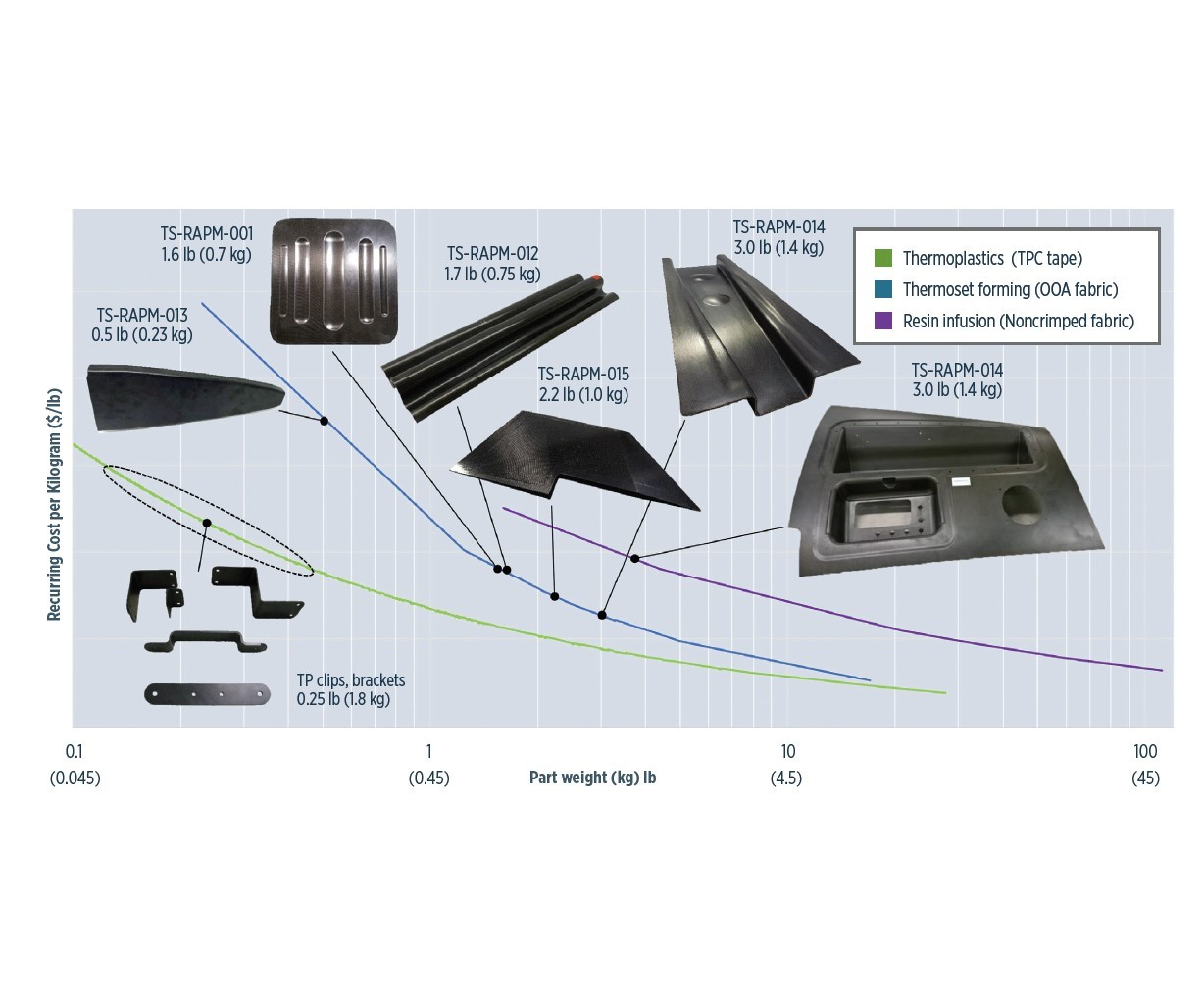

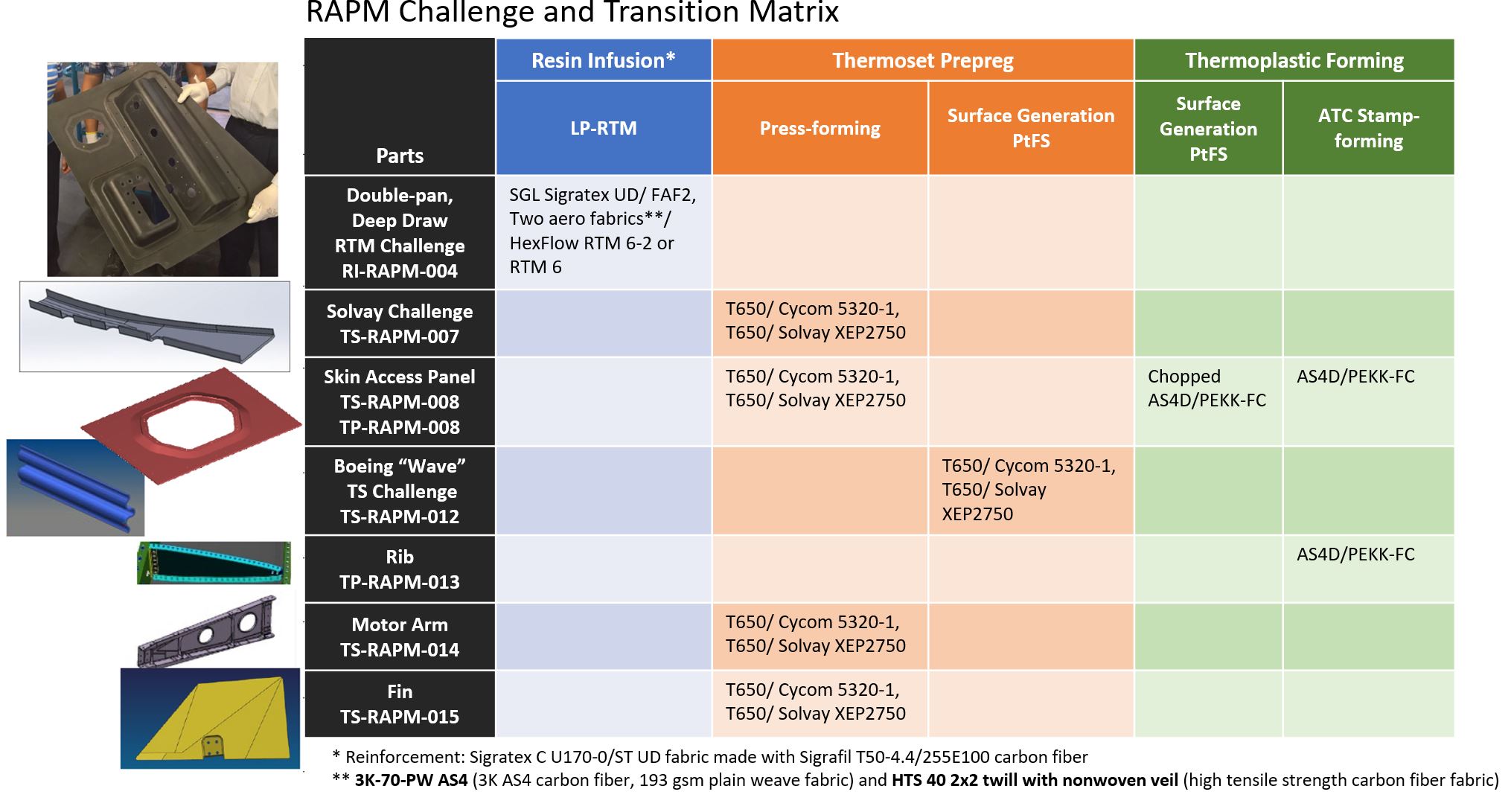

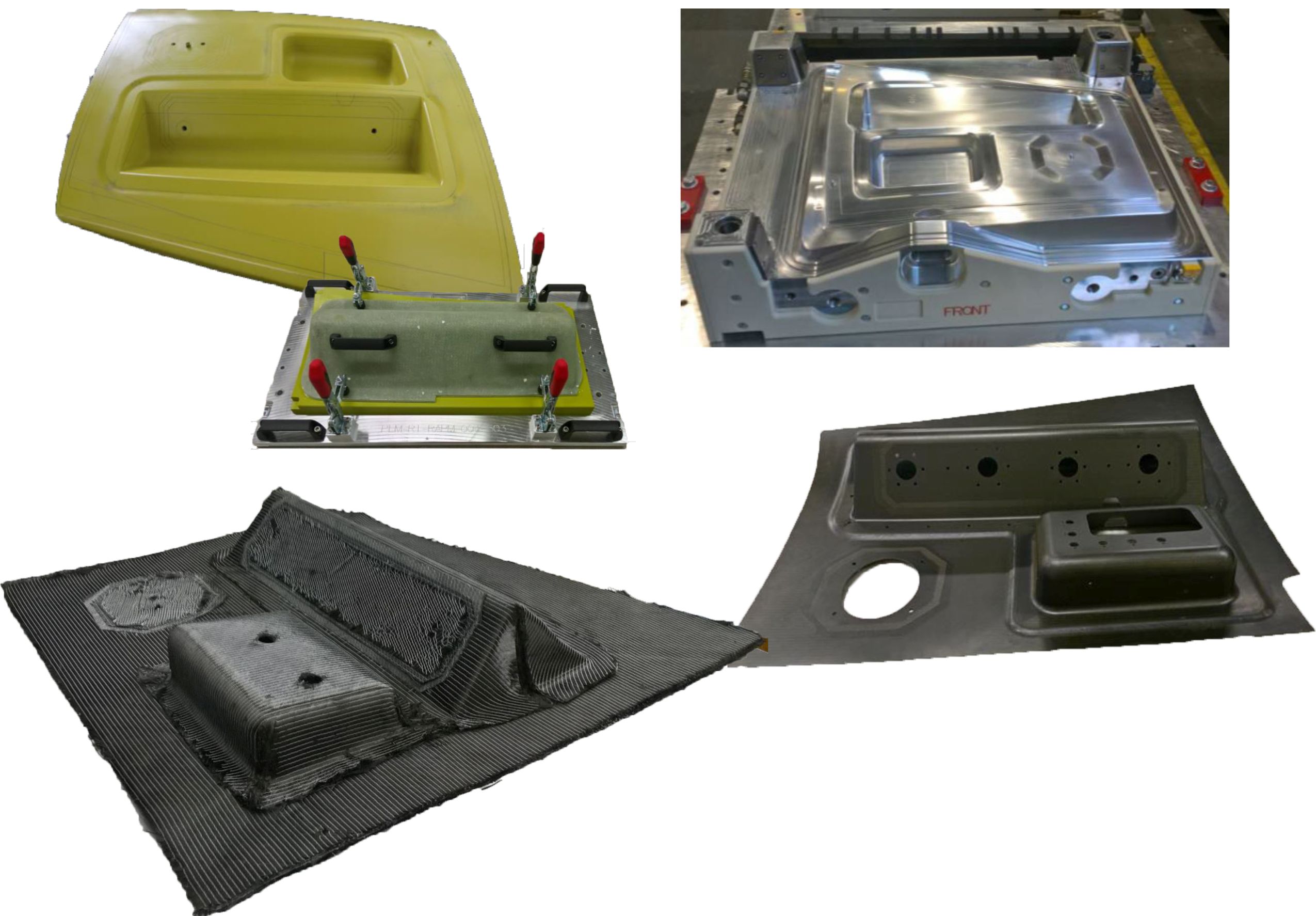

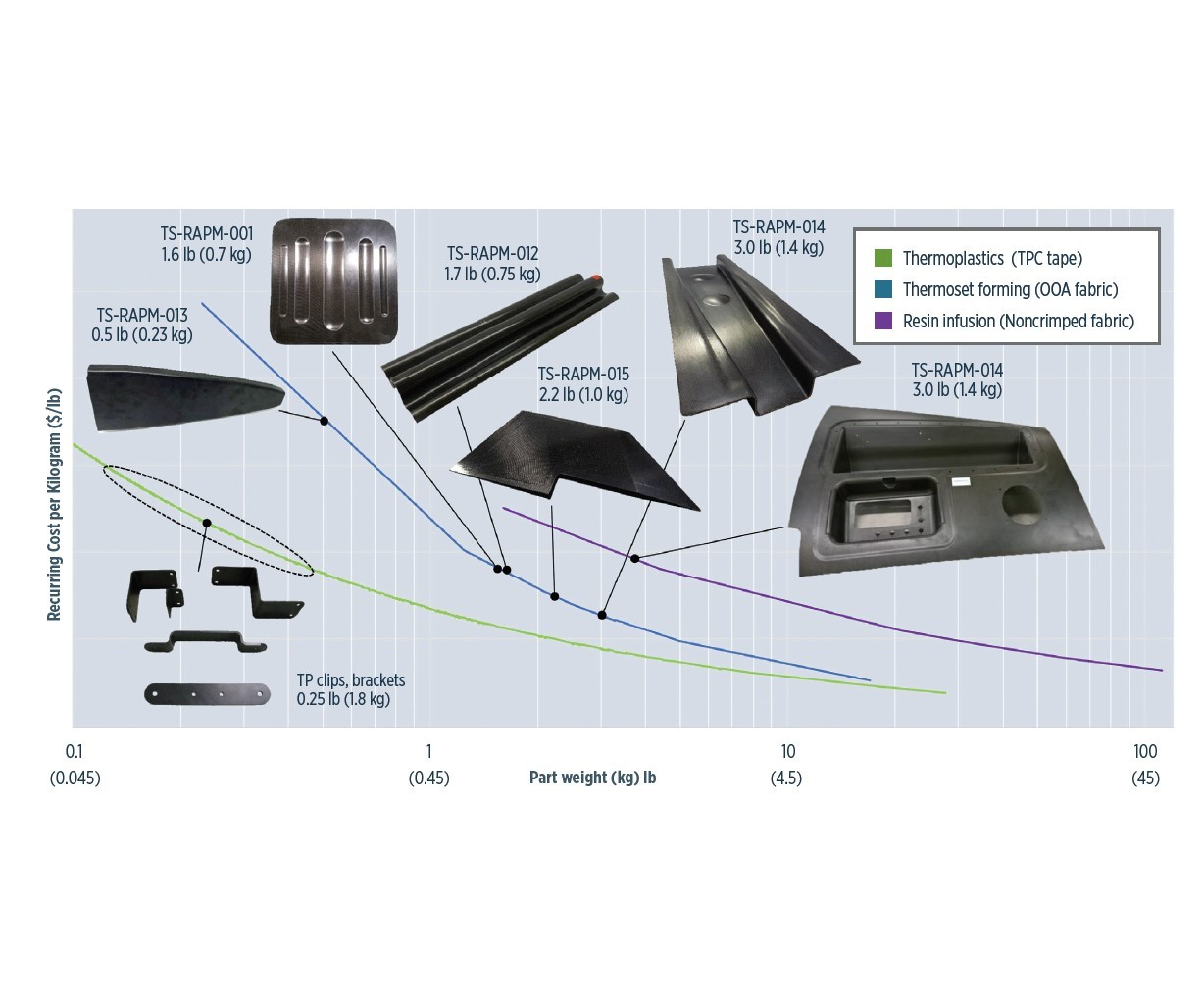

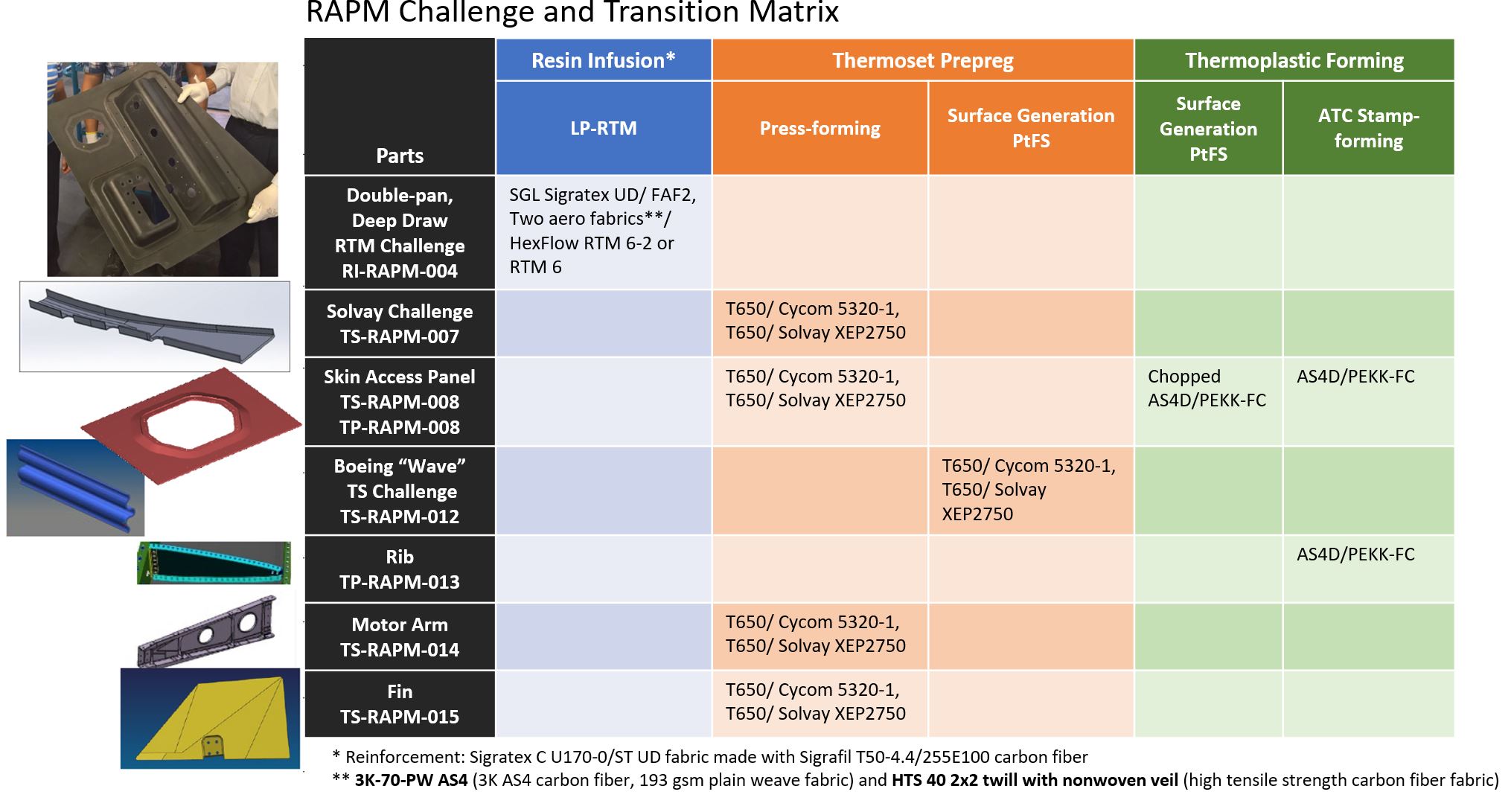

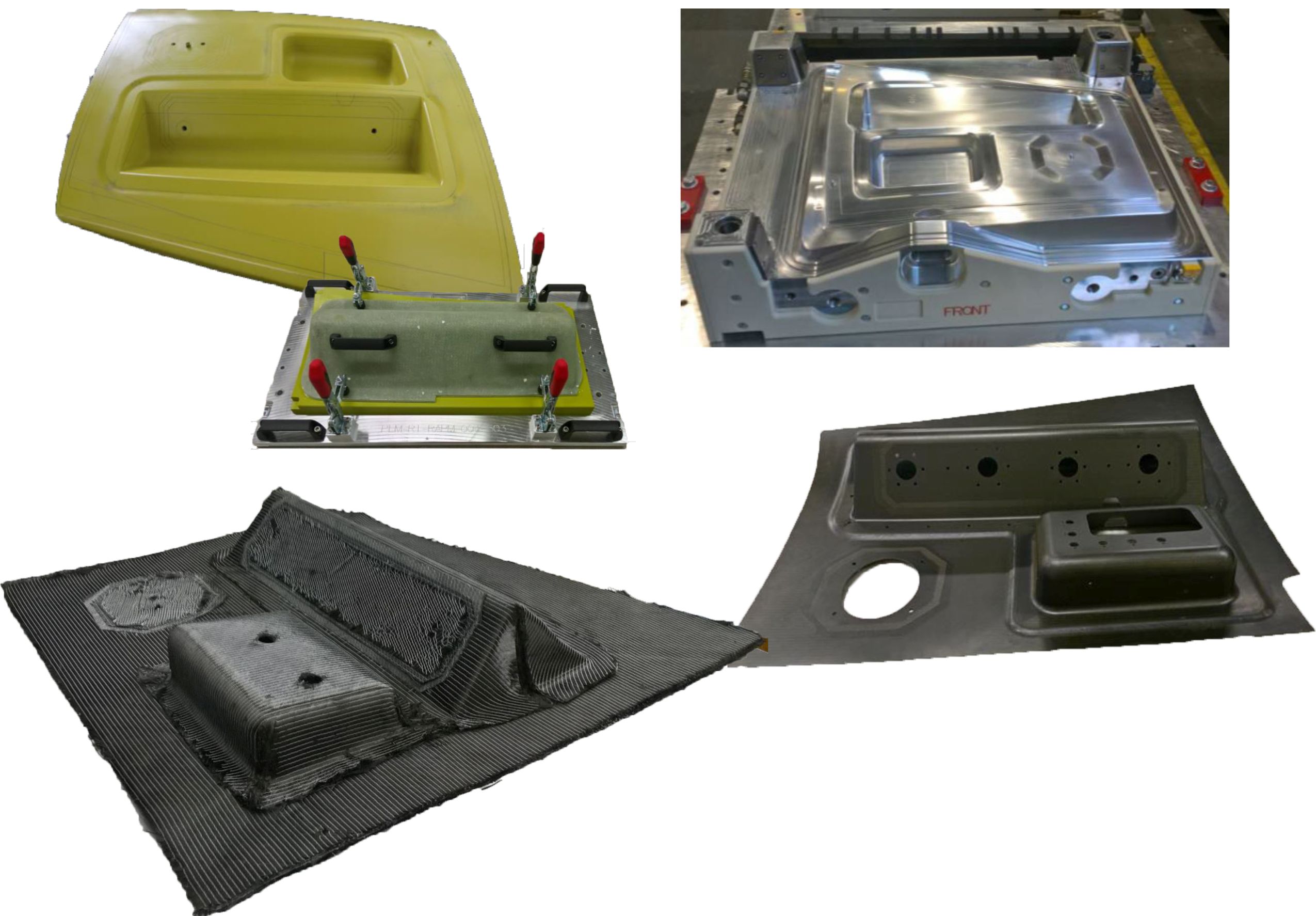

Uji coba pembentukan diselesaikan dalam dua fase:fase "Pengembangan Manufaktur" awal (Gbr. 1) diikuti oleh bagian "Tantangan dan Transisi" (C&T) berikutnya (Gbr. 2) ke tantangan perkembangan awal dan transisi kandidat yang berpotensi menang melawan aluminium mesin.

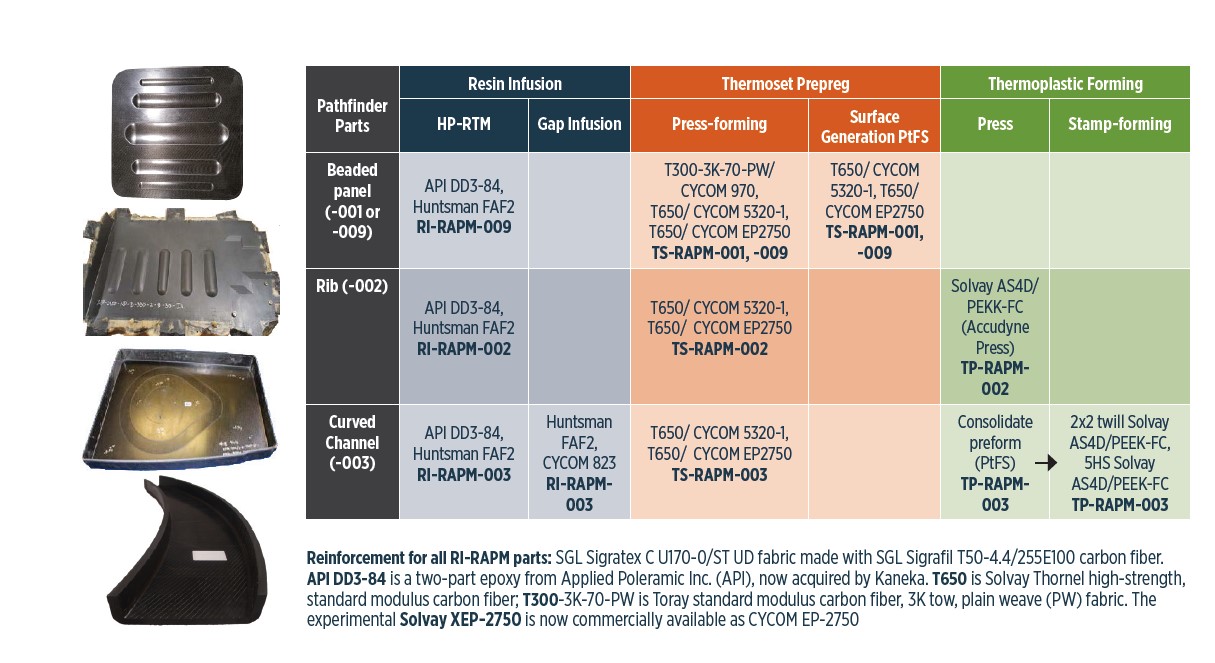

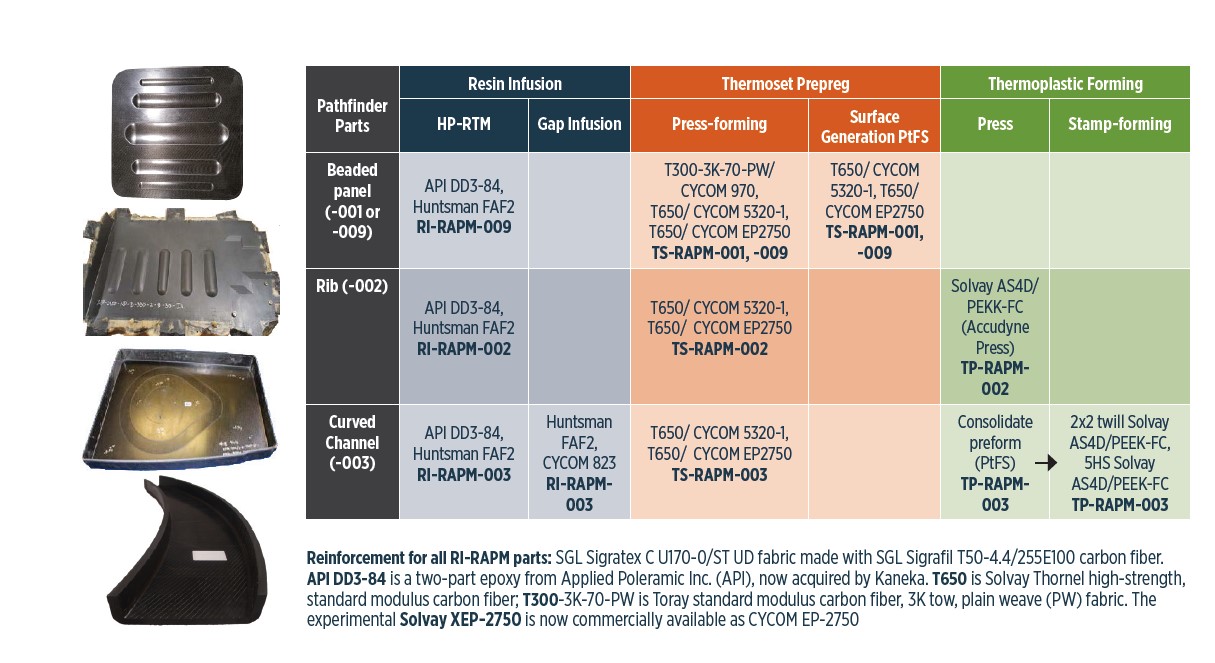

Pengembangan manufaktur percobaan menggunakan tiga konfigurasi bagian utama:panel manik-manik (ada dua jenis), rib dengan pad-up (ply build-up) dan saluran-C melengkung. Fitur-fitur terpadu yang umum untuk suku cadang dirgantara yang dapat menyebabkan tantangan manufaktur:panel manik-manik memiliki beberapa fitur out-of-plane plus pad-up, pad-downs dan tepi vertikal; panel rusuk memiliki bantalan dengan beberapa tepi 90 derajat serta joggle di salah satu tepinya; dan saluran-C memiliki radius bagian dalam dan luar yang berbeda, kelengkungan yang bervariasi pada flensa dan penurunan lapisan yang signifikan pada jaring.

Tujuannya adalah untuk mengembangkan pedoman desain dan manufaktur untuk masing-masing dari tiga trek. “Tidak terlihat seksi melakukan uji coba pertama ini,” kenang Hahn. “Tetapi mereka membantu menentukan jari-jari yang dapat diterima dan geometri bagian yang akan menghasilkan suku cadang tanpa distorsi serat yang tidak diinginkan serta kombinasi parameter yang optimal seperti tegangan, suhu, tekanan, dan waktu yang diterapkan pada pahat.”

Ketiga material RAPM dan track proses termasuk uji coba menggunakan Surface Generation (Rutland, UK) Production to Functional Specification (PtFS) pixelated-heating control dan sistem perkakas (lihat sidebar online “Pengembangan RAPM dengan PtFS ”), yang terletak di Boeing R&T di St. Louis, Mo., A.S. “Ini terjadi karena kami mencari sel kerja yang dapat mengakomodasi ketiga jenis bahan/proses dalam lingkungan kecepatan yang fleksibel,” kata Hahn. “Kami dapat mengeksplorasi pendekatan dan biaya kontrol suhu yang berbeda.” Sel Boeing PtFS memiliki suhu maksimum 440 °C, kekuatan penjepitan 150 ton dan volume bagian efektif 750 kali 750 kali 100 milimeter.

Meskipun visi awalnya adalah menggunakan bahan lembaran serat pendek TuFF, karena ini tidak tersedia pada awalnya, RAPM melanjutkan dengan bahan pengganti. Ini sebenarnya bermanfaat bagi industri komposit karena bahan pengganti span yang lebih mencerminkan apa yang digunakan dan dikembangkan di luar proyek ini:organosheet otomotif dan prepreg yang memenuhi syarat kedirgantaraan, epoksi eksperimental, termoplastik semi-kristal dan senyawa prepreg cincang. Dengan demikian, hasil dan temuan terkait dengan semua jenis produsen komposit, bukan hanya untuk yang bertahan.

Trek 1:Pembuatan infus resin/RTM

Uji coba pengembangan manufaktur di jalur ini dimulai dengan material dan proses tipe otomotif. Bagian dibuat oleh Komposit SGL menggunakan cetakan transfer resin bertekanan tinggi (HP-RTM, 300 bar) dan modulus standar C T50, kain noncrimp serat karbon 50K (Karbon SGL di Wackersdorf, Jerman) dalam tiga konfigurasi bagian:RI-RAPM-009 , RI-RAPM-002, RI-RAPM-003 (Gbr. 1). Ini digunakan untuk mengidentifikasi parameter bentuk awal yang diperlukan untuk suku cadang jadi berkualitas tinggi. Infus celah (kompresi RTM, atau C-RTM) juga diuji coba untuk RI-RAPM-003 oleh Boeing St. Louis menggunakan sistem PtFS-nya.

Pemodelan aliran komputasi digunakan untuk lebih memahami cara memasukkan bagian-bagian ini, menganalisis perilaku proses untuk mengoptimalkan bahan dan parameter proses, serta untuk mengevaluasi skenario injeksi.

Pendekatan perkakas dievaluasi untuk bagaimana dan kapan menerapkan tegangan ke berbagai jenis geometri bentuk awal untuk meminimalkan distorsi serat. Perubahan desain ini divalidasi untuk geometri saluran-C yang dimodifikasi, diikuti oleh analisis computed tomography (CT). Pelajaran yang dipetik diterapkan pada fase C&T berikutnya, beralih ke RTM bertekanan rendah (LP-RTM) untuk mengurangi biaya.

Dalam uji coba bagian pathfinder ini, delaminasi ditemukan di beberapa jari-jari deep-draw. Tsotsis yakin ini disebabkan oleh kombinasi penyembuhan awal resin yang tidak memadai pada alat — karena sistem pemanas uap SGL membatasi suhu dalam alat hingga 130°C — dan tekanan termal/mekanis di luar bidang selama pelepasan komponen. “Karena kekuatan resin belum cukup berkembang, anomali ini kemungkinan bisa dihilangkan dengan penyembuhan penuh pada alat, sarannya. “SGL tidak dapat memenuhi kedua waktu pada alat dan sifat kedirgantaraan sampai pemanasan minyak (versus uap saja) ditambahkan ke alat, memungkinkan penyembuhan di atas 130°C, ”catat Hahn. Ini ditambahkan setelah uji coba pengembangan manufaktur.

Bagian tantangan deep-draw

Hasil dari uji coba pengembangan manufaktur kemudian digunakan untuk mengembangkan uji coba tantangan dan transisi. Pemodelan juga diselesaikan untuk bagian tantangan deep-draw RI-RAPM-004 (Gbr. 3), yang menampilkan dua deep draw:region persegi 5 sentimeter dan region 10 sentimeter yang bertransisi dari persegi panjang ke bentuk V. Terinspirasi oleh rakitan panci produksi, geometri kompleksnya memastikan jalur aliran resin yang tidak seragam. Huntsman (Basel, Swiss) melakukan pemodelan aliran dengan perangkat lunak PAM RTM (ESI Group, Paris, Prancis) untuk proses LP-RTM menggunakan epoksi dua bagian FAF2 (Huntsman, The Woodlands, Tex., US) dan SGL Carbon NCF 150 -gram per meter persegi bala bantuan biaksial dan 190 gram per meter persegi searah (UD).

RI-RAPM-004 terdiri dari satu preform untuk skin, satu untuk masing-masing bagian deep-draw, ditambah dua area build-up (Gbr. 3). Layup yang berbeda digunakan untuk elemen bentuk awal ini untuk memenuhi ketebalan panel yang dirancang (lihat “Membuat bagian geometri kompleks RAPM ”).

"Preforming tekanan rendah dan LP-RTM memungkinkan penggunaan alat hemat biaya (dibandingkan dengan baja):alat preform, dengan klem yang digerakkan tangan, dibuat dengan bahan Raku-Tool berbasis poliuretan (RAMPF Tooling Solutions, Grafenberg, Jerman); alat pengawet dibuat dengan aluminium 5083.

Uji coba awal RI-RAPM-004 menunjukkan anomali tak terduga pada aliran di dekat pintu keluar yang mengangkat lapisan permukaan, menyebabkan distorsi serat. Membalikkan saluran masuk dan saluran keluar menyelesaikan masalah. Setelah infus dan pengawetan awal dalam alat 130 ° C, bagian-bagian itu dikeringkan pada suhu 180 ° C selama 60 menit dan kemudian dikerjakan hingga bentuk bersih. Sepuluh suku cadang berkualitas tinggi dikirim ke Boeing untuk pemindaian C sistem ultrasonik otomatis (AUSS).

Bagian tantangan selesai menunjukkan konsolidasi penuh, keselarasan serat yang sangat baik dan kualitas yang baik. Bagian-bagian tersebut menunjukkan suhu transisi gelas 197°C dan fraksi volume serat (FVF) 49,5%, tipikal untuk NCF yang digunakan. Jumlah potongan layup part berkurang lebih dari dua pertiga dibandingkan proses prepreg saat ini, dan tenaga kerja sentuh turun sekitar 90%. RAPM juga telah membuat bagian tantangan dengan resin dan kain berkualitas dirgantara — untuk menguji kemampuan beradaptasi alat dan proses yang dikembangkannya — dan membuat suku cadang yang memenuhi persyaratan produksi untuk pengujian tak rusak (NDT).

Track 2:Pembentukan TS prepreg

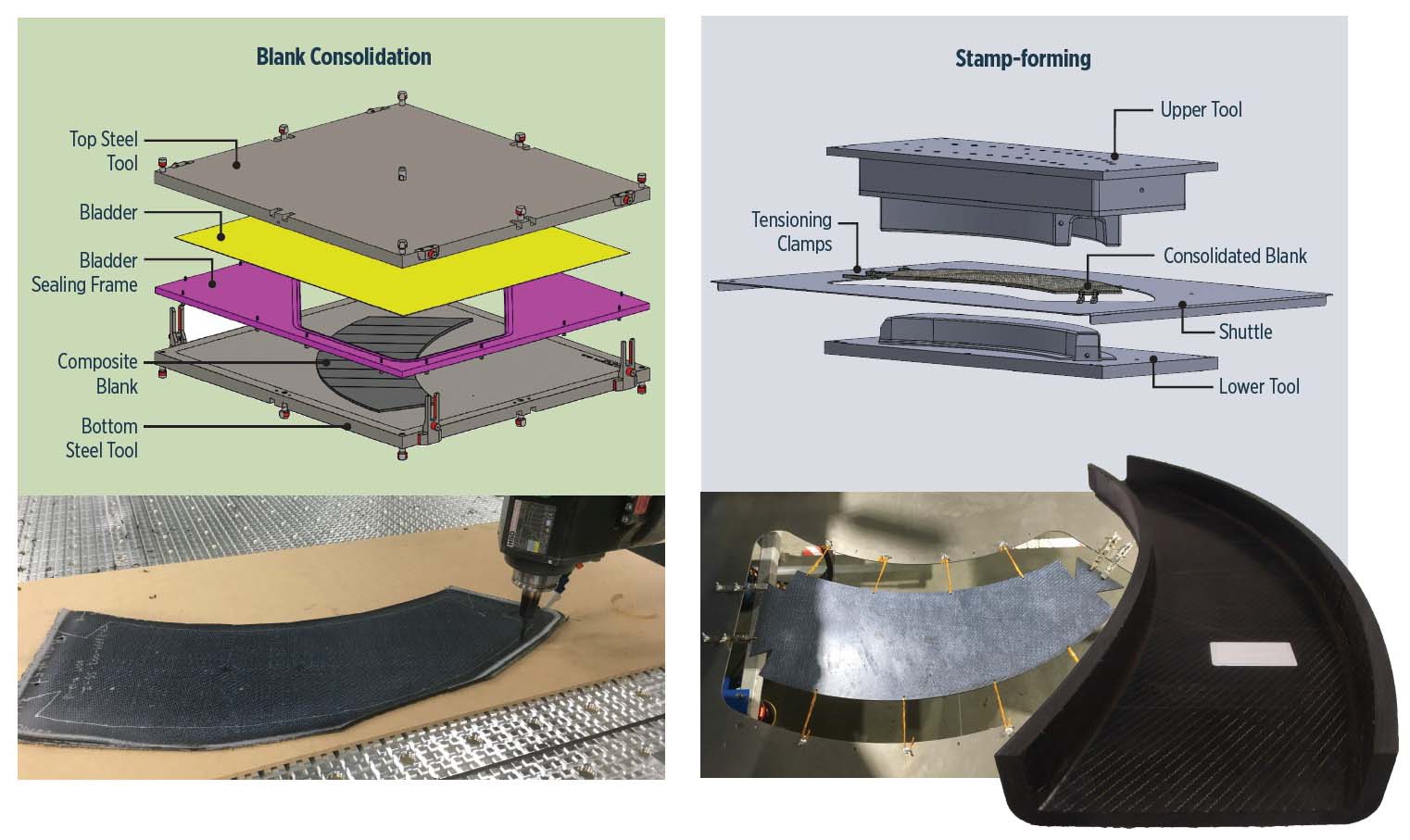

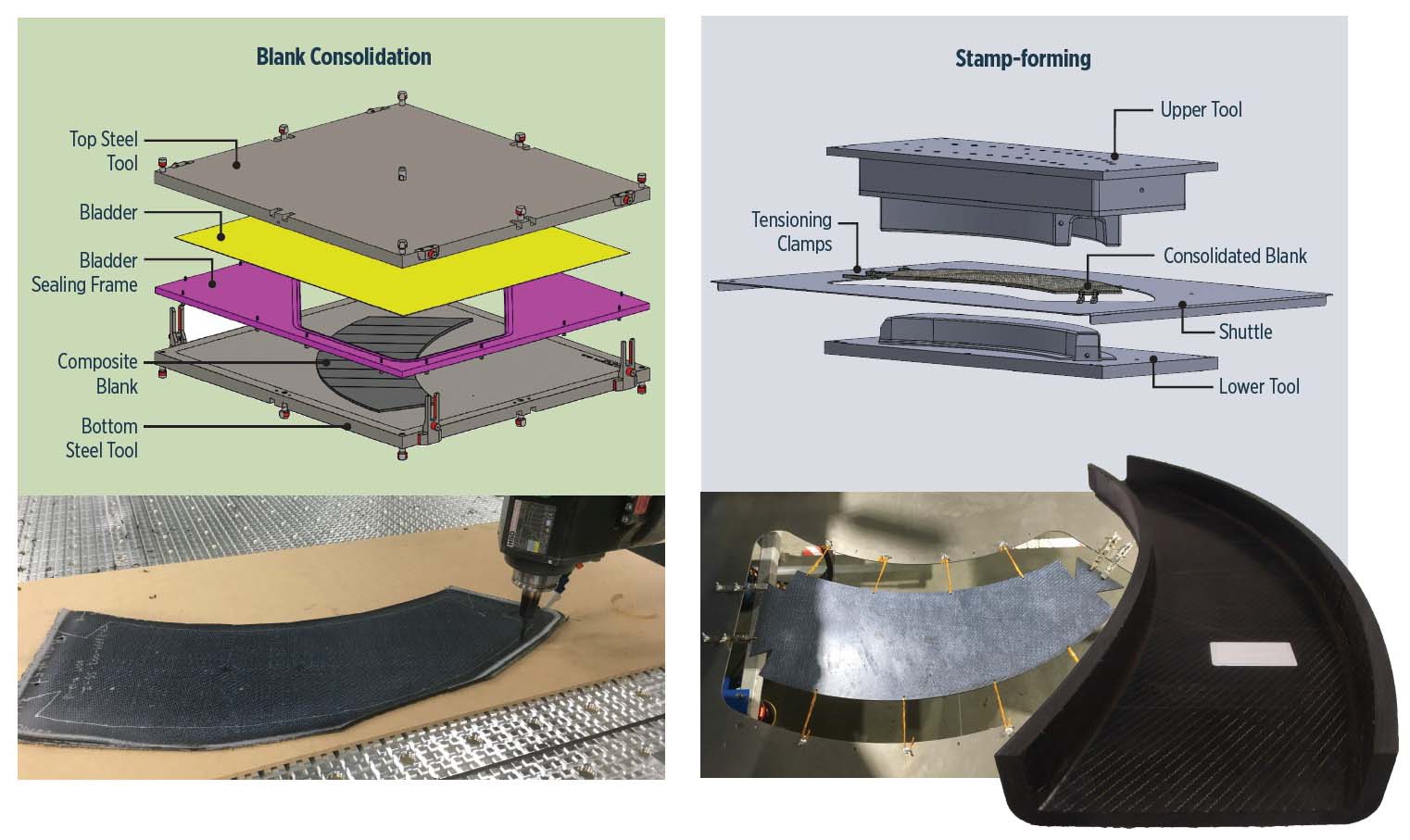

Tiga bagian prepreg termoset pengembangan manufaktur (TS) diproduksi di Pusat Aplikasi Solvay di Heanor, Inggris, menggunakan stamping bingkai pegas dan/atau pembentukan diafragma ganda (DDF). Ketiga bagian diproduksi menggunakan prepreg epoksi berdasarkan resin Solvay termasuk CYCOM 5320-1, CYCOM 970 dan sistem kedirgantaraan CYCOM EP-2750. “CYCOM 5320-1 adalah pilihan kami untuk suku cadang di luar autoklaf (OOA), tetapi juga digunakan sebagai sistem yang memenuhi syarat untuk autoklaf,” kata Hahn. “CYCOM 970 adalah opsi prepreg pelarut versus lelehan panas, dan [CYCOM] EP-2750 adalah sistem kami untuk pembentukan pers karena dioptimalkan untuk fisika dan kinetika proses, yang kami tunjukkan menghasilkan bagian terbaik.”

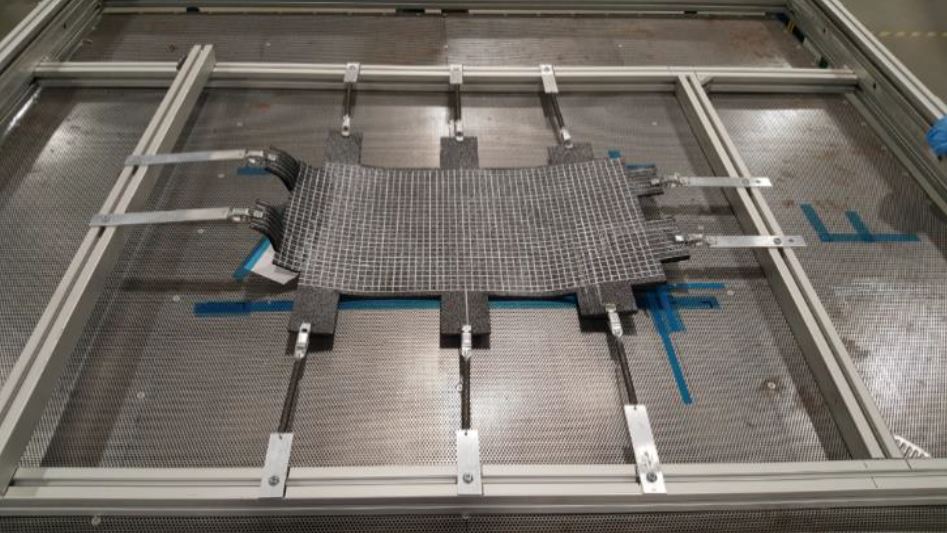

Stamping bingkai pegas dan DDF adalah proses pencetakan kompresi isotermal di mana prepreg termoset dipotong, disusun, dan dikonsolidasikan menjadi bentuk awal 2D. Bentuk awal kemudian dipanaskan terlebih dahulu, dimasukkan ke dalam perkakas logam yang cocok dan dicetak menjadi bentuk dalam penekan pelat hidrolik konvensional. Bentuk awal dapat ditahan dalam ketegangan oleh kerangka pegas (Gbr. 4), yang mengurangi kerutan yang disebabkan oleh zona tekan material selama pembentukan. Sebagai alternatif, DDF mengapit bentuk awal di antara dua diafragma, menghilangkan kebutuhan untuk pembersihan dan pelepasan cetakan. Bentuk awal direkatkan ke salah satu diafragma, pada dasarnya menahannya dalam ketegangan, meskipun tidak secara langsung atau dapat disesuaikan seperti dengan bingkai pegas. Dalam RAPM, jenis pegas, lokasi, dan tegangan dioptimalkan untuk setiap bagian menggunakan simulasi, seperti halnya rangka pegas. Misalnya, panel manik-manik TS-RAPM-009 menggunakan bingkai yang dapat digerakkan ke atas dan ke bawah untuk menyesuaikan pembentukan muatan secara paralel dengan penutupan pers.

RAPM meminimalkan waktu part-on-tool dengan menghapus bagian-bagian yang stabil secara dimensi setelah perawatan awal 15-30 menit dan kemudian batch pasca-perawatan untuk meningkatkan kemampuan tingkat. Bagian keluarga juga diselidiki menggunakan satu perangkat — misalnya, saluran-C dengan tiga sudut flensa yang bervariasi di sepanjang sayap — untuk memaksimalkan penggunaan sel. Tujuan lain yang memandu pendekatan RAPM TS termasuk:

- Pengumpulan dan pembentukan otomatis untuk meminimalkan pekerjaan tangan

- Kinerja mekanik kedirgantaraan dengan suhu 177°C

- Perkakas baja mampu menghasilkan>1.000 bagian per perangkat.

Pengembangan ke bagian tantangan "gelombang"

Bagian pengembangan manufaktur termoset prepreg dibentuk, mengindeks satu variabel pada satu waktu, hingga kualitas bagian yang memadai tercapai. Variabel seperti kecepatan penutupan tekan, posisi penutupan dan tekanan penutupan dinilai, dengan tujuan mengkonsolidasikan material pada titik yang benar dalam kurva reologi untuk menciptakan tekanan hidrostatik internal, meminimalkan pendarahan resin dan mencegah pengerasan terlalu jauh, untuk menghindari retak induksi. Setelah parameter pembentukan ditetapkan, tiga hingga lima bagian dibuat untuk memverifikasi pengulangan proses dan kemudian diuji kualitasnya. Panel manik-manik menunjukkan porositas <0,5% karena tekanan konsolidasi tinggi (20,7 bar). Iga berkualitas tinggi yang dapat diulang juga diproduksi.

Pelajaran yang didapat kemudian diterapkan pada bagian tantangan “gelombang” bergelombang, TS-RAPM-012, untuk mendemonstrasikan pencetakan kompresi laminasi UD tebal (ketebalan nominal 6,3 milimeter) dalam bentuk dengan kelengkungan radius ketat (12,7 milimeter). Untuk memenuhi persyaratan, bagian tersebut menggunakan layup quasi-isotropic dari modulus menengah (IM7; Hexcel; Stamford, Conn., U.S.) pita serat karbon UD. Lapisan luar kain serat kaca gaya 108 dan serat karbon modulus standar Solvay THORNEL T650 dalam kain satin 8-harness melindungi serat UD dan mencegah korosi galvanik pada sisi yang menyatu dengan bagian logam. Menggunakan resin epoksi Solvay CYCOM 5320-1 memungkinkan siklus penyembuhan isotermal yang lebih pendek (≤ 30 menit) dengan 2 jam pasca-penyembuhan pada 177°C.

Bagian tantangan gelombang dicetak menggunakan sel kerja PtFS Boeing dan permukaan cetakan baja P20 dengan segel vakum dan resin terintegrasi. Rongga pahat lebih tipis dari ketebalan laminasi nominal untuk memperhitungkan variasi kandungan resin material, mempertahankan tekanan hidrostatik internal untuk suku cadang berkualitas tinggi.

Tiga parameter proses diuji, termasuk pembentukan dingin (lapisan pra-pembentukan tanpa panas), pra-konsolidasi debulk panas dan pemanasan awal pra-bentuk. Pembentukan dingin ditolak karena memakan waktu dan tidak membantu. Untuk pra-konsolidasi, laminasi dikantongi vakum ke piring dengan anyaman fiberglass dan debulked di bawah vakum penuh dalam oven 116°C selama 40 menit. Meskipun pemanasan awal inframerah otomatis adalah standar untuk produksi industri, dalam uji coba ini, pemanasan awal terdiri dari menempatkan cetakan awal dalam cetakan panas (179°C) dan menutup sebanyak mungkin tanpa menyentuh selama 3 menit. Bagian tersebut kemudian dicetak dengan kompresi.

Uji coba 8 dari sembilan yang diselesaikan (#0-8) menghasilkan bagian dengan kualitas terbaik, terutama disebabkan oleh pra-konsolidasi. Sampel yang diambil darinya memenuhi ketebalan (masalah dengan bagian lain) dan kualitas laminasi dengan volume serat 59-63% dan kandungan rongga 0-0,6%.

Trek 3:Tulang rusuk TP dan saluran-C yang terbentuk di kandung kemih

RAPM memilih rusuk TP-RAPM-002 dari uji coba pengembangan manufaktur untuk mendemonstrasikan pencetakan kompresi satu langkah dari bahan mentah hingga bagian kompleks jadi, dan saluran lengkung TP-RAPM-003 untuk pendekatan dua langkah. Boeing St. Louis membentuk rusuk -002 menggunakan mesin press Accudyne Systems (Del., A.S.) dan blanko konsolidasi untuk saluran-C -003 menggunakan peralatan PtFS. Pada langkah kedua, ATC Manufacturing mencap blanko saluran-C menjadi beberapa bagian.

Untuk rusuk -002, RAPM menggunakan pita UD selebar 12 inci yang dipasok oleh Solvay:serat karbon 12K AS4D (Hexcel, Stamford, Conn., A.S.) diperkuat polieterketonketon (PEKK). Kain bekas saluran-C -003 dari Cramer Fabrics Inc. (Dover, N.H., A.S.):3K AS4 (Hexcel) serat karbon tanpa ukuran dalam kepar 2x2, dilapisi bubuk dengan polieterketon (PEEK); berat serat areal adalah 250 gram/meter persegi; kandungan resin adalah 42%.

Masalah pembentukan termoplastik (TP)

Proses komposit TP pada suhu yang lebih tinggi daripada termoset — misalnya, 390 ° C untuk PEEK dan 375 ° C untuk PEKK — yang menghadirkan sejumlah masalah. Bahan perkakas yang dapat menangani suhu proses tinggi ini terbatas. Selanjutnya, delta suhu yang besar antara pemrosesan dan pelepasan bagian membuat sulit untuk mempertahankan suhu pahat yang seragam. Obatnya adalah perendaman panas dan/atau landai ke atas dan ke bawah yang lebih lambat, yang memperpanjang waktu siklus.

Temperatur yang tinggi juga menghadirkan tantangan koefisien ekspansi termal (CTE). CTE material perkakas sering kali berbeda dengan laminasi TP, yang dapat menyebabkan laminasi TP menyusut dari pahat, mengurangi tekanan yang diterapkan dan mencegah konsolidasi penuh. Juga, CTE laminasi TP konstan sepanjang serat karbon tetapi kurva bi-lineal tegak lurus terhadap serat. Hal ini menghasilkan penyusutan yang berbeda di dalam bidang vs. di luar bidang karena laminasi TP memanas dan mendingin dan juga harus ditangani dalam desain perkakas.

Laminasi TP juga dapat menyusut dari perkakas karena volume resin berkurang dengan perubahan dari cair menjadi padat. Selama fase pendinginan ini, ketika kristalisasi matriks resin kritis terjadi, kontrol yang akurat atas keseragaman suhu dan tekanan laminasi diperlukan untuk memastikan sifat berkualitas tinggi di bagian akhir.

Masalah lainnya adalah bahwa alat harus disegel sepenuhnya untuk menampung cairan TP cair selama pencetakan. “Menyegel alat pada 375 °C hingga 390 °C sulit karena hanya ada sedikit gasket yang dapat menangani suhu ini dan Tekanan pembentukan TP 300 hingga 500 psi atau lebih besar,” kata Hahn. “Kami terbatas pada gasket logam atau perkakas logam yang cocok untuk menyediakan fitur penyegelan. Perkakas elastomer akan sangat bermanfaat, namun semua elastomer saat ini akan rusak pada suhu pembentukan TP.”

Boeing St. Louis membutuhkan perkakas baru untuk menciptakan tekanan horizontal pada elemen vertikal rib selama konsolidasi dalam press hidrolik yang hanya memiliki aktuasi vertikal. Solusinya adalah kandung kemih aluminium tipis (sistem serupa digunakan untuk membentuk TP-RAPM-003, Gambar. 5). Bertekanan dengan gas argon inert pada suhu tinggi, kandung kemih diperluas untuk menerapkan tekanan yang merata ke semua permukaan bagian selama konsolidasi.

Perkakas atas dan bawah terbuat dari baja tahan karat 410, yang cocok dengan CTE dalam bidang serat karbon UD/laminasi PEKK. Selama siklus tekan, pahat atas dengan kandung kemih aluminium turun dan perlahan-lahan menekan layup ke dalam rongga perempuan pahat bawah. Kandung kemih berukuran 30% dari ketebalan bagian akhir untuk mengakomodasi sebagian besar bentuk awal pita yang tidak terkonsolidasi dalam proses satu langkah ini. Alat ini dipasang pada mesin press konvensional dengan kartrid pemanas listrik, yang disambungkan ke 12 zona yang dikontrol secara independen — ditambah enam zona utama pelat tekan — untuk mengontrol suhu permukaan alat di flensa rusuk dan jaring.

Uji coba pembentukan ini menghasilkan komponen komposit dengan hasil NDI yang lumayan. Namun, desain alat kandung kemih memerlukan pengembangan lebih lanjut untuk meningkatkan pembentukan layup ke dalam jari-jari bagian dalam yang rapat dan juga untuk mempertahankan ketebalan permukaan yang seragam.

Menggabungkan kain kosong MENGINTIP

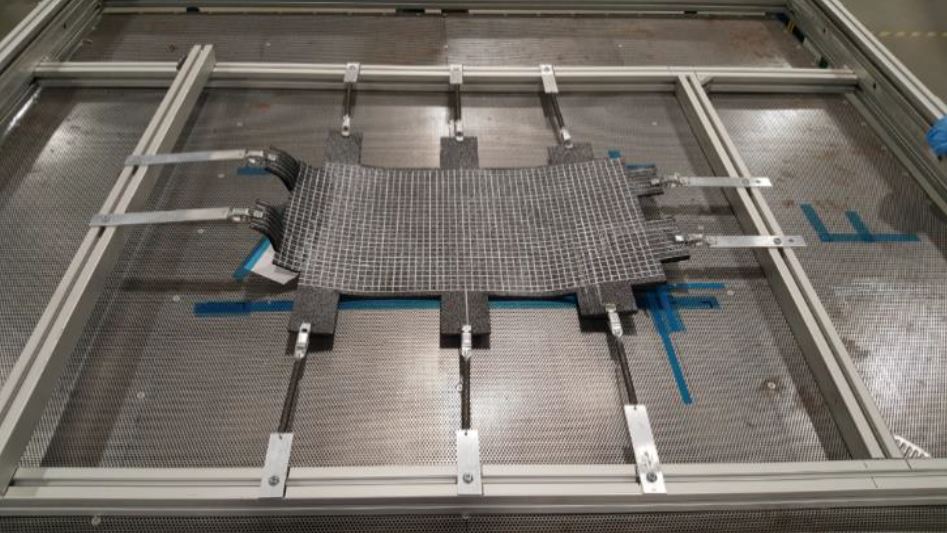

Untuk saluran C melengkung TP-RAPM-003, kain kepar PEEK 2x2 berlapis bubuk yang digunakan memiliki faktor curah yang relatif tinggi. Boeing St. Louis first consolidated the layup, which dropped from 32 to 24 plies along the length of the part, into a flat blank with a tapered cross-section, and then sent the blanks to ATC Manufacturing, which stamped the final part with vertical flanges.

As with the rib, Boeing used a forming bladder and steel top and bottom tools. The bladder was changed to AZ31 magnesium, which better resists rupture versus aluminum. The C-channel tool was designed to operate within the Surface Generation PtFS forming cell to enable more rapid heating and cooling versus the conventional press with cartridge heaters used for the rib.

The C-channel tooling approach was developed to increase flexibility for multiple parts. The layup was placed onto the bottom tool, which was heated to the material’s glass transition temperature (Tg ) to maintain pliability without melting. A volume reducing frame that included a pressure-sealing gasket was placed on top of the bottom tool, leaving a cavity slightly larger than the part layup (Fig. 5). Heat and hydraulic pressure were applied from the top tool through the bladder to the layup. Once at forming temperature, argon gas was applied to the bladder, forcing it down into the frame cavity to apply pressure to the tapered blank. The tool temperature was then increased through the melt phase of the material while maintaining bladder pressure, which prevented material from flowing across the lower tool while in melt phase.

Preforming cycle time comprised 55 minutes for bladder and TP charge to reach process temperature and 30 minutes to cool below the PEEK crystallization temperature. Pressure ranged from 1.4 to 9.7 bar and was maintained manually from a high-pressure tank with a valve. With the recent incorporation of a pressclave system into the PtFS cell, autoclave-like control of vacuum and pressure (±3 psi) in the press mold cavity will be automated in the future.

TP stamp-forming

Consolidated blanks for the -003 C-channel were sent to ATC Manufacturing for stamp-forming, in which the blank is heated sufficiently above melt temperature to ensure polymer flow. It was then transferred to a rapidly closing press to form and cool the part quickly. The forming tool in the press is kept at constant temperature, enabling rapid cycle times by eliminating ramp-up and cool-down. The tool temperature must be between melt temperature and Tg to develop the required level of thermoplastic matrix crystallinity in a short time, yet ensure the part can be removed without deformation. A series of blanks with implanted thermocouples was used to validate the complete thermal cycle for stamp-forming the C-channel.

Forming simulations using Aniform software (Enschede, Netherlands) showed the highly drapable PEEK fabric blank still posed a risk of wrinkling in compression areas, namely the inner (smaller radius) flange. Thus, a tensioning system (Fig. 5) comprising shuttle plate and clips held the blank in tension as the matched metal tools closed to form it. Despite this, the flange face in compression still showed buckling as fiber was pushed inward at the inner radius. “All three RAPM tracks struggled to make this part,” Hahn contends. “Its geometry was extreme, and not so indicative of a real part, but more designed to push what we could achieve in formability.”

The manufacturing development trials led to challenge and transition parts that included multiple versions of the TP-RAPM-008 skin access panel, the TP-RAPM-013 rib with joggles on the flanges and a bladder study using three different geometries of the TP-RAPM-017 panel (Fig. 2). Boeing St. Louis produced all of these except for the TP-RAPM-013 rib, which ATC produced. “Even though this part was made with UD tape, which is typically more challenging to form versus fabric, we were able to form these parts very well,” says Trevor McCrae, R&D director for ATC Manufacturing. Overall, the TP forming trials showed that stamp-forming can produce complex geometries that might not be possible with conventional compression molding.

Learning to cut cost vs. aluminum

RAPM has demonstrated novel forming capability in all three tracks and amassed numerous lessons learned, ranging from how to position pad-ups to prevent slippage during compression molding to guidelines for part geometry to maximize quality and minimize tooling cost. “Understanding the effects of out-of-plane features, radius-to-thickness ratio and distance between geometric details becomes key as you move to small parts,” Hahn observes. “Standardizing features such as radii, curves and flange angles can help mitigate cost drivers, for example, reducing tooling costs, the number of forming trials during development and the need for multiple scans during NDI (nondestructive inspection) by enabling a standard AUSS shoe for a family of parts.”

Another cost driver RAPM highlighted was the time-consuming pre-consolidation step during TS prepreg compression molding. “Low-bulk and higher resin content prepregs widen the process window and increase repeatability for high-quality parts,” Hahn explains. “Solvay has developed a patent-pending ‘transformer film’ which can be applied to lower-impregnation prepregs before compression molding as a method of guaranteeing hydrostatic pressure in the mold cavity during consolidation.”

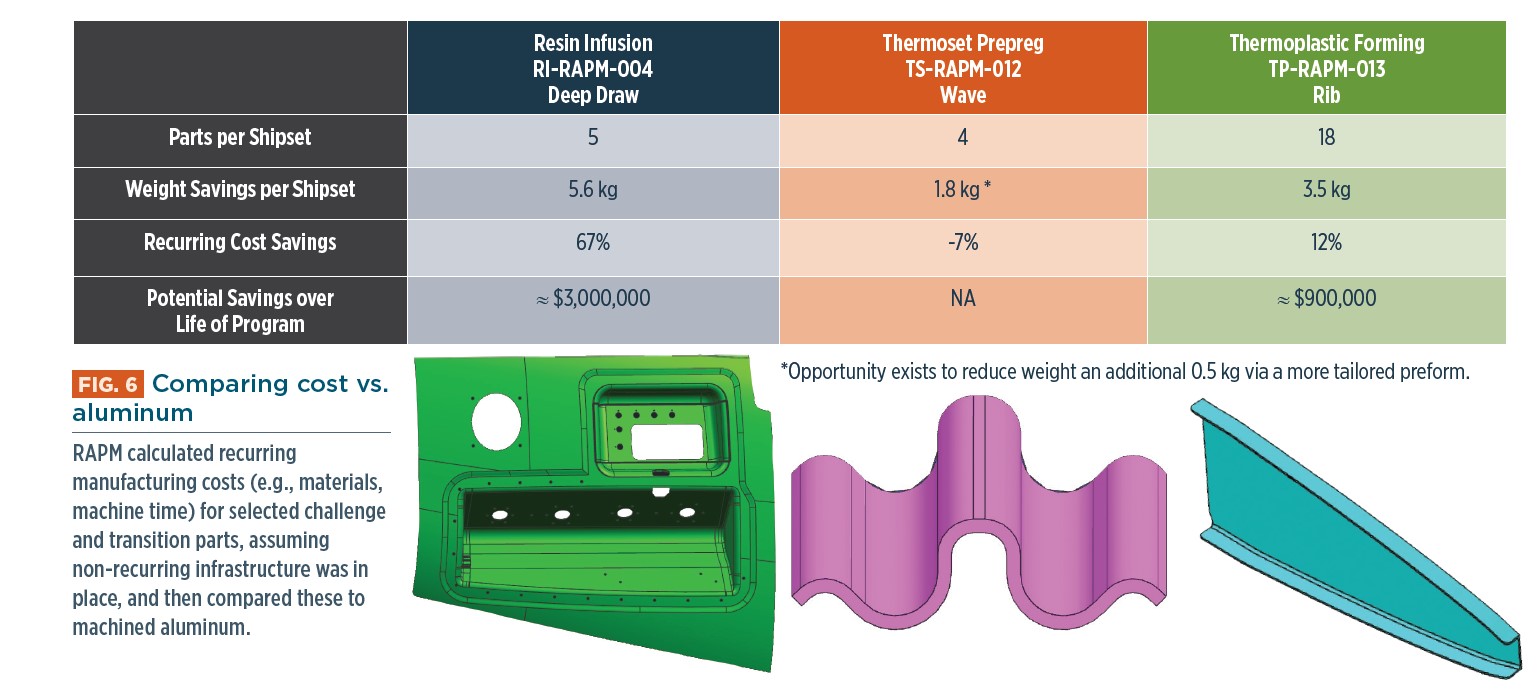

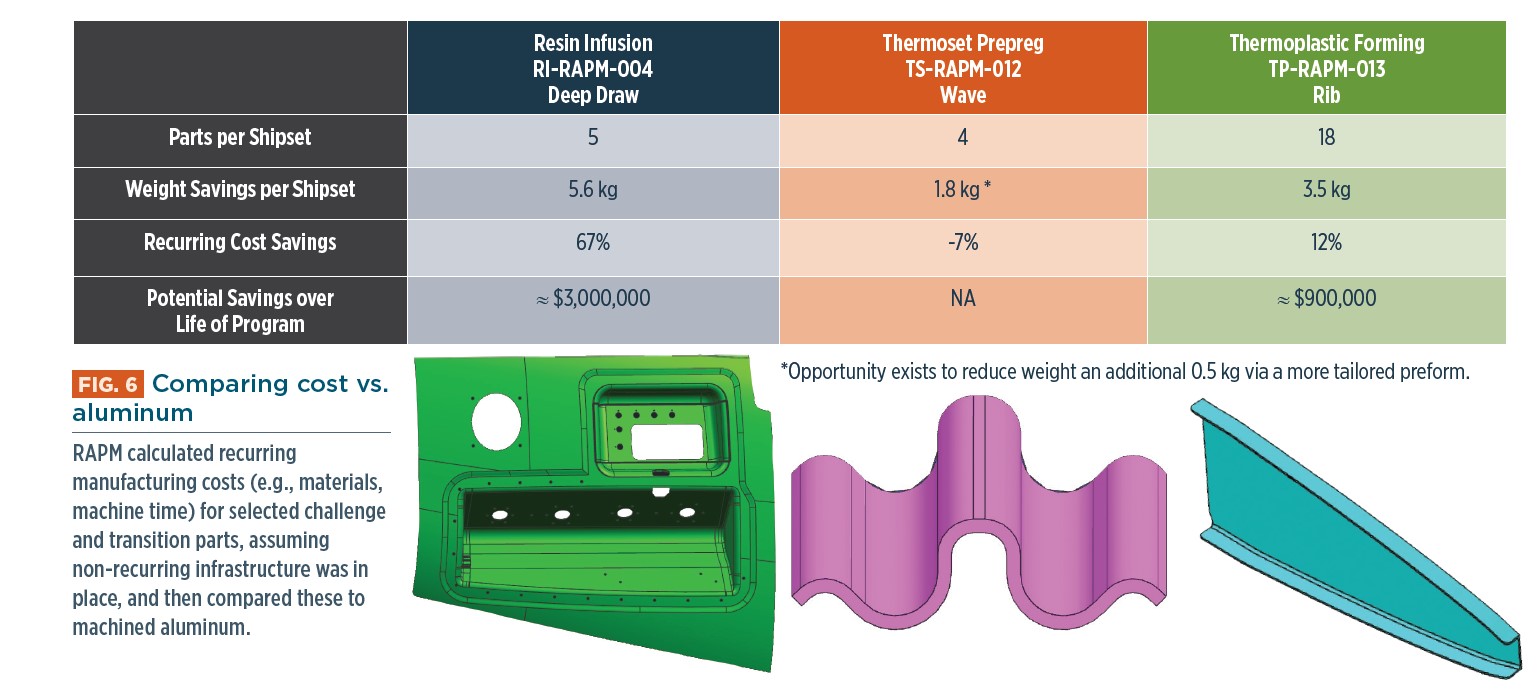

Although RAPM won’t officially end until fall 2020, followed by additional published results, findings so far for selected parts, which are based on real defense programs, show that composites can compete with machined aluminum (Fig. 6). Though the selected resin infusion and TP parts reduce recurring costs — e.g., materials, machine time, etc. calculated over total parts per family assuming non-recurring infrastructure is in place — the TS-RAPM-012 wave assembly actually shows a 7% increase vs. machined aluminum. However, it does achieve desired weight savings, and at a premium that is actually within the margin mandated by Hendrix:“No one is going to pay 2X for the weight savings composites offer; they must cost within 10 percent of aluminum.” However, he does concede, “There are still non-recurring time and cost issues to figure out, such as tooling and the development required to successfully form the shape.”

Expanding options

Although resin infusion wins for large parts, says Hahn, TS and TP stamping look pretty good for small parts. “Initial tooling cost for resin infusion is hard to overcome unless the metal parts are very complex, requiring a lot of machining,” she explains.

“Thermoplastics look good for high volume, but a subcontractor for a given program might not be set up to do thermoplastics. However, thermoset stamping might be a very good option, even for low-volume replacement parts. Because defense applications are so wide-ranging, it is important to have more than one material and process in a trade discussion.” Hahn notes that RAPM has opened up new materials and proven aerospace materials can work in automotive-type processes. “We also brought in new manufacturers.”

Hendrix agrees that RAPM’s aerospace and automotive manufacturing exchange was beneficial. Further, he was impressed with Solvay’s and SGL’s ability to form complex shapes without fiber distortion or other defects. “What it takes to make aesthetic auto parts actually has benefits,” he concedes. “You can’t have wrinkles or bad surface finish; they have to be perfect. But it still took multiple trials and significant development for them to form the RAPM parts. I’m not sure defense programs will want to invest in this non-recurring engineering if they’re dealing with small quantities. The economics will be on a case-by-case basis, but tooling and development remain issues we need to address.” Hahn adds, “We are publishing lessons learned, enabling more informed trade studies with expanded options and establishing a reasonably open basis for industry discussion.” CW will continue this discussion with an update once RAPM wraps up later this year.