Kelokan di jalan:Suku cadang mobil pultruded melengkung pertama

Pultrusion adalah salah satu proses pembentukan tertua untuk komposit termoset dan dikatakan sebagai serat kontinu pertama proses pembentukan termoset. Saat ini, digunakan untuk memproduksi produk mulai dari tiang listrik hingga bingkai jendela, serta tangga, tulangan, dan komponen turbin angin. Mudah diotomatisasi dengan tenaga kerja yang rendah, dan mampu menghasilkan komponen yang sangat struktural — beberapa cukup besar — dengan biaya dan kecepatan yang wajar, pultrusion tradisional dapat menghasilkan profil (berongga atau padat, simetris atau asimetris) dalam hampir semua bentuk yang dapat ditekan melalui cetakan . Namun, bentuk itu harus memiliki penampang/ketebalan yang konstan. Juga, tidak seperti ekstrusi termoplastik atau ekstrusi tabung dan pipa logam — di mana tekanan dan panas dapat diterapkan pada profil selama produksi, atau sesudahnya ke bagian jadi, untuk membengkokkannya menjadi bentuk baru — sulit menggunakan pultrusion untuk menghasilkan apa pun selain lurus, profil linier. Hal itu, tentu saja, telah membatasi penggunaan pultrusion di banyak industri, terutama di segmen bervolume tinggi seperti otomotif, yang ingin menggunakan pultrusion kecuali bahwa tidak banyak straight beam pada mobil yang akan menjadi kandidat yang baik.

Itu mulai berubah berkat Thomas GmbH + Co. Technik + Innovation KG (TTI, Bremervörde, Jerman), yang telah mengembangkan proses yang dipatenkan untuk mengatasi banyak keterbatasan pultrusion tradisional. Faktanya, suku cadang otomotif pultruded melengkung pertama baru saja diproduksi secara komersial dengan peluncuran Corvette Chevrolet 2020 mobil sport oleh General Motors Co. (Detroit, Mich., U.S.) (lihat fitur lengkap di Corvette balok bumper belakang pultruded). Pemasok tingkat 1 Shape Corp. (Grand Haven, Mich., A.S.) memproduksi balok bemper belakang melengkung untuk mobil menggunakan proses cetakan bergerak radius pultrusion TTI dalam poliuretan-akrilat yang diperkuat serat karbon.

Inilah mengapa itu masalah besar.

Bergerak vs. tidak bergerak

Dalam pultrusion linier konvensional, sistem tarik reciprocating dengan gripper digunakan untuk menarik bala bantuan kering dari creel mereka, melalui bak di mana mereka diresapi dengan resin termoset cair. Selanjutnya, bala bantuan yang diresapi ditarik ke dalam die panas stasioner di mana profil dibentuk dan disembuhkan sepenuhnya. Setelah keluar dari cetakan, profil bergerak mendingin (masih ditarik oleh unit penarik) dan kemudian dipotong memanjang dan dikemas.

Awalnya, penguatan serat dibatasi secara ketat untuk keliling searah — dengan kata lain, kaca kontinu, karbon, atau serat lain yang berorientasi 0 derajat ke sumbu tarikan. Namun, seiring waktu berbagai kain multiaksial — baik tenunan dan kain non-crimp (NCF) — telah dimasukkan ke dalam profil pultruded, memungkinkan berbagai orientasi serat tanpa distorsi/gerakan serat. Hampir semua sistem resin termoset dapat digunakan untuk menghamili penguat di pultrusion, meskipun sejumlah besar aplikasi menggunakan poliuretan. Dalam beberapa dekade terakhir, pultrusion bahkan telah dimodifikasi untuk memungkinkan penggunaan termoplastik prapolimer.

Banyak fitur pultrusion konvensional telah terbalik dalam proses pultrusion radius TTI, tetapi aspek yang paling penting untuk dipahami adalah bahwa dengan radius pultrusion, die tidak stasioner; alih-alih, ia bergerak dan menarik material untuk membuat penampang konstan linier atau profil yang selalu melengkung.

Die, atau serangkaian dies, tidak hanya bergerak bolak-balik di atas profil, membentuk dan menyembuhkan material saat keduanya maju di sepanjang lintasan — dalam hal ini dengan profil bergerak dalam satu arah dan cetakan bergerak di kedua arah — tetapi die juga menarik tulangan kering melalui bak resin dan profil yang diawetkan ke arah gripper dan pemotong. Untuk menghasilkan penampang linier, cetakan dan profil bergerak di sepanjang lintasan lurus; untuk menghasilkan penampang melengkung, cetakan dan profil bergerak di sepanjang bagian lintasan yang melengkung.

“Dalam teknologi ini, die secara efektif menggantikan penarik bolak-balik, yang digantikan oleh gripper stasioner yang membuka dan menutup tetapi tidak bergerak,” jelas Sebastian Mehrtens, kepala penjualan TTI. “Gripper menutup dan menopang profil yang diawetkan saat mencapai panjang yang ditentukan sebelumnya dan siap untuk dipotong, tetapi sebaliknya tetap terbuka dan biarkan profil bergerak menuju unit pemotong.” Untuk mengurangi risiko penarikan serat dari bahan panas, cetakan yang dipanaskan dilapisi krom.

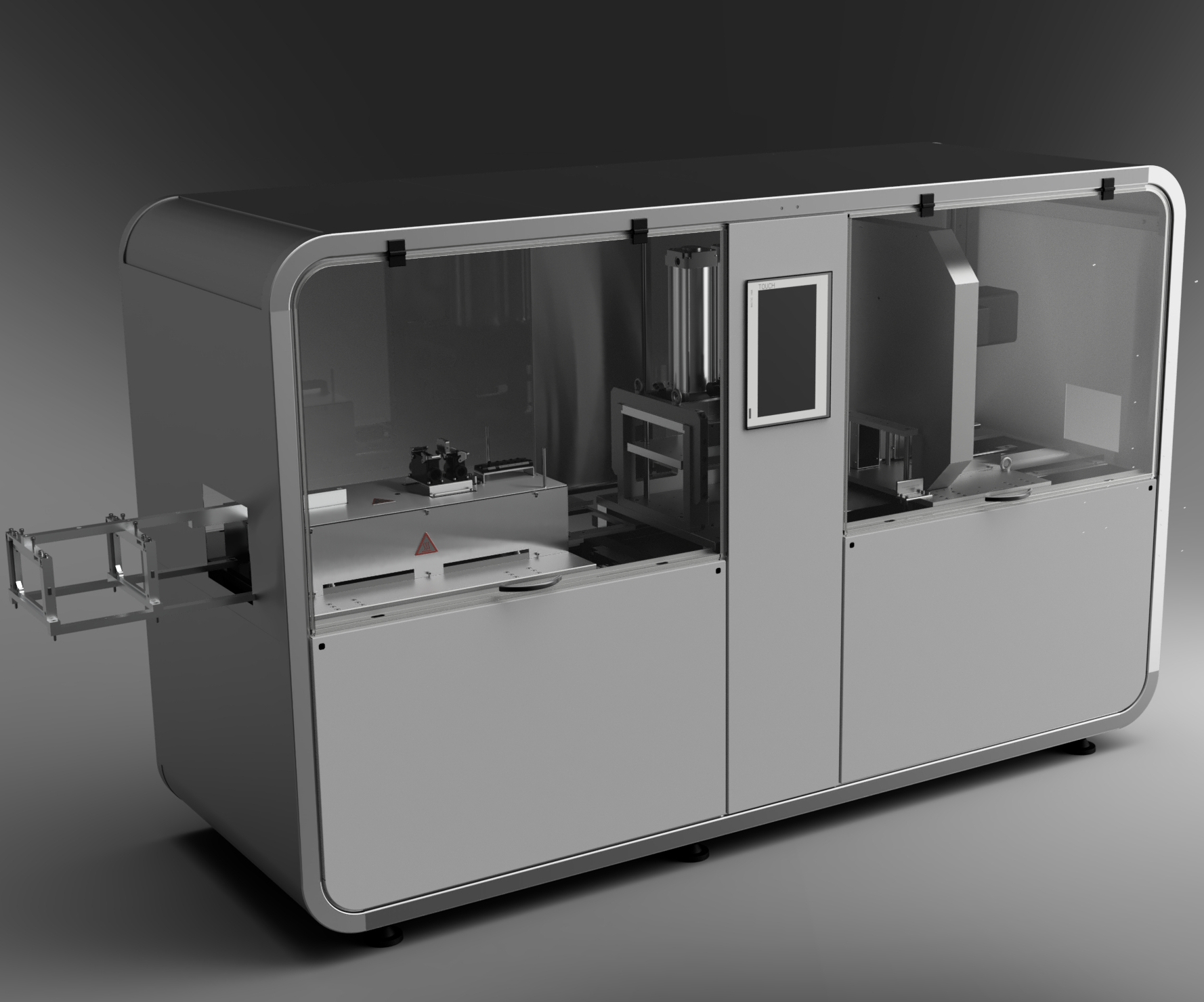

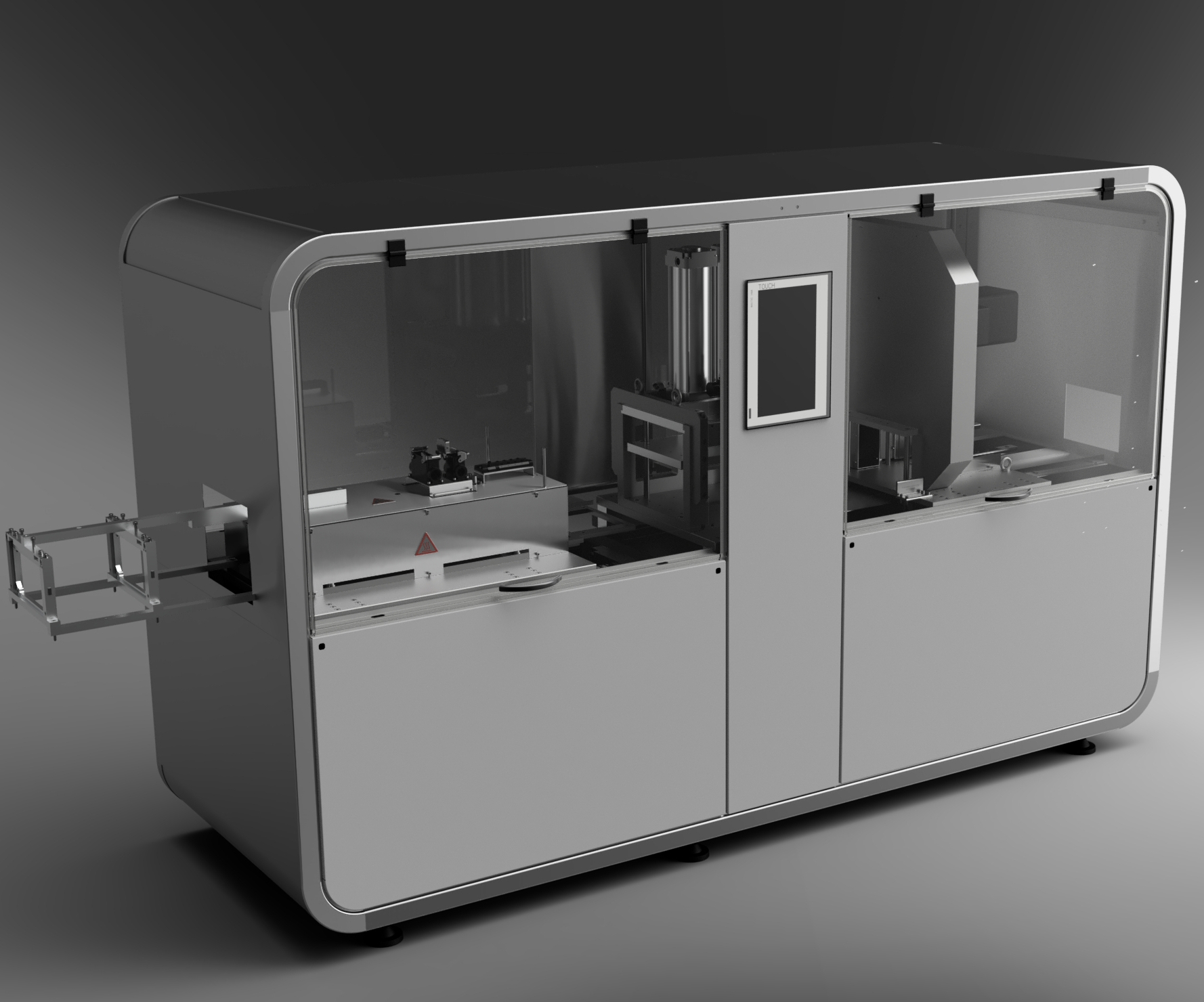

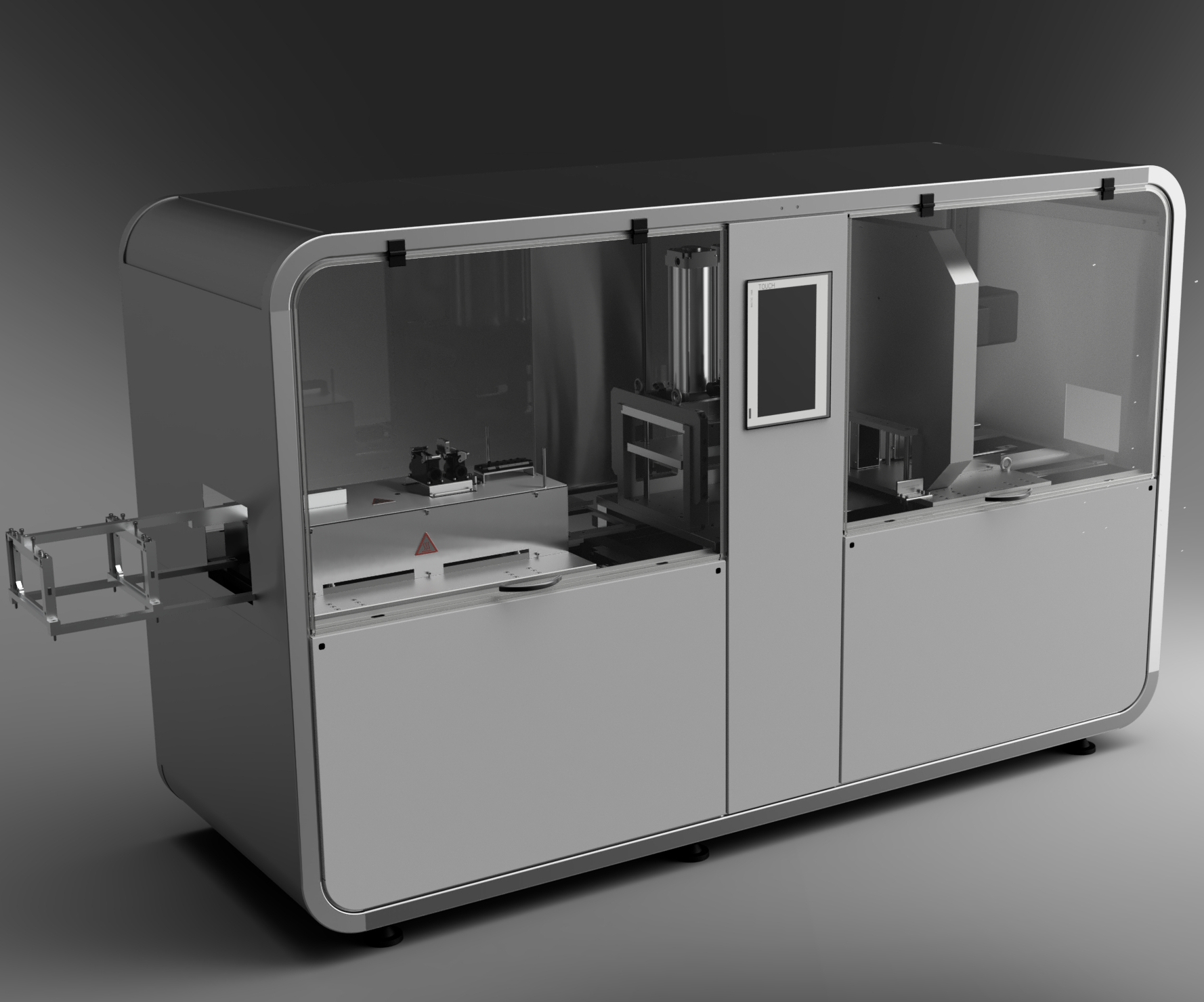

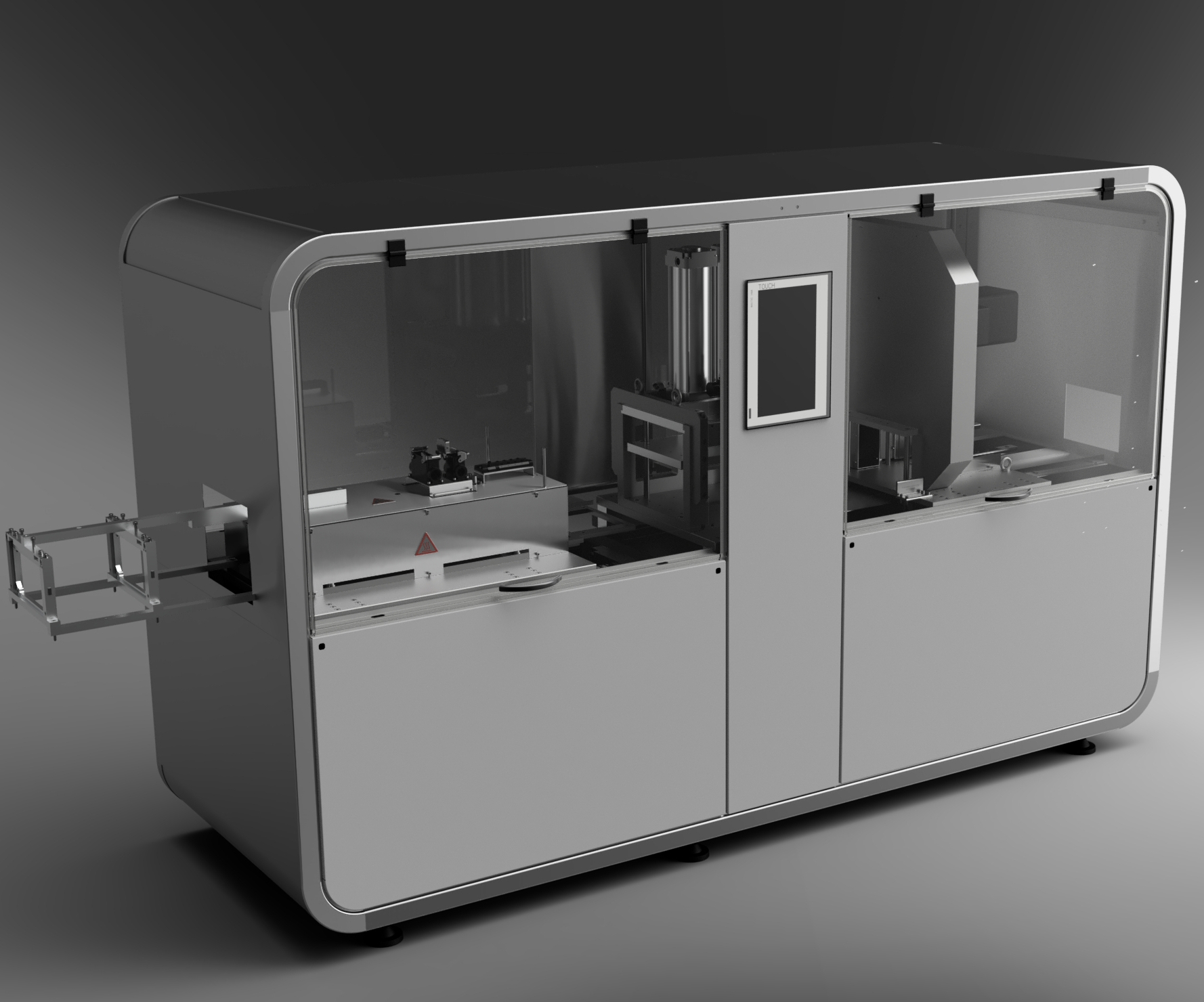

Selain itu, sistem kecil ini jauh lebih mudah untuk dikirim, dapat dipindahkan hanya dengan forklift, lebih cepat dipasang daripada jalur konvensional dan membutuhkan ruang yang jauh lebih sedikit di lantai pabrik. "Ini bisa memiliki manfaat yang menarik dalam beberapa aplikasi," catat Mehrtens. “Misalnya, mesin bisa dipasang di dekat renovasi jembatan untuk menghasilkan elemen struktural sesuai kebutuhan. Atau, itu bisa diatur saat jalan raya baru diletakkan dan bisa menghasilkan rebar yang bisa dipotong sesuai panjang kustom langsung di lokasi kerja.” Keuntungan lain dari pullCUBE adalah keselamatan pekerja, karena unit tertutup sepenuhnya dan operator tidak akan membakar tangan pada permukaan cetakan yang panas atau terjepit oleh gripper atau dipotong oleh gergaji.