Menghilangkan penghalang untuk meringankan kapal dengan komposit

Kaca dan komposit polimer yang diperkuat serat karbon (GFRP dan CFRP) telah digunakan untuk membangun kapal laut selama beberapa dekade, termasuk banyak pemburu ranjau 40 hingga 60 meter dan bahkan kapal yang lebih besar, termasuk Visby Class Corvette Angkatan Laut Swedia sepanjang 72 meter dan kapal pesiar berlayar sepanjang 75 meter Mirabella V . Kapal pesiar motor 141 meter Swift 141 (berganti nama menjadi Yas ) adalah fregat baja Belanda yang dibuat ulang menggunakan GFRP/CFRP di sol bawah geladak dan superstruktur tiga geladak (lihat “Dari fregat hingga gigayacht mewah”), termasuk sambungan geladak komposit-ke-baja.

Namun, komposit jarang digunakan dalam pembuatan kapal. Hal ini terutama disebabkan oleh peraturan Safety Of Life At Sea (SOLAS) yang dikeluarkan oleh Organisasi Maritim Internasional (IMO, London, Inggris), yang mengharuskan kapal komersial dibangun dengan baja hingga MSC/Circ. 1002 dikeluarkan pada tahun 2002 memungkinkan desain alternatif.

“Peraturan tersebut mengamanatkan analisis risiko untuk dilakukan, menunjukkan bahwa desain dan konstruksi alternatif setara dengan baja,” jelas Stéphane Paboeuf, kepala Bagian Bahan Komposit dari Biro Klasifikasi Biro Veritas (BV, Nantes, Prancis). "Proses ini panjang, mahal dan keputusan akhir masih bisa negatif." Jadi, meskipun komposit menawarkan banyak keuntungan untuk pembuatan kapal, tantangan keselamatan kebakaran dan peraturan telah menimbulkan hambatan untuk digunakan.

Sementara itu, pemilik kapal, operator dan pembangun mencari solusi untuk keberlanjutan yang lebih baik, termasuk bobot yang lebih ringan untuk mengurangi penggunaan bahan bakar, emisi gas rumah kaca dan rancangan kapal — yang terakhir untuk saluran air pedalaman yang dangkal. Ketahanan korosi bawaan komposit untuk mengurangi perawatan juga menarik.

Pada tahun 2017, IMO mengeluarkan MSC.1/Circ., seperangkat pedoman baru untuk menggunakan komposit FRP di kapal komersial. Saat evaluasi IMO terhadap pedoman ini pada tahun 2021 semakin dekat, sejumlah besar aktivitas sedang berlangsung. Dua konsorsium Eropa, FIBRESHIP dan RAMSSES, didukung oleh 378 anggota jaringan Eropa untuk Aplikasi Ringan di Laut (E-LASS), memimpin gelombang proyek demonstrasi ini, yang meliputi dek komposit, kemudi, lambung, kabin modular dan superstruktur, patch perbaikan pada sambungan las baja dan komposit-ke-baja. Bersama-sama, mereka bertujuan untuk mengatasi hambatan untuk konstruksi kapal komposit ringan dengan tidak hanya menunjukkan api dan kinerja struktural dari struktur besar dan seluruh kapal, tetapi juga dengan mengembangkan rute baru untuk sertifikasi dan metode produksi, teknologi penyambungan baru, dan alat desain. Mereka juga berbagi informasi melalui lokakarya yang sedang berlangsung, gudang pengetahuan dan database bahan/desain. Pasar baru mungkin terbuka untuk komposit laut, tetapi solusi apa yang dibutuhkan?

FIBRESHIP dan RAMSSES

FIBRESHIP dan RAMSSES dimulai pada Juni 2017, didanai oleh program Horizon 2020 Uni Eropa. FIBRESHIP memiliki 18 anggota dan akan berjalan hingga Mei 2020, sedangkan RAMSSES memiliki 36 anggota dan berakhir pada Mei 2021. Keduanya termasuk perusahaan dari seluruh rantai pasokan yang mencakup pusat R&D, universitas, pemasok bahan dan teknologi, pembuat suku cadang, perusahaan arsitektur dan teknik kapal, galangan kapal, pemilik kapal dan badan klasifikasi. Yang terakhir bertanggung jawab untuk mengembangkan aturan khusus untuk pembuatan kapal individu berdasarkan pedoman umum IMO. Mereka diberi wewenang oleh negara bendera (setiap kapal membawa bendera negara) untuk mengaudit konstruksi kapal dan memastikan aturan ini dipatuhi. “Penting bahwa semua pemangku kepentingan dan pengguna akhir terlibat,” kata Alfonso Jurado, kepala R&D di Tecnicas y Servicios de Ingeniería (TSI, Madrid, Spanyol) dan koordinator proyek FIBRESHIP.

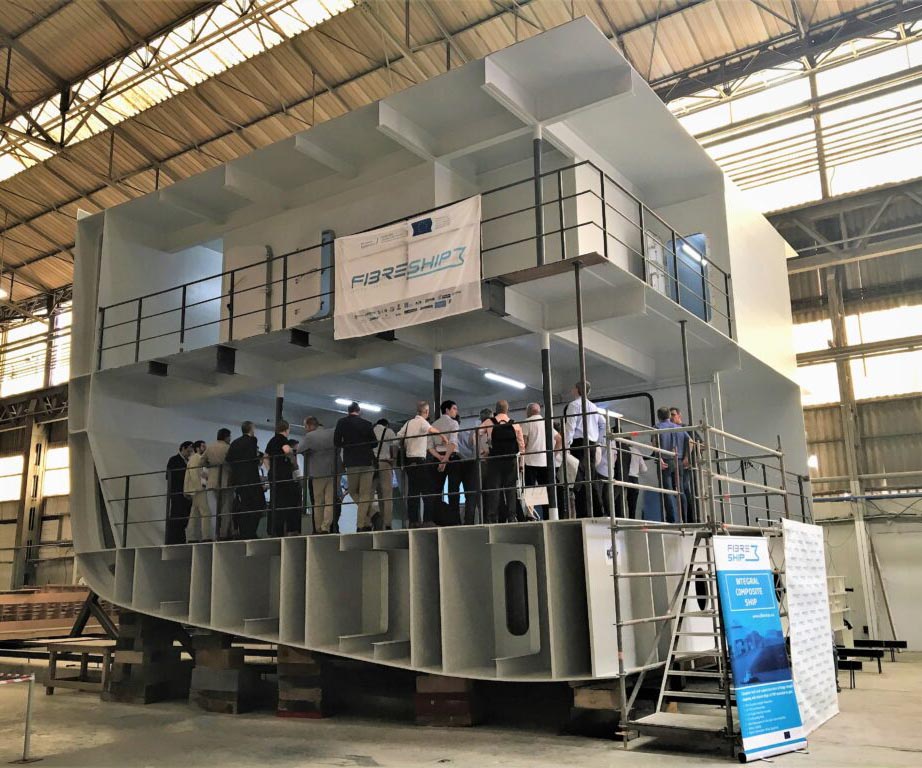

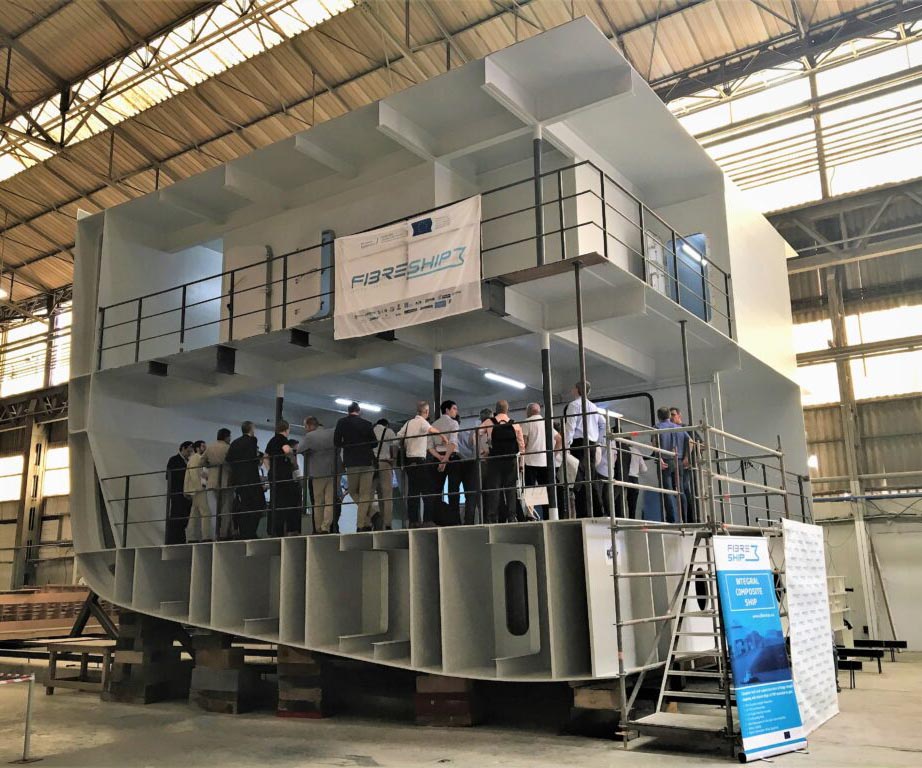

“Tujuan utama FIBRESHIP adalah mengembangkan kemampuan desain dan produksi untuk kapal laut besar (panjang lebih dari 50 meter) dengan bobot lebih ringan,” lanjut Jurado. “Ini juga menjadi motivasi utama bagi perusahaan saya.” TSI sedang merancang struktur komposit kapal penelitian perikanan (FRV) sepanjang 85 meter, yang akan berfungsi sebagai demonstrasi dan, sejauh ini, mencapai hampir 70% pengurangan berat struktural dibandingkan kapal referensi baja. “Ini luar biasa, menawarkan kemungkinan bantuan nyata untuk sektor pelayaran,” katanya. Bagian 20-ton dari FRV ini, berukuran 11 kali 11 kali 8,6 meter (lihat gambar pembukaan), dibangun oleh galangan kapal mitra iXblue di La Ciotat, Prancis, dan dipamerkan di bengkel umum kedua FIBRESHIP pada Juni 2019 (lihat posting berita dengan video demonstrasi yang dibuat-buat).

Jurado menjelaskan bahwa FRV adalah yang pertama dari tiga kasus kapal komposit umum yang dikembangkan FIBRESHIP. Dua berikutnya adalah kapal kontainer LOA 260 meter dan ROPAX 204 meter, yang terakhir menggabungkan kapasitas kargo kapal roll-on/roll-off dengan fasilitas penumpang feri. “FRV dipilih sebagai demonstrator karena lebih kecil dengan struktur kelautan yang lebih konvensional, sehingga paling layak untuk dibangun dalam waktu dekat,” katanya. “Pemilik kapal juga menunjukkan minat yang nyata pada kapal semacam itu.” Sementara itu, RAMSSES memiliki 13 demonstran yang sedang berlangsung, 10 di antaranya termasuk komposit, dan juga mengejar kapal semua-komposit.

Jurado mencatat bahwa perusahaan yang berpartisipasi dalam proyek ini melihat potensi desain baru dan produk ringan baru untuk memberikan keunggulan kompetitif bagi bisnis mereka serta industri perkapalan masing-masing negara. Tetapi kemajuan tidak akan dijamin oleh demonstran besar saja. “Kami juga harus mendapat dukungan dari otoritas regulasi,” tambahnya. “Langkah pertama adalah melibatkan IMO dan menyesuaikan peraturan SOLAS saat ini dengan persyaratan dan permintaan baru dari industri perkapalan. Tanpa ini, kami tidak dapat maju karena perusahaan asuransi tidak akan menanggung biaya kapal komposit yang diperkuat serat jika tidak memenuhi persyaratan minimum dan sertifikasi keselamatan, misalnya.”

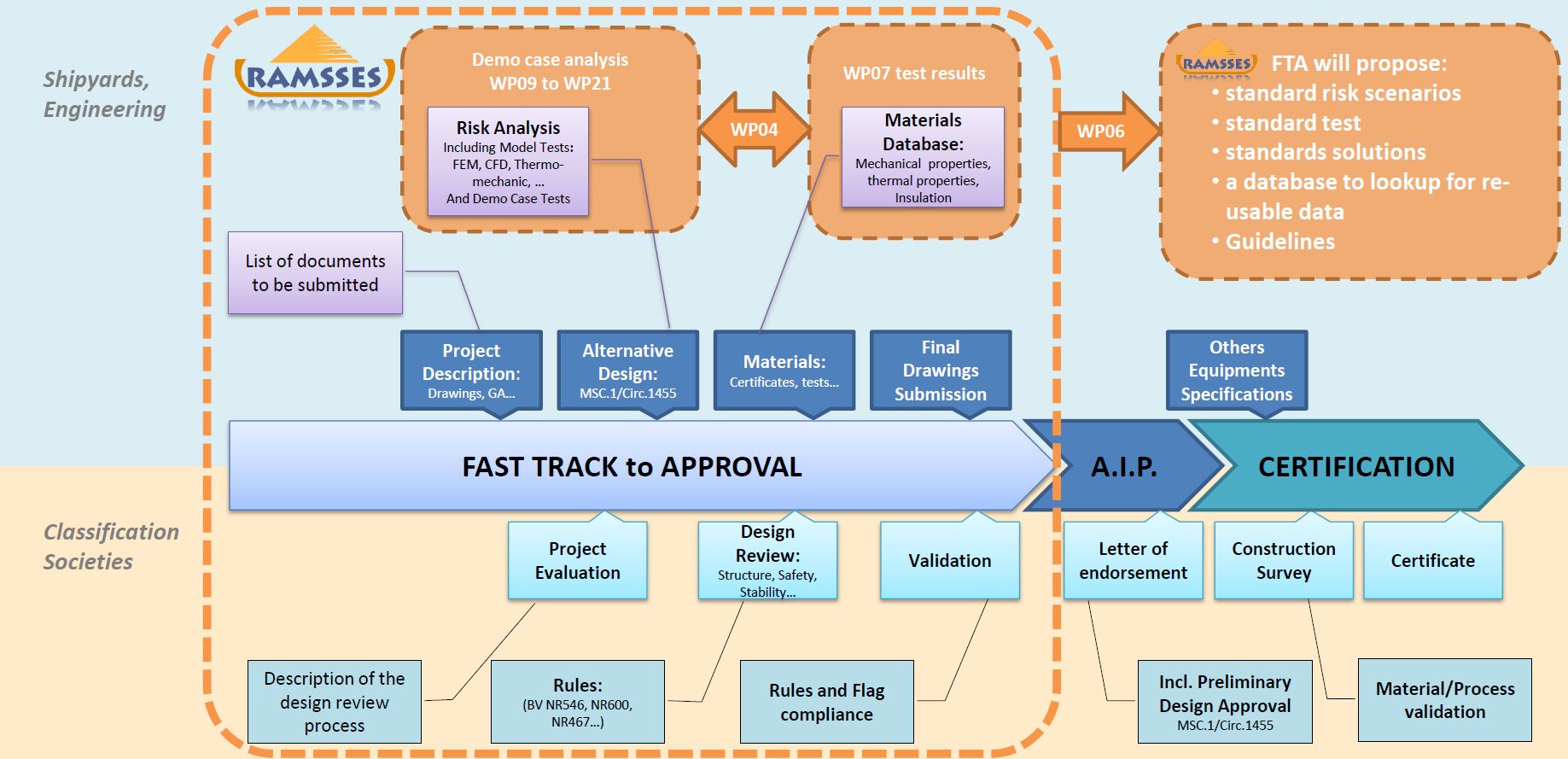

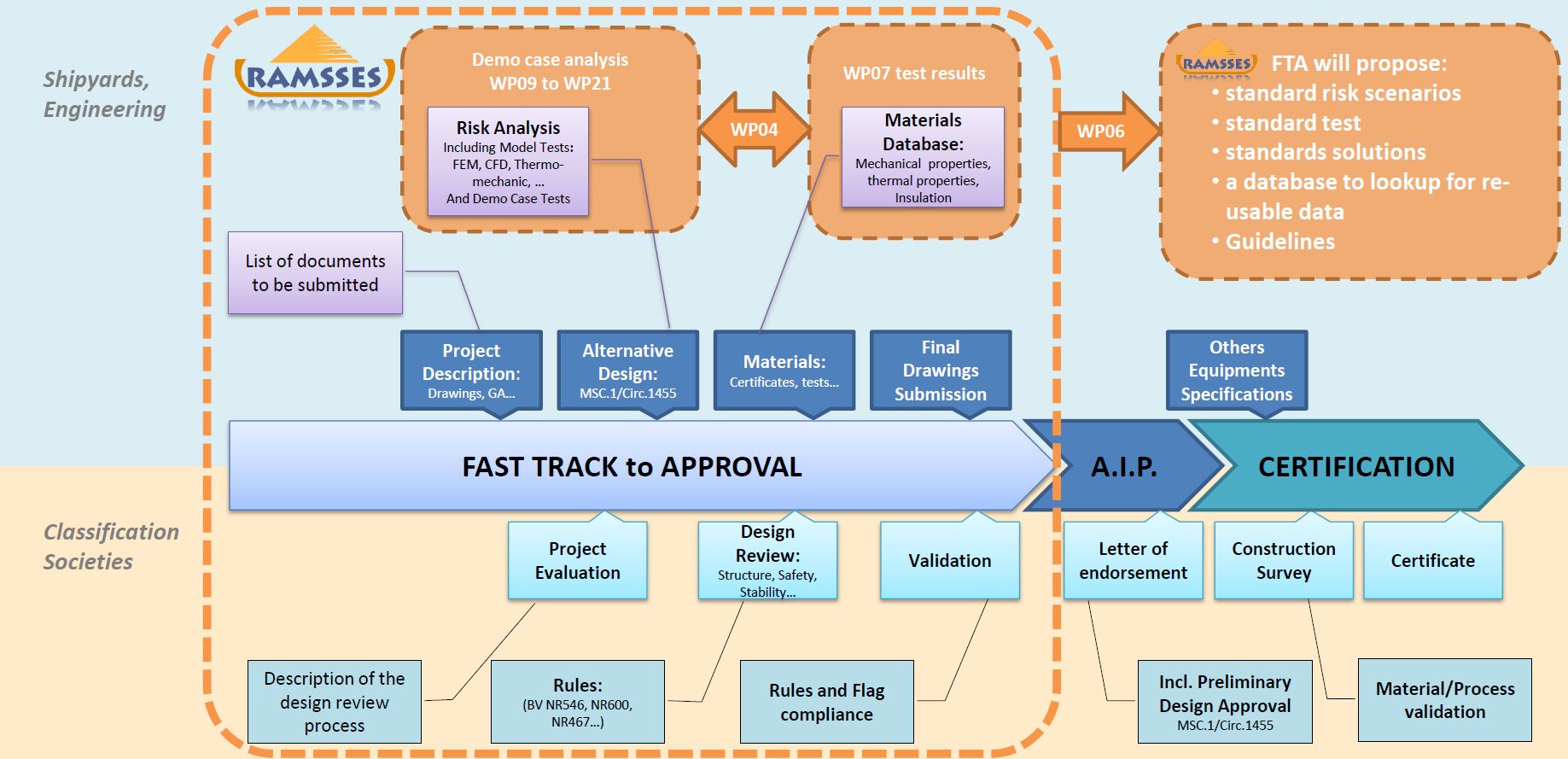

Usulan pendekatan Fast Track to Approval (FTA) untuk sertifikasi komposit di kapal komersial yang sedang dikembangkan dalam proyek RAMSSES, seperti yang dipresentasikan selama Seminar E-LASS Juni 2019 (Vigo, Spanyol). Sumber | RAMSSES dan Stephane Paboeuf, Bureau Veritas

“FIBRESHIP mengejar pendekatan jangka panjang dengan mengembangkan aturan baru, sementara RAMSSES mengembangkan pendekatan jangka pendek dengan menggunakan aturan dan metode yang ada,” jelas Paboeuf di BV, yang merupakan satu-satunya mitra klasifikasi masyarakat di RAMSSES, dan satu dari tiga di FIBRESHIP bersama Lloyd's Register (London, UK) dan RINA (Genoa, Italia). “Di RAMSSES, kami sedang mengembangkan prosedur Fast Track to Approval (FTA) berdasarkan penggunaan kembali data proyek untuk membakukan pengujian dan memberikan panduan untuk desain dan persetujuan.” Prosedur ini harus sederhana dan mudah dibaca oleh galangan kapal, arsitek angkatan laut dan pemasok. Percepatan versus proses saat ini akan datang melalui dukungan yang dikembangkan dalam proyek percontohan RAMSSES, termasuk:

- database solusi yang telah disetujui sebelumnya dan hasil pengujian bahan untuk menghindari pengujian berulang,

- skenario risiko kebakaran yang mencakup berbagai aplikasi serupa untuk membatasi jumlah dan tingkat penilaian risiko, dan

- alat analisis dan pemodelan, termasuk model numerik atau statistik yang dapat menggantikan pengujian fisik di masa mendatang.

“Di FIBRESHIP, kami bekerja sama dengan Lloyd’s Register dan RINA untuk mengembangkan seperangkat aturan preskriptif khusus untuk kapal besar yang dibangun dengan komposit,” lanjut Paboeuf. “Untuk kinerja struktural, kami mendefinisikan koefisien keselamatan baru untuk beban lokal dan global.” RAMSSES dan FIBRESHIP juga mengusulkan untuk mengganti tingkat peringkat kebakaran saat ini seperti A60, B30 dan B15 dengan konvensi baru REIxx, di mana R menentukan ketahanan api (daya dukung beban dalam kebakaran), E menunjukkan integritas (pencegahan asap dan penyebaran api). ) dan saya mendefinisikan insulasi api. “Tujuannya adalah untuk menyelaraskan tingkat kebakaran struktural dengan material komposit yang digunakan dengan lebih baik,” jelas Paboeuf.

Selain itu, kedua proyek tersebut juga menangani penilaian risiko akibat penyebaran api, produksi asap dan risiko kebakaran di ruang asal, tetapi juga pada tingkat keselamatan kapal secara global. “Untuk kinerja kebakaran, kami sedang mengembangkan pendekatan kesetaraan lokal, yang berhubungan dengan keselamatan kebakaran di tingkat lokal berdasarkan peringkat kebakaran sekat dan divisi struktural lainnya di setiap ruang kapal,” kata Paboeuf. “Pendekatan kedua, kesetaraan global, menangani kebakaran di tingkat kapal, dengan mempertimbangkan semua sistem (perlindungan kebakaran aktif dan pasif, deteksi, evakuasi, dll.) yang berdampak pada keselamatan kebakaran kapal secara keseluruhan, bukan hanya masing-masing. ruang yang terbagi.”

“Adopsi komposit yang lebih luas dalam pembuatan kapal akan selangkah demi selangkah,” katanya. “Ini akan dimulai dengan bagian-bagian kecil seperti geladak dan suprastruktur, atau peralatan seperti poros dan baling-baling, sebelum berlanjut ke konstruksi kapal utuh, yang pada awalnya sebagian besar akan menjadi kapal tujuan khusus seperti kapal penelitian dan pengujian seismik dan kapal berkecepatan tinggi. kapal patroli.”

Gbr. 1 kapal komposit RAMSSES 80 meter

Damen Shipyard (DSNS) sedang mengembangkan kapal jenis patroli lepas pantai semua komposit di proyek RAMSSES. Demonstran bagian lambung skala penuh 6-kali-6-kali-3-meter akan dibangun pada tahun 2020 menggunakan infus resin bekerja sama dengan InfraCore Company (ICC) dan Airborne International (AIR). Sumber | Galangan Kapal Damen dan RAMSSES

Demonstran kapal semua-komposit

Selain FRV 85 meter yang didemonstrasikan oleh FIBRESHIP, kapal tipe patroli lepas pantai sepanjang 80 meter sedang dikembangkan di dalam RAMSSES untuk menjadi kapal SOLAS semua komposit pertama. Dipimpin oleh Damen Shipyard Group (Gorinchem, Belanda), pekerjaan ini membawa hasil dari proyek Bluenose yang dimulai pada tahun 2014. Dalam paket pekerjaan RAMSSES 17, Damen memimpin demonstrasi kapal penuh 6-kali-6-kali-3-meter. bagian lambung komposit skala kapal ini dibuat menggunakan infus vakum, jelas Matthias Krause, insinyur R&D di Pusat Teknologi Maritim (CMT, Hamburg, Jerman) dan koordinator proyek RAMSSES bersama dengan CETENA (Genoa, Italia). “Evonik telah mengembangkan resin baru untuk bagian lambung demonstrator ini dan perkakas setinggi 6 meter telah dibuat. Damen juga bekerja sama dengan Airborne International (Den Haag, Belanda), pemasok industri pesawat terbang yang juga telah membangun struktur infus yang besar.” Evonik (Essen, Jerman) telah menjelaskan perannya untuk meningkatkan ketahanan benturan dan perilaku lelah dari lambung yang diresapi serat kaca/vinil ester.

Mitra lain dalam demonstrasi ini adalah InfraCore Co.(Rotterdam, Belanda), yang sedang mengembangkan aplikasi baru untuk teknologi InfraCore yang digunakan oleh perusahaan sejenis FiberCore Europe (Rotterdam) di lebih dari 1.000 jembatan komposit dan gerbang kunci di seluruh dunia. “Kami awalnya bergabung dengan Damen dalam proyek ini untuk membangun dek helikopter seberat 12 hingga 14 ton,” jelas manajer operasi InfraCore, Laurent Morel. “Kami sekarang bekerja dengan mereka untuk membangun geladak, sekat dan struktur lambung. Kami akan menggunakan infus horizontal dan vertikal untuk menghasilkan bagian lambung dalam satu tembakan. Sejauh ini, kami telah memasang hingga ketinggian 9,8 meter.” Setelah selesai, demonstran ini akan diuji untuk kinerja struktural dan kebakaran, dengan hasil dan pembelajaran yang dimasukkan ke dalam modul FTA baru RAMSSES.

Deck ringan

Komposit telah didemonstrasikan dalam pengangkut mobil roll-on/roll-off pertama yang menggunakan dek kargo komposit, dirancang dan dibangun oleh Uljanik Group (Pula, Kroasia) sebagai bagian dari paket pekerjaan RAMSSES 14 (lihat “Berat rendah di atas laut"), serta tempat berjemur ringan untuk kapal pesiar sungai sepanjang 110 meter (lihat "Dek komposit mengurangi draft kapal sungai") dan dek tween komposit untuk pengangkut kargo umum sepanjang 200 meter. “Tween deck adalah dek yang dapat dilepas yang dapat Anda pasang untuk membagi ruang kargo untuk memfasilitasi berbagai jenis kargo,” jelas Arnt Frode Brevik, manajer di Compocean (Sandvika, Norwegia), pemasok solusi komposit yang muncul dari minyak dan gas. industri.

“Kami telah bekerja sama dengan Oshima Shipbuilding (Nagasaki, Jepang) dan DNV GL selama beberapa tahun untuk mengembangkan dek tween ringan dengan tujuan mengurangi bobot hingga 50% dibandingkan baja,” kata Brevik. Hal ini menghasilkan prototipe GRP berukuran 9 kali 2 meter yang diuji dampak dan beban maksimumnya, lalu dipamerkan di NOR-Shipping 2017.

Compocean sekarang telah memperluas pengembangan ini ke proyek baru dengan Oshima, DNV GL dan pemilik kapal Masterbulk Pte Ltd. (Singapura) untuk membangun dek tween prototipe 27 kali 12 meter skala penuh, yang akan dipasang tahun depan dan diuji hingga akhir 2021.

“Oshima berusaha mengoptimalkan item untuk mengurangi biaya bahan bakar dan penanganan,” kata Brevik. “Meskipun tidak banyak tween deck per kapal, ini adalah bagian yang mudah untuk memulai ketika memperkenalkan material baru karena itu bukan bagian dari struktur utama kapal.” Desainnya didasarkan pada pelat serat kaca yang diresapi resin poliester dengan pengaku topi di bawahnya. “Kami menggunakan campuran layup ±45 derajat, 0 derajat dan 0 derajat/90 derajat untuk semua bagian tetapi dalam rasio yang berbeda. Struktur dek juga perlu mengintegrasikan banyak titik pengikatan untuk mengamankan kargo.” Pelat akan direkatkan ke pengaku topi menggunakan perekat struktural sementara perbautan akan digunakan dalam kombinasi dengan sistem pengikatan. Braket ujung baja yang dibaut akan bergabung dengan komposit ke struktur kapal baja. “Kami juga akan mengejar desain dengan sambungan perekat murni di masa depan,” tambah Brevik.

Gbr. 2 dek tween komposit

Desain pengangkut kargo umum palka terbuka 65k baru dari Oshima Shipbuilding akan menggunakan prototipe komposit tween deck Compocean, yang menghemat 50% berat vs. baja dan akan terdiri dari beberapa pengaku topi FRP (inset) yang dipasang pada pelat atas FRP dengan sambungan baut dari komposit ke struktur kapal baja. Sumber | Compocean dan DNV GL

Setelah menerima persetujuan akhir dari DNV GL untuk desain tween deck skala penuh, Compocean telah memproduksi cetakan dan memulai pengujian fabrikasi. “Dek komposit skala penuh akan dibangun oleh mitra di Malaysia yang akan mengangkutnya melalui tongkang ke kapal,” kata Brevik. Langkah selanjutnya adalah bertujuan untuk pengurangan berat yang lebih banyak, misalnya, palka komposit di atas bukaan kargo (pelat datar di atas "kotak" hijau dalam rendering kapal di atas). “Ada tujuh penutup palka besar pada jenis pengangkut ini,” catatnya. “Untuk mendapatkan persetujuan ini oleh DNV GL akan menimbulkan beberapa tantangan baru, tetapi kesuksesan dengan tween deck akan membantu.”

Superstruktur ringan, kabin modular

RAMSSES memiliki enam paket pekerjaan yang berfokus pada superstruktur komposit dan komponen yang digunakan di atas geladak utama, sebagian besar dengan demonstran dan hasil pengujian akan dipresentasikan pada tahun 2020. Paket pekerjaan 16, dipimpin oleh Naval Group (Paris, Prancis), mendemonstrasikan modul superstruktur komposit ringan bergabung dengan dek baja. Demonstran berbasis pantai mewakili blok standar untuk kapal tipe patroli lepas pantai. “Pembuatan kapal dalam bahan logam didasarkan pada konstruksi balok untuk mengurangi waktu dan biaya,” jelas Jurado. “Membangun balok seperti itu menggunakan komposit menghadirkan masalah dengan kebutuhan akan cetakan besar serta teknik penyambungan dan persyaratan keselamatan sambungan. Fibreship telah mempelajari ini dan mengembangkan beberapa rekomendasi untuk bergabung dengan blok berbasis komposit, termasuk urutan perakitan.” Di RAMSSES, Naval Group telah menyelidiki tiga jenis struktur sandwich termasuk GF/polyester/balsa core, FR epoxy/PET foam core dan GF/polyester/3D fiber-reinforced foam core. Ini juga mengembangkan sistem pemantauan kesehatan struktural (SHM) di dalam panel sambungan dan panel komposit.

Paket kerja 18, dipimpin oleh Chantiers de l'Atlantique (Saint Nazaire, Prancis) sedang mengembangkan solusi termodulasi untuk kabin penumpang. “Ini biasanya datang tanpa lantai karena dilas ke dek baja kapal,” kata Krause. “Idenya adalah untuk membuatnya dari komposit, dilengkapi dengan semua sistem tambahan seperti pemanas dan udara, listrik, dll. Dengan memasukkan lantai komposit, ini dapat dimasukkan ke dalam kerangka baja (seperti laci) versus pengelasan ke a dek baja padat, sehingga menghemat banyak bobot.” Meskipun proyek menilai komposit untuk mengurangi produksi dan waktu perakitan untuk dinding, langit-langit dan unit kamar mandi, karena mengganti dek baja akan menghemat sekitar 125 kilogram per meter persegi, lantai komposit adalah fokus utama. Hutchinson (Paris, Prancis) telah mengusulkan penggunaan busa komposit yang diperkuat serat mineral ZALTEX, yang tahan terhadap suhu dari -190°C hingga 1.000°C.

Paket pekerjaan 13, dipimpin oleh pembuat kapal pesiar Meyer Werft (Papenburg, Jerman), juga ditujukan untuk proses perakitan yang efisien, tetapi menargetkan sekat. . Tujuannya adalah membangun dua demonstran — satu di darat, satu di lepas pantai (uji coba laut) — di mana dinding komposit akan disambung ke struktur rangka baja dan kemudian menjalani 80 uji mekanis. Mitra proyek InfraCore telah melakukan analisis untuk menentukan persyaratan untuk insulasi panas dan kebisingan, frekuensi eigen (getaran), deformasi dan lebar dan tinggi maksimum untuk dinding komposit. “Kami telah diminta untuk mengembangkan dinding dalam dan luar yang multifungsi,” jelas Morel di InfraCore. “Untuk menghemat waktu, biaya, dan berat, kita harus mengintegrasikan insulasi dan penyelesaian interior yang baik dengan panel struktural yang ringan. Ada hingga 6800 meter persegi tembok ini di setiap kapal pesiar. Kami memiliki kesempatan untuk menempatkan ini di atas kapal pesiar pada pertengahan 2020, yang bisa menjadi dinding komposit pertama yang disetujui SOLAS di kapal pesiar di seluruh dunia.”

Dalam paket kerja 10, Podcomp (Öjebyn, Swedia) sedang mengembangkan panel dalam/luar ruangan alternatif menggunakan berbasis bio komposit yang harus tahan api dan harga bersaing. Tiga konsep sandwich berdasarkan prepreg GF/polyfurfuryl alcohol (PFA) dari Composites Evolution (Chesterfield, Inggris) dan bahan inti yang berbeda diperiksa. Hanya satu konsep yang lulus kalorimeter kerucut dan uji api lainnya yang dilakukan oleh RISE Research Institutes of Sweden (Borås). Sekarang sedang dioptimalkan untuk bobot dan biaya.

Setelah mencoba aluminium dan pengelasan gesekan-aduk, Baltic Workboats (Nasva, Estonia) sekarang bergerak maju dengan komposit untuk mengembangkan panel kaku yang dipasang sebelumnya untuk rumah geladak/struktur atas perahu kerja aluminium (paket pekerjaan 15). Desain panel, sambungan dengan panel lain dan ke seluruh struktur rumah geladak, prosedur analisis struktur dan solusi insulasi akan ditunjukkan, serta teknik pemasangan di atas kapal.

Solusi lain untuk superstruktur ringan sedang dikembangkan oleh BaltiCo (Hohen Luckow, Jerman), produsen peralatan kapal yang memiliki startup baru untuk membangun kapal lengkap menggunakan serat karbon yang ditempatkan robot yang disampirkan di sekitar struktur rangka. “Anda membangun kerangka dari struktur yang ingin Anda hasilkan, menempatkan struktur silang atau rusuk GFRP setiap setengah meter, dan kemudian robot menggulung serat karbon di sekitarnya,” Krause menjelaskan. Tujuannya adalah sistem modular ultra-ringan menggunakan proses yang sangat otomatis. Demonstrasi akan mencakup produksi dan perakitan dua modul lambung dan dek mandiri di kapal katamaran bertenaga surya ringan non-SOLAS.

Sambungan baja FRP yang dilas

“Kami percaya masa depan pembuatan kapal adalah menggabungkan komposit FRP, baja, dan bahan lainnya ke dalam struktur hibrida,” kata Dr. Lars Molter, seorang veteran 10 tahun di CMT. “Kami melihat ikatan, tetapi tidak ada desain sambungan standar yang dapat Anda gunakan di semua kapal dan tidak ada aturan umum tentang cara menerapkan ikatan perekat di kapal SOLAS. Juga, Anda harus mengontrol lingkungan dan proses ikatan.” Ia mencatat, hal ini sulit dilakukan di tengah proses pengelasan dan pemotongan yang biasanya mendominasi konstruksi galangan kapal. “Kami bertanya kepada DNV GL apa yang akan mereka setujui untuk sambungan material yang berbeda,” kata Molter. “Mereka mengatakan struktur primer biasanya membutuhkan sambungan mekanis; ikatan murni tidak akan mudah disertifikasi tanpa pengencang yang berlebihan.”

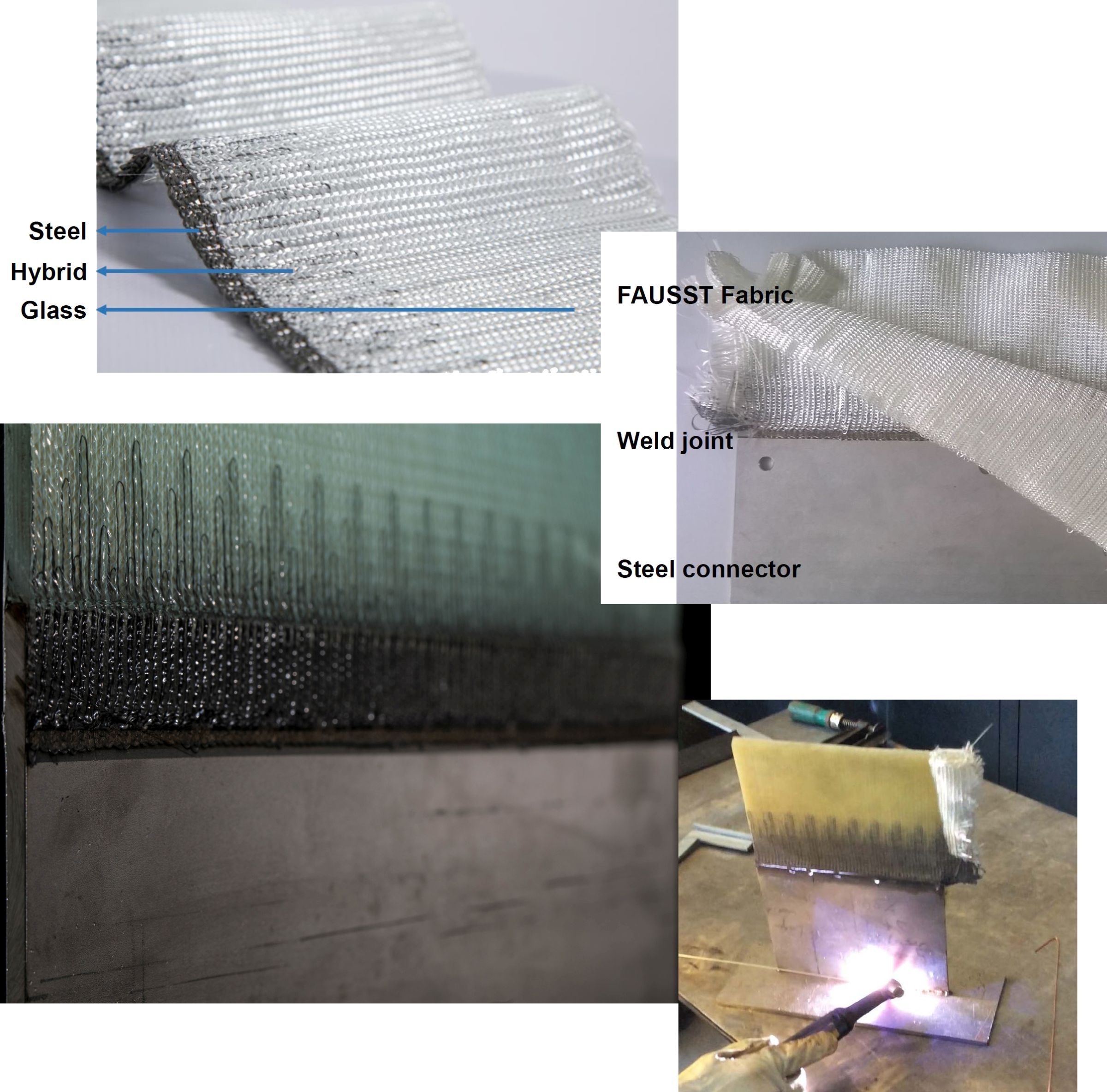

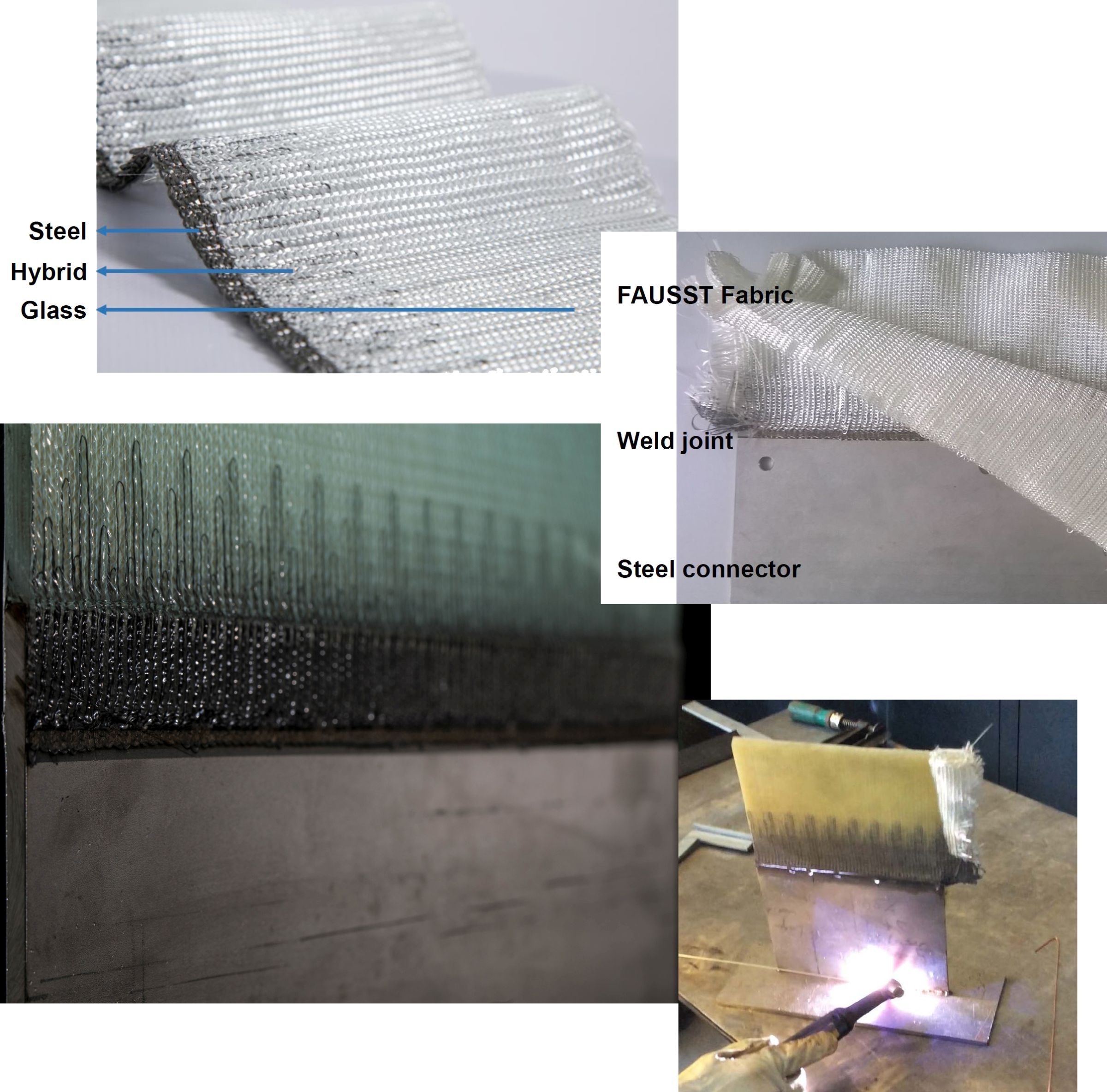

Molter dan CMT menanggapi dengan proyek FAUSST (Fiber and Steel Standard joint) yang didanai Jerman, yang mengembangkan kain rajutan hibrida yang bertransisi dari serat kaca 100% menjadi serat baja 100%. Yang terakhir dilas ke konektor baja (misalnya, pelat datar, profil persegi panjang, dll.), yang kemudian dapat dengan mudah dilas ke dalam struktur baja kapal (Gbr. 3). Ujung serat kaca disambungkan ke struktur komposit menggunakan infus resin. “Desain sambungan ini menawarkan inspeksi NDT 100% karena Anda dapat menggunakan UT (ultrasound) atau sinar-X pada lasan,” kata Molter. FAUSST melakukan pengujian mekanis, lingkungan dan kelelahan pada jenis sambungan ini dan juga memperoleh persetujuan prinsip dari badan klasifikasi, tetapi masih banyak pekerjaan yang harus dilakukan untuk mengubah teknologi menjadi produk komersial. Dengan demikian, Molter meninggalkan CMT dan mendirikan HYCONNECT GmbH (Hamburg, Jerman) pada tahun 2018.

Gbr. 3 sambungan baja-FRP las HYCONNECT

Kain serat kaca-baja hibrida FAUSST (kiri atas) dilas tekan ke pelat baja atau konektor lain (kanan atas) dan kemudian dapat diintegrasikan ke dalam struktur komposit melalui infus resin (kiri bawah) . Struktur komposit hibrida tersebut kemudian dengan mudah dilas ke rangka kapal baja (kanan bawah) .

Sumber | HYCONNECT

“Kami telah bertemu dengan galangan kapal, DNV GL dan BV dan sedang mengembangkan produk yang dapat disertifikasi,” kata Molter. “Anda cukup memesan suku cadang komposit Anda dengan sistem sambungan ini dan kemudian Anda dapat mengelasnya ke kapal Anda. Itu adalah visi kami. Kami merancang sambungan komposit-ke-baja dan kemudian mengirimkan produk yang dilas kain ke konektor baja (pelat, profil, dll.).”

Dia menjelaskan bahwa desain sambungan dan kain akan disertifikasi dalam sistem bertahap:“Dengan menerapkan lebih banyak lapisan kain FAUSST, ada peningkatan linier dalam kemampuan membawa beban.” Misalnya, produk dasar dapat berupa empat lapis FAUSST dengan batang datar 1 meter yang dilas padanya, dinilai untuk beban tarik dan tekuk tertentu. Kemudian akan ada beberapa produk yang tersedia di sebelah kiri (misalnya, dua-tiga lapisan total untuk peringkat beban yang lebih rendah) dan kanan (misalnya, enam lapisan total untuk peringkat beban yang lebih tinggi). “We are still finalizing these details, but the goal is a standardized and easy-to-use system,” notes Molter.

HYCONNECT has adapted the fabric technology to handle the difference in stiffness and coefficient of thermal expansion (CTE) between steel and composites; the use of knitted fibers for mechanical interlocking with unidirectional fibers for carrying load through the joint; and the technique required for high-quality press welding of the steel fibers to the steel connector (see "Connecting composites to steel”). “This solution is based on continuous testing,” says Molter. “Because FAUSST consists of standardized ready-made sub-products, it can be supplied quickly, within days.” Prototypes are currently being produced for selected customers, and HYCONNECT will begin full production in 2020.

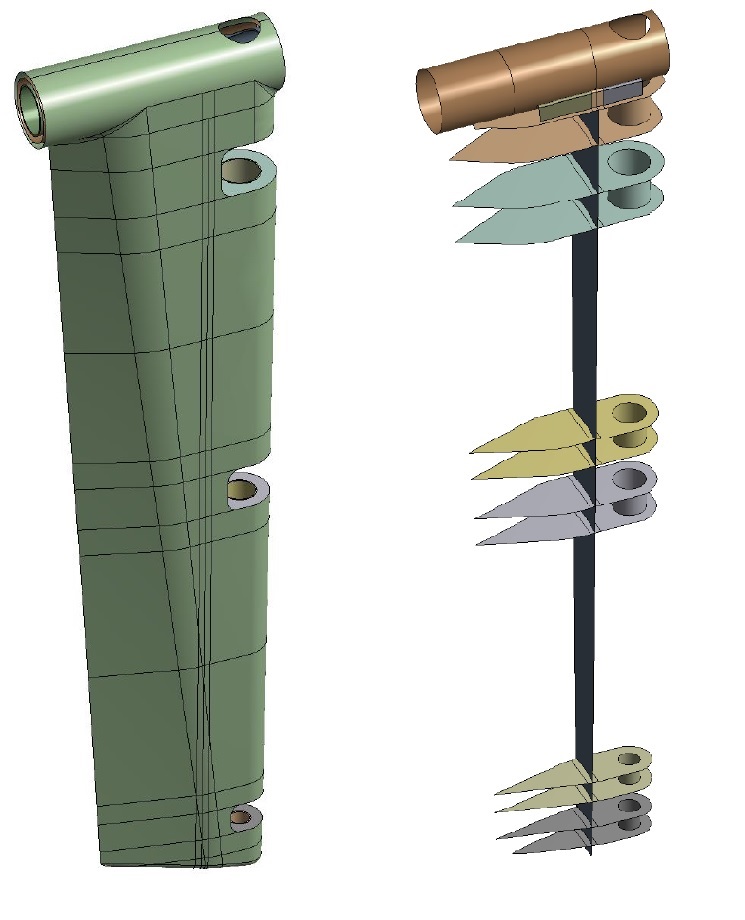

Composite rudders

Ship rudders are also being developed as FRP-steel hybrids. As part of RAMSSES work package 12, Becker Marine Systems (BMS, Hamburg, Germany) is demonstrating a lightweight composite flap for a steel rudder designed for large container ships. Such rudders typically weigh more than 200 tons, says Jörg Mehldau, head of R&D at BMS. “By adding a hinged aft flap, you can significantly reduce the rudder area.” BMS pioneered this flap rudder, which dramatically reduces ship turning radius and improves course-keeping and maneuverability, enabling berthing without tugboat assistance. A composite flap not only reduces weight but also enables more functional shapes as well as more hydrodynamically- and load-optimized designs.

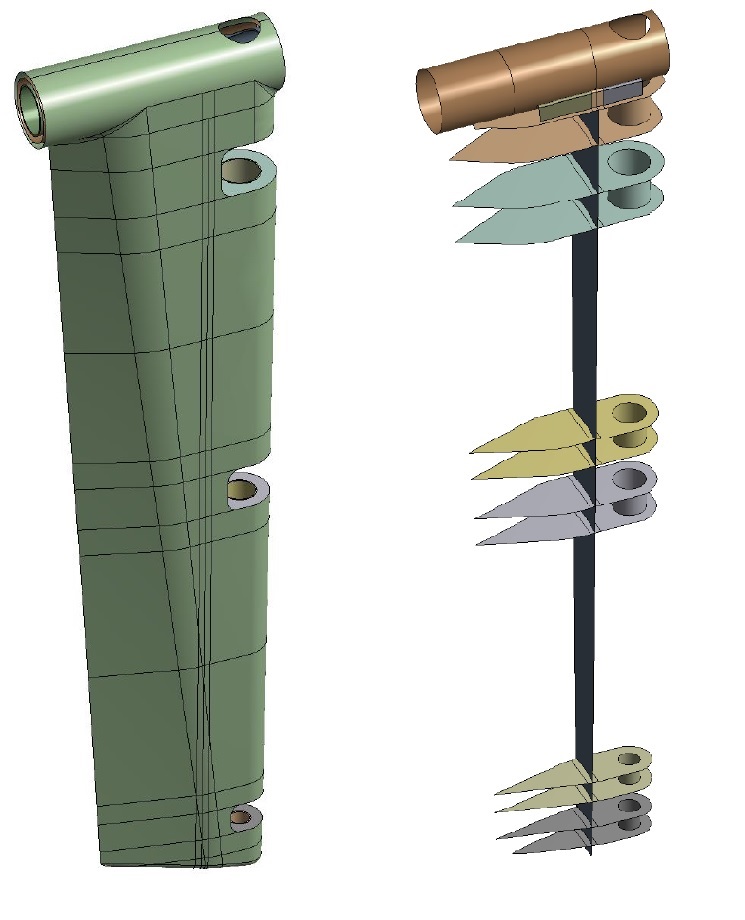

Gbr. 4 Composite rudder flap

Becker Marine Systems is working with InfraCore to develop a lightweight, resin-infused rudder flap for the largest container ships. Measuring 11.8 meters long and 0.9 meter wide with a 2.9 meter chord, the full-scale flap must withstand 100 tons/m

2

of load. A 2-meter high demo will be tested 2Q 2020. Source| Becker Marine Systems

“The composite flap we are developing was inspired by the aviation industry,” notes Mehldau. For RAMSSES, the full-scale test case is aimed at one of the largest container ships (≈400 meters long), a flap measuring 11.8 longmeters and 0.9 meters wide with a chord of 2.9 meters (see Fig. 4). “We calculated the forces on this rudder and flap using formulas based on DNV GL rules for this ship’s type, weight and maximum speed,” says Mehldau. BMS then conducted preliminary design and engineering analysis, as well as trade studies for manufacturability and cost. “We first favored filament winding but it was too expensive,” he notes. “For each new ship hull, the rudder is a single design.” Thus, resin infusion was chosen, as was an alternative design from InfraCore. “It was the best for production flexibility, cost and structural performance combined,” Mehldau explains.

“To me, this was a natural fit for InfraCore because the composite lock gates we have built are very similar,” says Morel. He notes container ship rudders must withstand loads of roughly 100 tons per square meter with a surface area of 150 square meters. This matches well with InfraCore’s infusion-based technology used in bridge decks spanning up to 142 meters. Instead of bonding a high-density structural core to faceskins, InfraCore uses a low-density foam core only as a permanent formwork for multiple Z-shaped, two-flanged web structures. These are overlapped, faced with multiaxial fabrics and co-infused to form a robust construction. InfraCore will build a 1:6 scale demonstrator, using glass fiber and polyester resin materials already certified by DNV GL to keep costs low.

Morel notes that the reduced-weight InfraCore composite flap is cost-competitive, “because steel ship rudders are quite complicated to manufacture.” Mehldau agrees, “together with less maintenance and operational cost advantages, we see a successful business case.” The 2-meter -high demonstrator will be finished by 2Q 2020, followed by testing.

“We will test this using a lab test bench and air cushions, which can apply up to 8 bar of pressure equal to at least 80 Mpa of load,” says Mehldau. “We will measure strains and deflections to verify our simulations and perform a break load test.” A lab-scale demonstrator will also be tested via sea trials on a research ship in the Elbe River by CETENA (Genoa, Italy) which serves as project coordinator for RAMSSES along with CMT.

Forward momentum

“The outlook for composites in ships is good because many of the marine sector stakeholders have shown interest in FIBRESHIP, RAMSSES and other projects,” says Jurado. “The largest challenges are the need for new regulations, fire safety aspects, bonding techniques and reduction of shipbuilding costs.” For the latter, he cites automated manufacturing in shipyards as a key issue as well as mold construction and composite materials sourcing and storage. “Composites are already growing in ships,” says Krause at CMT, “but we started this work 20 years ago, so it is a slow process. However, we now have this critical mass and the industry is more connected via E-LASS.”

Jörg Bünker, head of R&D, application service for SAERTEX LEO FR products at SAERTEX (Saerbeck, Germany), agrees:“The drivers to reduce weight are strengthening. Within the next five to seven years, more composite materials will be sold into ships. This is the right time for more projects because IMO needs to see this interest and effort from the industry. Suppliers must show new solutions and shipyards must show where composites can be used, but no one can do it alone.”