Meningkatkan akses ke AFP

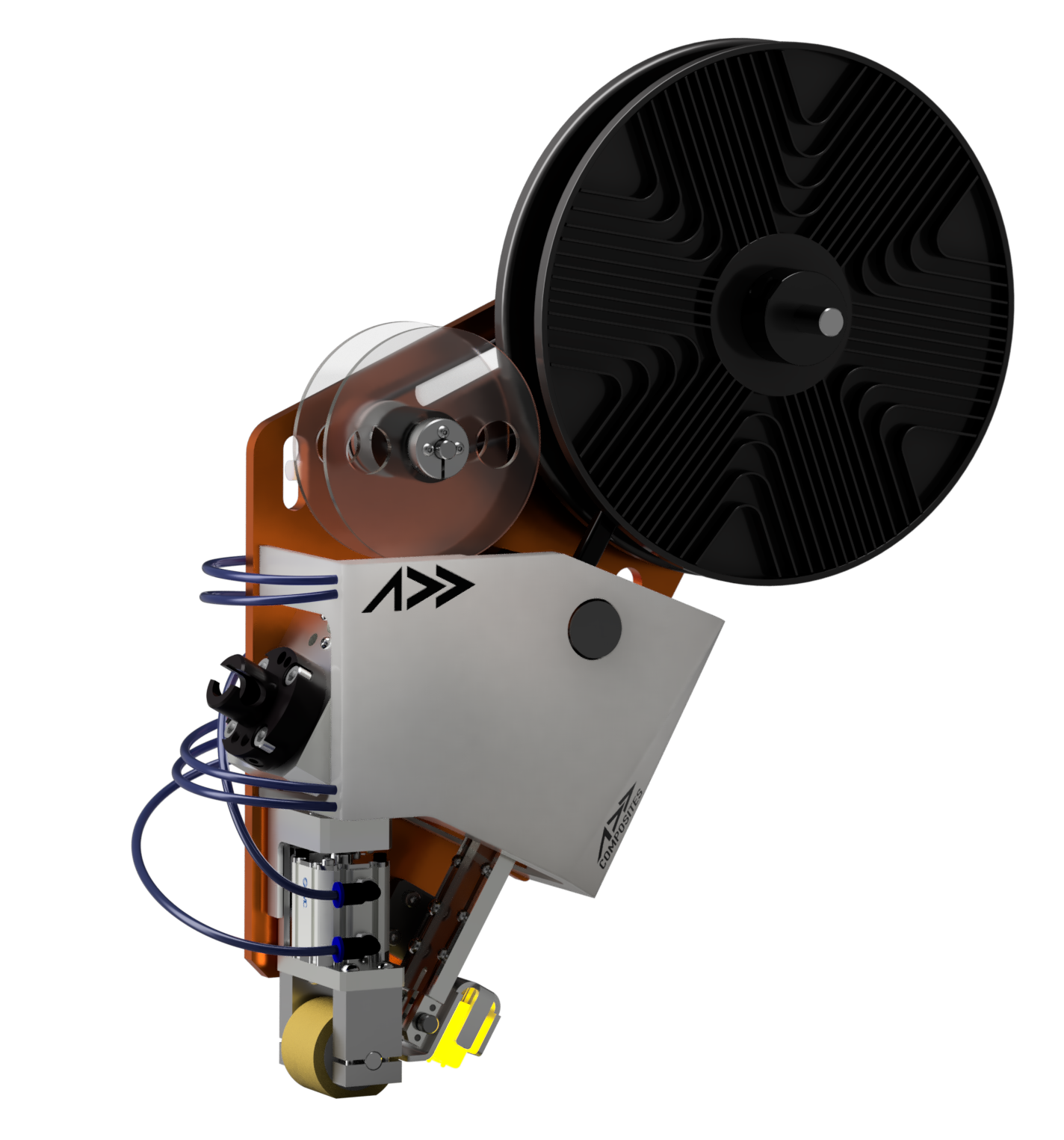

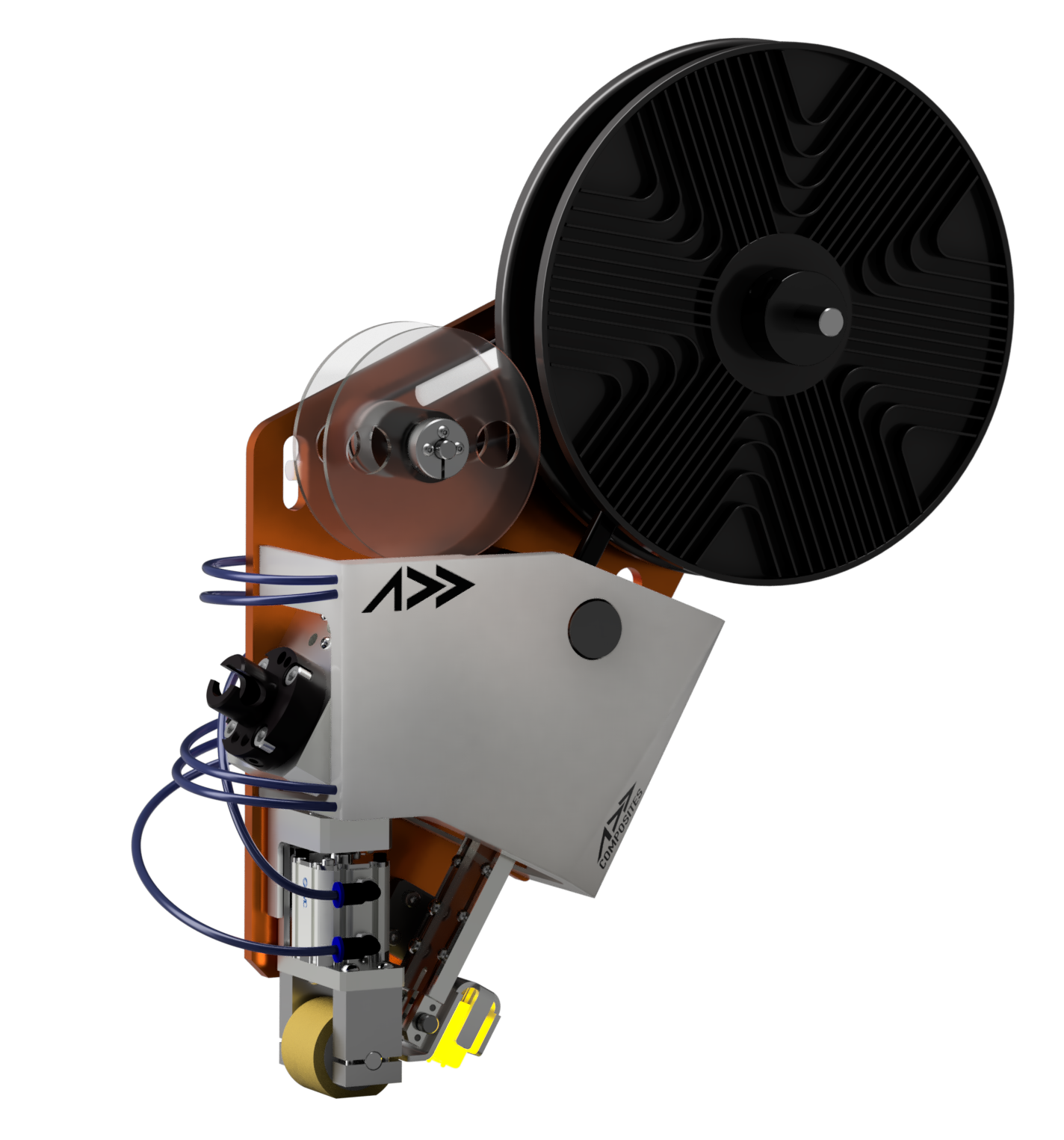

“Tujuan kami adalah mengurangi hambatan dalam pembuatan komposit,” kata CEO Addcomposites Pravin Luthada. Addcomposites telah mengembangkan alat penempatan serat otomatis (AFP) yang dipasang ke lengan robot yang ada.

AFP-XS tersedia untuk dibeli, tetapi juga untuk disewakan. Ini ringan, berat kosong 6,5 kg, dan kompak. “Kami mengirimkannya dalam kotak yang kira-kira seukuran menara desktop komputer,” kata Luthada. “Pisau pemotong pengganti dan bahan habis pakai juga sudah termasuk dalam biaya sewa.”

Bagi saya, ini memiliki potensi gangguan yang tinggi dan juga hampir tidak dapat dihindari ketika industri bergerak maju menuju lini produksi dan pabrik cerdas Industri 4.0. Kami sudah melihat garis seperti itu dibentuk oleh kemitraan Airborne dengan SABIC dan Factory 4.0 Testlab di Swinburne University. Kami juga melihat AFP dan pencetakan 3D bertemu dan kombinasi beberapa proses menjadi sistem atau sel otomatis tunggal (misalnya AFP dan gulungan filamen, permesinan CNC, perawatan permukaan laser dan penyambungan, dll.) untuk mencapai fleksibilitas, multifungsi, dan kecepatan baru. . Jika Addcomposites berhasil, sel AFP yang besar dan mahal akan segera menjadi sesuatu dari masa lalu.

Gairah untuk pembuatan komposit yang mudah diakses

Visi untuk kepala alat AFP-XS Addcomposites berasal beberapa tahun yang lalu ketika CEO-nya bekerja untuk Organisasi Penelitian Luar Angkasa India (ISRO). Khususnya, India, adalah salah satu pasar dengan pertumbuhan tercepat untuk komposit, namun, “tidak ada sistem AFP di India yang saya ketahui,” kata Luthada. “Di ISRO, kami mengajukan tender untuk sistem otomatis untuk memproduksi komposit, terutama struktur laminasi dan sandwich untuk satelit dan kendaraan peluncuran, tetapi semua tanggapan yang kami terima terlalu mahal. ISRO cukup berhasil dalam program luar angkasanya, tetapi terus memproduksi sebagian besar produk kompositnya menggunakan hand layup.”

Maka lahirlah semangat Luthada untuk mengembangkan manufaktur komposit yang dapat diakses. “Dalam perjalanan untuk mendirikan Addcomposites, saya membangun dan menggunakan mesin penggulung serat dan sistem pencetakan 3D untuk plastik dan keramik.” Ketika dia pindah ke Finlandia, untuk mengejar gelar Masternya di Universitas Aalto dekat Helsinki, Luthada dapat memulai proyek penelitian untuk membuat otomatisasi dalam komposit lebih mudah diakses. “Aalto tidak begitu kuat dalam komposit, tetapi mereka sangat kuat dalam manufaktur digital, berkat ekosistem inovasi terbuka di Finlandia,” jelasnya. “Kami dapat memulai dari awal dan memikirkan kembali seluruh desain kepala alat AFP, mengeksplorasi cara menjaga biaya serendah mungkin.”

“Kami hanya mendekati masalah secara berbeda dari pemasok saat ini,” kata Luthada. “Di mana mereka membangun sel yang besar, mahal, dan berdiri sendiri, kami telah mengembangkan alat yang dapat dipasang dan digunakan ke infrastruktur yang ada — yaitu, lengan robot apa pun. Dengan demikian, pelanggan kami tidak perlu berinvestasi di sel lain.” Meski begitu, tim tidak mau mengorbankan kualitas kedirgantaraan. Luthada mencatat bahwa alat AFP-XS kokoh, dibuat dengan suku cadang berkualitas tinggi. “Upaya utama kami adalah dalam perangkat lunak dan kontrol.”

Ekosistem terbuka dan mudah beradaptasi untuk Komposit 4.0

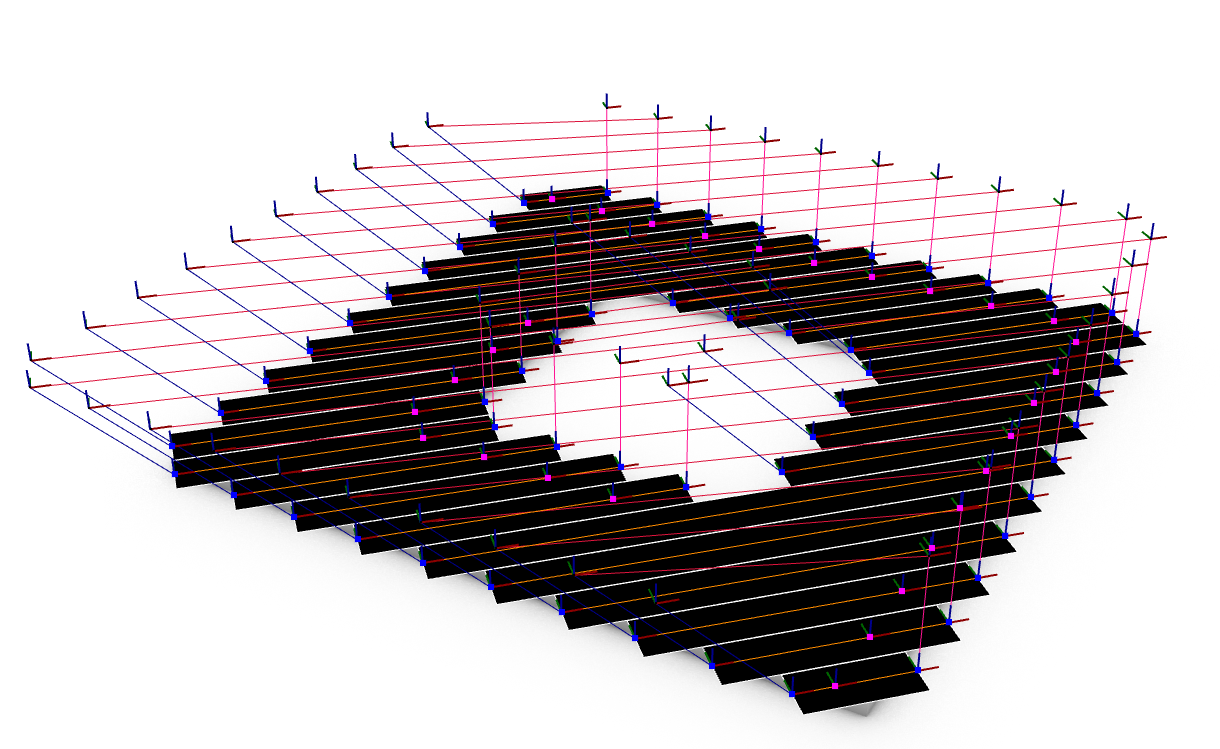

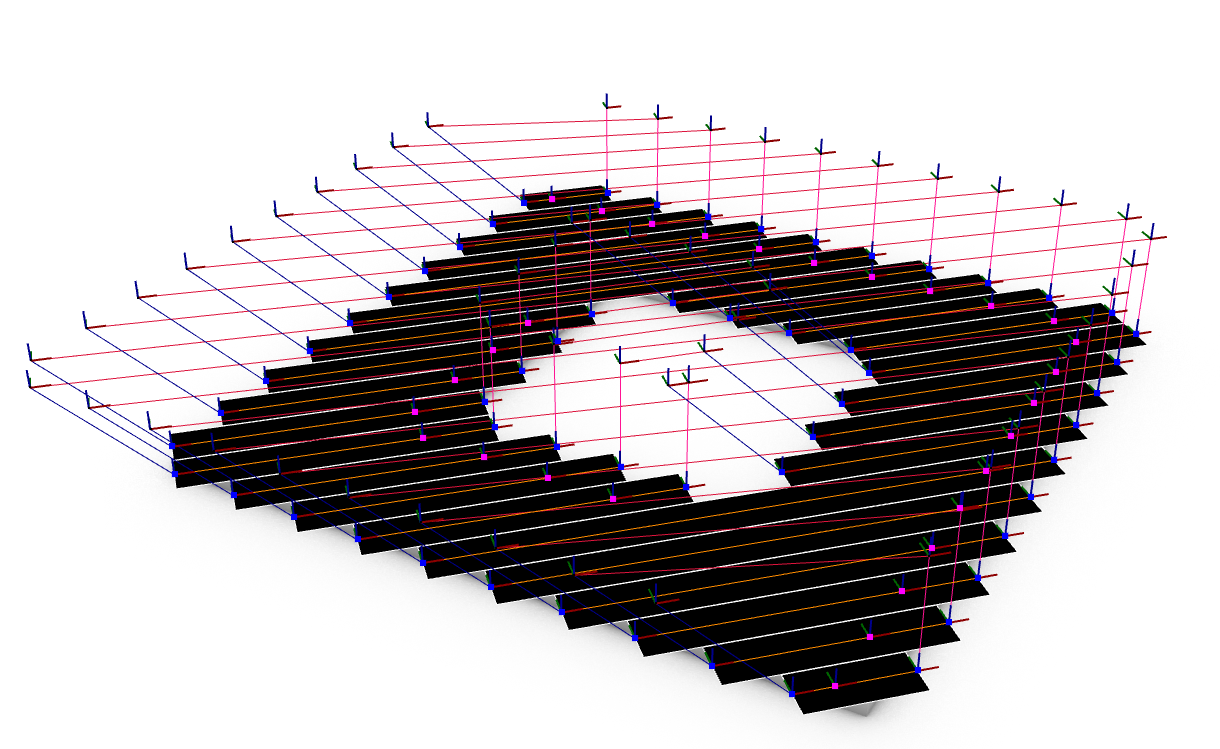

“Kami mulai melihat bagaimana mengembangkan perangkat lunak pemrograman offline,” lanjutnya. “Kami berbicara dengan Dassault Systèmes dan Autodesk, antara lain, tetapi sistemnya akan menjadi terlalu mahal bagi pelanggan kami. Jadi, kami melihat sistem perangkat lunak terbuka apa yang ada di luar sana.” Pemenang? Badak 3D. “Ini tersedia dengan biaya lisensi seumur hidup sekitar 1.000 euro,” kata Luthada. “Ini juga memungkinkan pemrograman visual, yang memudahkan untuk membuat skrip perubahan khusus dalam program, misalnya, membuat rencana gerak berdasarkan bahasa khusus domain setiap mesin.”

“Meskipun kami mencoba untuk menyediakan sebagian besar kebutuhan pengguna,” lanjutnya, “perangkat lunak telah dirancang agar operator dapat memanfaatkan kontrol dan mengakses data. Menghubungkan dan mengendalikan alat AFP/ATL (peletakan pita otomatis) yang tersedia saat ini ke platform gerak yang ada seperti lengan robot atau mesin CNC biasanya cukup menantang. Pemasok ATL/AFP biasanya membatasi IO (input/output) alat. Namun, kami memutuskan untuk menggunakan kontrol EtherCAT, yang beroperasi seperti rangkaian informasi berkecepatan tinggi yang berjalan terus-menerus antara port IO dari pengontrol lengan robot dan alat. Data dikumpulkan atau diturunkan di setiap stasiun berdasarkan perintah yang telah ditentukan sebelumnya untuk memberikan akses penuh, umpan balik, dan kontrol informasi yang dikirimkan antara robot dan alat AFP-XS. Pendekatan ini memungkinkan kontrol dan komunikasi real-time untuk aplikasi Industri 4.0.”

Luthada mencatat ekosistem keterbukaan ini memberikan banyak fleksibilitas. “Kami mengaktifkan aksesibilitas yang sangat tinggi sehingga siapa pun yang bekerja dengan CAM (manufaktur berbantuan komputer) dapat mengintegrasikannya ke dalam platform robot mereka. Misalnya, Anda dapat mengadaptasi AFP-XS untuk berbicara dengan sistem pemantauan inline atau dengan penggulung filamen robot.” Dia mencatat bahwa penyedia otomatisasi mengenali apa yang ditawarkan dari siaran pers awal perusahaan (lihat “Addcomposites memperkenalkan plug &play AFP/ATL”). “Sejumlah dari mereka menghubungi kami, ingin mengintegrasikan sistem kami ke dalam penawaran sel manufaktur mereka.” Yang lebih penting, Luthada menunjukkan, “desain kami juga memudahkan untuk memulai dan menjalankan sistem ini.”

AFP-XS menggunakan perangkat lunak Addpath, sebuah platform terbuka berdasarkan Rhino 3D.

SUMBER | Tambahkan komposit

Bahan dan spesifikasi

Kepala pahat AFP-XS dapat memproses serat kering dan pita prepreg dengan lebar dari 5 mm hingga 20 mm. “Saat kami mengembangkan kepala alat, kami telah mengoptimalkannya untuk setiap bahan,” jelas Luthada. “Kami mulai pertama dengan serat kering tetapi sekarang bekerja dengan prepreg termoset dan prepreg termoplastik suhu rendah, yaitu bahan dengan Tg di bawah 200 °C, seperti PLA dan poliamida. Saat menjalankan pita termoplastik, kami meningkatkan sistem untuk melakukan konsolidasi in-situ (ISC).” Dia mengatakan perusahaan akan segera memiliki jumlah data yang baik berdasarkan proyek pita termoplastik ISC yang telah dilakukan selama beberapa waktu. “Kami juga kehabisan prepreg termoset autoclave (OOA) pada akhir bulan ini.”

Mengenai kepala alat, Addcomposites mengembangkan setiap komponen dengan tujuan menjaga biaya tetap rendah, namun tetap mencapai kualitas luar angkasa. “Kami mengembangkan pemotong kami sendiri,” kata Luthada. “Butuh banyak iterasi, tetapi sangat ringan, sangat kompak dan kokoh. Saat ini kami memenuhi akurasi -0/+2 mm tetapi bekerja untuk mendorong toleransi yang lebih ketat.”

Bobot rendah dari semua komponen adalah kuncinya. “Berat toolhead kurang dari 10 kg, hanya bervariasi berdasarkan seberapa banyak serat yang ingin dimuat oleh pengguna pada spool,” kata manajer pengembangan bisnis Addcomposites James Kuligoski. Sebelumnya seorang insinyur kualitas di Hexcel, ia menambahkan, “Ini membantu meminimalkan ukuran robot yang dibutuhkan, dan dengan demikian mengurangi biaya peralatan dan pengoperasian.”

Untuk pemanasan, AFP-XS saat ini menggunakan inframerah dan udara panas. “Kami tidak menggunakan laser karena terlalu mahal, ditambah biaya operasi dan pemeliharaan yang lebih tinggi,” catat Kuligoski. Ini adalah salah satu alasan mengapa termoplastik suhu tinggi masih dalam R&D. Namun, Addcomposites juga mengeksplorasi teknologi pemanas lain yang menawarkan kinerja namun terjangkau.

AFP melalui Hardware-as-a-service (HaaS)

Addcomposites menawarkan AFP-XS untuk pembelian, tetapi juga untuk sewa dengan tarif 2.000 hingga 3.000 euro per bulan tergantung pada periode sewa. “Ide kami adalah bahwa bahkan sebagai perusahaan rintisan atau kelompok penelitian kecil, Anda dapat menyewa alat untuk membantu desain produksi,” jelas Luthada. “Anda telah menyiapkan FEA dan desain suku cadang, tetapi sekarang perlu mengoptimalkan kemampuan manufaktur. Perancang dapat meminta simulasi pembuatan suku cadang melalui situs web kami. Perusahaan kemudian dapat menyewa alat tersebut selama diperlukan, dengan menghubungkannya ke robot di tangan. Kami juga dapat memberikan bantuan dengan pemasok robot lokal jika diperlukan. Setelah selesai, mereka dapat mengembalikan peralatan atau membelinya dengan harga lebih murah.”

Pada awal tahun 2020, Addcomposites ingin meluncurkan program ini ke setiap negara di UE, mulai dari Prancis, Jerman, Polandia, dan Inggris. “Tahun depan, kami ingin mendapatkan 20 alat di Eropa dan AS,” kata Luthada.

Addcomposites telah menggunakan AFP-XS untuk pekerjaan pengembangan industri luar angkasa di Finlandia dan bekerja dengan perusahaan Finlandia lain yang mengembangkan kaset termoplastik. Itu juga baru saja menyelesaikan proyek otomatisasi manufaktur dengan produsen komposit terbesar di Finlandia dan sedang melakukan pekerjaan percontohan awal untuk sebuah perusahaan di A.S.

“Pasar kami meliputi universitas dan pusat penelitian, tetapi juga perusahaan kecil dan menengah yang saat ini membuat komposit menggunakan hand layup dan ingin mendapatkan pengalaman di AFP dan otomatisasi,” kata Kuligoski. “Kami dapat menjalankan uji coba dan merekam video mesin saat membuat suku cadang. Mereka kemudian dapat menyewa dan/atau membeli alat tersebut setelah melihatnya digunakan pada produk mereka.”

Bagaimana cara menumpuknya?

Luthada mengakui bahwa keluaran kepala alat AFP-XS belum setinggi sel besar yang saat ini dijual oleh pemasok sistem AFP. "Tapi kami tidak kehilangan kecepatan laydown," balasnya. “Bahan yang kami proses sama. Kami melihat hasil yang jauh lebih baik dengan kaset yang memiliki variasi rendah, sama seperti orang lain. Tapi sejauh kualitas laminasi akhir yang dihasilkan, tidak ada perbedaan.” Karena perusahaan tidak memasukkan atau menyembuhkan laminasi akhir ini sendiri, melainkan memasok peralatan untuk pabrikan, perusahaan masih dalam proses mengumpulkan data laminasi. Dengan beberapa program yang sedang diselesaikan, ia mencatat bahwa data ini akan segera diposting di situs web Addcomposites.

“Kami memulai proyek penelitian di Universitas Aalto pada 2017 dan mendirikan Addcomposites pada 2018,” kata Luthada. “Kami telah belajar banyak dengan bekerja sama dengan berbagai produsen dan terus memajukan sistem AFP-XS. Peningkatan ini akan diluncurkan ke semua pengguna saat mereka diuji dan terbukti. Saat ini sistem tersebut bekerja dengan robot Kuka dan sedang dalam proses pembuktian dengan ABB dan Universal Robots.”

“Kami percaya komposit adalah masa depan untuk manufaktur maju,” kata Kuligoski, “dan kami bersemangat untuk menghadirkan produksi yang cerdas dan otomatis ke semua produsen komposit dengan cara yang terjangkau.”

Kunjungi Addcomposites di Composites Europe, 9-12 Sep (Stuttgart, Jerman) dan nantikan pembaruan lainnya dari CW .