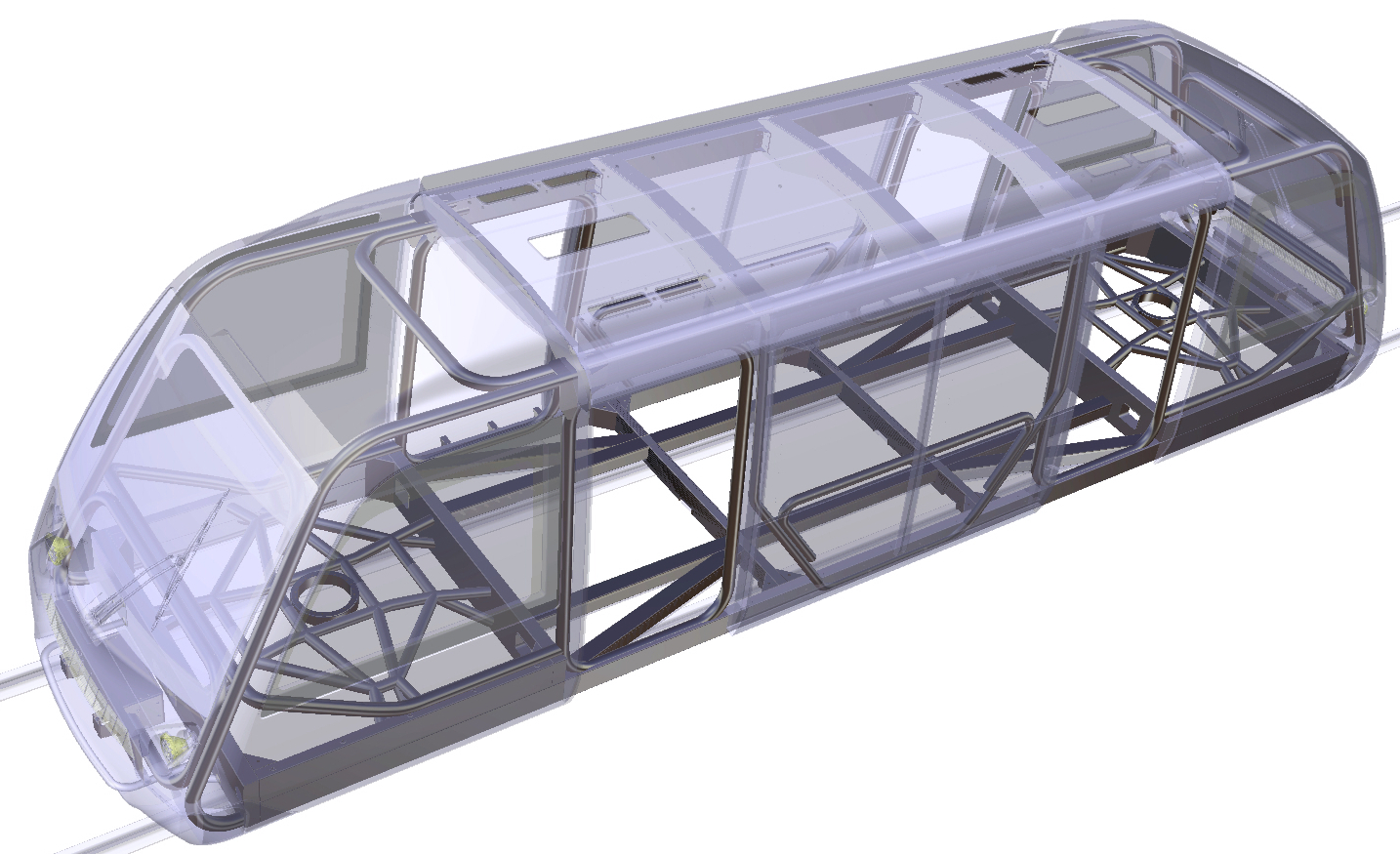

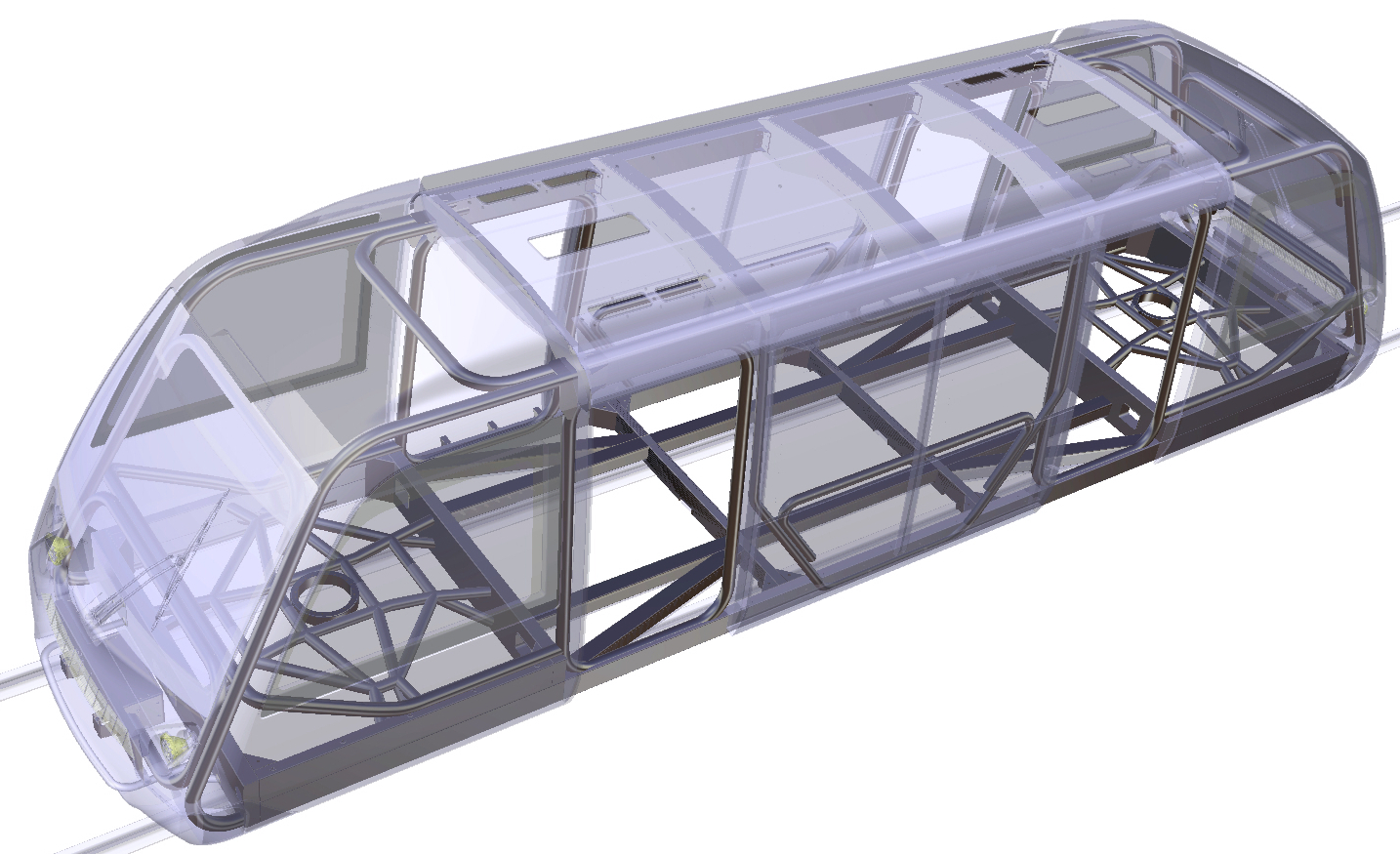

WMG prototipe CFRP frame untuk kendaraan demonstrasi Very Light Rail (VLR)

Revolution VLR adalah sebuah konsorsium di Inggris — dipimpin oleh Transport Design International Ltd (TDI, Stratford upon Avon) — yang memenangkan pendanaan pada tahun 2013 untuk mengembangkan bogie kereta api mandiri dengan sistem propulsi hibrida yang integral. TDI percaya bahwa merancang kendaraan “light rail” yang lebih ringan — yaitu, very light rail (VLR) — sangat penting untuk menyediakan generasi berikutnya dari transportasi umum yang berkelanjutan. Dalam fase 2 proyek VLR, kendaraan demonstran lengkap dengan baterai diesel sepanjang 18 meter akan tersedia untuk pengujian pada tahun 2020.

Demonstran Very Light Rail (VLR) adalah bogie sepanjang 18 meter dengan sistem propulsi hibrida baterai diesel terintegrasi dan sasis ringan yang terbuat dari tabung komposit jalinan. SUMBER | Universitas Warwick.

Anggota asli Revolution VLR, WMG di University of Warwick telah mengembangkan rangka plastik yang diperkuat serat karbon (CFRP) untuk kendaraan VLR demonstrasi ini. WMG adalah pendukung lama komposit, dengan inisiatif seperti Pusat Inovasi Otomotif Nasional, Pusat Teknik Material dan Institut Internasional untuk Manufaktur Nanokomposit. Mitra WMG untuk proyek “BRAINSTORM VLR” ini termasuk TDI, Innovate UK dari Pemerintah Inggris (yang mendanai komposit), pengembang komponen komposit struktural ringan, Far Composites, dan Composite Braiding. Bingkai terbuat dari serangkaian tabung komposit termoplastik jalinan yang mudah dirakit melalui ikatan perekat dan pengelasan sederhana.

Prototipe/kendaraan demonstran VLR akan menggunakan sasis kerangka luar angkasa yang terbuat dari tabung komposit termoplastik yang diperkuat serat karbon dikepang yang mudah dirakit melalui ikatan perekat dan pengelasan sederhana. SUMBER | Universitas Warwick.

Diameter luar tabung dijaga tetap sama, dengan beban yang berbeda dan persyaratan pemasangan yang ditangani dengan memvariasikan ketebalan dinding. Ini membuat biaya perkakas tetap rendah dan berarti bahwa sambungan dapat distandarisasi. Jalinan memungkinkan proses manufaktur yang sangat otomatis — tarif untuk penguatan saja dapat melebihi 1 mil/hari — serta satu set bahan yang dapat disesuaikan, termasuk serat lain (misalnya, kaca, aramid, termoplastik) dan bahan matriks termoplastik dari polipropilena berbiaya rendah ke polieterketon kelas atas (PEEK). Sementara itu, WMG telah mendemonstrasikan siklus pencetakan lengkap yang dapat dikurangi menjadi kurang dari lima menit, menyoroti potensi proses yang terjangkau ini untuk aplikasi volume tinggi.

Termoplastik juga menyediakan daur ulang, menurut David Goodwin, manajer teknik di Far-UK. “Dengan komposit Anda dapat menghemat banyak bobot, yang jelas menarik untuk pengoperasian mobil [rel],” dia memulai, “tetapi dengan komposit tradisional, pada akhir masa pakai mobil, mobil hanya ditempatkan di tempat pembuangan sampah, yang tidak ideal. Dengan [desain] ini, ada rute untuk mendaur ulang bodi mobil ketika akhirnya tidak dapat digunakan, atau, sebagai alternatif, jika mengalami benturan dan sebagian harus diperbaiki dan diganti.”

Universitas Warwick

Desain sasis rangka ruang berbentuk tabung juga membantu dalam pendekatan ini, memungkinkan tabung yang rusak dilepas begitu saja dan diganti dengan yang baru atau yang diperbaiki. “Kemitraan penelitian BRAINSTORM VLR kami telah mencapai penghematan berat yang signifikan, memungkinkan layanan VLR untuk mengakomodasi lebih banyak penumpang sekaligus mengurangi energi yang dibutuhkan untuk mendorong kendaraan dan tekanan berat yang akan ditimbulkannya pada rel dan permukaan jalan,” jelas Dr. Darren Hughes, profesor di Material dan Manufaktur di WMG University of Warwick. “Teknologi ini juga memastikan kendaraan tangguh untuk masa pakai yang lama, mudah diperbaiki saat terjadi kecelakaan, dan cukup kuat untuk melindungi penumpang di dalamnya.”

“Proyek BRAINSTORM terasa seperti langkah maju yang nyata bagi tim di Far Composites,” kata direktur dan manajer umum Far-UK Lyndon Sanders. “Mampu memanfaatkan pengalaman industri TDI untuk mengasah prinsip tipe struktur bodi baru untuk aplikasi angkutan massal sangat bagus. Selain itu, kerja kolaboratif dengan Composites Braiding dan WMG untuk mengubah pemikiran itu menjadi demonstrasi fisik untuk menunjukkan seperti apa praktiknya benar-benar kuat. Sekarang ini lebih dari sekadar ide bagus, ini membuka mata bagi para pelaku industri yang dapat melihatnya, menyentuhnya, dan bahkan mengambilnya.”