Kemampuan perangkat lunak pencetakan 3D berkembang, seiring dengan semakin matangnya industri.

Secara historis, segmen perangkat lunak pencetakan 3D cenderung tertinggal dari perangkat keras dan material. Namun, perkembangan menarik dalam beberapa tahun terakhir menunjukkan bahwa segmen ini dengan cepat mengejar, memungkinkan perusahaan untuk membuat desain yang kompleks lebih cepat, meningkatkan tingkat keberhasilan cetak, memastikan kualitas bagian dan mengelola alur kerja lebih efisien.

Dengan perangkat lunak menjadi kunci untuk produksi yang layak dengan pencetakan 3D, kami melihat perkembangan yang memungkinkan hal ini.

Lihat artikel lain yang tercakup dalam seri ini:

Bagaimana Pasar Perangkat Keras Pencetakan 3D Berkembang di tahun 2021

Evolusi Pasar Bahan Cetak 3D:Tren dan Peluang ke Depan

Pasca-Pemrosesan untuk Pencetakan 3D Industri:Tren Utama yang Harus Anda Ketahui

Perangkat lunak desain dan CAD:Membuat alat khusus AM

Sampai saat ini, perangkat lunak Computer-Aided Design (CAD) belum dioptimalkan untuk kebutuhan desain pencetakan 3D.

Manufaktur aditif (AM) menawarkan manfaat dari kompleksitas desain yang lebih besar. Namun, manfaat ini disertai dengan kebutuhan akan pendekatan desain yang berbeda, yang sering disebut sebagai Design for AM (DfAM).

Merancang untuk AM menawarkan tantangan dan peluang unik yang tidak ditemukan dalam metode desain tradisional. Ini memerlukan penciptaan praktik desain baru, yang ditujukan untuk pengurangan material dan eksplorasi fitur desain yang kompleks.

Oleh karena itu, diperlukan alat yang relevan untuk memungkinkan para insinyur memanfaatkan sepenuhnya fleksibilitas desain AM.

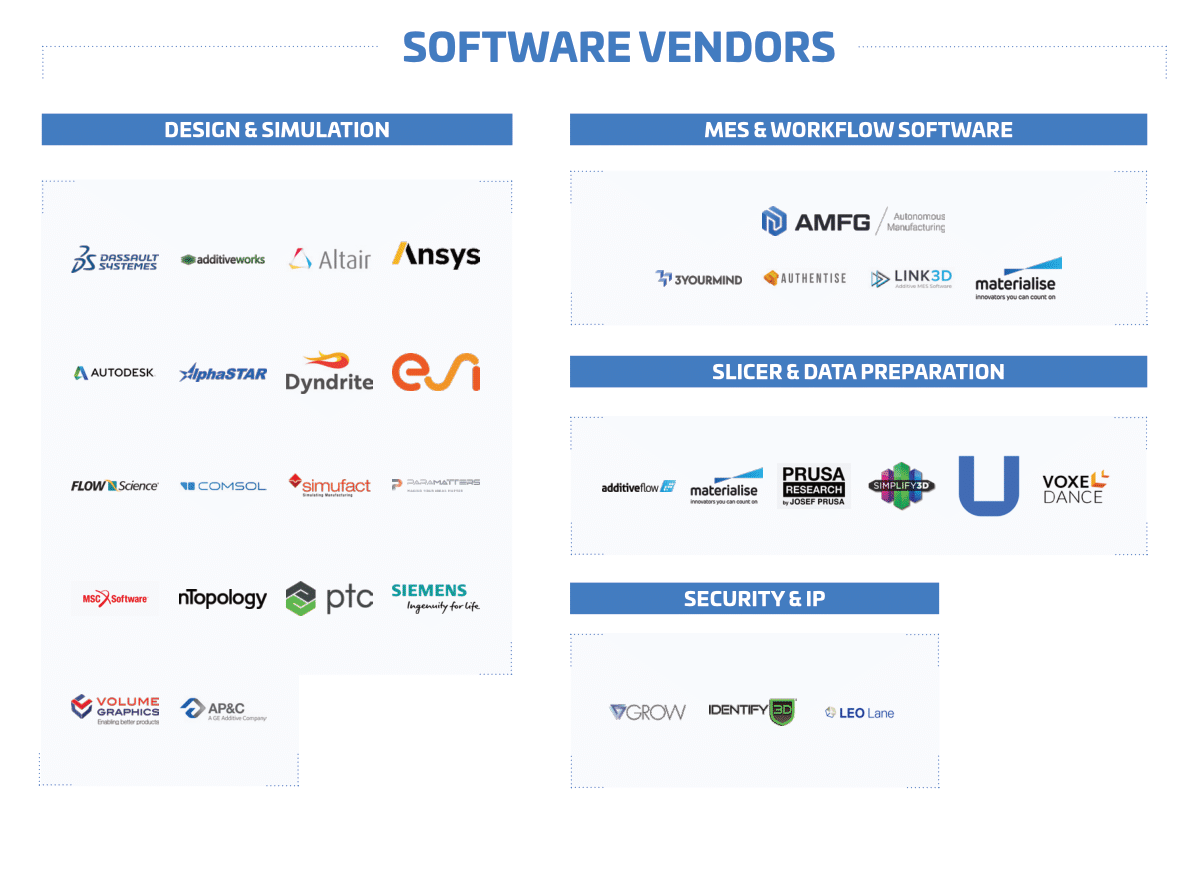

Pelan tapi pasti, alat-alat ini sudah mulai muncul di pasaran. Dorongan terbesar datang dari perusahaan perangkat lunak besar seperti Autodesk, Altair, Dassault Systems dan PTC, yang telah mengembangkan kemampuan desain AM dalam lingkup solusi CAD mereka.

Misalnya, Autodesk, sebagai bagian dari investasi besar dalam teknologi AM, membantu persiapan desain untuk pencetakan 3D melalui rangkaian Netfabb-nya.

Netfabb memungkinkan para insinyur untuk mengimpor, menganalisis, dan memperbaiki model dari berbagai format CAD dan mengidentifikasi area yang memerlukan dukungan. Netfabb juga dapat digunakan untuk secara semi-otomatis menghasilkan struktur pendukung dan memodifikasi model sehingga dioptimalkan untuk produksi.

DfAM juga telah diakui sebagai frontier berikutnya untuk platform Creo CAD PTC. Dalam rilis baru, Creo 6.0 menawarkan dukungan bawaan untuk pemodelan geometris khusus yang diperlukan untuk membuat fitur ringan termasuk busa stokastik, kisi konformal, kisi yang digerakkan oleh formula, dan kisi khusus.

Selain itu, orientasi bangunan dan struktur pendukung pencetakan 3D dapat dianalisis dan dioptimalkan di Creo 6.0, menghemat waktu baik dalam produksi bangunan maupun penanganan pasca-pencetakan, menurut perusahaan.

Perangkat lunak desain tingkat lanjut

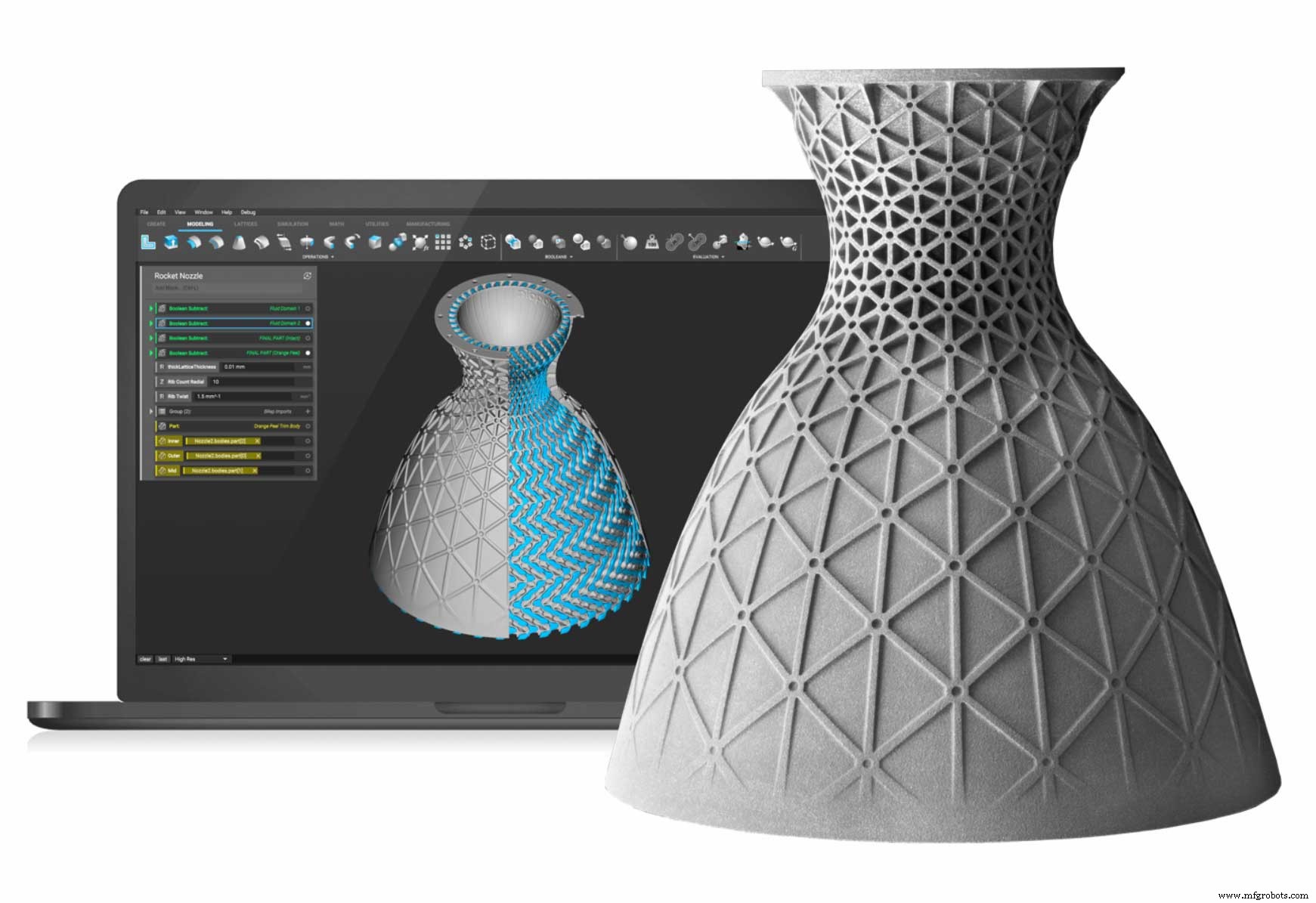

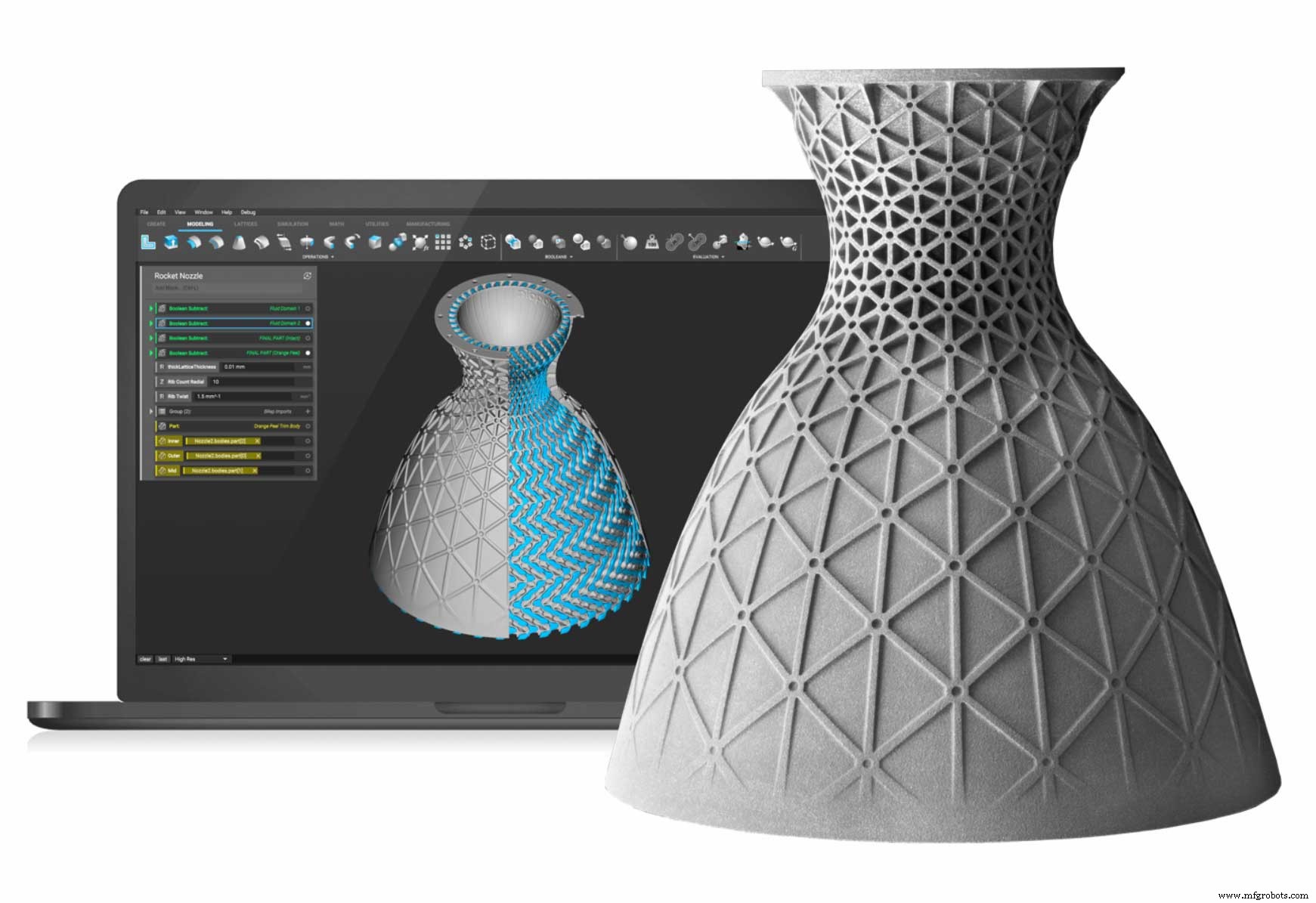

Beberapa perusahaan juga mengembangkan solusi CAD khusus untuk teknik tingkat lanjut. Salah satu contohnya adalah nTopology, yang baru-baru ini merilis nTop Platform, yang dikembangkan untuk memecahkan masalah teknik di mana geometri menjadi hambatan.

Sebuah solusi berbasis komputasi, nTop mengintegrasikan CAD, simulasi, dan kemampuan manufaktur berbantuan komputer (computer-aided manufacturing (CAM)) untuk membantu tim teknik menciptakan geometri yang kompleks dan dioptimalkan.

Misalnya, para insinyur dapat menggunakan nTop untuk mengurangi bobot dan memaksimalkan kinerja suku cadang. Mereka juga dapat menerapkan beberapa kondisi pemuatan dan mengoptimalkan berbagai kriteria kinerja, termasuk tegangan, perpindahan, kekakuan, dan berat – proses yang dikenal sebagai optimasi topologi.

Yang juga menarik, adalah bahwa perangkat lunak ini mampu mengiris bagian-bagian, sehingga menghindari file STL yang rawan kesalahan dan mengekspor data manufaktur langsung ke mesin.

Perusahaan lain yang mendorong amplop untuk perangkat lunak desain pencetakan 3D adalah Hexagon. Awal tahun ini mengakuisisi AMendate, penyedia perangkat lunak pengoptimalan topologi Jerman untuk AM. AMendate kini telah ditambahkan ke lengan Perangkat Lunak MSC dari Hexagon, yang menghasilkan peluncuran perangkat lunak MSC Apex Generative Design.

Solusi pengoptimalan desain baru meningkatkan kualitas melalui otomatisasi proses desain, dikombinasikan dengan pengetahuan manufaktur yang tertanam.

Perangkat lunak ini dikatakan menghasilkan desain bagian, siap untuk AM dalam beberapa jam – sebagian kecil dari waktu yang biasanya diperlukan. Hal ini meningkatkan produktivitas hingga 80 persen, dibandingkan dengan solusi optimasi topologi alternatif.

'Sementara sejumlah solusi perangkat lunak untuk pembuatan desain memang ada dan saat ini ada di pasaran, ada keterbatasan pada kemampuannya. Mereka sangat memakan waktu untuk digunakan, misalnya. Mereka juga tidak memiliki otomatisasi penuh, dan desain yang dapat dibuat tidak cukup rumit untuk tantangan bisnis di kehidupan nyata,” kata Thomas Reiher, Co-founder AMendate dan sekarang Director of Generative Design di MSC.

Alat desain canggih, yang dikembangkan dengan mempertimbangkan proses AM, akan menjadi kunci untuk mengatasi tantangan tersebut dan memungkinkan lebih banyak penggunaan pencetakan 3D yang inovatif.

Memperkenalkan alternatif STL

Untuk dapat mencetak 3D model yang dirancang, para insinyur biasanya perlu mengonversi file CAD asli menjadi STL.

STL saat ini adalah format file paling populer untuk pencetakan 3D, yang menggambarkan objek tiga dimensi sebagai rangkaian segitiga (poligon) yang terhubung. Terlepas dari popularitasnya, format file memiliki banyak batasan, yang menjadi lebih jelas saat menggunakan pencetakan 3D untuk mendesain bagian produksi yang kompleks.

Misalnya, STL tidak akan membaca warna, tekstur, dan informasi desain lainnya dari desain asli Anda.

Selain itu, perubahan yang dibuat pada file STL tidak akan secara otomatis tercermin dalam file desain asli di CAD, menambahkan lapisan inefisiensi pada proses desain.

Terakhir, saat memodelkan geometri kompleks atau menambah jumlah segitiga untuk meningkatkan resolusi, ada risiko membengkaknya ukuran file STL secara drastis hingga terlalu besar untuk dibaca oleh printer 3D.

Untuk mengatasi tantangan ini, industri sedang berupaya menciptakan format file alternatif. Yang paling menjanjikan, sejauh ini, adalah 3MF, yang dikembangkan oleh Konsorsium 3MF.

3MF memungkinkan printer 3D membaca file desain CAD dengan ketelitian penuh, dengan warna, tekstur, dan data desain lainnya yang dimaksudkan oleh perancang aslinya. Ini juga dimaksudkan agar dapat diperluas dan disesuaikan dengan teknologi pencetakan 3D yang sedang berkembang.

Perangkat Lunak Simulasi:Memprediksi kesalahan untuk meningkatkan pengulangan

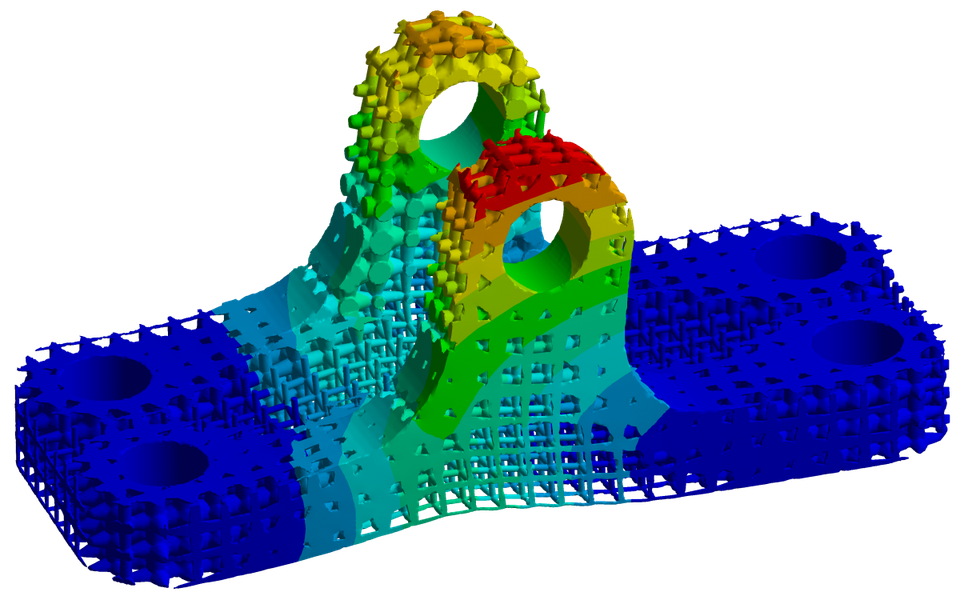

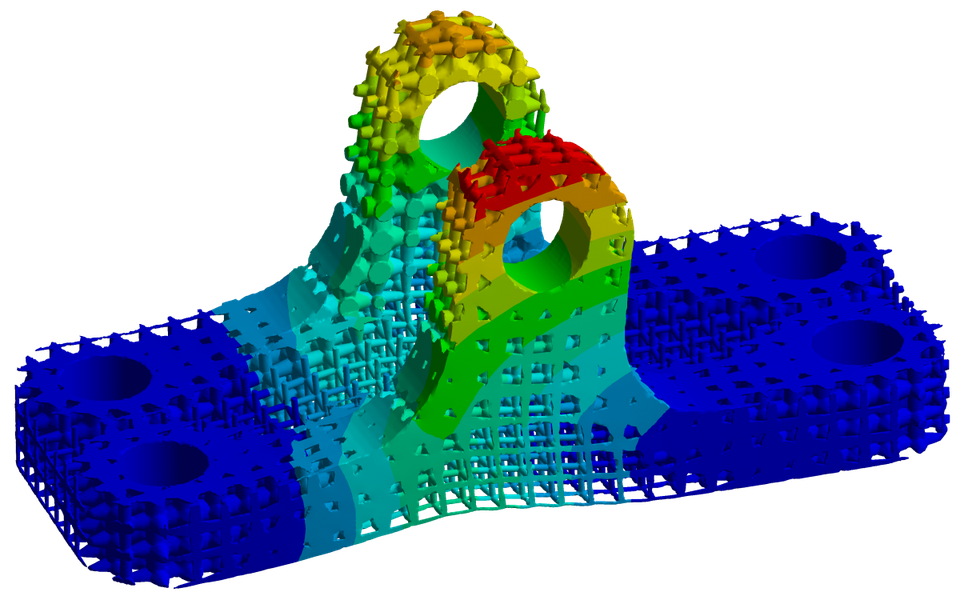

Perangkat lunak simulasi tetap menjadi fokus utama untuk pengembangan perangkat lunak pencetakan 3D. Alasan utama untuk ini adalah potensi untuk mengurangi, atau bahkan menghilangkan, pendekatan coba-coba yang saat ini digunakan untuk mencapai hasil pencetakan 3D yang berulang.

Simulasi biasanya digunakan pada tahap desain untuk mereproduksi secara digital bagaimana suatu material akan berperilaku selama proses pencetakan. Artinya, hasil simulasi dapat memberikan wawasan tentang bagaimana desain dapat dioptimalkan untuk mencegah kegagalan bangunan.

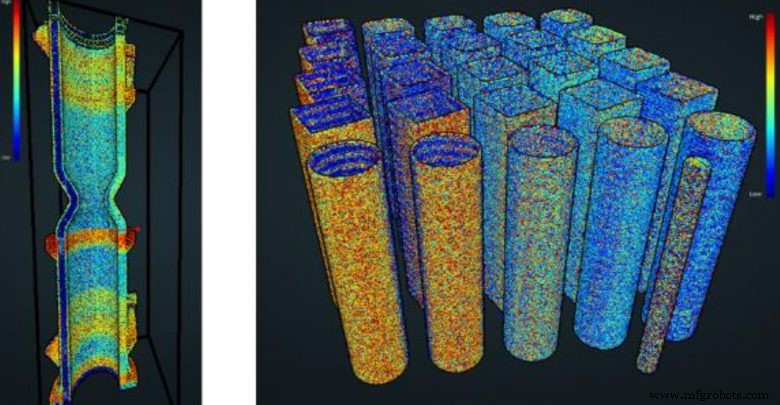

Saat ini, sebagian besar solusi simulasi diarahkan untuk pencetakan 3D logam. Hal ini disebabkan oleh fakta bahwa teknologi ini hadir dengan sejumlah tantangan teknis yang kompleks. Ada banyak variabel yang dapat memengaruhi pembuatan selama proses pencetakan, misalnya, jalur dan intensitas laser dan desain struktur pendukung.

Simulasi membantu menganalisis fenomena kompleks yang terjadi selama proses pencetakan 3D logam dan menggunakan data simulasi untuk merencanakan pembuatan, memilih orientasi bagian yang paling berhasil, dan strategi dukungan.

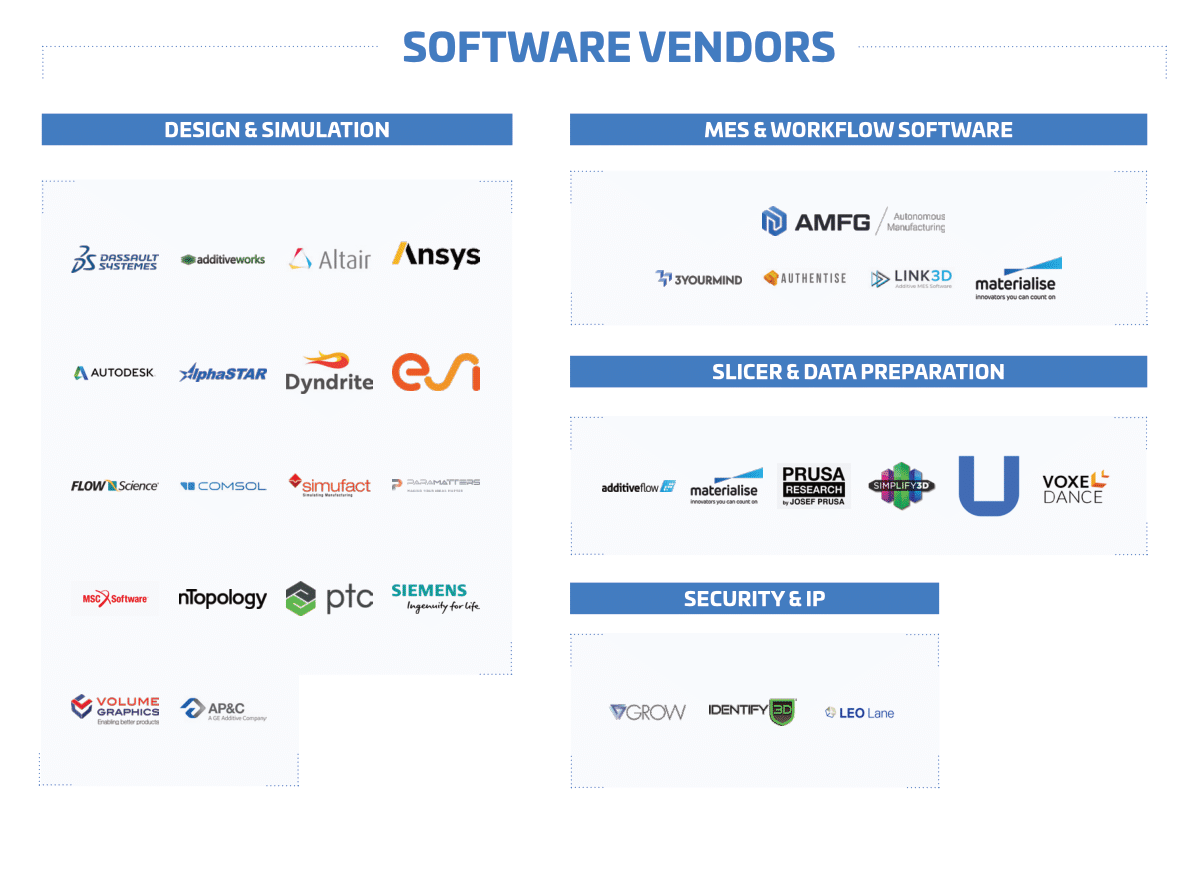

Pada tahun 2019, ada banyak solusi simulasi AM, dari perusahaan besar seperti ANSYS dan Siemens, hingga perusahaan perangkat lunak yang lebih kecil yang hanya menawarkan solusi khusus AM, seperti Additive Works.

Perusahaan perangkat lunak rekayasa, ANSYS, adalah salah satu contohnya. Sejak awal 2019, perusahaan telah merilis tiga pembaruan besar, yang menampilkan banyak fungsi baru.

Salah satu pembaruan yang menonjol adalah ANSYS Additive Prep. Alat ini adalah bagian dari paket perangkat lunak ANSYS Additive Suite dan ANSYS Additive Print.

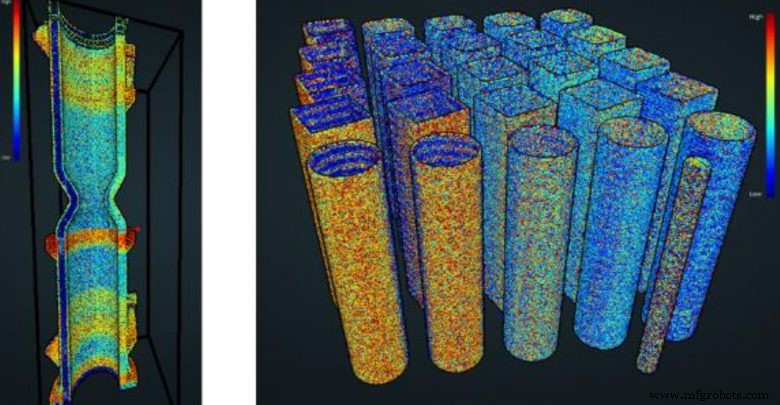

Di antara fitur-fiturnya adalah kemampuan untuk menghasilkan peta panas yang membantu para insinyur memprediksi bagaimana pengaruh orientasi pembangunan AM terhadap struktur pendukung, waktu pembuatan, distorsi, dan kinerja cetak secara keseluruhan.

Dalam rilis R3 terbaru, ANSYS Additive Prep juga telah ditingkatkan dengan prosesor build baru, yang memungkinkan pengguna mengekspor file build langsung ke mesin AM, sehingga tidak perlu menggunakan file STL. Ada juga alat untuk memprediksi efek perlakuan panas, di cakrawala untuk tahun 2020.

Baru-baru ini, Altair telah meluncurkan solusi simulasi manufaktur baru untuk AM yang disebut Inspire Print3D.

Ditujukan secara khusus untuk Selective Laser Melting (SLM), perangkat lunak ini dikatakan menyediakan perangkat yang cepat dan akurat untuk merancang dan mensimulasikan proses manufaktur.

Fitur perangkat lunak utama termasuk pembuatan struktur pendukung dalam lingkungan yang sama dengan bagian yang dirancang, simulasi termo-mekanik canggih untuk mengurangi pasca-pemrosesan dan menghindari kesalahan yang mahal, identifikasi deformasi besar, pemanasan dan delaminasi yang berlebihan, dan kemampuan untuk memvalidasi dan membuat file siap pakai. untuk pencetakan 3D.

Dalam domain pencetakan 3D polimer, e-Xstream, yang diakuisisi oleh MSC Software Corporation pada tahun 2013, adalah salah satu dari sedikit perusahaan yang berfokus pada teknologi AM polimer dan komposit.

Perusahaan telah mengembangkan solusi perangkat lunak Digimat-AM untuk simulasi proses FDM dan SLS. Program ini membantu memprediksi masalah pencetakan, seperti warpage dan mengkompensasi distorsi. Selain itu, rilis terbaru Digimat 2019.0 juga menawarkan simulasi model material yang diperkuat serat untuk sistem material dari DSM, Solvay Specialty Polymers, dan Stratasys Inc.

Sebagai tujuan jangka panjang, e-Xstream akan mengandalkan keahliannya dalam pemodelan material untuk menangani pencetakan multi-material.

Mampu mencetak komponen 3D dengan benar untuk pertama kalinya adalah salah satu faktor kunci yang akan berperan dalam adopsi teknologi yang lebih besar. Di masa depan, kita mungkin akan melihat perangkat lunak simulasi dipasangkan dengan kemampuan pemantauan dalam proses yang muncul. Ini akan memungkinkan para insinyur untuk mengonfirmasi hasil simulasi yang diharapkan dengan data pembangunan waktu nyata, yang pada akhirnya mencapai tingkat keberhasilan pencetakan yang lebih tinggi.

Sistem Eksekusi Manufaktur Aditif:Mengaktifkan manajemen alur kerja &ketertelusuran

Selama beberapa tahun terakhir, pencetakan 3D mulai bergeser dari proses yang digunakan untuk pembuatan prototipe dan pembuatan batch kecil, ke produksi batch besar. Pergeseran ini mengungkapkan kebutuhan akan perangkat lunak yang dapat membantu perusahaan mengelola peningkatan volume produksi dan menskalakan operasi AM mereka secara lebih efisien.

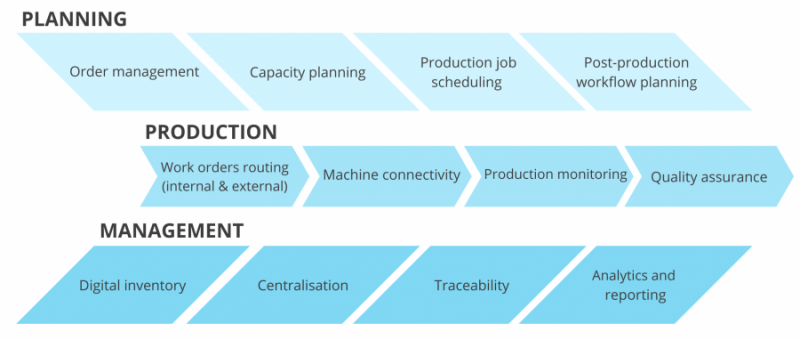

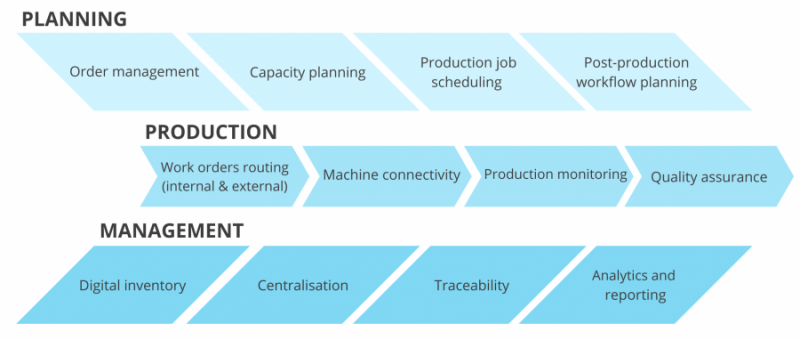

Hal ini menyebabkan munculnya perangkat lunak Manufacturing Execution System (MES), yang dikembangkan secara khusus untuk kebutuhan industri AM.

Perangkat lunak MES membantu menghubungkan titik-titik dalam alur kerja AM, baik itu manajemen permintaan, penjadwalan produksi, atau perencanaan pasca-pemrosesan. Tujuan menyeluruh dari MES adalah untuk menyediakan kontrol yang diperlukan untuk produksi AM yang sukses, memaksimalkan tingkat pemanfaatan mesin, memperkenalkan otomatisasi yang lebih besar, dan meningkatkan ketertelusuran.

Tren utama yang mendorong pertumbuhan segmen perangkat lunak MES adalah kebutuhan akan platform ujung ke ujung, cukup fleksibel untuk disesuaikan dengan kebutuhan individu departemen AM. Hanya sedikit perusahaan yang saat ini menawarkan solusi seperti itu.

Memperkenalkan konektivitas mesin

Jaringan mesin dan data mesin juga menjadi kebutuhan utama, karena perusahaan semakin mendigitalkan operasi mereka. Perangkat lunak MES akan memainkan peran yang lebih besar dalam mengaktifkan ini, karena memungkinkan printer 3D yang berbeda untuk terhubung pada satu platform.

Misalnya, AMFG menawarkan konektivitas alat berat dengan berbagai sistem AM, seperti EOS dan HP. Artinya, pengguna sistem AM akan dapat mengelola seluruh operasi AM mereka dengan MES AMFG, sekaligus secara bersamaan terhubung langsung dengan mesin mereka melalui platform perangkat lunak.

Menghubungkan mesin dalam satu platform akan memungkinkan aliran data yang lancar, yang akan memberikan keterlacakan dan skalabilitas yang diperlukan untuk membantu mendorong AM ke industrialisasi.

Perangkat lunak MES juga secara bertahap mengintegrasikan fungsi perangkat lunak lain. Misalnya, beberapa solusi menawarkan kemampuan untuk memulihkan file STL dan menyiapkan model untuk pencetakan.

Contoh lainnya adalah integrasi fungsi manajemen Quality Assurance (QA). Platform MES AMFG, misalnya, memungkinkan pengguna untuk mengimpor dokumentasi, baik itu laporan, lembar data, atau gambar 3D, dan membandingkannya dengan bagian cetak 3D fisik, sehingga memastikan bahwa persyaratan QA terpenuhi.

Seperti perangkat lunak desain, platform MES cocok untuk dipasangkan dengan solusi Artificial Intelligence (AI).

Alur kerja pencetakan 3D sangat padat data, artinya ada banyak informasi tentang status pesanan, data mesin dan material, yang dapat (dan seharusnya), tidak hanya dipantau dan dikumpulkan, tetapi juga dianalisis dan ditindaklanjuti.

Mengintegrasikan algoritme AI memungkinkan perangkat lunak untuk menganalisis data yang dikumpulkan dan menyarankan di mana perbaikan pada operasi produksi dapat dilakukan. Pada akhirnya, ini dapat memberikan visibilitas yang lebih besar ke lokasi kemacetan utama dan cara mengoptimalkan proses untuk mencapai produktivitas yang lebih besar.

Perangkat lunak Jaminan Kualitas

Banyak perusahaan bekerja untuk memenuhi syarat suku cadang cetak 3D agar dapat menggunakannya dalam produksi. Saat ini, dua cara paling umum untuk mensertifikasi suku cadang yang memenuhi persyaratan QA – pengujian destruktif dan pemindaian CT – mahal, memakan waktu, boros, dan tidak selalu memberikan hasil yang akurat.

Cara yang lebih efisien untuk membantu proses QA adalah melalui pemantauan dalam proses. Biasanya, pemantauan dalam proses melibatkan kombinasi sensor dan kamera yang ditempatkan di dalam printer 3D, dengan perangkat lunak yang dapat menganalisis data yang dikumpulkan oleh sensor dan mengirimkannya dengan cara yang berarti.

Salah satu perusahaan yang menawarkan kombinasi seperti itu adalah Sigma Labs. Paket perangkat lunaknya, yang disebut PrintRite3D®, menampilkan modul INSPECT, CONTOUR dan ANALYTICS. Misalnya, modul INSPECT dapat mengukur kolam lelehan (kumpulan cairan logam cair yang dihasilkan saat laser memanaskan bubuk) untuk mendeteksi dan memprediksi anomali.

Perangkat lunak PrintRite3D Sigma Lab adalah salah satu dari sedikit solusi pihak ketiga. Dalam sebagian besar kasus, produsen printer 3D logam mengembangkan perangkat lunak QA secara internal. Namun, jumlah mesin yang terintegrasi dengan perangkat lunak QA masih sangat sedikit.

Misalnya, ada printer EOS 3D, yang menampilkan alat EOSTATE MeltPool dan printer 3D Sapphire VELO3D, yang baru-baru ini terintegrasi dengan perangkat lunak Assure baru.

Jaminan kualitas menjadi semboyan baru di dunia AM, karena perusahaan ingin mempercepat validasi bagian dan pada akhirnya mengurangi variasi dalam proses pencetakan. Ini berarti akan ada lebih banyak solusi perangkat lunak QA yang muncul – dan tren ini sudah mulai terbentuk secara perlahan.

Perangkat lunak AM menjadi sorotan:Segmen yang berkembang pesat

Dibandingkan dengan perangkat keras, perkembangan perangkat lunak untuk AM secara historis lebih lambat. Jumlah perusahaan perangkat lunak AM juga jauh lebih sedikit, yang berdampak pada tingkat inovasi yang terlihat di segmen ini.

Namun, ini telah berubah secara dramatis selama beberapa tahun terakhir, karena industri terus berkembang dan solusi yang lebih maju muncul di pasar. Dari CAD hingga simulasi hingga solusi alur kerja, perangkat lunak sedang dikembangkan untuk membawa AM ke produksi dengan cara yang lebih cepat dan mudah.

Ke depannya, laju kemajuan ini kemungkinan akan semakin cepat, membantu AM menjadi solusi manufaktur digital sejati.