Mensimulasikan adalah Percaya

Alat simulasi mempermudah produsen untuk mengoptimalkan proses mereka, memvisualisasikan seluruh jalur produksi dari simulasi pemotongan logam NC melalui desain 3D dan pencitraan lantai pabrik. Dengan alat simulasi saat ini, perancang jalur pahat dan insinyur manufaktur dapat dengan mudah melihat dengan tepat di mana jalur pahat NC akan mogok dan dapat memperbaiki situasi dengan cepat, sehingga mempercepat simulasi dan verifikasi proses pemotongan logam.

Beberapa perubahan terbaru dalam sistem simulasi menampilkan kemampuan baru yang diterapkan pada proses manufaktur aditif yang sedang berkembang yang diadopsi oleh pembangun untuk pembuatan prototipe cepat dan pembuatan aditif komponen produksi. Perangkat lunak simulasi NC baru sedang diadaptasi untuk mengakomodasi proses aditif ini, membuatnya lebih mudah untuk menghitung dan mensimulasikan waktu yang dibutuhkan untuk membangun suku cadang dalam proses lapis demi lapis aditif untuk pembuatan prototipe dan untuk membangun suku cadang logam produksi.

Dalam pemesinan subtraktif yang lebih tradisional, pabrikan juga terus fokus pada tren yang sedang berlangsung menuju penyebaran kekayaan dengan alat simulasi kelas atas, dengan "mendemokratisasi" dan menyebarkan penggunaan simulasi termasuk teknik berbantuan komputer (computer-aided engineering (CAE), biasanya digunakan terutama oleh spesialis yang sangat terlatih, di seluruh desain manufaktur/rantai produksi.

Simulasi untuk Aditif dan Subtraktif

Alat simulasi dan verifikasi NC terbaru termasuk Vericut dari CGTech (Irvine, CA) dan NCSimul dari Spring Technologies (Boston) menambahkan kemampuan aditif untuk mensimulasikan dan memverifikasi proses dengan cara yang sama seperti yang mereka lakukan untuk pemesinan tradisional.

“Manufaktur aditif adalah tren terbaru, dengan semakin banyak produsen yang memasukkan metode ini ke dalam katalog kemampuan mereka,” kata Gene Granata, manajer produk CGTech untuk Vericut. “CGTech saat ini bekerja dengan mitra teknologi seperti GE, Dassault Aviation, Mazak, The University of Sheffield, dan Connecticut Center for Advanced Technology [CCAT] untuk berkolaborasi dan mengembangkan modul AM kami yang dijadwalkan akan dirilis di Vericut 8.1, yang akan dirilis nanti. tahun.”

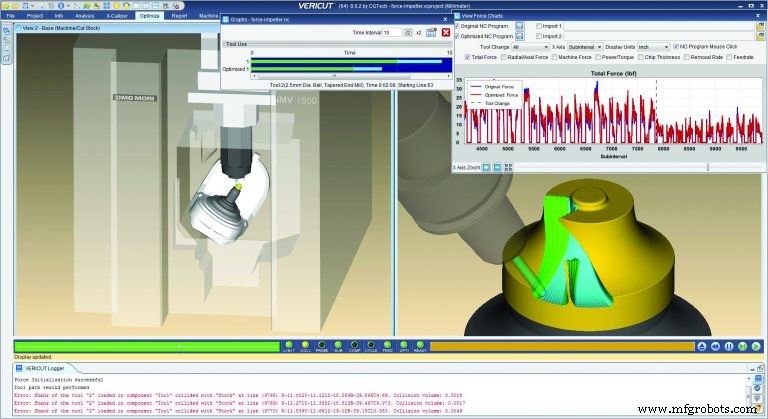

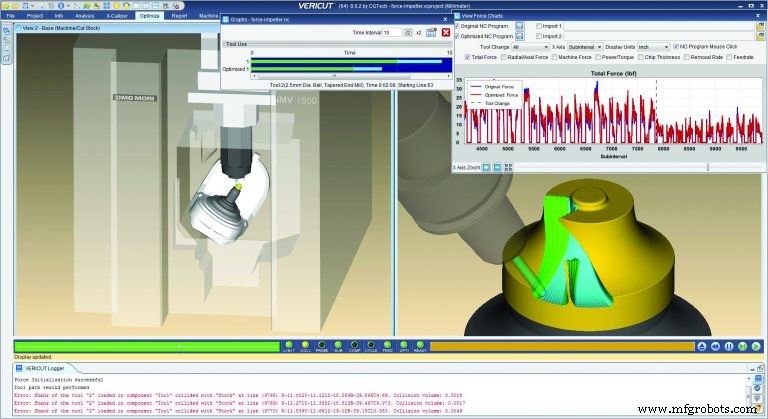

Vericut baru menambahkan jalur alat yang dioptimalkan menggunakan data yang diunduh dari cloud. “Dengan rilis perangkat lunak Vericut terbaru kami 8.0.2, kami telah memperbarui modul pengoptimalan jalur alat Force 'berbasis fisika' kami, yang sekarang menerima nilai input langsung dari perkakas berbasis cloud dan mendapat manfaat dari beberapa fitur baru yang menyederhanakan penyiapan pengoptimalan,” Granata mencatat . “Dengan menganalisis mikro kondisi pemotongan yang dihadapi oleh program NC, Force memastikan program NC memiliki laju umpan yang optimal dan ketebalan chip yang ideal yang tidak melebihi kekuatan aman atau batas daya. Ini sangat meningkatkan produktivitas.”

Peningkatan teknis di Vericut baru mencakup lebih dari 100 permintaan pengguna di Vericut 8.0.2 yang menyederhanakan penyiapan dan meningkatkan pengalaman pengguna, membantu memperpanjang masa pakai alat, dan menghindari kerusakan spindel mesin yang mahal. “Beberapa peningkatan khusus termasuk pembaruan dalam modul optimasi Angkatan, Manajer Alat sekarang mengimpor lebih banyak data yang tersedia tentang penggunaan dan kinerja alat, dan manfaat produk Simulasi Bor dan Pengencang Vericut [VDAF] dari antarmuka pengguna grafis [GUI] yang diperbarui,” tambah Granata . “Semua peningkatan ini dirancang untuk membantu pelanggan kami memverifikasi dan mengoptimalkan kode NC mereka seefisien mungkin.”

Sementara simulasi untuk aditif relatif baru, ini menunjukkan janji besar bagi pelanggan manufaktur, kata Silvere Proisy, manajer umum, Spring Technologies, pengembang NCSimul Machine dan penawaran simulasi terkait. “Untuk aditif, kami mensimulasikan gerakan mesin dan menghitung waktu yang dibutuhkan untuk melapisi logam,” kata Proisy.

Spring Technologies sebagian besar berkonsentrasi pada proses manufaktur aditif logam, Proisy mencatat, bekerja dengan pemasok Tier 1 dan Tier 2 di sektor kedirgantaraan/pertahanan termasuk pembuat mesin dan landing gear yang mengembangkan simulasi untuk meningkatkan kemampuan dalam perangkat lunak NCSimul perusahaan untuk proses aditif ini .

Simulasi dari setiap proses manufaktur sangat penting, dan dengan perangkat lunak NCSimul 4CAM Spring, operasi manufaktur mendapatkan fleksibilitas luar biasa di lantai toko, kata Proisy. Salah satu keunggulan NCSimul adalah pengguna dapat mensimulasikan pemotongan manufaktur atau proses aditif dalam kode G yang sebenarnya, kata Proisy, dan jika ada pemotongan atau gerakan yang tidak boleh dilakukan, mudah untuk kembali dan membangun kembali proses tersebut. “Anda tidak perlu memulai kembali prosesnya, Anda dapat mengedit simulasi 'on the fly' dan itu memungkinkan Anda untuk membangun kembali bagian tersebut," katanya.

Pemasok perangkat lunak simulasi lainnya yang masuk ke permainan aditif termasuk perangkat lunak kelas berat Dassault Systèmes (Paris) dan Perangkat Lunak Siemens PLM (Plano, TX).

Masuknya Dassault ke arena AM termasuk Additive Manufacturing Engineer perusahaan, tersedia dalam versi cloud dan lokal, yang memungkinkan produsen untuk mempersiapkan dan memvalidasi proses AM. Perangkat lunak ini menghemat waktu pengguna dengan memungkinkan pengarsipan praktik terbaik untuk digunakan kembali, secara otomatis mengoptimalkan posisi suku cadang, dan mengembangkan berbagai strategi untuk proses aditif.

Rilis 3DExperience 2017x dikatakan mengubah desain, simulasi, dan manufaktur dengan tingkat integrasi yang jauh lebih tinggi. Dengan peran Perancang Generatif Fungsi yang baru, perancang memberikan spesifikasi fungsional (termasuk amplop 3D, skenario pemuatan, bahan, target pengurangan berat, proses manufaktur yang diinginkan), dan menekan tombol menjalankan simulasi dan menghasilkan bentuk konsep yang dioptimalkan. Hal ini memungkinkan desainer dan insinyur untuk mengambil keuntungan dari fleksibilitas manufaktur aditif, dibandingkan dengan proses manufaktur yang lebih tradisional seperti penggilingan, pengecoran dan penempaan. Dua peran manufaktur dan produksi digital baru untuk manufaktur aditif menentukan dan mengoptimalkan penyiapan dan proses untuk fusi lapisan serbuk dan pencetakan 3D industri, dan untuk memprogram jalur laser.

Pada Januari 2017, Siemens AG (Munich) dan pengembang aditif Materialize NV (Leuven, Belgia) mengumumkan kemitraan di mana perusahaan akan berkolaborasi dalam mengintegrasikan perangkat lunak NX Siemens PLM dengan teknologi Materialise di sektor AM. Berdasarkan perjanjian tersebut, perusahaan mengintegrasikan teknologi Materialize ke dalam perangkat lunak NX CAD/CAM/CAE, memungkinkannya untuk merancang model CAD secara akurat untuk fusi bedak dan proses pencetakan 3D pengaliran material. Perangkat lunak yang dihasilkan dikatakan dapat mempercepat proses pembuatan bagian yang sepenuhnya dicetak 3D sebesar 30% atau lebih, menurut perusahaan.

Kesepakatan itu merupakan lompatan besar ke depan dalam menjadikan manufaktur aditif sebagai praktik produksi utama bagi pelanggan, kata Zvi Feuer, wakil presiden senior Perangkat Lunak Teknik Manufaktur untuk Perangkat Lunak PLM Siemens, dalam sebuah pernyataan. “Hingga saat ini, proses manufaktur aditif mengharuskan produsen untuk bekerja dengan dua sistem terpisah—satu untuk desain produk, dan satu lagi untuk menyiapkan desain itu untuk pencetakan 3D,” kata Feuer. “Masalah penerjemahan data dan kurangnya keterkaitan antara kedua sistem ini menciptakan proses yang memakan waktu dan rentan terhadap kesalahan. Dengan menghilangkan masalah ini, kami membantu memperluas adopsi manufaktur aditif sebagai alat produksi yang diterima secara universal.”

NX sekarang memanfaatkan teknologi dari Materialize Magics 3D Print Suite, memungkinkan proses AM yang umum diadopsi untuk manufaktur bagian akhir, termasuk powder bed fusion, serta pengaliran material, yang menjanjikan untuk lebih mempercepat evolusi AM dari prototyping ke skala penuh. teknologi manufaktur. Solusi ini menghubungkan NX dengan mulus dan asosiatif dengan teknologi materialize lattice, desain struktur pendukung, 3D nesting, persiapan baki, dan teknologi kerangka kerja prosesor untuk manufaktur aditif. Ini menghilangkan terjemahan data, konversi dan memastikan bahwa perubahan model desain produk digital secara otomatis dan asosiatif tercermin dalam pekerjaan cetak 3D. Hasilnya adalah akurasi model yang lebih besar, kualitas yang lebih tinggi, dan desain yang jauh lebih cepat untuk proses produksi.

Berbagi CAE dengan Massa

Di antara tren simulasi terbaru, adopsi yang lebih luas dari alat CAE—termasuk alat seperti dinamika fluida komputasi (CFD), analisis elemen hingga (FEA), dan optimasi topologi—telah mulai membuat kemajuan dalam operasi manufaktur, karena lebih banyak insinyur di luar CAE spesialis memanfaatkan kekuatan teknologi simulasi ini.

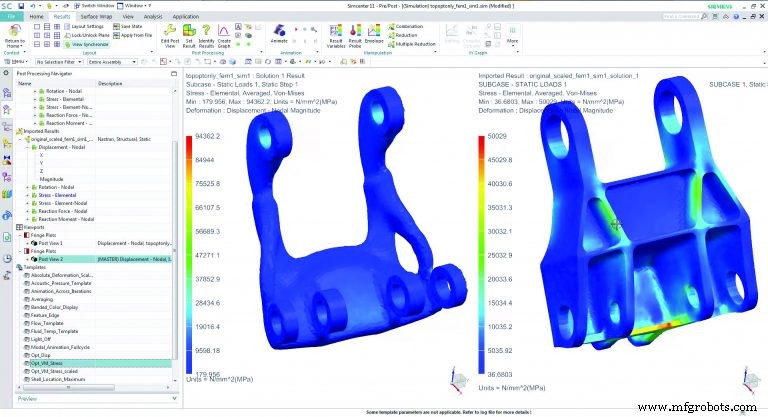

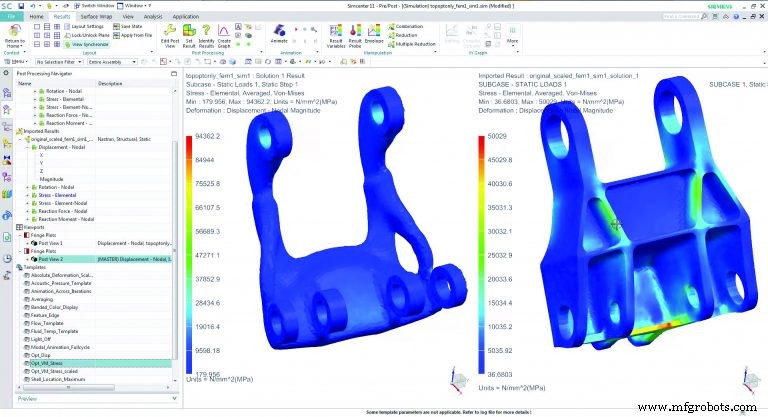

“Beberapa tren yang mempengaruhi manufaktur secara keseluruhan juga tercermin dalam perangkat lunak simulasi. Ini termasuk manufaktur aditif dan teknik simulasi terkait, optimasi topologi, dan simulasi komposit di sisi produk,” kata Ravi Shankar, direktur, pemasaran produk simulasi global, Siemens PLM Software. “Manufaktur aditif juga berimplikasi pada pembuatan perkakas untuk berbagai proses manufaktur tradisional. Selain itu, teknik simulasi juga diterapkan pada proses manufaktur seperti simulasi perakitan, simulasi robotika, simulasi aliran material, serta simulasi manusia dan ergonomi.”

Simulasi memungkinkan deteksi lebih dini dari masalah potensial dan memungkinkan perusahaan untuk menghindari masalah tersebut sebelum terjadi, Shankar mencatat. “Hal ini secara langsung berdampak pada produktivitas dengan mengurangi waktu henti produksi, dengan memungkinkan pemrosesan yang lebih cepat, dengan meningkatkan masa pakai dan penggunaan alat, dan dengan mengurangi biaya material,” katanya.

Proses digitalisasi sangat penting untuk membuat produk manufaktur aditif yang baik, tambah Shankar. “Siemens memiliki beberapa inisiatif untuk merampingkan desain, simulasi, dan produksi untuk produk aditif,” katanya. “Ini termasuk inovasi terbaru untuk desain generatif, yang memungkinkan desainer menggunakan NX untuk menggunakan teknik optimasi topologi untuk membuat bentuk organik yang ringan, menyempurnakan desain ini menggunakan Model Konvergen, dan kemudian mendorong proses manufaktur. Demikian pula, untuk komposit, Siemens menawarkan solusi untuk mengoptimalkan layup komposit, mensimulasikan proses draping dan dampak pada bagian, mensimulasikan curing dan efek pegas kembali, dll.”

Meskipun ada kemajuan dalam "demokratisasi" alat CAE, seperti yang dijelaskan oleh peneliti CAD/CAM CIMdata Inc. (Ann Arbor, MI) beberapa tahun yang lalu dalam penelitian simulasinya, masih ada jalan panjang untuk melanjutkan adopsi simulasi seperti itu, menurut Shankar. “Kami tentu melihat beberapa perusahaan memimpin dalam hal adopsi teknologi simulasi, tetapi kami juga melihat banyak potensi untuk memperluas penggunaan dan membawa nilai teknologi ini kepada insinyur manufaktur,” tambah Shankar. “Teknologi simulasi digunakan untuk analisis struktural, simulasi aliran dan pendinginan cetakan, pembuatan komposit, dan lainnya. Dalam kebanyakan kasus, ini masih dilakukan oleh spesialis simulasi khusus. Jadi kami percaya bahwa demokratisasi CAE, sementara berlangsung, belum mencapai potensi penuhnya.”

Pengeboran yang Dioptimalkan

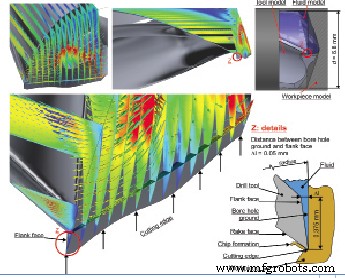

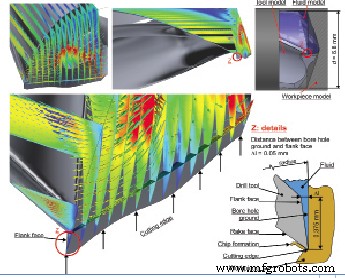

Pemesinan bahan tahan korosi yang mahal sangat sulit pada bor, dan studi terbaru oleh para peneliti di Technical University of Dortmund (Dortmund, Jerman) menggunakan aliran fluida dan alat analisis struktural dari Ansys Inc. (Pittsburgh) untuk menganalisis distribusi aliran pendingin proses dan mencapai umur alat yang lebih lama.

Di Institut Teknologi Pemesinan (ISF) Universitas Teknik Dortmund, tim peneliti yang dipimpin oleh Profesor Dirk Biermann menganalisis metode untuk memperpanjang umur bor untuk digunakan pada superalloy Inconel 718. Konduktivitas termal yang rendah dari paduan ini berarti bahwa sejumlah besar panas harus diangkut jauh dari zona pengeboran menggunakan metode eksternal, atau pahat dapat berubah bentuk. Hal ini dapat menyebabkan kualitas lubang bor yang buruk atau kerusakan mata bor karbida. Kecepatan bor yang relatif rendah di bawah 50 m/mnt digunakan untuk menjaga suhu lebih rendah di zona pemotongan, tetapi cairan pendingin tetap diperlukan. Untuk mengarahkan cairan pendingin ke tempat yang dibutuhkan, itu dipompa melalui dua saluran kecil di dalam tanah, pola heliks mata bor yang solid.

Untuk memahami interaksi kompleks antara struktur bor, cairan pendingin, dan benda kerja Inconel, tim ISF menggunakan alat simulasi dari Ansys untuk optimalisasi proses dengan melakukan analisis interaksi struktur fluida (FSI). Prosesnya termasuk membuat jaring fluida yang lengkap, kemudian para insinyur menggunakan perangkat lunak dinamika fluida komputasi (CFD) Ansys CFX untuk memodelkan distribusi pendingin melalui domain fluida. Tim juga menggunakan Ansys Mechanical dengan kondisi batas tambahan dari gaya pendingin yang dihitung oleh CFX untuk menyelesaikan analisis FSI. Termasuk semua simulasi CFD dan Mekanik yang berbeda, ISF menyelesaikan analisis komputasinya dalam waktu empat minggu. “Pengeboran paduan Inconel dikelola dengan hati-hati untuk mencegah keausan yang cepat dan kerusakan pada peralatan mesin,” kata Biermann. “Tim memodifikasi proses pendinginannya untuk meningkatkan masa pakai alat sekitar 50%.”

Memvalidasi Pabrik Digital

Selain pengembangan aditif dan CAE, kebutuhan produsen untuk merancang tata letak lantai pabrik dengan cepat tidak pernah sebesar ini. Alat simulasi manufaktur digital baru seperti FastSuite Edition 2 dari Cenit North America (Auburn Hills, MI) membantu membuat desain tata letak pabrik dan memvalidasi semua proses manufaktur terlebih dahulu, mempercepat proses dan mengoptimalkan desain.

“IoT atau Industri 4.0 mewakili perubahan radikal yang mengguncang fondasi dasar manufaktur. Perangkat lunak pabrik digital dan alat 3D mendorong perubahan itu ke depan,” kata Lee Van Every, manajer akun senior Cenit North America. “Perangkat lunak pabrik digital membantu perusahaan secara efisien masuk ke manufaktur cerdas. Saat ini, perangkat lunak harus kompatibel dengan semua sistem CAD dan bekerja dengan robot dan mesin pabrikan mana pun. Ini adalah prasyarat wajib untuk hubungan pelanggan yang semakin beragam dengan sistem yang lebih kompleks dan menuntut.”

Perangkat lunak simulasi berbasis 3D saat ini memungkinkan visualisasi dan validasi proses dan tugas produksi, kata Van Every. “Pabrik produksi jarang dibangun dari awal, tetapi sering direncanakan ulang saat produksi berjalan. Memiliki pabrik virtual dan pabrik model sebagai representasi tepat dari sistem produksi nyata, tidak hanya secara geometris dan kinematik, tetapi juga dalam hal perilaku logis dan kontrol unit manufaktur, menjamin unit produksi yang gesit dan terorganisir sendiri, ”katanya .

“Pabrik digital memungkinkan implementasi proses manufaktur baru, konsep pabrik, dan teknologi yang akan terlalu mahal atau bahkan tidak mungkin tanpa solusi berbasis simulasi,” tambahnya. “Semakin banyak aplikasi robotik yang digunakan—tidak hanya untuk tugas penanganan sederhana, tetapi juga untuk langkah produksi yang kompleks—semakin besar keuntungan menggunakan alat pemrograman dan simulasi. Solusi perangkat lunak memimpin aplikasi kompleks ini, memberikan operator lingkungan pemrograman dan simulasi yang diperlukan untuk membuat aplikasi yang sebelumnya diwakili melalui pengajaran manual atau tidak akan menunjukkan kualitas proses yang diperlukan.

Alih-alih membangun tata letak cepat dengan komponen CAD 3D dari katalog, lalu memprogram skrip dan makro untuk mensimulasikan aliran material dan perilaku sel, FastSuite Edition 2 menggunakan komponen dan sumber daya mekatronik untuk definisi tata letak dan pada saat yang sama sedang mendefinisikan logika skematis untuk pulau produksi, menurut Van Every. “Dengan cara ini, dipastikan bahwa simulasi dan perilaku nyata cocok—karena simulasi didasarkan pada logika yang sama yang digunakan selama pemrograman PLC dan oleh karena itu sesuai dengan perilaku sistem nyata di kemudian hari.”

Perangkat lunak FastSuite Cenit yang baru menyediakan fungsi yang mudah digunakan untuk mengintegrasikan komponen baru khusus proyek dalam tata letak, kata Van Every. “Proses ini harus cepat dan mudah bagi pengguna tanpa pengetahuan pemrograman untuk diselesaikan.”

Infrastruktur perangkat lunak didasarkan pada standar terbuka, tambahnya, dengan penggunaan AML (Automation Markup Language) yang konsisten sebagai bahasa deskriptif untuk model sistem, misalnya, yang menurut Van Every memungkinkan interaksi yang jauh lebih sederhana dengan mitra teknik melalui standar, sistem-netral. pertukaran data sistem lengkap atau data peralatan, termasuk definisi kinematik dan logika. Selain itu, PLC Open memastikan bahwa logika sistem berdasarkan konsep simulasi pertama juga dapat digunakan untuk pemrograman PLC selanjutnya. Perangkat lunak ini menggunakan memori bersama di mana kontrol menulis data simulasi dan dari mana visualisasi 3D kemudian membaca data simulasi.

“Proses produksi seperti roll hemming, penyegelan, adhesi atau pengecatan memerlukan pemrograman virtual dan lingkungan simulasi, sehingga mereka juga dapat dioperasikan secara efisien ketika batch kecil datang atau perubahan rekayasa terjadi, memerlukan pembaruan program offline baru untuk sel robot. , ”kata Van Every. “Lalu ada aspek lain yang menunjukkan keuntungan dari pabrik digital modern:Jauh lebih efisien untuk menggunakan kembali tidak hanya data CAD, tetapi juga metadata yang disediakan oleh rekayasa [seperti untuk pengencang] daripada mendefinisikan ulang mereka dalam produksi. setiap saat.”

Di sisi produksi, Line Designer adalah aplikasi canggih untuk merancang dan memvisualisasikan tata letak jalur produksi dalam perangkat lunak NX, kata Shankar dari Siemens. “Platform Perangkat Lunak PLM Siemens yang terintegrasi memungkinkan para insinyur untuk dengan mudah mengaitkan tata letak yang dirancang dengan perencanaan manufaktur. Sehingga layout yang dirancang dengan Line Designer dapat digunakan untuk memvalidasi proses manufaktur menggunakan software Tecnomatix untuk manufaktur digital. Dengan menggunakan aplikasi Process Simulate, Anda dapat memvalidasi berbagai aplikasi robot, memungkinkan Anda untuk mensimulasikan sistem produksi yang lengkap, termasuk validasi sel dan pengoptimalan penempatan robot. Dengan mensimulasikan proses produksi, Anda dapat menentukan proses manufaktur yang optimal.”