Mengompresi Desain Pembuatan Cetakan dan Proses Produksi

Dengan perangkat lunak CAD/CAM dan CAE terbaru, pembuat cetakan dapat sangat mempercepat desain dan menekan siklus manufaktur untuk cetakan dan cetakan berkualitas tinggi

Pembuat cetakan berada di bawah tekanan konstan untuk mempercepat proses pembuatan cetakan, meningkatkan proses dan kualitas produk mereka sambil meningkatkan produktivitas. Untuk memenuhi tujuan mereka, pembuat cetakan menggunakan perangkat lunak pembuatan cetakan terbaru, memanfaatkan teknik baru dalam CAD/CAM dan CAE, dengan simulasi yang jauh lebih baik untuk pendinginan konformal dan fitur utama lainnya dalam pembuatan cetakan dan cetakan.

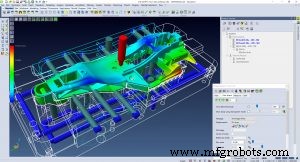

Aplikasi yang digunakan dalam proses cetakan-dan-mati berkisar dari perangkat lunak CAD/CAM dari sebagian besar pengembang perangkat lunak utama serta perangkat lunak CAE yang canggih yang menawarkan simulasi dan analisis mendetail tentang kesesuaian dan penyelesaian produk, kinerja termal, dan faktor pembeda utama. Di antara paket pembuatan cetakan ini adalah paket terintegrasi yang memungkinkan berjalan di dalam perangkat lunak CAD/CAM utama desainer, memungkinkan transisi yang mudah dari desain ke simulasi dan analisis potensi bagian.

Jadikan Cepat dan Akurat

Persyaratan perangkat lunak utama pembuat cetakan tetap konsisten selama beberapa tahun terakhir, dengan fokus terutama pada produktivitas yang lebih tinggi, kata Ben Mund, analis pasar senior, CNC Software Inc. (Tolland, CT), pengembang perangkat lunak Mastercam CAD/CAM. “Kebutuhan itu meluas ke seluruh proses, mendorong tren yang kita lihat dalam pengembangan perangkat lunak CAD/CAM—lebih cepat di mesin, lebih cepat di luar mesin, dan kualitas setinggi mungkin.

“Tren lain yang berkembang adalah konektivitas di bidang manufaktur—memastikan bahwa perangkat lunak, mesin, dan proses lantai toko semuanya saling berhubungan satu sama lain,” kata Mund. “Dengan CAM, Anda akan melihatnya dengan koneksi ke perpustakaan perkakas, inspeksi, pemantauan toko, dan item lainnya. Ini semua adalah bagian dari memastikan toko siap untuk beralih ke manufaktur digital.”

Kunci pencarian produktivitas adalah sistem CAD/CAM yang efisien, kata Mund, yang menawarkan banyak alat kepada pengguna untuk melakukan pekerjaan dengan cepat dan mudah. “Ini dimulai dengan CAD; toko memiliki kebutuhan yang meningkat untuk alat CAD khusus yang membantu mereka mengubah konsep atau model bagian menjadi cetakan produksi, ”kata Mund. “Ini berarti alat desain untuk persiapan model, perbaikan model padat, pengisian celah, pembuatan perlengkapan, dan kebutuhan yang sangat terfokus seperti elektroda, pemisahan model inti/rongga, dan pembuatan garis pemisah—semua hal yang harus terjadi bahkan sebelum alat menyentuh logam.”

Setelah stok ada di mesin, toko-toko melanjutkan dorongan agresif untuk waktu siklus yang lebih cepat, tambahnya. “Salah satu area terbesar yang dilihat oleh pembuat cetakan adalah cara paling efisien untuk menghilangkan material massal ke bentuk yang mendekati jaring. Kemajuan dalam jalur alat roughing 'pintar' terus secara dramatis menurunkan waktu pemesinan. Tentu saja, presisi dan kualitas cetakan akhir adalah yang paling penting, dan di sini toko-toko melihat lebih dekat tidak hanya gerakan jalur pahat baru, tetapi juga perkakas baru, yang semuanya perlu didukung oleh perangkat lunak pemrograman mereka.”

Fitur seperti alat persiapan "CAD untuk CAM" Perangkat Lunak CNC terus menjadi fokus, kata Mund, dan perusahaan akan memiliki alat baru dalam rilis Mastercam mendatang untuk membantu pembuat cetakan dengan cepat dan rapi memperbaiki model, lubang tambalan, dan memperbaiki kesalahan dalam model CAD mereka diberikan. “Masalah ini dapat menyebabkan penundaan yang lama dan meminimalkannya membantu memastikan cetakan dapat masuk ke mesin secepat mungkin.”

Selain mesin Dynamic Motion Mastercam, perangkat lunak ini juga memiliki teknik pemrograman NC baru yang disebut Accelerated Finishing, tambah Mund. “Ini memungkinkan toko menggunakan alat berbentuk baru dengan cara yang dimaksudkan. Kami bekerja sama dengan produsen alat dalam mengembangkan strategi pemotongan yang ditujukan untuk pemotong bentuk oval, pabrik barel, pemotong lancip, pemotong berbentuk lensa, dll., ”katanya. “Jika diprogram dengan benar, pemotong ini dapat memungkinkan pahat berdiameter kecil memiliki radius pemotongan efektif yang besar, yang dapat mengurangi waktu siklus, meningkatkan penyelesaian permukaan, atau keduanya.”

Menemukan Solusi yang Lebih Mudah dan Lebih Cerdas

Kemudahan penggunaan perangkat lunak menempati urutan teratas di antara perancang dan pembuat cetakan, kata Anthony Yang, presiden dan salah satu pendiri CoreTech System Co. Ltd. (Farmington Hills, MI, dan Hsinchu, Taiwan), pengembang rangkaian pembuatan cetakan Moldex3D CAE aplikasi simulasi.

Fitur-fitur seperti pendinginan konformal membuat proses pembuatan cetakan injeksi plastik lebih mudah dan efisien, tetapi pengguna mencari perangkat lunak yang jauh lebih mudah digunakan, kata Yang. “Tren saat ini menuju simulasi awal dengan DFM [Desain untuk Kemampuan Manufaktur],” tambahnya, “dan tren utama lainnya adalah membuat perangkat lunak lebih pintar.”

Perangkat lunak saat ini memungkinkan pengguna untuk lebih mudah mengatur kondisi batas dan membuat mesh, katanya. “Anda mensimulasikan bagaimana cetakan bereaksi dan Anda harus menentukan dari mana panas itu berasal. Tidak mudah merancangnya.” Semakin mudah perangkat lunak digunakan, semakin baik bagi pembuat cetakan, yang mencari antarmuka pengguna yang lebih baik yang memungkinkan proses desain cetakan yang lebih cepat dan efisien.

Perangkat lunak Moldex3D CoreTech terutama digunakan di departemen teknik tetapi juga oleh desainer bagian. Perangkat lunak Moldex3D terintegrasi dengan perangkat lunak seperti NX Mold dari Siemens PLM dan perusahaan juga bekerja dengan penawaran pengembang besar seperti Solidworks Dassault Systèmes dan perangkat lunak Creo CAD/CAM PTC.

Di Faurecia Interior Systems India Pvt. Ltd. (Pune, India), desain tempat duduk dan interior otomotif menggunakan simulasi Moldex3D untuk mengurangi lengkungan bagian interior cetakan injeksi plastik guna meningkatkan presisi dimensi. Perusahaan menggunakan perangkat lunak pada satu fasia konsol tengah dasbor dengan hasil yang meliputi:menghindari garis las di area yang terlihat; mengurangi defleksi bagian untuk menjaga celah dan flush terpelihara dengan baik dalam toleransi untuk perakitan bagian; pengurangan 68% dalam biaya penyetelan alat; dan menurunkan tingkat memo yang tinggi secara tradisional ke jumlah yang dapat diabaikan. Ini diaktifkan sebagian oleh simulasi prediksi lengkungan Moldex3D.

Proses Penggerak Kompleksitas

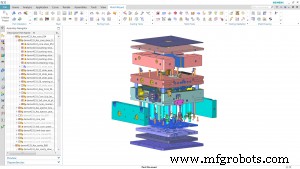

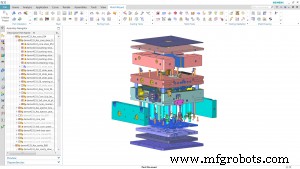

Karena perkakas untuk produk kompleks telah meningkat, toko cetakan dan cetakan, bersama dengan produsen lain, beralih ke proses manufaktur yang canggih. “Otomasi dan integrasi memungkinkan pelanggan kami untuk melakukan peningkatan perkakas, dengan pengoptimalan alur kerja desain alat dan alat validasi untuk membuat produk lebih akurat,” kata Himanshu Iyer, manajer pemasaran produk NX, Siemens PLM Software (Plano, TX). Yang terpenting bagi produsen, katanya, adalah “memastikan bahwa kesalahan, jika ada, ditangkap sedini mungkin dalam siklus desain. Kita semua tahu betapa mahalnya berurusan dengan mereka di kemudian hari dalam proses, dan kita harus membuat prosesnya lebih efisien.”

Komunikasi yang buruk antara OEM dan pemasok sering menyebabkan kesulitan dalam pengembangan produk. “Salah satu masalah adalah melibatkan pelanggan di awal fase desain,” kata Daks Azhagappan, manajer produk untuk NX Mould Wizard. “Anda harus melihat semua masalah manufakturabilitas. Itu menghabiskan waktu dan uang mereka kecuali mereka bekerja sangat erat. Banyak pelanggan kami, sebagian besar toko alat, bertanya bagaimana cara bekerja dengan OEM sejak awal?”

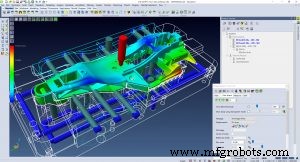

Menggunakan alat CAE di NX, didukung oleh mesin Moldex3D, pengguna dapat meningkatkan jerat untuk mendapatkan desain keseluruhan yang lebih baik. “Satu hal di masa lalu adalah melalui uji coba,” kata Azhagapan. “Masalah yang mereka hadapi adalah warpage. Satu hal adalah kembali ke desain dan mengubah pendinginan. Kemudian mereka mungkin mengatakan 'bagaimana saya bisa mengkompensasi warpage?'” Transformator mesh yang ditambahkan ke NX 10 memungkinkan pengguna untuk mengoptimalkan mesh dan membawa informasi itu ke lingkungan CAD mereka.

Alat terbaru memungkinkan pengguna untuk melakukan transformasi mesh dalam dua tahap, pada tahap desain dan perangkat lunak CAE, katanya. Dengan analisis aliran cetakan Moldex3D, “kami memiliki banyak kemampuan [itu] yang terintegrasi ke dalam NX,” tambah Azhagappan.

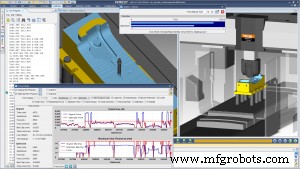

Teknik pemesinan yang lebih cepat di NX CAM juga memainkan peran besar dalam meningkatkan produktivitas pembuatan cetakan dan mencapai waktu pemesinan yang lebih cepat dengan teknologi kecepatan tinggi, kata Sashko Kurciski, manajer pemasaran produk, solusi manufaktur, dan NX CAM Siemens. “Kami mengurangi waktu pengerjaan hingga 60% dalam beberapa kasus,” katanya. “Itu [juga] dapat memperpanjang umur alat hingga empat kali lipat.”

Dengan NX 12 CAM terbaru, Siemens telah menambahkan strategi roughing berkecepatan tinggi yang dikembangkan secara internal yang menggunakan teknologi komponen. “Ini adalah teknologi baru bagi kami yang mirip dengan Volumill tetapi dalam beberapa kasus lebih baik,” kata Kurciski. “Ini bukan add-on.”

Teknologi aditif adalah faktor penting lainnya. “Ini akan memiliki beberapa dampak pada industri alat, menurut kami. Salah satunya adalah pendinginan konformal,” kata Iyer. “Dengan teknik aditif, kami melihat pelanggan sudah memikirkan berbagai hal secara berbeda.”

Dengan mesin subtraktif/aditif hybrid di pasar, keuntungannya adalah dapat mengotomatisasi proses di kedua sisi mesin dan di antara kedua sisi tersebut, kata Kurciski. Sebuah toko dapat membuat cetakan dengan sisi aditif dengan saluran pendingin internal, dan kemudian “Anda dapat menggunakan mesin yang sama untuk mencapai permukaan berkualitas tinggi yang mereka butuhkan untuk cetakan”.

Mempercepat Pemesinan, Menambahkan AM

Pemesinan lebih cepat adalah kunci bagi pembuat cetakan, dan pengembang CAD/CAM menawarkan banyak cara untuk mencapainya. “Bukan rahasia besar bahwa pembuat cetakan berada di bawah banyak tekanan hari ini seperti sebelumnya,” kata Clinton Perry, manajer pemasaran produk untuk PowerMill di Autodesk Inc. (San Rafael, CA). “Mereka menghadapi tantangan harian untuk memenuhi harapan pelanggan:mengurangi waktu pengiriman, mempertahankan atau meningkatkan kualitas suku cadang dan meminimalkan biaya, semuanya untuk menawarkan layanan pelanggan tingkat [tinggi]. Pada saat yang sama, pembuat cetakan harus mengawasi jenis teknologi baru yang dapat memberi mereka keunggulan kompetitif.”

Untuk memenuhi tuntutan ini, pembuat cetakan membutuhkan perangkat lunak yang dengan cepat mengubah desain pelanggan menjadi perkakas berkualitas tinggi. “Kecepatan tidak diragukan lagi merupakan tantangan nomor satu di sini. Perangkat lunak CAD/CAM/CAE perlu merampingkan seluruh desain, simulasi, dan alur kerja manufaktur untuk mempersingkat waktu keseluruhan ke pasar,” kata Perry. “Peningkatan kemampuan perangkat keras tentu saja membantu—seperti prosesor 64-bit, multicore, dan komputasi awan—tetapi ada sesuatu yang lebih mendasar. Autodesk dan perusahaan perangkat lunak lainnya terus mengembangkan alat pemodelan yang membantu mengimpor model pelanggan dan dengan cepat mengubahnya menjadi alat yang dapat digunakan. Proses ini sering kali memerlukan tingkat pekerjaan perbaikan model untuk memperbaiki kesalahan pada data yang diimpor.”

Produk pemodelan CAD, seperti Autodesk PowerShape, menawarkan alat untuk mencegah perbaikan menyebabkan penundaan, tambahnya. Perangkat lunak pemodelan yang paling mumpuni dapat menganalisis file CAD yang diimpor untuk mengidentifikasi dan (secara otomatis) memperbaiki masalah yang dapat memperumit manufaktur hilir, kata Perry, dan alat pemodelan permukaan, padat dan langsung memungkinkan pembuat cetakan untuk kemudian dengan cepat mengubah desain pelanggan menjadi perkakas.

Tren utama lainnya adalah simulasi berbasis fisika, kata Mark Hennebique, manajer lini bisnis simulasi Autodesk. Simulasi memungkinkan desain untuk "ditandatangani" sebelum balok baja dikerjakan.

Perangkat lunak simulasi seperti alat analisis Autodesk Moldflow dapat digunakan dalam proses pengembangan untuk membantu mengoptimalkan kemampuan manufaktur dari desain komponen dan kinerja perkakas cetakan pada tahap desain awal, kata Hennebique. “Simulasi memungkinkan beberapa desain untuk dicoba dan diuji, dengan umpan balik yang cepat untuk mengonfirmasi dampak pada siklus pencetakan dan kualitas suku cadang. Variabel seperti posisi gerbang, ketebalan dinding, proses pencetakan, desain sirkuit pendingin, dan sifat material semuanya dapat dimodifikasi dengan umpan balik yang cepat untuk membangun keyakinan bahwa cetakan akan memberikan hasil yang diharapkan pada siklus pencetakan pertama.”

Dalam rilis Moldflow terbaru, pengguna sekarang memiliki akses ke lebih dari 10.000 materi dalam database materi publik, katanya. “Dengan akses ke lebih banyak material, pengguna akan dapat melihat dampak proses manufaktur pada bentuk bagian akhir dan kemampuan manufaktur, memberi mereka kemampuan untuk memilih kombinasi proses/material yang tepat untuk memenuhi kebutuhan proyek. Pengguna juga akan melihat peningkatan kinerja lainnya, mulai dari kecepatan solver hingga kecepatan operasional, membuatnya semakin mudah untuk bergerak menuju solusi.” Selain itu, Moldflow akan dikirimkan bersama Autodesk Fusion 360, memberikan pengguna akses ke interoperabilitas yang lebih baik dan kemampuan CAD/CAE untuk beralih pada desain dan berbagi data, di antara manfaat lainnya.

Munculnya pencetakan 3D sebagai alat manufaktur menawarkan pembuat cetakan kesempatan untuk mengubah cara cetakan dirancang dan dibuat, tambah Perry. “Salah satu contoh bagus melihat pencetakan 3D digunakan untuk merancang cetakan yang mencakup sirkuit pendingin yang lebih dekat mengikuti bentuk yang dicetak. Sirkuit pendingin konformal ini memungkinkan waktu siklus pencetakan dipangkas.” Pembuat cetakan seperti Fado, kata Perry, sekarang menggunakan perangkat lunak desain dan manufaktur Autodesk untuk menambahkan pendinginan konformal ke jumlah cetakan mereka yang semakin banyak.

Modul Cetakan Baru

Pembaruan baru lainnya dari Vero Software adalah VISI 2018 R1 yang memperkenalkan modul Alat Cetakan baru berdasarkan teknologi Assembly-Ng VISI. Modul yang dikembangkan kembali ini memberikan fleksibilitas yang lebih besar saat membangun pemasok dan konfigurasi alat non-standar. Template yang dapat disesuaikan, termasuk pengelolaan pelat kosong dan pelat yang telah dibor sebelumnya, memungkinkan pembuatan tata letak alat yang mudah dan pengeditan yang ditingkatkan pada setiap tahap desain.

“Alat Cetakan baru memberikan tingkat fleksibilitas yang lebih besar untuk pembuatan alat dan pengeditan lanjutan. Ini memungkinkan penyesuaian pada setiap tahap desain alat. Semua komponen rakitan diperbarui secara otomatis saat penyesuaian pelat dilakukan, termasuk data pembuatan rongga komponen,” kata Marco Cafasso, manajer produk VISI Vero.

Penyempurnaan telah dibuat dalam modul prediksi lengkung aliran plastik untuk meningkatkan akurasi hasil untuk polimer teknis yang kompleks. Perbaikan ini telah dicapai dengan revisi lengkap dari algoritma untuk fase holding, kata perusahaan. Penyesuaian perhitungan tekanan dan laju aliran, dikombinasikan dengan pemecah bentuk baru, dapat mengurangi waktu perhitungan untuk proses hingga 40%.

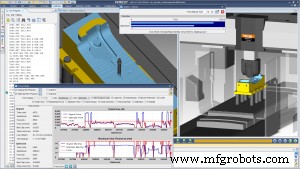

Memverifikasi Simulasi

Perancang cetakan memiliki toleransi yang ketat, jadi mencegah kesalahan kecil dan goresan itu penting, kata Gene Granata, manajer produk Vericut untuk CGTech (Irvine, CA). “Program cetakan biasanya banyak dan besar, jadi verifikasi offline adalah kunci untuk menjaga mesin tetap berjalan. Pengguna dapat menjalankan simulasi dalam proses batch untuk memastikan [semua] program NC akan membuat cetakan akhir yang Anda harapkan. Selain itu, dengan lebih banyak metode manufaktur yang tersedia untuk membuat cetakan [pemesinan, AM, EDM die sinking, dll.], perangkat lunak simulasi dapat memberikan informasi berharga untuk membantu toko memprediksi waktu produksi dan mempertahankan tingkat produksi yang optimal.”

Jadwal waktu terkompresi berarti pembuat cetakan mencari cara untuk bekerja lebih ramping dan lebih cepat, tambahnya. “Vericut Force adalah modul program NC berbasis fisika yang menganalisis kondisi pemotongan secara mikro dan mengoptimalkan laju umpan program untuk mencapai ketebalan chip yang ideal, tetapi tanpa melebihi batas gaya alat atau daya spindel alat berat. Optimalisasi gaya menciptakan program NC yang paling efektif untuk pahat potong, material stok, dan kondisi pemesinan tertentu. Hasilnya adalah penghematan waktu yang signifikan, suku cadang berkualitas lebih tinggi dengan permukaan akhir yang lebih baik, dan alat pemotong dan masa pakai alat berat yang lebih baik,” katanya.

The interest in AM among moldmakers is keen, Granata noted, and the new Vericut Additive Module simulates both additive material deposition and traditional machining capabilities on new hybrid CNC machines. “AM on hybrid machines can make building certain precision molds, and mold repairs, easier and faster. And with additive programming software becoming more capable, we are seeing a new trend:the desire to simulate any manufacturing process, in any order, to obtain the confidence [they will] make the final part that was intended,” Granata said. “Users rely on our software to ensure all NC programs will run correctly, and optimally, on their CNC machines. To do the best job, users [should] choose simulation software that is driven by the same NC code that will drive the machine, thereby ensuring the highest level of verification possible.”