Janji PLM untuk Industri Manufaktur yang Terhubung

Rilis baru menambahkan versi cloud, simulasi, augmented reality/virtual reality, dan penawaran tambahan, sambil melihat masa depan IIoT manufaktur

Kompleksitas meresap dalam desain komponen dan proses manufaktur saat ini. Dalam perangkat lunak manajemen siklus hidup produk (PLM) terbaru, produsen mendapatkan lebih banyak pilihan, dengan fungsionalitas baru yang ditambahkan untuk membantu memvisualisasikan proses manufaktur dengan teknologi yang mencakup augmented reality (VR) dan virtual reality (VR). Kemampuan ini memungkinkan produsen untuk menangani peningkatan kompleksitas desain dengan Industrial Internet of Things (IIoT) dan Industri 4.0, membantu mereka memvalidasi pengembangan produk yang semakin kompleks pada tahap paling awal, menghemat waktu dan biaya produksi.

Portofolio PLM pabrikan mencakup aplikasi manajemen data produk (PDM) ditambah spektrum penuh CAD/CAM/CAE untuk kemampuan desain, manufaktur, dan visualisasi digital. Pengembang besar, termasuk Siemens PLM Software (Plano, TX), Dassault Systèmes (Paris) dan PTC (Needham, MA), semuanya menyertakan rangkaian lengkap alat PLM, tetapi beberapa, termasuk Aras Corp. (Andover, MA) dan lainnya menawarkan Alat khusus PDM yang mencakup integrasi dan dukungan CAD yang luas tetapi bukan sistem CAD/CAM/CAE tradisional yang berdiri sendiri. Banyak tetapi tidak semua penawaran PLM menampilkan versi cloud-only, atau seperti Aras tersedia di solusi lokal dan solusi berbasis cloud. PLM juga mencakup alat manufaktur digital penting yang memungkinkan produsen untuk meletakkan peralatan di lantai pabrik dan menguji proses di lantai pabrik sebelum menyelesaikan desain pabrik. Akhir-akhir ini, pengembang telah menambahkan modul atau aplikasi terpisah yang memperluas jangkauan mereka ke arena manufaktur aditif (AM).

Memvisualisasikan Proses Manufaktur

Mempercepat proses pengembangan produk dan meningkatkannya dengan informasi yang lebih cepat, lebih baik, dan lebih akurat adalah tujuan penting bagi PLM seiring industri yang terus maju ke IIoT. Augmented reality dalam tinjauan desain membuat perbedaan, menurut Francois Lamy, wakil presiden PTC, manajemen solusi PLM.

“Ketika tim menjadi lebih terdistribusi secara global, terkadang sulit untuk melibatkan semua orang untuk meninjau desain produk secara tepat waktu, mengumpulkan semua informasi yang diperlukan untuk peninjauan, dan mendapatkan umpan balik untuk tindakan di masa mendatang,” kata Lamy. “Menggunakan augmented reality (AR), anggota tim dapat memvisualisasikan, berinteraksi, dan memberikan umpan balik tentang desain produk dari mana saja di dunia. AR memungkinkan pemangku kepentingan untuk berinteraksi dengan model 3D produk, seperti berjalan-jalan di sekitarnya dan melihat status model yang berbeda—termasuk masuk ke dalam model itu sendiri.”

Dengan akuisisi aplikasi Thingworx IoT (pada 2013) dan platform Vuforia AR (pada 2015), PTC terus membangun portofolio PLM berkemampuan AR yang ditujukan untuk era Industri 4.0.

“Untuk memenuhi harapan pelanggan secara memadai, produsen perlu mengubah proses pengembangan produk mereka untuk memahami dan memanfaatkan data dari produk di lapangan,” kata Lamy. “Mencatat informasi produk pada gambar CAD tidak lagi memotongnya karena produk menjadi lebih kompleks. Produsen perlu lebih terorganisir dengan proses pengembangan produk mereka.”

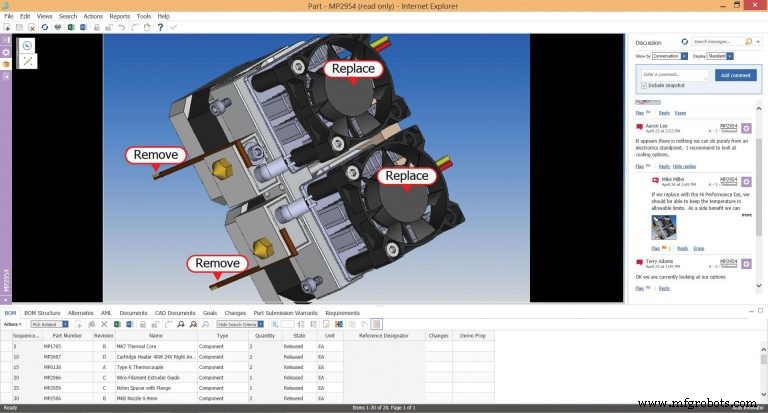

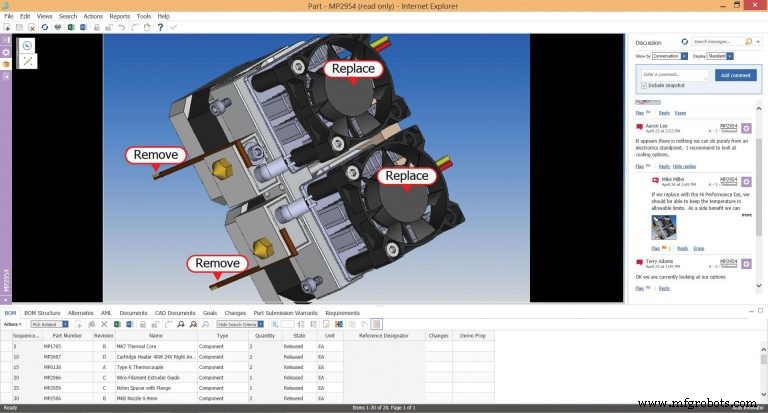

Memiliki sistem PLM yang komprehensif memberikan landasan yang kuat untuk memanfaatkan kemampuan IoT, tambahnya. “Dengan menggabungkan semua informasi produk ke dalam satu tampilan definisi produk digital, organisasi dapat memastikan bahwa semua pemangku kepentingan mengakses informasi produk yang paling akurat dan terkini,” katanya. “Dengan sistem PLM, semua informasi disederhanakan ke dalam satu format daftar bill of material [BOM].”

Pelanggan mencari solusi untuk menghadapi meningkatnya kompleksitas sistem mereka, dorongan untuk solusi yang dipersonalisasi dan kebutuhan untuk pengiriman yang lebih cepat ke pelanggan, tambah Garth Coleman, wakil presiden, pemasaran untuk merek Enovia Dassault Systèmes. “Pada saat yang sama, mereka perlu mempercepat inovasi dan menurunkan biaya. Akibatnya, perusahaan ingin menerapkan platform inovasi produk, platform yang mengubah perusahaan mereka secara digital.

“Kami melihat minat besar pada perusahaan yang ingin mewujudkan nilai penerapan di atas cloud,” tambah Coleman. “Dengan menggunakan solusi cloud-ready, perusahaan dapat membuka perusahaan untuk pemangku kepentingan internal dan eksternal yang kapan saja, di mana saja dapat berpartisipasi dalam kolaborasi, sambil memiliki fleksibilitas dan skalabilitas untuk tumbuh seiring berjalannya waktu.”

Banyak minat yang ditunjukkan dalam menambahkan nilai melalui teknologi seperti AM, kata Coleman, dan dalam augmented reality. “3DExperience Center kami di Wichita, yang merupakan kolaborasi antara WSU [Wichita State University] dan NIAR [National Institute for Aviation Research], dibuka tahun lalu dan kami memiliki perusahaan dari semua industri yang berkunjung untuk melihat bagaimana mereka dapat menggabungkan dan memanfaatkan teknologi terbaru sebagai bagian dari transformasi digital mereka,” katanya. “Contoh dari kolaborasi ini adalah memeriksa dan mempelajari bagaimana sel MRAM hibrida [Multiple Robotic Manufacturing Advanced Manufacturing] dapat secara fleksibel mengintegrasikan berbagai teknologi seperti VR/AR, IoT, dan pembelajaran mesin untuk membantu perusahaan membangun pabrik masa depan dengan kelincahan produksi maksimum. .”

Mengurai Kompleksitas

Produk dan sistem yang kompleks dapat menantang para insinyur terpandai saat ini, dan industri membutuhkan solusi yang lebih kreatif untuk membantu menavigasi kompleksitas yang meningkat ini, yang sering kali disebabkan oleh perangkat lunak tingkat tinggi yang melekat pada produk untuk IIoT.

“Secara tradisional ada penekanan yang tidak proporsional di sisi CAD,” kata Marc Lind, wakil presiden senior, strategi, untuk Aras. “Kami memulai dengan perspektif PLM, memungkinkan kemampuan lintas platform untuk mengembangkan produk yang canggih. Saat ini, ini benar-benar lebih tentang produk yang cerdas dan terhubung, di mana Anda melihat sistem sistem.”

Produk-produk yang terhubung ini dapat berupa perangkat lunak dan elektronik pada komponen otomotif, atau suku cadang dirgantara, yang memerlukan sistem PLM seperti Aras Innovator yang mampu menangani kompatibilitas lintas platform, tambahnya. “Sisi elektronik, wire harnessing [dalam otomotif] sama dengan jika tidak lebih besar dari aspek lainnya.” Konektivitas adalah kuncinya, kata Lind. “Apa yang Anda lihat dengan gerakan Siemens, mereka langsung masuk ke lingkungan penulisan. Kami fokus pada tingkat proses, tentang mengaktifkan kemampuan lintas disiplin ilmu, dan kami siap melayani di lapangan.

"Kami agnostik CAD," tambah Lind. “Kami mulai dari perspektif bahwa perusahaan memiliki banyak alat CAD yang berbeda dan mereka akan dapat menyatukannya dan pindah ke pabrik dan beroperasi dengan Digital Twin.

Kompleksitas meningkat secara eksponensial dengan produk yang cerdas dan terhubung, kata Lind. “Produk tidak dilengkapi dengan baik untuk menghadapi itu. Apa yang benar-benar terjadi adalah, di seluruh perusahaan besar dan kecil sedang terganggu, ”tambahnya.

Pada bulan Januari, Aras mengumumkan telah mengakuisisi bisnis perangkat lunak pemeliharaan, perbaikan, dan overhaul (MRO) Impresa dari Infospectrum, yang menurut Aras akan menyediakan serangkaian kemampuan MRO pelengkap untuk membantu produsen mentransformasikan pengembangan dan pemeliharaan produk kompleks secara digital. Kesepakatan itu memberi Aras kemampuan untuk mengirimkan PLM dan MRO pada satu platform dan memperluas Thread Digital ke lapangan.

Aras baru-baru ini mengumumkan bahwa produsen mobil Jerman BMW Group menerapkan platform Aras PLM sebagai tulang punggungnya untuk manajemen data pengujian. Sistem ini akan mendukung perencanaan, penjadwalan, pelaksanaan, dan dokumentasi pengujian kendaraan dan hasil pengujian pembuat mobil di berbagai tahap pengembangan. Sistem Aras memungkinkan hasil penelusuran dan akan memainkan peran penting dalam pengembangan kendaraan produksi, menurut Aras.

Menambahkan EDA, Desain Generatif, dan Manufaktur Aditif

Dalam beberapa tahun terakhir, Siemens PLM telah memperluas portofolio simulasi otomatisasi desain elektronik (EDA), mengakuisisi pengembang CAD/CAM elektronik Mentor Graphics senilai $4,5 miliar pada November 2016 dan baru-baru ini membeli Solido Design Automation Inc. (Saskatoon, SK) untuk jumlah yang tidak diungkapkan. Musim gugur yang lalu Siemens merilis pembaruan portofolio perangkat lunak simulasi CAE Simcenter, pada waktu yang hampir bersamaan dengan pembaruan NX 12 CAD/CAM baru perusahaan yang menyertakan modul manufaktur aditif.

“Kami melihat sejumlah pesan utama datang kembali dari pelanggan kami. Pertama, perluasan berkelanjutan dari perangkat elektronik dan perangkat lunak tertanam dalam produk tumbuh lebih cepat dari sebelumnya; perusahaan yang dulu menggolongkan diri mereka sebagai teknik mesin sekarang harus bersaing di dunia di mana sistem terintegrasi berkuasa,” kata Paul Brown, direktur senior pemasaran produk NX. “Sebagai penyedia alat PLM, kami harus memenuhi tuntutan tersebut.”

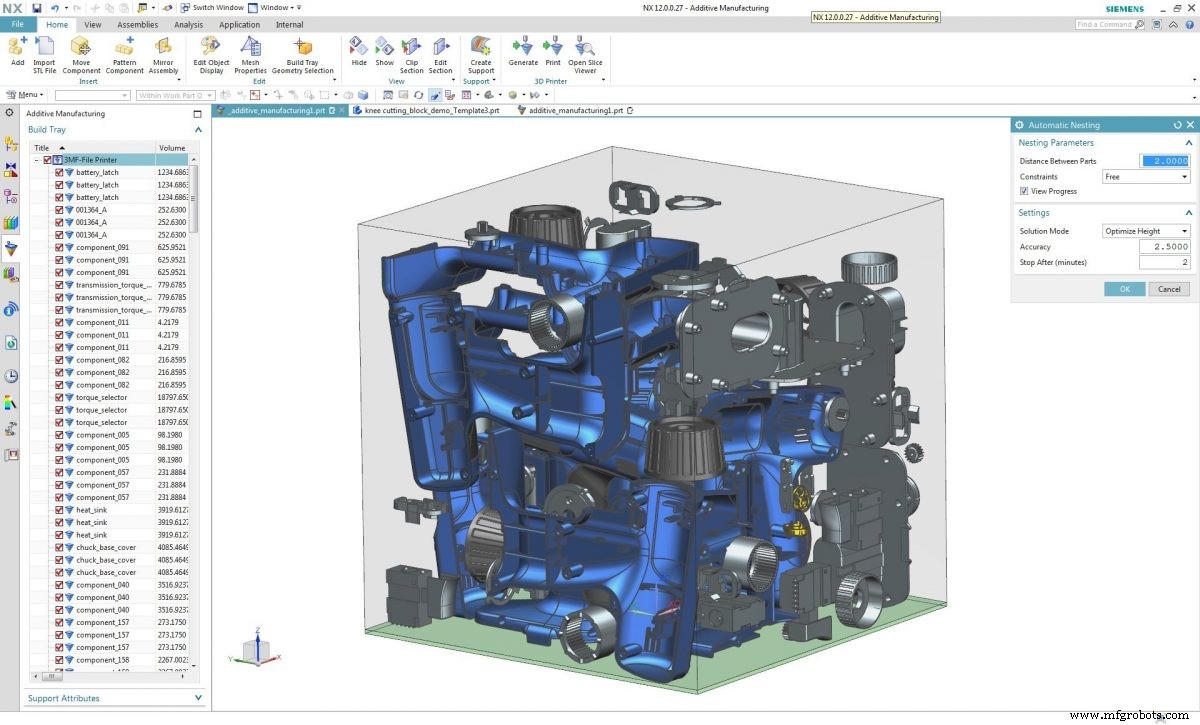

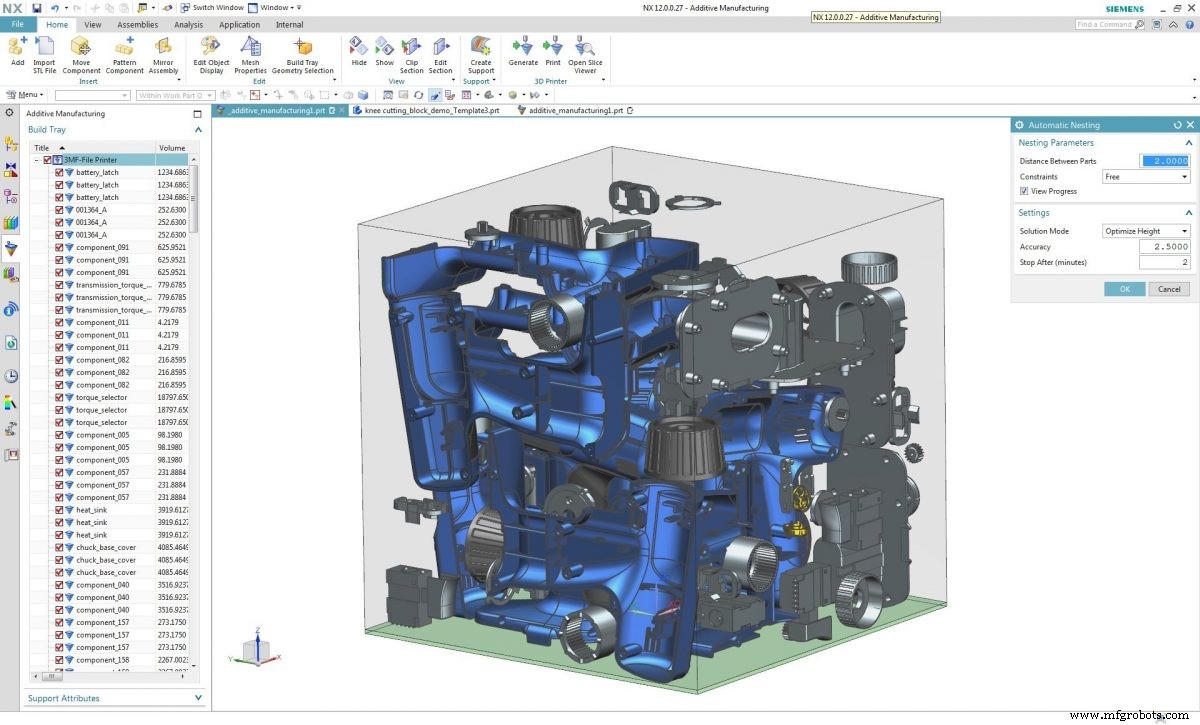

Produsen memperluas penggunaan AM mereka, Brown menambahkan, dengan perusahaan yang ingin mengembangkan produk untuk meningkatkan kinerja, mengurangi jumlah suku cadang, atau mengurangi berat. “Ini lebih dari sekedar masalah manufaktur. Ini adalah masalah yang harus kami selesaikan melalui seluruh siklus proses mulai dari desain hingga mesin,” katanya.

Alat NX terbaru memanfaatkan pemodelan konvergen Siemens, kata Brown. NX 12 baru mencakup alat baru yang memperluas kemampuan di bidang desain generatif, membangun solusi seperti pemodelan konvergen dan penggunaan teknologi seperti optimasi topologi.

“Di lini produk NX, kami terus memberikan solusi baru seperti teknologi Model Konvergen untuk memungkinkan perusahaan menggunakan teknik pemodelan baru untuk membuat desain kompleks lebih cepat dari sebelumnya. Pemodelan konvergen juga membantu perusahaan yang menggunakan pendekatan rekayasa balik untuk merancang dengan menghilangkan elemen yang memakan waktu dalam mengubah data menjadi bentuk yang dapat digunakan untuk aplikasi hilir untuk bekerja,” kata Brown.

“Teknik pemodelan generatif menjadi diterima dan diharapkan oleh pelanggan kami, memiliki sistem yang membantu menyarankan solusi untuk masalah desain yang dapat diulang. Menggunakan daya komputasi yang terus meningkat di desktop untuk mengeksplorasi lebih banyak alternatif desain memungkinkan para insinyur untuk mengadopsi solusi baru untuk masalah desain mereka,” tambahnya.

Peningkatan penggunaan AM juga memungkinkan para insinyur untuk melihat solusi baru dalam desain, pendekatan yang meningkatkan hal-hal seperti pembobotan ringan menggunakan struktur tipe kisi, atau bentuk baru yang mengurangi jumlah bagian dan memberikan keuntungan dalam hal memenuhi tujuan produk dengan bahan yang lebih sedikit. dan hal-hal seperti waktu perakitan yang lebih sedikit, menurut Brown. “Pendekatan ini menghubungkan kembali ke penggunaan teknik generatif dalam desain,” katanya.

Siemens terus berinvestasi di AM, “baik dari aspek dukungan manufaktur yang melihat teknologi baru yang muncul seperti berbagai bahan dan tekstur, dan dalam aspek desain dengan fungsionalitas seperti kisi dan struktur pendukung,” kata Brown.

NX memperluas solusi AM baru di NX dengan memasukkan modul baru, NX AM untuk HP Multi Jet Fusion, disertifikasi oleh HP dan didukung oleh Materialise, untuk menyiapkan pekerjaan cetak untuk printer 3D HP Jet Fusion 4200, menurut Siemens. Modul NX dikatakan memungkinkan pelanggan untuk mengembangkan dan mengelola suku cadang dalam satu lingkungan perangkat lunak untuk solusi pencetakan Multi Jet Fusion, menghindari konversi data dan alat pihak ketiga yang mahal dan memakan waktu, dan meningkatkan alur kerja desain-ke-bagian secara keseluruhan. efisiensi.

Selain itu, Siemens mengembangkan aplikasi untuk simulasi proses AM di Simcenter 3D, yang menurut perusahaan merupakan alat penting untuk membantu produsen membuat industri AM dengan mencetak komponen pertama kali dengan benar. Aplikasi simulasi ini merupakan bagian integral dalam solusi AM end-to-end Siemens.

“Teknologi transformatif seperti manufaktur aditif dan robotika canggih menawarkan potensi luar biasa bagi produsen dari semua ukuran untuk mendapatkan keunggulan kompetitif,” kata Zvi Feuer , wakil presiden senior perangkat lunak rekayasa manufaktur untuk Perangkat Lunak PLM Siemens, dalam sebuah pernyataan. “NX memberikan solusi terintegrasi bagi produsen suku cadang untuk memanfaatkan teknologi canggih ini, menciptakan kemampuan untuk meningkatkan kinerja bisnis secara keseluruhan, dan membantu menciptakan bengkel mesin yang benar-benar digital.”

Membuat Semuanya Bekerja

Masalah utama untuk PLM adalah bagaimana memperluasnya di luar organisasi teknik tempat PLM lahir, kata Bob Yancey, direktur, strategi industri manufaktur dan produksi, Autodesk Inc. (San Rafael, CA). “Pengembangan produk mencakup lebih dari sekadar rekayasa, dan menghubungkan aliran data dari desain hingga produksi manufaktur sangat penting untuk mendapatkan nilai penuh dari PLM,” kata Yancey. “PLM membantu produsen memastikan bahwa individu dan sistem bisnis menerima informasi pengembangan produk yang akurat dan tepat waktu, membantu orang membuat keputusan yang lebih baik dengan lebih cepat.”

Peningkatan fidelitas data dan kinerja proses sepanjang siklus hidup dapat secara signifikan mengurangi keseluruhan waktu ke pasar, dengan pelanggan Autodesk melaporkan peningkatan 50% dan lebih tinggi. Misalnya, proses perubahan pelanggan Autodesk Fusion Lifecycle Mesa Labs telah dikurangi dari dua minggu menjadi dua hari sejak mengimplementasikan Autodesk PLM di cloud, kata Yancey. “Itu peningkatan 80%, dicapai dengan menghubungkan data produk mereka dengan sistem ERP mereka. Sebelum PLM, pelanggan Autodesk telah melaporkan hingga 90% kesalahan dalam produksi akibat informasi yang hilang atau salah, menciptakan masalah kualitas dan tingkat memo yang tinggi.”

Pelanggan lain, Novacentrix, pengembang solusi pengawetan fotonik, menerapkan Siklus Hidup Fusion dan melihat pengurangan limbah sebesar 84%, kata Yancey. Willerby, produsen pondok liburan dan rumah, melihat pengurangan NCR dari 54 per bulan menjadi enam, dengan tingkat akurasi BOM melebihi 99%, peningkatan 20% pada 12 bulan sebelumnya, katanya.

“Kesalahan akan terus terjadi dan perubahan akan diperlukan, tetapi menutup lingkaran antara manufaktur, pengembangan produk, dan sistem bisnis perusahaan dengan PLM meningkatkan kemampuan perusahaan untuk belajar,” kata Yancey. “Pembelajaran ini didasarkan pada kumpulan data [fakta vs. mitos] dan menciptakan lingkungan peningkatan berkelanjutan dan memastikan eksekusi kelas terbaik.”

Autodesk berfokus pada menghubungkan desain dengan proses manufaktur hilir, kata Yancey, dan simulasi produk dan simulasi manufaktur adalah bagian dari menghubungkan desain dengan manufaktur. “Autodesk memiliki portofolio desain, simulasi, manufaktur, dan solusi manajemen data yang luas, dan telah menjadi yang terdepan dalam menggunakan solusi berbasis cloud untuk menghubungkan desain ke manufaktur dengan lebih baik di seluruh rantai pasokan pengembangan produk terdistribusi. Cloud telah menjadi pengubah permainan, membuat PLM dapat dicapai oleh produsen dari semua ukuran, menghilangkan hambatan teknologi dan sumber daya, serta menyediakan kolaborasi real-time yang aman dan terhubung di mana saja di dunia melalui browser web.”

Dengan teknologi yang muncul seperti AM, Industri 4.0 dan IoT, pembelajaran mesin, dan kecerdasan buatan, sifat PLM dan apa yang perlu disampaikannya berubah, kata Yancey. “PLM perlu bergerak lebih dari sekadar pengarsipan data untuk menganalisis data, belajar dari data, dan [mengekstraksi] tren prediktif dari data untuk memanfaatkan sejumlah besar informasi yang sekarang atau akan ada dalam proses pengembangan produk.”

PLM awalnya sebagian besar difokuskan pada manajemen data produk, tetapi perannya berkembang dengan penggunaan AR, kata Stuart Weiler, direktur PLM di Elite Aerospace Group (EAG; Irvine, CA), produsen komponen kedirgantaraan dan pengguna perangkat lunak PTC Windchill PLM . Weiler baru-baru ini membahas topik tersebut dalam sebuah artikel, “PLM, Augmented Reality Sharpen the Cutting Edge,” Teknik Manufaktur , Maret 2017.

“Saya akan mengatakan bahwa awalnya itu hanya tentang PDM,” kata Weiler. “Seiring waktu, [PLM] menjadi satu-satunya sumber kebenaran. Tapi itu masih belum terintegrasi seperti yang seharusnya.”

Integrasi PLM menjadi lebih mudah karena lebih banyak produsen menggunakan standar terbuka terbaru, seperti LANGKAH 242, katanya. “Ke depan, akan ada banyak orang yang menggunakannya—LANGKAH 242 akan menjadi standar yang diterima. Sebagian besar sistem CAD akan cocok dengannya.”

Alat yang lebih baru seperti AR dengan PLM mewakili keuntungan bagi pengguna di lokasi yang jauh dari operasi global. "Semua orang perlu mengakses informasi," kata Weiler. “PTC memiliki [Thingworks] Navigasi dan Anda tidak perlu tahu PLM. Anda dapat mengaksesnya di mana saja, dan itulah tren yang kami butuhkan.”

Versi 1.6 terbaru dari Navigasi memberi pengguna “semacam dasbor untuk IoT. Mereka menyebutnya mashup,” tambah Weiler. Perangkat lunak ini seperti panel kaca dari semua hal dalam sistem, tambahnya, dan EAG baru saja mulai menggunakan beberapa kemampuan AR-nya.

"Kami menggunakan sedikit augmented reality," katanya. “Tujuan kami adalah mulai menggunakannya di lantai pabrik.”