Kontrol Alat Pemotong Berbasis Sensor, Alat Mesin Berpindah Dari Papan Gambar ke Mainstream

Faktor kunci keberhasilan untuk inisiatif Industri 4.0 dan IIoT (Industrial Internet of Things) adalah munculnya sensor yang lebih banyak dan lebih baik di pusat permesinan, dan bahkan di alat pemotong itu sendiri. Sensor ini menyediakan data dan konektivitas yang merupakan fondasi untuk "pabrik masa depan".

Namun, jauh dari futuristik, ada berbagai "sensor pintar" yang tersedia saat ini—mengumpulkan data dan menunjukkan kepada operator kesehatan alat berat mereka dan proses pemotongan logam. Evolusi dicapai melalui pengukuran posisi bagian dan bentuk geometris bagian akhir yang semakin akurat, serta konfigurasi dan kontrol alat yang digunakan dalam proses.

Teknik Manufaktur meminta sejumlah pakar industri untuk menilai kondisi sistem kontrol pemotongan berbasis sensor saat ini, dan juga mengamati bola kristal untuk membantu mengidentifikasi peluang di masa depan.

Sekarang dan di Masa Depan

Di bidang kontrol dan pengoptimalan berbasis sensor, di mana kita berada dalam kontinum dari papan gambar hingga produk dewasa? Jawaban atas pertanyaan itu adalah, “Tergantung.”

“Untuk pengukuran dasar dan kontrol adaptif, kami berada di sepanjang kurva pembelajaran,” kata Frank Powell, manajer produk untuk produk penggilingan di Marposs Corp. (Auburn Hills, MI). “Peralatan mesin dapat dilengkapi dengan berbagai sensor dan transduser dalam proses. Pada tingkat pertama, sensor ini digunakan untuk perlindungan alat berat karena sistem dapat bereaksi 1000 kali lebih cepat daripada operator terhadap regangan gaya yang tidak terduga atau potensi benturan. Teknologi berkembang melalui pengukuran posisi bagian dan bentuk geometris bagian akhir yang semakin akurat, serta konfigurasi dan kontrol alat yang digunakan dalam proses.”

Dalam hal Industri 4.0, teknologi manufaktur alat pemotong digital jauh lebih dekat ke papan gambar daripada produk matang, menurut Neil Munson, spesialis penjualan teknis untuk Silent Tools di Sandvik Coromant (Fair Lawn, NJ). “Kami berada di jurang perubahan paradigma dalam industri kami. Faktanya, kami mengambil lompatan awal ke alat pemotong cerdas berbasis sensor di perusahaan kami,” katanya.

Joe Volansky dari BadAxe Tooling Solutions memiliki pandangan yang sedikit berbeda. “Produk telah terbukti dan baik di sepanjang kurva pembelajaran, dan dapat diterapkan dengan cara yang revolusioner,” kata Volansky. “Dalam kasus kami, kami memperkenalkan produk untuk operasi penggilingan berdasarkan sains yang telah terbukti, yang menghadirkan solusi dengan cara yang benar-benar baru di ujung fisika mesin.” BadAxe Tooling Solutions adalah aliansi dari tiga perusahaan AS:Briney Tooling Systems (Bad Axe, MI), Fullerton Tool Co. (Saginaw, MI) dan BlueSwarf LLC (State College, PA).

“Pendapat saya adalah bahwa kami berada di tengah kurva dalam hal pengembangan,” kata Wade Anderson, manajer spesialis produk dan manajer Pusat Teknologi untuk Okuma America Corp. (Charlotte, NC). “Untuk efisiensi peralatan dasar dan kemampuan untuk berkomunikasi dengan perangkat periferal, ada sejumlah solusi siap pakai yang siap digunakan saat ini. Namun, teknologi kecerdasan buatan (AI) dan augmented reality (AR) semakin berkembang.”

Dengan banyaknya data yang sekarang dihasilkan dari peralatan di lantai pabrik, teknologi yang akan datang yang dirujuk Anderson sangat penting, menurut Andy Henderson, wakil presiden teknik untuk Praemo (Kitchener, ON). “Di dunia otomasi, telah terjadi evolusi yang sangat ‘fisik’ sejak tahun 1970-an,” kata Henderson. “Perbatasan berikutnya adalah evolusi 'mental'—menambahkan kecerdasan ke data menggunakan AI dan pembelajaran mesin (ML). Pada kontinum, teknologi ini matang dan digunakan terus menerus di ruang pribadi dan konsumen (Google, Amazon, Facebook, dll.). Aplikasi di dalam industri manufaktur telah tertinggal, tetapi perangkat lunak yang menggunakan teknologi ini, seperti Razor, membantu toko mesin menyadari nilai AI dan ML.” Razor adalah produk Praemo yang terhubung ke sumber data, mengumpulkan informasi, dan memberikan wawasan serta rekomendasi yang disarankan untuk membantu pengguna mengambil tindakan pencegahan guna mengurangi waktu henti peralatan, mengoptimalkan proses produksi, dan mengelola risiko.

Aturan Sensor!

Pakar industri kami semuanya sepakat tentang peran kunci yang dimainkan sensor. Ada pepatah lama, "Apa yang diukur akan dikelola." Meskipun tidak pasti siapa yang mengatakannya (beberapa menyarankan Lord Kelvin, yang lain Peter Drucker), ini menggarisbawahi fakta bahwa setiap upaya untuk mengontrol atau mengoptimalkan mesin harus didasarkan pada data yang cepat, akurat, dan andal pada titik kontak utama—di mana alat pemotong memenuhi benda kerja.

Secara teknis, teknologi untuk berhasil mengumpulkan, mendistribusikan, dan menganalisis data untuk kontrol adaptif telah tersedia jauh sebelum minat saat ini di Industri 4.0 dan IIoT. Secara historis, peralatan pengukur dalam proses dapat melacak akarnya kembali lebih dari 60 tahun (misalnya, pengukur Mario Possati untuk memeriksa suku cadang selama penggilingan). Namun, kemajuan besar dalam sensor telah terjadi baru-baru ini.

Teknologi Terbaru

Salah satu kemajuan ini adalah alat bor yang secara otomatis mengkompensasi keausan ujung tombak. “Terlepas dari betapa canggihnya alat mesin CNC, itu tidak dapat secara otomatis mengimbangi keausan mutakhir pada alat yang membosankan,” kata Anthony Bassett, presiden Rigibore Inc. (Mukwonago, WI). “Alat ActiveEdge kami yang bertenaga baterai mengotomatiskan ukuran tepi potong pahat yang membosankan dalam proses. Alat ini menggunakan teknologi nirkabel untuk menyesuaikan beberapa diameter ujung tombak dari jarak jauh pada satu alat, mengoptimalkan kinerja proses dan menghilangkan kebutuhan akan intervensi operator.”

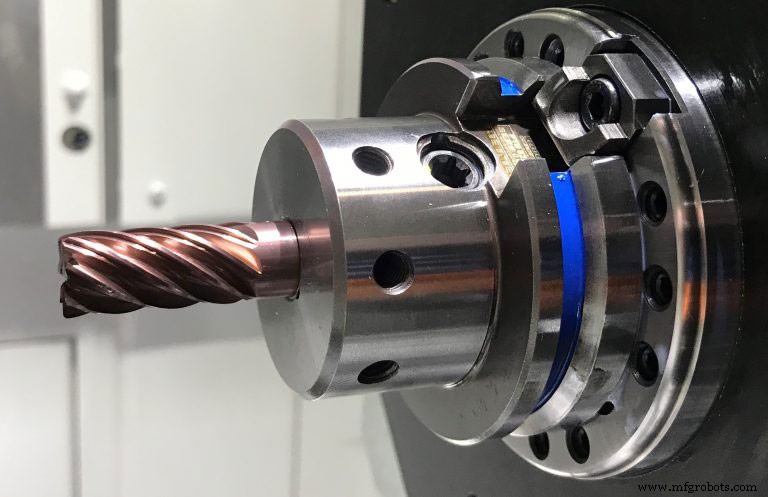

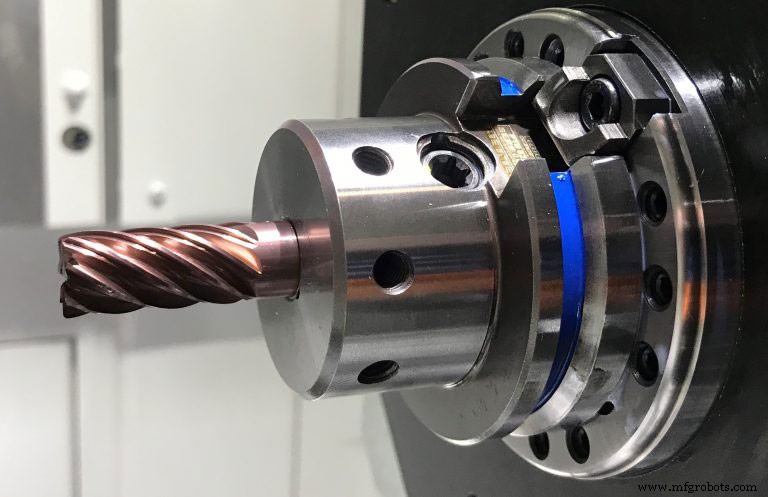

Menempa wilayah baru di area penggilingan adalah sistem perakitan dan perangkat lunak BadAxe Smart Tool. BadAxe menggantikan trial-and-error dengan fisika untuk segera mencapai "sweet spot" mesin saat dinyalakan, menurut perusahaan. Dengan menggunakan pengukuran pola frekuensi getaran tetap untuk kombinasi tertentu dari mesin, spindel, pemegang pahat, dan pahat, algoritme dan analitik yang dipatenkan perusahaan menghitung zona stabilitas optimal untuk pengoperasian alat berat. Hasilnya adalah off-the-shelf, toolholder dan tool yang telah diseimbangkan dan dirakit, ditambah antarmuka software yang dioptimalkan untuk masing-masing mesin.

“Semua orang tahu bahwa getaran dan obrolan adalah faktor pembatas utama dalam pemesinan berkecepatan tinggi,” kata Volansky dari BadAxe. “Biasanya, operator menggunakan trial-and-error untuk menemukan feed, kecepatan, lebar potong, dan kedalaman potong yang tepat. Dalam banyak kasus, mereka pikir mereka telah mencapai tembok dalam hal kinerja ketika, pada kenyataannya, operasi bebas obrolan akan ditemukan dalam pengaturan kontra-intuitif di mana tingkat penghilangan logam yang jauh lebih tinggi ada. Penyiapan itu ditentukan oleh produk kami segera dari start-up, terlepas dari step-over, pemotongan slot penuh, atau sudut. Teknologi yang mendasarinya telah terbukti secara signifikan meningkatkan ROI pekerjaan oleh organisasi seperti Boeing Phantom Works, Departemen Pertahanan AS, dan lainnya.”

BadAxe sedang membangun database besar untuk mesin yang berbeda dan kombinasi perakitan. Jika mesin pelanggan tidak ada dalam database, pengujian satu kali dapat dilakukan untuk menentukan dinamika penyetelannya.

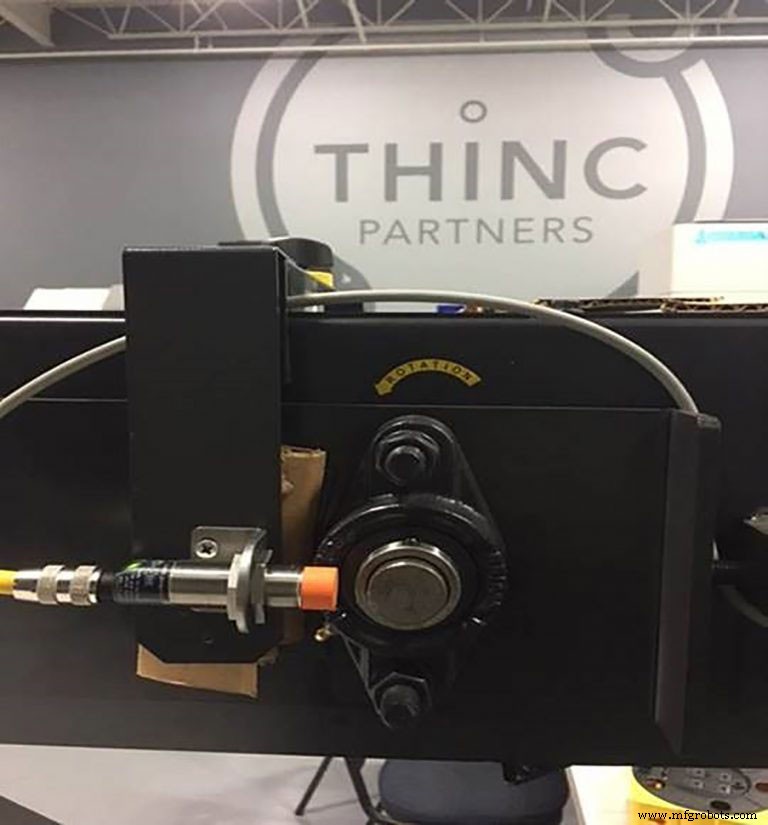

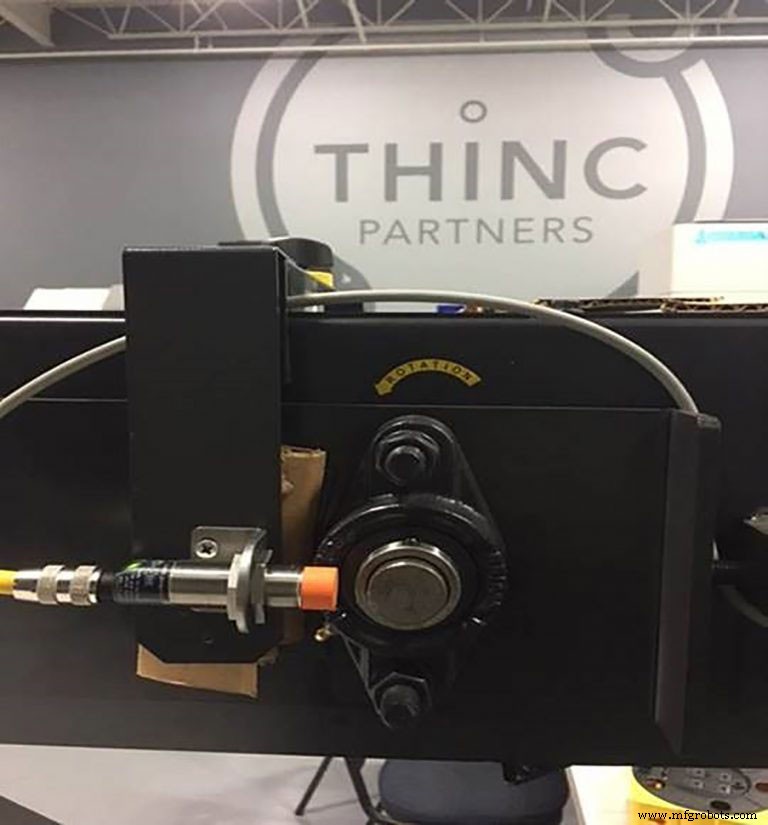

Perpindahan dari sensor dalam proses ke sensor dalam alat adalah Sandvik Coromant dengan memperkenalkan SilentTools+ intelligent alat pemotong. “SilentTools+ adalah solusi perkakas teredam untuk memberikan wawasan luar biasa tentang proses pemesinan yang terlalu lama di mana operator biasanya tidak tahu apa-apa,” kata Munson.

“Pemesinan long-overhang di fasilitas berteknologi tinggi merupakan tantangan karena [operator] ingin mengontrol proses sampai ke ujung pemotongan,” katanya. “Kami telah menyematkan sensor di dalam SilentTools kami yang berkomunikasi melalui Bluetooth dengan antarmuka grafis sehingga operator memiliki mata dan telinga di dalam alat berat yang tertutup dan jauh di dalam lubang. Selain itu, ia memiliki fitur yang memungkinkan penyiapan cepat dan mudah dengan menentukan kapan ujung pemotong berada di tengah.”

Menggunakan sistem SilentTools+, defleksi pahat, obrolan, gaya potong, beban pahat, dan suhu dipantau secara real time. “Karena wawasan tentang semua area ini, kami pikir tingkat memo akan berkurang dan peningkatan produktivitas akan terwujud, menghasilkan penghematan nyata,” tambah Munson.

Mohon Informasi!

Sementara beberapa keluaran sensor hanya untuk informasi, nilai tambah adalah ketika sinyal sensor diproses dan digunakan untuk mengontrol kualitas bagian dan kondisi alat. Pabrikan dapat meminimalkan jalur pahat dan waktu pemesinan, meningkatkan penyelesaian permukaan, memaksimalkan masa pakai alat berat, dan secara efisien mengerjakan suku cadang yang lebih menantang, seperti yang memiliki geometri kompleks, dinding tipis, silinder berongga, dan poros ramping.

Kata Anderson, “Sistem Pemantauan Okuma adalah langkah awal yang baik. Ini memungkinkan hingga 64 input berbeda yang dapat disesuaikan dengan kebutuhan spesifik proses. Kami memiliki pelanggan yang mampu mengukur waktu henti alat berat dan menganalisis data OEE [keefektifan peralatan secara keseluruhan] untuk menentukan bahwa hal sederhana adalah mematikan alat berat ketika operator terikat di tempat lain. Dengan menggunakan sistem pemantauan, operator [dapat diperingatkan] bahwa ada potensi masalah yang akan datang yang dapat dihindari oleh tindakan pencegahan.”

Henderson dari Praemo percaya bahwa jalan menuju kesuksesan manufaktur pada akhirnya berjalan melalui segunung data yang dihasilkan oleh alat-alat dalam aplikasi pemotongan logam. “Data ini adalah ‘bahan mentah’ yang berharga untuk optimasi,” katanya. “Algoritma untuk menganalisis data dalam perangkat lunak Razor kami dapat menyaring sejumlah besar data untuk menemukan keterkaitan dan pola yang tidak akan pernah ditemukan oleh manusia dengan spreadsheet. Teknologi AI dan ML digunakan untuk mengembangkan model yang membantu operator dan manajer sampai pada kesimpulan yang jelas dengan sangat cepat—dan mengambil tindakan berdasarkan kesimpulan berdasarkan data. Sementara kecerdasan itu buatan, itu sangat mirip dengan bagaimana manusia di dunia manufaktur mendekati sesuatu. Satu-satunya perbedaan adalah bahwa itu tidak kewalahan oleh sejumlah besar data. Semakin lama data dikumpulkan, dan semakin banyak data yang dikumpulkan, semakin banyak Razor belajar.”

Kemampuan Terbukti

Sistem saat ini telah membuktikan kemampuannya untuk mempertahankan proses pemotongan, mengantisipasi bila ada sesuatu yang tidak beres dan memberi tahu operator atau mesin untuk mengambil tindakan korektif, menurut Powell dari Marposs. "Keputusan untuk memberi tahu saja, atau mengambil tindakan otomatis, ditentukan oleh pelanggan," katanya. “Secara teknis, kami memiliki banyak kemampuan untuk kontrol otomatis yang dalam beberapa kasus tidak digunakan.”

Sistem baru dari Marposs yang disebut BLÚ adalah hasil dari pengalaman lebih dari 50 tahun pada mesin gerinda dan peralatan mesin lainnya. Ini menggabungkan semua aplikasi pemantauan alat mesin dan kontrol proses dalam satu sistem untuk pemantauan alat dan proses waktu nyata, kontrol adaptif, dan mitigasi kerusakan dengan waktu pemrosesan dan pengambilan sampel yang cepat. Powell berkata, “BLÚ dirancang untuk berintegrasi hampir mulus dengan peralatan mesin untuk membantu operator dalam mode apa pun:penyiapan, manual, atau otomatis.”

Inti dari sistem adalah node master yang ditempatkan di dalam kabinet mesin. Ia memiliki struktur bus untuk menyambungkan node lain untuk pengukuran di mesin, pemantauan emisi akustik, penyeimbangan roda (penggerindaan), retraksi pahat, dan fungsi lainnya.

Sistem Zenith adalah loop tertutup, sistem otomatis untuk operasi membosankan, menurut Bassett dari Rigibore. “Sistem tradisional murni mekanis tanpa umpan balik terus menerus ke mesin bor,” katanya. “Zenith memberikan umpan balik ke kontrol mesin untuk mengonfirmasi bahwa alat telah disesuaikan dengan jumlah yang diinginkan. Umpan balik sensor posisi ini mencegah bagian yang buruk untuk dikerjakan.”

Seberapa Jauh Teknologi Ini Dapat Membawa Kita?

“Saya tidak perlu melihat permainan akhir untuk solusi alat pemotong digital atau berbasis sensor,” kata Munson dari Sandvik Coromant. “Di toko mesin modern dan fasilitas manufaktur, sensor dan penggunaan IIoT dalam alat pemotong akan menjadi lebih umum selama lima hingga 10 tahun ke depan, mengikuti jalur aplikasi [produk] konsumen. Bagi kami, perkembangan alami adalah integrasi SilentTools+ kami ke dalam kontrol mesin CNC. Hari ini, ini adalah sistem yang berdiri sendiri dengan tampilan proses langsung. Kami bekerja sama dengan pembuat alat mesin dan mitra perangkat lunak CAM untuk beralih dari sistem yang berdiri sendiri ke kontrol mesin dan integrasi proses.”

Anderson dari Okuma setuju. “Teknologi dan yang terpenting implementasi teknologi akan melahirkan teknologi baru,” ujarnya. “Saya pikir bertahun-tahun yang lalu bahwa kaca spion peredupan otomatis di dalam kendaraan itu konyol. Sekarang, saya tidak akan membeli kendaraan tanpanya. Dengan cara yang sama, dalam industri kami, teknologi baru akan membantu mengembangkan pasar baru untuk kemajuan alternatif.”

Powell dari Marposs setuju bahwa seharusnya tidak pernah ada akhir permainan. “Saya pikir teknologi sudah ada untuk memantau semua parameter dan variabel utama,” katanya. “Tentu saja, ada area yang dapat ditingkatkan, dan kami bekerja setiap hari untuk mengembangkan sensor yang lebih cepat dan lebih sensitif, serta perangkat lunak yang dapat memproses data sensor dengan lebih cepat dan cerdas. Dalam 10 tahun, saya yakin setidaknya akan ada satu game-changer, terobosan teknis yang membuat bengkel mesin lebih efisien, lebih produktif. Saat permainan berubah, kami akan mengubahnya.”

Volansky dari BadAxe berpikir bahwa perusahaannya memiliki pengubah permainan saat ini. “Kecepatan pembangunan semakin meningkat,” katanya. “Pelanggan tidak mau menunggu lima atau 10 tahun. Kami memiliki produk yang mengubah efisiensi dan membantu peralatan mesin beroperasi pada batas fisika. Namun, langkah selanjutnya bagi kami adalah menghapus rakitan perkakas kami dari persamaan dengan menyematkan penginderaan getaran dan analisis data kami langsung ke dalam mesin dan logikanya.” Dengan cara ini, alat berat hanya akan beroperasi pada kondisi yang paling optimal, tanpa uji coba operator, tambahnya.

Seperti yang dikatakan Bassett dari Rigibore, “Beberapa target pengembangan bagi kami adalah pemesanan otomatis perkakas karbida menggunakan kontrol CNC, peralihan ke intervensi yang lebih sedikit dari operator, penyesuaian yang dilakukan dari satu lokasi pusat, dan masukan model solid ke dalam mesin CNC sementara proses lain sedang beroperasi. Batasan utama yang kita hadapi saat ini adalah ketidakcocokan dan kurangnya standar antara berbagai pembuat mesin CNC dan produsen pengontrol mesin.” Pada akhirnya, pendekatan kepemilikan akan membatasi pertumbuhan dan pada akhirnya lebih mahal bagi pelanggan yang ingin menambahkan fitur baru dengan mudah, Bassett menyimpulkan.

Menurut Henderson dari Praemo, beberapa orang mendefinisikan manufaktur mati lampu, tanpa campur tangan manusia, sebagai akhir permainan. “Secara pribadi, saya menganggap pemadaman listrik mirip dengan pencarian perdamaian dunia,” katanya. “Untuk industri manufaktur, ini adalah konsep yang menarik untuk diperjuangkan, tetapi tidak akan dapat dicapai dalam banyak situasi. Sensor dibangun ke dalam alat dan jaringan alat; perangkat lunak yang mengumpulkan, mengatur, dan menganalisis data dengan mulus; dan peralatan mesin yang terhubung ke jaringan menjadi sumber intelijen pabrik membawa kita lebih dekat ke pabrik yang mati lampu itu. Ini tidak berarti bahwa mesin menggantikan orang. Ini membebaskan mereka untuk melakukan pekerjaan yang tidak terlalu kasar, lebih memuaskan, dan tentunya lebih produktif. Ini mirip dengan munculnya CNC, yang mengotomatiskan kontrol manual pusat permesinan. Ini memungkinkan orang untuk bekerja lebih aman dan lebih produktif.”