Robot Meraih Kemampuan Baru

Otomasi tetap menjadi fokus dalam manufaktur—untuk semua alasan yang jelas—dan vendor robot terus memperkenalkan kemampuan baru yang mengesankan. Banyak yang akan menggemakan Zach Spencer, manajer otomatisasi robotika di Methods Machine Tools Inc., Sudbury, Mass., ketika dia mengatakan “hal besar dan menarik saat ini adalah robot kolaboratif. Cobot adalah sistem otomatisasi inovatif yang membuka opsi pemesinan baru dan meningkatkan laba atas investasi Anda. Beberapa pelanggan telah membayar cobot dalam waktu kurang dari tiga bulan.”

Spencer menambahkan bahwa cobot populer sebagian besar karena cara intuitif mereka dapat diprogram. “Alih-alih harus melalui liontin pengajaran untuk memprogram robot untuk pindah ke titik tertentu, Anda dapat menyeret robot secara manual dan membuat titik setel di liontin pengajaran. Kemudian Anda menyeret robot ke posisi berikutnya dan menetapkan titik setel dua. Itu salah satu teknologi yang lebih baik dengan robot kolaboratif.”

Pembuat Cobot juga telah merevolusi otomatisasi dengan memfasilitasi integrasi dengan aksesori pihak ketiga, termasuk gripper khusus, sistem penglihatan, kepala las, dan perangkat lunak operasional. Ann Arbor, Universal Robots yang berbasis di Michigan adalah pemimpin di bidang ini, dengan lebih dari 300 produk dalam program UR+ dan ratusan lainnya dalam proses. Manajer Senior Aplikasi Joe Campbell menyebut UR+ sebagai “toko aplikasi untuk Universal Robots. Kami memberikan pengembang akses mendalam [ke sistem operasi kami], sehingga mereka dapat mengembangkan perangkat lunak. Kemudian kami memvalidasi dan mengujinya serta mengesahkannya.”

Pengambilan Bin Lanjutan

Kemampuan robot untuk mengambil bagian dari tempat sampah, meskipun berorientasi secara acak, bukanlah hal baru. Tetapi vendor seperti Universal Robots membuat sistem seperti itu lebih mudah diimplementasikan. Secara historis, Campbell menjelaskan, Anda harus menghabiskan waktu berminggu-minggu untuk menulis kode untuk mencakup semua skenario berbeda yang muncul dalam situasi seperti itu. Tetapi solusi ActiNav UR sudah menggabungkan “sebagian besar kode yang dikembangkan dalam jangka waktu yang lama yang menghapus semua pemrograman yang secara tradisional diperlukan untuk menentukan bagaimana Anda akan pergi dari lokasi pengambilan ke lokasi penempatan. … Dengan ActiNav, Anda mengajarinya bagian … mengajarkannya lokasi penurunan, … menentukan tempat sampah, yang pada dasarnya menyentuhnya di empat titik, … dan menentukan penghalang lain di ruang tersebut. Kemudian sistem akan sepenuhnya merencanakan jalur dan lintasan robotnya sendiri untuk berpindah dari titik pengambilan apa pun yang diidentifikasi ke titik penempatan, tanpa pemrograman khusus.”

Campbell menambahkan bahwa "mengajarkan bagian" ke ActiNav semudah mengimpor file CAD dari benda kerja dan kemudian menunjuk permukaan tempat cobot harus menggenggamnya. Bagiannya tidak harus sederhana, itu hanya harus memiliki “permukaan yang memungkinkan Anda mendapatkan pilihan yang akurat. Ini sangat mudah. Saya telah menyaksikan orang-orang mengambil bagian baru yang belum pernah dikerjakan sistem sebelumnya dan mengaturnya dalam waktu sekitar dua jam.” Terlebih lagi, kata Campbell, tidak seperti solusi e-niaga yang sering dikaitkan dengan pengambilan sampah secara acak, ActiNav cukup tepat untuk memuat alat mesin secara otomatis.

Seperti yang mungkin sudah Anda duga, ActiNav membutuhkan sistem penglihatan 3D untuk mengarahkan cobot untuk setiap pengambilan. Dalam hal ini, ini adalah sensor dari mitra UR+ Photoneo, Bratislava, Slovakia. Unit dipasang di atas tempat sampah dan menghasilkan gambar detail hampir seketika, kata Campbell. (Sistem menangkap 3,2 juta poin 3D per pemindaian.) Pengambilan keputusan dan waktu muat juga cepat, dan Campbell melihat pekerjaan dengan waktu siklus kira-kira 30 detik sebagai yang ideal untuk produk. Itu terlalu cepat bagi operator untuk merawat banyak mesin, tetapi dalam waktu pemrosesan ActiNav. Jika waktunya jauh lebih cepat dari 30 detik, ActiNav akan memperlambat siklus mesin. Tentu saja, ada situasi lain di mana Anda akan dengan senang hati menerima waktu siklus yang lebih lambat, seperti mengotomatiskan shift malam yang seharusnya tidak produktif.

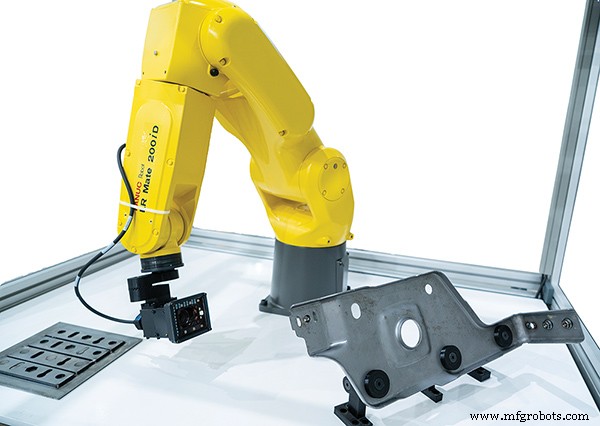

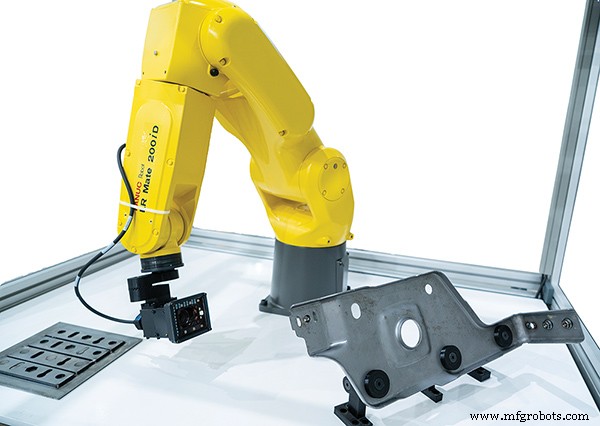

Pengambilan nampan pintar tidak terbatas pada cobot, dan Spencer of Methods Machine Tools memberikan contoh nyata di mana robot FANUC mengambil badan obor aluminium palsu dari nampan dan memasukkannya ke dalam FANUC RoboDrill untuk pemesinan. Kuncinya adalah sistem iRVision FANUC, yang menciptakan titik awan 3D dari objek di tempat sampah. “Dan informasi itu terkait dengan robot sehingga ia mengetahui sudut mana yang harus didekati untuk dapat mengambilnya secara akurat.”

Spencer menunjukkan bahwa penempaan menghasilkan garis perpisahan di mana kedua mati bertemu, dan garis tidak selalu di tempat yang sama. Fitur bagian yang kompleks dan berkontur menghadirkan tantangan lain. Tapi seperti ActiNav, "Anda mengunggah model 3D ke dalam perangkat lunak, dan Anda mengatakan ini adalah bentuk yang kami cari," jelas Spencer. “Perangkat lunak FANUC memperhitungkan variasi ukuran, dan sangat baik untuk memungkinkan Anda menetapkan batasan pada variasi tersebut.” Pabrikan badan obor ini di Midwest beralih dari mesin pemindah putar raksasa yang memuat tangan ke sel otomatis yang terdiri dari empat RoboDrills yang dilayani oleh dua robot. Hasilnya, mereka kini memproduksi suku cadang “dengan hasil yang lebih baik, waktu kerja yang lebih banyak, dan tingkat skrap yang jauh lebih rendah daripada yang mereka lakukan pada mesin transfer”.

Contoh yang lebih baru terkait Spencer adalah pemuatan otomatis gandar besar untuk peralatan konstruksi dari selip kayu ke perlakuan panas dan kemudian ke mesin. Gandar berbeda dalam panjang, diameter, dan berat (dari sekitar 200 hingga 500 lb), dan ukuran lotnya kecil. Bahkan ketinggian selip kayu pun bervariasi, tambah Spencer. Metode menciptakan sistem yang memungkinkan operator untuk dengan mudah memindahkan palet 4 × 4' (1,22 × 1,22-m) dari beragam gandar—semuanya berdiri secara vertikal, dengan sayap menghadap ke bawah—ke dalam sel dengan forklift. Kemudian perangkat lunak FANUC dan kamera penglihatan 2D, yang diorientasikan untuk tampilan samping, menentukan seberapa jauh gripper perlu diposisikan ke bawah untuk meraih setiap bagian, sementara kamera di atas kepala menentukan posisi yang benar di lantai (dalam X dan Y). Spencer mengatakan pemosisian vertikal adalah “peningkatan teknologi yang besar. … Sebenarnya bisa mengambil gambar dengan robot dan mengukur gambar itu [adalah peningkatan besar.]”

Peningkatan Sistem Visi Lainnya

Dari sudut pandang Campbell, ActiNav adalah contoh bagaimana robotika saat ini “menyembunyikan teknologi yang sangat kompleks” dari pengguna. Dalam nada yang sama, Mika Laitinen, direktur penjualan solusi untuk Fastems Oy AB, Tampere, Finlandia, dan West Chester, Ohio, berbicara tentang bagaimana tugas menangkap koordinat X dan Y dengan kamera tampaknya sederhana, tetapi mungkin sebenarnya memerlukan pencitraan tingkat lanjut. algoritma. Misalnya, ia menunjuk ke produsen kamera AS Cognex, yang rilis kamera pintar terbarunya menggunakan "perhitungan jaringan saraf untuk algoritme pencitraan tertentu." Dia menambahkan bahwa sistem seperti itu mengubah tugas yang sebelumnya sulit seperti membaca karakter optik menjadi kemampuan generik yang kuat. Kapasitas komputasi dari sistem ini meningkat sehingga “kecerdasan buatan bukanlah topik yang terpisah dari robotika. … Saat ini, kecerdasan buatan semakin tertanam dalam sensor pintar dan sistem kamera pintar.”

David Bruce, manajer teknik untuk industri umum dan segmen otomotif, FANUC America Corp., Rochester Hills, Mich., mengatakan bahwa sistem iRVision perusahaan memiliki pemeriksaan kesalahan kecerdasan buatan (AI) bawaan "tanpa perangkat keras tambahan." iRVision menampilkan panduan robot berdasarkan penglihatan mesin 2D atau 3D dan “pengontrol robot FANUC yang sangat andal” menangani gerakan robot dan “pemrosesan penglihatan, termasuk fungsi AI Error Proofing.

“Karena iRVision tidak menggunakan PC atau kamera pintar, itu tidak berdampak negatif pada keandalan sel kerja,” lanjut Bruce. “Dengan memberikan banyak contoh bagian yang baik dan bagian yang buruk, alat AI Error Proofing membedakan keduanya selama proses produksi. Selama penyiapan, operator dapat menampilkan beberapa contoh benda kerja dan mengklasifikasikannya ke dalam dua kategori—baik dan buruk. Setelah operator mengklasifikasikan gambar, fitur AI Error Proofing secara otomatis mengklasifikasikan suku cadang selama produksi berjalan.”

Laitinen Fastems menduga bahwa teknologi LiDAR (deteksi cahaya dan jangkauan) pada akhirnya akan menggantikan sistem penglihatan stereo (yaitu, menggunakan beberapa kamera untuk mengukur dalam X, Y, dan Z). “Kamera 2D berukuran kecil, praktis, dan mudah diletakkan di mana pun Anda inginkan. Anda dapat menyembunyikannya di pergelangan tangan robot dan mendapatkan semua informasinya. Tetapi jika Anda ingin menggunakan penglihatan 3D, peralatannya jauh lebih besar, dan mungkin termasuk pemindai profil laser tambahan atau teknologi apa pun yang digunakan untuk mengukur koordinat ketiga.”

Sebaliknya, katanya, unit LiDAR terlihat tidak berbeda dengan kamera 2D, namun menangkap data 3D. (Laitinen secara khusus merujuk pada sensor dari SICK AG, Waldkirch, Jerman, dan Minneapolis, Minn.) “Menggunakan teknologi LiDAR untuk mengukur koordinat X, Y, dan Z hanya dengan satu kamera akan menjadi semacam revolusi,” seperti yang dikatakan Laitinen. . Fastems belum menerapkan sistem seperti itu, tetapi telah melakukan studi kelayakan dengan beberapa pelanggan.

Kemampuan Metrologi Robotik Baru

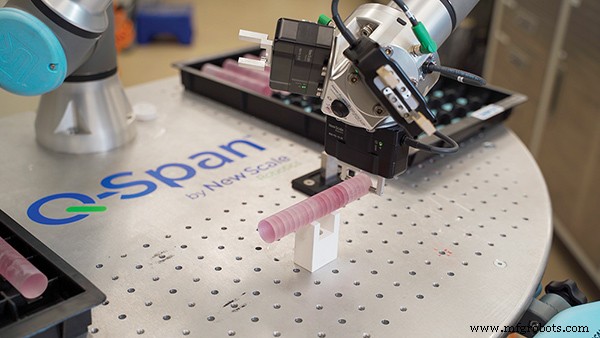

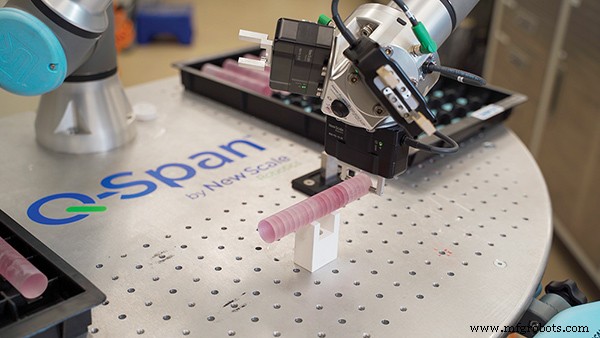

Menggunakan robot untuk merawat CMM atau stasiun pengukuran bukanlah hal yang mengejutkan atau baru, tetapi menggunakan gripper robot untuk benar-benar melakukan pengukuran adalah hal yang baru. Campbell mengatakan New Scale Robotics, Victor, N.Y., vendor UR+, telah mengembangkan gripper yang berfungsi sebagai caliper presisi tinggi, selain fungsi pick-and-place-nya. Dan akurat hingga 2,5 m.

Campbell mengatakan pengguna “dapat mengambil bagian dan merekam pengukuran saat bagian tersebut digenggam, atau mereka dapat menggunakan gripper untuk memasang mikrofon di atas bagian tersebut, menguji beberapa lokasi sebelum mereka memperolehnya, mengambilnya dan memindahkannya. Ini adalah contoh yang bagus untuk menanamkan proses metrologi tepat di tengah-tengah proses manufaktur.”

New Scale Robotics, sebuah divisi dari New Scale Technologies, memasangkan gripper presisi tinggi dengan cobot UR3e dari Universal Robots untuk membuat Q-Span Workstation. Satu pelanggan, OptiPro Systems, Ontario, N.Y., menggunakan Q-Span untuk pemeriksaan dalam proses 100 persen dari silinder kaca optik yang keluar dari mesin gerinda OptiSonic. Bagian-bagian yang lolos inspeksi masuk ke CMM untuk validasi akhir. Ini tidak hanya menghilangkan kebutuhan akan pemeriksaan manual yang dilakukan perusahaan sebelumnya, Q-Span juga empat kali lebih akurat daripada kaliper manual, menghasilkan kontrol yang lebih ketat atas proses manufaktur dan mengurangi skrap, menurut pabrikan. Campbell mengatakan gripper Skala Baru juga menyelesaikan dalam satu siklus apa yang dibutuhkan manusia enam langkah untuk dilakukan. Selain itu, OptiPro dapat menangani berbagai suku cadang dengan set grip yang sama.

Data Dari Robot

Laitinen mengamati bahwa pengumpulan data servo tentang gerak dan kesehatan robot juga menawarkan dua manfaat penting. Yang pertama adalah kemampuan untuk mempelajari tren untuk pemeliharaan prediktif, program ZDT (zero down time) FANUC menjadi contoh penting. Yang kedua adalah terkait QC, "mengumpulkan data proses khusus aplikasi dan mendistribusikannya ke perangkat lunak kontrol tingkat atas." Ini berlaku untuk aplikasi di mana robot bekerja pada benda kerja, bukan merawat mesin lain.

Laitinen mengatakan industri kedirgantaraan menawarkan contoh yang baik dari keduanya menggunakan robot dengan cara ini — misalnya, finishing dan linishing (teknik finishing yang menghaluskan atau meratakan logam) komponen turbin — dan menggunakan data servo robot untuk mengontrol prosesnya. “Orang-orang di industri kedirgantaraan memahami bahwa daripada membuat suku cadang dan memeriksa kualitas setelahnya, lebih baik melakukan upaya untuk mengontrol prosesnya,” katanya. Ini mengarah pada pemahaman tentang bagaimana bagian itu diproduksi dan semua variabel kinerja utama dan bagaimana nilai-nilai itu bervariasi selama proses pembuatan. Selesai dengan benar, mereka menggunakan data ini untuk membuat koreksi waktu nyata atau, jika perlu, membuat robot offline secara otomatis dan mengalihkan pekerjaan ke unit lain sebelum menghasilkan bagian yang buruk.

“Itulah kisah sukses Fastems di industri kedirgantaraan. Perangkat lunak kontrol kami dapat beradaptasi dengan perubahan semacam ini di lini produksi tanpa menghentikan produksi.” Dia menambahkan bahwa pandemi COVID-19 telah memaksa perusahaan untuk mencari pelanggan di luar penerbangan komersial, dan ini membawa filosofi tentang “mengukur proses dan bukan bagian” kepada pelanggan baru.

Robot Koperasi

Sudah lama terjadi bahwa beberapa jalur otomatis memerlukan satu robot untuk menyerahkan sebagian ke yang lain. Dan dalam pengelasan, terkadang satu robot multi-sumbu memegang bagian itu sementara yang lain menggerakkan obor, dengan kedua robot di bawah komando satu kontrol. Tetapi relatif jarang ada beberapa robot yang menggerakkan bagian yang sama. Fastems baru-baru ini memasang sistem seperti itu di AS. Bagian-bagiannya adalah cincin raksasa dengan diameter hingga 2,4 m, dengan ketebalan dan berat yang bervariasi. Laitinen menjelaskan bahwa mengangkatnya dengan satu robot akan membutuhkan gripper tiga titik yang sangat besar dan mahal, belum lagi robot yang sangat besar, “dan aksesibilitas akan sangat sulit.

“Jadi sebagai gantinya, kami menggunakan dua robot di jalur linier panjang yang sama [yang sejajar dengan lini produksi peralatan mesin, stasiun cuci, dll]. Robot-robot itu bergerak seperti satu robot berlengan dua,” katanya. "Ini dikendalikan oleh pengontrol robot tunggal dan kedua robot diinstruksikan dari satu program." Semua tugas pick-and-place dilakukan dengan gripper dua jari sederhana yang mengambil bagian dari kedua ujungnya, mengangkatnya secara bersamaan, dan memindahkannya.