Sesuatu yang Tidak Anda Ketahui Tentang Die Casting

Die casting adalah proses pengecoran logam , yang karakteristiknya adalah menerapkan tekanan tinggi pada logam cair dengan menggunakan rongga cetakan. Dan cetakan biasanya dikerjakan dari paduan yang lebih kuat. Prosesnya mirip dengan cetakan injeksi. Agar orang memiliki pemahaman yang komprehensif tentang die casting, perusahaan JTR telah mengatur dan merangkum apa itu die casting? Bagaimana proses die casting? Apa bahan dari die casting? Dan pertanyaan lainnya, saya harap Anda dapat memahami sepenuhnya tentang “die casting “.

Definisi “Die Casting”

Die casting adalah teknik pengecoran akurasi yang memanfaatkan tegangan tinggi untuk membutuhkan logam cair menjadi cetakan logam dan jamur dengan bentuk yang rumit. Spreading yang dibuat dengan die-casting disebut die casting.

Kebanyakan die casting bebas besi, seperti paduan seng, tembaga, aluminium, magnesium, timbal, timah, dan timah hitam dan juga paduannya. Mengandalkan jenis die casting, diperlukan perangkat die casting ruang dingin atau perangkat die casting ruang hangat.

Kekuatan tarik bahan ini hampir dua kali lipat dari paduan cor biasa, yang memiliki signifikansi lebih positif untuk roda mobil paduan aluminium, rangka, dan bagian lain yang diharapkan dapat diproduksi dengan kekuatan yang lebih tinggi dan bahan tahan benturan.

Proses Die Casting

Proses die casting yang khas terutama terdiri dari 4 langkah, atau die casting bertekanan tinggi. Keempat langkah ini, termasuk pekerjaan persiapan cetakan, pengisian bahan, injeksi, dan pengocokan, juga merupakan dasar untuk berbagai proses pengecoran cetakan yang disesuaikan.

Pelumas disemprotkan ke dalam rongga cetakan selama prosedur preparasi. Selain membantu mengatur tingkat suhu cetakan, pelumas juga dapat membantu pelepasan casting. Cetakan kemudian dapat ditutup, dan juga logam cair dimasukkan ke dalam cetakan pada tekanan tinggi, yang bervariasi dari sekitar 10 hingga 175 MPa.

Setelah logam cair diisi, tekanan dipertahankan sampai pengecoran mengeras. Tiang tekan setelah itu mendorong keluar semua coran, dan juga, karena mungkin ada beberapa rongga dalam cetakan, mungkin ada beberapa coran per casting.

Proses jatuhnya pasir membutuhkan pemisahan residu, antara lain bukaan cetakan, runner, gate, dan flash. Prosesnya biasanya dilakukan dengan memeras casting melalui die trim khusus. Cara lain untuk menjatuhkan pasir termasuk menggergaji dan mengampelas. Jika gerbangnya rapuh, Anda dapat mengalahkan casting secara langsung, yang dapat menghemat sumber daya manusia. Kelebihan casting die dapat digunakan kembali setelah dilebur.

Injeksi bertekanan tinggi menghasilkan pengisian cetakan yang sangat cepat sehingga seluruh cetakan dapat diisi dengan logam cair sebelum bagian mana pun mengeras. Dengan cara ini, bahkan bagian berdinding tipis yang sulit untuk diisi dapat diisi dengan cukup, dan diskontinuitas permukaan bagian die-cast dapat dihindari.

Namun, ini juga menyebabkan jebakan udara, karena sulit bagi udara untuk mengalir saat mengisi cetakan dengan cepat. Menempatkan ventilasi pada garis perpisahan dapat menurunkan masalah ini, tetapi proses yang benar-benar tepat juga dapat meninggalkan porositas di pusat pengecoran. Setelah sebagian besar die-cast, mereka dapat diproses oleh Layanan Penyelesaian Permukaan untuk menyelesaikan beberapa struktur yang tidak dapat diselesaikan dengan pengecoran, seperti pengeboran dan pemolesan.

Cacat dapat diperiksa setelah pengocokan selesai. Cacat yang paling umum termasuk stagnasi (pengisian larutan yang tidak mencukupi). Cacat ini dapat disebabkan oleh tingkat suhu cetakan atau logam cair yang tidak memadai, kontaminasi logam, serta sedikit ventilasi, pelumasan yang berlebihan, dll. Masalah lain terdiri dari porositas, penyusutan, pemisahan termal, dan juga tanda aliran. Tanda aliran adalah tanda yang tertinggal pada permukaan pengecoran oleh cacat gerbang, sudut tajam, atau bahan pelumas berlebih.

Logam untuk Die Casting

Logam yang digunakan dalam die casting sebagian besar termasuk paduan seng, tembaga, aluminium, magnesium, timbal, timah, dan timah, meskipun die casting jarang terjadi tetapi layak. Lebih banyak lagi baja die-casting unik terdiri dari ZAMAK, paduan aluminium-seng, serta standar Asosiasi Aluminium Amerika:AA380, AA384, AA386, AA390, dan magnesium AZ91D. Karakteristik die casting dari berbagai logam sesuai dengan:

Seng: Logam termudah untuk die-cast, hemat biaya untuk membuat komponen kecil, mudah dilapisi, kuat tekan tinggi, plastisitas, dan masa pakai yang tahan lama.

Aluminium :Ringan, stabilitas dimensi tinggi saat membuat coran yang kompleks dan berdinding tipis, ketahanan korosi yang kuat, sifat mekanik yang baik, konduktivitas termal dan listrik yang tinggi, dan kekuatan tinggi pada suhu tinggi

Magnesium: Mudah dikerjakan, rasio kekuatan-terhadap-berat tinggi, paling ringan di antara logam die-cast yang umum digunakan

Tembaga :Kekerasan tinggi, ketahanan korosi yang kuat, sifat mekanik terbaik dari logam die-casting yang umum digunakan, ketahanan aus, dan kekuatan mendekati baja.

Timbal dan Timah: Kepadatan tinggi dan presisi dimensi yang sangat tinggi dapat digunakan sebagai komponen perlindungan korosi khusus. Untuk alasan kesehatan masyarakat, paduan ini tidak dapat digunakan dalam peralatan pengolahan dan penyimpanan makanan. Paduan timbal, timah, dan antimon (terkadang dengan sedikit tembaga) dapat membuat tulisan tangan dalam pencetakan letterpress dan bronzing.

| Logam | Luas penampang minimum | Sudut draf minimum |

| Paduan aluminium | 0,89 mm (0,035 inci) | 1:100 (0,6°) |

| Kuningan dan Perunggu | 1,27 mm (0,050 inci) | 1:80 (0,7°) |

| Paduan magnesium | 1,27 mm (0,050 inci) | 1:100 (0,6°) |

| Paduan seng | 0,63 mm (0,025 inci) | 1:200 (0,3°) |

Batas massa atas untuk die casting dengan aluminium, tembaga, magnesium, dan seng adalah 70 lbs (32 kg), 10 lbs (4,5 kg), 44 lbs (20 kg), dan 75 lbs (34 kg).

Kelebihan dan Kekurangan Die Casting

Keuntungan dari die casting

Keuntungan dari die casting termasuk bahwa casting dapat memiliki akurasi dimensi yang sangat baik.

Biasanya, ini tergantung pada bahan casting. Dibandingkan dengan proses pengecoran lainnya, die casting menghasilkan bagian dengan permukaan halus dan radius fillet sekitar 1-2,5 mikron. Die casting dapat menghasilkan bagian dengan ketebalan dinding sekitar 0,75 mm, dibandingkan dengan labu atau coran cetakan permanen. Itu dapat langsung melemparkan bagian dari struktur internal, seperti jaket kawat, elemen pemanas, permukaan bantalan kekuatan tinggi. Manfaat lainnya termasuk mengurangi atau menghindari pemesinan suku cadang sekunder, kecepatan produksi coran, kekuatan tarik coran (kekuatan hingga 415 MPa), dan kemampuan untuk mencor logam beraliran tinggi.

Kerugian die casting

Kerugian terbesar dari die casting adalah biayanya yang tinggi. Harga peralatan die casting (mesin die-casting) dan komponen terkait cetakan dan cetakan relatif tinggi dibandingkan dengan metode pengecoran lainnya. Oleh karena itu, manufaktur die-casting memiliki nilai ekonomi yang tinggi hanya ketika memproduksi suku cadang secara massal.

Kerugian lain termasuk:proses die casting hanya cocok untuk logam yang relatif cair, dan massa pengecoran harus antara 30 gram dan 10 kilogram. Akan selalu ada kekosongan di batch terakhir casting di die casting normal. Oleh karena itu, tidak ada perlakuan panas atau pengelasan yang dapat dilakukan karena gas di celah akan mengembang di bawah pengaruh panas, menyebabkan cacat mikro internal dan pengelupasan permukaan.

Die Casting Kamar Panas dan Die Casting Kamar Dingin

Ada dua cara berbeda untuk membuat bagian dalam die casting:die casting ruang panas dan pengecoran ruang dingin . Dalam kedua proses pembuatan, cetakan disemprot dengan zat pelepas sebelum proses pengecoran untuk memastikan bahwa bagian cetakan selanjutnya dapat dengan mudah dikeluarkan dari cetakan. Namun, lelehan tersebut tidak dituangkan langsung ke dalam rongga cetakan tetapi terlebih dahulu dituangkan ke dalam rongga casting mesin die casting. Dari sana, paduan ditekan ke dalam cetakan oleh piston (yang disebut kelompok pengecoran) melalui satu atau lebih saluran. Perbedaan antara kedua proses tersebut adalah struktur ruang pengecoran, seperti yang dijelaskan di bawah ini.

Pengecoran Ruang Panas

Dalam die-casting ruang panas, kolam logamnya adalah logam cair setengah cair yang mengisi cetakan di bawah tekanan. Keunggulan sistem ini antara lain kecepatan siklus tinggi (sekitar 15 siklus per menit), kemudahan otomatisasi, dan kemudahan peleburan logam. Kekurangannya termasuk ketidakmampuan untuk die-cast logam dengan titik leleh yang lebih tinggi dan ketidakmampuan untuk die-cast aluminium, yang akan membawa besi keluar dari kolam cair. Dengan demikian, mesin die casting ruang panas umumnya digunakan untuk paduan seng, timah, dan timah. Selain itu, die casting ruang panas sulit digunakan untuk die casting cor besar, yang biasanya die casting cor kecil.

Pengecoran Ruang Dingin

Die casting ruang dingin dapat digunakan ketika die casting logam yang tidak dapat digunakan dalam proses die casting ruang panas, termasuk paduan aluminium, magnesium, tembaga, dan seng dengan kandungan aluminium yang lebih tinggi. Logam perlu dilebur terlebih dahulu dalam wadah terpisah dalam proses ini. Sejumlah logam cair kemudian dipindahkan ke ruang injeksi atau nosel yang tidak dipanaskan. Logam-logam ini disuntikkan ke dalam cetakan dengan tekanan hidrolik atau mekanis.

Kerugian terbesar dari proses ini adalah waktu siklus yang lama karena kebutuhan untuk mentransfer logam cair ke dalam ruang dingin. Mesin die-casting ruang dingin juga dibagi menjadi tipe vertikal dan horizontal. Mesin die-casting vertikal biasanya mesin kecil, sedangkan mesin die-casting horizontal memiliki berbagai model.

Area Aplikasi Die Casting

Die casting terutama digunakan untuk produksi massal, yaitu untuk casting banyak bagian dari jenis yang sama. Kualitas pengecoran tinggi dicapai meskipun tekanan tinggi yang digunakan dalam proses manufaktur. Proses die casting sangat cocok untuk memproduksi bagian yang sangat tipis (hingga 1 mm) (ringan).

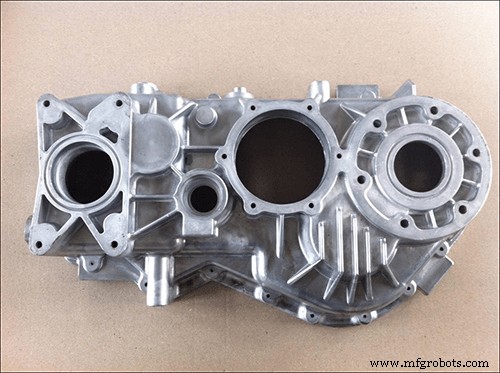

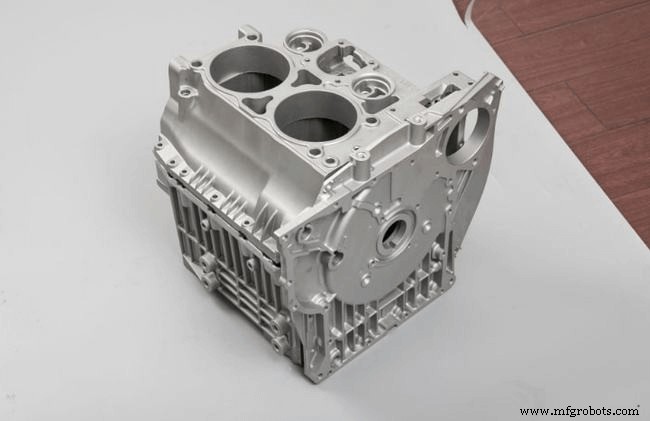

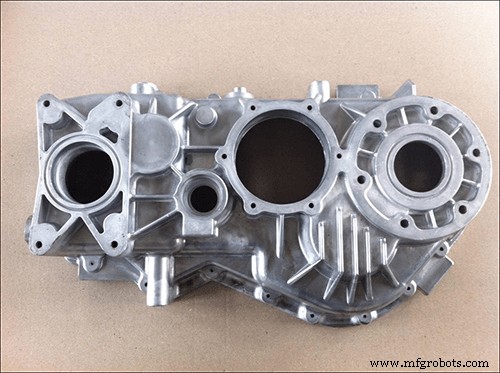

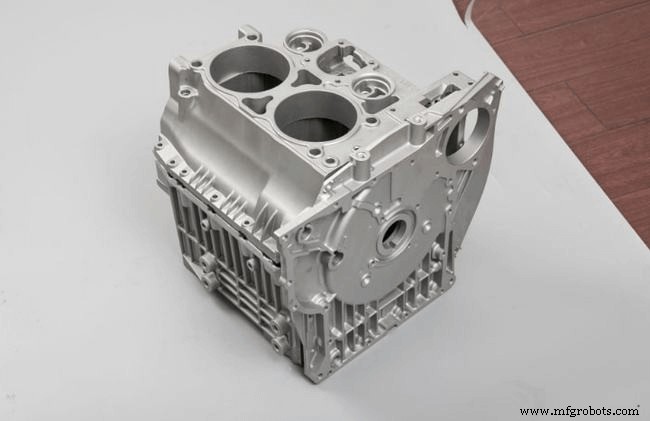

Paling umum, komponen die-cast seperti roda, blok silinder, kepala silinder, badan katup, dan manifold diproduksi untuk industri otomotif. Selain itu, industri lain menggunakan die casting:

- Aerospace

- Peralatan rumah tangga

- Perabotan

- Alat listrik

- Produk elektronik

- Mekanik

- Teknologi pencahayaan

Ke depan, pengecoran akan tertarik pada industri lain seperti kendaraan listrik. Ini menawarkan potensi besar untuk pengecoran logam ringan.

Pilih Perusahaan Die Casting Tepercaya

Die casting telah banyak digunakan di bidang manufaktur sejak abad ke-19. Sebagai penyedia layanan die casting teratas di China, JTR telah menyediakan solusi die casting lengkap kepada pelanggan selama bertahun-tahun. Layanan die casting berkualitas tinggi adalah kunci profitabilitas kami. Jadi jika Anda perlu menerapkan desain Anda, Anda dapat menghubungi kami. Anda hanya perlu menyelesaikan desain atau kreativitas, dan kami akan melakukan sisanya.