Masalah Desain pada PCB Tembaga Tebal/Berat untuk Aplikasi Militer dan Dirgantara

Persyaratan PCB untuk Mil/Aero Electronic Products

Ketika insinyur elektronik sedang mempersiapkan desain PCB untuk aplikasi militer/kedirgantaraan (bentuk pendek sebagai "mil/aero"), beberapa detail dan persyaratan kinerja harus dipertimbangkan. Secara umum diketahui bahwa baik produk mil maupun aero membutuhkan berbagai kondisi pengoperasian dan rentang suhu pengoperasian yang luas. Mereka harus mampu bertahan di berbagai lingkungan yang ketat dengan panas yang ekstrem, seperti gurun atau dingin yang luar biasa, seperti Kutub Selatan. Selain suhu ekstrim, kelembaban juga menjadi pertimbangan utama. Akibatnya, dalam proses merancang PCB untuk aplikasi mil/aero, kondisi kerja khusus produk harus dipertimbangkan dengan cermat seperti suhu dan kelembapan.

Keandalan produk militer dan kedirgantaraan telah menjadi perhatian utama yang harus menjadi fokus para insinyur desain PCB. Sebagai aspek kunci dari keandalan produk, umur simpan telah dianggap sebagai standar penilaian terkemuka. Ambil rudal sebagai contoh. Itu tidak diperbolehkan untuk meledak sampai mencapai target, yang berarti bahwa itu harus berjalan secara normal di lingkungan yang ramah dan memiliki umur simpan yang relatif singkat. Insinyur dulu lebih suka mengurangi kompleksitas papan sirkuit yang diterapkan untuk industri militer dan kedirgantaraan hanya karena keandalan produk mil/aero yang tinggi. Departemen militer dan kedirgantaraan akan ragu-ragu untuk mengetahui tentang teknik-teknik baru dalam pembuatan produk elektronik sampai teknik-teknik tersebut terbukti layak di industri terkait. Namun, saat ini, persyaratan fungsi produk elektronik mil/aero menghentikan insinyur desain elektronik untuk berpegang pada ide dan pengalaman desain sederhana saja. Beberapa dari mereka sudah mulai menggunakan teknik fabrikasi PCB yang baru muncul.

Dengan meningkatnya teknik dan kompleksitas PCB, insinyur elektronik harus berkonsentrasi pada aturan desain PCB dan teknologi manufaktur PCB sehingga produk akan mencapai keseimbangan optimal antara persyaratan keamanan, biaya, dan kinerja, yang mengarah pada risiko manufaktur terendah.

Fabrikasi PCB yang sukses bergantung pada komunikasi yang sering dan lancar antara insinyur desain elektronik dan insinyur manufaktur, yang harus diingat. Insinyur desain harus sepenuhnya menyadari kemampuan terperinci pabrikan seperti lebar jejak, jarak, ukuran bantalan dan diameter, dll. Selain itu, mereka harus mempertimbangkan semua persyaratan dalam hal jenis PCB, material, struktur lubang dan kekuatan.

Ketika datang ke desain produk mil/aero, insinyur harus sesuai dengan standar MIL. Standar kualitas lainnya juga dapat diterapkan sebagai acuan. Misalnya, standar IPC dapat digunakan untuk item inspeksi dan standar kualitasnya.

Saat ini, orang cenderung menunjukkan preferensi untuk bahan substrat transmisi berkecepatan tinggi, yang mencakup berbagai variasi parameter kinerja. Dalam struktur produk elektronik yang lebih kompleks, lembar data yang disediakan oleh pemasok substrat hanya dapat menunjukkan bahwa beberapa jenis bahan substrat berkinerja lebih baik daripada jenis lainnya. Namun demikian, pengalaman produsen PCB tidak pernah dapat diremehkan karena sampai batas tertentu, mereka benar-benar menyadari kinerja material substrat, terutama yang sesuai dengan situasi praktis. Misalnya, meskipun perancang PCB dapat mengetahui impedansi lead, metode manufaktur yang berbeda mungkin akan menyebabkan impedansi tidak sesuai dengan persyaratan desain.

Struktur juga memainkan peran penting dalam PCB mil/aero karena mampu membantu menghindari biaya yang tidak perlu atau mengurangi risiko akibat struktur yang kompleks. Dan untuk produk elektronik mil/aero yang lebih kompleks, strukturnya juga memengaruhi kemampuan manufaktur produk.

Secara historis, masalah biaya jarang dipertimbangkan dalam produk elektronik militer dan kedirgantaraan. Tetapi harus diakui bahwa peningkatan biaya produksi produk sebenarnya akan bermanfaat bagi pengurangan risiko dalam proses manufaktur, yang bagaimanapun juga bermanfaat. Dalam prosedur pengenalan PCB, risiko dapat diturunkan melalui peningkatan periode penelitian dan pengembangan dan peninjauan integritas data sebelum pengaturan manufaktur.

PCB Tembaga Tebal/Berat untuk Aplikasi Mi/Aero

• Definisi

Produk elektronik Mil/Aero dengan daya tinggi menghadirkan persyaratan baru untuk PCB, yang membangkitkan pembuatan PCB tembaga tebal/berat atau bahkan PCB tembaga ekstrim. PCB tembaga berat mengacu pada papan sirkuit yang konduktornya memiliki ketebalan tembaga dalam kisaran dari 137,2μm hingga 686μm sedangkan papan sirkuit yang ketebalan tembaganya lebih dari 686μm atau mencapai 6860μm disebut PCB tembaga ekstrim.

Keuntungan struktural PCB tembaga berat meliputi:

a. Mampu menahan tekanan panas dengan kemampuan anti-stres PCB yang ditingkatkan;

b. Meningkatkan daya dukung PCB;

c. Meningkatkan kemampuan disipasi termal PCB tanpa perlu memasang sirip pendingin;

d. Meningkatkan kekuatan mekanik layup antara lapisan dan lubang berlapis;

e. Berlaku untuk transformator planar dengan daya tinggi yang ditempatkan di papan.

Setiap koin memiliki dua sisi. Terlepas dari kelebihan tersebut, PCB tembaga berat juga memiliki beberapa kelemahan. Penting untuk mengetahui kedua aspek terkait struktur PCB tembaga berat sehingga cara memanfaatkan fungsi dan aplikasi potensial dapat dipahami dengan jelas.

• Konstruksi PCB Tembaga Berat

Mirip dengan PCB FR4 Standar, PCB tembaga berat memiliki metode fabrikasi yang sama dengan teknologi etsa dan pelapisan khusus yang diterapkan, seperti pelapisan berkecepatan tinggi dan etsa deviasi. Untuk beberapa waktu di masa lalu, orang pernah mencoba membuat PCB tembaga berat hanya dengan etsa. Beberapa papan sirkuit yang dibuat dengan metode ini mengalami kerusakan karena garis tepi yang tidak rata dan margin yang terlalu banyak. Untuk menghindari hal tersebut, kemudian diterapkan teknik pelapisan dan pengetsaan tingkat lanjut sehingga pengetsaan tepi lurus dan penggoresan margin yang optimal dapat dicapai.

Pelapisan pada PCB tembaga berat memungkinkan perakit PCB untuk menebalkan dinding lubang tembus dan dinding lubang tembus, yang keunggulannya antara lain:

a. Jumlah lapisan menyusut;

b. Pengurangan distribusi impedansi;

c. Minimisasi kemasan;

d. Biaya produksi menurun.

PCB tembaga berat dapat dipasang dengan mulus ke papan biasa. Dalam hal pelacakan dan jarak terkecil pada papan sirkuit dan jangkauan dalam toleransi dan kapasitas produksi, mereka perlu ditentukan dengan diskusi antara insinyur desain dan produsen sebelum fabrikasi otentik.

• Daya Dukung Saat Ini dan Kenaikan Suhu

Berapa banyak arus yang mampu dibawa oleh PCB tembaga berat? Pertanyaan ini biasanya tergantung pada insinyur desain elektronik. Ini termasuk ketebalan dan lebar tembaga dan kenaikan suhu maksimum PCB tembaga berat mampu menahan tekad. Pertanyaan ini muncul seperti itu karena panas yang dihasilkan oleh PCB tembaga berat dalam proses berjalan terkait erat dengan arus.

Saat arus melewati kabel, tingkat konsumsi daya selama berjalan adalah 12% dari daya asli sehingga daya yang hilang menghasilkan panas transisi secara lokal yang akan dibuang ke lingkungan dengan cara konduksi termal. Kabel arus maksimum pada PCB tembaga berat yang dapat ditahan harus ditemukan dan metode untuk menilai kenaikan suhu dan arus yang dikenakan terkait harus digali. Menurut pedoman IPC-2221A, rumus yang menunjukkan kapasitas arus dukung oleh kabel eksternal tersedia:I =0,048 x DT

0,44

x P x T

0,725

.

Dalam rumus ini, saya mengacu pada arus (satuan:A); DT mengacu pada kenaikan suhu (satuan:°C); W mengacu pada lebar garis (satuan:in); Th mengacu pada ketebalan jejak (satuan:in). Daya dukung jejak internal saat ini adalah 50% dari jejak eksternal.

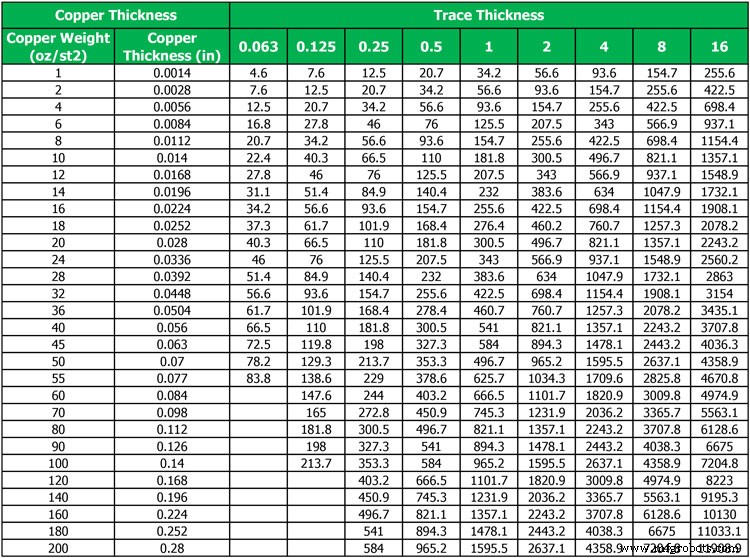

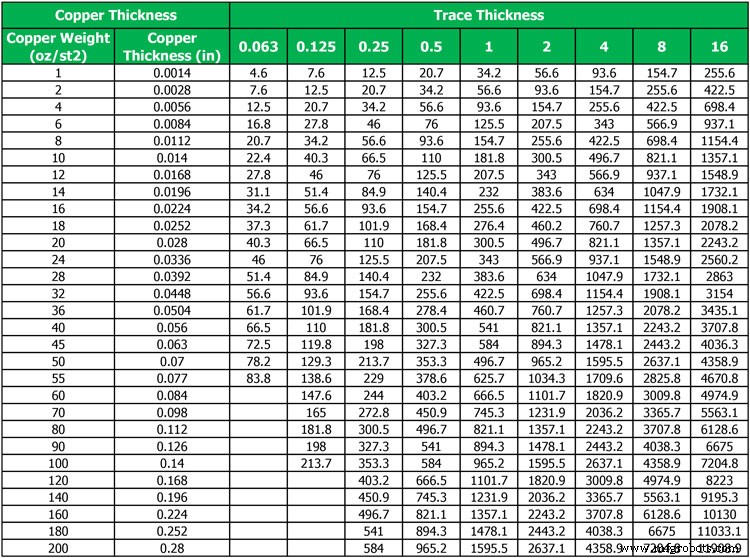

Sesuai dengan rumus, Tabel 1 merangkum daya dukung arus yang menunjukkan arus angkut pada suhu 30°C untuk luas penampang yang berbeda.

Tabel 1 Membawa Arus (A) pada Lebar Jejak Tetap (kenaikan suhu 30°C)

Bahan substrat dengan kinerja berbeda tersedia untuk produsen dan perancang PCB, mulai dari bahan substrat resin epoksi FR-4 biasa dengan suhu operasi 130 °C hingga bahan substrat Tg tinggi. Hingga saat ini, serangkaian metode telah dikembangkan untuk menguji kualitas tahan panas dari produk PCB jadi. Karena perbedaan dalam hal ekspansi termal antara tembaga dan bahan substrat, "kekuatan pendorong" dibuat di antara mereka, yaitu, stres termal yang sebenarnya mungkin menyebabkan retak, berkumpul dan tumbuh, yang akhirnya mendorong PCB ke kegagalan.

Dalam uji sirkulasi pada kemampuan lubang tembus untuk melawan sengatan panas, satu set 32 lubang berlapis seri dirancang sebagai sampel di papan dan situasinya akan diperiksa setelah uji kejut termal. Lubang berlapis pertama yang gagal akan ditentukan sebagai tegangan termal yang dapat ditahan oleh papan sirkuit. Penerapan PCB tembaga berat dalam sirkulasi kejut termal akan mengurangi atau menghilangkan kegagalan.

• Analisis Disipasi Termal

Dalam proses pengoperasian komponen elektronik, terjadi kehilangan daya yang tinggi dalam bentuk pemanasan yang harus dibangkitkan oleh sumber termal (komponen) dan diradiasikan ke lingkungan. Jika tidak, komponen akan mengalami pemanasan berlebih atau bahkan kegagalan. Namun, PCB tembaga berat mampu menghilangkan panas lebih efektif daripada jenis papan sirkuit lainnya sehingga tingkat kegagalan papan akan berkurang secara drastis.

Untuk membuat panas mudah hilang, jenis sirip pendingin dituntut untuk mendorong panas yang hilang ke udara melalui konduksi termal, radiasi atau konveksi. Biasanya, sisi lain dari sumber panas sirip pendingin dihubungkan ke area tembaga melalui pelapisan tembaga melalui lubang.

Secara umum, sirip pendingin biasa dihubungkan dengan area lapisan tembaga pada PCB melalui konduksi termal. Ada juga situasi di mana paku keling atau sekrup digunakan untuk sambungan. Kebanyakan sirip pendingin terbuat dari tembaga atau aluminium.

Oleh karena itu, sangat penting untuk merakit sirip pendingin selama fabrikasi PCB, yang dapat dicapai pada PCB tembaga berat. Lapisan tembaga pada permukaan papan sirkuit dapat ditebalkan melalui pelapisan elektro, yang meningkatkan sifat penghantar panas permukaan papan. Keuntungan lain dari metode ini terletak pada lapisan pelapisan tembaga termal melalui lubang dapat menebal dan ketahanan termal dari PCB tembaga berat dapat dikurangi.

Sudah lama sejak PCB tembaga berat digunakan untuk membawa komponen berdaya besar di industri militer dan kedirgantaraan sehingga jenis PCB tembaga berat ini akan diterapkan secara luas di antara berbagai industri dalam waktu dekat.

Sumber Daya Bermanfaat:

• PCB Tembaga Tebal Dan Layanan Fabrikasinya

• Hubungan antara Berat Tembaga, Lebar Jejak, dan Daya dukung Arus

• Aturan Utama Desain PCB yang Harus Anda Ketahui

• Layanan Pembuatan PCB Fitur Lengkap dari PCBCart - Beberapa opsi Nilai tambah

• Layanan Perakitan PCB Tingkat Lanjut dari PCBCart - Mulai dari 1 buah