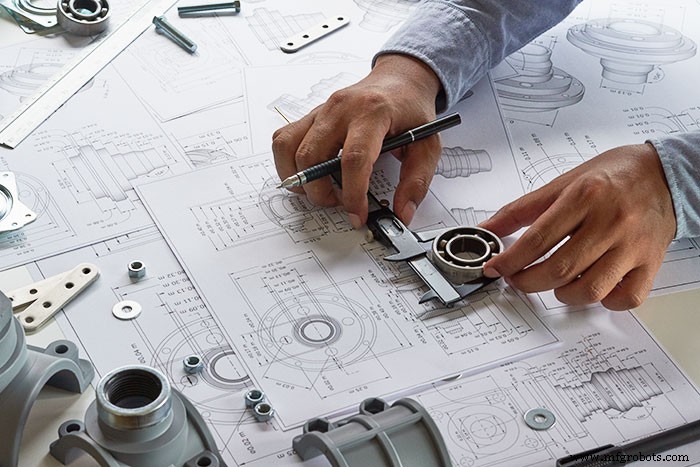

3 Hal yang Perlu Diketahui Tentang Desain untuk Manufaktur (DFM)

DFM adalah singkatan dari design for manufacturing dan merupakan bagian dari proses pengembangan produk yang dimulai saat desain Anda beralih dari pengembangan prototipe ke pengenalan produk baru. Jika dilakukan dengan benar, ini dapat menurunkan waktu dan biaya produksi dan produksi Anda secara signifikan. Dalam artikel ini, kami membahas tiga hal utama yang perlu Anda ketahui tentang DFM dan bagaimana pengaruhnya terhadap kemampuan manufaktur produk Anda.

Apa itu DFM dan mengapa itu penting?

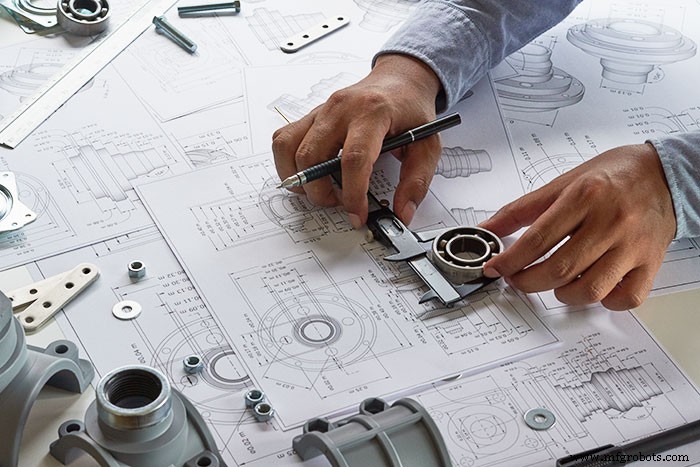

Design for manufacturing (DFM) adalah praktik merancang produk dengan suku cadang dan rakitan yang mudah diproduksi dan dirakit secara massal. Ini adalah tingkat desain produk berikutnya yang diperlukan untuk membuat produk diproduksi secara ekonomis. Sebagian besar insinyur berpengalaman, karena pengalaman manufaktur selama bertahun-tahun, membangun beberapa desain untuk pekerjaan manufaktur ke fase sebelumnya, namun keseluruhan prosesnya sangat terperinci sehingga upayanya memerlukan fasenya sendiri. Ada waktu yang tepat untuk melakukan DFM, dan itu bisa sangat mahal jika dilakukan terlambat dalam proses pengembangan produk. Umumnya, waktu yang tepat untuk desain manufaktur adalah setelah pengembangan konsep dibekukan, beberapa putaran prototipe dibuat, dan pengujian yang cukup selesai jika tim teknis yakin dengan desainnya.

Bagaimana Anda melakukan analisis DFM?

- Tinjau dan pahami maksud desain.

- Pilih bahan yang memenuhi persyaratan desain dengan tetap memperhatikan semua proses penambahan biaya.

- Tentukan proses manufaktur akhir untuk setiap bagian berdasarkan geometri bagian dan volume yang diproyeksikan.

- Desain suku cadang sehingga ukuran stok yang dipilih meminimalkan pemindahan material untuk mengurangi waktu pengerjaan.

- Tinjau toleransi dengan cermat untuk memastikan kesesuaian, bentuk, dan fungsi yang tepat dan tentukan toleransi yang paling longgar. Toleransi harus memungkinkan produk bagus yang mampu diproduksi menggunakan metode manufaktur yang dipilih.

- Tinjau kompleksitas (biaya) satu bagian versus waktu perakitan untuk rakitan multi-bagian.

- Untuk bagian cetakan injeksi plastik, tinjau ketebalan dinding, draft, rusuk, dan tekstur untuk keseragaman dan konsistensi dalam proses pencetakan.

- Tinjau desain rakitan dengan memperhatikan urutan perakitan, jumlah suku cadang, dan waktu perakitan yang diperlukan.

- Minimalkan jumlah perangkat keras dengan ukuran berbeda yang dibutuhkan, sehingga mengurangi alat yang dibutuhkan.

- Minimalkan jumlah perlengkapan perakitan dan jig yang diperlukan.

- Toleransi suku cadang untuk memudahkan pengukuran selama pemeriksaan masuk. Cobalah untuk mencegah bagian yang perlu dipotong saat diukur

- Jika produk mengandung elektronik, tinjau persyaratan keselamatan untuk proses perakitan dan penggunaan akhir oleh pelanggan.

- Tinjau pelabelan produk yang tepat untuk meminimalkan risiko dan mematuhi persyaratan peraturan dan industri.

Apa saja faktor utama yang memengaruhi desain untuk pembuatan?

Proses pembuatan

Satu hal yang paling memengaruhi desain produk adalah proses yang dibutuhkan untuk pembuatannya. Jika Anda merancang bagian mesin dengan hati-hati untuk meminimalkan jumlah penyetelan, ini dapat menjaga biaya tetap rendah. Misalnya, jika semua pemesinan terjadi di satu sisi, ini menghilangkan kebutuhan untuk melepas penjepit dan memposisikan ulang ke sisi lain, sehingga mengurangi waktu dan biaya tenaga kerja. Hal lain yang dapat meminimalkan biaya suku cadang mesin adalah jumlah perubahan pahat yang diperlukan untuk memproduksinya. Misalnya, jika semua jari-jarinya sama dan cukup besar, Anda dapat menggunakan endmill yang sama untuk menghilangkan material dan menghasilkan filet di sudut-sudutnya, sehingga tidak perlu mengganti alat. Selain itu, menggunakan lubang dengan ukuran yang sama atau lubang yang disadap di seluruh bagian akan meminimalkan perubahan pahat. Pilihan lain selama DFM adalah untuk menghilangkan operasi sekunder yang memerlukan bagian yang bergerak ke mesin lain. Seperti ketika bagian mesin bubut memiliki detail yang diselesaikan pada mesin milling atau mesin EDM (Electrical Discharge Machining). Dengan kemajuan pusat permesinan CNC dan penambahan mesin sumbu keempat dan atau kelima, ini menjadi faktor yang kurang penting, meskipun tidak semua toko mesin memiliki mesin yang lebih baru ini.

Jumlah bagian

Tidak mengherankan bahwa cara tercepat untuk mengurangi biaya adalah dengan mengurangi jumlah suku cadang berbeda yang diproduksi. Tergantung pada fungsi dan kebutuhan pengguna, ini mungkin tidak mungkin, tetapi ada beberapa strategi untuk menurunkan kuantitas bagian tanpa mengorbankan kualitas produk. Beberapa bagian mungkin dapat digabungkan dari beberapa bagian yang lebih kecil menjadi satu bagian plastik besar. Demikian pula, rakitan modular memungkinkan Anda menambahkan ekstra ke model produk yang berbeda tanpa meningkatkan produksi suku cadang untuk semua unit. Lihat komponennya dan lihat apakah Anda dapat menggunakan bagian yang sama di beberapa tempat, seperti menggunakan bagian yang sama untuk kedua bagian casing luar. Dengan memproduksi volume yang lebih tinggi dari satu bagian daripada jumlah yang lebih kecil dari dua bagian Anda dapat secara drastis memotong harga bagian bagian Anda. Hal ini juga dapat memengaruhi biaya inspeksi dan perakitan karena Anda tidak akan memiliki dokumen dan kontrol kualitas untuk suku cadang yang terpisah.

Volume penjualan yang diharapkan

Volume penjualan yang diharapkan berperan dalam menentukan bagian produksi. Jika volume produksi cukup tinggi, mungkin masuk akal untuk mempertimbangkan moulding atau casting part. Meskipun kedua proses ini melibatkan biaya perkakas yang besar, Anda dapat mengurangi harga suku cadang dengan mengamortisasi biaya perkakas selama masa pakai produk. Dalam beberapa kasus, bagian bervolume tinggi mungkin awalnya dikerjakan dengan mesin, untuk beberapa bulan pertama, untuk memungkinkan desain menjadi stabil. Jika tidak ada perubahan desain bagian, metode produksi dapat beralih ke pencetakan atau pengecoran sebagai program pengurangan biaya.

Persyaratan selesai

Persyaratan akhir bagian juga mempengaruhi desain untuk manufaktur. Banyak hasil akhir tersedia berdasarkan bahan dan faktor lingkungan. Misalnya, bagian logam memerlukan setidaknya satu operasi sekunder untuk diselesaikan. Pilihan paling sederhana adalah stainless steel yang hanya membutuhkan proses pembersihan yang disebut pasif. Dengan suku cadang aluminium, pilihannya sangat banyak, dengan anodisasi dalam beberapa warna, anodisasi keras, pelapisan nikel, pengecatan, dan pelapisan bubuk menjadi yang paling populer.

Toleransi yang diperlukan

Toleransi menjabarkan variasi apa dalam dimensi produk yang diperbolehkan sebelum mengorbankan fungsi produk. Meninjau toleransi adalah aspek penting dari proses desain manufaktur. Toleransi bagian tidak hanya mempengaruhi harga tetapi perakitan produk dan fungsi. Bagian harus ditoleransi untuk memastikan bahwa mereka cocok bersama dan berfungsi dalam kisaran yang disediakan pada cetakan. Jumlah dimensi yang berlebihan atau toleransi yang sangat ketat pada suku cadang dapat menyebabkan inspeksi memakan waktu lebih lama dan biaya lebih mahal. Toleransi yang lebih ketat juga lebih mahal untuk diproduksi dan menyebabkan kejatuhan komponen yang lebih tinggi. Bagian harus ditoleransi sehingga dapat dengan mudah diverifikasi saat diperiksa. Ada juga masalah biaya jika toleransi memerlukan peralatan khusus untuk diproduksi atau diperiksa. Berita baiknya adalah dengan dimulainya pusat permesinan CNC, toleransi yang lebih ketat hampir diberikan. Biasanya, +/- .005” dulunya standar, tetapi sekarang +/- .003” tidak lagi mahal karena presisi pusat permesinan.

Pemilihan bahan

Pemilihan bahan tidak hanya menentukan biaya bahan baku tetapi juga kecepatan pemesinan (waktu). Dengan banyak produk saat ini menjadi elektro-mekanis, desain papan sirkuit cetak dan pemilihan komponen sangat penting. Pertimbangan yang cermat atas ketersediaan komponen; usang adalah masalah mahal. Persyaratan perpindahan panas komponen dapat memengaruhi kinerja dan fungsi banyak papan elektronik. Analisis termal dan keamanan juga merupakan aspek tinjauan DFM elektronik. Peninjauan verifikasi kinerja produk diperlukan untuk menjamin keamanan perakit. Meskipun ini berkaitan dengan perangkat keras, pembuatan perangkat lunak umumnya mendapat tinjauan yang cermat dan beberapa pembaruan. Pengujian dan sertifikasi produk dapat berdampak signifikan pada biaya, namun biasanya sertifikasi satu kali (CE atau UL).

Proses perakitan

Dengan biaya tenaga kerja, Anda perlu mempertimbangkan waktu perakitan yang dibutuhkan. Jika penyederhanaan bagian mengubah satu bagian menjadi beberapa bagian, memerlukan perakitan, seseorang perlu mempertimbangkan penghematan biaya terhadap waktu perakitan tambahan dan perangkat keras yang diperlukan. Semakin sederhana suatu produk dirakit, semakin hemat biaya. Selain itu, pindah ke satu bagian yang rumit dapat menghemat uang jika menghilangkan kebutuhan akan perlengkapan pelurusan atau jig. Semua faktor ini memerlukan evaluasi selama DFM.

Sulit untuk mencakup semua tugas dan nuansa proses DFM dalam satu artikel. Memahami bahwa proses tidak dapat dimulai sampai Anda membuat prototipe dan melakukan pengujian yang memadai adalah hal yang penting. Yang lainnya adalah bahwa prosesnya ketat dan multilangkah, membutuhkan pekerjaan desain terintegrasi yang cermat yang dilakukan oleh para insinyur yang akrab dengan proses fabrikasi yang diantisipasi. Saat melakukan desain untuk manufaktur, tidak ada pengganti untuk pengalaman. Jika Anda tidak yakin tentang cara memulai atau ingin mendapatkan saran ahli tentang merancang alat Anda, hubungi kami dan kami akan dengan senang hati membantu.