Perahu Layar

Latar Belakang

Bagi orang yang suka berada di dekat air, perahu layar menyediakan sarana untuk meluncur di atas permukaannya. Bahkan ketika air membeku, perahu es (perahu layar dengan pelari atau bilah di lambung kapal) dapat meluncur melintasi es. Perahu layar adalah bentuk transportasi, jenis rekreasi mulai dari kerajinan sederhana hingga kapal pesiar balap yang paling rumit, dan bahkan bentuk perumahan. Kapal pesiar besar dengan perlengkapan khusus dan kru adalah simbol kekayaan. Perahu satu orang dengan layar kecil melambangkan kebebasan. Sebuah kapal clipper tua yang megah mendengarkan kembali pertempuran bersejarah, perdagangan rempah-rempah dan teh, dan legenda laut seperti "Flying Dutchman." Dan sebuah teluk atau danau yang dipenuhi perahu layar dan perahu layar putih dengan awan yang beriak di atasnya membuat gambar yang sempurna untuk lukisan dan kenangan abadi.

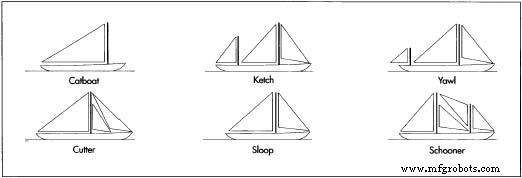

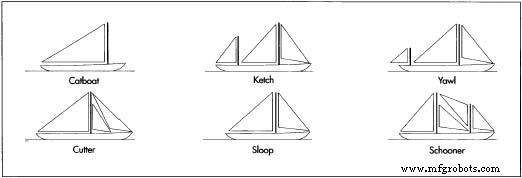

Berlayar pernah menjadi hobi orang kaya, tetapi ketersediaan waktu luang dan lebih banyak uang untuk orang "rata-rata" telah menjadikan berlayar salah satu bentuk rekreasi paling populer. Perahu layar dapat dibuat dengan tangan atau dibuat oleh pabrik dalam semua ukuran mulai dari day-sailer dan perahu lain yang panjangnya kurang dari 11 kaki (3,4 m), hingga perahu layar bertiang tunggal yang lebih besar, perahu bertiang dua yang disebut yawl, dan yacht besar. Yacht berpola setelah kapal layar bersejarah yang disebut brigantines, pemotong, kapal clipper, dan sekunar. Perahu yang digunakan untuk balap dirancang khusus untuk kecepatan dan kemampuan manuver, sedangkan perahu layar dari semua ukuran yang memiliki tempat duduk untuk penumpang dan awak kapal didesain lebih kokoh dengan detail lebih untuk kenyamanan. Banyak perahu layar juga membawa motor bertenaga diesel di dalam atau di luar jika mereka diam (tidak bergerak karena tidak ada angin) atau pelaut mereka hanya ingin kembali ke pelabuhan dengan lebih cepat.

Tentu saja, perahu layar dibedakan dari kapal lain dengan layarnya. Sebuah layar hanyalah sepotong kain yang digunakan untuk menangkap angin untuk mendorong perahu melintasi air. Sebagian besar layar modern terbuat dari Dacron, serat poliester. Karena kain dipanaskan untuk menyatukan serat, angin tidak dapat keluar melalui pori-pori seperti pada kain tenun, dan permukaan memiliki faktor gesekan yang sangat rendah. Layar poliester juga ringan dengan sedikit peregangan.

Layar terbagi dalam dua kategori utama dan kemudian menjadi banyak subkelas. Dua kategori utama adalah layar persegi dan layar segitiga. Layar persegi dipasang di sumbu utama perahu untuk menggunakan tekanan angin untuk menggerakkan perahu. Angin hanya menyerang bagian belakang, atau belakang, layar persegi. Layar segitiga mengikuti sumbu yang sama dengan perahu, dengan layar depan di bagian depan atau haluan kapal dan layar belakang di bagian belakang atau batang. Kedua sisi layar segitiga digunakan untuk gerakan maju, dan dapat disesuaikan untuk memanfaatkan kekuatan angin sebaik mungkin.

Subkelas layar diberi nama untuk potongan tali-temali yang mendukungnya atau untuk peralatan yang berdekatan. Tiang adalah pengidentifikasi yang signifikan. Sebuah perahu layar bertiang tiga memiliki tiang depan, tiang utama, dan tiang mizzen (ke arah batang). Perahu bertiang tunggal hanya memiliki tiang utama. Kapal bertiang dua mungkin memiliki tiang depan dan tiang utama atau tiang utama dan tiang mizzen, di mana tiang mizzen lebih pendek dari keduanya. Layar yang dinamai untuk bagian-bagian kapal termasuk layar gaff, layar jib-headed, spritsails, dan lateen dan lugsails. Layar juga dinamai untuk kegunaan khusus:layar musim panas untuk kondisi tropis, layar badai digunakan dalam cuaca buruk, layar balap hanya dibutuhkan oleh pembalap, dan layar jelajah adalah standar yang ditetapkan untuk kondisi sehari-hari. Rigger persegi tiga tiang dapat dilengkapi dengan sebanyak 20 layar dengan nama dan tujuan yang unik.

Sejarah

Kulit binatang digunakan sebagai layar untuk perahu dan rakit paling awal. Orang Mesir dan orang kuno lainnya menenun buluh bersama di tikar untuk membuat layar, tetapi orang Mesir juga yang pertama membuat layar kain pada awal 3300 SM. Pelaut hebat dari wilayah Mediterania seperti Fenisia berlayar di bawah layar kain. Selama berabad-abad, layar yang ditenun dari berbagai serat, seperti rami, rami, rami, dan rami, adalah favorit pembuat layar; tetapi serat rami adalah bahan utama untuk layar sepanjang zaman eksplorasi (sekitar 1450-1650). Katun secara bertahap menggantikan rami saat penanaman dan pemrosesan kapas meningkat. Itu adalah kemenangan kapal pesiar balap Amerika pada tahun 1851 yang menobatkan layar kapas sebagai yang tertinggi. Kapal pesiar Amerika Serikat ini mengalahkan 14 kapal Inggris dalam perlombaan berlayar di sekitar Isle of Wight di lepas pantai selatan Inggris dan menjadi sumber nama America's Cup Race, perlombaan kapal pesiar terbesar di dunia.

Perahu layar sendiri dimulai sebagai kayu gelondongan tunggal dan rakit sederhana. Bentuk lambung yang lebih canggih yang akan menembus air tumbuh dari penggunaan militer, tetapi juga dari pelaut pedagang yang membangun jaringan perdagangan luas yang melintasi Laut Mediterania. Ketika day-sailers dibangun untuk memancing dan rekreasi, mereka pada dasarnya adalah salinan miniatur kapal angkatan laut seperti sekunar dan pemotong. Kapal pesiar yang rumit yang merupakan mainan keluarga kerajaan dan orang kaya juga meniru kapal layar angkatan laut. Sekitar tahun 1850, disiplin teknik baru yang disebut arsitektur angkatan laut dimulai untuk merancang lambung kapal yang efisien dan bagian lain dari perahu layar sesuai dengan hukum fisika dan prinsip teknik dan arsitektur. Layar dan tali-temali serta pengaruhnya terhadap kecepatan perahu layar pada dasarnya diabaikan sampai tahun 1920. Sejak saat itu, aerodinamika telah digunakan dalam desainnya. Saat ini, modifikasi pada kapal yang kompleks seperti kapal yang berpartisipasi dalam Lomba Piala Amerika didasarkan pada pengujian terowongan angin dan banyak analisis canggih lainnya yang diterapkan pada kapal, air, angin, dan layar.

Di bagian dunia di mana air membeku hampir sepanjang tahun, perahu es dikembangkan untuk meluncur di atas es dengan memasangnya pada pelari atau bilah. Para arkeolog telah menemukan bukti perahu es di Skandinavia yang berasal dari tahun 2000 SM. Catatan saksi mata dari Skandinavia, Belanda, dan negara-negara Pantai Baltik seperti Latvia dan Rusia jauh lebih baru, dengan yang paling awal dari abad ketujuh belas. Di Amerika Serikat, kapal es pertama yang diketahui di Dunia Baru melakukan perjalanan naik turun Sungai Hudson di New York pada tahun 1790. Seperti rekan-rekan mereka di air hangat, kapal es yang berlomba disebut kapal pesiar es, dan kapal pesiar es sebagai olahraga yang diakui berasal dari abad kesembilan belas.

Bahan Baku

Produsen perahu layar membuat suku cadang mereka sendiri atau memesannya, tergantung pada volume produksi yang diinginkan. Item yang biasanya disediakan oleh pemasok khusus termasuk tiang, layar, mesin, dan perlengkapan logam. Pembuat kapal membuat lambung fiberglass mereka sendiri, dan bahan yang digunakan untuk membuat fiberglass yang diperkuat termasuk resin poliester Gelcote, katalis untuk resin, anyaman fiberglass keliling, dan fiberglass. Pabrikan yang membuat lambung dari kayu juga memesan, menua, dan membentuk kayu mereka sendiri.

Keliling adalah bahan seperti helai yang menyerupai kain goni. Itu dapat ditenun dengan untaian biaksial, triaksial, atau rajutan, dan perancang menentukan jenis keliling tergantung pada desain dan berat yang direncanakan dari perahu layar yang sudah jadi; perahu layar berkisar dari yang ringan dan sangat cepat hingga yang kuat dan sangat layak laut.

Desain

Pabrikan biasanya membuat beberapa lini perahu layar tertentu. Desain mereka digambar dan dicetak pada cetak biru atau disusun dengan metode desain komputer. Saat desain baru, steker kayu dibuat dari cetak biru agar sama persis dengan konfigurasi bagian luar lambung kosong. Steker kayu diampelas, dipoles, dan ditutup dengan lapisan licin, seperti Teflon pembuat perahu, yang darinya bahan lain dapat dilepas.

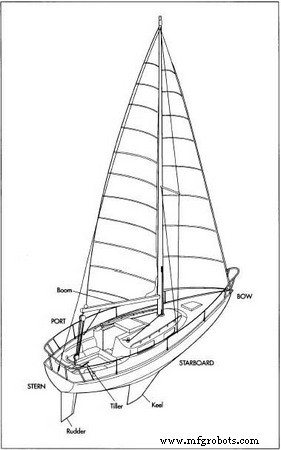

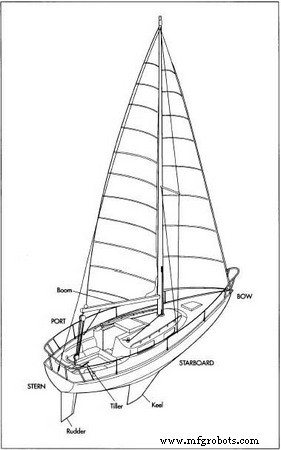

Sebuah cetakan dibangun di bagian luar steker; bagian dalam cetakan tersebut kemudian menjadi model untuk bagian luar perahu layar-to-be. Cetakan ini terbuat dari fiberglass, dan itu harus  Sebuah perahu layar. Jadilah sempurna. Proses pembuatan plug and mould sangat mahal, sehingga desainer harus yakin dengan rencana di atas kertas sebelum melanjutkan ke konstruksi plug.

Sebuah perahu layar. Jadilah sempurna. Proses pembuatan plug and mould sangat mahal, sehingga desainer harus yakin dengan rencana di atas kertas sebelum melanjutkan ke konstruksi plug.

Setelah cetakan selesai dan disetujui, siap untuk digunakan dalam menduplikasi perahu layar desain ini. Rencana cetak biru, steker, dan cetakan digunakan untuk menghitung jumlah dan  Contoh berbagai jenis rig. jenis perlengkapan di perahu layar dan dek, mesin, layar, dan perlengkapan interior apa pun. Barang-barang ini dipesan dari pemasok khusus sebelum produksi.

Contoh berbagai jenis rig. jenis perlengkapan di perahu layar dan dek, mesin, layar, dan perlengkapan interior apa pun. Barang-barang ini dipesan dari pemasok khusus sebelum produksi.

Proses Pembuatan

Perahu layar yang diproduksi biasanya berkisar dari kapal layar sepanjang 11 kaki (panjang 3,4 m) hingga 28 kaki (panjang 8,5 m) dan terkadang kapal mewah yang lebih panjang yang dilengkapi dengan motor diesel dan tempat tinggal. Proses yang dijelaskan di bawah ini adalah untuk konstruksi kerajinan fiberglass kecil, tetapi beberapa komentar membahas varietas yang lebih besar.

Lambung kapal

-

Membangun lambung perahu layar dimulai dari luar ke dalam. Permukaan kontak di sepanjang bagian dalam cetakan adalah bagian luar lambung. Cetakan dilapisi dengan parting agent—lapisan anti lengket yang akan membantu melepaskan lambung perahu layar dari cetakan saat lambung kapal sudah jadi. Pigmen warna diletakkan di bagian dalam cetakan; secara efektif, "pekerjaan cat" adalah bagian pertama dari perahu layar yang akan dibuat, meskipun pigmennya menyatu dengan fiberglass dan resin terluar. Perahu layar dapat diwarnai dengan warna pelangi, berkat berbagai pigmen yang tersedia.

Lapisan kulit perahu dibuat dengan 4-5 oz (124-156 g) fiberglass tiup yang menyerupai permen kapas. Berbeda dengan roving yang akan mengikuti, fiberglass pelapis kulit adalah fiberglass untai acak yang ditiup dan kemudian disebarkan dengan tangan. Lapisan kulitnya kira-kira setebal 5 mil (0,005 in; 0,13 mm), tetapi ini cukup untuk menjaga pola roving agar tidak berdarah agar dapat dideteksi di bagian luar perahu layar. Gelcote diaplikasikan untuk mengeraskan fiberglass. Resin kimia ini bereaksi dengan katalis yang menyebabkan reaksi kimia yang mengubah fiberglass lentur menjadi bahan keras.

- Tenunan, roving fiberglass 24-oz (746-g) ditempatkan di atas lapisan kulit. Lapisan roving digulung dengan tangan dan diikat bersama untuk penguatan dan dibangun untuk ketebalan dan kekuatan. Itu juga ditekan dan dibentuk menjadi bentuk terhadap lapisan luar dan cetakan itu sendiri. Gelcote lagi diterapkan untuk memulai pengerasan fiberglass. Resin dan katalis disemprotkan dengan semprotan yang diukur dengan hati-hati sampai kelilingnya jenuh. Setelah Gelcote dioleskan, pekerja fiberglass memiliki waktu 30-40 menit untuk menyelesaikan manipulasi fiberglass saat dalam keadaan agak menyerupai adonan kue dan sebelum mulai mengeras. Proses membangun fiberglass dan penyemprotan pada resin dan katalis dilakukan di ruangan yang dikontrol suhu di mana suhu dipertahankan pada 72°F (22,2°C). Pekerja melaminasi fiberglass untuk setengah lambung (yaitu, satu sisi perahu layar) pada suatu waktu. Setiap setengah kemudian menyembuhkan selama 24 jam untuk memungkinkan katalis menyelesaikan konversi kimianya.

- Lapisan pertama dari separuh perahu layar yang tersisa dilaminasi dan diawetkan, dan para pekerja kemudian kembali ke sisi pertama untuk melanjutkan menambahkan lebih banyak lapisan untuk menebalkan lambung. Kapal dalam rentang ukuran 18 hingga 24 kaki (5,5 hingga 7,3 m) biasanya terbuat dari tiga lapis keliling. Selama proses "kaca" kapal, pengaku juga ditambahkan ke lambung. Bagian dari kayu lapis laut precut dan preformed diletakkan di bagian bawah lambung kosong. Karena semakin banyak ketebalan keliling yang ditambahkan, kayu lapis diglasir pada tempatnya; resin dan katalis mengeraskan kayu lapis ke tempatnya sebagai komponen struktural dari fiberglass. Tergantung pada desain dan ukuran perahu layar, komponen kayu lapis dapat terdiri dari sistem senar, rusuk, dan sekat yang memperkuat perahu terhadap benturan dan gaya tekuk gelombang.

- Di bagian lain dari ruang kaca, dek perahu layar sedang dibangun. Cetakan dek yang sesuai dibuat. Seperti tutup kotak sepatu, itu pas di atas lambung terbuka dan diikat secara mekanis di tempatnya. Dek fiberglass dibuat dengan proses yang persis sama. Sebuah agen perpisahan diterapkan pada bagian bawah cetakan dek (sisi atas dek), pigmen ditempatkan, dan lapisan kulit fiberglass yang ditiup disemprotkan diikuti dengan aplikasi resin dan katalis. Lapisan geladak dibangun dari roving fiberglass, bagian kaku dari kayu lapis laut dipasang pada tempatnya, dan bala bantuan khusus dilaminasi ke tempatnya di mana pun perangkat keras atau pengencang akan melewati geladak. Potongan tulangan terbuat dari kayu lapis laut atau aluminium.

- Ketika laminasi fiberglass telah selesai pada lambung perahu layar dan dek yang sesuai, bagian yang benar-benar diawetkan dikeluarkan dari cetakannya. Sebuah irisan kayu didorong antara cetakan dan bagian fiberglass, dan bagian itu muncul. Sebagai alternatif, cetakan dan bagian terendam dalam air, dan tekanan air di antara kedua bagian menyembul keluar dari bagian fiberglass. Kerekan rantai digunakan untuk mengangkat bagian dari cetakannya, dan ditempatkan di atas kereta rakitan sehingga pekerja dapat memindahkan dan mengaksesnya dengan mudah.

-

Fase perakitan dimulai dengan "pemangkasan hijau," sebuah proses di mana bit flashing (kelebihan fiberglass dan resin) dipangkas. Bagian geladak dan lambung perahu layar diampelas dan dibersihkan, semua tepi diperiksa kehalusannya, dan semua sambungan diperiksa untuk kesesuaian yang tepat. Jelas, kapal yang lebih besar membutuhkan lebih banyak langkah perakitan daripada day-sailers. Jika kapal lebih besar dari 22 kaki (6,7 m) panjangnya, akan dilengkapi dengan liner kokpit, liner interior, kabin, ruang duduk dan area, toilet (disebut kepala kapal), dan area tidur. Biasanya, kerajinan yang lebih besar dibuat khusus, dan sistem ini terbuat dari kayu.

Seorang kontestan Piala Amerika.

Seorang kontestan Piala Amerika.

John Cox Stevens, seorang pialang real estat dan promotor olahraga New Jersey yang kaya, mempelopori organisasi New York Yacht Club pada tahun 1844. Sebagai komodor NYYC, pada tahun 1850 ia mengorganisir sebuah sindikat yang terdiri dari lima anggota klub lain yang menugaskan William H. Brown untuk membangun kapal pesiar balap. Mengikuti desain oleh George Steers, Brown menyelesaikan Amerika pada tahun 1851, saat Stevens menerima undangan dari Skuadron Kapal Pesiar Kerajaan Inggris untuk mengikuti perlombaannya di sekitar Isle of Wight. Diadu dengan 17 kapal Inggris berpengalaman, Amerika memulai dengan buruk tetapi selesai dengan memimpin dan memenangkan hadiah, piala perak 100-guinea. Stevens menerima piala dan memajangnya di tanah miliknya. Setelah kematiannya pada tahun 1857, Piala menjadi kepercayaan NYYC.

Piala pertama kali ditantang pada tahun 1870 oleh sekunar Inggris setinggi 113 kaki (34 m) Cambria, Bek Amerika Serikat setinggi 84 kaki (26 m), Magic, memenangkan perlombaan 35-mi (56-km). Selama 132 tahun ke depan, Amerika Piala tetap di Amerika Serikat. Itu hilang dari Australia pada tahun 1983. Australia Aku menantang Liberty dengan Dennis Connor sebagai nakhoda. Pada balapan berikutnya pada tahun 1986, Connor memenangkan Piala untuk Amerika Serikat di atas Stars and Stripes. Piala itu kembali hilang pada tahun 1995 ke Selandia Baru, yang, pada tahun 2000, menjadi satu-satunya negara selain Amerika Serikat untuk memenangkan piala dua kali. Tantangan berikutnya untuk Amerika Piala ditetapkan untuk tahun 2003.

- Plumbing dipasang selanjutnya. Pipa fleksibel digunakan. Selang diperlukan dari tangki air tawar yang menyimpan air untuk toilet dan pancuran (sekali lagi, pada kapal yang lebih besar), dan selang kembali juga diperlukan untuk mengembalikan air kotor ke tangki limbah di atas kapal. Saluran listrik dipasang sesuai dengan persyaratan kode listrik. Mesin (jika ada) dan peralatan mekanis selanjutnya dipasang ke perahu layar. Jika kapal memiliki mesin di atas kapal, kapal tersebut dipasang pada dudukan motor yang dipasang pada stringer—bagian struktural lambung. Sebuah poros baling-baling dan baling-baling diikat ke tempatnya, dan kontrol mesin dihubungkan.

- Dek yang dipangkas hijau dan dipoles dibalik dan dipasang di atas lambung kapal. "Dry fit" dilakukan terlebih dahulu untuk memastikan dek masih pas dengan lambung. Pengencang mekanis yang terbuat dari baja tahan karat dilewatkan melalui bagian geladak dan lambung kapal yang diperkuat. Sebelum dek dikunci pada tempatnya, sealant anti bocor yang dibuat khusus untuk konstruksi kelautan diterapkan. Pengencang kemudian dikencangkan secara mekanis. Perangkat keras dek dipasang. Perangkat keras dapat mencakup derek dan blok putar untuk jalur dan layar berliku, rel, penahan, dan fitur lainnya. Pemasangan perangkat keras merupakan indikator penting kualitas perahu layar; perangkat keras itu sendiri, serta pelat penyangga dan mur dan baut pengunci, harus tahan terhadap penggunaan berat dan aksi air yang intens. Perangkat keras adalah bagian yang sangat mahal dari konstruksi perahu layar; satu derek untuk kapal pesiar yang dibuat untuk Lomba Piala Amerika mungkin berharga $20.000.

- Tiang adalah bagian terakhir dari perangkat keras utama yang ditambahkan. Di dalam lambung, sebuah balok kayu atau sepatu yang disebut tabernakel dipasang sebagai tempat duduk untuk tiang. Tiang biasanya terbuat dari aluminium untuk bobot yang ringan. Ketika tiang dipasang di tabernakel, kabel yang disebut penahan digunakan untuk menahan tiang pada tempatnya. Tempat tinggalnya terbuat dari kawat baja tahan karat dan disesuaikan dengan kebutuhan masing-masing perahu layar; pabrikan biasanya membuat in-house sendiri untuk memastikan ketegangan yang tepat untuk menstabilkan tiang.

- Semua kabel (jika ada) untuk sambungan listrik dan selang untuk pipa ledeng (jika ada) disambungkan dan diuji. Jika perahu layar memiliki ukuran dan desain yang memiliki jendela di kabin, templat ditempatkan di lambung, dan garis luar lubang intip dipotong. Sealant ditambahkan di sekitar tepi bukaan, dan jendela yang terdiri dari bingkai dan kaca dipasang di bukaan. Sealant tambahan diterapkan untuk membuat segel aman. Pengecatan bagian luar diperiksa apakah ada tanda atau tanda dan dirinci. Aksen dicat dan pita fitur ditambahkan untuk garis-garis dan dekorasi lainnya. Stiker, penomoran, dan informasi pabrikan juga ditambahkan.

Layar

- Layar dibuat oleh pembuat layar yang sangat ahli dalam desain dan sifat material. Produsen perahu layar dapat menyediakan pembuat layar dengan rencana atau pembuat layar dapat mengukur tali-temali kapal dan merancang layar dari itu. Matematika memasuki desain layar dalam memperkirakan bentangan layar dengan tekanan angin yang diterapkan, dan kelengkungan permukaan setiap layar dihitung. Kelengkungan ini disebut rancangan layar, dan memberikan gerakan maju dari angin seperti sayap melengkung pesawat terbang memberikan gaya angkat. Toko pembuat layar (disebut loteng layar) adalah alat penting karena rencana untuk setiap layar diuraikan dengan kapur di lantai dan dalam skala penuh. Kain, yang biasanya poliester, diletakkan di atas denah, dan garis-garisnya dipindahkan ke kain. Setiap bentuk layar diberi nomor.

- Layar dipotong sesuai dengan dimensi yang digambar di atasnya. Layar terdiri dari beberapa bagian, dan ini dijahit bersama dengan benang layar, serat khusus yang lebih kuat dari benang biasa. Ketika jarum jahit dijalin dengan benang layar, benang dipelintir untuk menambah kekuatan, dan lilin dioleskan sehingga benang akan menahan lilitan itu.

- Setelah semua bagian layar dijahit menjadi satu, tulangan ditambahkan ke bagian layar yang akan menahan beban paling besar. Tambalan (penguatan) ditambahkan ke setiap sudut dan tabling (kelim yang menebal) dijahit di sepanjang tepi depan (disebut luff) dan kaki layar. Ketika tabling selesai, tali juga dijahit di dalam luff dan tepi kaki layar untuk memperkuat bagian layar ini agar tidak meregang.

- Terakhir, perangkat keras dan perlengkapan dipasang di setiap layar. Ini mungkin termasuk seluncuran logam, grommet, dan titik karang tergantung pada desain perahu dan tujuan layar. Layar dikirim ke produsen perahu layar, dan set disimpan di perahu layar tempat mereka berada.

Kontrol Kualitas

Kontrol kualitas adalah proses yang berkelanjutan. Semua perlengkapan dan bahan yang diterima dari pemasok luar diperiksa setelah diterima. Barang-barang seperti kabel listrik diuji di bangku sebelum dipasang di kapal, diperiksa segera setelah pemasangan, dan diuji lagi selama pemeriksaan kualitas akhir.

Spesialisasi seperti pembuatan kaca lambung fiberglass memiliki persyaratan penting untuk suhu dan penempatan. Gelcote diterapkan pada pengukur pengindeksan karena tidak boleh terlalu tebal atau terlalu tipis. Katalis berlebih resin menghasilkan suhu internal yang intens dalam material, dan tidak dapat bekerja. Jika katalis gagal, resin harus dikeluarkan—proses yang mahal dan memakan waktu. Kesalahan dalam desain ketebalan fiberglass dan penempatan perangkat keras serta kesalahan dalam konstruksi mempengaruhi berat dan keseimbangan perahu layar dan bagaimana perahu itu akan duduk di atas air; jika keseimbangan mati, daftar statis perahu akan salah.

Detail juga penting, dan pemeriksaan kendali mutu dijadwalkan agar segera diperbaiki. Kesalahan yang tidak dikoreksi di dalam lambung kapal mungkin tidak mudah dicapai setelah geladak dipasang pada tempatnya. Pemeriksaan kualitas akhir seharusnya hanya mengungkapkan masalah kecil seperti cacat kecil di bagian luar yang dapat diperbaiki dengan cepat.

Produk Sampingan/Limbah

Produsen perahu layar biasanya tidak membuat produk sampingan, dan mereka cenderung berspesialisasi dalam beberapa lini yang terkait erat. Hanya perusahaan terbesar yang memiliki jangkauan produk yang jauh lebih luas; produksi mereka yang lebih besar memungkinkan skala ekonomi dalam membeli perangkat keras dan persediaan lain yang tampaknya memberi mereka keuntungan dibandingkan pembangun yang lebih kecil. Namun, pembangun kecil tahu bahwa produk yang dibuat dengan penuh cinta adalah kebanggaan mereka, dan mereka bersedia membeli jumlah yang lebih kecil (dan juga membuang lebih sedikit) demi kualitas khusus.

Sampah adalah masalah kecil. Sebagian besar bahan dapat didaur ulang, dan bisnis memerlukan kontrol kualitas yang ketat sehingga limbah dapat diminimalkan dengan pengerjaan yang cermat. Keamanan adalah perhatian utama, sebaliknya. Tiga puluh tahun yang lalu, pembuatan perahu layar tidak diatur, dan banyak pembuat perahu menjalankan "industri rumahan" di halaman belakang mereka. Peraturan telah membuat ini hampir tidak mungkin. Pekerja dilatih dalam masalah keselamatan, khususnya yang berkaitan dengan kualitas udara, dan mereka harus memakai respirator selama konstruksi lambung fiberglass karena asap yang dihasilkan oleh proses katalis. Udara yang dipancarkan dari gedung juga harus dikontrol sesuai dengan peraturan Badan Perlindungan Lingkungan AS (EPA). Pekerja mengenakan setelan Tyvex untuk melindungi dari bahaya percikan, dan bahan kimia disimpan dan dibuang dengan hati-hati sesuai dengan persyaratan peraturan.

Masa Depan

Perahu layar adalah simbol keindahan dan kebebasan. Mereka adalah bentuk rekreasi yang sangat diinginkan dan simbol kesuksesan, kemandirian, dan waktu luang. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

Sebuah perahu layar. Jadilah sempurna. Proses pembuatan plug and mould sangat mahal, sehingga desainer harus yakin dengan rencana di atas kertas sebelum melanjutkan ke konstruksi plug.

Sebuah perahu layar. Jadilah sempurna. Proses pembuatan plug and mould sangat mahal, sehingga desainer harus yakin dengan rencana di atas kertas sebelum melanjutkan ke konstruksi plug.  Contoh berbagai jenis rig. jenis perlengkapan di perahu layar dan dek, mesin, layar, dan perlengkapan interior apa pun. Barang-barang ini dipesan dari pemasok khusus sebelum produksi.

Contoh berbagai jenis rig. jenis perlengkapan di perahu layar dan dek, mesin, layar, dan perlengkapan interior apa pun. Barang-barang ini dipesan dari pemasok khusus sebelum produksi.  Seorang kontestan Piala Amerika.

Seorang kontestan Piala Amerika.