Bulu Poliester

Latar Belakang

Bulu poliester adalah kain lembut dan tidak berbulu yang digunakan untuk sweter, kemeja keringat, jaket, sarung tangan, topi, selimut, dan dalam aplikasi lain yang membutuhkan bahan seperti wol yang hangat. Ini adalah bahan tumpukan dua sisi, yang berarti bahwa baik permukaan depan dan belakang kain menumbuhkan lapisan serat yang dipotong, mirip dengan korduroi atau beludru. Bulu poliester adalah kain yang sangat tahan lama yang tidak hanya tahan dalam kehangatan tetapi juga tahan terhadap kelembapan dan cepat kering. Tidak seperti banyak tekstil wol sintetis lainnya, bulu poliester tidak menumpuk menjadi bola-bola kecil setelah digunakan dalam waktu lama. Ini menjadi populer untuk perlengkapan outdoor di awal 1990-an, karena back-packer dan pejalan kaki menganggapnya lebih ringan dan lebih hangat daripada wol. Ini semakin populer sebagai kain fashion, dan telah menemukan sejumlah kegunaan yang lebih khusus. Bulu poliester telah digunakan untuk membuat pakaian dalam untuk astronot, pakaian selam laut dalam, dan sebagai penghangat telinga untuk anak sapi yang lahir di musim dingin.

Serat sintetis berasal dari abad kesembilan belas, ketika para ilmuwan di Inggris dan Jerman mengembangkan metode ekstrusi keadaan cair bahan kimia tertentu melalui lubang halus, untuk mendapatkan benang seperti benang. Fiber-glass dibuat dengan cara ini, dan berbagai serat kimia lainnya yang pada akhirnya tidak berguna sebagai tekstil. Seorang Prancis, Count Hilaire de Chardonnet, menemukan sutra buatan pada tahun 1880-an, menggunakan selulosa kayu yang diolah dengan asam nitrat dan diekstrusi melalui nozzle. Sutra Chardonnet adalah kain sintetis pertama yang layak secara komersial. Pada 1920-an, ahli kimia di Du Pont Laboratories di Amerika Serikat mengembangkan nilon, serat buatan yang terbuat dari molekul berbentuk tali raksasa. Ilmuwan Inggris memperluas penelitian DuPont pada tahun 1940-an, dan menghasilkan polimer lain yang terbuat dari molekul berbentuk tali yang disebut poliester.

Poliester dibuat dengan mereaksikan asam tereftalat, turunan minyak bumi, dengan etilen glikol, turunan minyak bumi lainnya (umumnya dikenal sebagai antibeku). Ketika dua bahan kimia digabungkan pada suhu yang sangat tinggi, mereka membentuk bahan kimia baru yang dikenal sebagai polimer. (Poliester adalah salah satu dari banyak senyawa kimia yang dikenal sebagai polimer.) Saat polimer mendingin, ia menjadi sirup kental. Sirup ini dipaksa melalui lubang kecil di piringan logam yang disebut pemintal. Saat kontak dengan udara, aliran polimer cair mengering dan mengeras. Struktur kristal polimer adalah rantai molekul yang saling mengunci yang pada dasarnya membentuk string raksasa. Di Inggris, polimer ini disebut terylene. Du Pont mendapatkan hak eksklusif AS untuk polimer pada tahun 1946, menyebutnya poliester, dengan nama merek Dacron.

Nama kimia untuk polimer, yang membentuk poliester, adalah polietilena tereftalat, atau PET. Jika PET tidak diekstrusi menjadi serat, dapat dibentuk menjadi plastik yang biasa digunakan untuk botol soda. Ketertarikan untuk mendaur ulang plastik pada 1980-an mengarah pada pengembangan serat poliester yang terbuat dari botol soda bekas. Banyak pakaian bulu poliester di pasaran saat ini terbuat dari kombinasi poliester daur ulang dan poliester perawan.

Peneliti tekstil di Malden Mills, produsen besar di Lawrence, Massachusetts, mengembangkan bulu poliester. Malden Mills telah menjadi produsen terkemuka kain bulu palsu pada tahun 1970-an, tetapi menghadapi kebangkrutan karena pasar tersebut melunak pada akhir dekade. Pada 1980-an, departemen penelitian dan pengembangan Malden bereksperimen dengan kain mirip bulu yang terbuat dari poliester, dan ini dengan munculnya bulu poliester. Maiden mulai memproduksi bulu poliester dengan merek dagang PolarTec dan Polar Fleece. Merek Maiden terdiri dari sebagian besar bulu poliester di pasaran saat ini.

Bulu poliester sangat hangat karena strukturnya. Permukaan tumpukan menyediakan ruang untuk kantong udara di antara benang, dan ini berlaku untuk kedua sisi kain. Karena tahan kelembaban, dapat membuat pemakainya tetap hangat bahkan di bawah kondisi cuaca ekstrim. Di Amerika Serikat, kain ini pertama kali dipopulerkan oleh Patagonia, produsen terkemuka pakaian dan peralatan luar ruangan. Perusahaan tersebut memasarkan jaket bulu domba poliester kepada pendaki gunung, dan pelanggan yang antusias menguji bahan baru tersebut di atas dan di bawah banyak puncak. Produsen pakaian luar ruangan lainnya mengikuti dengan lini garmen bulu poliester mereka sendiri. Secara bertahap kain tersebut beralih dari ceruknya sebagai tekstil berteknologi tinggi dan berkinerja tinggi menjadi penggunaan umum.

Bahan Baku

Bahan baku untuk bulu poliester adalah poliester, yang terbuat dari dua produk minyak bumi:asam tereftalat dan etilena glikol. Beberapa atau semua benang poliester dapat didaur ulang dari botol soda. Berbagai pewarna juga menjadi bahan baku penyusun, serta bahan finishing seperti teflon atau bahan kimia anti air lainnya.

Manufaktur

Proses

Memproduksi poliester perawan

- 1 Poliester murni—serat yang dibuat dari bahan kimia yang bereaksi dan bukan dari wadah PET bekas—diproduksi dengan memanaskan asam tereftalat dengan etilen glikol. Pekerja mengukur bahan kimia ke dalam tong (atau dalam proses berkelanjutan, bahan kimia dapat dipompa secara otomatis). Elemen pemanas di bawah tong menaikkan suhu larutan menjadi antara 302-410" F (150-210 ° C). Reaksi pertama ini menghasilkan dihidroksidietil tereftalat. Ini kemudian dipompa ke dalam autoklaf, yang merupakan tong tertutup seperti a pressure cooker. Bahan kimia dalam autoklaf dipanaskan di bawah tekanan hingga sekitar 536° F (280 ° C). Pada suhu ini bahan kimia berubah menjadi PET. Saat mendingin, membentuk cairan kental. Cairan ini kemudian diekstrusi melalui pancuran -seperti nozel, dikeringkan, dan dipecah menjadi keripik.

Sebuah iklan untuk jas serikat Lewis yang dikeluarkan oleh Lewis Knitting Company selama akhir 1800-an. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan.)

Sebuah iklan untuk jas serikat Lewis yang dikeluarkan oleh Lewis Knitting Company selama akhir 1800-an. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan.)

Sampai akhir 1800-an, wanita mengenakan chemises, atau one-piece shift, di kulit mereka. Seringkali terbuat dari linen, pergeseran ini tidak selalu efektif dalam menghilangkan keringat yang terbentuk pada banyak lapisan pakaian yang dikenakan pada saat itu. Namun, pada tahun 1860-an, ada beberapa kekhawatiran bahwa wanita yang mengenakan kamisol ini terus-menerus lembab, sehingga, dalam cuaca dingin, pemakai kamisol ini mungkin lebih mudah kedinginan karena basah kuyup oleh keringat.

Pendukung hak-hak perempuan terkemuka seperti Elizabeth Cady Stanton, mendesak perempuan untuk mengenakan "setelan serikat". Setelan ini, pada dasarnya adalah atasan pakaian dalam yang panjang dan legging yang disambungkan di pinggang, dikenakan paling dekat dengan kulit sehingga menggantikan kamisol. Mereka menyukai setelan serikat karena setelan rajutan akan menyerap kelembapan dari kulit yang mencegah kedinginan. Yang paling disukai adalah pakaian wol—bahkan dalam cuaca panas—karena wol mungkin paling baik menyerap kelembapan dari tubuh. Namun, pakaian katun atau linen berkaki pendek dan lengan pendek tersedia untuk pakaian musim panas jika perlu, dan mereka yang mampu membelinya dapat membeli setelan serikat sutra.

Nancy EV Bryk

Meleleh berputar

- 2 Keripik PET selanjutnya dipanaskan dalam tong lain hingga 500-518° F (260-270 ° C). Cairan panas diekstrusi dengan sangat halus

Bal botol dikosongkan ke sabuk yang bergerak. Para pekerja pertama-tama menyortir botol berdasarkan warna, memisahkan yang hijau dari yang bening. Kemudian pekerja secara visual memeriksa setiap bagian sehingga hasil akhirnya benar-benar botol PET. Plastik yang telah disortir kemudian dipindahkan ke bak sterilisasi. Wadah bersih dikeringkan dan dihancurkan menjadi keripik kecil. lubang di piringan logam yang disebut pemintal. Saat cairan menyembur keluar dari pemintal, cairan tersebut mengeras menjadi bentuk serat. Serat dililitkan ke gulungan yang dipanaskan. Pada titik ini, serat membentuk sesuatu seperti tali tebal, yang disebut derek.

Bal botol dikosongkan ke sabuk yang bergerak. Para pekerja pertama-tama menyortir botol berdasarkan warna, memisahkan yang hijau dari yang bening. Kemudian pekerja secara visual memeriksa setiap bagian sehingga hasil akhirnya benar-benar botol PET. Plastik yang telah disortir kemudian dipindahkan ke bak sterilisasi. Wadah bersih dikeringkan dan dihancurkan menjadi keripik kecil. lubang di piringan logam yang disebut pemintal. Saat cairan menyembur keluar dari pemintal, cairan tersebut mengeras menjadi bentuk serat. Serat dililitkan ke gulungan yang dipanaskan. Pada titik ini, serat membentuk sesuatu seperti tali tebal, yang disebut derek.

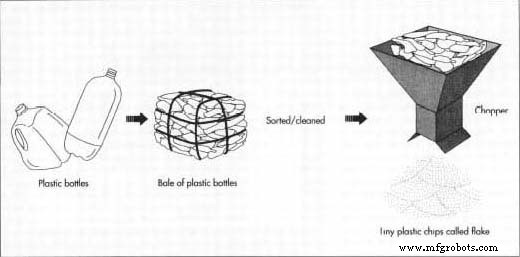

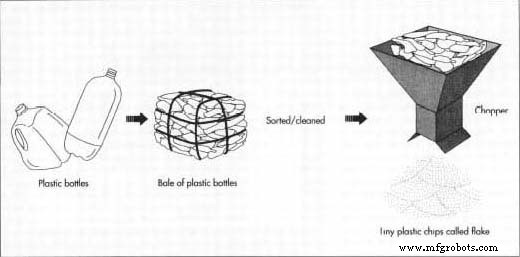

Memproduksi poliester dari wadah PET daur ulang

- 3 Saat poliester dibuat dari PET daur ulang, langkah pertama adalah mengumpulkan wadah PET bekas. Pembuat benang membeli bal botol daur ulang dari vendor atau dari proyek daur ulang kota.

Bal botol dikosongkan ke sabuk yang bergerak. Para pekerja pertama-tama menyortir botol berdasarkan warna, memisahkan yang hijau dari yang bening. Kemudian pekerja secara visual memeriksa setiap bagian, dan membuang apa pun, seperti tutup atau alas non-PET, atau benda asing lainnya, sehingga hasil akhirnya adalah botol PET. Plastik yang telah disortir kemudian dipindahkan ke bak sterilisasi. Wadah bersih dikeringkan dan dihancurkan menjadi keripik kecil. Keripik dicuci lagi, dan batch berwarna terang diputihkan. Keripik dari botol hijau tetap hijau, dan menjadi benang yang akan diwarnai dengan warna gelap.

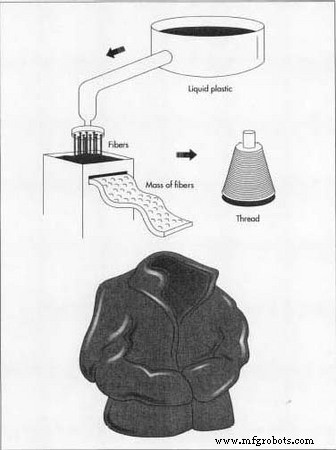

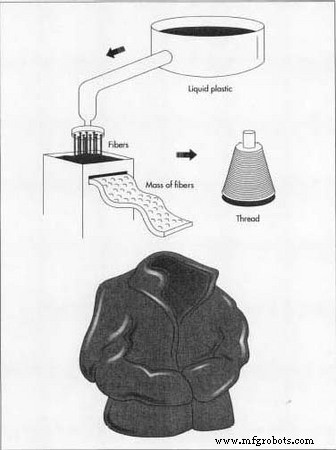

Ketika keripik benar-benar kering, mereka dikosongkan ke dalam tong dan dipanaskan, kemudian dipaksa melalui pemintal, sama seperti untuk poliester perawan.

Tahap finishing-drawing, crimping, cutting, baling-sama seperti proses untuk virgin polyester.

Menggambar dan mengeriting

- 4 Derek dari spool selanjutnya ditarik melalui roller yang dipanaskan dari mesin drawing hingga tiga atau empat kali panjang aslinya. Menggambar meningkatkan kekuatan serat, dan membantu mengatur struktur kristal molekul PET menjadi benang halus. Derek kemudian melewati mesin crimping, yang memampatkan derek dan memberikan tekstur seperti akordeon yang berkerut. Ini juga menambah kekuatan. Derek yang dikerutkan lolos ke pengering, dan kemudian dipotong menjadi beberapa inci dan diikat. Pada titik ini, serat pendek, halus, dan berbulu terlihat sangat mirip dengan wol.

Memutar menjadi benang

- 5 Setelah poliester dibungkus, sampel dari setiap bale diperiksa. Serat diuji untuk keseragaman kekuatan dan ketebalan. Jika bale lolos inspeksi, maka derek yang dipotong dikirim ke mesin carding, yang menyelaraskan serat menjadi untaian tebal seperti tali. Untaian mengalir keluar dari mesin dan digulung menjadi tong atau wadah terbuka. Tali tebal kemudian dimasukkan ke dalam mesin pemintal. Mesin pemintal memutar

Keripik dikosongkan ke dalam tong dan dipanaskan, kemudian dipaksa melalui pemintal. Untaian mengalir keluar dari mesin dan digulung menjadi tong atau wadah terbuka. Mesin pemintal memelintir untaian menjadi diameter yang jauh lebih halus, dan mengumpulkan benang jadi ke gulungan besar. untai menjadi diameter yang jauh lebih halus, dan kumpulkan benang jadi ke gulungan besar.

Keripik dikosongkan ke dalam tong dan dipanaskan, kemudian dipaksa melalui pemintal. Untaian mengalir keluar dari mesin dan digulung menjadi tong atau wadah terbuka. Mesin pemintal memelintir untaian menjadi diameter yang jauh lebih halus, dan mengumpulkan benang jadi ke gulungan besar. untai menjadi diameter yang jauh lebih halus, dan kumpulkan benang jadi ke gulungan besar.

Mewarnai

- 6 Pabrik tekstil membeli poliester dari pabrik benang pada gulungan ini. Benang selanjutnya direndam dalam tong pewarna yang dipanaskan di bagian pabrik yang disebut rumah pewarna. Untuk benang yang terbuat dari botol PET daur ulang berwarna hijau, pewarnanya harus berwarna gelap. Benang lain tiba dengan warna putih yang diputihkan, dan ini dapat diwarnai dengan warna apa pun yang diinginkan. Setelah pencelupan, pekerja memberi makan benang melalui mesin pengering.

Merajut

- 7 Benang kering selanjutnya dimasukkan ke dalam jenis perajut mekanis tertentu yang disebut mesin rajut bundar. Mesin rajut mengikat benang ke dalam tabung kain terus menerus. Tabung mungkin memiliki lebar sekitar 58 inci (1,47 m) dan panjang beberapa ratus yard.

Tidur siang dan mencukur

- 8 Untuk mendapatkan tekstur bulu domba yang halus, bahan rajutan selanjutnya dimasukkan melalui napper. Napper menjalankan bulu mekanis di sepanjang kain, menaikkan permukaan tekstil. Selanjutnya, kain dikirim ke mesin geser, yang menggunakan pisau presisi untuk memotong serat yang diangkat oleh aksi napper. Proses yang sama digunakan untuk membuat beludru, korduroi, dan kain tumpukan bertekstur lainnya.

Menyelesaikan

- 9 Kain selanjutnya dapat disemprot dengan bahan tahan air, atau dengan beberapa bahan kimia lainnya yang mengatur tekstur bahan. Bahan selanjutnya dipotong menjadi panjang, sesuai dengan kebutuhan pelanggan. Kain panjang dililitkan pada papan atau papan karton. Panjang luka ini disebut baut. Pada titik ini, baut siap dikirim ke pabrik garmen. Pabrikan akan memotong kain sesuai dengan pola, dan menjahit kain menjadi pakaian.

Produk Sampingan/Limbah

Membuat bulu poliester dari botol PET daur ulang adalah cara yang signifikan untuk mengurangi jumlah plastik yang terkubur di tempat pembuangan sampah. Satu produsen memperkirakan bahwa untuk setiap meter kain poliester yang terbuat dari 80% PET daur ulang, delapan botol minuman plastik disimpan di tempat pembuangan sampah. Patagonia, produsen terkemuka pakaian bulu poliester daur ulang, memperkirakan bahwa 25 botol soda masuk ke setiap jaket yang terbuat dari kain. Mendaur ulang PET menjadi poliester juga diduga tidak terlalu merusak lingkungan bahkan dibandingkan menanam kapas organik, karena kapas melarutkan nutrisi dari tanah dan membutuhkan begitu banyak ruang terbuka untuk tumbuh. Energi yang digunakan untuk membuat poliester dari botol PET daur ulang juga jauh lebih sedikit daripada yang dibutuhkan untuk memanaskan bahan kimia untuk poliester murni.

Masa Depan

Bulu poliester adalah kain yang sangat nyaman dan mudah beradaptasi, dan pasti akan menemukan banyak kegunaan baru. Masa depan poliester PET daur ulang tampaknya terletak pada membuat proses daur ulang lebih efisien secara ekonomi, dan dalam membuat benang berdiameter lebih halus. Botol minuman bekas sangat ringan, dan karenanya mahal untuk diangkut, karena dibutuhkan volume besar untuk menghasilkan satu ton. Produsen benang harus menemukan sumber botol bekas di dekat pabrik pemintalan agar daur ulang dapat dilakukan secara ekonomis. Benang yang lebih kasar, yang sekarang digunakan terutama untuk karpet dan ban, lebih mudah dibuat, tetapi juga dijual dengan harga yang lebih murah daripada benang berkualitas garmen yang lebih halus. Produsen akan terus menyempurnakan proses daur ulang untuk mendapatkan keuntungan biaya. Perkembangan lain berfokus pada proses daur ulang yang berbeda yang tidak bergantung pada botol soda bersih. Produsen benang yang mendaur ulang dari botol PET membeli botol bal dari distributor. Namun, banyak program daur ulang kota tidak memisahkan botol PET dari bahan daur ulang lainnya, dan produk campuran ini lebih sulit ditangani. Beberapa produsen Eropa sedang mengembangkan teknologi baru yang secara efisien menghilangkan pewarna berlebih, logam, dan plastik non-PET dari PET daur ulang. Ini berarti bahwa penyortiran tangan yang kurang teliti diperlukan sebelum botol didaur ulang. Saat prosesnya disempurnakan, itu berarti plastik PET dan non-PET dapat didaur ulang bersama.

Sebuah iklan untuk jas serikat Lewis yang dikeluarkan oleh Lewis Knitting Company selama akhir 1800-an. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan.)

Sebuah iklan untuk jas serikat Lewis yang dikeluarkan oleh Lewis Knitting Company selama akhir 1800-an. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan.)  Bal botol dikosongkan ke sabuk yang bergerak. Para pekerja pertama-tama menyortir botol berdasarkan warna, memisahkan yang hijau dari yang bening. Kemudian pekerja secara visual memeriksa setiap bagian sehingga hasil akhirnya benar-benar botol PET. Plastik yang telah disortir kemudian dipindahkan ke bak sterilisasi. Wadah bersih dikeringkan dan dihancurkan menjadi keripik kecil. lubang di piringan logam yang disebut pemintal. Saat cairan menyembur keluar dari pemintal, cairan tersebut mengeras menjadi bentuk serat. Serat dililitkan ke gulungan yang dipanaskan. Pada titik ini, serat membentuk sesuatu seperti tali tebal, yang disebut derek.

Bal botol dikosongkan ke sabuk yang bergerak. Para pekerja pertama-tama menyortir botol berdasarkan warna, memisahkan yang hijau dari yang bening. Kemudian pekerja secara visual memeriksa setiap bagian sehingga hasil akhirnya benar-benar botol PET. Plastik yang telah disortir kemudian dipindahkan ke bak sterilisasi. Wadah bersih dikeringkan dan dihancurkan menjadi keripik kecil. lubang di piringan logam yang disebut pemintal. Saat cairan menyembur keluar dari pemintal, cairan tersebut mengeras menjadi bentuk serat. Serat dililitkan ke gulungan yang dipanaskan. Pada titik ini, serat membentuk sesuatu seperti tali tebal, yang disebut derek.  Keripik dikosongkan ke dalam tong dan dipanaskan, kemudian dipaksa melalui pemintal. Untaian mengalir keluar dari mesin dan digulung menjadi tong atau wadah terbuka. Mesin pemintal memelintir untaian menjadi diameter yang jauh lebih halus, dan mengumpulkan benang jadi ke gulungan besar. untai menjadi diameter yang jauh lebih halus, dan kumpulkan benang jadi ke gulungan besar.

Keripik dikosongkan ke dalam tong dan dipanaskan, kemudian dipaksa melalui pemintal. Untaian mengalir keluar dari mesin dan digulung menjadi tong atau wadah terbuka. Mesin pemintal memelintir untaian menjadi diameter yang jauh lebih halus, dan mengumpulkan benang jadi ke gulungan besar. untai menjadi diameter yang jauh lebih halus, dan kumpulkan benang jadi ke gulungan besar.