Tembikar

Latar Belakang

Tembikar adalah tanah liat yang dimodelkan, dikeringkan, dan dibakar, biasanya dengan glasir atau finishing, menjadi wadah atau benda dekoratif. Tanah liat adalah produk alami yang digali dari bumi, yang telah terurai dari batuan di dalam kerak bumi selama jutaan tahun. Dekomposisi terjadi ketika air mengikis batu, memecahnya, dan menyimpannya. Penting untuk dicatat bahwa tubuh tanah liat tidak sama dengan tanah liat. Badan tanah liat adalah tanah liat yang dicampur dengan aditif yang memberikan sifat yang berbeda pada tanah liat saat dikerjakan dan dibakar; dengan demikian gerabah tidak dibuat dari tanah liat mentah melainkan campuran dari tanah liat dan bahan lainnya.

Tukang tembikar dapat membentuk produknya dengan salah satu dari banyak cara. Tanah liat dapat dimodelkan dengan tangan atau dengan bantuan roda pembuat tembikar, dapat digergaji menggunakan alat yang menyalin bentuk model induk ke dalam bagian produksi, dapat dituangkan ke dalam cetakan dan dikeringkan, atau dipotong atau dicap menjadi bujur sangkar atau lembaran. Metode pembuatan tembikar sangat beragam seperti pengrajin yang membuatnya.

Tembikar harus dibakar ke suhu yang cukup tinggi untuk mematangkan tanah liat, yang berarti bahwa suhu tinggi mengeraskan potongan untuk memungkinkannya menahan air. Bagian integral dari pembakaran ini adalah penambahan glasir cair (mungkin dicat atau dicelupkan ke dalam glasir) ke permukaan panci yang tidak dibakar, yang mengubah komposisi kimia dan melebur ke permukaan panci yang dipecat. Kemudian gerabah disebut vitreous, artinya dapat menampung air.

Sejarah

Tembikar telah membentuk bejana dari tubuh tanah liat selama jutaan tahun. Ketika pria nomaden menetap dan menemukan api, penembakan pot tanah liat tidak jauh di belakang. Pot jepit, terbuat dari bola tanah liat yang dimasukkan jari atau ibu jari untuk membuat lubang, mungkin merupakan tembikar pertama. Coil pot, yang dibentuk dari gulungan panjang tanah liat yang dicampur jadi satu, letaknya tidak jauh di belakang. Panci pertama ini dibakar pada suhu rendah dan karenanya rapuh dan keropos. Tembikar kuno sebagian memecahkan ini dengan mengilap permukaan dengan batu atau kayu keras sebelum menembak. Panci-panci bersuhu rendah ini menghitam oleh api-api ini. Hiasan itu umumnya hasil sayatan atau penyisipan alat ke dalam tanah liat lunak. Tembikar awal menciptakan benda-benda yang dapat digunakan untuk tujuan praktis, serta benda-benda yang mewakili dewa kesuburan mereka.

Peradaban Mesir kuno dan Timur Tengah menggunakan tanah liat untuk bangunan dan keperluan rumah tangga sejak 5000 SM. Pada 4000 SM. , orang Mesir kuno terlibat dalam tembikar dalam skala yang jauh lebih besar. Mereka menggunakan tanah liat yang lebih halus dan menembakkan potongan-potongan itu pada suhu yang jauh lebih tinggi di tempat pembakaran awal yang memindahkan pot dari api langsung sehingga tidak menghitam karena api. Batu bata dari tanah liat juga digunakan sebagai bahan bangunan. Orang Cina kuno memproduksi tembikar hitam pada 3500 SM. dengan alas bulat dan hiasan anyaman. Mendekati 1000 SM. orang Cina menggunakan roda tembikar dan mengembangkan glasir yang lebih canggih. Tembikar mereka sering dimasukkan dalam upacara pemakaman. Pada milenium pertama SM. , orang-orang Yunani mulai melempar pot di atas roda dan menciptakan bentuk yang indah. Pra-Kolombia, Iberia kuno, Romawi kuno (yang membuat tembikar dengan dekorasi yang ditinggikan), dan Jepang kuno semuanya menciptakan tembikar yang indah untuk keperluan rumah tangga dan juga untuk tujuan keagamaan.

Sampai pertengahan abad kedelapan belas, tembikar Eropa umumnya menjual sejumlah kecil barang jadi di pasar atau melalui pedagang. Jika mereka ingin menjual lebih banyak, mereka membawa lebih banyak barang ke pasar. Namun, pembuat tembikar produksi Inggris bereksperimen dengan tipe tubuh baru, glasir yang disempurnakan, dan menerima pesanan untuk produk yang dibuat di pabrik daripada membawa barang jadi ke konsumen. Pada akhir abad kedelapan belas, banyak rekan pembuat tembikar mengikutinya, bereksperimen dengan semua jenis bodi dan glasir baru. Cetakan digunakan untuk membuat sejumlah besar produk yang konsisten sehingga konsumen dapat yakin akan tampilan produk ini.

Bahan Baku

Mineral utamanya adalah kaolinit; tanah liat secara umum dapat digambarkan sebagai 40% aluminium oksida, 46% silikon oksida, dan 14% air. Ada dua jenis lempung, primer dan sekunder. Tanah liat primer ditemukan di tempat yang sama dengan batuan asalnya—belum diangkut oleh air atau gletser dan karenanya tidak bercampur dengan bentuk sedimen lainnya. Tanah liat primer berat, padat, dan murni. Tanah liat sekunder atau sedimen terbentuk dari sedimen yang lebih ringan yang terbawa lebih jauh di dalam air dan diendapkan. Tanah liat sekunder ini, campuran sedimen, lebih halus dan lebih ringan dari tanah liat primer. Aditif yang bervariasi memberikan karakteristik yang berbeda pada tanah liat. Tanah liat datang ke pembuat tembikar dalam salah satu dari dua bentuk—sebagai bubuk yang harus ditambahkan air, atau dengan air yang sudah ditambahkan. Pabrik-pabrik besar membeli tanah liat dalam jumlah besar sebagai bahan kering, membuat batch tanah liat sesuai kebutuhan setiap hari.

Mode teko periuk oleh Jonah Wedgwood and Co. dari Staffordshire England. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan)

Mode teko periuk oleh Jonah Wedgwood and Co. dari Staffordshire England. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan)

Teko teko yang indah dan kokoh ini adalah karya Josiah Wedgwood and Co., dari Staffordshire, Inggris, mungkin perusahaan tembikar Inggris yang paling terkenal pada abad kesembilan belas. Teko dan cangkir terkait menjadi sangat populer sekitar pertengahan 1700-an karena pentingnya pengembangan "teh" dan upacaranya. Jadi, andalan kuli di abad kedelapan belas adalah set teko dan cangkir.

Josiah Wedgwood tidak puas hanya menyediakan tembikar dengan sembarangan. Dia tahu ada pasar besar untuk tembikar berkualitas tinggi yang menarik dan dia pasti akan melakukan yang terbaik untuk mengatur produk dan mengembangkan beberapa produk baru yang harus dimiliki orang. Dia adalah salah satu pembuat tembikar pertama yang menjual barang dagangannya terlebih dahulu melalui pesanan, sehingga menciptakan sampel atau produk "stok". Karena produknya harus seragam, ia mengembangkan glasir yang akan memberikan hasil yang konsisten dan membagi proses kerja menjadi banyak langkah berbeda sehingga satu pekerja tidak akan memiliki dampak yang luar biasa pada produk jadi. Yang sangat penting bagi Wedgwood adalah karya pemodel dan seniman, yang membuat prototipe bentuk dan desain untuk Wedgwood. Wedgwood menemukan bahwa para seniman ini dapat memberikan desain untuk tembikar baru yang tampak antik, dan karya neo-klasik ini menjadi andalan bisnisnya selama bertahun-tahun.

Nancy EV Bryk

Glasir terbuat dari bahan yang menyatu selama proses pembakaran membuat pot vitreous atau tahan terhadap cairan. (Insinyur keramik mendefinisikan vitreous sebagai pot yang memiliki tingkat penyerapan air kurang dari 0,5%.) Glasir harus memiliki tiga elemen:silika, elemen vitrifikasi (mengubah tembikar mentah menjadi bentuk seperti kaca)—ditemukan di tanah dan batu api yang dikalsinasi dan kuarsa; fluks, yang menggabungkan glasir ke tanah liat; dan bahan tahan api, yang mengeras dan menstabilkan glasir. Warna diperoleh dengan menambahkan oksida logam, termasuk antimon (kuning), tembaga (hijau, pirus, atau merah), kobalt (hitam), krom (hijau), besi, nikel, vanadium, dll. Glasir umumnya dibeli dalam bentuk kering oleh pembuat tembikar. Glasir ditimbang dan dimasukkan ke dalam ball mill dengan air. Glasir dicampur di dalam ball mill dan menggiling glasir untuk mengurangi ukuran partikel alami di dalam glasir.

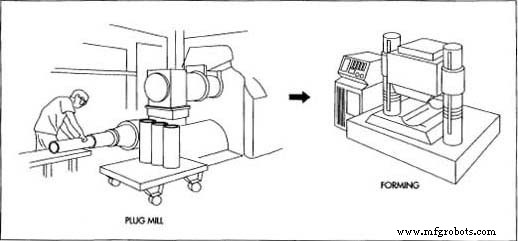

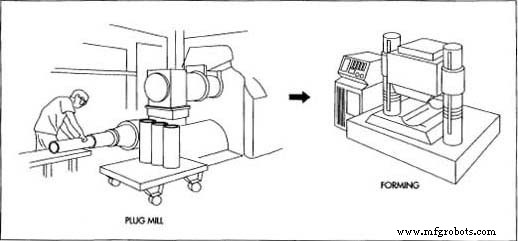

Adonan kue dibentuk menjadi sumbat dan siap dibentuk.

Adonan kue dibentuk menjadi sumbat dan siap dibentuk.

Desain

Pabrik tembikar termasuk direktur seni yang tugasnya membuat barang-barang yang dapat dipasarkan untuk perusahaan tembikar. Umumnya art director, bekerja sama dengan pemasar, mengembangkan atau menciptakan ide kreasi baru. (Menariknya, banyak perusahaan tembikar yang mereproduksi bentuk lama yang populer beberapa dekade lalu seperti Fiesta Ware berwarna cerah sehingga desain baru tidak diperlukan atau diinginkan dalam semua kasus.) Art director kemudian bekerja dengan pemodel tanah liat, yang menghasilkan bentuk asli dari kreasi dengan spesifikasi art director. Jika formulir dianggap sebagai kandidat yang layak untuk produksi, pembuat cetakan membuat master plester untuk mesin jiggering (yang pada dasarnya menelusuri bentuk master ke bagian produksi) atau lubang tempat tanah liat dituangkan untuk membentuk bagian produksi.

Manufaktur

Proses

Mencampur tanah liat

- 1 Tanah liat tiba dengan truk atau kereta api dalam bentuk bubuk. Bubuk dibasahi dengan air dan dicampur dalam tangki besar dengan dayung yang disebut blender. Beberapa gelendong mencampur dan mencampur kembali tanah liat, untuk mendistribusikan air secara merata. Sebuah batch khas dicampur di tembikar produksi besar adalah 100.000 lb (45.400 kg) dan mereka sering mencampur dua batch dalam satu hari. Pada titik ini, bubur adalah sekitar 30% air.

- 2 Selanjutnya, slurry ditekan filter. Sebuah perangkat menekan bubur di antara kantong atau filter (seperti sari buah tekan) untuk memaksa keluar kelebihan air. Tanah liat yang dihasilkan kental dan agak kering dan sekarang disebut kue dan mengandung sekitar 20% air.

- 3 Kue tersebut kemudian dimasukkan ke dalam plug mill dimana tanah liatnya dicincang halus. Pemotongan ini menghilangkan udara tanah liat saat pompa menyedot kantong udara yang terpapar oleh proses ini. Kue tersebut kemudian dibentuk menjadi silinder yang sekarang siap untuk dicetak atau dibentuk.

Bergetar

- 4 Cara tercepat untuk menghasilkan pot biasa yang berlubang adalah dengan menggunakan mesin jiggering. Jadi, barang pecah belah seperti vas bunga sebagian besar dibuat dengan mesin jiggering. Silinder tanah liat yang dibuat di pabrik plug dikirim ke mesin jiggering. Untuk membuat vas, silinder tanah liat basah dijatuhkan ke mesin jigger dengan lengan pengisap yang menempatkan tanah liat di dalam cetakan plester. Sebuah lengan logam kemudian turun ke dalam silinder tanah liat basah memaksanya ke dinding interior cetakan plester sehingga membentuk bejana baru. Cetakan plester, dengan tanah liat basah

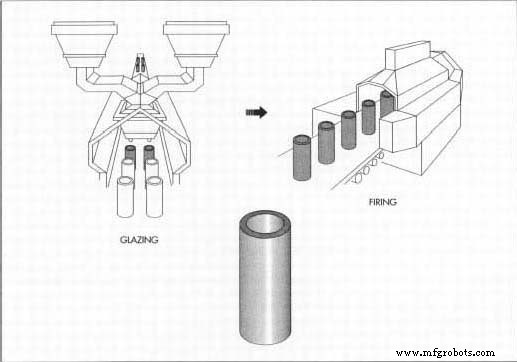

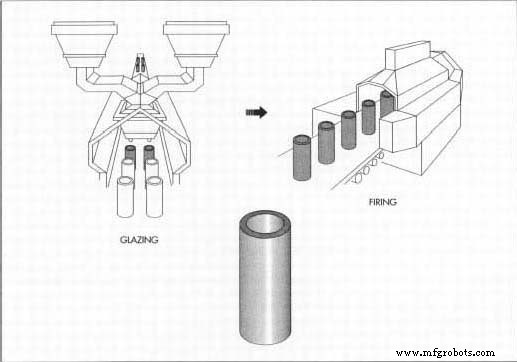

Setelah terbentuk, peralatan hijau diglasir dan kemudian dibakar, menghasilkan tembikar. di dalam, kemudian diangkat dari mesin dan diatur dalam pengering. Saat tanah liat memanas dan sedikit mengering, tanah liat baru yang basah akan terlepas dari cetakan plester dan dengan demikian dapat dengan mudah dikeluarkan. Dengan demikian, pabrik harus memiliki ribuan cetakan gips untuk membuat vas atau berongga lainnya seperti cetakan gips yang digunakan untuk membuat setiap bejana baru. Pabrik tersebut mungkin dapat membuat sebanyak 9 buah gerabah dalam satu menit.

Setelah terbentuk, peralatan hijau diglasir dan kemudian dibakar, menghasilkan tembikar. di dalam, kemudian diangkat dari mesin dan diatur dalam pengering. Saat tanah liat memanas dan sedikit mengering, tanah liat baru yang basah akan terlepas dari cetakan plester dan dengan demikian dapat dengan mudah dikeluarkan. Dengan demikian, pabrik harus memiliki ribuan cetakan gips untuk membuat vas atau berongga lainnya seperti cetakan gips yang digunakan untuk membuat setiap bejana baru. Pabrik tersebut mungkin dapat membuat sebanyak 9 buah gerabah dalam satu menit.

- 5 Sebuah mesin mengambil tepi kasar dari potongan cetakan. Potongan-potongan yang dibersihkan ditempatkan pada sabuk yang bergerak terus-menerus yang mengarah ke pengering terowongan, yang memanaskan potongan-potongan dan mengurangi kadar air hingga di bawah 1% kelembaban sebelum kaca dan pembakaran.

Pengecoran slip

- 6 Tembikar dengan siluet halus atau rumit sering dibentuk dengan slip casting. Slip atau slurry yang dapat dituang dituangkan ke dalam cetakan plester dua bagian, kelebihannya dituangkan, dan slip dibiarkan menjadi kaku dan kering. Cetakan plester menyedot sebagian air berlebih dan membantu mempercepat proses pengeringan. Cetakan plester dibuka ketika peralatan hijau (potongan tanah liat yang tidak didekorasi masih agak basah) cukup kaku, potongan dibersihkan dari tepi dan jahitan kasar dari cetakan, dan peralatan hijau slip-cast siap untuk dikeringkan dalam pengering yang dipanaskan.

Kaca

- 7 Setelah potongan dikeringkan, mereka siap untuk diglasir. Potongan-potongan tersebut dapat seluruhnya tertutup dalam satu warna glasir dengan cara dijemur di bawah air terjun glasir yang melapisi setiap bagian sepenuhnya, atau potongan-potongan tersebut dapat disemprot dengan glasir. Hollowware yang dalam seperti vas harus disiram dengan glasir dengan tangan untuk memastikan bahwa mereka benar-benar dilapisi di bagian dalam. Glasir umumnya diterapkan pada ketebalan 0,006-0,007 inci (0,015-0,017 cm). Potongan lain mungkin lebih dekoratif. Beberapa bagian dicetak dengan sablon, yang lain memiliki stiker dekoratif yang diterapkan dengan tangan, yang lain mungkin memiliki garis atau cincin konsentris yang diterapkan oleh mesin, dan yang lain mungkin dicat dengan tangan.

Menembak

- 8 Kiln dapat dipanaskan dengan gas, batu bara, atau listrik. Satu pembuat tembikar besar menggunakan tungku terowongan yang dibakar dengan gas alam. Mobil atau gerobak besar (sekitar 5 kaki atau 1,5 m persegi dan tingginya hampir 5 kaki atau 1,5 m) dimuati dengan tembikar yang tidak dibakar dan dikirim ke tempat pembakaran, menembakkan sekitar 20.000 lusin tembikar dalam satu minggu. Tungku yang lebih baru beroperasi pada suhu yang lebih tinggi daripada kiln yang lebih lama dan memerlukan waktu pembakaran yang lebih pendek—beroperasi pada sekitar 2.300 ° F (1.260 ° C) pot tetap berada di kiln sekitar 5 jam—sehingga memungkinkan pabrik untuk memindahkan potongan lebih cepat melalui produksi.

Kiln mengubah glasir menjadi lapisan seperti kaca, yang membantu membuat pot hampir tahan terhadap cairan. Tembikar produksi satu warna hanya membutuhkan satu pembakaran dengan tungku dan glasir baru. (Banyak glasir mengharuskan greenware dipecat sekali dan dibuat menjadi bisque atau putih kusam, bodi keras, kemudian diglasir dan dibakar lagi; namun, ini tidak perlu dengan beberapa glasir produksi baru.)

- 9 Kaki (atau bagian bawah) tembikar yang tidak dilapisi glasir dipoles pada mesin dengan bantalan pembersih. Potongan tersebut kemudian ditempatkan di tempat sampah dan dikirim ke kemasan, siap untuk dikirim untuk dijual.

Kontrol Kualitas

Semua bahan baku diperiksa terhadap standar yang ditetapkan perusahaan. Tanah liat harus mengandung bahan-bahan yang dibutuhkan oleh produk dan dipesan oleh perusahaan. Glasir harus semurni mungkin dan diperiksa untuk warna yang benar, viskositas, gravitasi, dll. Suhu kiln harus dipantau dengan hati-hati dengan kerucut panas dan thermocoupies, dll. Dan setiap manusia yang terlibat dalam produksi menggunakan mata mereka untuk memantau produk yang lebih rendah.

Produk Sampingan/Limbah

Tidak ada produk sampingan yang berbahaya yang dihasilkan dari produksi tembikar. Potongan tanah liat dan potongan tidak sempurna yang dihasilkan dari mesin jiggering atau dari slip casting dapat dicampur kembali dan digunakan kembali. Glasir harus bebas timah seperti yang dipersyaratkan oleh Food and Drug Administration (FDA), dan glasir diuji di rumah untuk memastikan FDA bahwa mereka tidak mengandung kadmium atau timbal. Semua glasir dapat disentuh oleh tangan manusia tidak berbahaya dalam keadaan mentah.

Mode teko periuk oleh Jonah Wedgwood and Co. dari Staffordshire England. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan)

Mode teko periuk oleh Jonah Wedgwood and Co. dari Staffordshire England. (Dari koleksi Museum Henry Ford &Greenfield Village, Dearborn, Michigan)  Adonan kue dibentuk menjadi sumbat dan siap dibentuk.

Adonan kue dibentuk menjadi sumbat dan siap dibentuk.  Setelah terbentuk, peralatan hijau diglasir dan kemudian dibakar, menghasilkan tembikar. di dalam, kemudian diangkat dari mesin dan diatur dalam pengering. Saat tanah liat memanas dan sedikit mengering, tanah liat baru yang basah akan terlepas dari cetakan plester dan dengan demikian dapat dengan mudah dikeluarkan. Dengan demikian, pabrik harus memiliki ribuan cetakan gips untuk membuat vas atau berongga lainnya seperti cetakan gips yang digunakan untuk membuat setiap bejana baru. Pabrik tersebut mungkin dapat membuat sebanyak 9 buah gerabah dalam satu menit.

Setelah terbentuk, peralatan hijau diglasir dan kemudian dibakar, menghasilkan tembikar. di dalam, kemudian diangkat dari mesin dan diatur dalam pengering. Saat tanah liat memanas dan sedikit mengering, tanah liat baru yang basah akan terlepas dari cetakan plester dan dengan demikian dapat dengan mudah dikeluarkan. Dengan demikian, pabrik harus memiliki ribuan cetakan gips untuk membuat vas atau berongga lainnya seperti cetakan gips yang digunakan untuk membuat setiap bejana baru. Pabrik tersebut mungkin dapat membuat sebanyak 9 buah gerabah dalam satu menit.