Dalam tutorial ini saya akan menunjukkan kepada Anda bagaimana saya membuat mesin CNC paling sederhana dengan suku cadang seminimal mungkin dan tanpa menggunakan printer 3D. Betul sekali. Saya telah menggunakan printer 3D untuk sebagian besar proyek terbaru saya karena, tentu saja, mereka bagus untuk membuat prototipe karena kami dapat dengan mudah membuat bentuk apa pun yang kami inginkan dengannya. Namun, tidak semua orang memiliki printer 3D, oleh karena itu saya ingin menunjukkan kepada Anda bahwa kami juga dapat membuat sesuatu bahkan tanpa bantuan printer 3D atau mesin CNC lainnya.

Anda dapat menonton video berikut atau membaca tutorial tertulis di bawah ini.

Ringkasan

Saya akan menunjukkan kepada Anda bagaimana saya membuat mesin CNC ini hanya dengan menggunakan satu perkakas listrik, bor, dan beberapa perkakas tangan. Bahan yang saya gunakan untuk bangunan ini adalah papan MDF 8mm, yang sebenarnya cukup kuat dan mungkin lebih kaku daripada bahan PLA cetak 3D dan pada saat yang sama mudah digunakan.

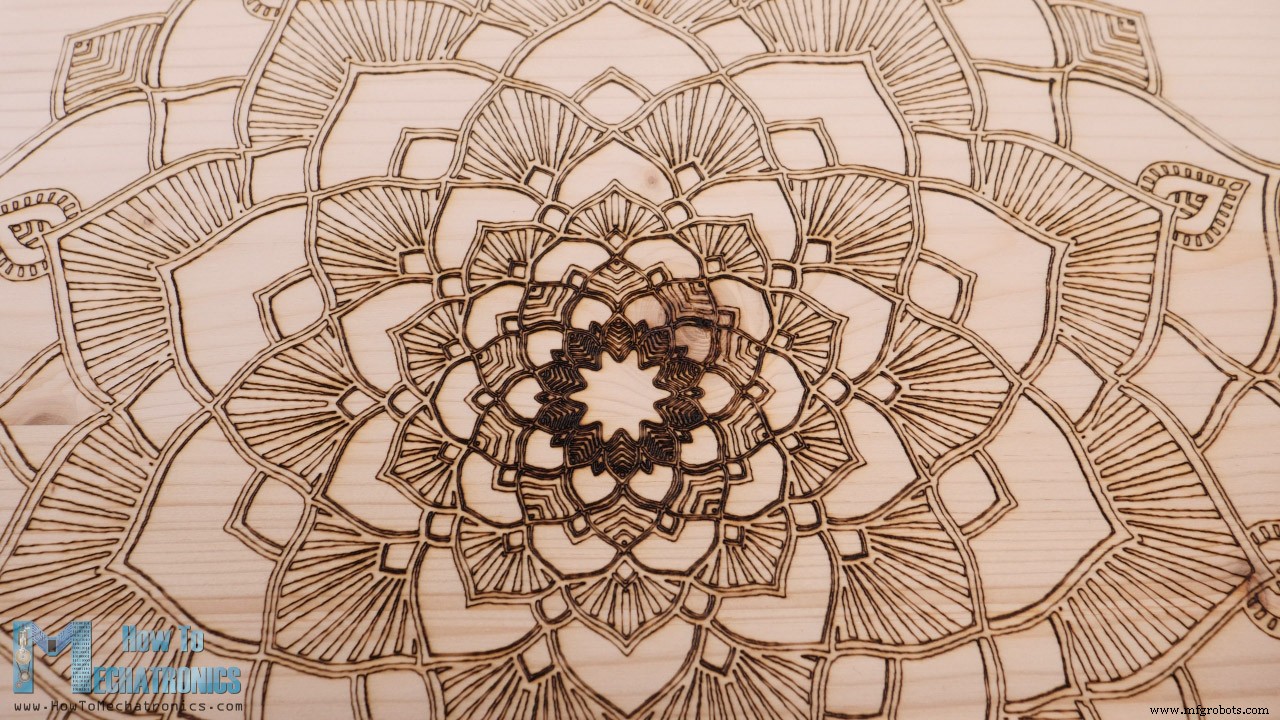

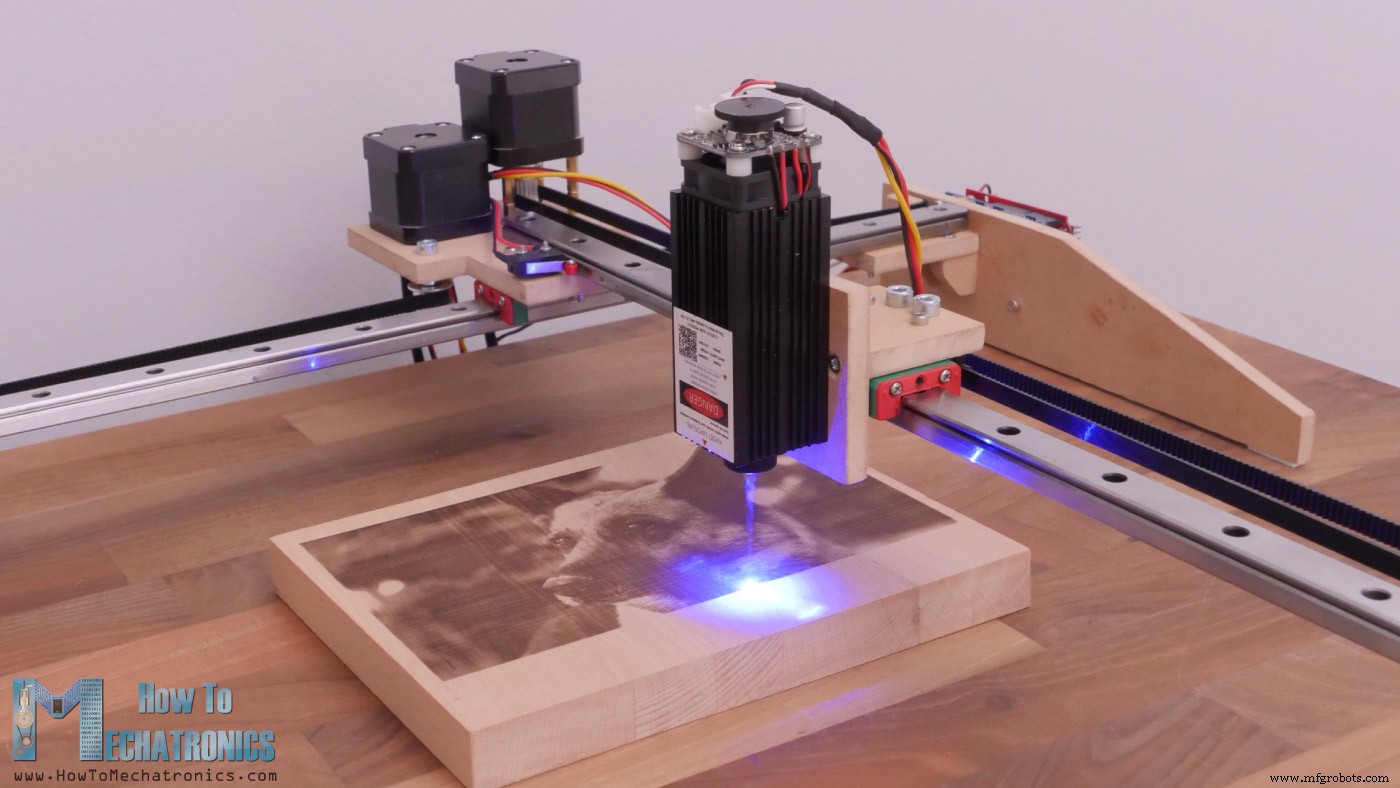

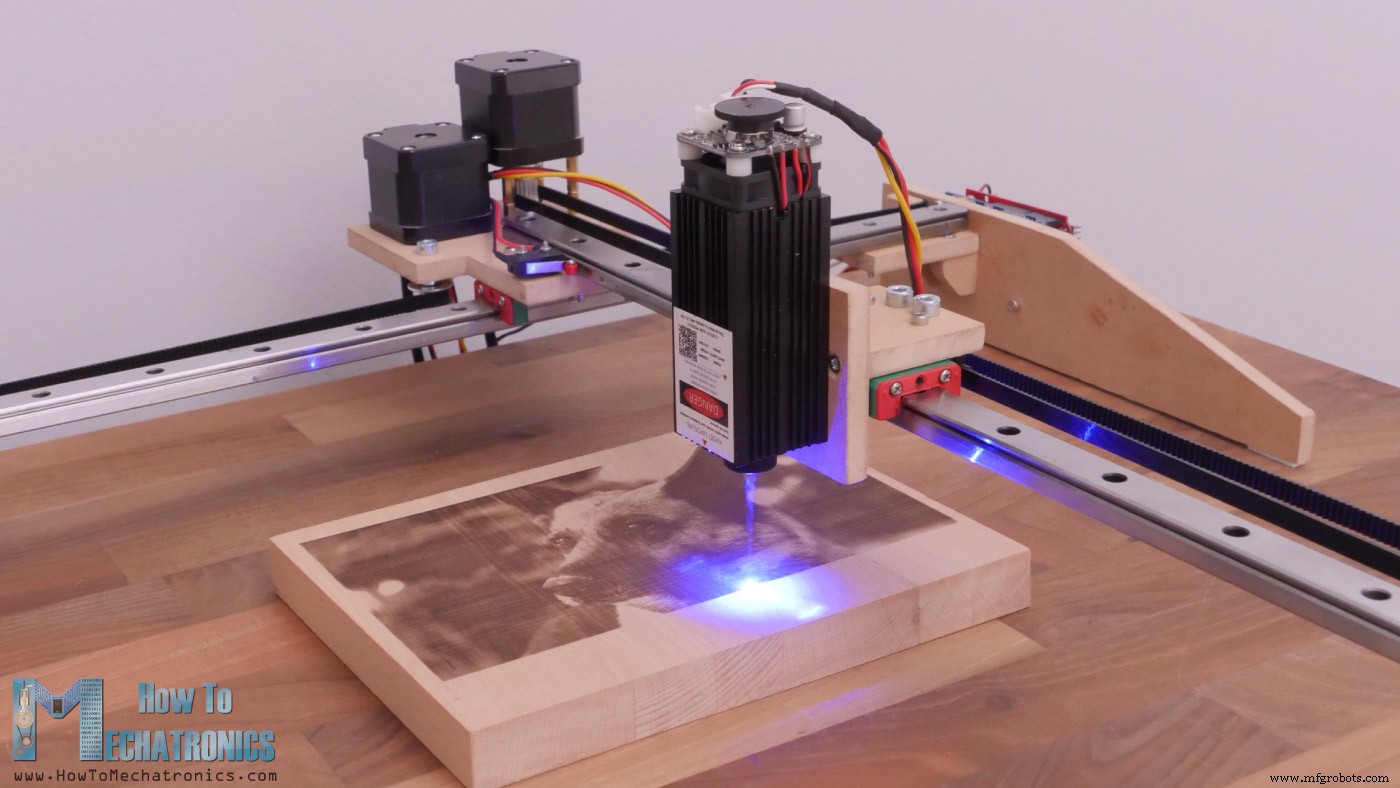

Untuk video kali ini saya akan menggunakan mesin CNC ini sebagai laser engraver, dan di video yang akan datang saya berencana untuk menjadikannya sebagai pen plotter.

Jelas, jenis konstruksi mesin ini tidak dapat memberikan banyak kekakuan sehingga kami tidak dapat menggunakannya sebagai router atau penggilingan CNC. Padahal, jika kita memasang laser yang lebih kuat, kita bisa menggunakannya untuk memotong berbagai bahan, seperti papan MDF yang kita gunakan di sini atau papan kayu jenis lain dan dengan akurasi yang cukup baik.

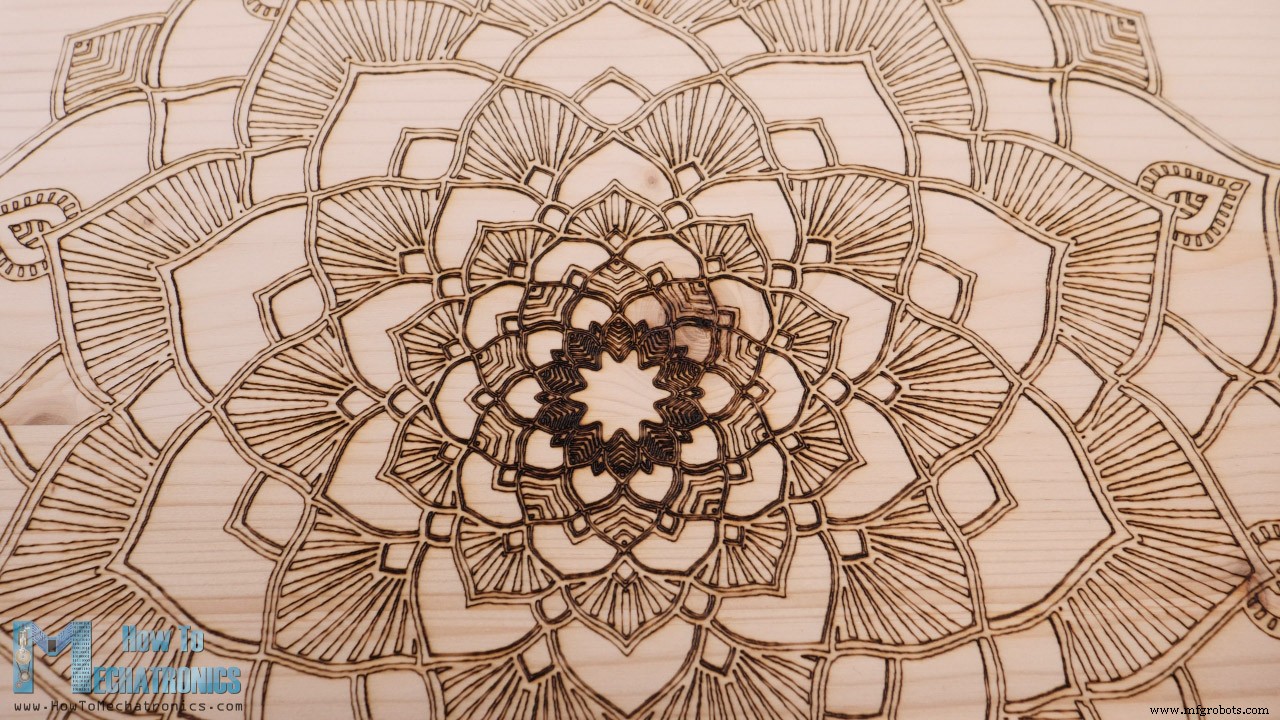

Area kerja cukup besar 390 kali 360mm, dan tingkat detail yang dapat dihasilkan oleh pengukir laser ini cukup mengesankan. Sejujurnya saya terkejut seberapa bagus hasil ukirannya.

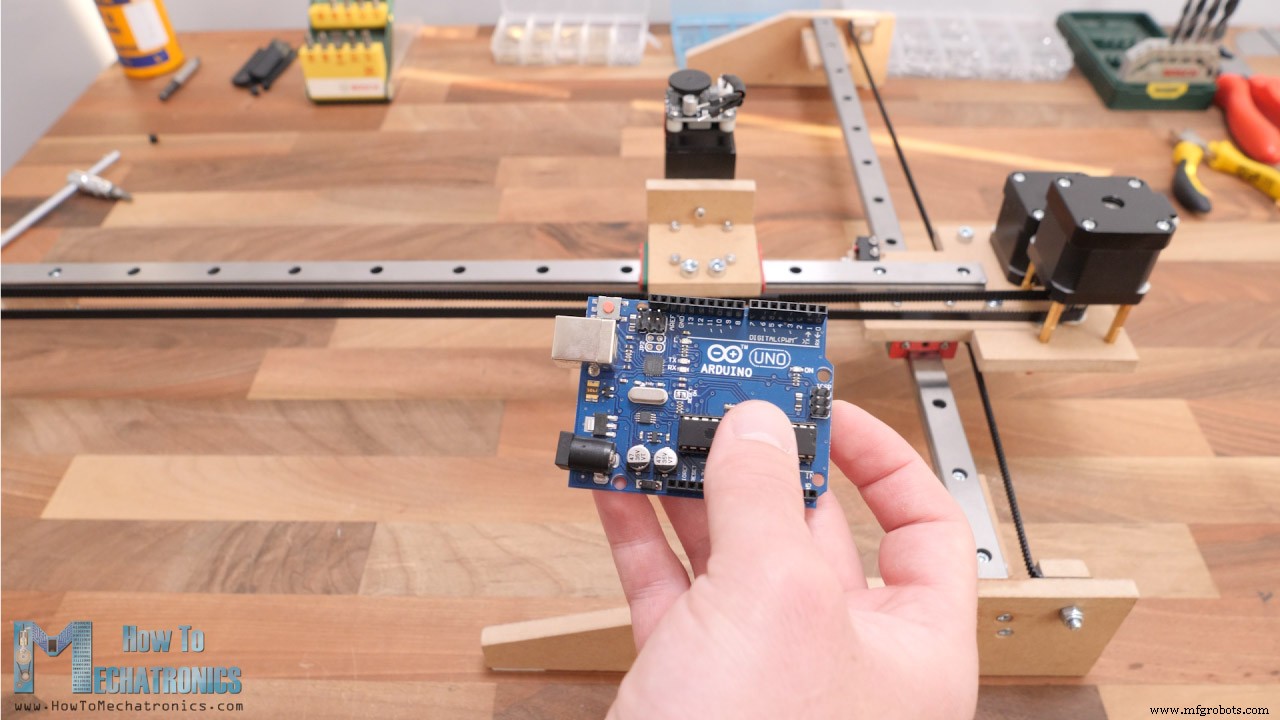

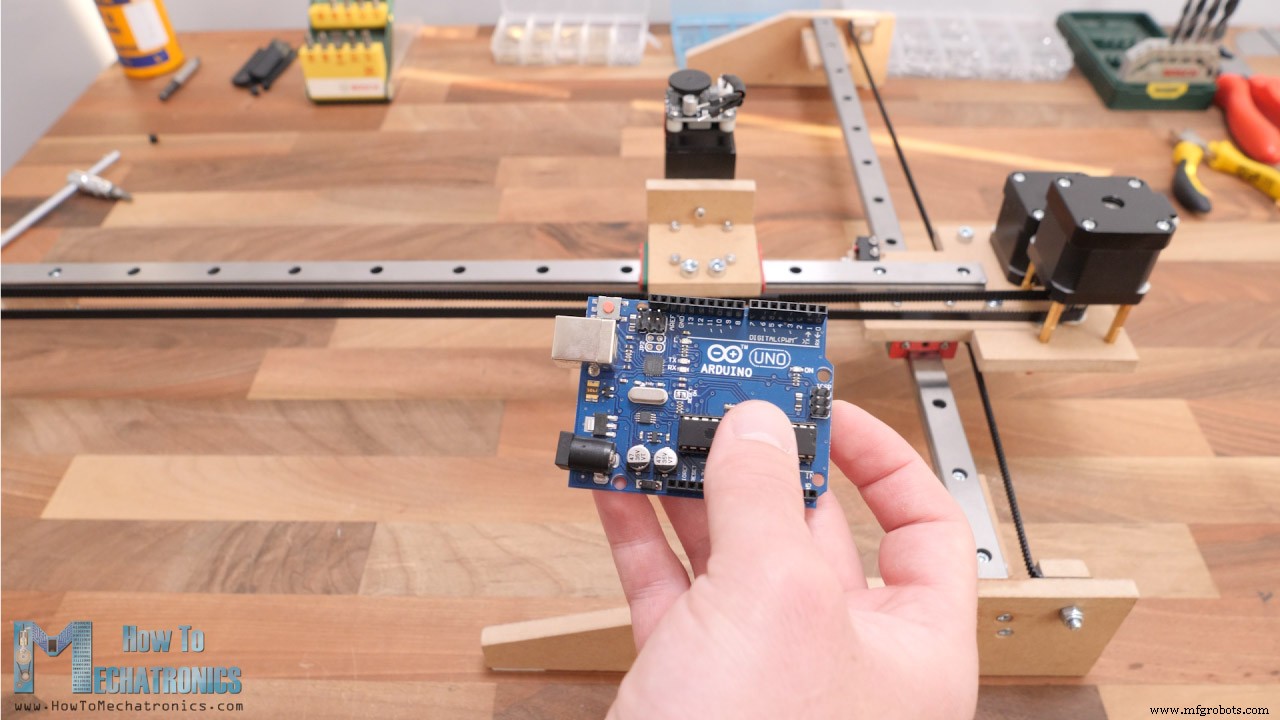

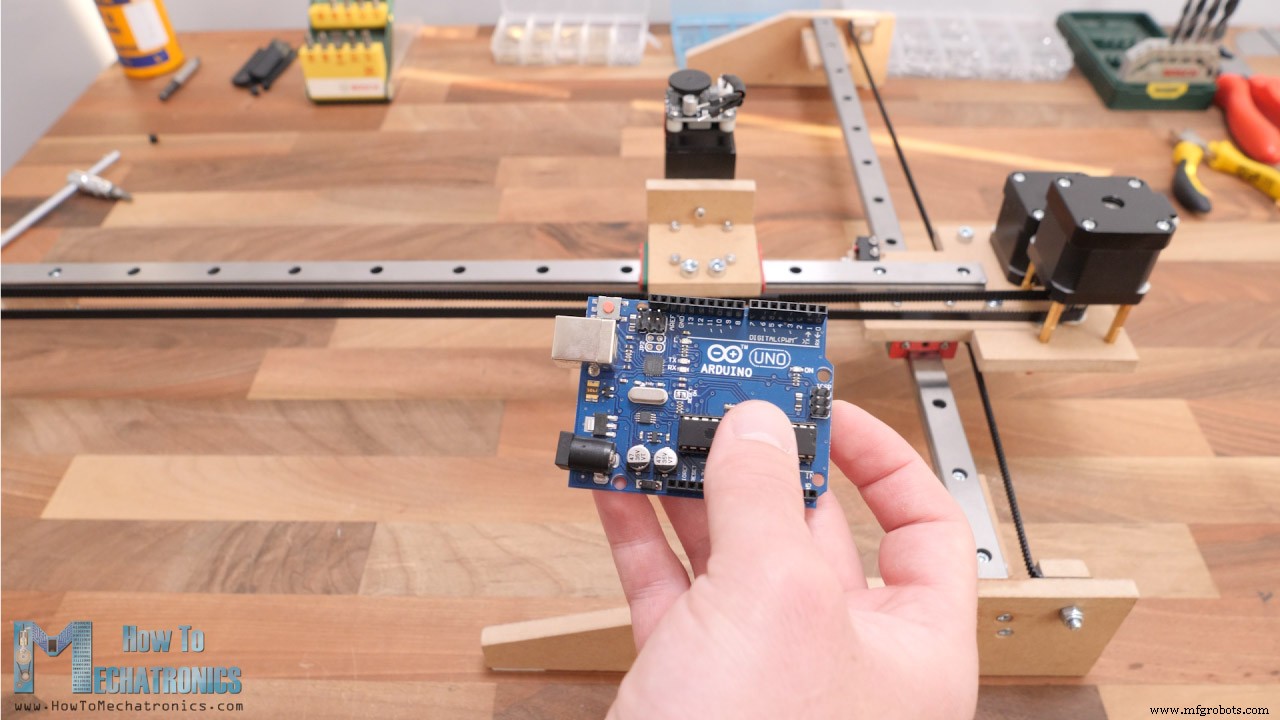

Otak dari mesin CNC ini adalah dan papan Arduino UNO yang dikombinasikan dengan pelindung CNC, tetapi lebih detail tentang itu serta bagaimana mempersiapkan gambar atau gambar Anda untuk pengukiran laser, membuat kode-G dan mengontrol mesin menggunakan bebas, terbuka- program sumber, sedikit kemudian di video.

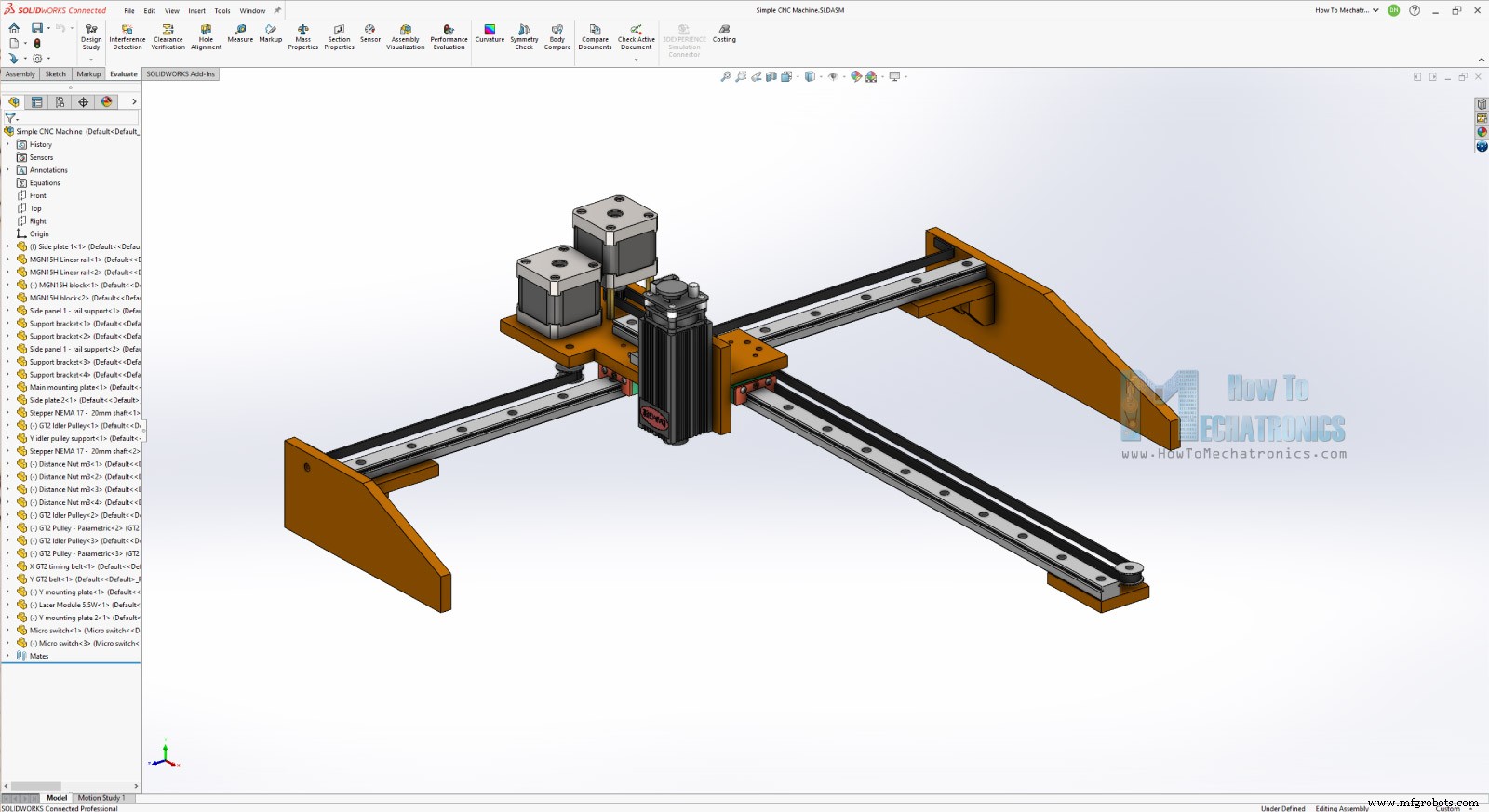

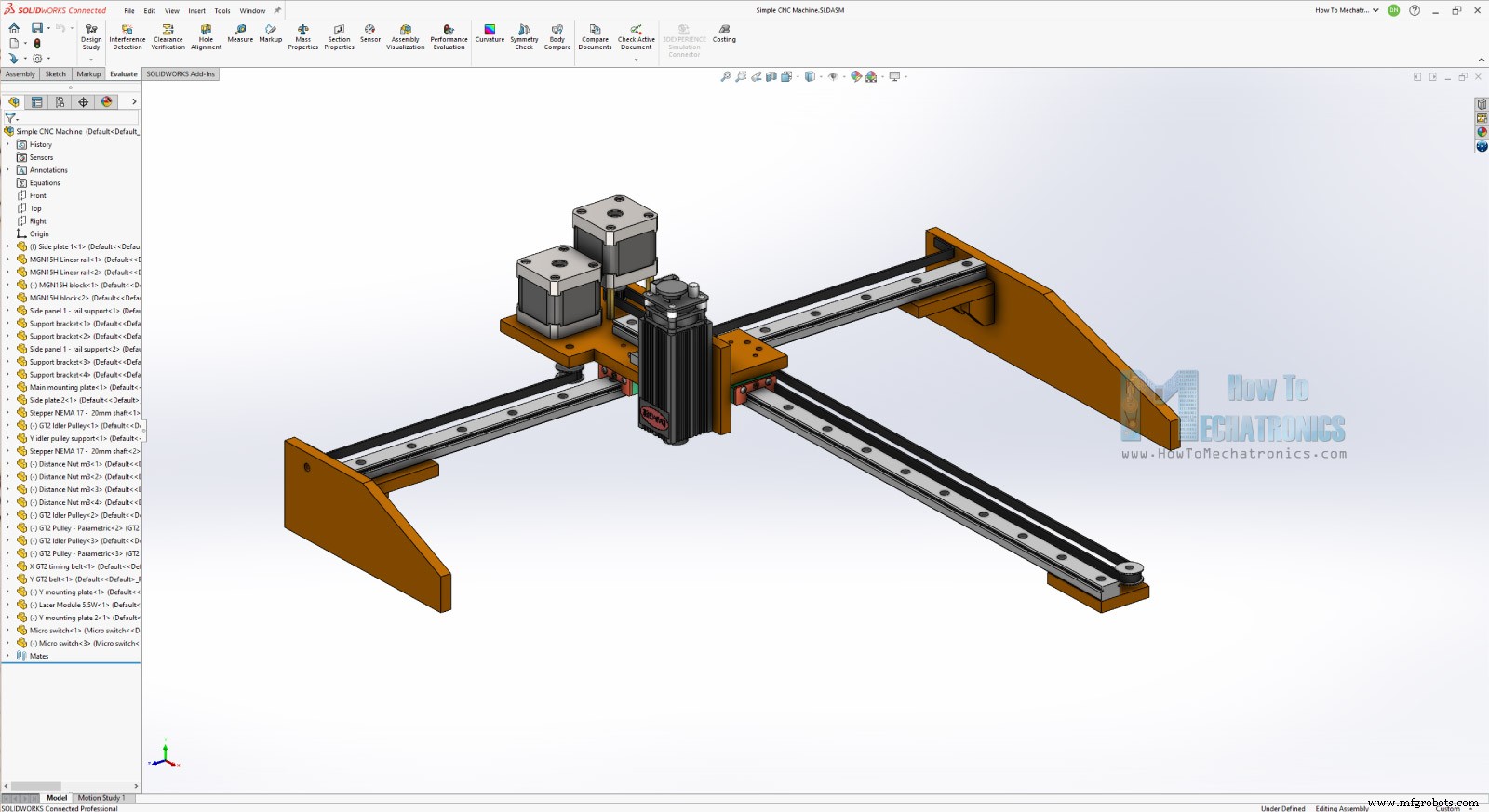

Model 3D Mesin Pengukir Laser CNC DIY

Saya mulai dengan mendesain mesin menggunakan SOLIDWORKS for Makers. Dua komponen utama mesin CNC ini adalah rel linier MGN15H ini bersama dengan blok geser yang sesuai.

Untuk menggerakkan balok atau dua sumbu, kami menggunakan dua motor stepper NEMA 17 dan beberapa puli dan timing belt GT2 yang sesuai. Untuk menghubungkan semuanya bersama-sama, kami menggunakan papan MDF 8mm, dan untuk memasang mesin, dua sakelar batas mikro.

Dan hanya itu, mesin CNC dengan suku cadang seminimal mungkin.

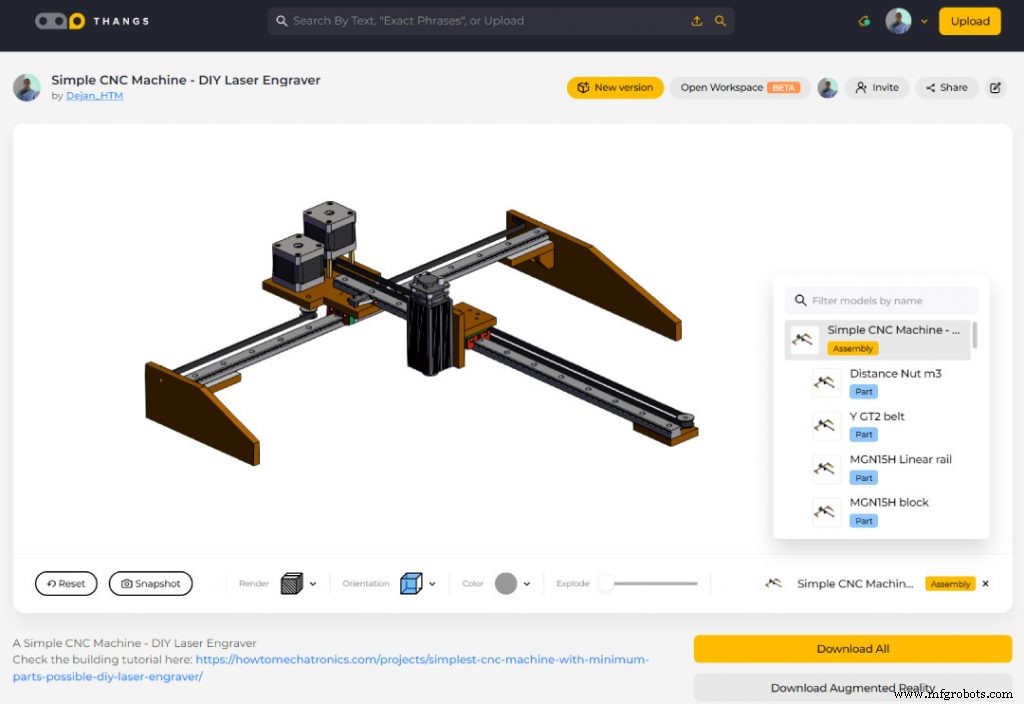

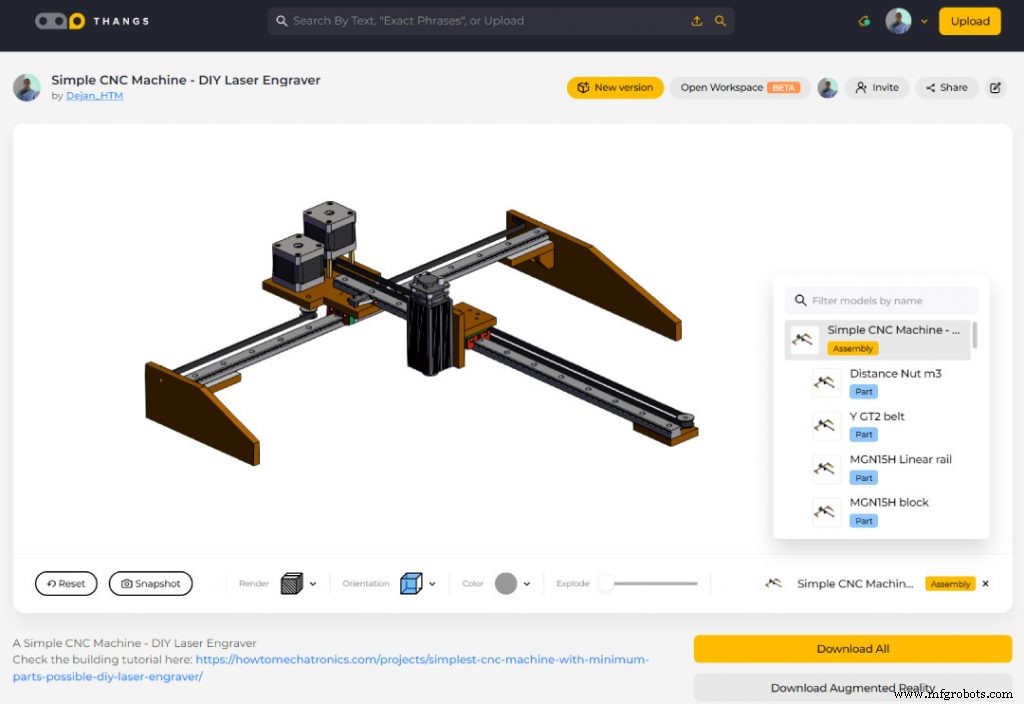

Anda dapat mengunduh model 3D di sini:

Anda dapat menemukan dan mengunduh model 3D ini, serta menjelajahinya di browser Anda di Thangs:

Unduh model 3D rakitan dari Thangs.

Terima kasih Terima kasih telah mendukung tutorial ini.

Berikut gambar pelat pemasangan tengah:

Lihat juga: Mesin Pemotong Busa CNC Arduino

Merakit mesin

Baiklah, jadi sekarang kita bisa mulai membuat mesinnya. Berikut daftar komponen yang dibutuhkan untuk merakit mesin CNC DIY ini. Daftar komponen elektronik dapat ditemukan di bawah di bagian diagram rangkaian artikel.

- Rel Linier MGN15H ………………………… Amazon / Bagus / AliExpress

- Motor Stepper – NEMA 17 ………….…

- Sabuk GT2 + Katrol Gigi……………………… Amazon /

- Katrol Pemalas GT2 ………………………………… Amazon / Bagus / AliExpress

- Spacer Nuts …………………………….…….. / Banggood / AliExpress

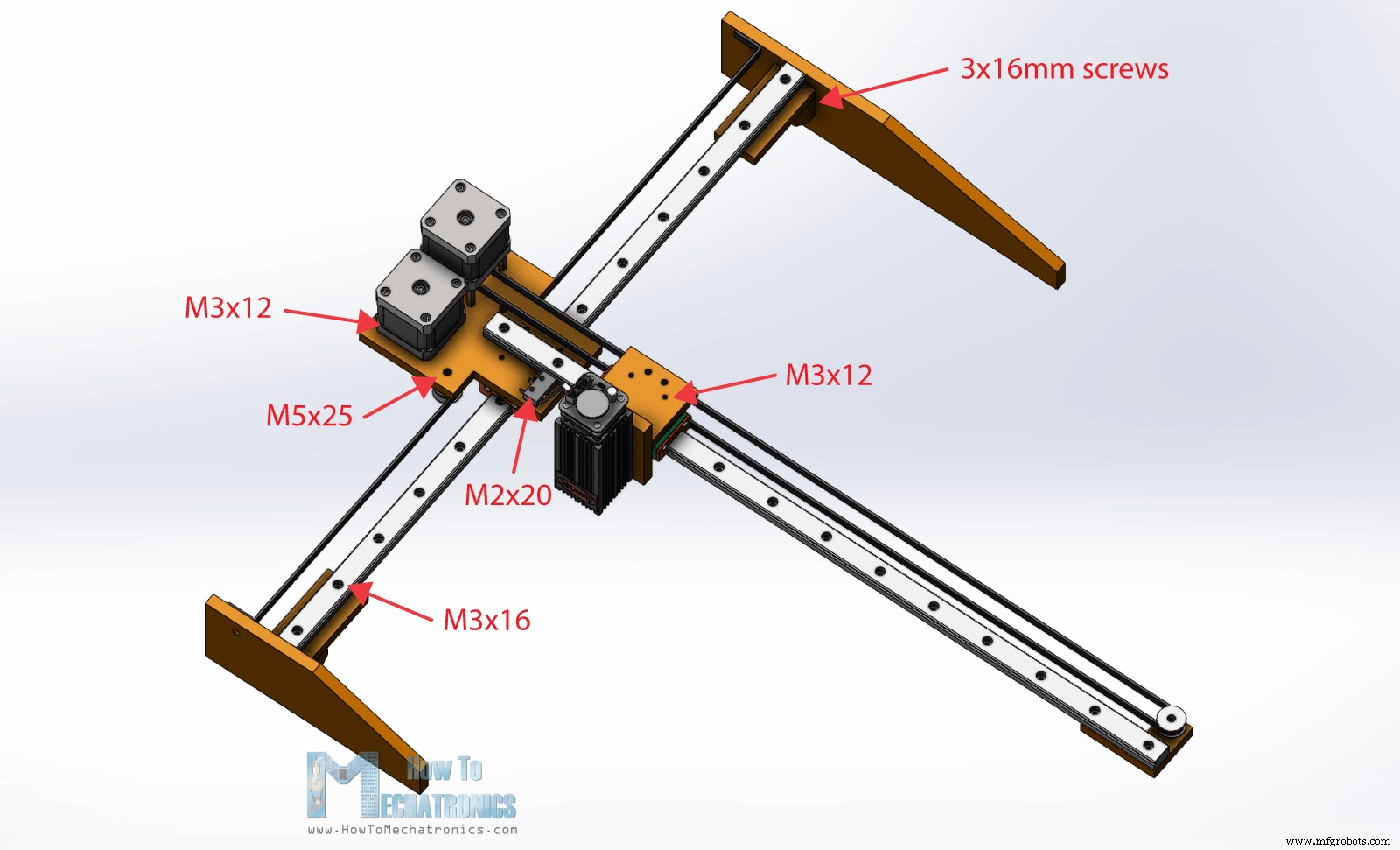

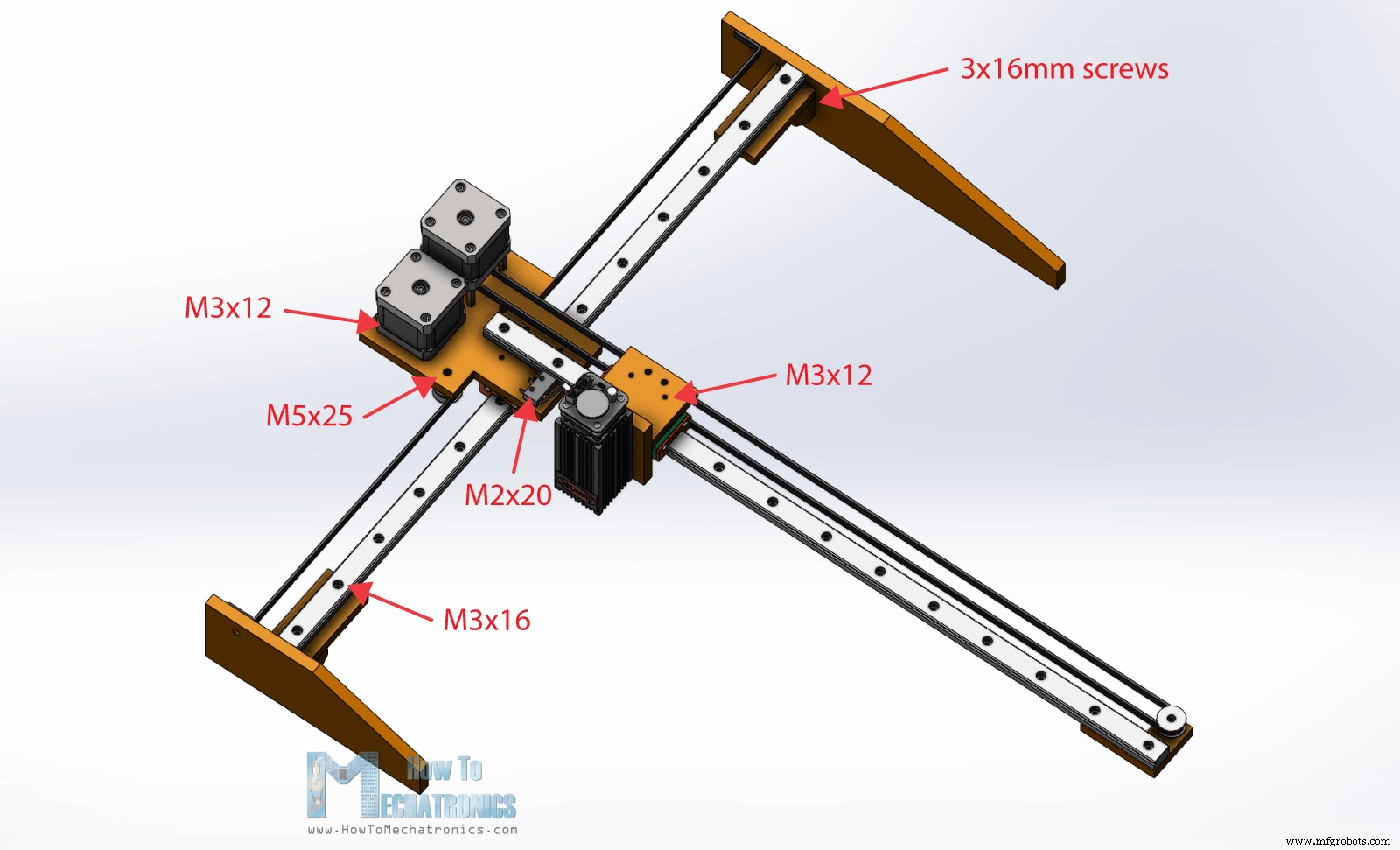

- Set Baut dan Mur …………………………… Amazon / Banggood / AliExpress atau dari toko perangkat keras lokal + Sekrup Kepala Datar 3x16mm

- M2x20 x2, M3x12 x20, M3x16 x6, M5x25 x5, sekrup 3x16mm x20

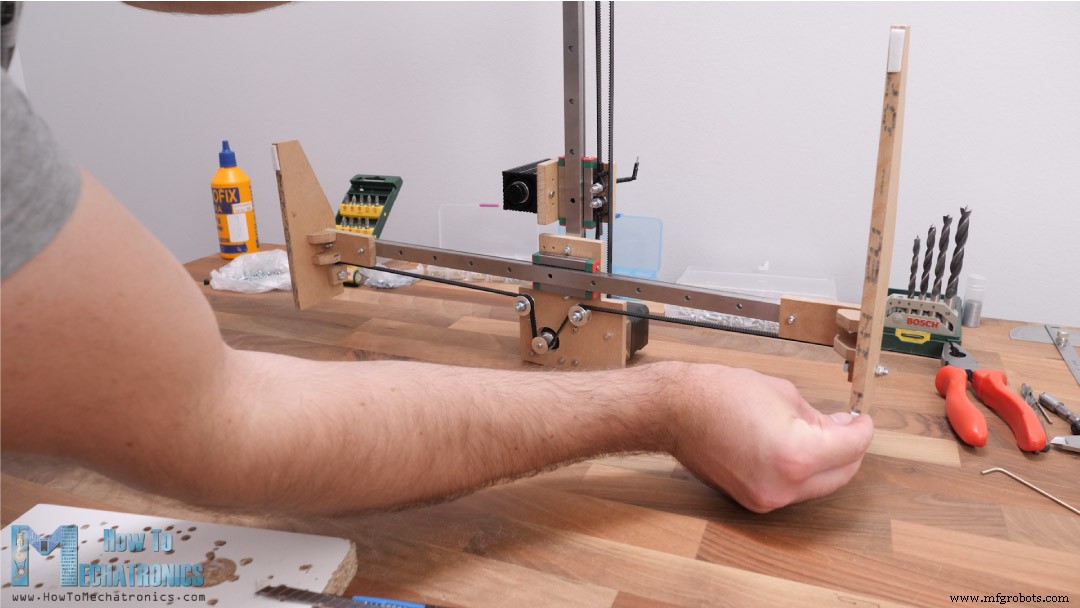

Ini papan MDF 8mm yang akan saya gunakan, dan sesuai dengan gambar yang saya ambil dari model 3D, sekarang saya akan memotongnya sesuai ukuran.

Terkait: Plotter Pena DIY dengan Pengubah Alat Otomatis | Mesin Gambar CNC

Untuk itu, saya menggunakan metode yang paling sederhana, pensil untuk menandai di mana saya perlu memotong dan gergaji tangan untuk memotongnya.

Tentu saja, perlu beberapa upaya untuk memotong semua bagian dengan tangan, tapi tetap saja, kita bisa membuatnya cukup bagus dan bersih bahkan dengan metode ini.

Setelah saya memotong semua bagian sesuai ukuran, saya melanjutkan dengan membuat lubang di atasnya. Membuat lubang dengan tepat sebenarnya lebih penting daripada memotong potongan. Posisi lubang harus sangat presisi karena harus sesuai dengan bagian lain yang memiliki dimensi presisi dan tetap, seperti rel linier dan motor stepper.

Pelat tengah tempat sumbu Y dan motor stepper dipasang memiliki banyak lubang dan untuk memperbaikinya, saya mencetak gambar bagian itu dalam ukuran sebenarnya.

Printer biasa mudah diakses oleh semua orang, jadi saya pikir tidak akan curang jika saya menggunakannya untuk membangun proyek ini. Dengan cara ini kita dapat memposisikan bagian dan gambar dan menandai lokasi lubang. Kemudian kita bisa mengebor lubangnya, meskipun ini tidak berarti kita akan membuatnya 100% akurat. Kami masih melakukan pekerjaan dengan tangan, jadi kami harus sangat berkonsentrasi dan sabar untuk melakukannya dengan benar.

Kami membutuhkan bor 3 dan 5mm, serta satu bor 25mm untuk membuat lubang untuk motor stepper.

Selanjutnya, saya melanjutkan dengan merakit dasar mesin, di mana rel sumbu X akan diamankan. Untuk itu, saya menandai posisi di mana bagian penyangga rel harus dipasang, dan mengebor dua lubang di bagian dasar, dan satu lubang di bagian penyangga.

Kemudian saya mengamankan kedua bagian ini dengan sekrup 3mm pertama dan beberapa lem kayu. Dengan sekrup pertama di tempatnya, saya memeriksa kuadratnya dan kemudian mengebor lubang kedua pada material pendukung dengan bor 2 mm.

Dengan cara yang sama, saya menambahkan dua tanda kurung untuk dukungan yang lebih baik.

Sejujurnya, metode merakit bagian-bagian MDF ini tidak begitu bagus, karena sangat sulit untuk membuatnya persegi karena semua yang kami lakukan adalah dengan tangan dan papan MDF hanya berukuran 8mm yang juga memperumit proses ini. Mungkin cara yang lebih baik dan lebih mudah adalah dengan menggunakan braket logam yang dapat Anda temukan dengan mudah di toko perangkat keras.

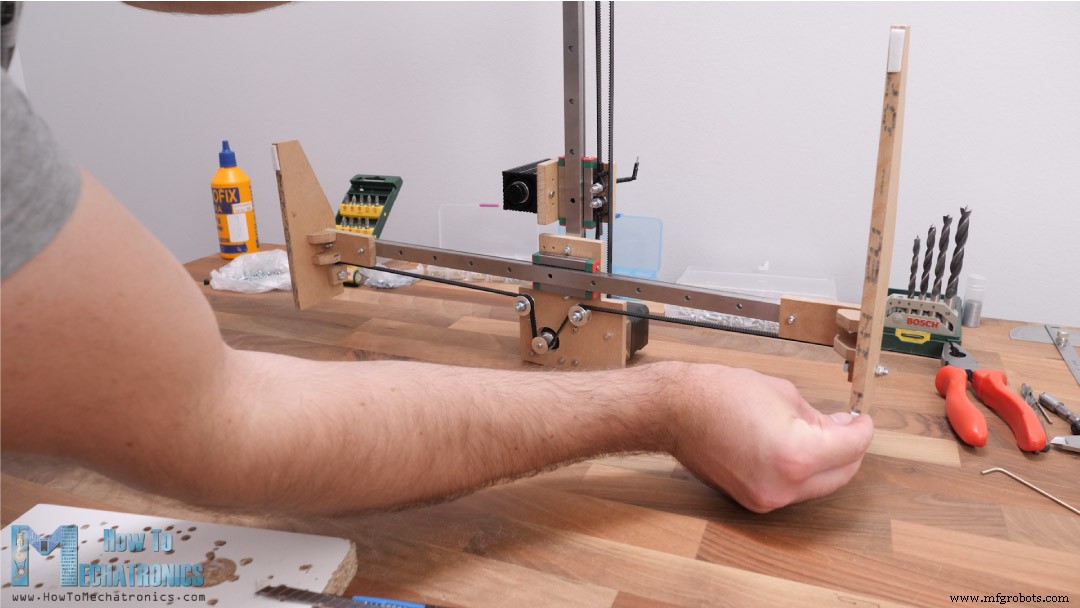

Namun demikian, setelah saya menyiapkan kedua sisinya, saya memasang rel sumbu X pada keduanya.

Rel MGN15H ini memberikan gerakan yang sangat mulus dan bebas bermain, karena balok gesernya memiliki bola atau rol di dalamnya.

Sebelum memasangnya, kita harus membersihkan dan melumasinya dengan baik. Saya mengamankan rel linier di tempatnya dengan dua baut M3 di setiap sisi.

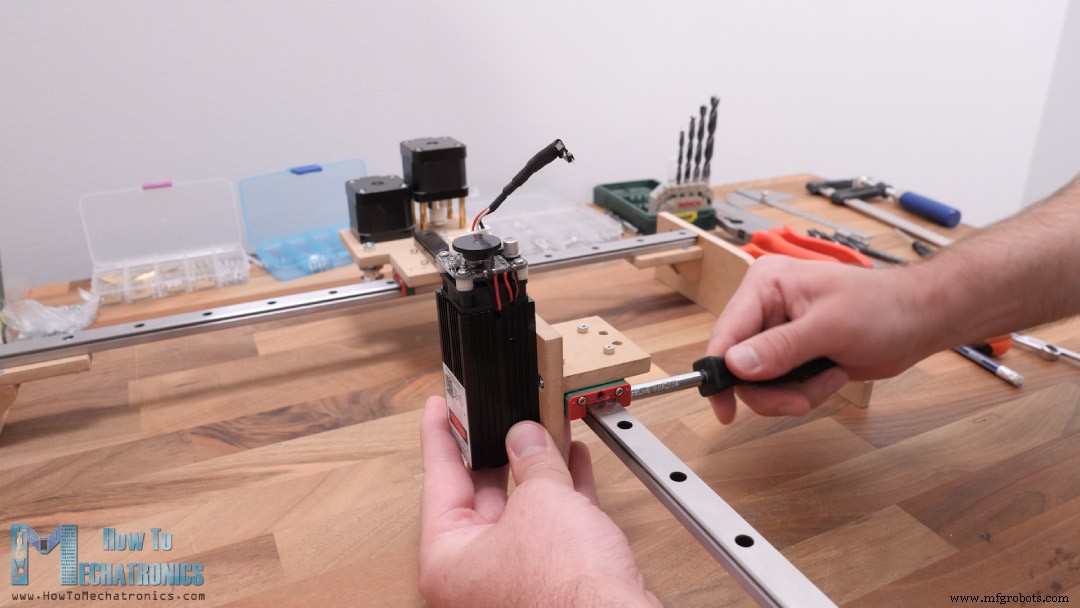

Selanjutnya, kita perlu memasang sumbu Y di atas blok geser sumbu X. Untuk itu, kami akan menggunakan pelat tengah.

Sekali lagi, kami menggunakan baut M3 untuk mengencangkan bagian-bagiannya. Untuk mengamankan motor stepper pada tempatnya, kita juga membutuhkan baut M3.

Selain itu, untuk salah satu stepper saya menggunakan beberapa mur jarak untuk mendapatkan ketinggian pemasangan yang tepat untuk itu, meskipun saya mungkin bisa memasang stepper ini di sisi bawah pelat dan jadi kita harus menggunakan kacang jarak itu.

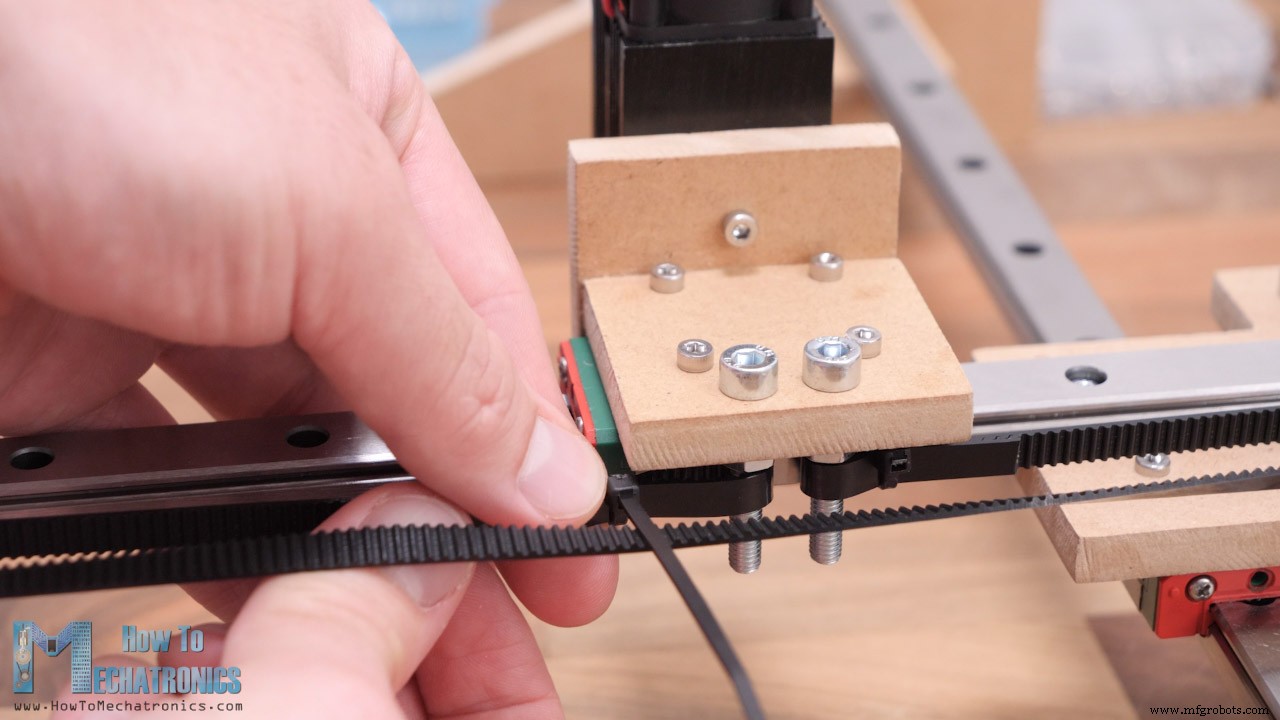

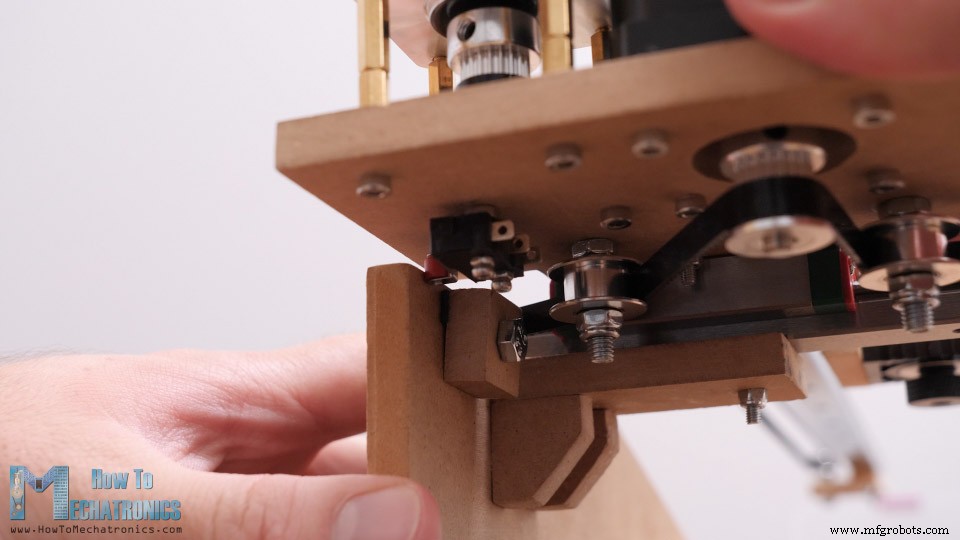

Untuk menggerakkan sumbu X, kita perlu memasang dua katrol pemalas GT2 di dekat poros stepper sehingga kita dapat menciptakan tegangan yang tepat antara sabuk dan katrol stepper.

Kami membutuhkan baut dan mur M5 untuk mengamankannya. Sedangkan untuk sumbu Y, kita hanya membutuhkan satu katrol pemalas di sisi lain rel, karena sabuk untuk sumbu ini akan dipasang dalam satu lingkaran.

Baiklah, jadi selanjutnya adalah perkawinan atau menghubungkan rel sumbu X dan Y bersama-sama. Kami melakukannya dengan menggunakan empat baut M3. Sambungan ini sangat penting agar presisi karena presisi seluruh alat berat bergantung padanya.

Menggunakan penggaris persegi, kita harus memeriksa apakah kedua sumbu tegak lurus satu sama lain, dan jika tidak, kita harus menyesuaikannya dengan benar.

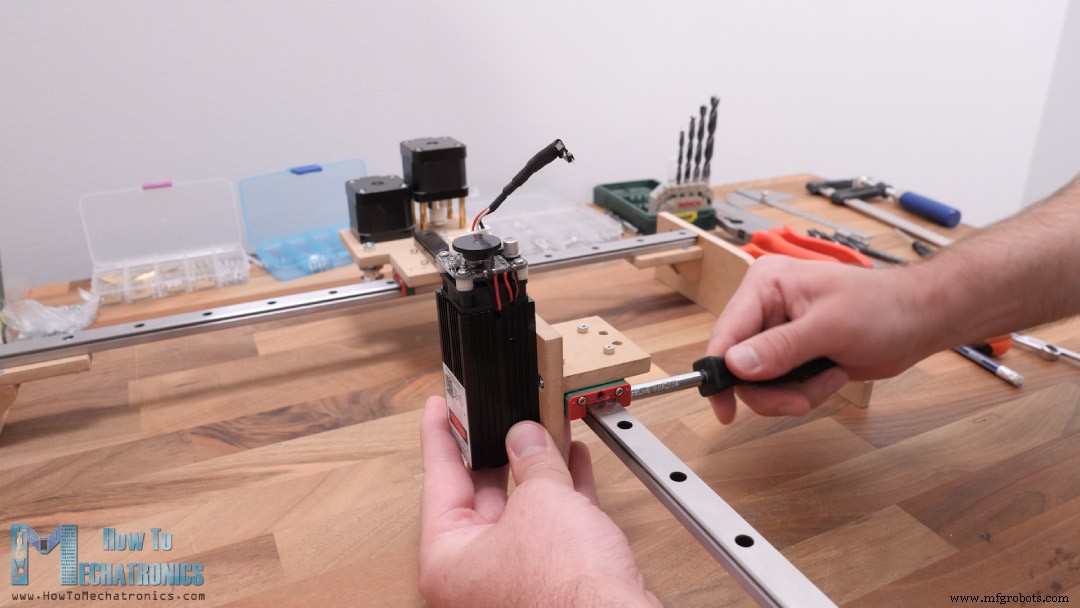

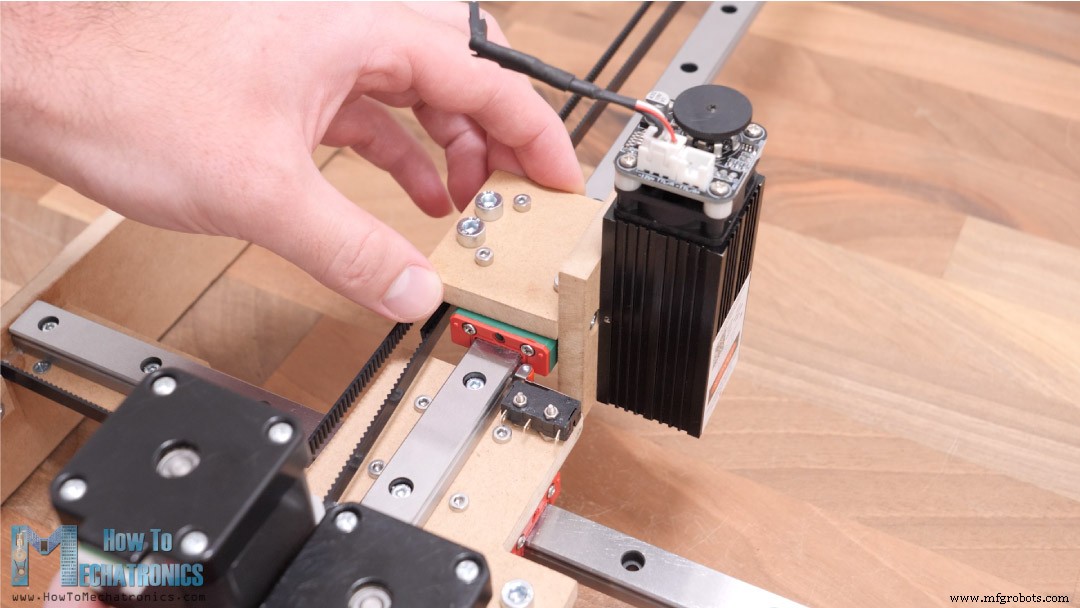

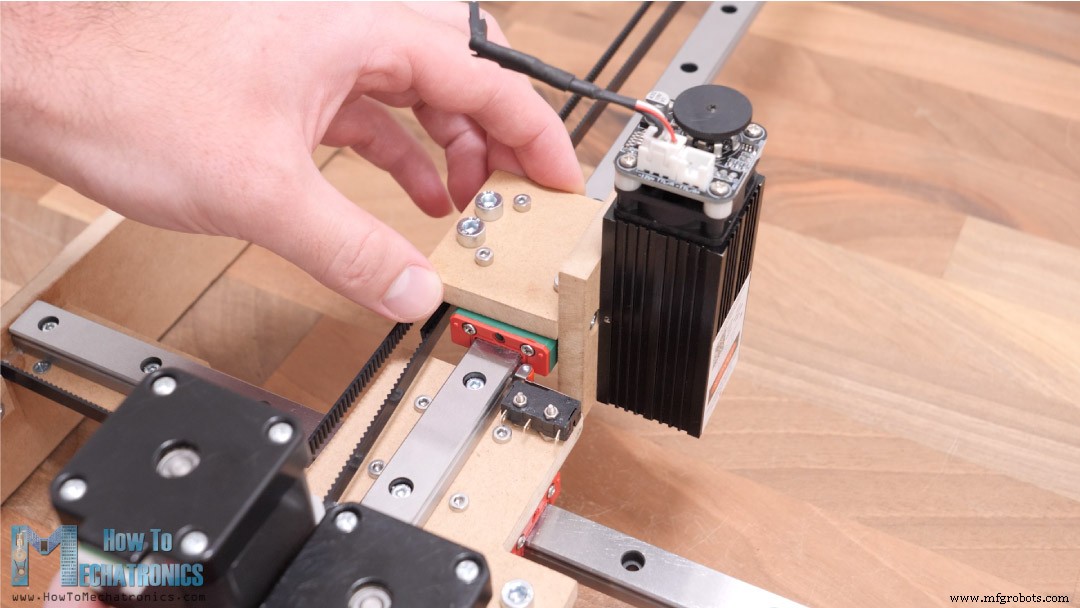

Selanjutnya, kita dapat memasang bagian-bagian yang berada pada blok geser sumbu Y dan benar-benar menahan efektor ujung atau modul laser dalam hal ini. Dengan menggunakan metode yang dijelaskan sebelumnya, saya merakit bagian-bagian ini dan mengamankannya ke blok geser menggunakan empat baut M3.

Sekarang kita dapat mengamankan modul laser pada tempatnya dengan dua baut M3.

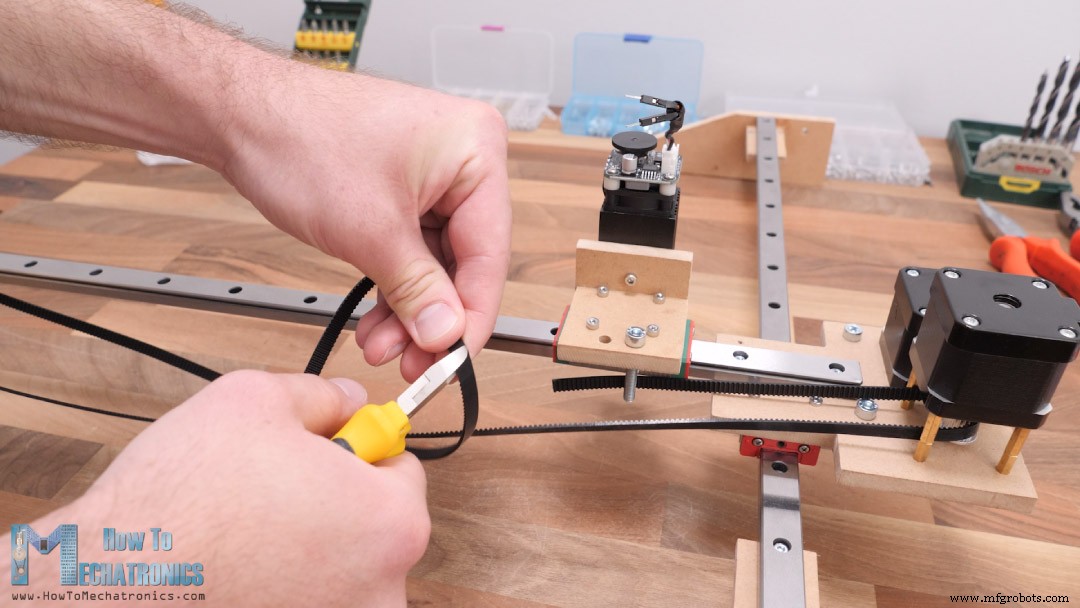

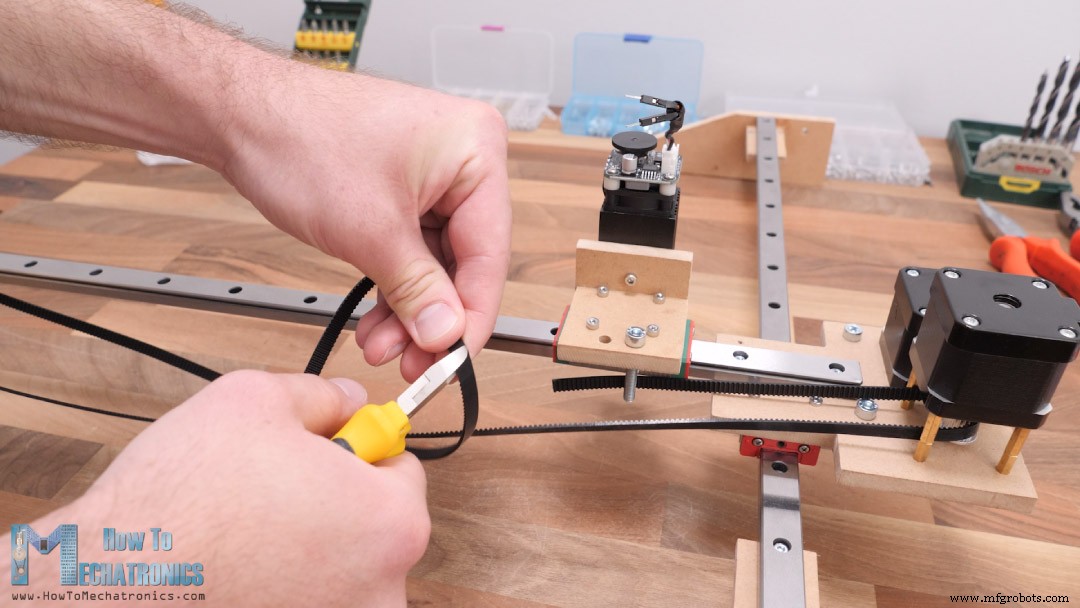

Saya melanjutkan dengan memasang sabuk GT2. Saya mengukur berapa panjang yang saya butuhkan dan memotong sabuk sesuai ukuran.

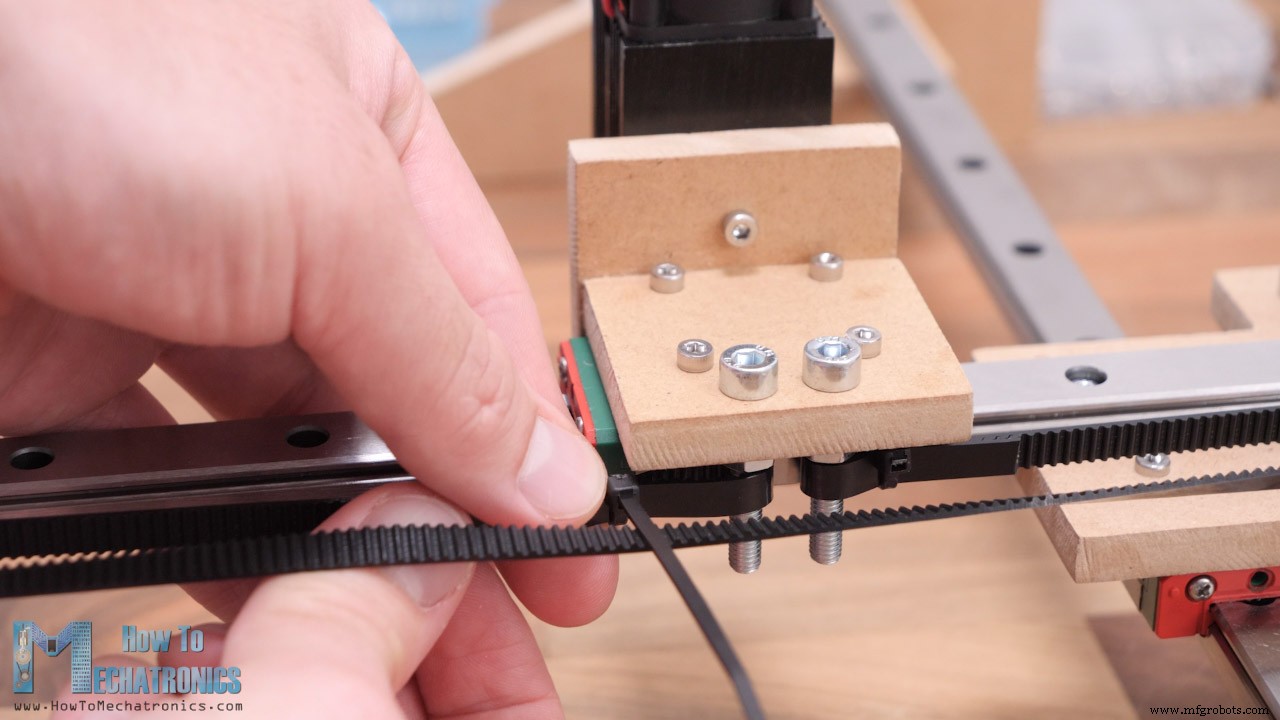

Untuk mengencangkan sabuk ke blok geser, saya menggunakan dua baut M5 dan pengikat ritsleting.

Saya mengencangkan sisi pertama sabuk ke baut M5 dengan pengikat ritsleting, lalu mengencangkan sabuk di sisi lain dan mengencangkannya ke baut kedua dengan pengikat ritsleting.

Sedangkan untuk sumbu X, belt akan ditarik sejajar dari satu sisi ke sisi lainnya sambil melewati ketiga puli sedemikian rupa sehingga akan memberikan tegangan atau cengkeraman dengan puli motor stepper.

Saya mengencangkan sabuk di kedua sisi dengan baut tunggal dan potongan MDF persegi.

Dengan ini mesin CNC kami hampir selesai. Ada beberapa hal lagi yang perlu kita lakukan.

Di sisi bawah, saya merekatkan beberapa bantalan furnitur agar mesin lebih kokoh di tempatnya.

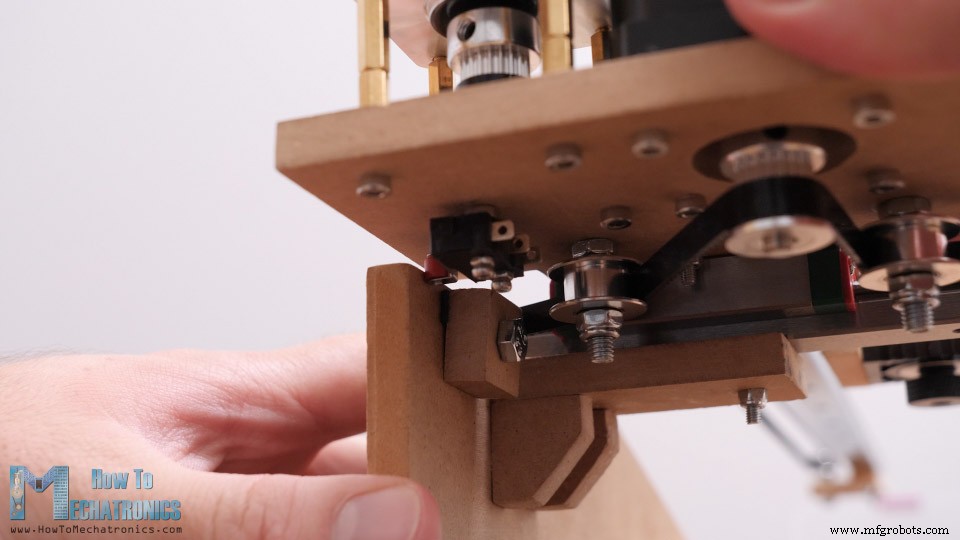

Kemudian saya memasang sakelar batas mikro untuk sumbu Y. Kami membutuhkan dua baut M2 untuk tujuan itu.

Untuk sakelar batas sumbu X, saya lupa membuat lubang itu di pelat tengah, jadi saya menandainya dan mengebornya di lokasi.

Agak ketat mengamankan sakelar batas ini di tempatnya, tetapi pada akhirnya berhasil.

Menghubungkan komponen elektronik

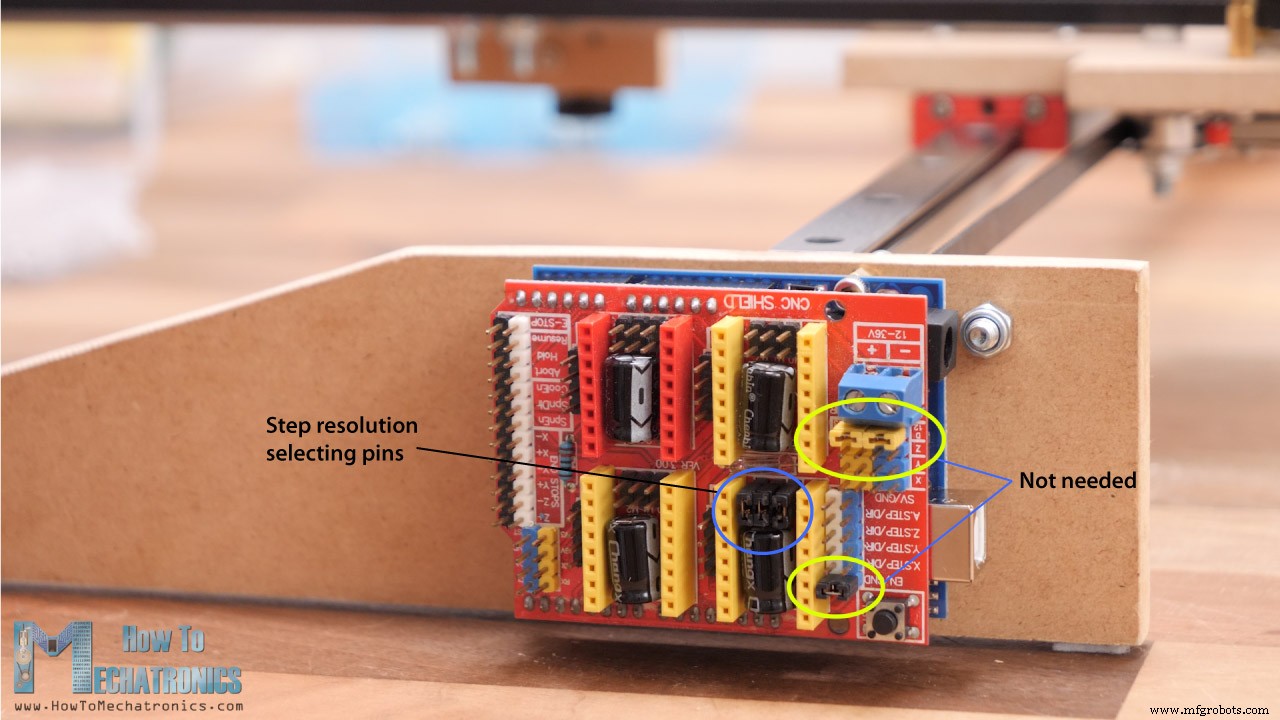

Bagian mekanik sekarang sudah selesai, jadi kita bisa melanjutkan dengan menghubungkan komponen elektronik. Seperti yang saya sebutkan, kita akan menggunakan board Arduino UNO yang dikombinasikan dengan CNC Shield dan dua driver stepper DRV8825 atau A4988.

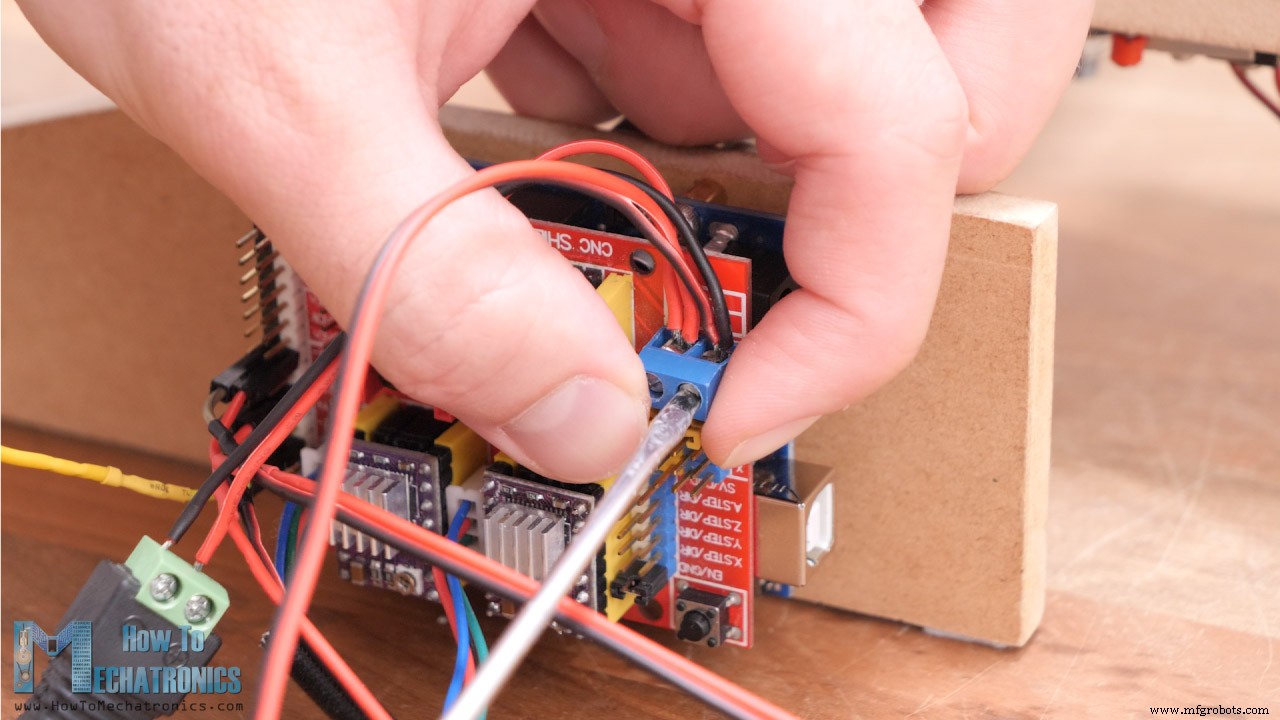

Saya akan mengamankan papan Arduino di sisi mesin, jadi saya menandai dua lubang Arduino dan mengebornya dengan bor 3mm. Saya menggunakan mur jarak 5mm antara panel samping dan papan Arduino.

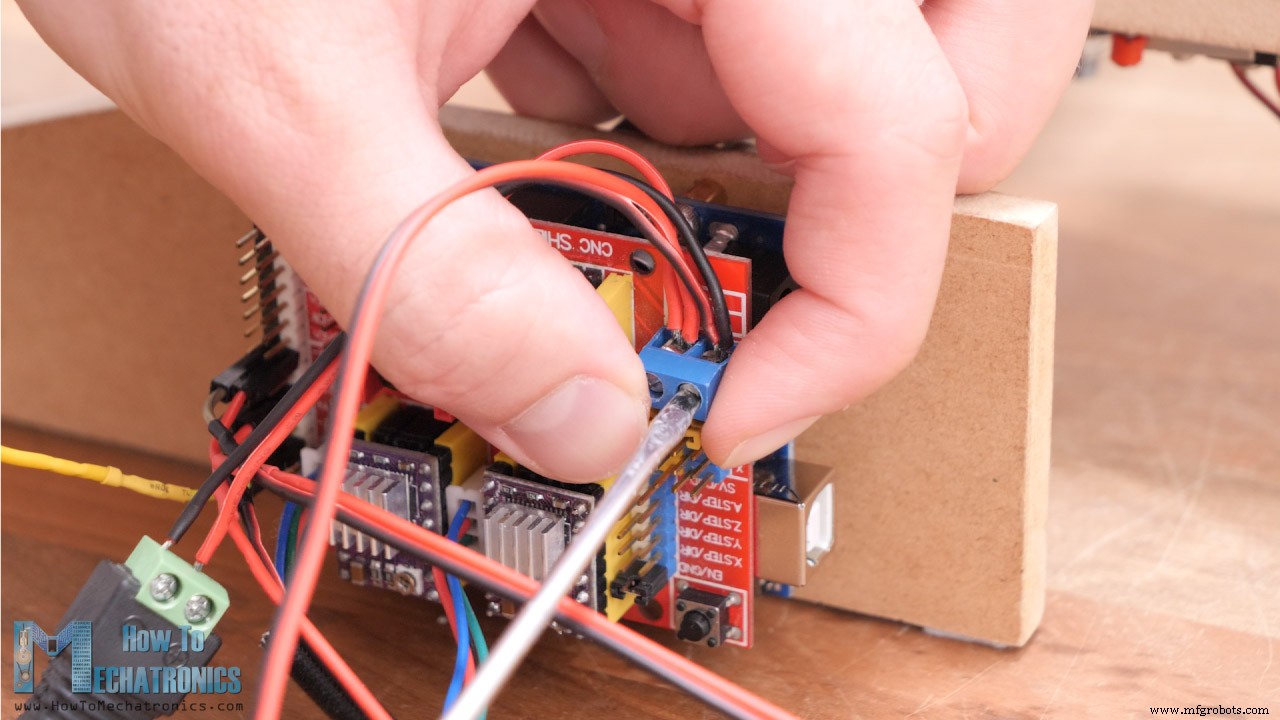

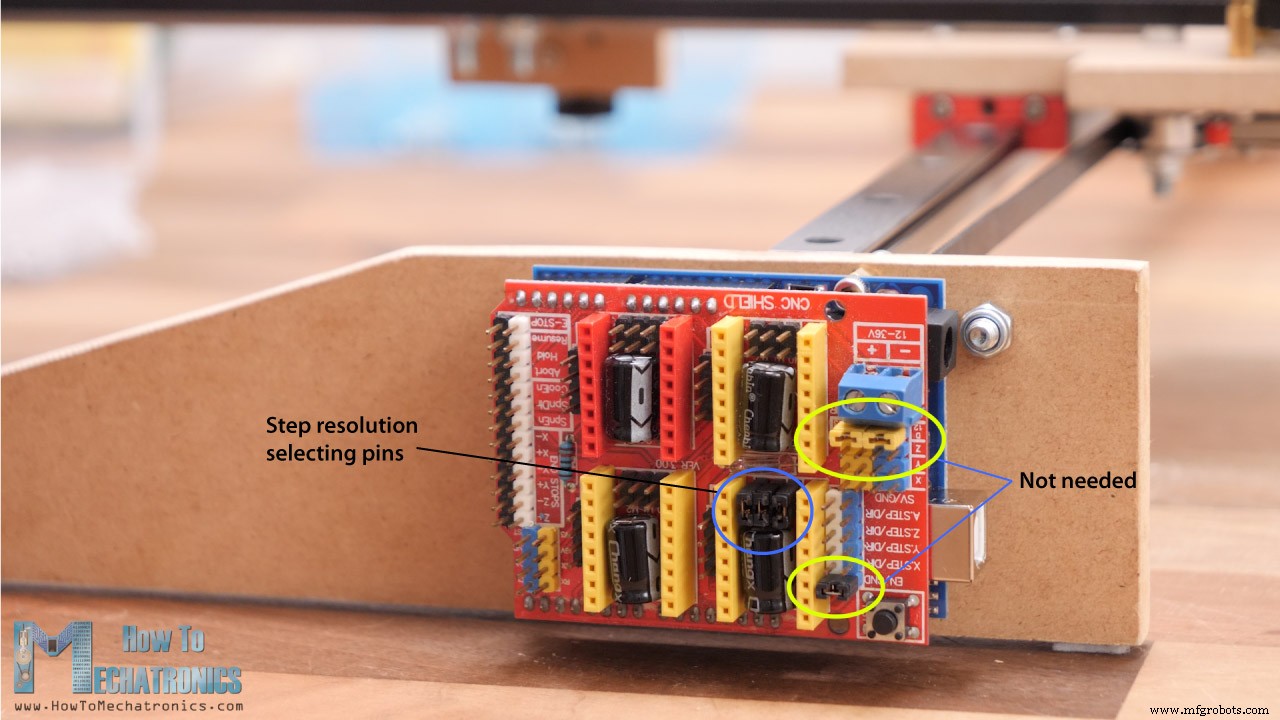

Perisai CNC hanya berada di atas papan Arduino. Kita perlu memasukkan 3 jumper untuk setiap driver sehingga kita memiliki resolusi stepper tertinggi yang dipilih.

Harap dicatat di sini bahwa ketiga jumper ini harus dihapus karena kami tidak membutuhkannya. Saya menggunakannya di salah satu proyek saya sebelumnya.

Kemudian kita bisa menghubungkan motor stepper pada tempatnya dengan kabel yang disediakan. Untuk menghubungkan sakelar batas, kita membutuhkan koneksi dua kabel.

Saya menyolder salah satu ujung kabel langsung ke ujung, dan di sisi lain saya menyolder pin header perempuan sehingga saya dapat dengan mudah menghubungkannya ke pelindung CNC.

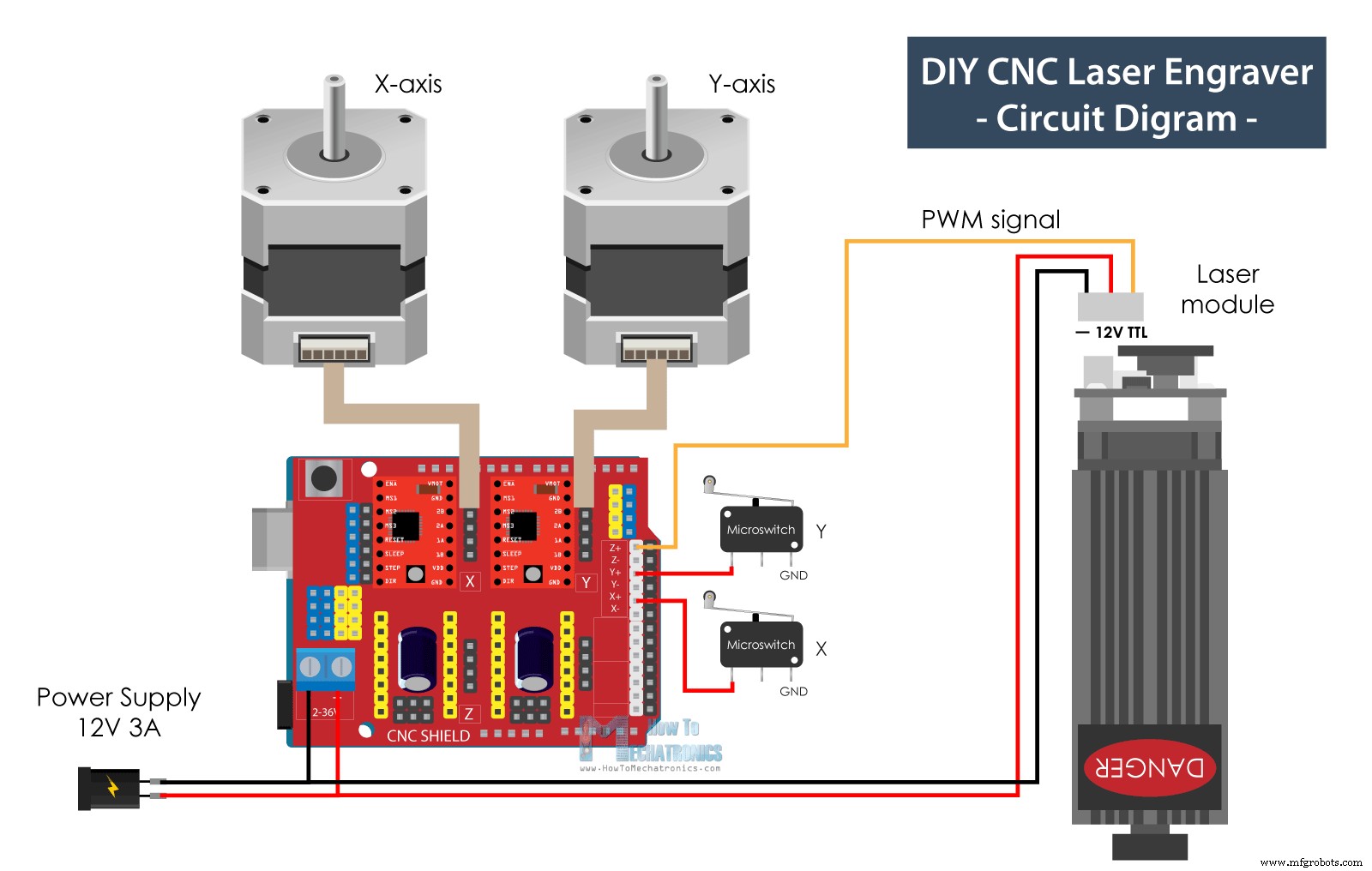

Adapun untuk menghubungkan modul laser, kita membutuhkan 3 kabel, GND, 12V dan jalur sinyal untuk kontrol PWM. Kabel ini perlu sedikit lebih panjang agar dapat mencapai titik terjauh mesin.

Di satu sisi kami memiliki konektor 3-pin yang masuk ke modul laser, dan di sisi lain kami memiliki kabel GND dan 12V yang akan masuk ke konektor catu daya pelindung CNC dan jalur sinyal yang perlu dihubungkan ke pin Z+ atau Z- endstop.

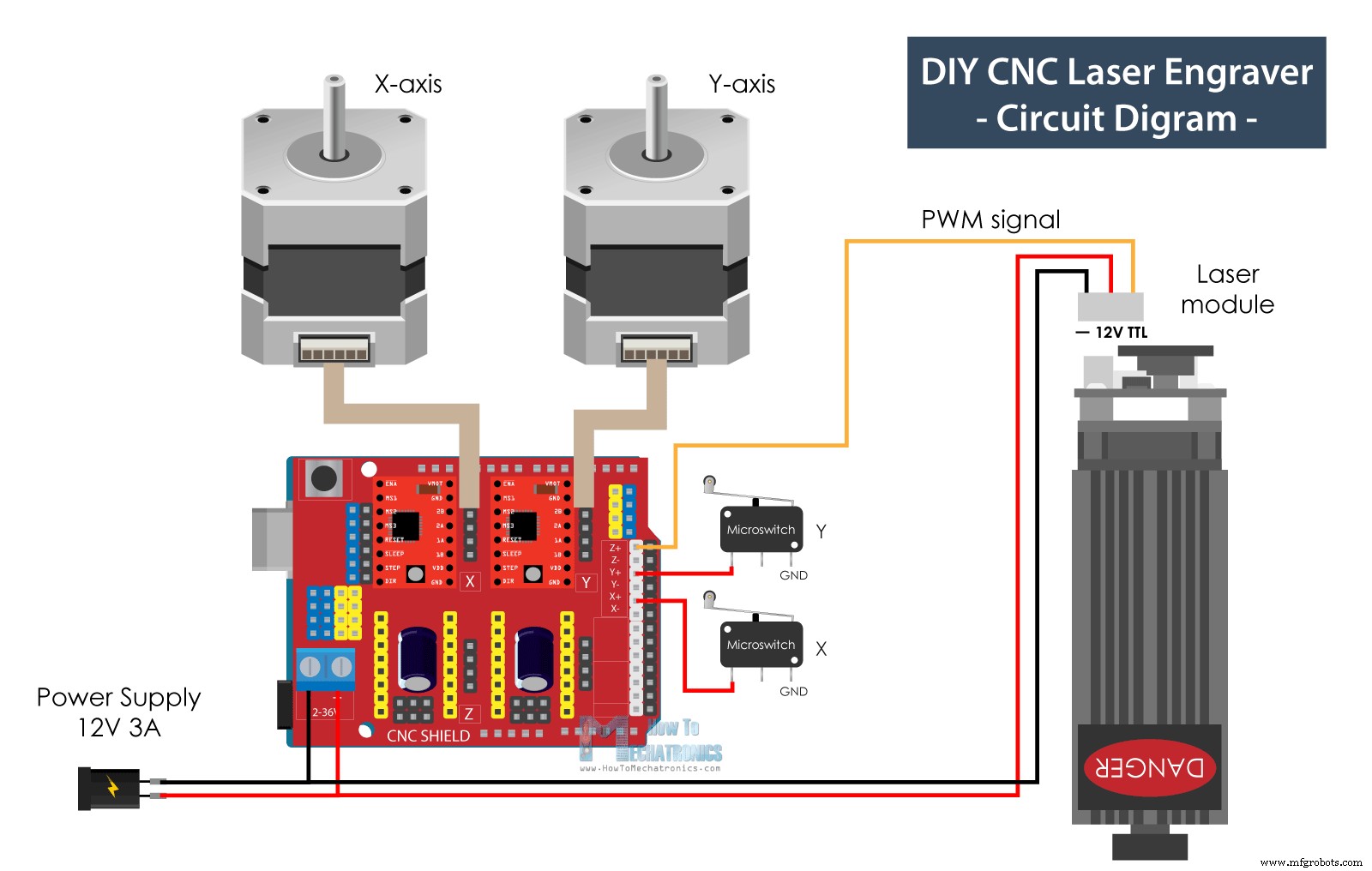

Diagram Sirkuit Pengukir Laser CNC DIY

Berikut diagram rangkaian tentang bagaimana segala sesuatu perlu dihubungkan.

Anda bisa mendapatkan komponen yang dibutuhkan untuk proyek ini dari tautan di bawah ini:

- Motor Stepper – NEMA 17………………

- DRV8825 Stepper Driver……….……..…

- Perisai CNC Arduino ………………………. Amazon / Banggood / AliExpress

- Arduino Uno………………………..…

- Limit Switch …………………………………. Amazon / Banggood / AliExpress

- Pasokan Listrik DC …………………………. Amazon / Bagus / AliExpress

- Modul Laser ………………………………. Amazon / Banggood / AliExpress

- Kacamata Keamanan Laser …………………….. Amazon / Banggod / AliExpress

Jadi, kami menggunakan papan Arduino UNO yang dikombinasikan dengan CNC Shield dan dua driver stepper DRV8825 atau A4988. Kami memiliki dua sakelar batas mikro untuk memasang mesin dan modul Laser 12V yang dapat dikontrol PWM. Untuk menyalakan kita membutuhkan catu daya 12v dengan laju arus minimum 3 amp.

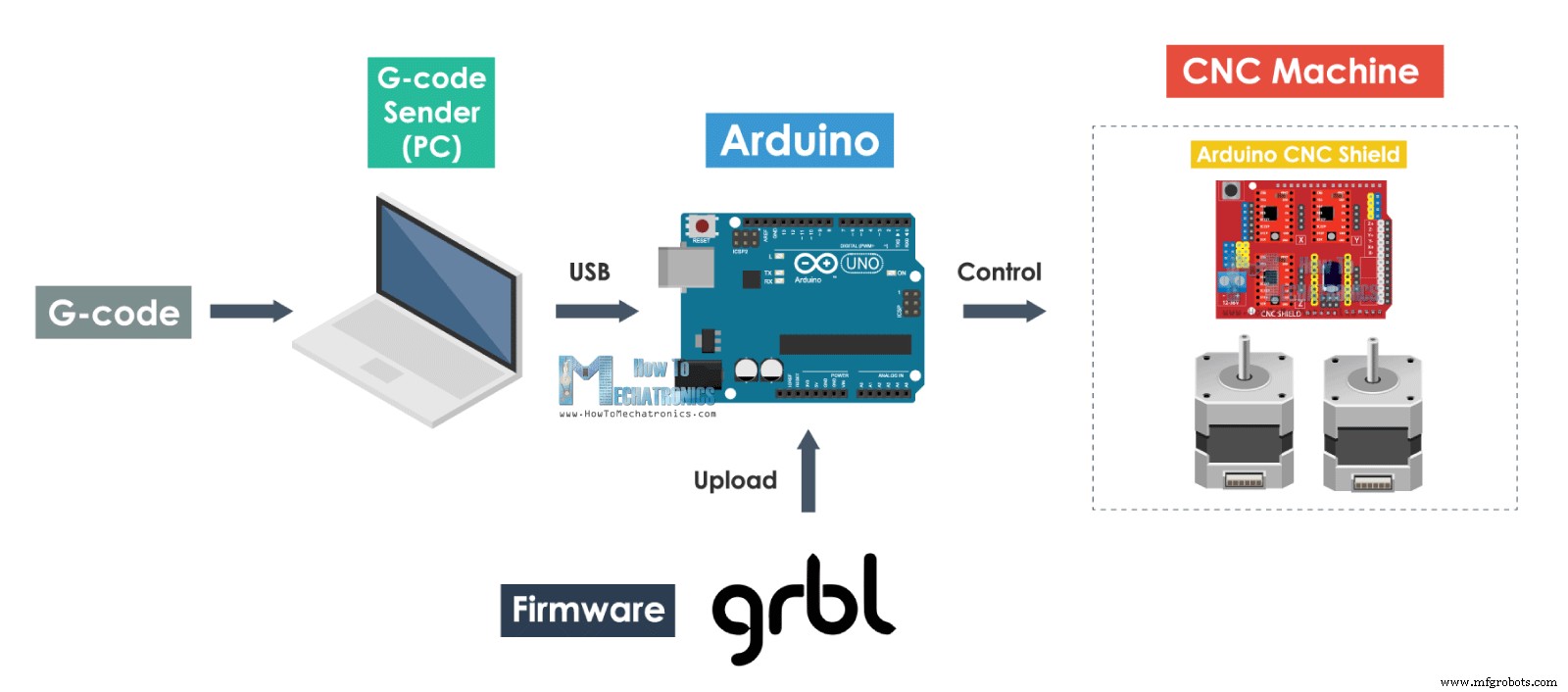

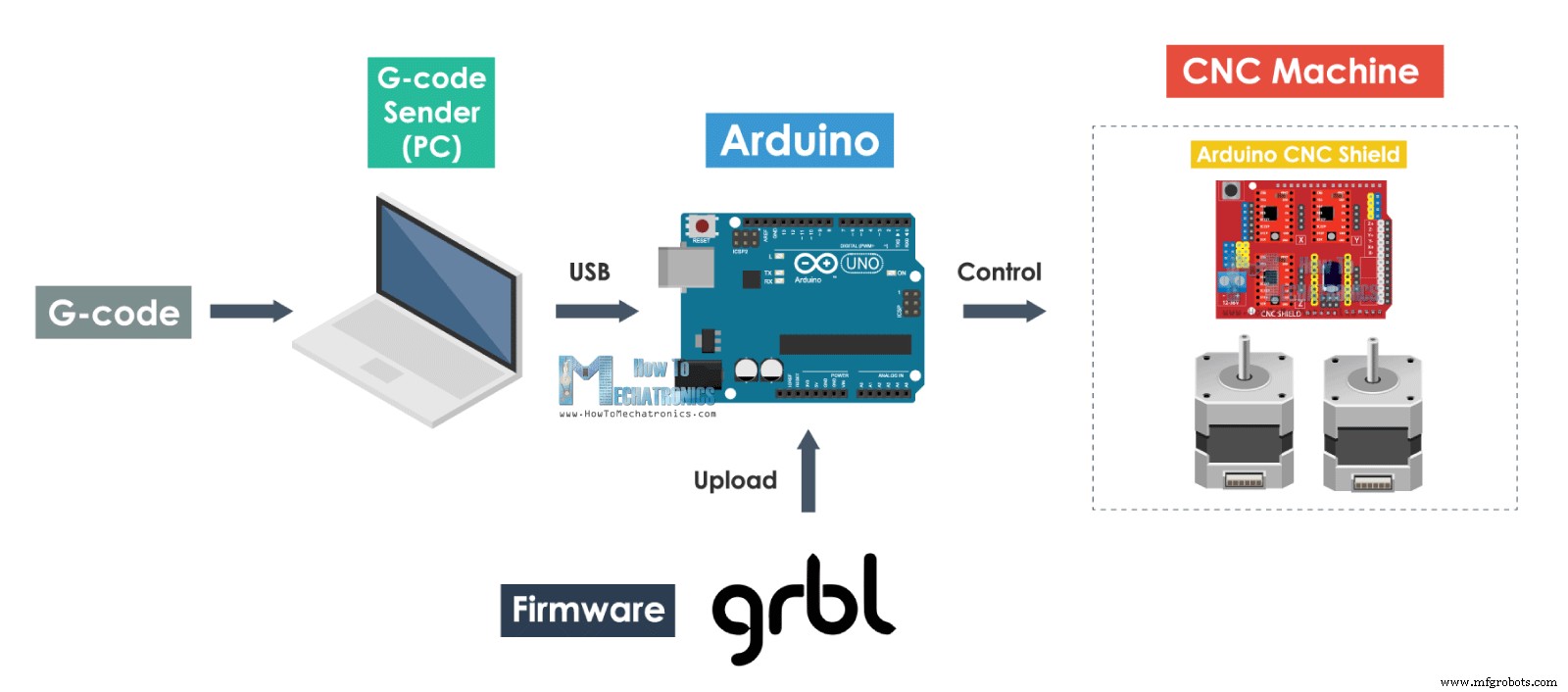

Perangkat Lunak Firmware dan Kontrol

Dengan ini, kita sebenarnya sudah selesai merakit mesin. Yang tersisa untuk dilakukan sekarang adalah menghidupkannya atau menjadikannya mesin CNC nyata. Untuk itu, kita perlu menginstal firmware ke Arduino untuk mengontrol gerakan mesin CNC.

Pilihan paling populer untuk mesin CNC DIY adalah firmware GRBL open source. Selain firmware GRBL, kami juga memerlukan perangkat lunak kontrol yang melaluinya kami akan mengirim kode-G dan memberi tahu mesin apa yang harus dilakukan. Dalam hal ini kita akan menggunakan pengontrol LaserGRBL. Perangkat lunak ini secara khusus dibuat untuk mengendalikan pengukir laser dengan firmware GRBL, dan saya dapat memberi tahu Anda bahwa itu benar-benar pengontrol yang luar biasa untuk tujuan itu mengingat itu juga open source.

Dengan LaserGRBL kami memiliki opsi untuk langsung mem-flash atau mengunggah firmware GRBL ke Arduino sehingga kami tidak perlu melakukannya secara manual. Kami bahkan dapat memilih versi siap pakai untuk mesin dua sumbu hanya dengan homing X dan Y, seperti yang kami butuhkan.

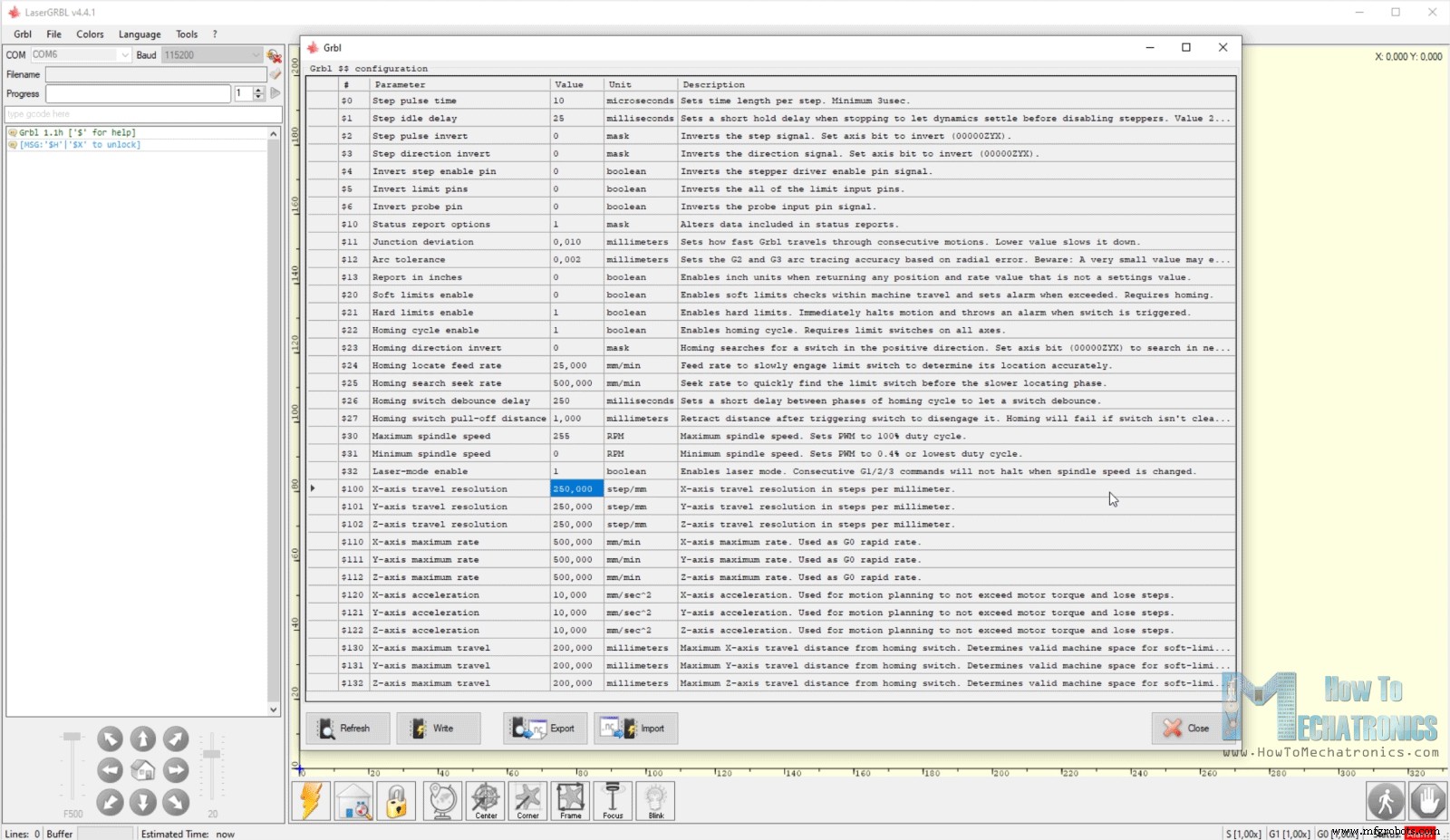

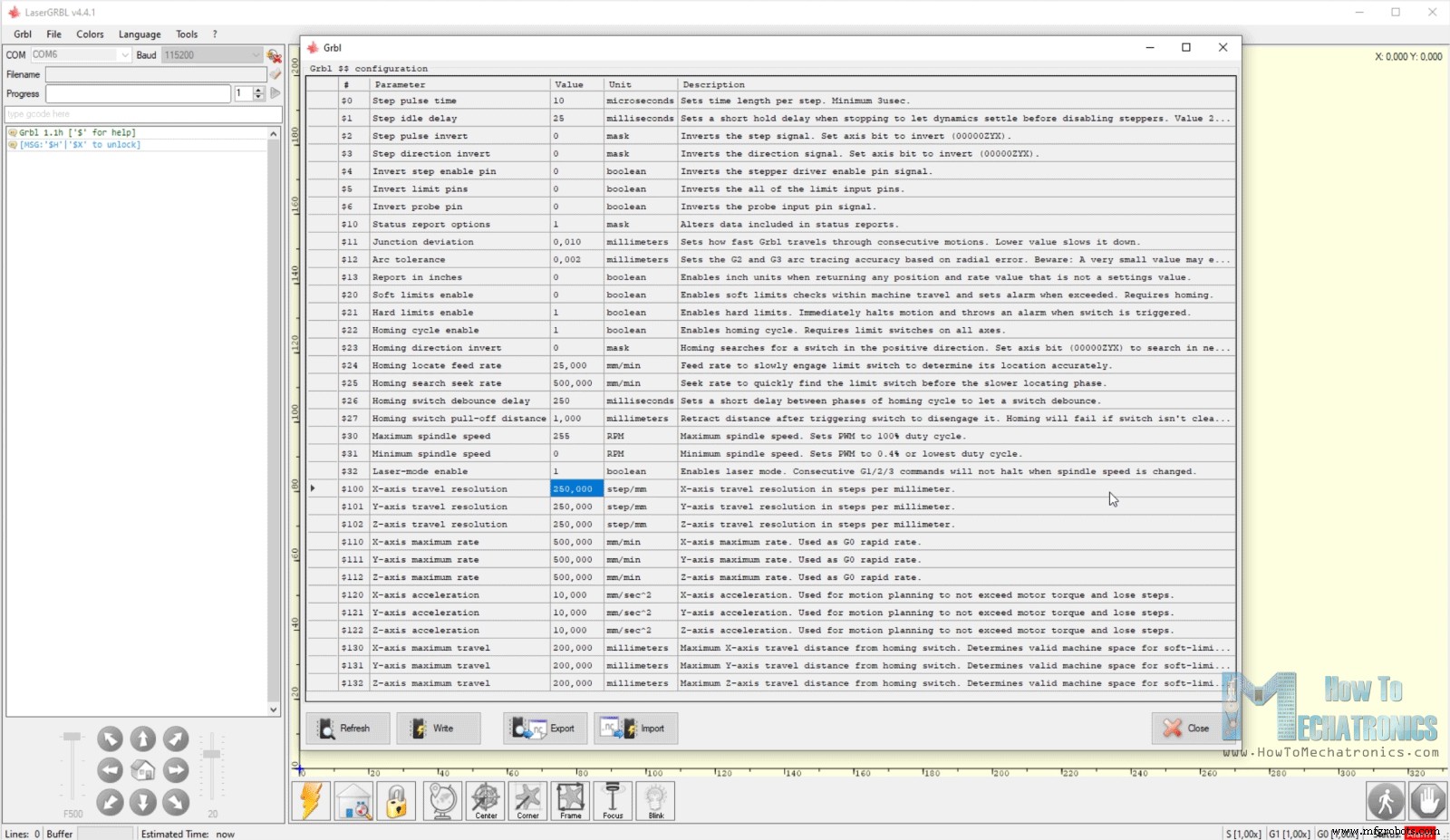

Jadi, setelah kita mem-flash Arduino dengan firmware GRBL, kita dapat menghubungkan mesin kita dengan pengontrol dan membuka jendela konfigurasi GRBL sehingga kita dapat menyesuaikan beberapa parameter sesuai dengan mesin kita.

Hal pertama yang harus kita sesuaikan di sini adalah resolusi perjalanan atau nilai langkah/mm untuk sumbu X dan Y. Nilai-nilai ini menunjukkan berapa banyak langkah yang harus diambil motor untuk bergerak 1 mm. Hal ini tergantung pada jenis motor stepper yang kami miliki, resolusi langkah yang dipilih, dan transmisi gerakan, dalam hal ini sabuk dan puli GT2.

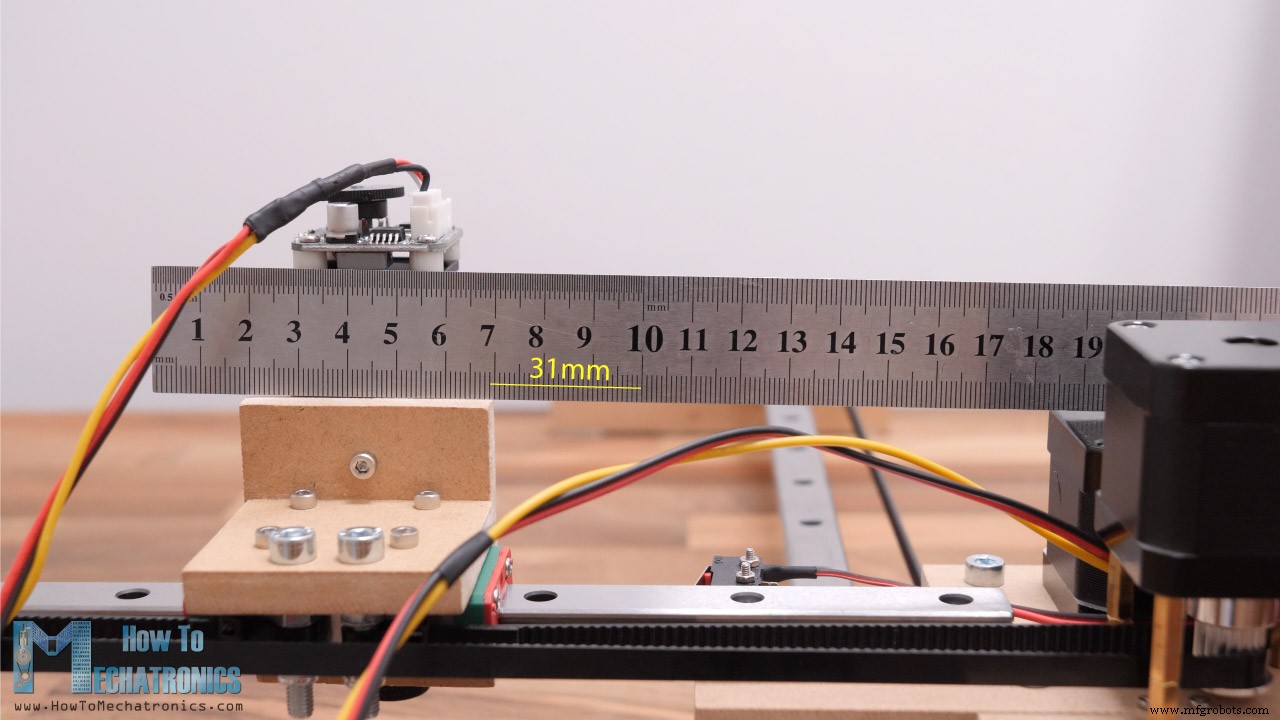

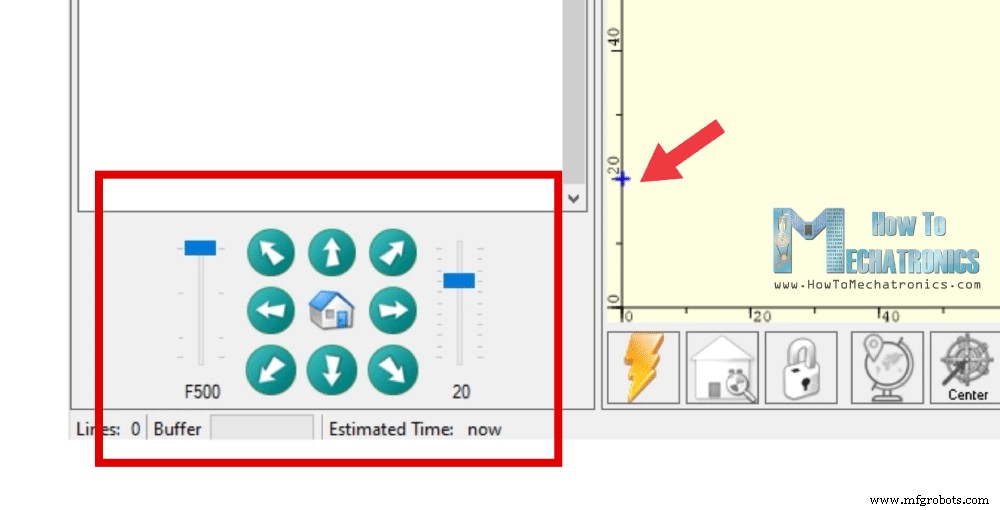

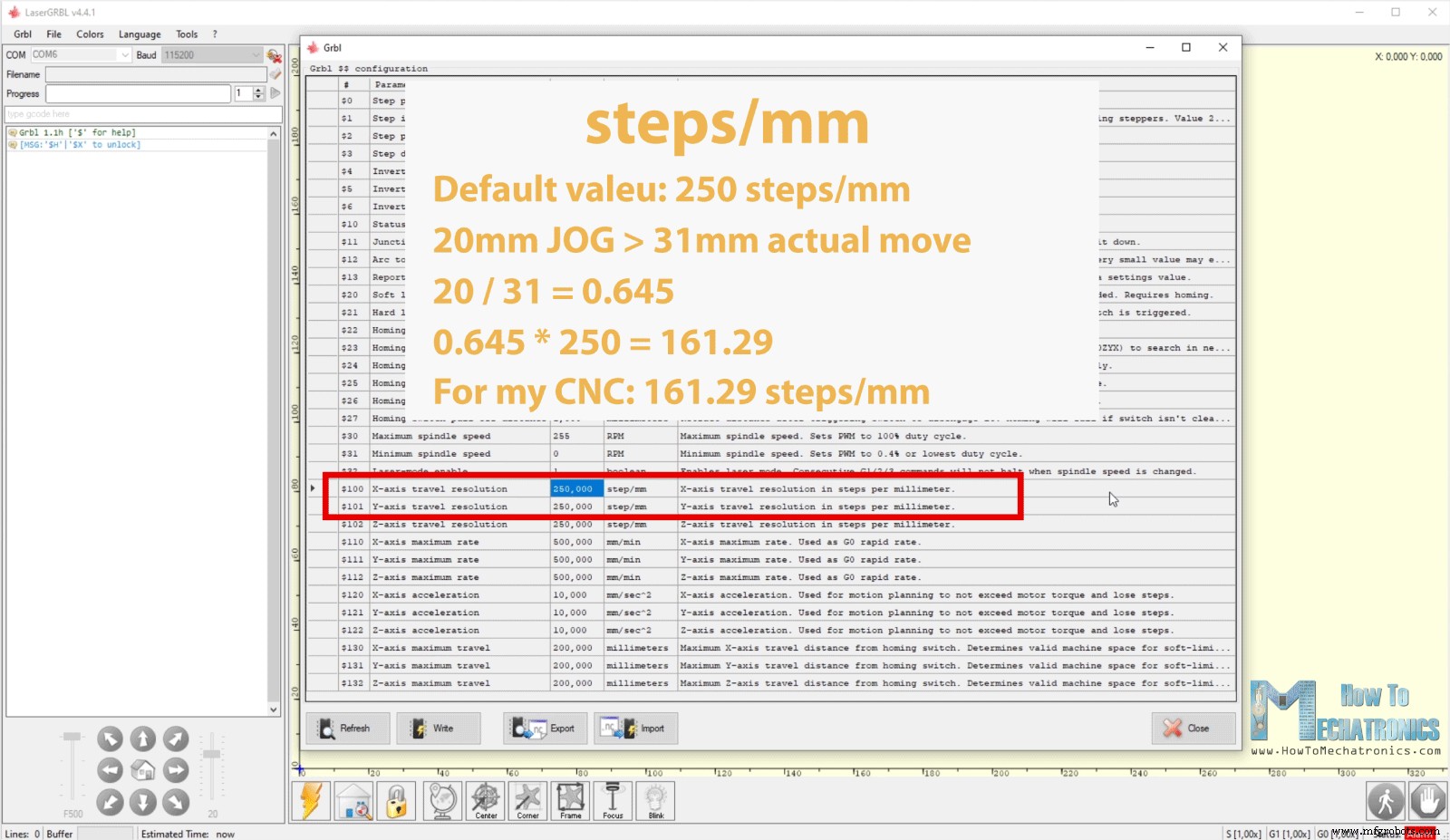

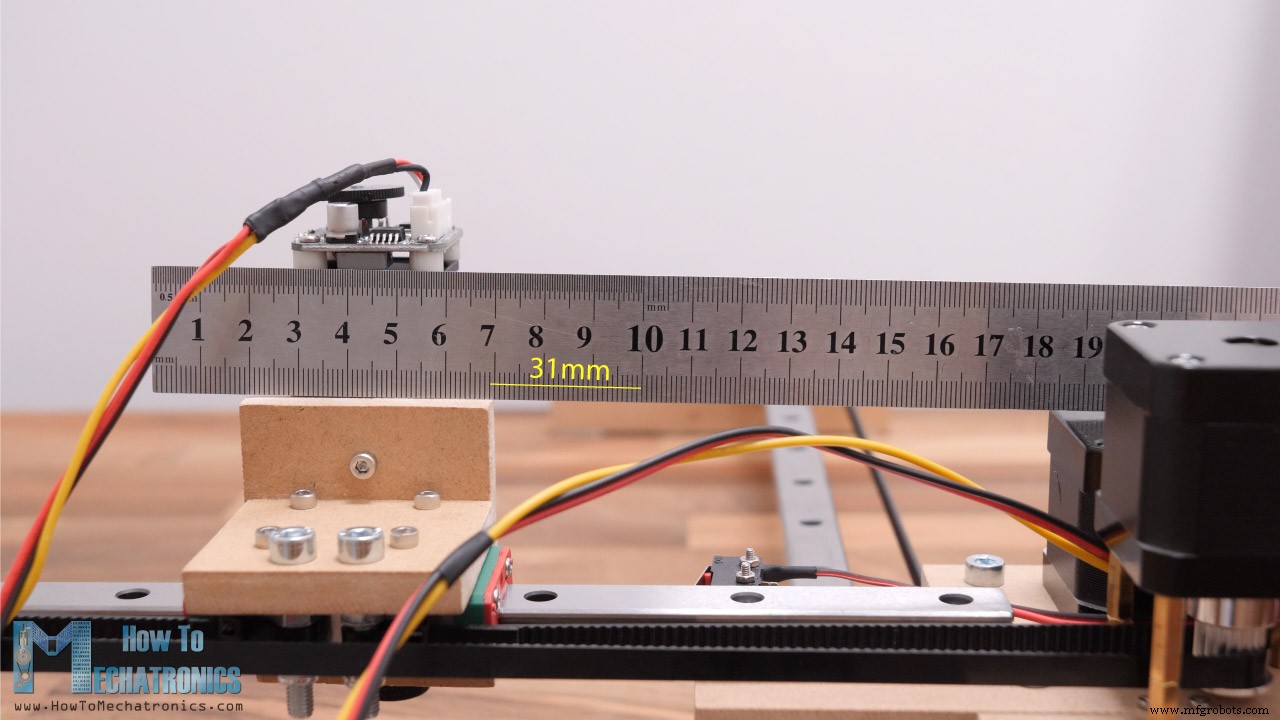

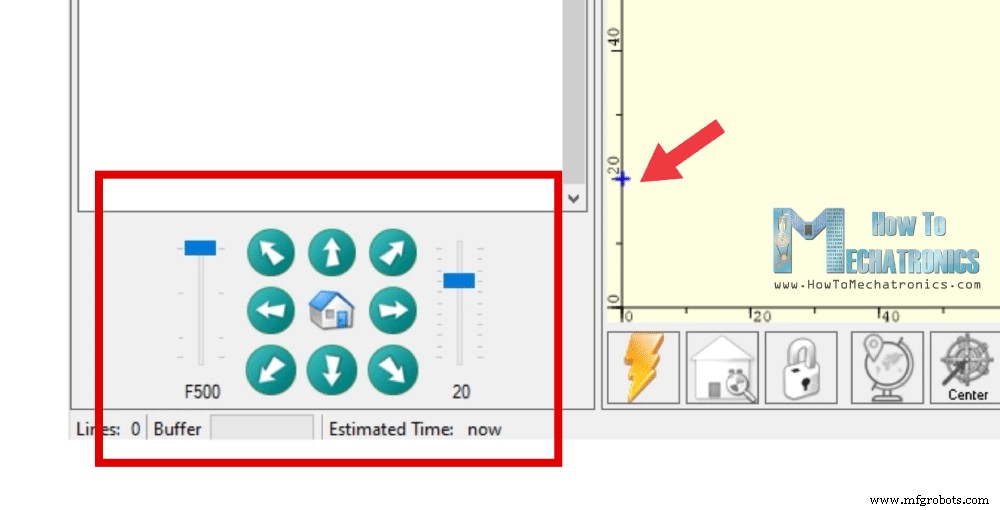

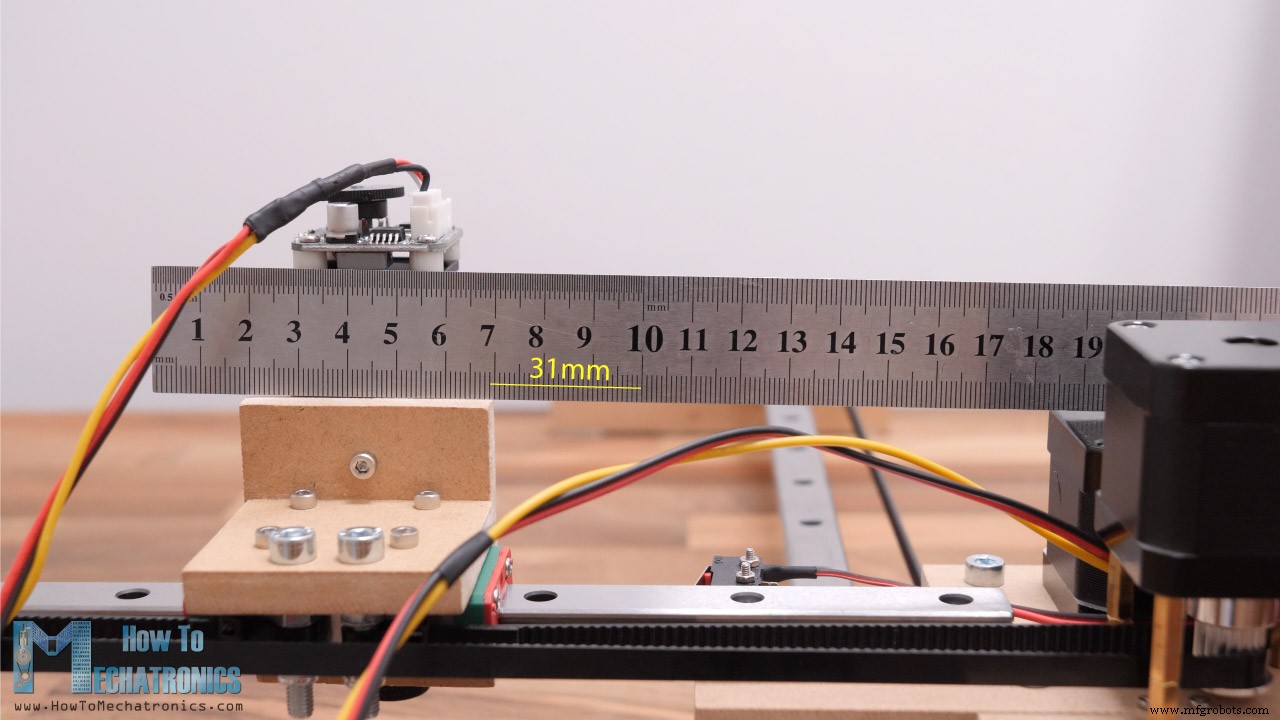

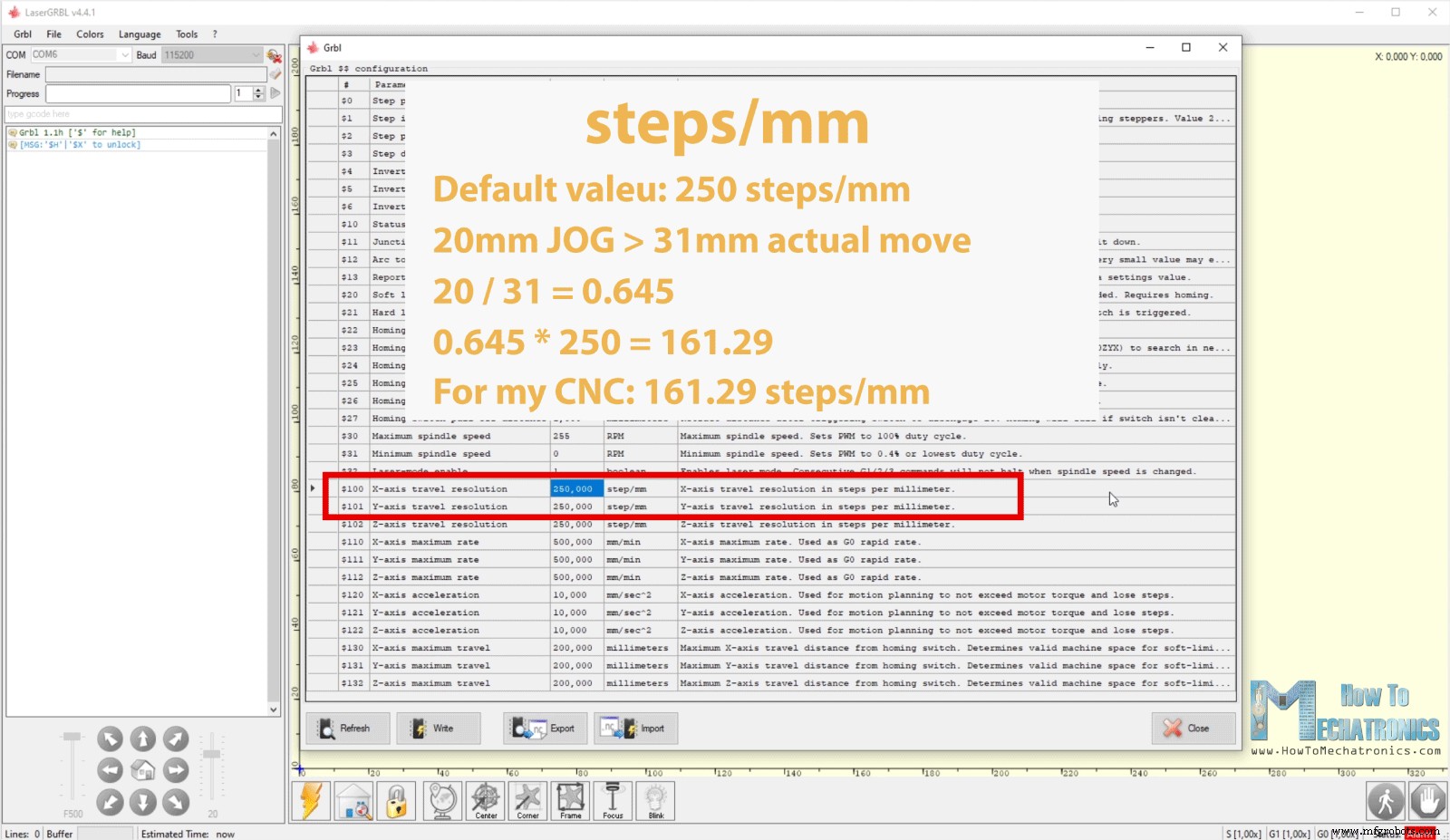

Inilah cara kami menghitung nilai-nilai ini untuk mesin kami. Nilai default di sini biasanya 250 langkah/mm. Sekarang kita dapat memindahkan mesin menggunakan perintah JOG, misalnya 20mm, dan kita harus memperhatikan seberapa banyak mesin akan benar-benar bergerak.

Dalam kasus saya, untuk joging 20mm pada sumbu Y, gerakan sebenarnya adalah 31mm.

Jadi, 20/31 =0,645, dan jika kita kalikan nilainya dengan 250, kita akan mendapatkan 161,29. Jadi, itulah nilai yang harus kita tetapkan sebagai nilai langkah/mm untuk mesin kita.

Jika kita mencoba memindahkan mesin sekarang dengan nilai yang diperbarui, mesin harus bergerak dengan jarak yang tepat. Jika Anda tidak puas dengan hasilnya, Anda masih dapat menyempurnakan nilai ini dengan menggambar kotak dan mengukurnya. Saya akhirnya menggunakan nilai 160 langkah/mm.

Namun demikian, ada parameter penting lainnya yang perlu disesuaikan juga. Misalnya, kita harus mengaktifkan Batas keras yang merupakan sakelar batas aktual, Batas lunak yang menentukan area kerja, mengatur arah Homing yang menentukan di mana sakelar batas kita berada pada mesin dan seterusnya.

Anda dapat mengunduh kumpulan parameter saya sehingga Anda dapat mengimpornya ke dalam firmware Anda.

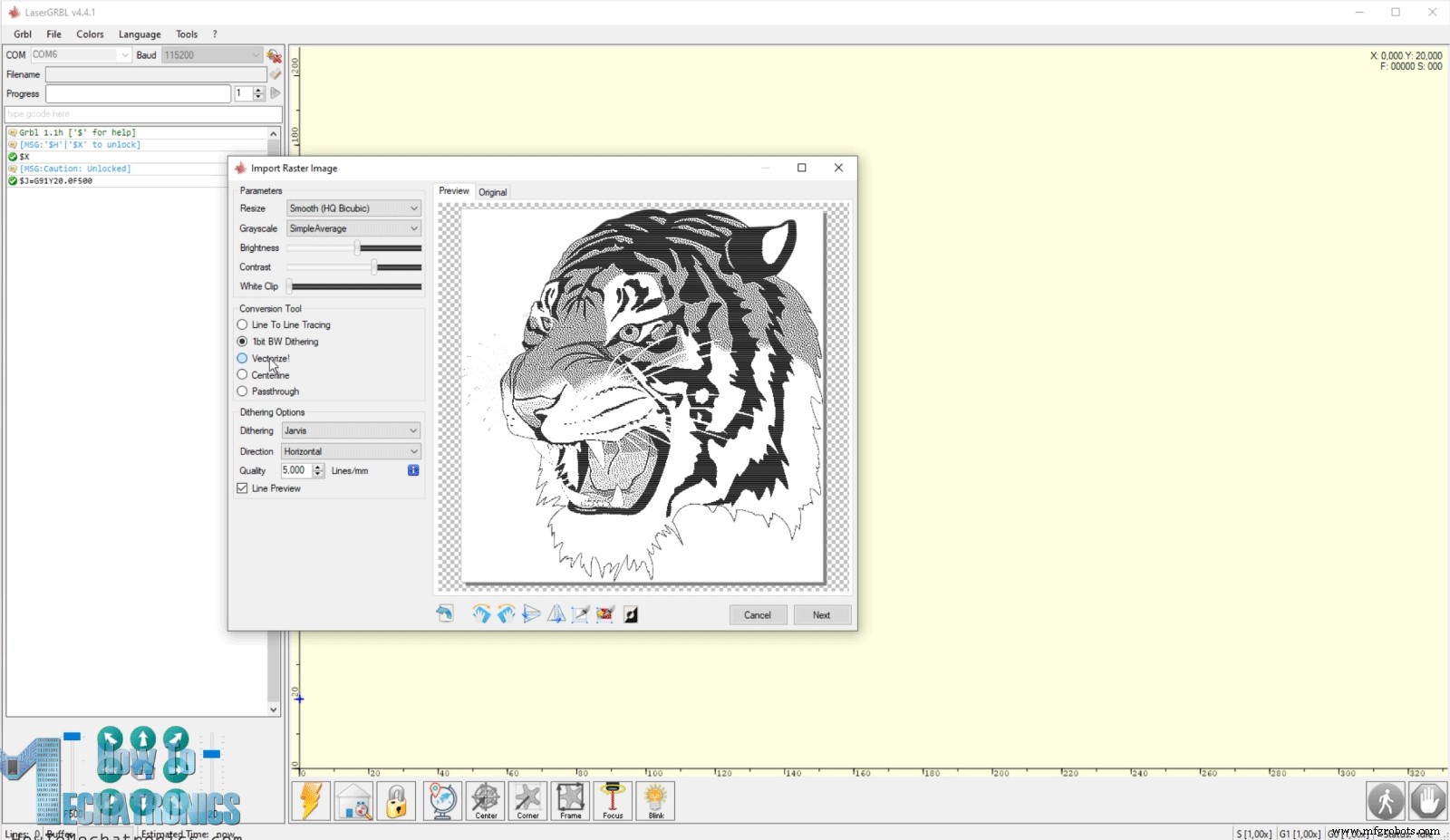

Membuat G-kode untuk Laser Engraving

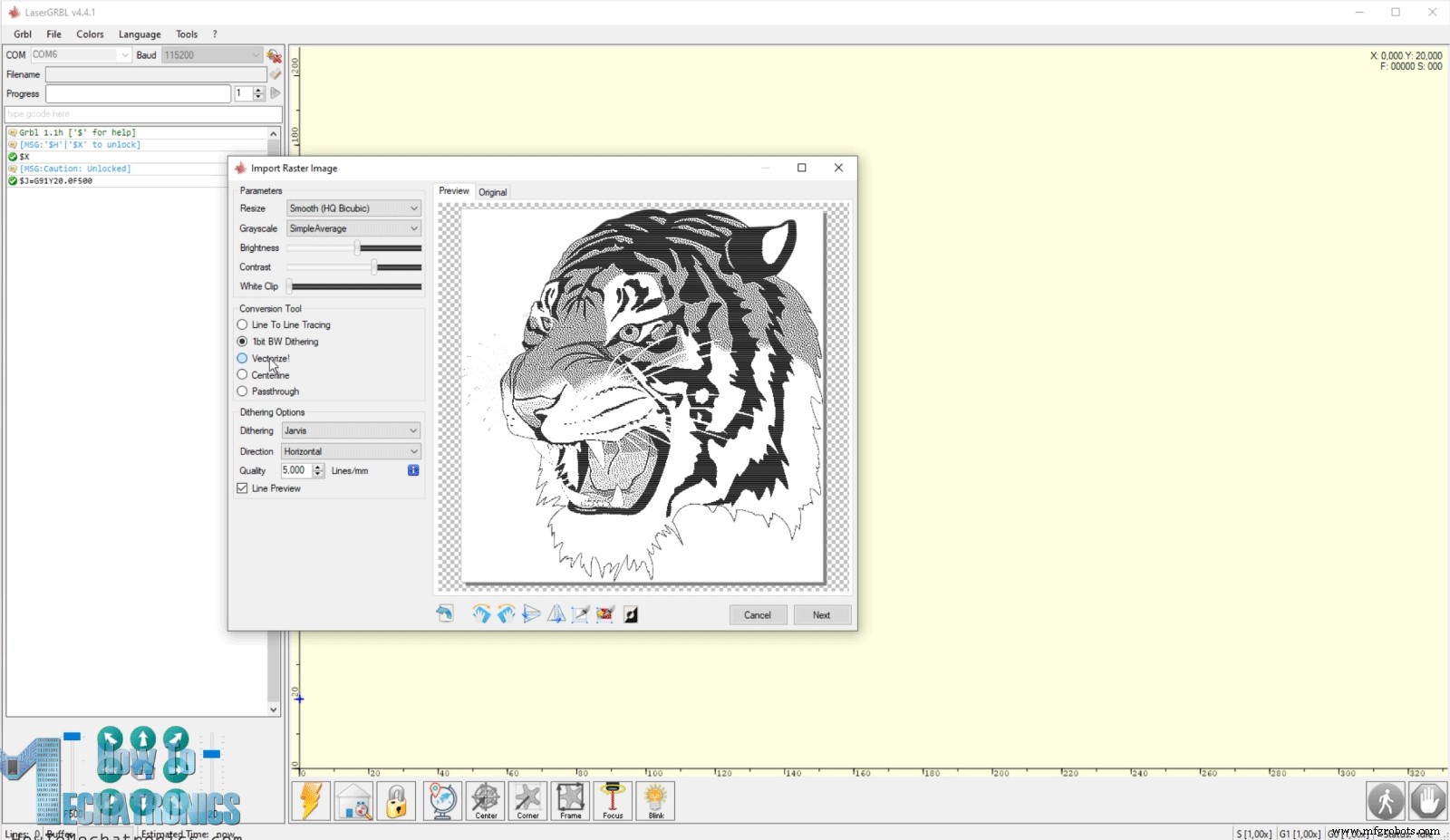

Hal hebat lainnya tentang perangkat lunak ini adalah ia juga memiliki generator kode-G bawaan. Ini berarti bahwa kita dapat memuat foto, clip art, gambar pensil, dan sebagainya, langsung ke dalam perangkat lunak dan kita dapat menghasilkan kode-G untuk pengukiran sesuai dengan kebutuhan kita. Alat gambar rastering cukup serbaguna dengan banyak opsi untuk dipilih seperti, memilih Pelacakan Garis ke Garis, Membuat Vektor, Dithering BW 1bit, dll.

Tentu saja, jika mau, Anda juga dapat membuat kode-G dengan perangkat lunak lain, seperti misalnya Inkscape dan pluginnya Inkscape-Lasertools untuk menghasilkan kode-G dan memuatnya di sini. Saya sudah menjelaskan cara menggunakan metode ini untuk menghasilkan kode-G di video saya sebelumnya, untuk pengukir laser Robot SCARA, jadi untuk lebih jelasnya Anda dapat melihat video itu.

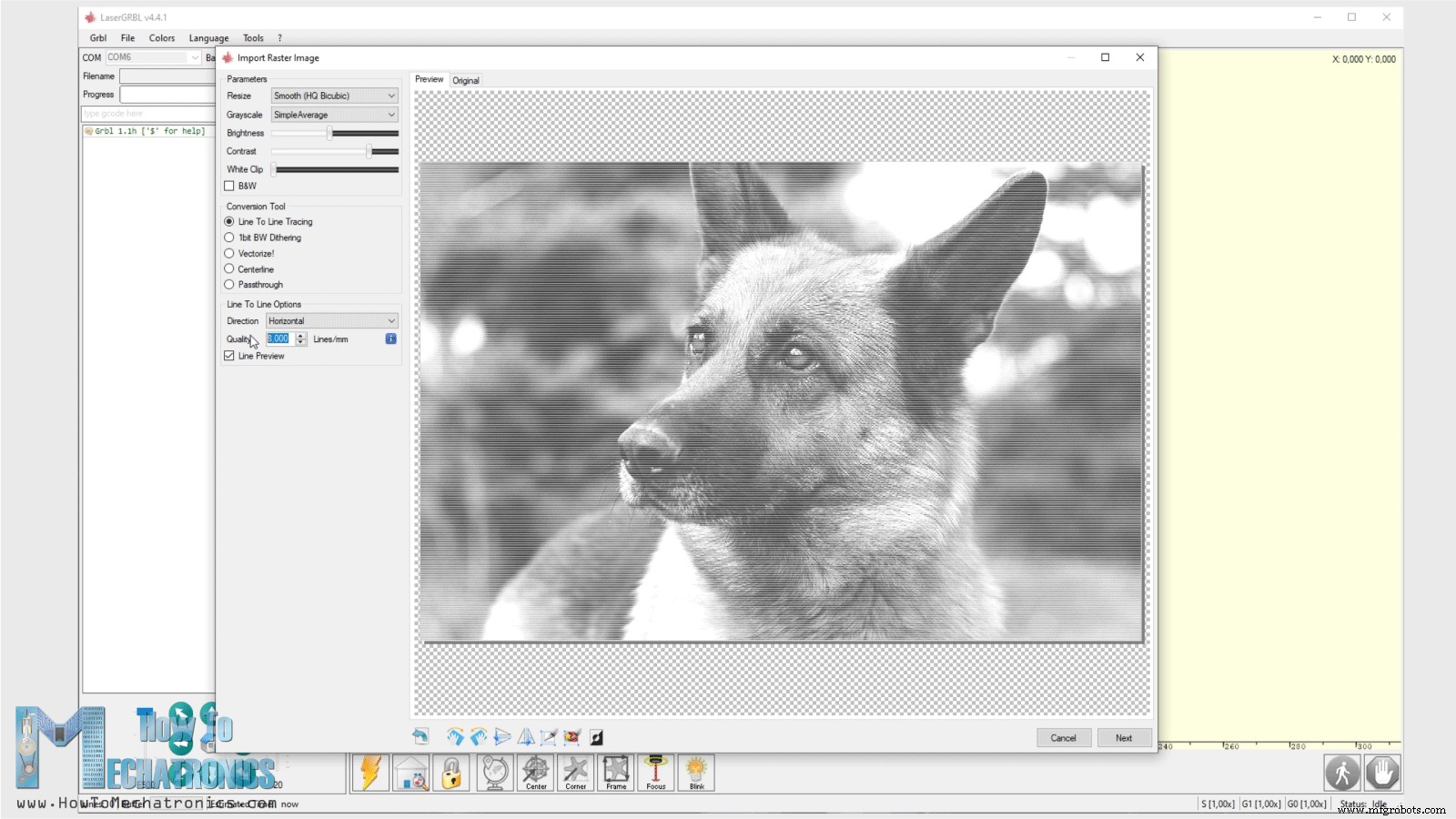

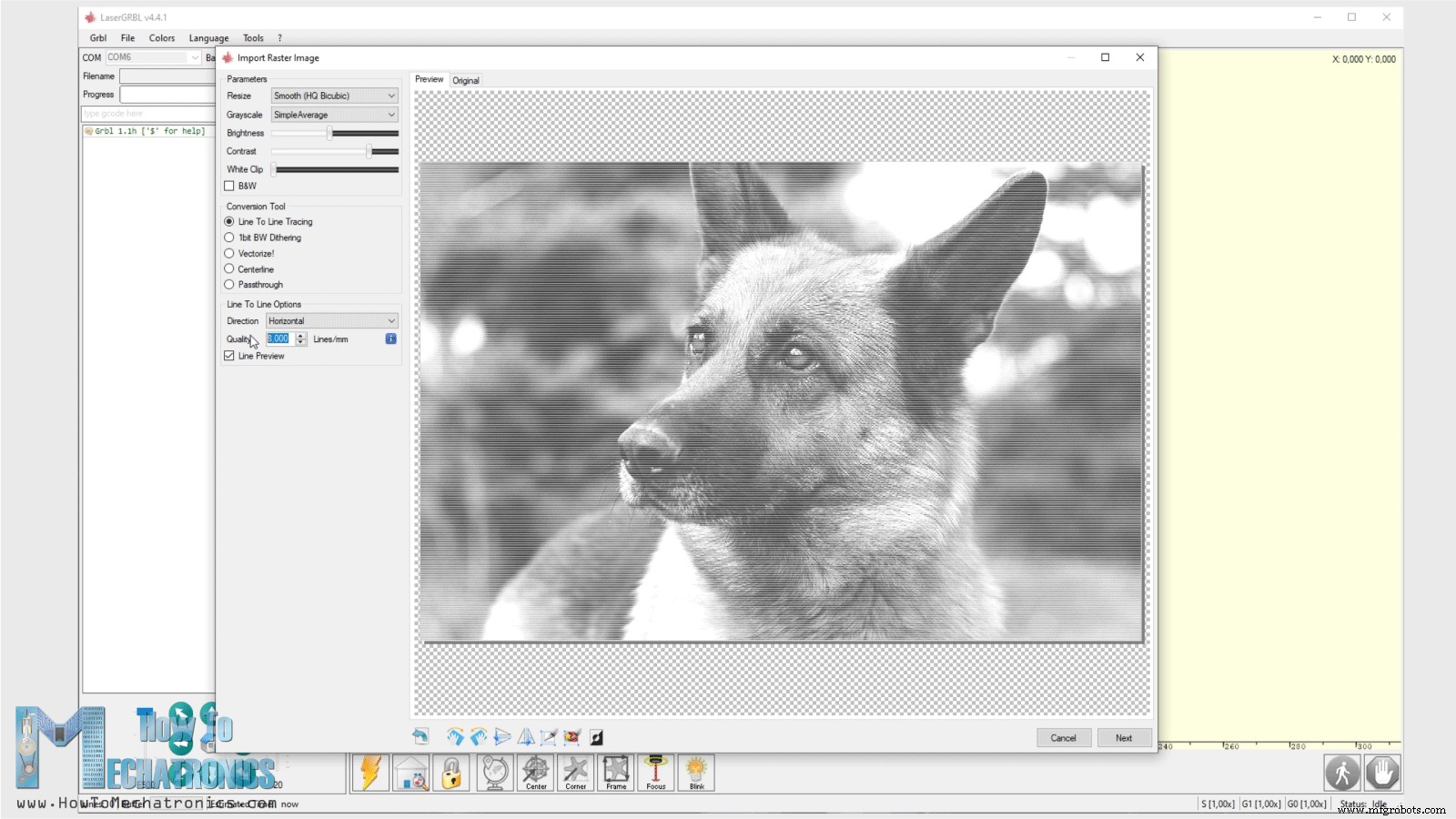

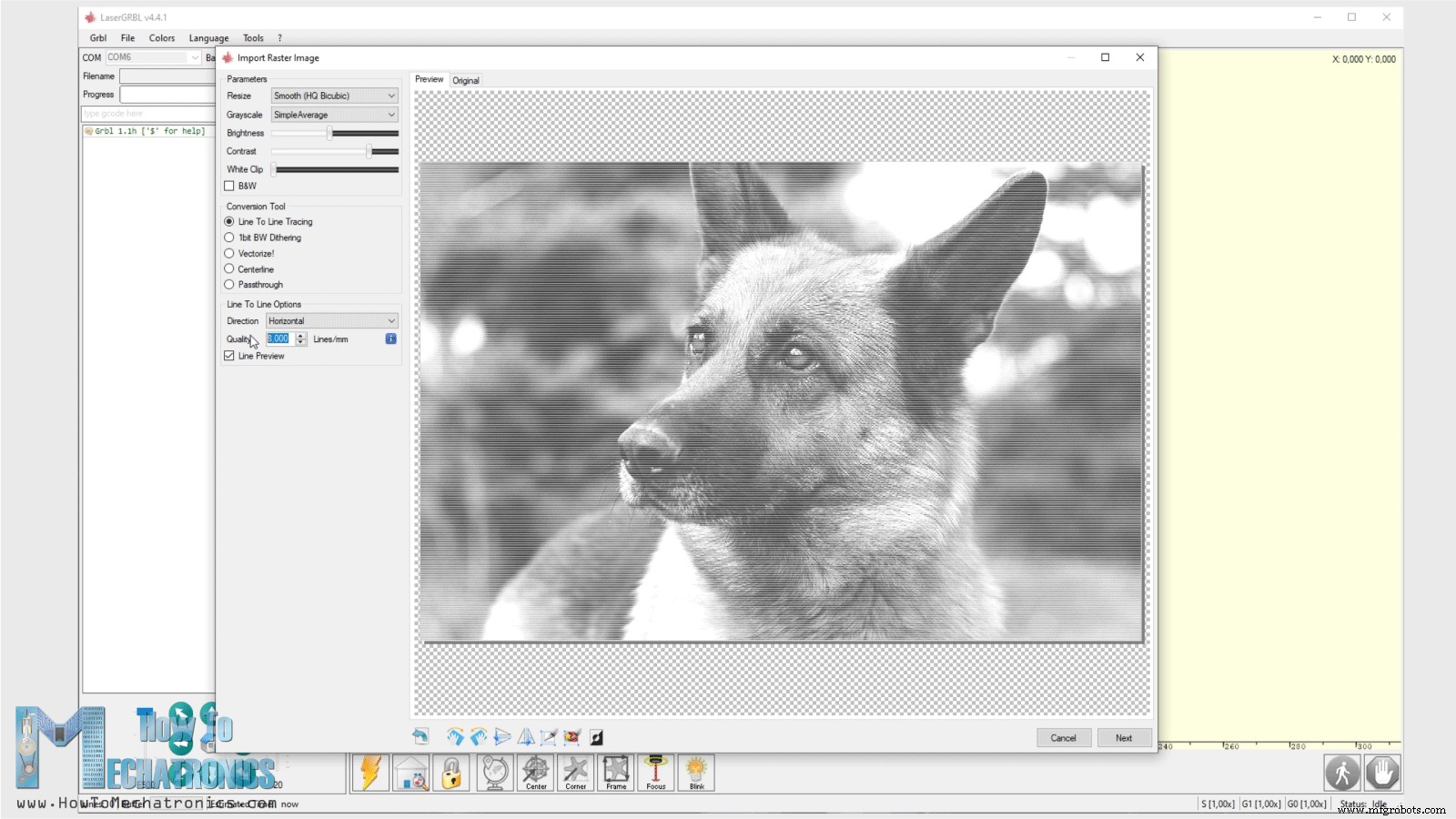

Sekarang saya akan menunjukkan kepada Anda bagaimana Anda dapat menghasilkan kode-G untuk pengukiran laser dari foto menggunakan LaserGRBL. Di sini saya memiliki foto seekor anjing, yang akan saya buka dengan perangkat lunak.

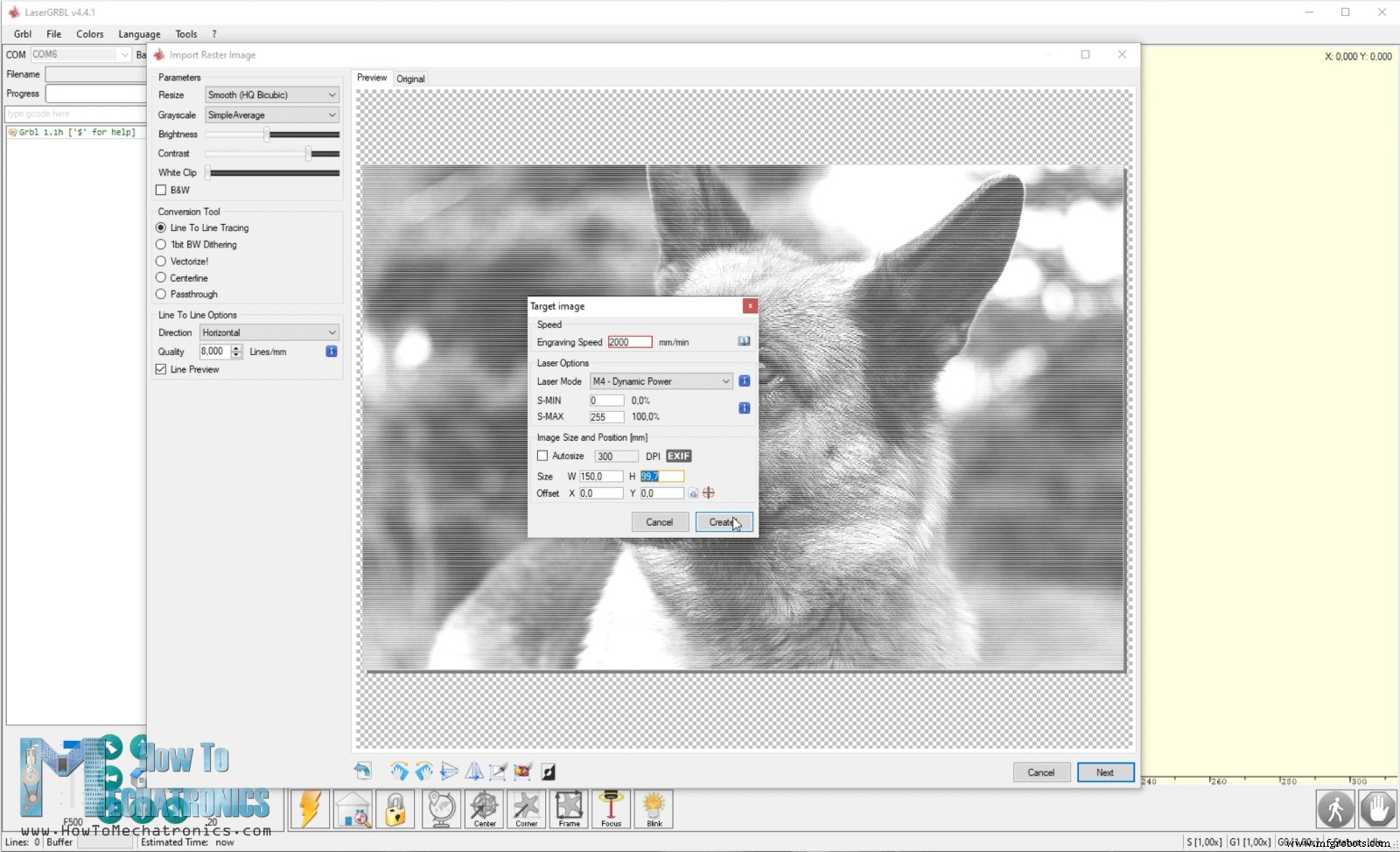

Menggunakan opsi Brightness and Contrast kita bisa mengatur gambar sesuai keinginan kita. Kita bisa memilih jenis konversi foto, misalnya Line to Line tracing, 1 bit BW dithering atau format vector. Saya akan menggunakan Line to Line tracing untuk foto ini dan di sini kita juga dapat memilih arah garis dan kualitas ukiran yang ditentukan oleh berapa banyak garis per mm yang akan ada.

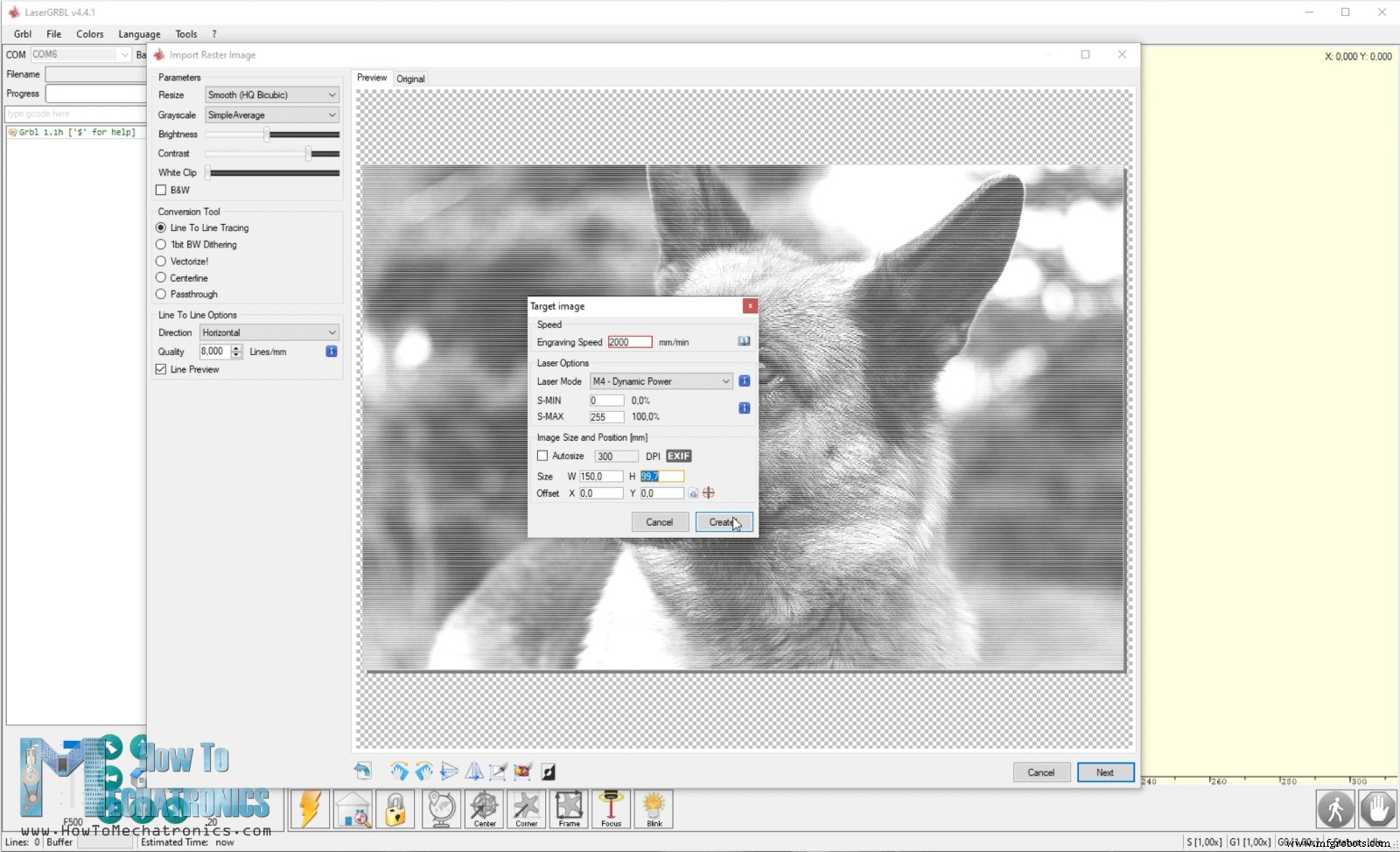

Selanjutnya, kita dapat memilih Kecepatan Pengukiran, mengatur nilai PWM minimum dan maksimum untuk daya laser, dan mengatur ukuran ukiran.

Dan hanya itu, perangkat lunak akan menghasilkan kode-G untuk ukiran ini. Sebelum kita memulainya, kita bisa menggunakan tombol Frame untuk membuat outline atau menunjukkan di mana ukiran akan dilakukan, sehingga kita bisa menyesuaikan benda kerja kita sesuai kebutuhan.

Harap dicatat bahwa kita harus menggunakan kacamata pengaman laser yang akan melindungi mata kita dari sinar ultraviolet laser, karena sangat berbahaya.

Jika kita telah mengkalibrasi mesin kita dengan benar, kita bisa mendapatkan ukiran yang cukup bagus. Untuk kalibrasi kita bisa menggunakan gambar yang saya buat ini yang memiliki transparansi kuadrat dari 100% hingga 10%.

Menurut hasil, sesuaikan kecepatan ukiran dan nilai PWM untuk daya laser.

Di sini Anda dapat mengunduh gambar kalibrasi:

Jadi, itu saja untuk tutorial ini. Saya harap Anda menikmatinya dan belajar sesuatu yang baru. Jika Anda memiliki pertanyaan, silakan tanyakan di bagian komentar di bawah dan jangan lupa untuk memeriksa beberapa Proyek Arduino saya yang lain.