Pengawetan Hot Rolled Strip of Carbon Steel di Pickling Lines

Pengawetan Strip Baja Canai Panas dari Baja Karbon dalam Garis Pengawetan

Pengawetan dilakukan untuk mempersiapkan (menghilangkan kerak atau oksida) permukaan baja untuk proses cold rolling selanjutnya. Kerak oksida harus dihilangkan seluruhnya dari strip baja canai panas sebelum pengerolan dingin berikutnya untuk mencegah keausan pada gulungan dan untuk menghindari cacat permukaan pada produk canai dingin. Ketebalan timbangan terutama tergantung pada parameter pemrosesan dari hot rolling mill, faktor utamanya adalah suhu penggulungan, meskipun proses penggulungan itu sendiri juga memiliki pengaruh yang nyata.

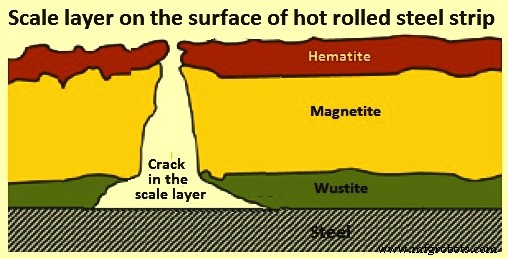

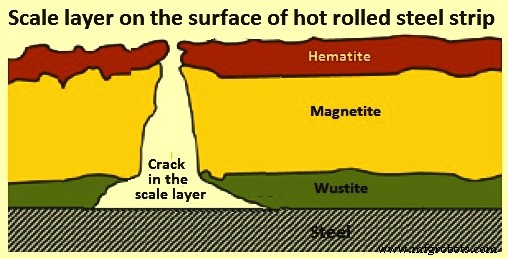

Kerak oksida berasal selama penggulungan panas baja, ketika permukaan baja bereaksi dengan oksigen (O2) di udara untuk membentuk oksida besi (Fe). Lapisan oksida dikenal sebagai skala pabrik. Skala pabrik sebenarnya terdiri dari tiga lapisan oksida besi dengan proporsi FE dan O2 yang berbeda (Gambar 1). Hematit, Fe2O3, yang mengandung 30,1% O2, adalah oksida terluar di lapisan kerak, sedangkan wustit, FeO, dengan 22,3% O2, adalah oksida terdalam. Magnetit, Fe3O4, yang berada di tengah, mengandung 27,6% O2. Ketika semua oksida hadir, lapisan tengah dalam skala adalah magnetit. Pada suhu di atas 566 derajat C, wustit adalah oksida yang dominan, tetapi selama pendinginan di bawah 566 derajat C, sebagian berubah menjadi besi dan magnetit (4FeO =Fe3O4 + Fe). Dalam kasus pendinginan cepat, yang dapat terjadi dengan penggulungan batang dan batang, sejumlah besar wustit dipertahankan dalam produk yang didinginkan. Saat pendinginan setelah penggulungan panas relatif lambat, seperti halnya dengan strip melingkar, magnetit adalah konstituen oksida utama dari kerak dalam produk yang didinginkan.

Gbr 1 Lapisan skala pada permukaan strip canai panas

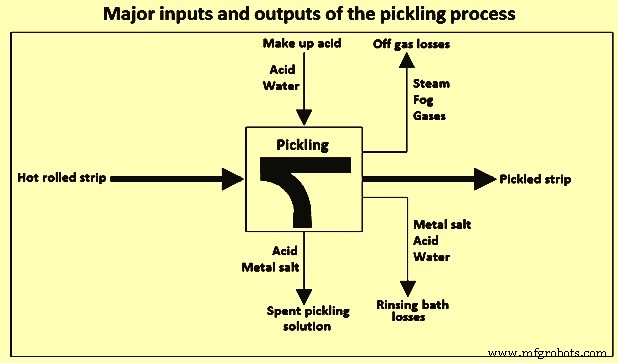

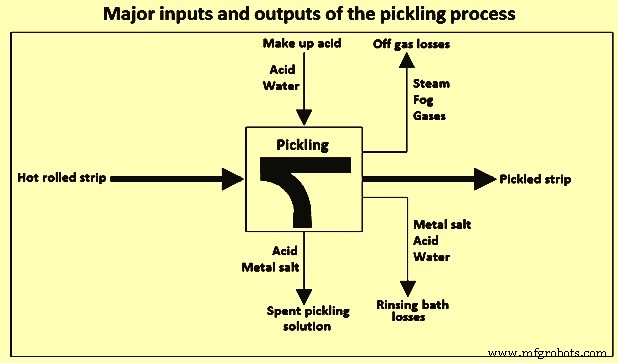

Pengawetan adalah yang paling umum dari beberapa proses yang digunakan untuk menghilangkan kerak dari permukaan baja. Istilah pengawetan mengacu pada penghilangan kerak secara kimia dengan perendaman dalam larutan asam berair. Prosesnya dimulai pada akhir 1700-an, ketika lembaran baja dihilangkan keraknya dengan cara direndam dalam tong cuka. Variasi yang luas dimungkinkan dalam jenis, kekuatan, dan suhu larutan asam yang digunakan, tergantung pada batasan waktu (batch terhadap operasi terus menerus), serta ketebalan, komposisi, dan sifat fisik (retak) dari skala. Gambar 2 menunjukkan input dan output utama dari proses pengawetan.

Gbr 2 Input dan output utama dari proses pengawetan

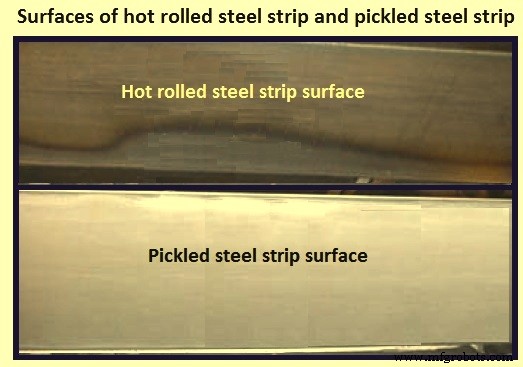

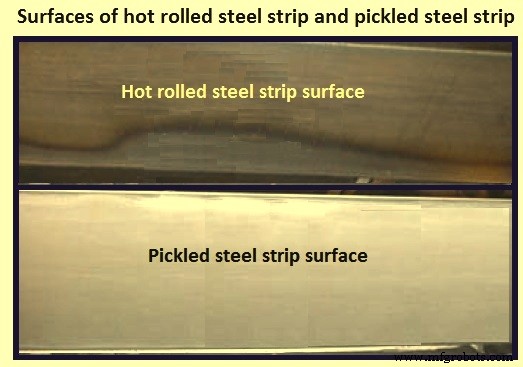

Permukaan strip baja canai panas dan strip baja acar ditunjukkan pada Gambar 3.

Gbr 3 Permukaan strip baja canai panas dan strip baja acar

Solusi pengawetan

Untuk baja karbon (C), asam sulfat (H2SO4) digunakan di sebagian besar operasi pengawetan batch, sedangkan asam klorida (HCl) telah menjadi bahan pengawet pilihan, mulai tahun 1994, untuk operasi kontinu dengan strip canai panas. Pengawetan dengan asam HCl dimulai pada tahun 1964 dan perlahan-lahan banyak instalasi pemetikan telah beralih ke pengawetan asam HCl. Campuran asam HCl dan H2SO4 juga telah digunakan dalam pengawetan batch, seringkali dengan menambahkan garam batu (NaCl) ke dalam penangas asam H2SO4. Praktik semacam itu diharapkan memberikan karakteristik permukaan baja acar yang cerah yang terkait dengan asam HCl dan untuk meningkatkan laju pengawetan, tetapi bukan tanpa beberapa kelemahan. Proporsi asam HCl terhadap H2SO4 yang diperlukan untuk mencapai laju penghilangan kerak yang cepat yang mungkin hanya dengan HCl saja terlalu tinggi untuk ekonomis, dan asam campuran tidak dapat ditangani dengan baik oleh banyak metode pembuangan cairan acar bekas yang sekarang digunakan .

Keuntungan dari pengawetan asam H2SO4 adalah (i) asam dapat diperbarui lebih sering, (ii) peningkatan suhu memungkinkan konsentrasi asam yang lebih rendah untuk pengawetan secara efektif, (iii) kemudahan pemulihan besi sulfat (FeSO4), dan (iv) laju pengawetan dapat dikontrol dengan memvariasikan suhu. Kerugian dari pengawetan asam H2SO4 adalah (i) serangan asam yang lebih besar pada baja dasar, (ii) difusi H2 yang lebih besar ke dalam baja, (iii) residu pengawetan lebih melekat, dan (iv) larutan asam harus dipanaskan.

Keuntungan dari pengawetan asam HCl adalah (i) pengurangan biaya pemanasan karena larutan pengawet digunakan pada suhu kamar, (ii) penghilangan kerak yang lebih luas, (iii) penetrasi H2 yang lebih rendah melalui difusi, dan (iv) pengendapan Fe yang lebih rendah garam di permukaan acar. Kerugian dari pengawetan asam HCl adalah (i) menghasilkan asap ketika dipanaskan di atas suhu sekitar, (ii) sistem pemulihan asam mahal, (iii) lebih korosif terhadap peralatan, dan (iv) biaya pembuangan lebih tinggi daripada asam H2SO4. Tab 1 menunjukkan perbandingan pengawetan dengan asam H2SO4 dan asam HCl dalam jalur pengawetan kontinu.

| Tab 1 Perbandingan pengawetan dengan asam H2SO4 dan asam HCl |

| No. Sl. | Subjek | Satuan | Nilai |

| asam H2SO4 | asam HCl |

| 1 | Berat strip keluaran | ton | 0,99 | 0,98 |

| 2 | Konsumsi spesifik | | | |

| 3 | Kekuatan | kWh | 18.5 | 18.5 |

| 4 | Air | cum | 2.1 | 1.4 |

| 5 | Make up acid | kg | | |

| 6 | H2SO4 (larutan 25%) | | 85 | |

| 7 | HCl (larutan 17 %) | | | 140 |

| 8 | Buruh | Jam kerja | 0,35 | 0,35 |

| 9 | Residual | | | |

| 9a | Menghabiskan asam | kg | 90 | 160 |

| 9b | Sulfat dalam asam bekas | kg | 18 | |

| 9c | Klorida dalam asam bekas | kg | | 22 |

Asam selain HCl atau H2SO4 telah digunakan untuk menghilangkan karat dan kerak dari baja karbon. Asam sitrat, asam oksalat, asam format, asam fluorida, asam fluoborat, dan asam fosfat semuanya mampu menghilangkan kerak gilingan dari baja, tetapi laju penghilangan umumnya tidak dianggap berguna atau ekonomis untuk sebagian besar aplikasi komersial, terutama operasi kontinu.

Mekanisme penghilangan kerak

Pengawetan oleh asam mineral melibatkan penetrasi asam melalui retakan pada kerak, diikuti oleh reaksi asam dengan lapisan kerak terdalam dan baja dasar. Kehadiran gas hidrogen (H2), yang terbentuk ketika asam bereaksi dengan baja dasar, dan pelarutan FeO membantu pelepasan lapisan kerak terluar dari permukaan baja.

Reaksi asam H2SO4 dengan FeO atau dengan kerak yang pada dasarnya Fe3O4 dicampur dengan Fe membentuk besi sulfat (FeSO4) dan air diberikan persamaan (i) FeO + H2SO4 =FeSO4 + H2O, dan (ii) Fe3O4 + Fe + 4H2SO4 =4FeSO4 + 4H2O. Reaksi asam H2SO4 dengan baja basa membentuk FeSO4 dan gas H2 sesuai persamaan Fe + H2SO4 =FeSO4 + H2 (g).

Dalam kasus pengawetan oleh asam H2SO4, asam menemukan jalannya ke permukaan baja melalui retakan pada skala penggilingan dan melarutkan besi permukaan. Proses tersebut membentuk gelembung H2. Timbangan dilonggarkan oleh H2. Pelarutan kerak dalam asam adalah proses yang lambat dan karenanya jatuh di bak mandi dan perlahan-lahan larut. Kedua reaksi pengawetan adalah reaksi eksotermik tetapi tidak mengkompensasi kehilangan panas yang terkait dengan pemanasan strip dingin dan kehilangan panas ke atmosfer sekitarnya dan karenanya pemanasan mandi diperlukan. Pemanasan dilakukan dengan uap. Karena pengawetan dilakukan melalui serangan asam pada baja, kemungkinan pengawetan berlebihan tinggi dalam prosesnya. Produk pengawetan adalah FeSO4 yang berwarna hijau dan umumnya diperoleh kembali selama regenerasi asam H2SO4. Pengawetan asam H2SO4 tergantung pada konsentrasi dan suhu asam. Tingkat pengawetan naik secara proporsional dengan meningkatnya konsentrasi asam dari 0% menjadi 25%. Di atas 25% peningkatan tingkat pengawetan lambat. Pengaruh suhu pada tingkat pengawetan adalah bahwa tingkat pengawetan menjadi dua kali lipat untuk setiap kenaikan 6 derajat C hingga 8 derajat C antara suhu 25 derajat C dan 95 derajat C.

Dengan asam HCl, penghilangan kerak terutama melibatkan serangan langsung pada oksida. Namun, penetrasi asam melalui retakan pada kerak memang berkontribusi pada proses penghilangan kerak, meskipun besarnya efek yang dihasilkan dari peningkatan retakan kerak agak lebih kecil dibandingkan dengan asam H2SO4. Reaksi HCl dengan FeO atau dengan kerak yang pada dasarnya Fe3O4 dicampur dengan Fe membentuk besi klorida (FeCl2) dan air diberikan oleh persamaan (i) FeO + 2HCl =FeCl2 + H2O, dan (ii) Fe3O4 + Fe + 8HCl =4FeCl2 + 4H2O. Reaksi asam HCl dengan baja basa membentuk gas FeCl2 dan H2 sesuai persamaan Fe + 2HCl =FeCl2 + H2 (g).

Pengawetan dengan asam H2SO4 memberikan hasil yang memuaskan bila digunakan untuk pengawetan batch batang dan kawat baja C (hingga 0,60 % C) dan untuk pembersihan berkelanjutan, jika konsentrasi Fe dalam bak kurang dari 8 gram per 100 sentimeter kubik (g/100 cc). Asam H2SO4 komersial biasanya disuplai pada tingkat konsentrasi 93%, sedangkan asam HCl disuplai pada konsentrasi 31% atau 35%. Keuntungan menggunakan asam H2SO4 adalah lebih sedikit berasap dibandingkan larutan pengawet. Kerugiannya termasuk permukaan yang lebih gelap dan produksi kotoran, terutama pada baja C tinggi, serta efek penghambatan yang lebih besar pada asam H2SO4 dari garam Fe di bak mandi.

Emisi dari pengawetan asam H2SO4 dapat mencakup semprotan (tetesan larutan pengawet yang dihasilkan dari serangan asam pada baja dasar yang menghasilkan gas H2). Oleh karena itu, ventilasi yang memadai harus disediakan untuk mencegah korosi lokal pada peralatan dan kondisi kerja yang tidak memuaskan.

Pengawetan dengan asam HCl lebih disukai untuk pengawetan batch baja C tinggi canai panas. Operasi pengawetan terus menerus juga menggunakan asam HCl untuk menghasilkan karakteristik permukaan yang sangat seragam yang diperlukan untuk baja C rendah dan baja C tinggi. Kemungkinan over-pickling diminimalkan dalam operasi waktu singkat ini.

Kondisi operasi untuk pengawetan batch dalam larutan asam HCl biasanya melibatkan konsentrasi asam 8 g/100 cc hingga 12 g/100 cc, suhu 38 derajat C hingga 40 derajat C, dan waktu perendaman 5 menit (menit) hingga 15 menit, dengan konsentrasi besi maksimum yang diijinkan 13 g/100 cc. Dalam pengawetan dengan asam HCl biasanya inhibitor kimia digunakan untuk mengurangi serangan asam pada baja dasar.

Asam HCl menawarkan sejumlah keunggulan, jika dibandingkan dengan H2SO4 dan asam lainnya. Ini secara konsisten menghasilkan permukaan abu-abu muda yang seragam pada baja C tinggi. Kemungkinan over pickling lebih sedikit. Pengawetan yang efektif dapat diperoleh dengan konsentrasi Fe setinggi 13 g/100 cc. Pembilasan difasilitasi karena kelarutan klorida yang tinggi. Kerugian utama dari asam HCl adalah kebutuhan untuk sistem kontrol asap yang baik. Emisi dari pengawetan asam HCl termasuk gas HCl yang harus dikeluarkan secara memadai untuk mencegah korosi lokal pada peralatan dan kondisi kerja yang tidak memuaskan.

Laju pengawetan dipengaruhi oleh beberapa variabel, antara lain konstituen baja dasar, jenis pengikatan oksida, konsentrasi asam dan konsentrasi FeSO4 atau FeCl2 dalam larutan, suhu larutan, agitasi, waktu perendaman, dan adanya inhibitor. . Tingkat pengawetan meningkat dengan meningkatnya konsentrasi asam atau suhu. Saat pengawetan berlanjut, asam bebas (H2SO4 atau HCl habis dan garam Fe menumpuk dalam cairan acar sampai-sampai pengawetan tidak dapat dilakukan secara efektif dan kualitas permukaan baja yang diolah memburuk. Pada titik itu, cairan acar dibuang dari tangki pengawetan ke tangki penyimpanan, dan tangki pengawetan diisi ulang dengan larutan asam segar. Pemindahan asam dilakukan secara terus menerus atau dalam mode batch.

Kontaminasi yang berlebihan pada bak pengawetan oleh baja yang diminyaki menghasilkan pengawetan dan pewarnaan baja yang tidak seragam. Untuk menghindari masalah ini, baja yang diminyaki harus dihilangkan lemaknya sebelum diasamkan. Saat mengawetkan baja yang diminyaki atau dihilangkan lemaknya, penggunaan bahan pembasah dalam larutan asam meningkatkan efektivitas dan efisiensi rendaman, sehingga mengurangi waktu perendaman. Banyak inhibitor pengawet komersial diformulasikan dengan bahan pembasah.

Jalur pengawetan sering melaporkan konsentrasi asam dan garam Fe dalam satuan berat/volume (b / v) g/100 CC. Meskipun satuan ini kadang-kadang secara longgar disebut sebagai 'persen', konsentrasi dalam g/100 cc harus dibagi dengan kerapatan larutan dalam g/cc untuk diubah menjadi persen berat sebenarnya (berat/berat, atau b/b, satuan ). Untuk tujuan ini, persamaan perkiraan untuk menghitung densitas telah dikembangkan dari data yang dipublikasikan pada larutan H2SO4-FeSO4 dan pada larutan HCl-FeCl2, Persamaan ini adalah D =0,9971 + (0,00633) x C(H2SO4) + (0,0099) x C(FeSO4 ) dan D =0,9971 + (0,00446) x C(HCl) + (0,00815) x C(FeCl2), di mana D dinyatakan dalam g/cc pada 25 derajat C dan konsentrasi C(H2SO4), C(FeSO4), C (HCl), dan C(FeCl2) dinyatakan dalam g/100 cc.

Penghambat

Inhibitor ditambahkan ke larutan pengawet asam untuk (i) meminimalkan serangan asam pada baja dasar dengan kehilangan Fe yang berlebihan, (ii) menghindari lubang yang terkait dengan pengawetan berlebih, yang berkontribusi pada kualitas permukaan yang buruk, (iii) mengurangi larutan asam semprotan yang dihasilkan dari H2 yang terbentuk ketika asam menyerang baja, (iii) menurunkan konsumsi asam, (iv) meminimalkan risiko penggetasan H2. Bila digunakan pada konsentrasi yang sesuai, inhibitor tidak terlalu mempengaruhi laju penghilangan kerak. Sejumlah aditif telah digunakan dalam larutan pengawet untuk menghambat serangan asam pada baja. Produk alami, seperti dedak, gelatin, lem, produk sampingan dari penyulingan minyak bumi dan kokas batu bara, dan ter kayu pada awalnya digunakan. Inhibitor modern sebagian besar merupakan formulasi bahan pembasah dengan campuran bahan sintetik aktif, termasuk senyawa basa nitrogen (N2) (piridin, quinidin, heksametilen tetramina, dan amina atau poliamina lainnya), aldehida dan tioaldehid, alkohol asetilenat, dan belerang (S) yang mengandung senyawa seperti turunan tiourea dan tiourea.

Seringkali, dua atau lebih bahan aktif memberikan efek sinergis, dimana campuran lebih efektif daripada efek aditif dari masing-masing komponen. Inhibitor yang baik adalah tidak menunjukkan 'breakout', yaitu lumpur yang mengendap pada benda kerja, karakteristik dari banyak produk alami yang digunakan sebelumnya. Itu harus stabil pada suhu rendaman pengawetan dan tidak mengeluarkan bau yang tidak sedap. Inhibitor modern yang digunakan dengan asam H2SO4 sering mengandung tiourea atau tiourea tersubstitusi dengan amina. Sebagian besar inhibitor baru yang telah dikembangkan untuk digunakan dengan asam HCl mengandung amina atau senyawa N2 heterosiklik sebagai bahan aktif. Dalam pengawetan asam H2SO4, penumpukan FeSO4 dalam penangas pengawet yang berfungsi juga menghambat aktivitas asam dan mengurangi efektivitas larutan untuk membersihkan dan mencerahkan baja. Sebagian besar baja reaktif dengan asam dan memerlukan larutan penghambat.

Baja dengan kandungan fosfor tinggi (0,03% atau lebih) sangat rentan terhadap pengawetan berlebihan. Larutan asam yang dihambat umumnya digunakan dalam jalur strip kontinu untuk membersihkan permukaan internal pipa. Meskipun waktu perendaman selama pengawetan strip kontinu secara substansial lebih pendek daripada dalam operasi batch, kehilangan baja dasar yang berlebihan terjadi selama penghentian saluran, jika inhibitor tidak digunakan. Hal ini tidak hanya tidak disukai karena permukaan acar yang terlalu kasar, tetapi juga karena efeknya pada persyaratan pengukur akhir yang penting dari produk.

Penambahan paling baik dilakukan secara proporsional dengan penambahan asam ke tangki pengawetan atau volume asam dalam tangki penyimpanan besar. Metode yang buruk untuk memasukkan inhibitor ke dalam larutan pengawet adalah dengan menambahkan inhibitor ke rendaman pada interval waktu tertentu yang tidak terkait dengan penambahan asam yang sebenarnya. Sebelum penambahan inhibitor dibuat, rendaman harus dihambat, dan setelah penambahan dibuat, rendaman mungkin dihambat berlebihan.

Secara umum disepakati bahwa langkah utama dalam aksi inhibitor dalam larutan asam adalah adsorpsi ke permukaan baja. Inhibitor yang teradsorpsi kemudian bertindak untuk memperlambat proses elektrokimia katodik dan/atau anodik dari korosi. Ketika konsentrasi inhibitor jauh di bawah tingkat yang direkomendasikan, lapisan inhibitor yang teradsorpsi pada permukaan baja dapat menjadi tidak lengkap, yang dapat mengakibatkan serangan preferensial pada area yang tidak terlindungi.

Untuk baja C polos yang mengandung kurang dari 0,40 % C, dan untuk rendaman pengawetan batch yang mengandung 10 % hingga 14 % asam H2SO4 (berat jenis 1,82) dan beroperasi pada 70 derajat C atau lebih tinggi, inhibitor kuat digunakan pada konsentrasi 0,25 % hingga 0,50 % asam mentah dalam tangki. Ketika konsentrasi FeSO4 mencapai 30%, larutan harus dibuang, karena kadar garam Fe ini memperlambat proses pengawetan dan dapat menyebabkan terbentuknya kotoran pada permukaan produk. Ketika kadar Fe mendekati konsentrasi ini dalam pengawetan batch dengan asam HSO4, penambahan inhibitor lebih lanjut tidak diperlukan. Baja C polos yang mengandung 0,40 % C atau lebih diasamkan dalam rendaman serupa dengan suhu yang agak lebih rendah (60 derajat C hingga 66 derajat C) dan dengan konsentrasi FeSO4 kurang dari 20 %.

Dengan asam HCl, inhibitor kuat digunakan pada konsentrasi 0,125% sampai 0,25% asam mentah. Karena tingkat pengawetan dalam asam H2SO4 dan asam HCl cenderung menurun ketika larutan pengawet mengandung Fe tingkat tinggi (kadar yang lebih tinggi dapat ditoleransi dengan HCl), terutama bila digabungkan dengan konsentrasi asam rendah, aditif rendaman pengawet komersial, atau akselerator, kadang-kadang digunakan. untuk meningkatkan tingkat pengawetan. Bahan eksklusif ini biasanya diformulasikan dengan inhibitor untuk mencegah serangan logam dasar yang berlebihan oleh asam selama pelarutan kerak.

Larutan asam tanpa hambatan sering digunakan untuk pengawetan baja paduan tinggi, karena lebih banyak aksi kimia diperlukan untuk menghilangkan oksida. Jika inhibitor digunakan saat pengawetan baja paduan, disarankan konsentrasi yang agak kurang dari yang direkomendasikan untuk baja C polos.

Garis pengawetan strip berkelanjutan

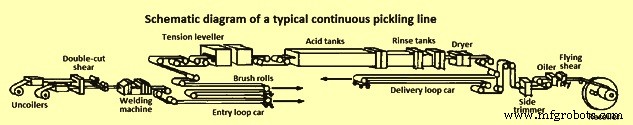

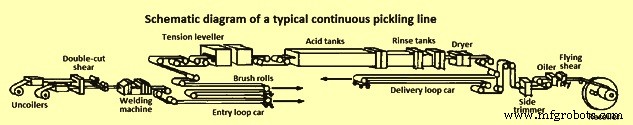

Garis pengawetan strip kontinu dengan tangki pengawetan horizontal mampu menangani gulungan yang dilas dari ujung ke ujung. Inti dari jalur pengawetan adalah penangas asamnya yang umumnya terdiri dari tiga atau empat tangki berturut-turut dan yang berisi asam pengawet. Bagian entri terdiri dari konveyor koil, satu atau dua uncoiler, satu atau dua prosesor, satu atau dua gunting, dan mesin las. Prosesor merupakan bagian integral dengan peralatan uncoiling dan terdiri dari mandrel, roll penahan, dan serangkaian gulungan berdiameter lebih kecil. Saat strip ditekuk melalui prosesor, beberapa retakan terjadi pada lapisan skala. Pengelasan yang tepat dan pemangkasan las sangat penting untuk menghindari putusnya strip di jalur.

Garis pengawetan terus menerus membutuhkan gulungan untuk disatukan, dari kepala ke ekor. Untuk mencapai hal ini, gunting hidrolik di ujung masuk memotong bagian strip dari setiap ujung koil, mengkuadratkan ujung koil dan melepaskan pembungkus luar koil yang rusak. Untuk mempercepat persiapan setiap kumparan, ujung kepala dicukur segera setelah strip dipotong, bahkan sebelum diisi ke saluran. Kepala kumparan berikutnya yang akan diisi daya dibenturkan ke ekor kumparan terakhir, dan tegangan tinggi (dan arus) diterapkan di seluruh jahitan, melelehkan kedua ujungnya. Kedua strip kemudian dipaksa bersama-sama (terganggu) secara hidrolik, menggabungkannya bersama-sama dengan apa yang disebut 'butt-weld'. Alat pemotong segera setelah tukang las memangkas lampu kilat yang dipaksa keluar dari jahitan selama kesal. Kenyamanan lasan sangat penting karena putusnya strip pada jalur membutuhkan ulir ulang yang memakan waktu.

Bagian sebelum tangki pengawetan menggunakan kekang untuk mengencangkan strip, akumulator strip, baik dalam bentuk lubang loop basah atau, untuk jalur yang lebih modern, akumulator mobil koil, dan pemerataan peregangan yang tidak hanya secara efektif memecahkan kerak , tetapi juga berkontribusi pada bentuk strip yang superior.

Bagian pengawetan biasanya berisi tiga atau lebih tangki. Yang disebut 'tangki dalam' biasanya memiliki kedalaman 1,2 m dan panjang hingga 32 m. Tangki asam adalah cangkang baja dengan lapisan karet yang terikat pada baja. Karet dilindungi dari abrasi oleh lapisan bata tahan asam silika-basa. Sebagian besar saluran memiliki aliran kaskade larutan pengawet yang berlawanan arah dengan arah gerakan strip. Ketika asam segar ditambahkan ke tangki terakhir, ia memiliki konsentrasi asam tertinggi. Konsentrasi asam menurun dari tangki terakhir ke tangki pertama, dari mana cairan acar bekas dibuang. Bagian pembilasan mengikuti bagian pengawetan.

Dalam beberapa lini modern, larutan pengawet terkandung dalam tangki dangkal dengan kedalaman cairan sekitar 0,4 m dan panjang hingga sekitar 36 m. Meskipun melibatkan sistem kaskade, larutan di setiap tangki disirkulasikan kembali melalui penukar panas. Selama penghentian saluran, larutan pengawet dapat dengan cepat dikeringkan dari tangki dangkal ke tangki penyimpanan individu dan kemudian dipompa kembali saat saluran dimulai. Saluran dengan tangki yang dalam biasanya memiliki pengangkat strip yang disediakan untuk melepaskan strip dari larutan asam selama penghentian saluran yang diperpanjang. Penutup tangki dapat dibuat dari fiberglass atau polipropilen. Beberapa saluran memiliki rol penyapu yang dilapisi karet tahan asam, terletak di atas dan di bawah strip di setiap pintu keluar tangki untuk meminimalkan asam yang terbawa dari satu tangki ke tangki lainnya. Aliran turbulen, saluran saluran kontinu tangki dangkal yang mengklaim memberikan aksi pengawetan yang lebih efektif daripada saluran konvensional juga telah digunakan.

Metode pembilasan yang sangat efektif yang digunakan pada banyak saluran kontinu adalah sistem pembilasan bertingkat. Beberapa kompartemen bilas digunakan, dan air tawar ditambahkan ke kompartemen terakhir. Solusi di kompartemen itu mengalir di atas bendung ke kompartemen sebelumnya. Kelebihan meluap dari kompartemen pertama dan dikirim ke instalasi pengolahan air limbah (sebagian dapat digunakan untuk air make-up di tangki acar). Setiap kompartemen mengandung lebih sedikit asam dari kompartemen sebelumnya. Setelah dibilas, strip dikeringkan dengan udara dan meninggalkan pengering udara dengan struktur perak kusam.

Di ujung jalur keluar, biasanya ada akumulator jalur keluar. Baik di ujung masuk dan keluar akumulator adalah akumulator strip besar. Mereka juga disebut looper dan dipasang baik di ujung masuk dan keluar tangki asam untuk menjaga strip bergerak melalui tangki acar dan bilas dengan kecepatan konstan ketika ujung masuk dan keluar dihentikan untuk perubahan kumparan. Ini penting tidak hanya dari sudut pandang produktivitas tetapi juga untuk menghindari noda yang dapat terjadi saat strip berhenti di antara tangki asam dan pengering udara.

Peralatan lain di ujung jalur keluar adalah gulungan kemudi, stasiun inspeksi strip, trimmer sisi ganda, oiler, dan satu atau dua coiler. Di ujung keluar jalur, tepi strip acar dipangkas dengan 'pisau' geser putar (pemangkas sisi ganda) bila diperlukan, menghasilkan lebar dan kondisi tepi yang lebih seragam. Biasanya, mencukur tepi pada garis acar menghilangkan sekitar 30 mm hingga 50 mm 'trim samping' dari lebarnya. Minyak dioleskan ke permukaan strip sebelum digulung. Kapal tangki mengoleskan oli dengan aditif S untuk meningkatkan kebersihan produk akhir. Produk galvanis biasanya tidak diminyaki setelah pengawetan. Acar baja kemudian digulung. Jalur pengawetan harus memiliki pembersih asap untuk menangkap emisi / semprotan dari tangki acar.

Kecepatan maksimum di jalur modern di bagian pengawetan bisa setinggi 300 meter per menit (m/mnt) hingga 460 m/mnt. Meskipun operasi berkelanjutan pada kecepatan seperti itu dibatasi oleh aspek lain dari penanganan koil, pemilihan konsentrasi asam tangki pengawet dan suhu harus sedemikian rupa sehingga penghilangan kerak lengkap dicapai selama periode operasi kecepatan tinggi. Diagram skema dari garis pengawetan kontinu tipikal ada di Gambar 3.

Gbr 4 Diagram skema dari garis pengawetan kontinu yang khas

Beberapa jalur pengawetan menggunakan menara vertikal di mana satu atau dua kolom semprot asam HCl digunakan. Kolom semprotan asam dirakit dan disegel di bagian yang terbuat dari poliester yang diperkuat serat kaca, dengan ketinggian menara 21 m hingga 46 m. Bagian tangki terbuat dari baja berlapis karet. Setelah digunakan, asam mengalir ke bah dan dikembalikan ke tangki sirkulasi. Komposisi asam dalam tangki resirkulasi biasanya dipertahankan pada 11 g/100 cc asam HCl dan 13% FeCl2. Ini dilewatkan melalui penukar panas blok-C dan dikirim ke semprotan pada 77 derajat C. Sebagian besar saluran jenis ini memiliki fasilitas regenerasi asam. Penanganan koil masuk dan keluar mirip dengan garis horizontal yang lebih umum.

Jenis garis pengawetan

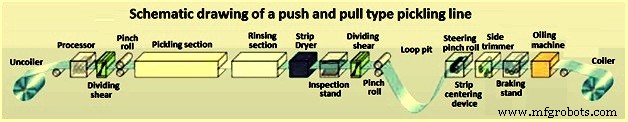

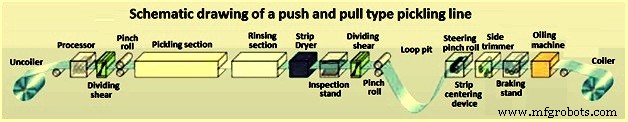

Pada dasarnya ada tiga jenis garis pengawetan. Ini adalah (i) jalur pengawetan tipe dorong dan tarik, (ii) jalur pengawetan semi-kontinyu, dan (iii) jalur pengawetan kontinu. Jenis tarik dan tarik garis pengawetan – Jenis jalur ini biasanya digunakan untuk kapasitas produksi kecil dan menengah. Dalam garis-garis ini ketebalan strip panas yang disukai lebih dari 1,5 mm. Dalam jenis garis ini, strip tidak dilas atau dijahit tetapi didorong atau ditarik melalui strip garis demi strip.

Keuntungan dari jalur pickling dorong dan tarik adalah fleksibilitasnya yang tinggi dikombinasikan dengan produktivitas tinggi dengan biaya investasi yang rendah. Peralatan yang mahal, seperti mesin las, looper, dan gulungan kekang, tidak diperlukan. Desain tangki pengawetan yang dangkal memastikan turbulensi yang tinggi dan mengurangi waktu pengawetan.

Garis pickling dorong dan tarik mampu memproses ketebalan strip dari 1 mm hingga 16 mm dan lebar strip hingga 2.100 mm, dengan nilai dan dimensi baja yang berbeda, koil demi koil, dan dalam suksesi langsung. Jalur untuk baja C ini dapat memiliki kapasitas maksimum hingga 1,2 juta ton per tahun (Mpta). Proses pengawetan yang dioptimalkan, dengan sirkulasi individu dan sistem pemanas, memastikan konsumsi utilitas yang diminimalkan, sambil menghasilkan permukaan strip yang sepenuhnya diasamkan dan bebas cacat. Gambar skema garis ini ditunjukkan pada Gambar 5.

Gbr 5 Gambar skema garis pengawetan tipe dorong dan tarik

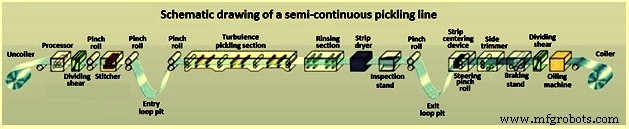

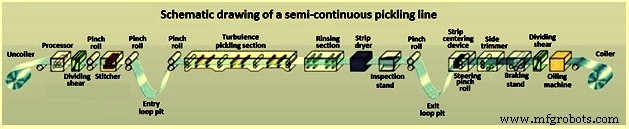

Garis pengawetan semi terus menerus – Fitur luar biasa dari garis pengawetan semi-kontinyu adalah looper kecil yang memastikan bahwa strip di bagian proses tidak harus benar-benar berhenti saat strip digabungkan dengan penjahit di area masuk. Akibatnya, tidak perlu memasang kembali setiap panjang strip. Jalur ini cocok untuk kapasitas produksi berukuran kecil atau menengah. Garis-garis ini cocok untuk ketebalan strip tipis dan ultra tipis (kurang dari 3 mm). Keuntungan tambahan adalah bahwa mereka kemudian dapat ditingkatkan ke model berkelanjutan. Gambar skema garis pengawetan semi-kontinyu ditunjukkan pada Gambar 6.

Gbr 6 Gambar skema garis pengawetan semi menerus

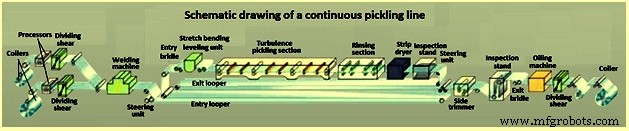

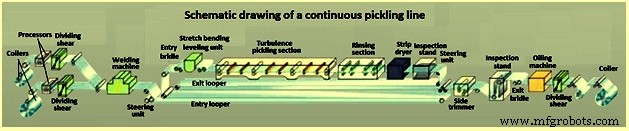

Garis pengawetan terus menerus – Garis-garis ini dimaksudkan untuk kapasitas sedang hingga tinggi dan juga untuk ketebalan strip tipis hingga sedang. Di jalur ini, mesin las di pintu masuk jalur pengawetan kontinu bergabung dengan strip individu menjadi strip tak berujung dan kemudian looper horizontal memastikan kecepatan tinggi terus menerus di bagian pemrosesan. Ini berarti, adalah mungkin untuk mencapai standar kualitas terbaik pada kapasitas yang sangat tinggi. Jalur pengawetan terus menerus juga dapat digabungkan ke pabrik penggilingan dingin. Gambar skema garis pengawetan kontinu ada di Gambar 7.

Gbr. 7 Gambar skema garis pengawetan bersambung