Gasifikasi batubara

Gasifikasi batubara

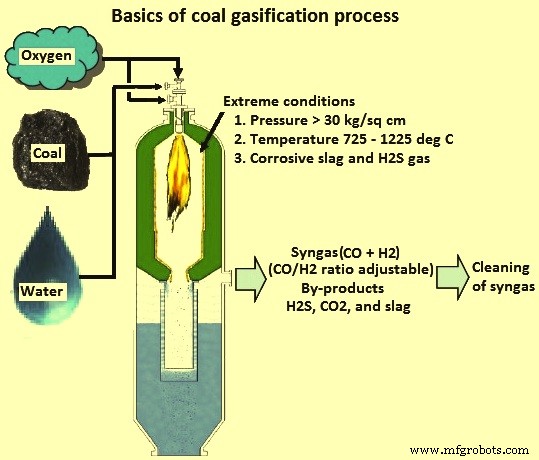

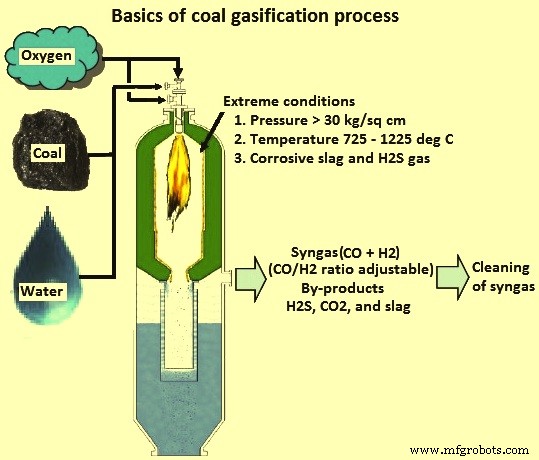

Gasifikasi batubara adalah teknologi konversi yang mengubah bahan yang mengandung karbon (C), seperti batubara, menjadi gas sintesis (syngas). Ini adalah proses suhu tinggi dengan suhu mencapai biasanya 1.225 derajat C. Suhu dioptimalkan untuk menghasilkan bahan bakar gas dengan minimum cair dan padat. Proses ini terdiri dari pemanasan bahan umpan batubara dalam bejana dengan atau tanpa penambahan oksigen (O2). Karbon bereaksi dengan air dalam bentuk uap dan O2 pada tekanan yang relatif tinggi biasanya lebih besar dari 30 kilogram per sentimeter persegi (kg/sq cm) dan menghasilkan syngas mentah, campuran yang terutama terdiri dari karbon monoksida (CO) dan hidrogen (H2) dan beberapa produk sampingan kecil. Produk sampingan dihilangkan untuk menghasilkan syngas bersih yang dapat digunakan (i) sebagai bahan bakar untuk menghasilkan tenaga atau uap, (ii) sebagai bahan kimia dasar untuk sejumlah besar penggunaan di industri petrokimia dan pemurnian, dan (ii) ) untuk produksi H2. Gasifikasi menambah nilai stok pakan bernilai rendah atau negatif dengan mengubahnya menjadi bahan bakar dan produk yang dapat dipasarkan. Dasar-dasar proses gasifikasi diberikan pada Gambar 1.

Gbr 1 Dasar-dasar proses gasifikasi

Sejarah dan perkembangan saat ini

Gas kota, produk gas yang dibuat dari batubara, mengandung sekitar 50% H2, dengan sisanya sebagian besar terdiri dari metana (CH4) dan karbon dioksida (CO2), dengan 3% hingga 6% CO, adalah produk gas yang dibuat dari batubara. Ini digunakan sejak awal 1800-an.

Proses asli untuk gasifikasi Batubara dikembangkan oleh peneliti Jerman Franz Fischer dan Hans Tropsch di institut Kaiser Wilhelm pada tahun 1920-an. Gasifikasi digunakan secara luas selama Perang Dunia II untuk mengubah batubara menjadi bahan bakar transportasi melalui proses Fischer-Tropsch. Sasol telah membangun pabrik di Sasolburg dengan tujuan utama untuk mengubah batubara kadar rendah menjadi produk minyak bumi dan cairan pertama diproduksi dari pabrik ini pada tahun 1955. Proses gasifikasi batubara telah digunakan secara luas dalam 50 sampai 60 tahun terakhir untuk mengkonversi batubara dan minyak berat menjadi H2 untuk produksi pupuk amoniak/urea. Industri kimia dan industri kilang menerapkan gasifikasi pada 1960-an dan 1980-an, masing-masing, untuk persiapan bahan baku. Dalam 10 hingga 15 tahun terakhir, proses ini digunakan oleh industri listrik di pembangkit Integrated Gasification Combined Cycle (IGCC).

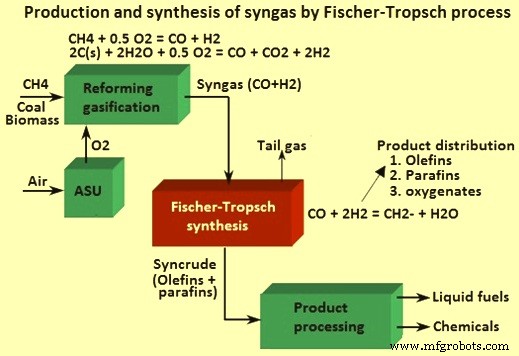

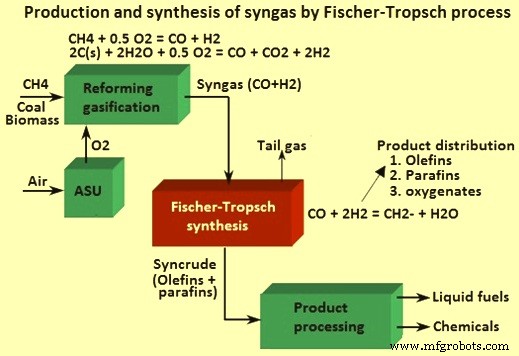

Proses Fischer- Tropsch

Proses Fischer-Tropsch adalah reaksi kimia yang dikatalisis di mana CO dan H2 diubah menjadi hidrokarbon cair dalam berbagai bentuk. Katalis yang umum digunakan adalah kobalt dan besi. Tujuan utama dari proses ini adalah untuk menghasilkan bahan bakar sintetis. Kegunaan proses ini terutama karena kemampuannya untuk menghasilkan hidro-karbon cair atau H2 dari bahan baku padat.

Proses Fischer-Tropsch asli dijelaskan oleh persamaan kimia (2n+1)H2 + nCO =CnH(2n+2) + nH2O. Reaktan awal dalam reaksi di atas (yaitu, CO + H2) dapat dihasilkan oleh reaksi lain seperti pembakaran parsial CH4 dalam kasus aplikasi GTL (gas ke cair) sesuai persamaan CH4 + 0.5O2 =2H2 + CO atau oleh gasifikasi batubara dalam kasus CTL (batubara menjadi cair) sesuai persamaan C + H2O =H2 + CO. Energi yang dibutuhkan untuk reaksi batubara dan uap disediakan dengan menambahkan udara atau O2. Hal ini menyebabkan reaksi C + 0.5O2 =CO. Produksi dan sintesis syngas dengan proses Fischer-Tropsch ditunjukkan pada Gambar 2.

Gbr 2 Produksi dan sintesis syngas oleh proses Fischer-Tropsch

Perbandingan gasifikasi batubara dengan pembakaran batubara

Gasifikasi dan pembakaran pada dasarnya dapat dianggap sebagai dua ujung rentang reaksi. Pembakaran adalah oksidasi penuh sedangkan gasifikasi adalah oksidasi parsial. Juga, pembakaran terjadi di lingkungan pengoksidasi (kelebihan O2) sementara gasifikasi terjadi di lingkungan pereduksi (O2 habis). Gasifikasi lebih efisien dan memiliki emisi yang lebih rendah. Dalam kasus gasifikasi, air dapat ditambahkan sebagai reaktan untuk meningkatkan kandungan H2 produk. Tab 1 memberikan daftar reaksi yang paling signifikan dan perubahan entalpi yang terkait dengan masing-masing reaksi ini. Melihat dua reaksi pertama pada tabel, terlihat bahwa batubara dilambangkan sebagai C direaksikan dengan satu atom O2 (0,5 O2) untuk mendapatkan CO dan dengan dua atom O2 untuk mendapatkan CO2. Pada kenyataannya, reaksi kedua bukanlah proses satu langkah karena fase padat C bereaksi dengan satu atom O2 untuk menghasilkan CO yang kemudian bereaksi dengan atom O2 kedua untuk membentuk CO2. Semua reaksi dalam tabel adalah eksotermik kecuali dua reaksi yang diidentifikasi sebagai gasifikasi dengan uap dan gasifikasi dengan CO2. Kedua reaksi endoterm ini adalah reaksi yang paling sering disebut sebagai gasifikasi, dimana C padat diubah menjadi gas reaktif melalui reaksi dengan gas 'non-reaktif' (H2O atau CO2). Selain itu, kedua reaksi ini bersifat endotermik yang memerlukan suhu tinggi untuk berlangsung.

Reaksi oksidasi parsial umum adalah 2CHn + O2 =2CO + nH2. Konsumsi O2 dalam proses tergantung pada kadar abu dan CV batubara. Pasokan O2 yang tidak mencukupi memastikan oksidasi parsial batubara. Reaksi ini menghasilkan campuran gas yaitu H2, CO, CH4, dan CO2. Produk akhirnya adalah syngas. Komposisi campuran berubah dengan tekanan.

| Tab 1 Reaksi gasifikasi dan pembakaran |

| No. Sl. | Proses reaksi | Persamaan | Perubahan entalpi |

| 1 | Gasifikasi dengan O2 | C + 0.5O2 =CO | -2180,3 kkal/kg C |

| 2 | Pembakaran dengan O2 | C + O2 =CO2 | -7844,7 kkal/kg C |

| 3 | Gasifikasi dengan CO2 | C + CO2 =2CO | 3484 kkal/kg C |

| 4 | Gasifikasi dengan uap | C + H2O =CO + H2 | 2640,7 kkal/kg C |

| 5 | Gasifikasi dengan H2 | C + 2H2 =CH4 | -1485.4 kkal/kg C |

| 6 | Reaksi perpindahan gas air | CO + H2O =CO2 + H2 | -361,4 kkal/kg CO |

| 7 | Metanasi | CO + 3H2 =CH4 + H2O | -1768,4 kkal/kg CO |

Gasifikasi batubara dilakukan dengan jumlah O2 yang terbatas yaitu sekitar seperlima sampai sepertiga dari kebutuhan O2 secara teoritis untuk pembakaran sempurna. Hanya sebagian kecil dari C yang dibakar untuk menghasilkan panas. H2 dan CO adalah produk utama gasifikasi. CH4 dan CO2 adalah dua produk utama lainnya dan kandungannya naik dengan meningkatnya tekanan dan kandungan H2+CO turun. Dalam gasifier batubara, dua proses fisiko-kimia berlangsung. Yaitu (i) proses pirolisis atau devolatilisasi, dan (ii) proses gasifikasi.

Dalam proses pirolisis, saat batubara masuk ke dalam gasifier, terlebih dahulu dikeringkan oleh gas panas yang ada di dalam gasifier. Serangkaian proses fisik dan kimia yang kompleks dimulai perlahan pada suhu kurang dari 350 derajat C dan dipercepat saat suhu melebihi 700 derajat C. Komposisi produk pirolisis yang dilepaskan tergantung pada suhu, tekanan dan komposisi gas selama pirolisis. Proses pirolisis dapat diwakili oleh reaksi Batubara -> Panas -> Char -> Gas -> Uap atau cair.

Tiga produk yang dihasilkan oleh pirolisis adalah (i) gas ringan seperti CO, H2, CO2, CH4, dan H2O (uap air), (ii) tar yang merupakan cairan korosif dan kental yang terdiri dari molekul anorganik dan organik berat, dan (iii) arang yang merupakan residu padat terutama mengandung C.

Proses gasifikasi melibatkan serangkaian reaksi endotermik yang didukung oleh panas yang dihasilkan dari reaksi pembakaran yang terjadi di dalam gasifier. Reaksi-reaksi ini diwakili oleh persamaan (i) C + O2 =CO2 dengan delta H =-94,05 kkal/mol, dan (ii) H2 + 0,5O2 =H2O dengan delta H =– 68,3 kkal/mol. Reaksi gasifikasi utama yang terjadi adalah (i) reaksi pergeseran gas air, (ii) reaksi Boudouard, (iii) konversi pergeseran, dan (iv) metanasi.

Pada reaksi water gas shift dimana terjadi oksidasi parsial C oleh steam dan diwakili oleh persamaan C + H2O =H2 + CO dengan delta H =28/3 kkal/mol. Selama reaksi Boudouard, arang yang ada dalam gasifier bereaksi dengan CO2 dan menghasilkan CO. Reaksi reversibel diwakili oleh persamaan CO2 + C =2CO dengan delta H =38 kkal/mol. Konversi pergeseran adalah reaksi endotermik dan dikenal sebagai reaksi pergeseran air-gas. Karena reaksi ini, terjadi peningkatan rasio H2 terhadap CO dalam gas. Reaksi ini digunakan selama produksi syngas. Reaksinya adalah CO + H2O =CO2 + H2 dengan delta H =– 10,1 kkal/mol. Untuk metanasi, katalis berbasis nikel digunakan. Katalis ini pada 1100 derajat C dan pada tekanan 6 kg/cm2 sampai 8 kg/cm2 mempercepat reaksi pembentukan CH4 yang lebih disukai dalam aplikasi IGCC karena nilai kalornya yang tinggi. Reaksi yang terlibat diberikan oleh persamaan C + 2H2 =CH4 dengan delta H =17,8 kkal/mol.

Reaksi gasifikasi lengkap dilakukan dalam gasifier yang harus dioperasikan pada suhu tertentu untuk mendorong reaksi endotermik C – steam dan C – CO2 tertentu. Suhu yang dibutuhkan dipertahankan oleh panas yang dihasilkan dari reaksi eksotermik antara O2 dan batubara.

Tergantung pada media gasifikasi, gasifier diklasifikasikan ke dalam dua kategori yaitu (i) ditiup udara, dan (ii) O2 ditiup. Dalam gasifier yang ditiup udara, udara digunakan sebagai media gasifikasi sedangkan pada gasifier yang ditiup O2, O2 murni digunakan sebagai media gasifikasi. Ketika udara digunakan sebagai media gasifikasi, N2 secara bersamaan dibawa ke dalam proses yang menghasilkan pengenceran gas produk. Akibatnya gas produk memiliki nilai kalor (CV) yang lebih rendah.

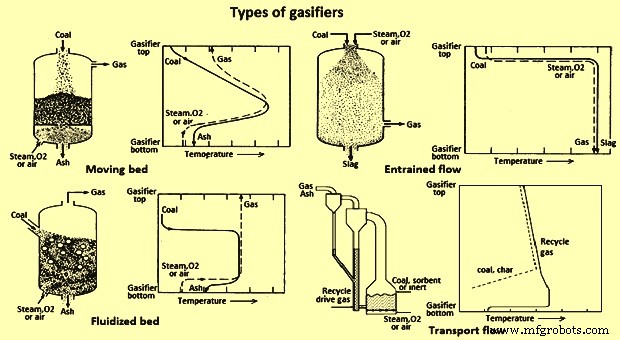

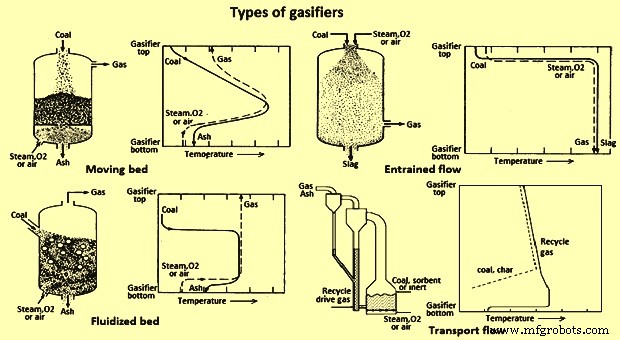

Tergantung pada kontak antara gas dan bahan bakar, ada empat jenis gasifier (Gbr 3). Ini adalah (i) gasifier unggun bergerak atau tetap, (ii) gasifier unggun terfluidisasi, (iii) gasifier unggun entrained, dan (iv) gasifier aliran transportasi. Keempat jenis gasifier didasarkan pada oksidasi parsial (gasifikasi) dari bahan umpan karbon (mengandung C) (batubara). Meskipun masing-masing dapat menghasilkan gas pereduksi yang dapat diterima untuk produksi DRI, gasifier unggun tetap dan unggun terfluidisasi adalah pilihan yang lebih disukai untuk batubara dengan kadar abu tinggi.

Gbr 3 Jenis gasifier

Teknologi gasifikasi moving bed merupakan teknologi tertua dan sedang digunakan secara luas. Gasifier ini juga dikenal sebagai fixed bed gasifier. Media gasifikasi perlahan mengalir melalui tempat tidur tetap partikel padat. Dua kemungkinan konfigurasi dari jenis gasifier ini adalah up-draft dan down-draft tergantung pada arah aliran media gasifikasi. Konfigurasi up-draft lebih umum digunakan karena kandungan tarnya rendah. Ukuran feed coal yang disukai adalah 5 mm sampai 80 mm. Zona pembakaran mencapai suhu maksimum sekitar 1500 derajat C sampai 1800 derajat C dan untuk zona gasifikasi terak dan abu kering suhu maksimum sekitar 1300 derajat C. Profil suhu dibentuk di atas lapisan, sehingga batubara umpan berturut-turut dipanaskan, dikeringkan, dipirolisis, digasifikasi dan dibakar. Gasifier Lurgi adalah teknologi gasifier tempat tidur bergerak tertua.

Gasifier unggun terfluidisasi memiliki unggun partikel padat yang berperilaku sebagai fluida. Dalam jenis gasifier ini, ukuran partikel bahan baku kurang dari 5 mm dan partikel tersuspensi dalam gas kaya O2. Gas yang naik bereaksi dengan bahan baku dan mempertahankan keadaan terfluidisasi dari partikel batubara. Distribusi suhu yang seragam dicapai dalam jenis gasifier ini. Juga, dalam jenis gasifier ini, pembentukan klinker dan defluidisasi unggun dihindari karena suhu operasi berada dalam kisaran 800 derajat C hingga 1050 derajat C yang jauh di bawah suhu fusi abu. Pembuangan abu dapat dilakukan dalam bentuk abu kering atau abu yang diaglomerasi. Gasifier unggun terfluidisasi abu kering secara tradisional digunakan untuk batubara peringkat rendah. Gasifier unggun terfluidisasi abu yang diaglomerasi digunakan untuk semua peringkat batubara.

Entrained flow gasifier menggunakan partikel batu bara bubuk berukuran kurang dari 0,1 mm yang tersuspensi dalam aliran uap dan O2 dengan kecepatan tinggi. Tergantung pada metode pemberian batubara, kering (nitrogen digunakan sebagai gas transportasi) atau basah (dibawa dalam bubur air), gasifier menerima hampir semua jenis batubara. Gasifier aliran entrained memastikan konversi C tinggi karena beroperasi pada kisaran suhu tinggi 1400 derajat C hingga 1600 derajat C (jauh di atas suhu slagging abu). Gasifier ini berkapasitas tinggi karena waktu tinggal gas diukur dalam hitungan detik.

Gasifier transportasi adalah gasifier non-slagging yang diberi makan kering. Gasifier transportasi didasarkan pada medan aliran hidrodinamik. Ini memiliki kontak gas-padatan yang sangat baik dan resistensi perpindahan massa yang sangat rendah antara gas dan padatan. Ini memiliki atmosfer yang sangat bergejolak yang memungkinkan throughput batubara yang tinggi dan laju pelepasan panas yang tinggi pada suhu rendah yang menghindari masalah dengan penanganan terak dan erosi liner.

Selain CO dan H2 yang diinginkan, syngas yang meninggalkan gasifier juga mengandung senyawa lain. Produk gasifikasi mengandung komponen yang diinginkan seperti CO, H2, CH4 dan komponen yang tidak diinginkan seperti CO2, H2O, abu, jelaga, tar, partikulat, sejumlah H2S (hidrogen sulfida), dan sisa amonia, asam klorida, hidrogen sianida . Oleh karena itu, pembersihan syngas merupakan aspek penting dari proses gasifikasi batubara. Komponen yang tidak diinginkan perlu dihilangkan dari produk gas. Ada sejumlah teknik yang digunakan untuk menghilangkan komponen yang tidak diinginkan.

Produk gas (CO, H2, dan CH4) dari proses gasifikasi batubara memiliki nilai bahan bakar. Jika teknologi gasifikasi unggun tetap digunakan, syngas juga mengandung senyawa organik aromatik. Biasanya, 1 kg batubara bituminous dapat diubah menjadi 1,5 cum hingga 1,7 cum syngas.

Dalam hal fleksibilitas bahan baku, beberapa desain pabrik gasifikasi telah dikembangkan untuk memanfaatkan berbagai kelas batubara. Gasifikasi menghasilkan emisi gas yang sangat rendah dari polutan konvensional (non GRK), karena sifat operasi prosesnya. Ini juga menawarkan rute biaya marjinal yang berpotensi rendah untuk menangkap produk sampingan CO2 yang dihasilkan baik untuk penyimpanan geologis atau peningkatan pemulihan minyak dari ladang minyak.

Selain itu, proses gasifikasi batubara membutuhkan penggunaan air yang signifikan. Mereka juga merupakan penghasil emisi CO2 yang besar. Untuk 1 ton syngas, konsumsi batubara tipikal sekitar 2,8 ton, kebutuhan air sekitar 6,6 ton dan pembangkitan CO2 sekitar 2,5 ton. CO2 yang dilepaskan adalah sebagai produk sampingan dan dapat dijual atau dikompresi untuk dibawa ke penyimpanan bawah tanah.

Ada beberapa konsep gasifier. Deskripsi umum reaktor dari beberapa konsep gasifier utama diberikan di bawah ini.

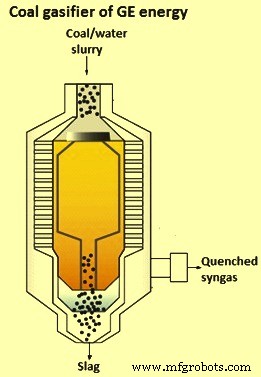

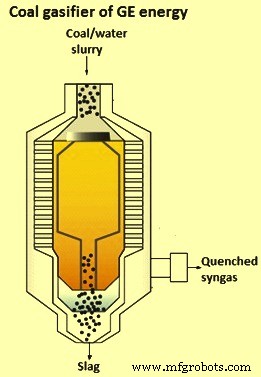

Energi GE gasifier – GE Energy memperoleh teknologi gasifikasinya dari Chevron pada tahun 2004. Gasifier batubara GE terdiri dari gasifier berlapis refraktori aliran satu tahap, umpan ke bawah, entrained-flow untuk menghasilkan syngas. Bubur batu bara/air dipompa ke bagian atas gasifier, yang bersama-sama dengan O2 dimasukkan melalui satu burner (Gbr 4). Batubara bereaksi secara eksotermis dengan O2 pada suhu tinggi (1200 derajat C sampai 1480 derajat C) untuk membentuk syngas. Syngas sebagian besar mengandung H2 dan CO, dan terak.

Gbr 4 Gasifier batubara dari energi GE

Terak yang mengalir ke bawah dipadamkan dan kemudian dikeluarkan dari bagian bawah gasifier melalui pengaturan lock-hopper. Air yang meninggalkan loker pengunci dipisahkan dari terak dan dikirim ke unit penggosok setelah itu dapat didaur ulang untuk persiapan bubur. Syngas mentah yang meninggalkan gasifier dapat didinginkan oleh penukar panas pancaran dan/atau konvektif dan/atau dengan sistem pendinginan langsung, di mana air disuntikkan ke syngas mentah panas. Pemilihan dari alternatif ini adalah pilihan biaya dan aplikasi.

Desain pendingin berseri menggunakan pendingin syngas berseri-seri yang tahan jelaga yang menghasilkan uap bertekanan tinggi. Terak dipadamkan di kolam air yang terletak di bagian bawah bejana reaktor, dan dikeluarkan melalui loker pengunci. Syngas selanjutnya didinginkan setelah meninggalkan gasifier oleh scrubber air untuk menghilangkan partikel halus, sebelum gas dikirim ke pemrosesan hilir. Sistem pendinginan langsung menggunakan pendinginan air gas keluar di mana gas panas yang meninggalkan gasifier dihubungi langsung dengan air melalui cincin pendinginan. Kemudian direndam dalam air di bagian bawah bejana gasifier. Syngas jenuh yang didinginkan kemudian dikirim ke scrubber untuk menghilangkan jelaga dan partikulat. Desain quench kurang efisien, tetapi juga lebih murah, dan biasanya digunakan ketika syngas dengan rasio H2 dan CO yang lebih tinggi diperlukan.

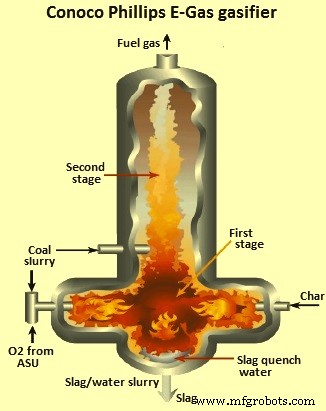

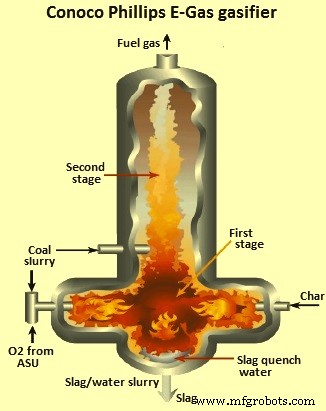

Gasifier E-Gas Conoco Phillips – Gasifier E-gas Conoco Philips awalnya dikembangkan oleh DOW Chemicals dan didemonstrasikan di Louisiana Gasification Technology Inc. (LGTI) dari 1987 hingga 1995. Ini adalah gasifier aliran entrained dan ditunjukkan pada Gambar 5. Ini adalah gasifier dua tahap gasifier dengan 80% umpan ke tahap pertama (lebih rendah). Gasifier adalah slurry diumpankan batu bara-air, O2-blown, gasifier berlapis refraktori dengan sistem penghilangan terak terus menerus dan penghilangan partikulat kering. Proses E-Gas baik untuk berbagai jenis batubara.

Gbr 5 Gasifier E-gas Conoco Philips

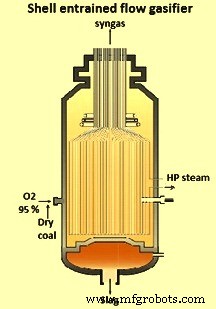

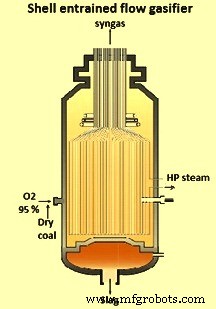

Gasifier cangkang – Teknologi gasifikasi Shell terdiri dari umpan kering, bertekanan, aliran entrained, slagging gasifier. Varian berbasis batubara dikembangkan pada 1970-an. Batubara dihancurkan dan diumpankan ke gasifier melalui dua set pembakar yang berlawanan secara horizontal menggunakan gas pengangkut (baik syngas atau nitrogen). O2 dan uap yang dipanaskan sebelumnya (sebagai moderator) dicampur dan diumpankan ke injektor, di mana mereka bereaksi dengan batubara untuk menghasilkan syngas yang terutama terdiri dari H2 dan CO dengan hanya sedikit CO2 dan tanpa cairan atau gas hidrokarbon. Gas produk panas mengalir ke atas melalui dinding silinder membran vertikal, seperti yang ditunjukkan pada Gambar 6.

Gbr 6 Gasifier aliran tegang shell

Abu cair yang terperangkap dengan syngas yang mengalir ke atas diendapkan di dinding air dan mengalir ke bawah. Itu dihapus melalui dasar gasifier di mana ia didinginkan dalam penangas air. Syngas mentah meninggalkan gasifier dalam kisaran suhu 1370 derajat C hingga 1480 derajat C dan kemudian diolah dengan produk gas daur ulang suhu rendah untuk mengubah terak terbang cair yang terperangkap menjadi bahan padat yang mengeras. Kemudian memasuki pendingin syngas untuk pemulihan panas, menghasilkan uap super panas bertekanan tinggi (HP). Sebagian besar abu terbang yang terkandung dalam syngas mentah yang meninggalkan pendingin syngas dikeluarkan dari gas menggunakan peralatan filter komersial atau siklon. Abu terbang yang tersisa ditangkap di hilir dengan scrubber basah.

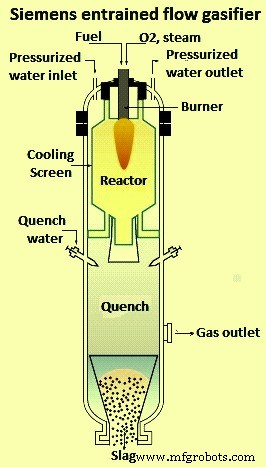

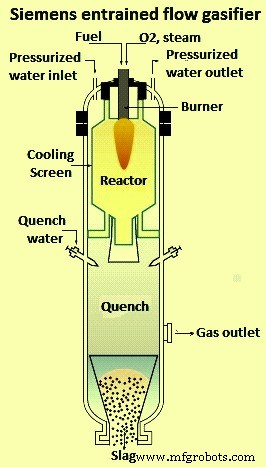

Gasifier Siemens – Gasifier Siemens adalah sistem umpan kering, bertekanan, entrained-flow, dengan burner dengan api atas yang melaluinya batubara bersama dengan O2 dan uap dimasukkan (Gbr 7). Ini dapat dirancang dengan lapisan tahan api, untuk stok umpan rendah abu, atau dengan struktur dinding membran kedap gas di bagian gasifikasi gasifier.

Gbr 7 Siemens entrained flow gasifier

Terak cair yang terbentuk di dalam gasifier mengalir ke bawah ruang reaktor ke bagian pendinginan di mana ia membeku saat kontak dengan air dari cincin nozel pendinginan dan dikeluarkan melalui pengaturan loker pengunci. Gasifier dapat mencapai tingkat konversi C lebih tinggi dari 99% dan teknologi ini sangat cocok untuk semua jenis batubara dari antrasit hingga lignit.

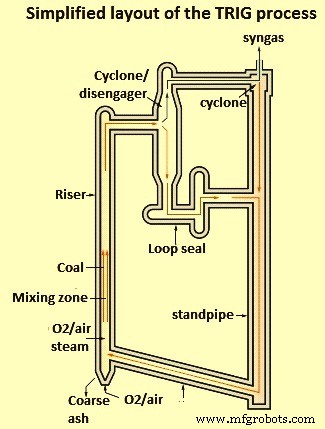

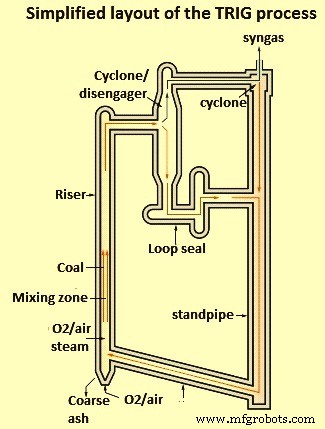

gasifier batubara KBR TRIG – Teknologi Transport Integrated Gasification (TRIG) dikembangkan oleh perusahaan Selatan dan KBR Inc. Teknologi ini dirancang untuk memproses batubara reaktif peringkat rendah, termasuk yang memiliki abu hingga 50% dan kadar air tinggi, dan dapat dioperasikan dengan uap dan udara. atau O2 sebagai media gasifikasi. Operasi tiupan udara lebih disukai untuk pembangkit listrik, sedangkan operasi tiupan O2 lebih cocok untuk produksi syngas. Tata letak sederhana dari proses TRIG ditunjukkan pada Gambar 8.

Gbr 8 Tata letak sederhana dari proses TRIG

Sistem ini terdiri dari gasifier bersirkulasi, yang terdiri dari zona pencampuran, riser, pelepasan, siklon, pipa tegak, segel loop, dan kaki-J. Ini dirancang untuk beroperasi pada tingkat sirkulasi padatan tinggi dan kecepatan gas, menghasilkan throughput yang lebih tinggi, konversi C dan efisiensi. Syngas mentah terbentuk di bagian riser unit, dari mana sarat dengan padatan yang tidak bereaksi, ia melewati serangkaian siklon di mana padatan dihilangkan. Bahan abu disirkulasikan kembali melalui riser untuk memungkinkan C yang tidak dikonversi digunakan dan untuk menyediakan panas ke gasifier. Saat abu terakumulasi di sudut bawah, abu dikeluarkan dari unit. Gasifier beroperasi pada suhu sedang dan di bawah titik leleh abu, yang dapat meningkatkan keandalan dan ketersediaan peralatan. Yang terakhir ini ditingkatkan dengan penggunaan filter partikulat hilir, yang menghilangkan scrubbing air dan secara signifikan mengurangi konsumsi air tanaman dan pembuangan limbah.

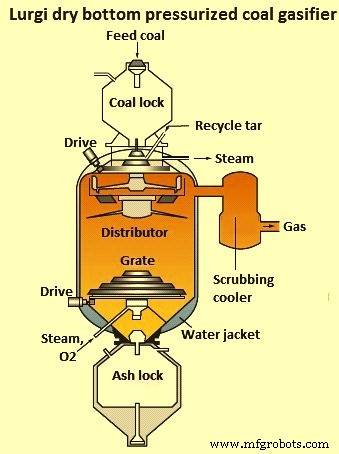

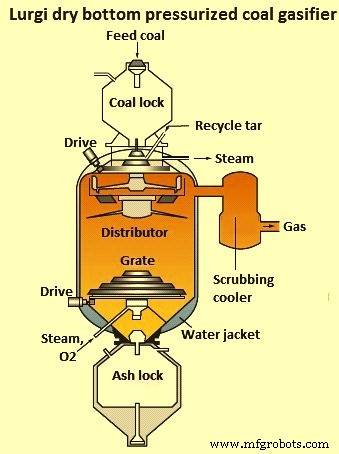

Lurgi gasifier batubara bertekanan dasar kering – Proses gasifikasi Sasol Lurgi terdiri dari reaksi antara uap dan O2 dengan batu bara caking berukuran kecil atau sedang pada grating yang berputar pada tekanan 20 kg/sq cm sampai 30 kg/sq cm. Gasifier untuk proses gasifikasi batubara bertekanan dasar kering ditunjukkan pada Gambar 9.

Gbr 9 Lurgi gasifier batubara bertekanan dasar kering

Di zona pembakaran bawah di perapian, arang batubara dibakar dengan O2 untuk menyediakan energi untuk reaksi gasifikasi. Saat batubara bergerak ke bawah gasifier, itu dipanaskan oleh syngas yang mengalir ke atas yang meninggalkan gasifier. Panas menyebabkan batubara mengering diikuti dengan devolatilisasi. Beberapa produk devolatilized lolos sebelum bereaksi dan meninggalkan gasifier dengan syngas mentah. Saat batubara yang terdevolatilisasi bergerak ke bawah, batubara tersebut digasifikasi dengan produk pembakaran dari zona pembakaran di bawahnya. Dalam mode operasi abu kering, kelebihan uap disuntikkan dengan O2 untuk menjaga suhu di bawah suhu fusi abu. Parut abu berputar yang digerakkan motor digunakan untuk menghilangkan abu dalam keadaan 'kering' dan juga untuk menopang lapisan batubara.

Aliran berlawanan dari agen gasifikasi dan bahan bakar menghasilkan efisiensi termal yang tinggi dari gasifier untuk menghasilkan gas mentah dengan nilai kalor sekitar 2650 kkal/cum hingga 2850 kkal/cum. Tergantung pada karakteristik batubara umpan, gas produk mengandung volume 25% hingga 33% CO2, 15% hingga 21% CO, 35% hingga 41% H2 dan 10% hingga 13% CH4. Untuk digunakan sebagai syngas, CH4 dan CO2 harus dihilangkan.

Sejak tahun 1960-an, proses Lurgi telah ditingkatkan melalui peningkatan ukuran dan komponen reaktor, perluasan batu bara umpan untuk memasukkan batu bara peringkat rendah, dan penggunaan udara sebagai pengganti O2 sebagai agen gasifikasi. Selain itu, desain telah didemonstrasikan untuk operasi pada tekanan hingga 100 kg/cm2 untuk meningkatkan keluaran gasifier sekaligus meningkatkan kandungan CH4 dari gas mentah.

British Gas Corporation, bekerja sama dengan Lurgi, mengembangkan desain baru bagian bawah gasifier untuk menghindari masalah yang terkait dengan peralatan berputar di tempat bahan bakar/abu, sekaligus mengatasi batasan yang ditetapkan oleh suhu pelunakan abu di zona gasifikasi. Hal ini mengakibatkan gasifier terak BGL. Gasifier berbeda dari reaktor Lurgi standar melalui (i) penggantian grate dan ash lock dengan perapian untuk penyadapan terak cair, (ii) pengenalan agen gasifikasi O2 dan uap melalui tuyeres bukan melalui grate, dan (iii) penggunaan lapisan tahan api di bagian bawah badan reaktor untuk mengurangi kehilangan panas.

Gasifier terak BGL juga beroperasi pada suhu gasifikasi yang lebih tinggi daripada gasifier Lurgi standar dan, karenanya, rasio CO/CO2 dalam gas produk lebih tinggi dan kandungan CH4 lebih rendah. Komposisi gas tipikal berdasarkan volume adalah 2% hingga 3% CO2, 55% hingga 60% CO, 25% hingga 28% H2 dan 6% hingga 9% CH4. Suhu tinggi memberikan pemanfaatan uap yang lebih baik dan, oleh karena itu, jumlah air yang perlu dibersihkan dan diproses, jauh berkurang. Abu batubara diubah menjadi terak yang membentuk kaca yang tidak dapat larut saat dihilangkan. Ini membutuhkan viskositas terak yang rendah, yang diperoleh dengan menambahkan bahan fluks, biasanya batu kapur atau terak tanur sembur dasar (BF)

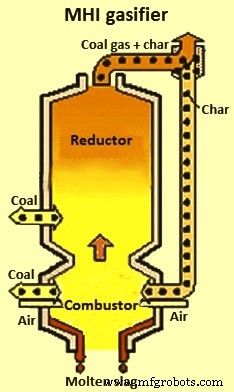

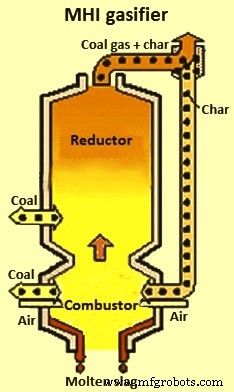

gasifier MHI – Gasifier Mitsubishi Heavy Industries (MHI) didasarkan pada gasifier terak yang ditiup udara Teknik Pembakaran dan dikembangkan bersama antara Teknik Pembakaran (dan pemilik selanjutnya) dan MHI. Ini memiliki sistem umpan kering, cocok untuk batubara peringkat rendah yang memiliki kadar air tinggi. Ini adalah gasifier terak tempat tidur entrained dua tahap yang ditiup udara menggunakan konstruksi dinding air membran. Gasifier ditunjukkan pada Gambar 10.

Gbr 10 MHI gasifier

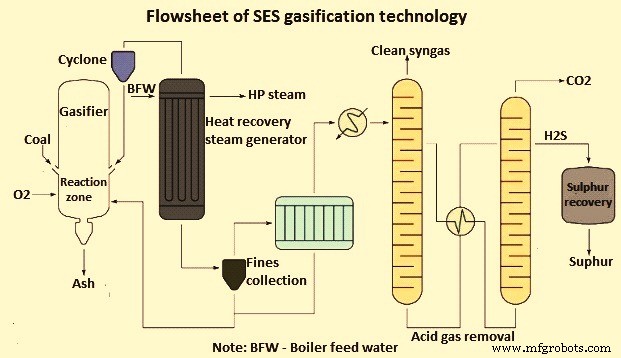

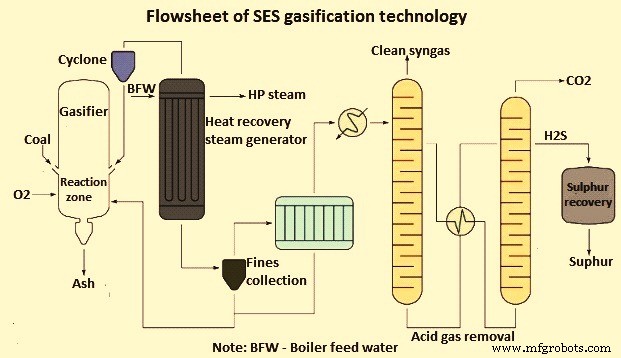

Teknologi gasifikasi Sistem Energi Sintesis

Synthesis Energy Systems (SES) memiliki lisensi eksklusif di seluruh dunia untuk teknologi gasifikasi U-Gas, yang merupakan sistem fluidized bed satu tahap dan yang dapat menyediakan syngas dengan nilai kalor rendah hingga menengah. Flowsheet teknologi gasifikasi SES diberikan pada Gambar 11. Teknologi gasifikasi SES sangat cocok untuk gasifikasi bahan bakar berkualitas rendah, termasuk semua jenis batubara.

Batubara kering dan giling diumpankan melalui lock-hopper ke dalam gasifier, yang difluidisasi dengan campuran uap dan O2. Gas reaktan ini dimasukkan di bagian bawah gasifier melalui jaringan distribusi, dan di pelabuhan pembuangan abu di tengah jaringan distribusi. Tempat tidur dipertahankan pada suhu mulai dari 840 derajat C sampai 1100 derajat C tergantung pada suhu pelunakan abu dalam bahan bakar. Pada kondisi seperti itu, konsentrasi partikel abu bahan bakar (kandungan mineral) di dalam gasifier meningkat sehingga mereka mulai menggumpal dan membentuk partikel yang lebih besar, yang secara selektif dihilangkan dari unggun terfluidisasi oleh gravitasi. Desain ini memungkinkan 95% atau lebih C bahan bakar menjadi gas.

Gbr 11 Flowsheet teknologi gasifikasi SES