Mengurangi partikulat keausan di gearbox pulverizer batubara

Oleh Ken Nicholas, direktur layanan pasar pelumasan, Schroeder Industries; Richard Winslow, insinyur utama senior, PacifiCorp – Pabrik Naughton; dan Ted Naman, koordinator teknis untuk pelumas dan gemuk industri, ConocoPhillips

Sebuah pembangkit listrik tenaga batu bara yang beroperasi di AS bagian barat mengalami masa pakai gearbox yang pendek dalam operasi penghancuran batu baranya. Oli roda gigi AGMA 6EP (ISO 320) yang direkomendasikan oleh OEM gagal memberikan pelumasan dan perlindungan yang memadai berdasarkan hasil analisis oli dan inspeksi kotak roda gigi setelah satu tahun beroperasi. Ini dikonfirmasi oleh logam aus yang berlebihan dan viskositas yang lebih rendah dalam laporan oli bekas. Analisis lebih lanjut dari oli roda gigi EP bekas menunjukkan penumpukan kontaminan partikulat yang berlebihan dalam pelumas dan penipisan paket aditif EP. Kontaminasi terutama terdiri dari kotoran/debu batu bara dan partikulat logam yang dihasilkan oleh keausan bantalan dan gigi gir, dan reaksi berantai dari keausan berlebihan terjadi.

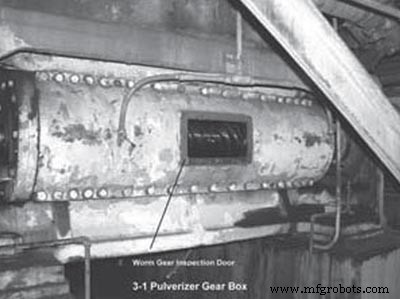

Deskripsi gearbox penghancur dan biaya pengoperasian

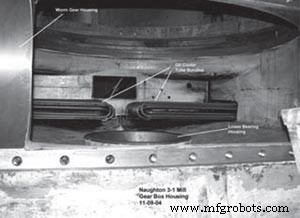

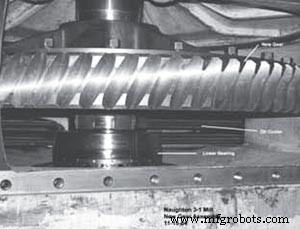

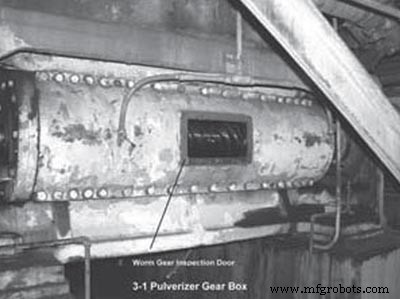

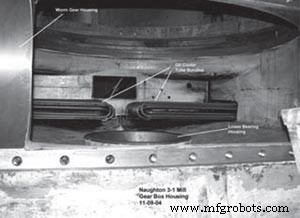

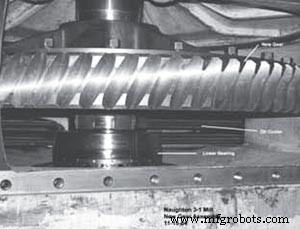

Desain gearbox pulverizer berasal dari awal 1960-an. Roda gigi cacing baja yang digerakkan oleh motor listrik besar 800 rpm menggerakkan roda gigi banteng perunggu yang terhubung langsung ke meja gerinda. Bak itu menampung 255 galon. Temperatur oli roda gigi dikendalikan oleh penukar panas berpendingin air integral. Oli roda gigi ISO 320 EP tanpa filter direkomendasikan oleh OEM gearbox untuk memberikan pelumasan pada perunggu pada roda gigi dan bantalan baja.

Meskipun desain gearbox ini kasar dan sederhana, biaya perawatan menjadi berlebihan dan interval pemadaman/perbaikan pemeliharaan tidak mendukung jadwal pembangkit listrik. Biaya perawatan tipikal dan interval untuk setiap gearbox pulverizer adalah sebagai berikut:

- Penggantian oli diperlukan setiap 12 bulan dengan biaya sebesar $5.000 untuk material dan tenaga kerja dan $20.000 hingga $50.000 dalam kehilangan produksi listrik, tipikal sebagian besar unit pembangkit listrik berbahan bakar batu bara dalam jangka waktu ini. Pabrik khusus ini memiliki 13 penghancur batu bara yang terpasang.

- Setelah 10 tahun beroperasi, roda gigi banteng perunggu diputar untuk memperlihatkan sisi muka gigi roda gigi yang belum dipakai. Ini membutuhkan waktu penyelesaian empat minggu, termasuk pekerjaan pemeliharaan, dengan biaya total $300.000 per unit.

- Setiap 20 tahun beroperasi, diperlukan pembangunan kembali gearbox secara menyeluruh. Suku cadang dan tenaga kerja untuk upaya ini melebihi $450.000 per girboks, dengan kehilangan produksi yang menelan biaya tambahan $250.000 per pulverizer.

Memutus reaksi berantai keausan

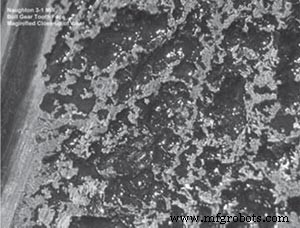

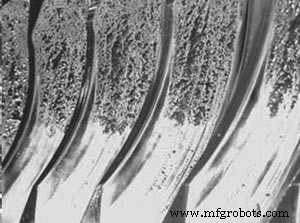

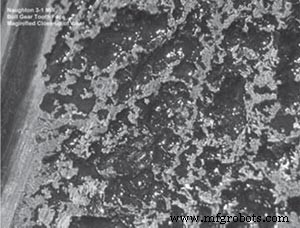

Analisis awal komponen yang aus menunjukkan bahwa permukaan gigi perunggu mengalami kontak geser dan spalling yang signifikan. Seiring waktu setelah perbaikan meningkat, keausan permukaan gigi perunggu menjadi lebih dan lebih signifikan. Personil pabrik mulai mencari sistem pelumasan yang lebih baik untuk memutus reaksi berantai keausan.

Personil pabrik menduga bahwa pola keausan pada permukaan gigi banteng perunggu dikaitkan dengan hal berikut:

- Pemuatan partikulat tinggi dari debu dan kotoran batubara di oli roda gigi

- Serangan kimia paket aditif EP selama operasi, kemungkinan besar karena aditif EP belerang-fosfor aktif pada roda gigi banteng perunggu, menghasilkan kadar tembaga yang tinggi dalam oli roda gigi

- Reaksi katalitik antara aditif oli roda gigi dan beberapa partikulat yang dihasilkan

Personil pabrik mulai mengatasi masalah ini di berbagai bidang:

- Cari metode untuk menyegel gearbox dengan lebih baik dari penyerapan partikulat (terutama debu batu bara)

- Metode/opsi filtrasi untuk oli roda gigi untuk menangkap partikulat dengan cepat dan menghasilkan partikulat aus

- Teknologi pelumas yang disempurnakan (baik minyak dasar maupun paket aditif) untuk memberikan interval perawatan yang diperpanjang tanpa penalti penggunaan energi

Penyelesaian masalah

Keberhasilan dicapai dalam bidang berikut dalam memutus reaksi berantai keausan:

Masukan partikel: Ini berhasil dikendalikan melalui penggunaan filter pengering nafas pada ventilasi gearbox dan dengan sangat memperhatikan segel meja gerinda. Kode Kebersihan ISO awal 23/21/18 (per ISO 4406-1999) dicapai dengan filtrasi nafas agresif seperti yang ditunjukkan pada Lampiran 1 di bagian bawah artikel ini. Upaya penghitungan partikulat sebelumnya tidak dapat menetapkan tingkat kebersihan ISO target karena tingkat partikulat yang sangat tinggi.

Metode filtrasi dan persyaratan pelanggan: Secara historis, kemampuan menyaring oli roda gigi ISO 320 dan 460 dalam lingkungan penghancuran batubara terbukti sangat sulit. Personil pabrik menentukan bahwa sistem filtrasi lingkar ginjal adalah salah satu opsi untuk menghilangkan kontaminan partikulat dari girboks pulverizer dan untuk mengatasi masalah keausan gir. Sistem filtrasi lingkar ginjal harus memiliki karakteristik sebagai berikut:

- Laju aliran yang memadai untuk menangani oli roda gigi dengan viskositas lebih tinggi

- Kapasitas menahan kotoran yang tinggi

- Perawatan rendah; perubahan filter tidak boleh lebih dari sekali per bulan dalam kondisi pengoperasian normal

- Kemampuan untuk menunjukkan pembersihan oli roda gigi dalam waktu satu minggu setelah perawatan dilakukan pada gearbox

- Terus bersihkan oli roda gigi dan pertahankan kode kebersihan target 18/15/11 per ISO 4406-1999

- Berikan titik pengambilan sampel sebelum dan sesudah penyaringan untuk evaluasi efektivitas filter

- Pemasangan pemasangan skid

- Lokasi hisap dan pembuangan dirancang untuk menghilangkan bahaya kebakaran, dan seluruh bak oli gearbox dibalik setiap 30 menit

- Ukuran skid filtrasi yang tidak mengganggu aktivitas pemeliharaan normal

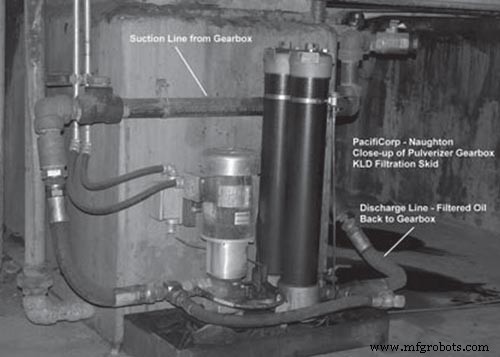

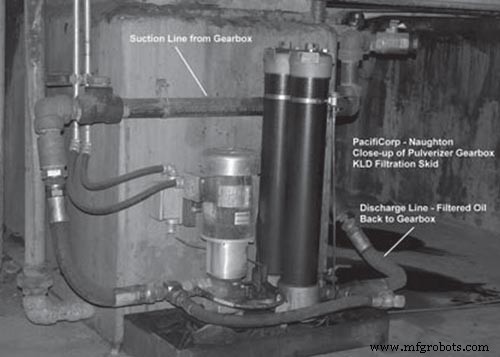

Gambar 1. Sistem Filtrasi Lingkaran Ginjal

Kemajuan dalam teknologi penyaringan

Teknologi filtrasi canggih untuk aplikasi ini ditentukan untuk tersedia untuk oli roda gigi berat yang akan memenuhi persyaratan di atas. Paket filtrasi loop ginjal off-line menggunakan efisiensi tinggi, kapasitas penahan kotoran tinggi, media filter sintetis dibeli dan dipasang. Paket menggunakan dua rumah filter yang dipasang secara seri, dengan elemen berukuran sama di kedua rumah seperti yang ditunjukkan pada Gambar 1.

Elemen filter yang awalnya direkomendasikan untuk instalasi percobaan diberi peringkat Beta 25=200 di tahap pertama dan Beta10=200 di tahap kedua. Aliran oli disalurkan oleh pompa baling-baling dengan kecepatan 10 galon per menit untuk oli roda gigi 460 centistoke (cSt) (2.500 SUS). Rentang suhu cairan sistem bervariasi dari yang terendah 65 derajat Fahrenheit (18 derajat Celcius) saat idle, hingga 130°F (54°C) selama pengoperasian normal. Paket filtrasi dipasang dengan saluran hisap yang masuk ke bank filter langsung dari dasar reservoir; outlet, atau saluran pembuangan yang disaring, disalurkan langsung ke bagian atas reservoir.

Kondisi elemen filter dipantau oleh pengukur tekanan diferensial yang dipasang pada setiap rumah filter dengan target 25 hingga 28 psig sebagai indikator pemuatan elemen; elemen diubah sebelum memungkinkan katup bypass internal untuk mulai membuka. Fitur lain dari paket filtrasi termasuk katup pengambilan sampel hulu dan hilir untuk memungkinkan pengambilan sampel oli roda gigi tanpa harus mematikan sistem.

Kemajuan dalam teknologi pelumasan

OEM merekomendasikan oli roda gigi AGMA 6EP (ISO 320) untuk gearbox pulverizer. Evaluasi pola keausan pada gigi roda gigi menunjukkan bahwa paket aditif EP dalam oli roda gigi ini terlalu aktif pada roda gigi banteng perunggu dan menyebabkan keausan dini sehubungan dengan kontaminan di gearbox. Analisis sampel oli roda gigi bekas mengkonfirmasi bahwa paket aditif EP sedang habis. Penipisan paket aditif EP ditentukan dari geser terus menerus dari perunggu pada roda gigi baja dan paparan suhu tinggi. Ini dikonfirmasi dengan citra termografi IR. Pemuatan kotoran dan partikulat yang sangat tinggi dikonfirmasi oleh Kode Kebersihan ISO, seperti yang ditunjukkan pada Lampiran 1. Jelas bahwa oli roda gigi EP yang direkomendasikan OEM tidak memberikan perlindungan yang memadai untuk roda gigi.

Berdasarkan temuan ini, dan setelah berkonsultasi dengan pemasok pelumas, diputuskan oleh semua pihak bahwa oli roda gigi sintetis AGMA 7 (ISO 460) paling baik melindungi gearbox dalam aplikasi ini. Tingkat viskositas yang lebih tinggi dan pelumasan yang ditingkatkan dari oli roda gigi sintetis ini, ditambah dengan bahan kimia aditif R&O, memberikan kekuatan lapisan oli yang lebih tinggi daripada yang direkomendasikan oleh OEM, dan akan memperpanjang masa pakai gearbox, dengan mempertimbangkan persyaratan suhu dan umur panjang gearbox . Sifat fisik oli roda gigi sintetik ditunjukkan pada Tabel 1:

Kelas ISO 460

AGMA Kelas 7

Kepadatan, lbs/gal 7,34

Titik Nyala (COC), °C (°F) 240 (465)

Titik Tuang, °C (°F) -29 (-20)

Viskositas,

cSt @ 40°C 460

cSt @ 100 °C 37,2

SUS @ 100 °F 2431

SUS @ 210 °F 181

Indeks Viskositas 123

Nomor Asam, ASTM D974, mg KOH/g 0,20

Korosi Tembaga, ASTM D130 1a

Uji Busa, Lulus ASTM D892

EP Empat Bola, ASTM D2783, Beban Las, kgf 315

Keausan Empat Bola, ASTM D4172, Diameter Bekas Luka, mm 0,40

Uji Gigi FZG, ASTM D5182, Lulus Tahap 12

Angka Curah Hujan, ASTM D91, ml 0,001

Uji Karat, ASTM D665 A&B Pass

Tabel 1. Sifat Fisik Oli Roda Gigi Sintetis ISO 460

Di masa lalu, personel pabrik telah mengevaluasi kelayakan penggunaan oli roda gigi sintetis di kotak roda gigi pulverizer, tetapi ditentukan bahwa pemuatan kotoran yang tinggi di kotak roda gigi membuat hal ini tidak ekonomis dengan seringnya penggantian oli. Namun, dengan peningkatan filtrasi yang sekarang tersedia, memberikan potensi masa pakai oli setidaknya tiga tahun, keekonomisan penggunaan oli roda gigi sintetis dapat dibenarkan. Oli roda gigi ISO 460 sintetis menawarkan beberapa manfaat termasuk:

- Peningkatan daya pompa pada suhu yang lebih rendah dan, oleh karena itu, peningkatan kemampuan filter

- Ketahanan oksidasi dan stabilitas termal yang lebih tinggi

- Kekuatan film lebih tinggi pada suhu tinggi dan rendah

- Masa pakai yang lebih lama dalam lingkungan yang bersih dan terfilter

Hasil operasional

Gearbox pulverizer dirombak dan semua komponen berputar utama diganti, kecuali roda gigi cacing baja. Gearbox dibersihkan dan dikeringkan dengan kain bebas serat sebagai bagian dari proses perbaikan. Cacing baja dan roda gigi banteng perunggu disejajarkan dengan presisi dan diberi tanda centang biru. Reservoir dibilas dengan oli mineral ISO 460 dan kemudian diisi dengan oli roda gigi sintetis ISO 460. Sampel oli roda gigi dasar diambil dari reservoir dan dianalisis untuk jumlah partikel per ISO 4406-1999. Hasil Kode Kebersihan ISO adalah 23/21/18. Gearbox pulverizer dimasukkan ke dalam layanan bersama dengan sistem filtrasi. Setelah tiga jam waktu berjalan, jumlah partikel dikurangi menjadi 21/19/11 seperti yang ditunjukkan pada Lampiran 1.

Setelah 48 jam waktu berjalan, pabrik memasang satu set elemen filter Beta 5=200 di setiap wadah untuk lebih mengurangi kontaminasi sistem dan mencapai target Kode Kebersihan ISO 18/15/11. Gearbox pulverizer dan sistem filtrasi terus berjalan selama dua minggu lagi dengan kondisi elemen dipantau menggunakan pengukur tekanan diferensial. Sebagai hasil dari penggunaan filter Beta 5=200 selama dua minggu ini, target Kode Kebersihan ISO 18/15/11 tercapai.

Masa pakai elemen filter juga dipantau selama instalasi percobaan; hasil menunjukkan bahwa media berkapasitas kotoran tinggi melebihi harapan, mengingat pembersihan awal sistem, ditambah masa pakai selama penggunaan berkelanjutan telah melampaui norma. Masa pakai rata-rata hingga saat ini, menggunakan media Beta 5=200 adalah satu tahun.

Gambar 2.

Selama instalasi percobaan, sampel minyak diambil dan dianalisis untuk sifat fisik dan kimia, jumlah partikel dan ferrografi analitis. Hasilnya menunjukkan keausan logam berkurang secara signifikan dan kebersihan oli tetap terjaga.

Kesimpulan

Mengingat keberhasilan instalasi awal ini, pembangkit listrik terus mencapai manfaat berikut dengan menggunakan oli roda gigi sintetis ISO 460 dan sistem filtrasi baru:

- Pelumasan roda gigi dan bantalan yang ditingkatkan secara signifikan

- Logam aus minimal hingga tidak ada di gearbox hingga saat ini berdasarkan laporan analisis oli

- Tidak ada peningkatan konsumsi energi motor penggerak karena menggunakan oli roda gigi sintetis dengan viskositas lebih tinggi. Beberapa pengukuran instrumentasi pabrik menunjukkan penurunan arus listrik motor sebesar 1 persen (motor 4160 VAC)

- Jumlah partikel dan ferrografi analitik kini menjadi opsi realistis untuk pemeliharaan prediktif/proaktif yang akurat.

- Masa pakai oli roda gigi diperpanjang dan memberikan manfaat tambahan berupa pengurangan biaya pembuangan dan pengurangan dampak lingkungan/pembentukan limbah oli.

- Masa pakai gearbox diperpanjang secara signifikan

- Waktu henti terkait kontaminasi dihilangkan

- Interval perawatan diperpanjang

- Sejak menerapkan peningkatan pelumas dan paket filtrasi pertama serta memantau hasilnya dengan cermat, pembangkit listrik telah membeli dan memasang unit kedua mereka

Penghargaan

- John Kinion dan personel pemeliharaan, Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

- Chris Tully, insinyur proyek, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

- Ken Knochel, layanan teknis, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Referensi

- ISO 4406:1999. Tenaga fluida hidrolik. Cairan. Metode pengkodean tingkat kontaminasi partikel padat

- ISO 16889:1999 Filter daya fluida hidrolik. Metode multipass untuk mengevaluasi kinerja filtrasi elemen filter

- Ivan Sheffield, Schroeder Industries, “Perubahan Filtrasi dan Kontaminasi – Mengalihkan Arah untuk Industri Filtrasi”. Pelumasan Mesin majalah, Januari 2005

Lampiran 1