Proses manufaktur

Proses Kriogenik Pemisahan Udara

Udara memiliki komposisi berbagai gas, di mana nitrogen (N2) dan oksigen (O2) secara kolektif mencapai sekitar 99,03% dari total volume sampel. Udara kering mengandung volume sekitar 78,08% nitrogen, sekitar 20,95% oksigen, dan sekitar 0,93% argon bersama dengan jejak sejumlah gas lain seperti hidrogen, neon, helium, kripton, xenon, dan karbon dioksida. Udara ambien dapat mengandung berbagai jumlah uap air (tergantung pada kelembaban) dan gas lain yang dihasilkan oleh proses alam dan aktivitas manusia. Oksigen dan nitrogen diproduksi melalui proses pemisahan udara, yang memerlukan pemisahan udara menjadi konstituennya. Gas langka seperti, misalnya, argon, kripton dapat diperoleh kembali sebagai produk sampingan dari proses pemisahan udara.

Pemisahan udara menjadi gas penyusunnya dilakukan melalui penerapan teknologi pemisahan udara tertentu. Ada berbagai teknologi pemisahan udara yang tersedia saat ini, masing-masing ditujukan untuk memanfaatkan atribut yang berbeda sehubungan dengan perbedaan sifat fisik antara gas penyusun udara. Dengan kata lain, teknologi pemisahan udara didasarkan pada kenyataan bahwa masing-masing gas penyusun udara memiliki sifat fisik yang berbeda dan karenanya, pemisahan udara diwujudkan melalui pemanfaatan sifat fisik seperti (i) membedakan ukuran molekul gas penyusunnya. , (ii) membedakan perbedaan laju difusi melalui bahan tertentu, (iii) preferensi adsorpsi yang dimiliki bahan khusus terhadap gas tertentu, dan (iv) perbedaan suhu didih dll.

Beberapa teknologi yang digunakan saat ini antara lain kriogenik, adsorpsi, proses kimia, membran polimer, dan membran transpor ion (ITM). Dari teknologi ini, teknologi pemisahan udara kriogenik berada dalam tahap matang dari siklus hidupnya, sehingga menjadikannya satu-satunya cara yang layak dari teknologi yang tersedia saat ini untuk produksi massal produk udara seperti oksigen, nitrogen, dan argon.

Teknologi pemisahan udara digunakan untuk produksi oksigen dan/atau nitrogen sebagai gas dan terkadang sebagai produk cair. Beberapa tanaman juga menghasilkan argon baik sebagai gas, atau cairan, atau keduanya. Semua proses pemisahan udara dimulai dengan kompresi udara. Semua pabrik pemisahan udara menggunakan teknologi berbasis non-kriogenik atau teknologi berbasis kriogenik. Pabrik pemisahan udara yang menggunakan teknologi pemisahan udara non-kriogenik menghasilkan produk oksigen atau nitrogen gas menggunakan proses pemisahan suhu sekitar. Tanaman ini menghasilkan oksigen yang biasanya 90% hingga 95,5% murni atau nitrogen yang biasanya 95,5% hingga 99,5% bebas oksigen. Pabrik pemisahan udara dapat menghasilkan lebih dari tiga kali lebih banyak nitrogen daripada oksigen, tetapi rasio produk nitrogen-terhadap-oksigen 1:1 hingga 1,5:1 biasanya dipertahankan.

Proses kriogenik pertama kali dikembangkan oleh Carl Von Linde pada tahun 1895 dan ditingkatkan oleh George Claude pada tahun 1900-an untuk menghasilkan oksigen dalam skala kecil untuk memenuhi kebutuhan berbagai proses industri seperti pengelasan, pemotongan, dan sebagai gas medis.

Pemisahan udara kriogenik pada skala industri dimulai pada awal abad ke-20 yang mendorong perkembangan metalurgi dan cabang industri lainnya yang sangat bergantung pada ketersediaan oksigen, nitrogen, dan terakhir argon. Pabrik pemisahan udara kriogenik (ASP) dicirikan oleh kualitas produk yang sangat baik, kapasitas besar, dan keandalan yang tinggi. Terlepas dari munculnya teknologi pemisahan udara lainnya, teknologi pemisahan udara cryogenics tetap menjadi teknologi dasar untuk produksi oksigen. Pabrik pemisahan udara kriogenik paling sering digunakan untuk menghasilkan produk gas dengan kemurnian tinggi. Namun, penggunaan teknologi ini dibatasi untuk aplikasi yang membutuhkan gas dalam jumlah tinggi biasanya di atas beberapa ratus ton gas yang dipisahkan per hari. Mereka dapat menghasilkan produk sebagai gas atau cairan.

Teknologi pemisahan udara kriogenik menggunakan perbedaan titik didih gas untuk pemisahannya. Hal ini didasarkan pada fakta bahwa berbagai gas penyusun udara memiliki titik didih yang berbeda dan dengan memanipulasi lingkungan terdekat dalam hal suhu dan tekanan, udara dapat dipisahkan menjadi komponen-komponennya. Titik didih oksigen pada tekanan 1 atmosfer dan 0 derajat C adalah minus 182,9 derajat C dan pada tekanan 6 atmosfer dan 0 derajat C adalah minus 160,7 derajat C. Titik didih nitrogen yang sesuai adalah minus 195,8 derajat C dan minus 176,6 derajat C, dan untuk argon masing-masing minus 185,8 derajat C dan minus 164,6 derajat C.

Pemisahan kriogenik adalah proses yang paling efektif ketika salah satu dari tiga kriteria harus dipenuhi yaitu (i) dibutuhkan oksigen dengan kemurnian tinggi (lebih tinggi dari 99,5%), (ii) dibutuhkan volume oksigen yang tinggi (lebih dari 100 ton oksigen / hari ), atau (iii) oksigen bertekanan tinggi diperlukan. Pemisah udara kriogenik membutuhkan waktu lebih dari satu jam untuk memulai. Selain itu, karena kriogenik dapat menghasilkan oksigen dengan kemurnian tinggi, aliran nitrogen limbah memiliki kualitas yang dapat digunakan. Hal ini dapat menambah keuntungan finansial yang cukup besar untuk proses yang terintegrasi dengan pabrik pemisahan udara kriogenik.

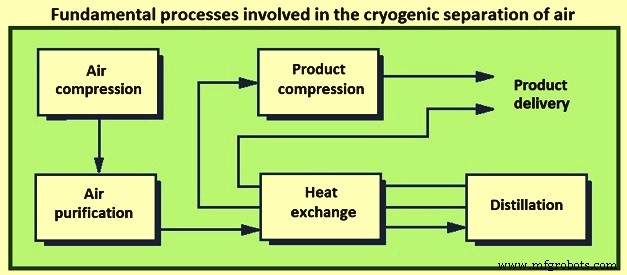

Pemisahan kriogenik udara menjadi gas penyusunnya melibatkan berbagai proses. Kombinasi dari proses-proses ini diperlukan di pabrik pemisahan udara kriogenik, yang paling mendasar adalah (i) kompresi udara, (ii) pemurnian udara, (iii) pertukaran panas, (iv) distilasi, dan (v) kompresi produk. Gambar 1 menunjukkan proses ini.

Gbr 1 Proses dasar yang terlibat dalam pemisahan kriogenik udara

Pabrik pemisahan udara kriogenik didasarkan pada proses pemisahan udara kriogenik. Proses dasar sejak komersialisasi pada awal abad ke-20, terus berkembang sebagai proses industri. Sejumlah besar variasi konfigurasi proses telah muncul, didorong oleh keinginan untuk menghasilkan produk gas tertentu dan campuran produk seefisien mungkin pada berbagai tingkat kemurnian dan tekanan yang diperlukan. Siklus proses pemisahan udara ini telah berkembang secara paralel dengan kemajuan dalam mesin kompresi, penukar panas, teknologi distilasi, dan teknologi gas expander.

Proses distilasi adalah inti dari keseluruhan proses karena melakukan pemisahan udara yang sebenarnya menjadi konstituennya. Produk udara diproduksi dengan kemurnian tertentu, yang didefinisikan sebagai rasio kuantitas produk udara murni 100% dengan kuantitas total produk udara pada output.

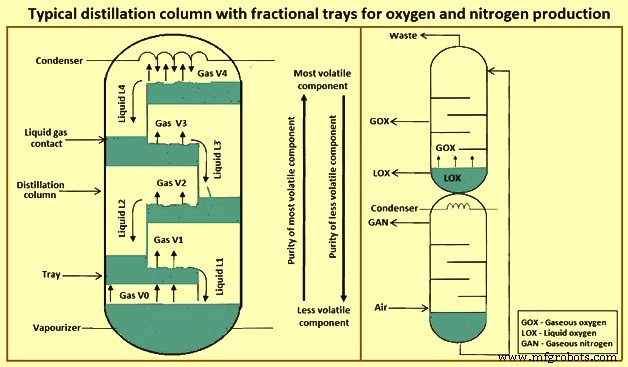

Dalam proses distilasi, nampan digunakan. Fungsi dasar baki adalah untuk memungkinkan kontak yang efisien dari cairan yang turun dan gas yang naik. Oleh karena itu, baki mengatur tahap untuk (i) pendinginan dan kondensasi parsial dari gas yang naik, dan (ii) pemanasan dan penguapan parsial dari cairan yang turun. Gambar 2 menunjukkan kolom distilasi khas dengan nampan distilasi fraksional. Kolom distilasi ini hanya memiliki satu vapourizer dan satu kondensor. Distilasi dimungkinkan oleh kontak cair-gas yang efisien dan ini dimungkinkan melalui kontak yang tepat antara cairan yang turun dan gas yang naik. Kemurnian masing-masing elemen yang paling mudah menguap dan kurang mudah menguap berbeda di setiap baki, dengan sisi bawah dan atas kolom distilasi menjadi dua ekstrem, yang juga merupakan tempat elemen murni diperoleh.

Gbr 2 Kolom distilasi tipikal dengan baki distilasi fraksional untuk produksi oksigen dan nitrogen

Gambar 2 menunjukkan bahwa baki menyediakan gas yang naik dengan resistensi tertentu, dan dengan demikian menciptakan penurunan tekanan. Penurunan tekanan harus sekecil mungkin karena berdampak signifikan pada konsumsi energi kompresor udara dan juga merupakan parameter penting dalam pengembangan teknologi baki. Pengemasan distilasi adalah teknologi lain yang digunakan dan, berbeda dengan baki distilasi fraksional, memastikan penurunan tekanan total yang jauh lebih kecil serta kontak cair-gas yang lebih baik.

Untuk menghasilkan oksigen diperlukan campuran cair oksigen dan nitrogen serta kolom yang dilengkapi dengan alat penguap di bagian bawah, sedangkan untuk memproduksi nitrogen diperlukan campuran gas oksigen dan nitrogen serta kolom yang dilengkapi dengan kondensor di bagian bawah. atas, diperlukan dan dalam proses ini, produk sampingan, kaya oksigen, juga diproduksi. Dengan menumpuk tesis dua jenis kolom di atas satu sama lain dan dengan mengarahkan cairan kaya oksigen, yang diperoleh di bagian bawah kolom nitrogen, ke bagian atas kolom oksigen dimungkinkan untuk menghasilkan oksigen dan nitrogen hanya dengan menggunakan kondensator. Ini ditunjukkan pada Gambar 2.

Cairan kaya oksigen memasuki bagian atas kolom distilasi atas, dan melalui distilasi, menghasilkan oksigen cair (LOX) di bagian bawah kolom yang sama. Penguapan LOX menjadi gas oksigen (GOX) diwujudkan melalui pertukaran panas yang terjadi antara gas nitrogen (GAN) di bagian atas kolom bawah dan LOX di bagian bawah kolom atas. Di bagian atas kolom atas produk limbah, yang terdiri dari campuran gas nitrogen dan oksigen, juga diproduksi.

Dalam praktiknya, fungsi kondensor dipenuhi oleh penukar panas yang memastikan bahwa panas yang tepat dibawa dari GAN ke LOX dan sebaliknya, untuk memungkinkan penguapan LOX dan kondensasi GAN, yang diperlukan untuk operasi terus menerus dari kolom distilasi. Dalam model ini kolom ditumpuk di atas satu sama lain, tetapi juga memungkinkan untuk menempatkannya berdampingan, seperti yang kadang-kadang dilakukan dalam praktik.

Proses pemisahan udara kriogenik adalah proses suhu rendah intensif energi yang memisahkan udara menjadi gas komponennya. Konsumsi energi pemisahan oksigen adalah peningkatan fungsi kemurnian oksigen. Biaya energi listrik adalah biaya operasi tunggal terbesar yang dikeluarkan di pabrik pemisahan udara. Biasanya dalam kisaran sepertiga atau dua pertiga dari biaya operasi yang terkait dengan produksi produk gas dan cair. Karena industri baja menggunakan gas oksigen, nitrogen, dan argon secara ekstensif, harga gas-gas ini mempengaruhi biaya produksi baja dan produk baja. Efisiensi energi ASP sangat dipengaruhi oleh rasio produksi oksigen dan nitrogen, yang dapat bervariasi tergantung pada kebutuhan.

Kerja minimal termodinamika pemisahan oksigen dari udara sama dengan 53,1 kWh / ton oksigen. Saat ini, ASP kriogenik terbaik yang dibangun dicirikan oleh konsumsi energi yang melebihi minimum termodinamika sekitar tiga kali lipat.

Kompleksitas proses pemisahan udara kriogenik, ukuran fisik peralatan, dan energi yang dibutuhkan untuk mengoperasikan proses bervariasi dengan jumlah produk gas dan cair, kemurnian produk yang dibutuhkan, dan tekanan pengiriman yang diperlukan. Pembangkit dengan produksi hanya gas nitrogen kurang kompleks dan membutuhkan daya yang lebih sedikit untuk beroperasi daripada pembangkit dengan produksi hanya gas oksigen. Produksi bersama kedua gas meningkatkan biaya modal dan efisiensi energi. Membuat gas-gas ini dalam bentuk cair membutuhkan peralatan tambahan dan lebih dari dua kali lipat jumlah daya yang dibutuhkan per unit gas yang dikirim.

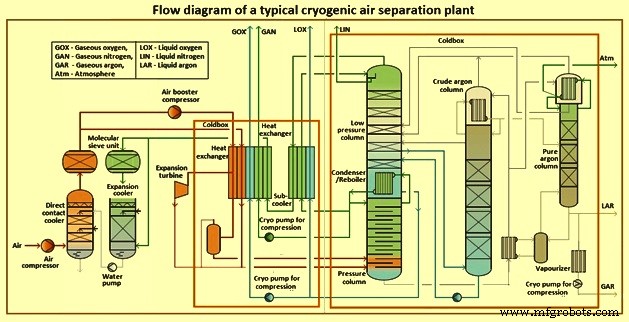

Produksi argon hanya ekonomis sebagai produk sampingan dengan oksigen. Memproduksinya dengan kemurnian tinggi menambah ukuran fisik dan kompleksitas pabrik pemisahan udara. Diagram alir dari pabrik pemisahan udara kriogenik ditunjukkan pada Gambar 3. Diagram alir menunjukkan hubungan timbal balik yang khas antara berbagai komponen pabrik. Namun, hubungan sebenarnya tergantung pada desain instalasi pemisahan udara yang dapat bervariasi untuk memenuhi persyaratan.

Gbr 3 Diagram alir dari pabrik pemisahan udara kriogenik biasa

Langkah-langkah dalam proses kriogenik pemisahan udara

Ada beberapa langkah dalam proses kriogenik pemisahan udara. Langkah pertama adalah menyaring, mengompresi dan mendinginkan udara yang masuk. Dalam sebagian besar kasus, udara dikompresi antara 5 MPa dan 8 MPa tergantung pada campuran produk dan tekanan produk yang dibutuhkan. Pada langkah ini udara terkompresi didinginkan dan sebagian besar uap air di udara masuk dikondensasikan dan dikeluarkan saat udara melewati serangkaian pendingin antar tahap ditambah pendingin setelah tahap akhir kompresi.

Langkah kedua terdiri dari penghilangan pengotor, khususnya, tetapi tidak terbatas pada, sisa uap air ditambah karbon dioksida (CO2). Komponen-komponen ini dikeluarkan untuk memenuhi spesifikasi kualitas produk dan sebelum udara memasuki bagian penyulingan pabrik. Ada dua pendekatan dasar untuk menghilangkan uap air dan CO2. Mereka adalah (i) unit saringan molekuler (ii) penukar pembalik. Sebagian besar pabrik pemisahan udara baru menggunakan unit pra-pemurnian saringan molekuler untuk menghilangkan uap air dan CO2 dari udara yang masuk. Penukar terbalik untuk menghilangkan uap air dan CO2 lebih hemat biaya untuk pabrik yang lebih kecil. Pada pabrik yang menggunakan penukar panas balik, pendinginan umpan udara tekan dilakukan dalam dua set penukar panas aluminium brazing. Saat membalikkan penukar panas digunakan, unit penyerapan dingin dipasang untuk menghilangkan semua hidrokarbon.

Langkah ketiga adalah perpindahan panas tambahan terhadap produk dan aliran gas buang untuk membawa aliran udara ke suhu kriogenik (- 185 derajat C). Pendinginan ini dilakukan dalam penukar panas aluminium brazing yang memungkinkan pertukaran panas antara umpan udara yang masuk dan produk dingin dan aliran gas buang yang meninggalkan proses pemisahan. Selama pertukaran panas, aliran gas yang keluar dihangatkan hingga mendekati suhu udara sekitar. Memulihkan pendinginan dari aliran produk gas dan aliran limbah meminimalkan jumlah pendinginan yang akan diproduksi oleh pabrik. Suhu yang sangat dingin yang dibutuhkan untuk distilasi kriogenik diciptakan oleh proses pendinginan yang mencakup perluasan satu atau lebih aliran proses bertekanan tinggi.

Tahap keempat adalah proses destilasi yang memisahkan udara menjadi produk yang diinginkan. Untuk membuat oksigen, sistem distilasi menggunakan dua kolom distilasi yang disusun secara seri, yang biasa disebut kolom bertekanan tinggi dan kolom bertekanan rendah. Tanaman nitrogen hanya dapat memiliki satu kolom, meskipun banyak yang memiliki dua kolom. Nitrogen meninggalkan bagian atas setiap kolom distilasi sementara oksigen keluar dari bagian bawah. Oksigen tidak murni yang dihasilkan di kolom awal (tekanan lebih tinggi) dimurnikan lebih lanjut di kolom kedua yang bertekanan lebih rendah. Argon memiliki titik didih yang mirip dengan oksigen dan lebih disukai tetap dengan oksigen. Jika diperlukan oksigen murni yang tinggi maka argon harus dihilangkan. Penghapusan argon terjadi pada titik di kolom tekanan rendah di mana konsentrasi argon berada pada tingkat tertinggi. Argon, yang dihilangkan, biasanya diproses dalam kolom distilasi argon mentah 'menarik' tambahan yang terintegrasi dengan fasilitas pemurnian argon kolom tekanan rendah. Produk gas dingin dan argon mentah dapat dibuang, diproses lebih lanjut di lokasi, atau dikumpulkan sebagai cairan, atau diuapkan untuk menghasilkan argon gas.

Aliran limbah yang muncul dari kolom pemisahan udara dialirkan kembali melalui penukar panas ujung depan. Saat mereka dihangatkan hingga mendekati suhu lingkungan, mereka mendinginkan udara yang masuk. Pertukaran panas antara aliran umpan dan produk meminimalkan beban pendinginan bersih di pabrik dan karenanya konsumsi energi.

Pendinginan diproduksi pada tingkat suhu kriogenik untuk mengkompensasi kebocoran panas ke dalam peralatan dingin dan untuk pertukaran panas yang tidak sempurna antara aliran gas yang masuk dan keluar. Dalam siklus pendinginan pabrik pemisahan udara, satu atau lebih aliran bertekanan tinggi (yang dapat berupa udara masuk, nitrogen, gas buang, gas umpan, atau gas produk, tergantung pada jenis pabrik) dikurangi tekanannya, yang mendinginkan aliran . Untuk memaksimalkan pendinginan dan efisiensi energi pembangkit, pengurangan tekanan (atau ekspansi) dilakukan di dalam expander (suatu bentuk turbin). Menghapus energi dari aliran gas mengurangi suhu lebih dari dalam kasus dengan ekspansi sederhana di katup. Energi yang dihasilkan oleh expander digunakan untuk menggerakkan kompresor proses, generator listrik, atau perangkat konsumsi energi lainnya.

Produk gas biasanya meninggalkan kotak dingin (bejana berinsulasi yang berisi kolom distilasi dan peralatan lain yang beroperasi pada suhu yang sangat rendah) pada tekanan yang relatif rendah, seringkali lebih dari satu atmosfer (absolut). Secara umum, semakin rendah tekanan pengiriman, semakin tinggi efisiensi proses pemisahan dan pemurnian. Gas produk kemudian dikompresi dalam kompresor sampai tekanan yang dibutuhkan oleh gas produk untuk penggunaannya.

Bagian dari proses pemisahan udara kriogenik yang beroperasi pada suhu yang sangat rendah (misalnya kolom distilasi, penukar panas, dan perpipaan interkoneksi dingin) harus diisolasi dengan baik. Barang-barang ini terletak di dalam 'kotak dingin' yang disegel (dan dibersihkan dengan nitrogen) yang merupakan struktur yang relatif tinggi yang berbentuk persegi panjang atau bulat pada penampang. Kotak dingin dikemas dengan wol batu untuk memberikan insulasi dan meminimalkan arus konveksi. Tergantung pada jenis dan kapasitas pabrik, cold box dapat berukuran 2 meter hingga 4 meter di samping dan memiliki ketinggian 15 meter hingga 60 meter.

Produksi argon

Argon murni biasanya dihasilkan dari argon mentah melalui proses multi-langkah. Pendekatan tradisional adalah penghilangan dua hingga tiga persen oksigen yang ada dalam argon mentah dalam unit 'de-ox'. Unit-unit kecil ini secara kimiawi menggabungkan oksigen dengan hidrogen dalam bejana yang mengandung katalis. Air yang dihasilkan mudah dihilangkan (setelah pendinginan) dalam pengering saringan molekuler. Aliran argon bebas oksigen kemudian diproses dalam kolom distilasi 'argon murni' untuk menghilangkan sisa nitrogen dan hidrogen yang tidak bereaksi.

Kemajuan dalam teknologi distilasi kolom-terpadu telah menciptakan opsi produksi argon kedua, pemulihan argon kriogenik total yang menggunakan kolom distilasi yang sangat tinggi (tetapi berdiameter kecil) untuk membuat pemisahan argon / oksigen menjadi sulit. Jumlah argon yang dapat diproduksi oleh tanaman dibatasi oleh jumlah oksigen yang diproses dalam sistem distilasi ditambah sejumlah variabel lain yang mempengaruhi persentase perolehan kembali. Ini termasuk jumlah oksigen yang dihasilkan sebagai cairan dan kemantapan kondisi operasi pabrik. Karena rasio alami gas di udara, produksi argon tidak dapat melebihi 4,4% dari laju umpan oksigen berdasarkan volume, atau 5,5% berat.

Produksi produk cair

Ketika produk cair diproduksi di pabrik pemisahan udara kriogenik maka biasanya unit pendingin tambahan ditambahkan ke (atau diintegrasikan ke) pabrik pemisahan udara dasar. Unit ini disebut liquefier dan menggunakan nitrogen sebagai fluida kerja utama. Kapasitas liquefier dapat berkisar dari sebagian kecil dari kapasitas pabrik pemisahan udara hingga kapasitas produksi maksimum untuk oksigen ditambah nitrogen dan argon dari pabrik pemisahan udara.

Siklus proses dasar yang digunakan dalam liquefier tidak berubah selama beberapa dekade. Pencair tipikal mengambil nitrogen bertekanan dan suhu sekitar, mengompresnya, mendinginkannya, dan kemudian memperluas aliran bertekanan tinggi untuk menghasilkan pendinginan. Perbedaan mendasar antara liquefier yang lebih baru dan yang lebih lama adalah bahwa peringkat tekanan operasi maksimum penukar panas kriogenik telah meningkat karena teknologi manufaktur penukar panas kriogenik telah meningkat. Pencair baru biasanya dapat lebih hemat energi daripada yang dibuat tiga puluh tahun yang lalu jika menggunakan tekanan siklus puncak yang lebih tinggi dan ekspander dengan efisiensi yang lebih tinggi.

Proses manufaktur

Proses Peleburan Elektroslag Peleburan kembali elektroslag (ESR) adalah nama singkatan yang diberikan untuk peleburan kembali elektroda dan proses pemurnian sekunder elektroslag. Ini adalah proses pembuatan baja sekunder yang digunakan untuk peleburan kembali dan pemurnian baja dan paduan khusus y

Kontrol Proses dari Proses Teknologi Proses teknologi terdiri dari penanganan, pengerjaan, pemurnian, penggabungan, dan manipulasi bahan dan cairan untuk menghasilkan produk akhir yang menguntungkan. Proses ini bisa menjadi proses yang tepat, menuntut, dan berpotensi berbahaya. Perubahan kecil dal

A Ketika kita berbicara tentang pengelasan tiba-tiba muncul gambaran di benak kita bahwa itu adalah proses penyambungan dua bagian logam. Tetapi untuk lebih memahami topik ini, pengelasan tidak terbatas pada logam dan keramik saja, tetapi juga digunakan dalam industri plastik untuk tujuan yang sama

Hari ini kita akan belajar tentang proses pengelasan busur dan jenisnya. Pengelasan busur adalah salah satu jenis pengelasan yang terkenal digunakan dalam pekerjaan industri untuk bergabung dengan logam. Ini adalah salah satu jenis pengelasan fusi di mana logam dilebur bersama untuk membentuk sambun