Tar Batubara dan Proses Penyulingannya

Ter Batubara dan Proses Penyulingannya

Tar batubara, juga dikenal sebagai tar mentah, adalah produk sampingan yang dihasilkan selama karbonisasi suhu tinggi batubara kokas untuk produksi kokas metalurgi dalam oven kokas produk sampingan. Ini adalah cairan hitam, kental, kadang-kadang semi-padat, dengan bau aneh, yang terkondensasi bersama dengan 'gas-liquor' (minuman keras amoniak) berair, ketika produk volatil dari karbonisasi batubara kokas didinginkan. Sifatnya asam dan tidak larut dalam air. Ini terutama terdiri dari campuran kompleks hidrokarbon aromatik cincin kental. Ini dapat mengandung senyawa fenolik, basa nitrogen aromatik (N2) dan turunan alkilnya, serta hidrokarbon parafin dan olefin.

Dalam proses karbonisasi batubara, konstituen tar keluar dari oven kokas dalam bentuk uap, dengan sedikit karbon bebas padat (C) dalam keadaan sangat halus. Tar diendapkan dalam saluran hidrolik, dalam kondensor, dan scrubber, dll., dalam keadaan cair, pada saat yang sama ketika cairan amoniak terbentuk. Tar yang terbentuk di pipa hidrolik, tentu saja, lebih buruk dalam produk yang lebih mudah menguap daripada yang terbentuk di kondensor dan scrubber, dan akibatnya jauh lebih tebal daripada yang terakhir.

Hasil normal tar batubara selama proses karbonisasi batubara adalah sekitar 4%. Tar batubara biasanya memiliki berat jenis di kisaran 1,12 hingga 1,20, tetapi secara luar biasa bisa mencapai 1,25. Itu tergantung pada suhu karbonisasi. Berat jenis tar yang lebih rendah umumnya diproduksi ketika suhu karbonisasi rendah digunakan. Viskositas tar terpengaruh sama. Tar yang lebih berat mengandung benzol yang lebih sedikit daripada tar yang lebih ringan, dan lebih banyak karbon tetap. Sifat bahan baku dan suhu karbonisasi mempengaruhi komposisi kimia, dan oleh karena itu, kualitas tar.

Tar batubara mengandung lebih dari 348 jenis senyawa kimia yang sangat berharga. Mereka adalah senyawa aromatik (benzena, toluena, xilena, naftalena, dan antrasena dll), senyawa fenolik (fenol, kresol, xylenol, katekol, dan resorsinol, dll), senyawa nitrogen heterosiklik (piridin, kuinolin, isoquinolin, dan indol, dll), dan senyawa oksigen heterosiklik (dibenzofuran, dll), yang semuanya telah digunakan sebagai bahan baku atau bahan antara di berbagai industri kimia (sebagai anti-oksidan, anti-septik, resin, bahan pelembut dalam industri plastik, cat, parfum, dan obat-obatan dll.).

Dengan mengacu pada pengaruh suhu karbonisasi pada pembentukan tar, ditemukan bahwa yang dihasilkan pada suhu rendah menghasilkan distilasi, selain fenol dari seri asam karbol, fenol dari seri yang berbeda agak kurang asam dalam perilaku dan mungkin dari jenis creosol dan guaiacol. Juga, ada hasil yang lebih kecil dari naftalena dan hidrokarbon benzena, dan persentase besar hidrokarbon dari seri parafin dan olefin. Alih-alih sebagian besar N2 terjadi dalam bentuk basa piridin, N2 muncul dalam bentuk anilin dan homolognya. Jumlah C gratis juga kecil. Di sisi lain, tar suhu tinggi, yaitu, yang diproduksi pada panas tinggi karbonisasi batubara, menghasilkan pada distilasi hanya jejak hidrokarbon parafin, hidrokarbon yang mendominasi adalah seri benzena, naftalena dan antrasena. N2 terjadi terutama dalam bentuk basa piridin, dan fenol terutama terdiri dari asam karbol dan homolognya. Persentase C gratis umumnya tinggi.

Tar batubara yang biasanya dapat disuling pada tekanan atmosfer mendidih hingga sekitar 400 derajat C dan terutama mengandung hidrokarbon aromatik. Ini termasuk (dalam urutan fraksi distilasi) (i) benzena, toluena dan isomer xilena, tri- dan tetra-metilbenzena, indena, hidrinden (indane), dan kumaron, (ii) senyawa polar, termasuk asam tar (fenol dan kresol) dan basa tar (piridin, pikolin (metil-piridin) dan lutidin (di-metil-piridin), (iii) naftalena, terkontaminasi dengan tio-naftena, indena dan senyawa lain dalam jumlah kecil namun signifikan, (iv) metil- isomer naftalena, (v) bifenil, acenaphthene dan fluorene, (vi) antrasena dan fenantrena, dan (vii) pirena dan fluoranten.

Tar juga secara mekanis menahan sejumlah air tertentu (rata-rata sekitar 4%), yang sangat tidak menyenangkan selama proses penyulingan karena menyebabkan 'benturan' dan karenanya, harus dihilangkan terlebih dahulu dengan pengendapan lama di pemisah (decanter tar ), sebaiknya pada suhu yang sedikit lebih tinggi, yang membuat tar lebih cair. Air yang naik ke atas dibuang secara normal.

Dehidrasi tar batubara

Salah satu kesulitan terbesar yang dihadapi selama distilasi tar adalah eliminasi air, yang hadir dalam berbagai proporsi. Tar umumnya dibiarkan mengendap di tangki besar, dari bawahnya dipompa ke dalam pabrik penyulingan tar. Dengan demikian kadar airnya berkurang hingga di bawah 5%. Beberapa tar bahkan tidak dapat dibebaskan sebagian dari air dengan cara ini, karena emulsi terbentuk, dan tidak ada pemisahan yang terjadi bahkan setelah lama berdiri. Tar air yang tinggi ini umumnya mengandung persentase besar C bebas, dan kesulitan yang dialami oleh setiap individu tar dalam memisahkan air hanya dengan pengendapan hampir dapat dianggap sebagai ukuran kandungan C bebasnya. Biaya penyulingan air biasanya sangat besar.

Dehidrasi tar juga dapat dilakukan dengan cara mekanis tetapi pemisahan mekanis tidak banyak berguna kecuali jika jumlah kecil harus ditangani. Sentrifugasi juga dapat digunakan untuk memisahkan tar dan cairan, dan perbedaan berat jenis membuat proses ini sangat layak. Campuran dimasukkan ke dalam mesin di sekitar 50 derajat C, dan tar, yang lebih berat, dengan cepat pergi ke pinggiran mesin, minuman keras yang tersisa di bagian dalam. Kedua cairan ditarik oleh pipa yang dimasukkan ke dalam massa berputar pada kedalaman yang sesuai. Tar sehingga dehidrasi mengandung kurang dari 1% air. Metode ini dapat sangat efektif digunakan secara efektif dengan campuran tar air yang diemulsi.

Metode kimia pemisahan telah dicoba, tetapi tidak satupun dari mereka yang praktis penting. Dalam salah satu metode tersebut, tar berair diolah dengan asam kromat dan asam sulfat, ketika panas yang dihasilkan selama oksidasi tersuling tanpa buih air dan nafta.

Praktik universal adalah memanaskan tar berair baik dengan uap hidup, atau gulungan uap, atau api. Uap hidup di masa lalu telah digunakan cukup banyak untuk distilasi primer tar, tetapi sekarang jarang digunakan. Dalam kasus ini, tentu saja, uap super panas digunakan, dan bersama dengan air beberapa nafta yang lebih mudah menguap disuling, meninggalkan tar tebal yang berguna untuk pekerjaan jalan, pernis, pelapis atap, dll.

Rencana yang biasanya diadopsi dalam metode penyulingan tar sebelumnya untuk pemisahan air adalah dengan mengisi ter hingga ketinggian tertentu, dan menghangatkan isinya hingga hampir 100 derajat C, ketika air mulai mendidih. Pada tahap ini penembakan dihentikan, dan jika perlu, cairan dibiarkan mengendap untuk waktu yang singkat. Ditemukan bahwa hampir semua air sekarang telah terpisah, membentuk lapisan di atas tar. Sebuah ayam kecil dipasang di sisi penyulingan pada ketinggian yang tepat, sehingga sebagian besar air dapat mengalir keluar. Hasil yang lebih baik diperoleh jika pipa ayun dilengkapi dengan batang penaik dan penurun yang terhubung dengannya dan menonjol keluar dari bagian atas mesin diam melalui kelenjar. Dengan cara ini, sebagian besar air dapat dipisahkan sehingga jumlah yang diperlukan untuk didistilasi sedikit.

Proses penyulingan

Proses distilasi fraksional digunakan untuk destilasi tar batubara. Distilasi fraksional tar mengacu pada proses pemisahan komponen dalam campuran kimia dengan memanfaatkan perbedaan titik didihnya. Distilasi tar batubara dilakukan terutama untuk menghasilkan benzols, nafta, kreosot, naftalena, antrasena, asam karbol dan kresilat, piridin dan pitch.

Tujuan distilasi tar adalah untuk (i) mendehidrasi tar di kolom dehidrasi, (ii) menghilangkan pitch dari ter dehidrasi di kolom pitch dan (iii) memisahkan minyak tar di kolom fraksinasi. Karena kualitas tar batubara tergantung pada proses karbonisasi batubara dan karena ada sejumlah besar senyawa kimia yang tersedia di tar batubara, desain dan komposisi pabrik penyulingan tar bervariasi dengan jenis tar dan senyawa yang diperlukan untuk disuling. Oleh karena itu, sangat jarang kedua pabrik penyulingan tar yang persis sama.

Fraksi tar batubara yang berbeda dapat diperoleh kembali dengan distilasi. Proses distilasi memberikan berbagai produk kimia yang berharga. Residu distilasi adalah pitch tar batubara, yang diproses lebih lanjut menjadi pitch tar batubara dengan sifat kimia dan fisik yang diinginkan. Tujuan utama dari proses distilasi tar batubara adalah untuk menghasilkan sejumlah produk asam tar dari tar mentah.

Jumlah fraksi, dan ukuran fraksi, dll., yang harus dihilangkan ketika tar disuling bergantung pada banyak faktor. Kualitas tar memainkan peran besar. Juga, jenis tanaman yang tersedia untuk penyulingan merupakan faktor penting. Nilai pasar produk juga penting.

Biasanya, perbedaan titik didih fraksi yang berbeda digunakan untuk ekstraksinya. Ketika tar dipanaskan untuk mengekstraksi berbagai komponen tar maka ekstraksi yang terjadi dijelaskan di bawah ini.

Umumnya fraksi pertama yang diekstraksi mengandung cairan amoniak, dan nafta, yang merupakan campuran dari benzena, toluena, xilena, dan piridin. Kisaran titik didih adalah dari 80 derajat C hingga sekitar 140 derajat C, dan kisaran berat jenis adalah 0,87 hingga 0,95. Jumlah air tergantung pada jumlah dalam tar asli, dan apakah sebagian telah dikeluarkan sebelum distilasi. Ini memisahkan dengan mudah dari nafta, dan ditarik dari bawah, dan dikirim langsung ke pabrik amonia.

Diperlukan kehati-hatian yang baik dalam mengeluarkan fraksi pertama, karena buih sangat umum terjadi, terutama pada tar dengan kandungan C bebas yang tinggi. Titik ketika bahaya ini dilewati dapat dengan mudah diperhatikan oleh suara bising yang terdengar di dalam keheningan, yang dikenal sebagai 'kerincingan'. Ketika hampir semua air mati, butiran-butiran air mengembun di bagian dalam bagian atas penyuling dan kadang-kadang jatuh kembali ke cairan panas di bawah, untuk segera berubah menjadi uap lagi dengan kekuatan yang hampir meledak, dengan suara berderak yang dihasilkan.

Fraksi kedua dikenal sebagai fraksi minyak ringan yang mendidih dari sekitar 140 derajat C hingga 200 derajat C. Ini memiliki kisaran berat jenis sekitar 0,95 hingga 1. Ini mengandung hidrokarbon yang lebih tinggi dari seri benzena seperti mesitylene, cumenes, beberapa naftalena, juga fenol, dan homolog piridin yang lebih tinggi. Di banyak pabrik penyulingan, fraksi ini tidak dipisahkan, tetapi campuran fraksi pertama dan kedua dihilangkan bersama.

Fraksi ketiga dikumpulkan murni untuk mendapatkan fenol dalam keadaan terkonsentrasi mungkin, dan akibatnya disebut minyak karbol atau fraksi minyak tengah. Mendidih antara 200 derajat C dan 240 derajat C dan memiliki berat jenis 1 hingga 1,025, dan mengandung fenol, kresol dan asam hidroksil yang lebih tinggi, banyak naftalena dan hidrokarbon kreosot. Dalam distilasi fraksi ini, perhatian besar diperlukan untuk melihat bahwa air kondensor cukup panas, sehingga kristalisasi naftalena tidak terjadi di dalam gulungan. Air dingin harus dimatikan di tengah fraksi kedua, dan jika air pendingin tidak cukup cepat hangat, uap harus diubah ke kondensor.

Fraksi minyak karbol ini tidak dipisahkan, ketika tar mengandung jumlah yang terlalu kecil. Kadang-kadang ditemukan lebih ekonomis untuk mendistilasi ulang fraksi kreosot.

Fraksi keempat dikenal sebagai fraksi minyak kreosot. Ini adalah yang terbesar dari semua fraksi dan mengandung naftalena dan minyak berat, yang merupakan hidrokarbon aromatik dengan kandungan C dan hidrogen (H2) yang tinggi, dan kresol dan homolog fenol lainnya. Titik didih berkisar antara 240 derajat C hingga 280 derajat C, dan berat jenis berkisar antara 1,025 hingga 1,065.

Fraksi kelima ditandai dengan warna khasnya, dan karenanya disebut fraksi minyak hijau, minyak kuning, atau minyak antrasena. Berat jenisnya adalah 1,065 hingga 1,1, dan titik didihnya berkisar dari 280 derajat C ke atas hingga akhir distilasi. Ini masih mengandung hidrokarbon aromatik yang lebih tinggi, antrasena, fenantrena, juga karbazole dll.

Banyak upaya telah dilakukan untuk sebagian besar meningkatkan jumlah fraksi yang diambil dari tar dengan gagasan untuk mengisolasi produk dengan lebih baik. Semua ini telah gagal, karena distilat yang diperoleh tidak lebih murni, sehingga banyak campuran azeotropik kompleks yang terbentuk. Sekali lagi, tidak ada yang disimpan, karena banyak fraksi harus dicampur kembali untuk perawatan di proses selanjutnya.

Pabrik penyulingan tar

Seperti yang dinyatakan sebelumnya, desain dan komposisi pabrik penyulingan tar tergantung pada jenis tar yang akan disuling dan senyawa yang akan diekstraksi. Oleh karena itu, desain dan komposisi pabrik penyulingan tar berbeda dari satu lokasi ke lokasi lainnya. Saat ini, pabrik penyulingan tar yang khas dijelaskan di bawah ini.

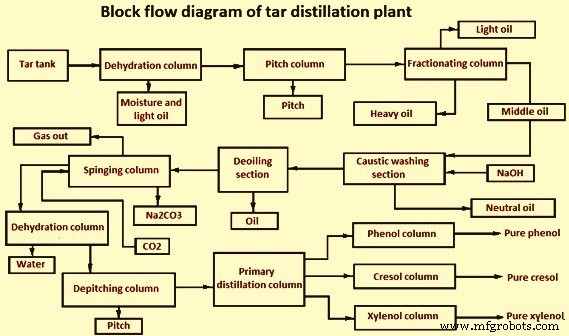

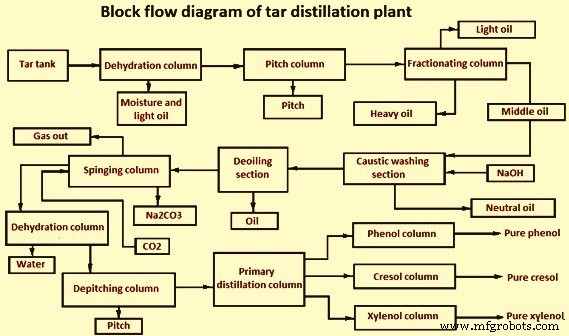

Ini terdiri dari bagian yang berbeda yaitu (i) bagian distilasi tar, (ii) bagian pencucian kaustik, (iii) bagian penghilangan minyak, (iv) bagian pegas, dan (v) bagian recasting. Diagram blok dari pabrik penyulingan tar ini diberikan pada Gambar 1.

Gbr 1 Blok diagram alir dari pabrik penyulingan tar biasa

Tar mentah yang disimpan pada suhu tinggi di tangki penyimpanan ditarik melalui filter tar mentah dan dicampur dengan soda kaustik (NaOH) yang dipompa dari tangki kaustik dengan pompa dosis. Campuran dipompa melalui penukar uap tar dan pemanas awal yang dipanaskan dengan uap ke bagian bawah kolom dehidrasi. Dalam kolom tar mentah dikontakkan dengan aliran tar dehidrasi panas yang relatif besar. Campuran air dan minyak azeotropik diuapkan dan naik ke bagian atas kolom dan dikondensasi dalam kondensor minyak ringan. Sebagian dari minyak ringan azeotropik dikirim kembali ke kolom sebagai refluks dan sebagian lagi dikirim ke kolom distilasi azeotropik. Fraksi bawah kolom dehidrator dipompa dengan kecepatan tinggi melalui economizer pipa dan dipanaskan. Fraksi bawah ini adalah tar dehidrasi, yang sebagian dikirim kembali ke bagian bawah kolom.

Dalam kolom pitch tar dehidrasi dicampur dengan aliran pitch sirkulasi panas yang relatif besar. Minyak yang lebih mudah menguap dalam tar diuapkan dan naik melalui kolom. Stripping stream diinjeksikan ke dalam kolom untuk menjalankan operasi. Pitch mentah diambil dari bagian bawah kolom dengan pompa sirkulasi pitch dan dipanaskan oleh pemanas pipa. Sebagian dari pitch ini ditempatkan di bagian atas kolom untuk kontak dengan tar dehidrasi.

Bagian yang mudah menguap bersama dengan uap pengupasan diperoleh kembali dari kolom pitch dan dipisahkan menjadi fraksi minyak ringan dan air, fraksi minyak tengah, dan fraksi minyak berat. Fraksi minyak ringan dan air bergabung dengan aliran yang sama dari atas kolom dehidrasi dan dikirim ke kondensor minyak ringan dan kemudian ke dekanter. Minyak tengah mengalir secara gravitasi melalui pendingin minyak tengah baik ke tangki penyangga minyak tengah atau langsung ke bejana pencampur di bagian pencucian kaustik. Minyak tengah dapat dipindahkan dari tangki penyangga ke bagian kaustik sesuai kebutuhan.

Minyak tengah dari bagian destilasi tar dikontakkan counter saat ini dengan aliran larutan NaOH 10%. Sistem ini terdiri dari tiga bejana pencampur dan tiga separator yang ditempatkan secara bergantian. Minyak tengah, yang dihilangkan asam tarnya, mengalir secara gravitasi dari atas separator ke tangki tengah. Larutan kaustik, yang terutama merupakan larutan natrium fenolat, setelah bersentuhan dengan minyak mengalir secara gravitasi dari dasar pemisah ke tangki fenolat.

Larutan natrium fenolat mengandung sedikit minyak tengah, yang perlu dihilangkan untuk mendapatkan kualitas asam tar yang baik. Larutan natrium fenolat dalam tangki penyangga dipompa melalui penukar overhead ke bagian atas kolom pengupasan natrium fenolat. Uap pengupasan dimasukkan di bagian bawah kolom yang mengeluarkan minyak tengah dari larutan natrium fenolat. Uap di atas memanaskan larutan natrium fenolat yang masuk dan mendingin. Larutan natrium fenolat bersih diambil dari bagian bawah kolom pengupasan dan dikirim ke bagian pegas melalui pendingin.

Tujuan dari bagian pegas adalah untuk memulihkan asam tar dari larutan natrium fenolat dengan mengeluarkan gas kaya karbon dioksida (CO2) dalam serangkaian dua kolom yang dikemas dalam aliran berlawanan. Gas dilewatkan dalam gerakan ke atas melalui larutan natrium fenolat turun di kolom pertama, di mana natrium karbonat (Na2CO3) terbentuk. Bagian bawah kolom pertama diperkenalkan di bagian atas kolom kedua di mana aliran kembali dikontakkan dengan penghitung CO2 saat ini. Larutan Na2CO3 dikirim ke separator dari bagian bawah kolom. Asam tar mentah dikumpulkan dan disimpan dalam tangki penyangga asam tar. Gas kaya CO2 terus-menerus digelembungkan melalui tangki penyangga asam tar mentah untuk mengurangi alkali dan kandungan air asam tar.

Pada bagian recasting, larutan Na2CO3 dari bagian springing dipekatkan dengan kapur bakar untuk menghasilkan NaOH.

Pemulihan asam tar

Asam tar basah mentah yang diperoleh dari tanaman springing mengandung sedikit air dan pitch. Ini dipompa ke bagian atas kolom dehidrasi yang beroperasi di bawah vakum, dikelola oleh sistem ejektor. Campuran azeotropik air dan fenol dipisahkan dari asam tar dan dihilangkan sebagai uap overhead. Asam tar kering yang diperoleh sebagai produk dasar dikirim ke depitching still yang beroperasi di bawah vakum tinggi. Asam tar mentah diuapkan dan dikondensasikan dalam kondensor. Asam tar diterbangkan ke tangki penyangga yang dilengkapi dengan kumparan uap untuk mencegah pemadatan asam tar. Pitch fenolik dikumpulkan di bagian bawah still, dicampur dengan minyak berat dan dikirim ke tangki penyimpanan, dilapisi dengan uap untuk mempertahankan pitch dalam keadaan mengalir bebas. Asam tar mentah dari tangki dipompa ke unit distilasi primer yang dioperasikan di bawah vakum tinggi. Selama distilasi, asam tar kasar dipisahkan menjadi tiga fraksi yaitu (i) fenol mentah sebagai produk atas, (ii) kresol mentah sebagai aliran samping, dan (iii) xylenol mentah/asam tar didih tinggi (HBTA) sebagai produk dasar.

Fenol mentah yang dikumpulkan dalam tangki dari kolom ini dipompa ke kolom vakum setelah dipanaskan dalam diam. Fenol murni dikumpulkan di kondensor atas. Sebagian dikirim ke kolom sebagai refluks. Bagian lainnya dipompa ke tangki penyimpanan. Residu kolom ini dicampur dengan kresol mentah di gudang.

Cresol mentah dari tangki penyimpanan dipompa dari tangki penyimpanan ke dalam diam untuk dipanaskan dan kemudian didistilasi vakum dalam kolom. Produk teratas dari kolom ini adalah fenol, yang dikirim ke tangki penyimpanan fenol mentah. Fraksi sisi pertama adalah o-kresol, selanjutnya adalah campuran m- dan p-kresol, dan produk bawahnya adalah campuran xylenol/HBTA mentah yang dikirim ke tangki penyimpanan xylenol/HBTA.

Distilasi batch vakum lain dilakukan untuk memulihkan produk xilenol dan HBTA. Xilenol mentah dipompa dari tangki penyimpanan ke pemanas awal dan dikirim ke kolom distilasi vakum tinggi. Empat potongan disuling yang membutuhkan tiga pengaturan kolom yang berbeda. Potongan pertama campuran m- dan p-kresol, potongan kedua campuran xilenol, potongan ketiga campuran xilenol dan campuran HBTA, dan fraksi atau residu keempat dan terakhir adalah HBTA.