Fenomena Tekanan Coking dan Faktor-Faktor yang Mempengaruhinya

Fenomena Tekanan Coking dan Faktor-Faktor yang Mempengaruhinya

Tekanan kokas adalah fenomena yang menjadi penting karena penggunaan dinding berdinding ganda, vertikal, oven kokas tipe slot. Dalam oven sarang lebah bundar serta dalam oven kokas pemulihan panas, yang juga digunakan untuk produksi kokas, batubara dapat dengan bebas mengembang ke atas dan dengan demikian pembengkakan muatan diakomodasi oleh ekspansi bebas ini. Di sisi lain, dalam oven kokas tipe slot, ekspansi batubara secara horizontal ke dinding yang dipanaskan dibatasi. Ada beberapa kasus kegagalan prematur dinding oven selama proses karbonisasi batubara.

Pemasangan oven kokas yang baru, lebih besar dan lebih tinggi telah disertai dengan kejadian yang tidak diinginkan dari dinding yang terdistorsi karena tekanan kokas yang menghasilkan beberapa penelitian mengenai perilaku ekspansi batubara selama karbonisasi. Upaya tersebut difokuskan pada pengembangan pengujian yang andal sehingga campuran batubara dapat diuji keamanannya sebelum digunakan dalam oven kokas.

Pengembangan tekanan kokas

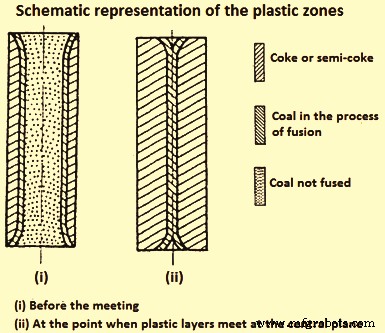

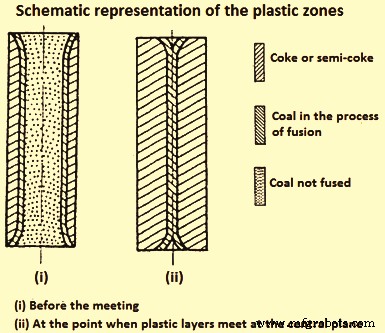

Selama proses karbonisasi, batubara melewati tahap plastik dan bahan volatil (VM) berkembang selama dan, pada tingkat lebih rendah, setelah tahap itu. Biasanya diterima bahwa tekanan kokas muncul pada tahap plastis. Dalam ruang oven kokas, dua lapisan plastik vertikal sejajar dengan dinding pemanas terbentuk dari awal karbonisasi. Saat karbonisasi berlangsung, lapisan-lapisan ini bergerak menuju pusat oven. Pada saat yang sama, lapisan horizontal serupa terbentuk di bagian atas dan bawah muatan. Ini bergabung dengan dua lapisan vertikal dan keseluruhan membentuk wilayah kontinu yang mengelilingi batubara yang tidak dikarbonisasi dan biasanya disebut sebagai 'amplop plastik'.

Permeabilitas lapisan plastik rendah dalam kasus batubara kokas. Oleh karena itu, dengan batubara yang sangat plastis, ada kemungkinan bahwa tekanan dapat terjadi di dalam zona dingin batubara yang belum terkonversi. Jumlah tekanan internal di dalam lapisan plastik dan di antara mereka ditransmisikan melalui lapisan kokas untuk memberikan tekanan pada dinding.

Ketika lapisan plastik bertemu di pusat oven, massa pusat batubara menerima panas dari kedua sisi secara bersamaan sementara suhu batubara dinaikkan di seluruh kisaran suhu plastik. Hal ini menghasilkan percepatan dalam laju kokas sehingga mengarah ke laju evolusi gas yang lebih cepat dengan resistensi yang lebih besar terhadap pelepasannya. Ini kemudian menghasilkan nilai puncak pada tekanan internal dan tekanan dinding.

Karena lapisan plastik juga dibentuk sejajar dengan pintu oven dan karenanya selubung plastik kontinu lengkap ada di sekitar batubara yang belum dikonversi segera setelah batubara diisi. Oleh karena itu, VM berevolusi dari sisi dingin lapisan plastik yang terperangkap di dalam amplop. Pada saat lapisan akan bertemu, laju pemanasan meningkat dan jumlah gas yang berkembang meningkat yang menghasilkan peningkatan tekanan. Setelah pemadatan kembali menjadi kokas, penurunan tekanan yang cepat terjadi karena hilangnya selubung.

Sesuai penjelasan lain, tidak ada panas yang cukup untuk pembentukan lapisan plastik sejajar dengan pintu oven. Oleh karena itu, selongsong plastik (tabung) dibentuk dari dua lapisan plastik utama dan dua lapisan plastik sekunder, yang kira-kira berbentuk persegi panjang tetapi melebar di dekat pintu karena kehilangan panas (Gbr 1). Tekanan kokas dihasilkan dari tekanan gas di dalam lapisan plastik dan diteruskan ke dinding melalui kokas dan semi-kokas yang sudah terbentuk.

Gbr 1 Representasi skematis zona plastis

Gas-gas yang berkembang di sisi terdekat dengan pusat muatan mengandung tar yang mengembun dan kemudian menguap kembali karena ditangkap oleh lapisan plastik. Impregnasi batubara dengan tar kental mengubah viskositas lapisan plastik. Tekanan gas internal sangat tergantung pada sifat batubara dan kondisi karbonisasi. Tampaknya ini terkait dengan keseimbangan yang mapan antara pembengkakan lapisan plastik, kontraksi semi-kokas, dan sampai batas tertentu dengan kompresi batubara yang tidak dikarbonisasi.

Fenomena utamanya adalah tekanan gas internal di dalam lapisan plastik sedangkan tekanan dinding dihasilkan dari transmisi tekanan gas melalui semi-kokas dan kokas ke dinding. Besarnya tekanan gas internal kemungkinan akan bergantung pada laju evolusi materi gas di dalam lapisan plastik dan ketahanan lapisan plastik terhadap alirannya, yaitu permeabilitas lapisan.

Namun, tingkat devolatilisasi dalam kisaran suhu plastik lebih tinggi untuk batubara dengan kandungan VM tinggi namun batubara ini tidak memberikan tekanan tinggi. Oleh karena itu, permeabilitas dapat menjadi faktor yang paling dominan dalam perkembangan tekanan gas internal. Ini karena laju maksimum evolusi VM untuk batubara peringkat tinggi mendekati suhu re-solidifikasi. Faktanya, ada hubungan antara tekanan dinding maksimum dan laju evolusi VM yang tersisa di dekat suhu re-solidifikasi.

Selama penyelidikan menggunakan oven dinding berpemanas tunggal telah diamati bahwa permeabilitas minimum di tengah lapisan plastik dan maksimum pada produk re-solidifikasi. Permeabilitas dianggap karena dua kontribusi. Yang pertama adalah (i) porositas terbuka yang ada di zona plastis, (ii) porositas ultra-mikro yang memungkinkan aliran molekuler, dan (iii) porositas makro yang memungkinkan aliran viskos. Kontribusi kedua datang dari aliran yang mengikuti pecahnya gelembung devolatilisasi. Fenomena ini karena di daerah lapisan plastik yang berdekatan dengan semi-kokas, ledakan gelembung terjadi di atas pembentukannya sementara di tengah lapisan terjadi sebaliknya. Oleh karena itu, ada perpindahan massa dari pusat lapisan plastik ke zona yang berdekatan dengan semi-kokas yang ditentukan oleh porositas maksimum di tengah lapisan plastik.

Dalam kasus batubara yang memberikan tekanan tinggi, telah diamati bahwa maksimum ini digantikan oleh minimum di zona batubara yang berdekatan dengan lapisan plastik. Hal ini karena pada batubara tersebut kontribusi kedua dalam permeabilitas yaitu pecahnya gelembung rendah dan asumsi ini didukung dari tidak adanya porositas maksimum di tengah lapisan plastik. Karena pelepasan gas terbatas, tekanan di area lapisan plastik meningkat dan menyebabkan pemadatan batubara yang menghasilkan porositas minimum yang teramati.

Studi awal untuk tekanan kokas

Uji laboratorium pertama kali dilakukan untuk memastikan keamanan campuran batubara. Selama pengujian ini, sejumlah kecil batubara, ditempatkan dalam wadah kecil, dipanaskan dari satu sisi baik pada tekanan konstan atau pada volume konstan. Sebuah tes yang dikembangkan pada tahun 1920 dianggap sebagai upaya pertama untuk menentukan tekanan pengembangan yang dihasilkan oleh batubara. Dalam pengujian ini, 100 gram batubara dipanaskan dalam wadah besi silinder vertikal di bawah kondisi standar, dalam tungku berbahan bakar gas. Sebuah piston berlubang ditempatkan di atas muatan. Pergerakan piston dicatat dengan tepat, dan pengukuran yang signifikan adalah perubahan volume yang dinyatakan dalam persentase. Pengujian ini dikembangkan lebih lanjut dalam dua arah dan di satu sisi menghasilkan uji tekanan konstan dan di sisi lain menghasilkan uji volume konstan.

Pada modifikasi uji tekanan konstan, 80 gram batubara kering udara ditempatkan dalam krus baja. Sebuah beban 1 kg/cm2 diterapkan pada muatan batubara dan ekspansi dan kontraksi muatan dicatat sebagai perubahan volume. Dalam modifikasi uji volume konstan yang dilakukan pada volume konstan, 120 gram batubara kering udara dikarbonisasi dalam wadah baja dan tekanan yang diperlukan untuk menjaga batubara pada volume konstan dicatat.

Selanjutnya, sejumlah tes skala yang lebih besar yang menggunakan beberapa kilogram batubara dikembangkan. Konsep mereka mirip dengan tes skala yang lebih kecil. Contoh yang representatif adalah uji tekanan konstan besar yang berbeda dari uji yang lebih kecil terutama dalam ukuran dan memiliki kapasitas pengisian sekitar 5 kg. Hanya tekanan yang dihasilkan dalam muatan batubara yang lebih besar dari 0,08 kg/cm2 yang diukur. Tekanan ini dianggap sebagai batas maksimum yang diizinkan pada dinding oven kokas. Tes laboratorium besar lainnya adalah tes oven 'berpemanas tunggal'. Dalam pengujian ini, muatan sekitar 35 kg dipanaskan searah dari sol dan diberi tekanan sekitar 0,14 kg/cm2. Pergerakan pelat atas diikuti dengan alat kateter.

Karena pemanasan dalam pengujian yang dijelaskan di atas adalah satu sisi, fenomena tetap sangat berbeda dari yang terjadi dalam oven besar. Karena kesulitan merekam tekanan dinding dalam oven kokas, peneliti awal merasa bahwa mereka harus mencoba mensimulasikan kondisi karbonisasi yang terjadi dalam oven komersial sedekat mungkin dengan mengadopsi pemanasan dinding ganda. Oleh karena itu, ruang oven skala besar di mana kedua dinding pemanas dapat dipindahkan dirancang. Dengan memperbaiki satu dinding, tekanan yang diberikan pada dinding lainnya selama karbonisasi dapat diukur dengan bantuan sistem hidrolik. Oven ini dianggap sebagai prototipe oven dinding bergerak yang memungkinkan pengukuran langsung tekanan kokas.

Beberapa oven dinding bergerak ada di seluruh dunia. Semua desain didasarkan pada pemanasan dari dua sisi. Salah satu dindingnya dipasang pada troli sehingga bebas bergerak dan tekanan kokas yang dihasilkan selama karbonisasi dinyatakan sebagai gaya yang diberikan pada dinding dan diukur dengan alat yang sesuai dan disebut tekanan dinding. Mereka baik gas atau listrik dipanaskan dan mengambil muatan batubara mulai dari 250 kg sampai 500 kg. Seperti pada oven skala penuh, dua lapisan plastik vertikal terbentuk, selama karbonisasi, dan berkembang secara bertahap menuju pusat oven tempat mereka bergabung.

Dalam salah satu desain tertua oven dinding bergerak, sekitar 250 kg batubara dikarbonisasi dalam ruang kokas yang berukuran 300 mm x 700 mm x 1100 mm. Satu dinding dipasang pada rol dan dilengkapi dengan sistem berat tuas untuk mengukur tekanan yang dikembangkan terhadap dinding. Oven ini digunakan untuk mempelajari tekanan kokas yang dikembangkan oleh batubara Amerika. 300 pengujian dilakukan di mana batubara dihancurkan 80% di bawah 3 mm dan diisi dengan kadar air rendah dengan bulk density (BD) mulai dari 785 kg/cum hingga 850 kg/cum.

Kurva yang diperoleh dengan memplot tekanan terhadap waktu kokas dikategorikan menjadi enam jenis sesuai dengan beberapa karakteristik batubara yang diuji. Gambar 2 menunjukkan contoh masing-masing jenis kurva tekanan. Kurva tekanan tipe 1 sampai 3, semuanya untuk batubara atau campuran yang biasanya aman digunakan dalam oven komersial. Batubara yang memberikan kurva 2 atau 3 dapat memberikan tekanan yang lebih tinggi ketika dibebankan pada BD yang lebih tinggi. Tipe 4 sampai 6 adalah kurva tekanan batubara yang berbahaya untuk digunakan dalam oven kokas.

Gbr 2 Kurva tekanan pengujian batubara yang berbeda dalam oven uji dinding bergerak

Oven dinding bergerak 400 kg yang lebih besar digunakan untuk penyelidikan ekstensif fenomena tekanan kokas di Centre de Pyrolyse de Marienau (CPM). Dalam oven ini, kedua dinding terbuat dari konstruksi korundum yang memungkinkan pengoperasian pada suhu yang lebih tinggi dan menawarkan lebih banyak kekuatan dan ketahanan terhadap kejutan termal. Gaya yang bekerja pada dinding yang dapat digerakkan diukur dengan keseimbangan pengukur regangan yang dipasang pada bagian luar dinding pada pusat geometris dari permukaan dinding pemanas yang berguna. Selama berbagai pengujian dalam oven ini, dibuat empat jenis utama tekanan kokas – kurva waktu yang paling sering ditemui dan ditunjukkan pada Gambar 3.

Gbr 3 Jenis utama kurva tekanan kokas

Dengan menganalisis bentuk kurva-kurva tersebut, disimpulkan bahwa kurva-kurva ini dihasilkan dari superimposisi dua kurva dasar, masing-masing sesuai dengan salah satu dari dua tahap. Tahap pertama mencerminkan pembentukan lapisan plastik yang sejajar dengan dinding oven dan pergerakannya ke arah satu sama lain, dan tahap kedua mencerminkan penggabungan lapisan plastik di pusat oven. Kurva tipe 1 dan 2 diberikan oleh batubara yang mengalami tekanan tinggi. Tipe 3 adalah karakteristik dari batu bara bermuatan stempel berapa pun besarnya tekanan, sedangkan tipe 4 dicatat untuk batu bara yang memberikan tekanan rendah. Batubara yang memberikan tekanan tinggi menunjukkan jenis kurva yang sama.

Dalam kasus batubara dengan VM rendah, tekanan meningkat secara teratur dari awal hingga maksimum. Jenis kurva lain yang khas dari tekanan kokas tinggi telah menunjukkan peningkatan tekanan yang cepat selama satu jam pertama. Kemudian tekanan tetap relatif konstan selama karbonisasi. Ketika lapisan plastik bertemu peningkatan lebih lanjut terjadi sampai batubara plastik menghilang.

Pendekatan lain untuk masalah tekanan kokas adalah pengukuran tekanan gas di tengah lapisan plastik. Pengukuran ini dilakukan baik di dinding bergerak dan oven industri sehingga memungkinkan perbandingan dibuat antara dua set hasil. Tekanan gas diukur dengan menggunakan tabung yang dimasukkan melalui lubang baik di pintu oven atau di tutup lubang pengisian.

Ada beberapa studi pengukuran simultan tekanan gas dan tekanan dinding dalam oven uji. Dalam studi ini ditemukan bahwa tekanan gas maksimum di pusat muatan berhubungan dengan tekanan dinding puncak. Tekanan gas meningkat dengan jarak dari dinding oven dan mencapai nilai maksimumnya di pusat muatan pada saat lapisan plastik bertemu. Tekanan gas maksimum ini biasanya bertepatan dengan puncak tekanan dinding dan selalu lebih besar. Nilai yang berbeda diberikan untuk rasio tekanan gas dengan tekanan dinding dalam studi yang berbeda.

Dalam salah satu penelitian diketahui bahwa saat karbonisasi berlangsung dan saat lapisan plastik bergerak, terjadi peningkatan tekanan gas secara tiba-tiba. Ketika lapisan plastik bergerak melampaui titik, tekanan gas turun dengan cepat dan probe itu tidak mencatat lagi tekanan gas apa pun. Ketika lapisan plastik bertemu di pusat oven, tekanan gas yang tercatat lebih tinggi dari tekanan di titik lain dalam oven. Rasio tekanan gas terhadap tekanan dinding dalam percobaan ini bervariasi dari kurang dari 1 untuk tekanan rendah hingga 3 untuk tekanan tinggi.

Dalam penyelidikan lain, pengaruh kondisi pengisian dan karbonisasi pada tekanan gas internal telah dipelajari dan ditemukan bahwa tekanan gas internal dipengaruhi oleh variabel yang sama dengan tekanan dinding.

Dalam penyelidikan lain di CPM, dua pengamatan dilakukan yaitu (i) dua lapisan plastik terbentuk di awal karbonisasi sejajar dengan sol dan atap dan berlanjut ke bagian tengah oven, dan (ii) tidak ada lapisan plastik sejajar dengan pintu terbentuk. Untuk rasio tekanan gas/tekanan dinding ditemukan nilai sekitar 0,5.

Perbedaan rasio tekanan gas maksimum dan tekanan puncak yang dilaporkan dalam berbagai penelitian dikaitkan dengan perbedaan dalam peralatan dan prosedur pengujian. Dalam oven dengan dinding yang dapat dipindahkan, meskipun kokas terutama dihasilkan dari dinding pemanas secara bersamaan, cukup banyak kokas yang masuk ke dalam dari sol, atap, dan tentunya dari pintu dan ini mengurangi luas lapisan plastik yang bertemu di pusat oven.

CPM mengusulkan formula untuk waktu pertemuan lapisan plastik di pusat oven. Rumusnya adalah Pw/Pi =Si/S, di mana Pw adalah tekanan dinding, Pi adalah tekanan dalam, S adalah permukaan lateral muatan, Si adalah luas proyeksi lapisan plastik pada bidang pusat di waktu puncak tekanan dinding. Pi lebih besar dari Ps dan tekanan ini adalah tekanan internal dan dinding pada saat yang bersamaan. Si dievaluasi dengan mengeluarkan oven uji pada saat dua lapisan plastik utama bergabung bersama. Rasio k =Si/S menurut definisi adalah 1 pada saat pengisian, selama proses karbonisasi menurun karena efek akhir dan menjadi nol setelah batubara dipadatkan kembali. Dalam oven skala penuh, efek akhir kecil dibandingkan dengan ketinggian dinding sehingga rasio Si/S sekitar 1 dan tekanan dinding kokas harus sama dengan tekanan gas maksimum pusat. Disarankan bahwa jika campuran yang dikarbonisasi dalam kondisi tertentu dalam oven uji menghasilkan tekanan dinding P maka tekanan yang diharapkan dalam oven besar yang bekerja di bawah kondisi yang sama adalah sebesar 2P.

Pengaturan batas keamanan.

Beberapa penelitian yang dilakukan pada movable-wall oven dan full scale oven pada dasarnya bertujuan untuk mengontrol fenomena tekanan kokas dan melindungi oven dari kerusakan akibat tekanan yang berlebihan. Untuk penilaian campuran batubara, uji oven dinding bergerak umumnya digunakan dan tekanan dinding maksimum yang dihasilkan digunakan untuk mengklasifikasikan campuran batubara sebagai aman atau berbahaya dibandingkan dengan batas yang ditetapkan sebelumnya. BD campuran dalam oven uji dianggap sangat penting. Itu setidaknya sama dengan rata-rata oven skala penuh dan sebaiknya agak lebih tinggi.

Apakah suatu tekanan berlebihan atau tidak, tidak hanya bergantung pada tekanan yang diberikan tetapi juga pada tekanan yang dapat ditahan oleh dinding oven. Oleh karena itu, banyak upaya telah dilakukan untuk menilai kekuatan dinding oven kokas.

Persyaratan kekuatan dinding sebagian besar diatur oleh tekanan kokas tidak seimbang puncak yang diberikan pada dinding selama proses karbonisasi. Tekanan yang tidak seimbang ini menyebabkan pembengkokan dinding dalam arah horizontal yang diperlukan untuk distabilkan oleh beban gravitasi vertikal, termasuk berat atap dan dinding, karena sambungan pada dinding tidak memiliki kekuatan tarik yang konsisten.

Sebuah studi telah dilakukan di dinding oven kokas yang dibuat khusus yang telah mengalami tekanan lateral dari tekanan hidrolik. Telah ditunjukkan bahwa seberapa rendah resistensi dinding oven kokas terhadap tekanan lateral. Retakan awal muncul di dinding ketika tekanan sekitar 0,09 kg/cm2 dan laju penonjolan meningkat dengan cepat saat tekanan dinaikkan menjadi 0,13 kg/cm2. Berdasarkan hasil dari dinding dingin ini, telah disarankan batas aman yang sangat rendah yaitu 0,07 kg/cm2. Batas yang sangat rendah membatasi fleksibilitas dalam memilih sumber batubara, campuran batubara dan kondisi karbonisasi. Jadi, setelah membandingkan hasil beberapa ratus batubara yang dikarbonisasi dalam oven dinding bergerak dan, dengan mempertimbangkan perilaku batubara ini dalam oven komersial, batas keamanan berikut untuk batubara yang dikarbonisasi dalam oven kokas telah ditetapkan.

- Batubara dengan tekanan lebih besar dari 0,14 kg/cm persegi berbahaya.

- Batubara yang memiliki tekanan lebih besar dari 0,11 kg/cm persegi dapat berbahaya jika dikarbonisasi secara teratur dalam oven yang lebih tinggi dari 3 meter (m).

- Batubara yang memberikan tekanan kurang dari 0,11 kg/cm persegi aman.

Berdasarkan pekerjaan mereka pada tahun 1948 dan 1952, British Coke Research Association (BCRA) menyimpulkan bahwa campuran batubara aman jika tekanan yang dikembangkan dalam oven uji mereka kurang dari 0,14 kg/cm2. Batas ini dikonfirmasi oleh pekerjaan lebih lanjut yang dilakukan di BCRA pada tahun 1956. Dalam pekerjaan ini mereka mengisi beberapa campuran ke oven komersial yang berada di akhir masa pakai mereka dan ke oven dinding bergerak. Mereka mengukur pergerakan dinding dalam oven skala penuh dengan peralatan khusus dan dinding diperiksa selama pengujian dan setelah baterai didinginkan untuk menentukan pergerakan dan memastikan kerusakan. Mereka menyarankan bahwa defleksi elastis dinding oven komersial hingga 0,13 mm dapat terjadi tanpa munculnya retakan. Di luar titik itu, defleksi lebih lanjut tidak terjadi dengan mudah dan terjadi keretakan.

Pada 1960-an dan 1970-an, konstruksi oven kokas tinggi (6 m atau lebih) menjadi lazim. Oven kokas ini dioperasikan dengan asumsi bahwa tekanan kokas di bawah 0,14 kg/cm2 aman. Hasilnya adalah bahwa dalam beberapa kasus oven ini mengalami kerusakan refraktori awal yang serius. Dilaporkan bahwa baterai setinggi 6 m telah mengalami kerusakan progresif dan harus dimatikan setelah kurang dari 5 tahun beroperasi. Penyelidikan untuk menentukan penyebab kegagalan prematur termasuk analisis struktural dinding 6 m.

Sebuah studi matematis dilakukan dari dinding oven 6 m yang dikenai tekanan dari satu sisi. Dari analisis ini, tekanan lateral yang tidak seimbang yang dapat menyebabkan keruntuhan dihitung sedikit di atas 0,12 kg/cm2. Dengan mempertimbangkan faktor beban hidup yang direkomendasikan sebesar 1,7 serta kemudahan servis relatif terhadap retak, direkomendasikan bahwa tekanan lateral tidak seimbang yang diizinkan tidak melebihi 0,07 kg/cm persegi.

Faktor yang mempengaruhi tekanan kokas

Dari awal 1950-an, oven dinding bergerak dan oven pilot berukuran serupa lainnya digunakan untuk mengevaluasi batubara untuk kokas. Pengujian skala pilot lebih murah daripada pengujian oven skala penuh dan umumnya memberikan panduan yang baik mengenai perilaku batubara pada skala yang lebih besar. Beberapa kepastian datang dari membandingkan tekanan gas internal yang dihasilkan di dinding bergerak dan oven skala penuh. Sebagian besar penelitian yang dilakukan mengenai faktor-faktor yang mempengaruhi tekanan kokas telah dilakukan dengan menggunakan oven skala pilot.

Banyak faktor telah ditemukan untuk mempengaruhi besarnya tekanan kokas. Mereka dapat dikategorikan ke dalam tiga kategori besar secara khusus (i) karakteristik yang melekat pada batubara, (ii) persiapan batubara dan sifat fisik, dan (iii) kondisi operasi oven.

Batubara – Studi awal telah menunjukkan bahwa tekanan berbahaya telah ditemukan saat mengisi batubara dengan kandungan VM pada basis bebas abu kering antara 16% dan 30% dan tidak pernah dengan batubara dengan kandungan VM yang lebih rendah atau lebih tinggi. Telah ditemukan bahwa batubara yang mengembang kuat terutama terdiri dari batubara cerah sedangkan batubara dengan proporsi yang lebih tinggi dari batubara kusam menunjukkan kekuatan yang kurang ekspansif. Oleh karena itu, dari penyelidikan petrografi dapat ditarik beberapa kesimpulan mengenai tingkat ekspansi batubara.

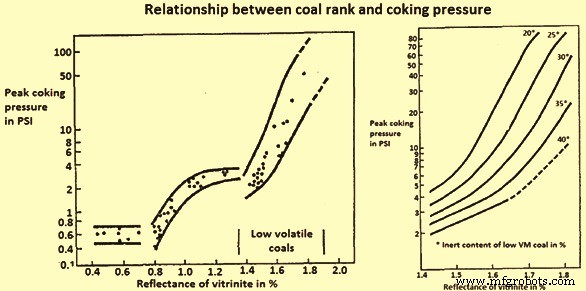

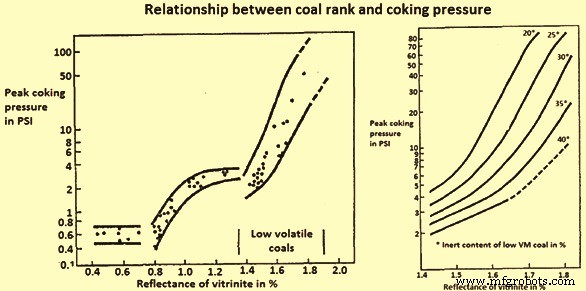

Serangkaian percobaan telah dilakukan oleh Bethlehem Steel Corporation tentang pengaruh komposisi batubara pada tekanan kokas menggunakan oven uji 18 inci (457 mm) dan berbagai macam batubara tunggal dan campuran batubara. Telah ditemukan bahwa ada hubungan umum antara peringkat batubara (seperti yang ditunjukkan oleh reflektansi vitrinit) dan tekanan kokas (Gambar 4). Dari Gambar 4, dapat dilihat bahwa tekanan kokas tinggi cenderung dihasilkan oleh beberapa, tetapi tidak semua, batubara VM rendah dengan reflektansi lebih besar dari 1,35%. Lebih lanjut ditemukan bahwa tekanan kokas tidak hanya meningkat dengan peningkatan peringkat batubara tetapi juga meningkat dengan penurunan kandungan inert.

Gbr 4 Hubungan antara peringkat batubara dan tekanan kokas

Peringkat batubara dan kandungan inert memiliki interaksi yang sinergis. Pada tingkat peringkat tertentu, tekanan kokas cenderung lebih rendah jika batubara memiliki kandungan inert yang tinggi. Ketika hanya pengaruh batubara VM rendah yang diperhitungkan, tekanan yang dihasilkan oleh campuran batubara meningkat dengan peningkatan reflektansi batubara VM rendah dan peningkatan ini meningkat ketika reflektansi batubara VM rendah melebihi 1,65%. Namun, pengetahuan tentang peringkat tidak memungkinkan penilaian bahaya tekanan kokas dari batubara dengan tingkat kepastian apa pun. Dapat dikatakan bahwa antara 18% dan 25% VM bahayanya besar dan antara 25% dan 28% VM masih ada meskipun pada tingkat yang lebih rendah. Batubara VM rendah dengan reflektansi lebih besar dari 1,65% dan kandungan inert rendah menghasilkan tekanan tinggi baik dikokas sendiri atau dalam campuran.

Oksidasi batubara – Oksidasi batubara mengurangi plastisitas maksimum dan zona plastis menyempit. Telah ditemukan bahwa oksidasi beberapa batubara pada awalnya meningkatkan tekanan kokas tetapi setelah itu terjadi penurunan dilatasi dan penurunan tekanan kokas secara tiba-tiba. Pada saat yang sama indeks M10 meningkat.

Studi Fourier Transform Infrared (FIR) menunjukkan bahwa pada tahap awal oksidasi, gugus fungsi utama yang terbentuk adalah karbonil dan karboksil. Pada tingkat oksidasi yang lebih tinggi, bukti menunjukkan peningkatan yang signifikan pada gugus eter, ester dan fenolik. Hilangnya sifat plastik pada oksidasi dikaitkan dengan pembentukan ikatan silang eter dan ester.

Pengaruh oksidasi udara dari tiga batu bara Spanyol diselidiki. Dari hasil pengujian disimpulkan bahwa, untuk batubara yang dikategorikan 'berbahaya' oleh pengujian, oksidasi meningkatkan karakter berbahayanya hingga maksimum pada tingkat oksidasi tertentu setelah itu menurun tajam. Untuk batubara yang dikategorikan aman, tidak ada efek yang berarti dari oksidasi udara.

Dalam sebuah studi di CPM tentang pengaruh oksidasi pada permeabilitas rendah antara 500 derajat C dan 600 derajat C yang ditunjukkan oleh batubara peringkat tinggi telah menunjukkan bahwa permeabilitas telah meningkat dengan oksidasi. Ini telah dikaitkan dengan peningkatan volume pori terbuka di batubara teroksidasi. Ada kesepakatan umum bahwa sulit untuk mengurangi tekanan kokas dengan oksidasi tanpa secara bersamaan merusak kualitas kokas, sementara oksidasi sedang dapat meningkatkan tekanan.

Studi tentang campuran batubara – Serangkaian studi eksperimental telah dilakukan pada perilaku campuran batubara dan tekanan kokasnya. Campuran telah diisi oleh gravitasi pada kadar air 3,5% dan penghancuran sederhana hingga 80% kurang dari 2 mm. Dari hasil berikut telah disimpulkan.

- Batubara memberikan tekanan kokas sedang ketika diisi sendiri mempengaruhi tekanan kokas batubara berbahaya hampir secara linear sebagai fungsi dari komposisi campuran.

- Batubara VM tinggi yang tidak memberikan tekanan kokas menurunkan tekanan lebih cepat dibandingkan dengan jumlah yang ditambahkan. Jadi mereka lebih efektif dalam mengurangi tekanan. Efektivitas batubara tersebut semakin besar semakin rendah peringkatnya.

- Semi-antrasit (VM rendah) berperilaku berbeda. Jika dihancurkan dengan campuran, efek pada penurunan tekanan ditandai tetapi ada juga penurunan kualitas kokas yang nyata. Sebaliknya jika dihancurkan secara terpisah (95% sampai kurang dari 1 mm) penambahan 15% cukup untuk menurunkan tekanan dan kualitas kokas hanya sedikit berkurang. Semi-antrasit yang merupakan inert meningkatkan viskositas batubara selama fusi dan ini merusak kohesi batubara. Ini juga mengurangi kontraksi semi-coke sementara dengan penambahan batubara VM tinggi, kontraksi meningkat.

Juga telah diamati bahwa campuran batubara memberikan tekanan yang lebih tinggi daripada yang dihasilkan oleh batubara individu ketika diisi sendiri. Ini terjadi ketika batubara VM yang sedikit melebur dan rendah diasosiasikan dengan batubara yang sangat mudah melebur. Kemudian kondisi fluida memungkinkan karakter berbahaya dari batubara VM rendah diekspresikan.

Di BCRA, telah ditemukan bahwa, sehubungan dengan perkembangan tekanan pengembangan, perilaku campuran biner sangat tergantung pada karakter batubara yang berlebih dalam campuran. Dari studi mereka tentang efek pencampuran berikut ini telah disimpulkan.

- Tekanan kokas hanya terjadi pada campuran batubara dengan VM kurang dari 24%.

- Penambahan 30% batubara dengan kokas lemah sangat mengurangi sifat berbahaya dari batubara VM rendah.

- Dalam campuran batubara VM tinggi/rendah, penurunan tekanan terjadi pada peningkatan porsi batubara VM tinggi.

- Dalam campuran terner dengan kandungan VM serupa, penambahan 15% dari batubara yang hampir non-coking mencegah perkembangan tekanan kokas.

Efek penambahan nada – Penurunan ketersediaan batubara peringkat tinggi telah menyebabkan meningkatnya minat penggunaan aditif pitch dalam campuran batubara untuk produksi kokas metalurgi. Pitch dapat berfungsi sebagai zat penghubung dan meningkatkan kekuatan kokas yang dihasilkan. Pitch (i) memodifikasi keadaan plastis dan modifikasi ini dikaitkan dengan reaksi transfer hidrogen (H2) yang melibatkan pergerakan H2 dari pitch ke radikal bebas sehingga menstabilkan keadaan plastis, (ii) memperlebar lapisan plastis, dan (iii) meningkatkan evolusi VM. Penambahan pitch ke batubara cenderung meningkatkan tekanan kokas tetapi besarnya efek tergantung pada sifat batubara.

Efek inert – Telah ditemukan bahwa proporsi inert yang relatif kecil cukup untuk mengurangi tekanan batubara secara signifikan, sedangkan ukuran partikel inert memiliki efek yang sangat besar. Inert dapat memiliki beberapa efek yaitu (i) efek pengencer pada batubara, karena inert tidak berubah volume, ruang yang tersedia untuk batubara membengkak, (ii) efek ukuran partikel yang berarti bahwa jika ukuran inert lebih halus dari batubara itu meningkatkan kehalusan rata-rata, sehingga menurunkan tekanan, (iii) tindakan spesifik karena inert menyerap sejumlah tar dan bitumen, mengurangi fluiditas dan pembengkakan batubara, inert yang lebih halus dan lebih berpori lebih besar efeknya, (iv) memodifikasi kontraksi muatan setelah re-solidifikasi, (v) inert dapat meningkatkan permeabilitas lapisan plastik.

Di BCRA telah dilakukan penelitian mengenai penambahan coke wind pada tekanan coking. Biasanya tekanan dinding rata-rata menurun dengan meningkatnya proporsi angin kokas. Dalam rangkaian pengujian lainnya, dengan hembusan angin kasar hingga 30%, telah ditemukan bahwa tekanan gas internal maksimum berkurang dengan penambahan lebih dari 5% angin kokas, sedangkan tekanan dinding maksimum tidak berkurang secara signifikan sampai lebih dari 10% ditambahkan. .

Paten untuk mengurangi tekanan kokas menyarankan penambahan 2% hingga 8% serpihan yang terbentuk dari serbuk gergaji atau bahan inert lainnya. The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

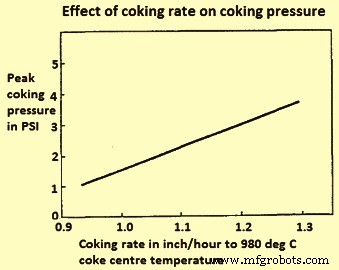

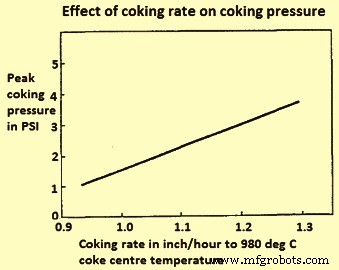

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure