Proses manufaktur

Perkembangan Bersejarah Rolling Mills

Dalam pengerjaan logam, pengerolan adalah proses pembentukan logam di mana logam dilewatkan melalui satu atau lebih pasangan gulungan untuk mengurangi ketebalan, membuat ketebalan seragam, memberikan bentuk yang diinginkan, dan/atau memberikan sifat mekanik yang diinginkan. Dalam penggulungan, bahan kerja dideformasi oleh gaya tekan antara gulungan yang terus berputar. Dengan kata lain, logam dilewatkan di antara gulungan pemintalan dan gaya yang diterapkan mengurangi ketebalan material. Baik bentuk dan struktur internal logam berubah. Proses penggulungan logam dapat dibandingkan dengan penggulungan adonan dengan peniti. Penggulungan adalah salah satu proses manufaktur terpenting di dunia modern. Sebagian besar dari semua produk logam yang diproduksi saat ini tunduk pada penggulungan pada satu titik dalam pembuatannya.

Pabrik penggilingan modern sepenuhnya otomatis, kecepatan tinggi, dan pabrik berkapasitas tinggi sering kali mencakup perlakuan metalurgi dari bahan yang digulung untuk mencapai struktur mikro yang diinginkan dan / sifat mekanik dari bahan yang digulung. Tingkat kesempurnaan dalam proses penggulungan dan dalam pabrik penggulungan ini tidak dicapai dengan satu penemuan saja, tetapi ini adalah buah dari sejumlah besar perbaikan kecil yang terus menerus yang dilakukan dari waktu ke waktu.

Rolling telah ada selama ratusan tahun. Gulungan pertama berukuran kecil, digerakkan dengan tangan dan digunakan untuk meratakan emas dan perak dalam pembuatan perhiasan dan seni. Pabrik penggilingan ditemukan di Timur Tengah dan Asia Selatan pada awal 600 SM (Sebelum Era Umum). Penggilingan ini berbentuk mentah tetapi mereka menggunakan prinsip dasar yang sama yang terkait dengan proses penggulungan. Desain rolling mill pertama yang diketahui di Eropa berasal dari tahun 1485 dan dikaitkan dengan Leonardo da Vinci. Dalam salah satu gambarnya, untuk pertama kalinya dia menggambarkan kemungkinan 'membuat lintasan material' antara dua rol silinder dengan sumbu paralel untuk mengubah ketebalannya. Juga dalam hal ini disediakan untuk penggulungan dingin bahan ulet, terutama untuk timah, dan timah dll. Desain ini sangat maju untuk waktu itu dan tidak pasti apakah ada penggilingan berdasarkan desain ini yang pernah dibangun.

Tenaga yang digunakan untuk menggerakkan rolling mills telah melewati empat fase. Tahap pertama adalah tahap manual. Selama fase ini, sumber daya yang dibutuhkan untuk penggulungan awal kecil dan gulungan yang digerakkan dengan tangan digunakan untuk meratakan logam untuk perhiasan dan karya seni. Pada mesin yang lebih baru, pria memutar salib atau engkol yang dapat disesuaikan, yang dipasang pada gulungan. Tenaga manual hanya dapat menggulung logam yang lebih lunak seperti emas, perak, timah, dan timah.

Pada tahap kedua rolling mills menggunakan tenaga hidrolik. Memanfaatkan energi air yang bergerak dari sungai memberikan kekuatan gratis, cukup kuat untuk menggulung logam yang lebih keras seperti besi. Tenaga air memiliki kelemahan serius. Kekeringan dan suhu dingin dapat mengurangi aliran air. Selanjutnya, gulungan yang menggunakan tenaga hidrolik hanya bergerak ke satu arah.

Pada tahap ketiga rolling mills menggunakan tenaga uap. Tenaga uap pertama kali muncul pada akhir 1700-an karena penemuan James Watt. Mesin uap menciptakan tenaga fisik yang menggantikan tenaga manual/hewan. Pabrik penggilingan era ini memanfaatkan kekuatan yang diciptakan oleh mesin uap. Mesin uap biasanya digunakan untuk menggerakkan pabrik pada 1800-an, dan pada akhir 1800-an, mesin uap menjadi sumber tenaga paling populer. Terlepas dari kekuatannya dalam memasok daya, sebagian besar mesin uap tidak efisien.

Pada tahap keempat, rolling mills menggunakan tenaga listrik. Keuntungannya adalah pembangkit listrik dapat dipisahkan dari rolling mills, karena tenaga listrik dengan mudah ditransmisikan dari generator jarak jauh ke motor yang langsung terhubung ke mills. Rolling mill bertenaga listrik pertama kali muncul sekitar tahun 1900. Daya listrik tetap menjadi pilihan untuk operasi saat ini.

Produksi awal besi pelat di Eropa dilakukan dengan penempaan, dan bukan dengan penggilingan. Titik balik nyata dalam produksi lembaran logam terjadi dengan diperkenalkannya rolling mill. Pada tahun 1600-an, pabrik penggulung, bukan penggulung kecil yang digerakkan dengan tangan, diketahui telah beroperasi dan besi baru saja diperkenalkan sebagai logam yang mampu menggelinding. Ada laporan tentang dua penggilingan sekitar tahun 1501. Yang satu digunakan untuk mendapatkan lembaran emas dengan ketebalan yang seragam untuk menarik koin, yang kedua untuk memotong lembaran yang telah dibentuk sebelumnya menjadi potongan-potongan. Keduanya lebih banyak digunakan sebagai 'perangkat finishing' daripada untuk pengurangan ketebalan.

Pabrik penggilingan paling awal adalah penggilingan penggilingan, yang diperkenalkan pada tahun 1590. Ini melewati batang datar di antara gulungan untuk membentuk pelat besi, yang kemudian dilewatkan di antara gulungan beralur (slitter) untuk menghasilkan batang besi. Pada tahun 1590, rolling mill Leonardo da Vinci dihidupkan menggunakan dua silinder berat untuk menekan berbagai jenis logam yang mengubah ketebalannya. Pabrik industri pertama yang ada bukti tertentu ada di sana pada tahun 1615, untuk mendapatkan pelat timah dan timah. Yang lain mengikuti, digerakkan oleh tenaga manual atau hidrolik.

Pabrik penggilingan sebelumnya juga digunakan untuk menggulung pelat hitam untuk produksi pelat timah. Pelat timah dibuat dengan menggulung baja (sebelumnya besi) di gilingan giling, menghilangkan kerak penggilingan apa pun dengan mengasinkannya dalam asam, lalu melapisinya dengan lapisan tipis timah. Pelat hitam pernah diproduksi secara individu atau dalam kelompok kecil, yang kemudian dikenal sebagai ‘pack rolling mill’. Eksperimen pertama pada besi penggulung untuk pelat timah terjadi sekitar tahun 1670. Pada tahun 1697, Mayor John Hanbury mendirikan pabrik di Pontypool untuk menggulung 'pelat Pontypool' yang juga disebut pelat hitam. Kemudian pelat-pelat ini mulai digulung ulang dan dikalengkan untuk membuat pelat timah.

Pada akhir 1700-an, penggilingan panas pertama muncul, memungkinkan besi menjadi bahan canai yang lebih populer. Revolusi Industri (sekitar 1760-an hingga sekitar 1840-an) menciptakan permintaan besi yang belum pernah terjadi sebelumnya. Teknologi baru ditemukan untuk memproduksi besi dan akhirnya baja dan logam digunakan dalam produk baru seperti mesin, rel kereta api, dan kapal uap. Karena meningkatnya kemungkinan memperoleh bahan besi, penggulungan dingin baja secara bersamaan dimulai. Pada tahun 1682 sebuah pabrik penggilingan dingin dengan ukuran terkenal hadir di Newcastle di Inggris. Deskripsi rinci pertama tanggal kembali ke beberapa tahun kemudian. Ini adalah pabrik di Galles yang memproses batang sepanjang 700 mm dengan lebar 100 mm, yang dapat memperoleh lembaran ukuran 1500 mm × 700 mm. Ini adalah bukti pasti pertama dari proses penggulungan baja untuk menghasilkan lembaran logam, kekuatan pendorong disediakan oleh roda air. Galles tetap menjadi produsen utama lembaran tipis Eropa hingga akhir tahun 1700.

Pada saat itu telah dipahami bahwa penggulungan adalah proses yang sangat produktif yang mampu memenuhi permintaan yang sangat besar dari produk setengah jadi, di antaranya jelas adalah lembaran logam. Namun, pada saat itu penggilingan masih membutuhkan sejumlah besar pekerjaan manual.

Ukuran produk terus meningkat seiring berjalannya waktu, dan pada 'British Great Exposition' pada tahun 1851, sebuah lembaran logam dengan panjang lebih dari 6 meter, lebar 1 meter, dan ketebalan 11 mm, dengan berat lebih dari 500 kg dipamerkan.

Kemajuan di pabrik penggilingan memenuhi tuntutan zaman itu untuk produksi bahan yang dibutuhkan. Pada tahun 1600, lembaran timah untuk penutup atap sangat dibutuhkan dan kemungkinan ini kemudian dikembangkan, pada akhir tahun 1700, di tengah revolusi industri, rel dan produk baja setengah jadi dibutuhkan, dan karenanya, rolling mill dikembangkan untuk memenuhi permintaan ini. Pada awal abad kesembilan belas struktur pabrik penggilingan pada dasarnya adalah yang sekarang, yaitu dudukan rol besi cor yang kokoh dengan dua rol baja dan kemungkinan menyesuaikan, melalui sekrup, jarak rol.

Praktek rolling modern dapat dikaitkan dengan upaya perintis Henry Cort dari Funtley Iron Mills, dekat Fareham di Hampshire, Inggris. Pada tahun 1783, sebuah paten dikeluarkan untuk Henry Cort untuk penggunaan gulungan beralur untuk menggulung besi batangan. Dalam gulungan beralur, alur dengan dimensi yang diperlukan memungkinkan untuk menggulung batang bundar, bujur sangkar dan datar, atau bagian lain. Meskipun Cort bukan yang pertama menggunakan gulungan beralur, ia adalah yang pertama menggabungkan penggunaan banyak fitur terbaik dari berbagai proses pembuatan besi dan pembentukan yang dikenal pada waktu itu. Oleh karena itu, para penulis modern menyebutnya sebagai 'bapak penggulung modern'. Sejak pabrik penggilingan awal Cort, telah terjadi pengembangan proses dan ukuran pabrik yang berkelanjutan. Pada abad kedelapan belas penggulungan bentuk yang lebih kompleks seperti bulat, bujur sangkar, rel, balok T ganda, dll dimulai

Dengan desain baru ini, pabrik penggilingan mampu menghasilkan 15 kali lebih banyak output per hari daripada yang diproduksi dengan palu tempa. Dengan penemuan Henry Cort, pabrik kecil di Funtley mampu menghasilkan lebih dari 10.000 ton batangan per tahun (setara dengan 200 ton per minggu). Sejak saat itu, output dari rolling mill ini telah meningkat hingga, di AS saja, jumlah material yang digulung pada tahun 1890 (tidak termasuk semua produk flat roll) adalah sekitar 5 juta ton besi dan baja (setara dengan 100.000 ton besi dan baja). ton per minggu), dan, pada tahun 1899, lebih dari 8 juta ton (setara dengan 167.000 ton per minggu) digulung dengan setiap pon yang dilewati, gulungan beralur seperti yang pertama kali digunakan di 'pabrik kecil di Funtley'.

Tahun 1810 menjadi saksi pendirian Pabrik Besi dan Paku Brandywine di AS, yang mengoperasikan pabrik penggilingan. Brandywine Iron Works menjadi sukses karena produksi pelat boiler yang sangat diminati, dan produknya yang berkualitas. Pada tahun 1867, George Fritz, yang saat itu menjabat sebagai chief engineer dari Cambria Iron Company, Johnson, Pennsylvania, AS menemukan pabrik pemekaran di mana ingot baja digulung alih-alih menguranginya dengan penempaan, seperti yang telah dipraktikkan.

Pabrik penggilingan yang digunakan oleh Cort, tentu saja, adalah penggilingan penggilingan 2-tinggi biasa. Modifikasi demi modifikasi berhasil membuat pabrik 2-tinggi Cort, memunculkan segala macam tipe, jenis, dan kelas, di antaranya pabrik mundur yang sudah dikenal dan pabrik 3-tinggi, semuanya berevolusi oleh tuntutan kemajuan peradaban dalam kombinasi yang terus berubah dan tak terhitung jumlahnya, untuk sesuatu lebih besar dan lebih baik, lebih lama dan lebih kuat. Mr Fritz membangun pabrik tiga tinggi reguler pertamanya pada tahun 1871. Berangkat dari praktik lama ini sangat membantu meningkatkan produksi. Pabrik konfigurasi tiga gulungan muncul di mana gulungan menengah memiliki diameter yang jauh lebih kecil untuk mencapai pengurangan daya yang diperlukan dan untuk memungkinkan penggulungan dalam dua arah tanpa membalikkan gerakan motor. Hingga konfigurasi empat gulungan (telah dihipotesiskan oleh Leonardo da Vinci) dengan dua gulungan eksternal yang bertindak sebagai penopang dua gulungan bagian dalam untuk penggulungan flat diperkenalkan. Pabrik penggilingan lebih lanjut dengan jumlah gulungan yang lebih tinggi (bahkan dengan 20 gulungan) juga dikembangkan untuk penggulungan.

Perbaikan lain dalam proses penggulungan adalah penggunaan peralatan mekanis yang ditambahkan ke gulungan. Sebelumnya rolling stock diberi makan secara manual dengan menggunakan kait dan penjepit. Sejumlah penemu sampai saat itu telah berusaha untuk menyelesaikan pekerjaan ini dengan mesin yang akan bekerja secara otomatis, tetapi tidak ada yang benar-benar dibuat. Pada tahun 1884, meja rol yang digerakkan diperkenalkan di depan gulungan akhir pabrik rel dari Perusahaan Besi dan Baja Albany dan Rensselaer di Troy, New York. Ini bekerja dengan sangat baik sehingga pengaturan otomatis diletakkan di depan gulungan roughing.

Paten diberikan pada tahun 1766 kepada Richard Ford dari Inggris untuk pabrik tandem. Pabrik tandem adalah pabrik di mana logam digulung secara berurutan. Pabrik tandem Ford adalah untuk penggulungan batang kawat panas.

Evolusi lebih lanjut di pabrik penggilingan adalah pengembangan penggilingan berkelanjutan, dan keluarga besar alat bantu yang tumbuh bersamanya. Seperti semua penemuan, ia memiliki hari-hari awal yang kecil. Ada jejak upaya tentatif yang dilakukan di Prancis untuk menggunakannya. Paten pertama yang tercatat dan penggunaan aktual pertama untuk pabrik kontinyu tampaknya adalah milik seorang Amerika, J. E. Serrell, pada tahun 1842-43. Penggunaannya, bagaimanapun, dibatasi oleh dia untuk menggulung pipa timah dan tembaga. Orang Amerika lainnya, Henry B. Comer, pada tahun 1859, mendapatkan hak paten untuk penggilingan berkelanjutan, tetapi jenis penggilingan ini tidak pernah dibangun. Dengan segala pertimbangan, pujian untuk penggilingan terus-menerus pertama diberikan kepada Tuan George Bedson dari Manchester, Inggris karena telah menggunakan penggilingan tersebut untuk penggilingan besi dan baja, karena berhasil menggabungkan elemen-elemen esensialnya, dan untuk memperolehnya aplikasi luas yang dinikmati.

Pabrik ini, seperti namanya, bekerja terus menerus pada logam. Gulungan ditempatkan erat di tandem dan logam dipimpin oleh panduan langsung dari lulus ke lulus, tanpa campur tangan tenaga manusia. Tidak ada interupsi, tidak ada penangkapan atau looping, tetapi perpindahan logam secara terus menerus dari gigitan gulungan kasar ke pelepasan dudukan gulungan akhir. Setiap pasangan gulungan, dengan roda gigi yang diatur dengan hati-hati, dipercepat sesuai dengan pengurangan setiap lintasan yang berurutan, untuk mengambil perpanjangan yang sesuai. Fenomena yang khas pada penggilingan ini harus dilawan, tetapi pintu itu segera dibuka untuk pertambahan panjang, bobot, dan kecepatan yang jauh lebih besar. Eropa, pada waktu itu, sedang menggelindingkan billet seberat 50 pon dengan mudah oleh Belgia atau Sistem Perulangan melawan Amerika Serikat penggilingan sedang menggelindingkan 15 pon pada penggilingan 2-tinggi dan 3-tinggi biasa. Pabrik Bedson segera menangani dari 70 pon menjadi 80 pon billet, yang dengan cepat meningkat hingga 300 pon billet biasanya digulung. Dalam penggilingan kontinyu yang ditemukan oleh George Bedson, gulungan batang kawat, dengan berat 281 pon, panjang 530 yard, digulung dari satu billet.

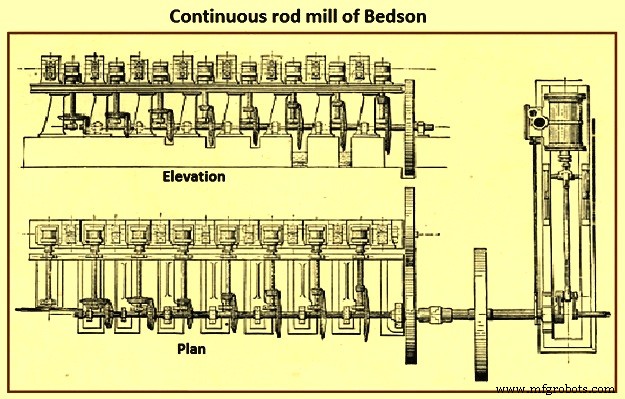

'Pabrik kontinyu pertama di Amerika Serikat yang dirancang dan dibangun oleh Bedson dan didirikan dan dioperasikan pada musim semi tahun 1869 ditunjukkan pada Gambar 1. Pabrik terdiri dari 16 stand gulungan yang ditempatkan bersama-sama, dan digulung 1 dan Billet 1/8 inci, dengan berat dari 70 pon hingga 80 pon. Penggulungan billet yang terus menerus pada bidang yang selalu pada sudut yang sama terhadap sumbunya, menghasilkan perataan massa saja. Untuk memperoleh pemanjangan, diperlukan pemampatan pada bidang yang sudutnya bervariasi dengan sumbu, serupa dengan rotasi logam oleh pandai besi pada tanduk landasan antara setiap pukulan berturut-turut. Di penggilingan Bedson ini dicapai dengan menempatkan setiap pasangan gulungan (menurut cara penggilingan universal) pada sudut 90 derajat ke pendahulunya. Ini memastikan akhir yang diinginkan dengan sempurna, tetapi menimbulkan gangguan besar dalam perawatan dan pengelolaan rolling mill. Ini mengharuskan penggunaan satu sistem roda gigi di atas garis lantai dan yang lain di lubang di bawahnya. Aksesibilitas untuk ini, seperti juga untuk gulungan itu sendiri, dalam mengubah dan menyesuaikan, sangat terhambat. Pada gilingan kontinu berikutnya yang dirancang pada tahun 1878, semua gulungan ditempatkan pada bidang horizontal, semua roda gigi berada dalam satu bidang, dan persyaratan yang sangat penting untuk memvariasikan bidang tekan yang diamankan dengan menggunakan pemandu puntir, dimana logam diputar 90 derajat dalam perjalanan antara setiap lintasan berturut-turut yang merupakan perangkat yang diadopsi secara universal di pabrik ini.

Gbr 1 Pabrik batang kontinu Bedson

Sangat tidak mungkin untuk melacak perkembangan setiap menit. Seperti dalam semua hal baru, kejutan selalu harus dihadapi dan diatasi. Penyesuaian menjadi fitur yang tak terpisahkan dari pabrik rolling terus menerus. Pencocokan yang tepat dari kecepatan yang sesuai dan lintasan gulungan itu sulit. Tanpa itu salah satu dari dua hal yang tak terelakkan, pengiriman ke lulus lebih cepat dari kapasitas untuk menerimanya, menghasilkan looping lateral, atau lebih lambat dari kapasitas untuk menerimanya, menghasilkan peregangan. Dari dua alternatif, yang terakhir lebih disukai, karena relief dengan perulangan diganggu oleh pemandu. Efeknya bersifat kumulatif, dan menyebabkan bahaya serius bagi keselamatan pabrik dan operatornya. Peregangan, bagaimanapun, memberikan tuntutan pada logam yang dipanaskan lebih besar daripada yang dapat ditahan oleh banyak kualitas besi yang baik, dengan alasan kekuatan tariknya yang rendah dan kurangnya homogenitas. Karena alasan ini, penggunaan gilingan kontinu, seperti yang awalnya dipasang, sangat berkurang dalam penggulungan kadar besi yang umum, sehingga gilingan berikutnya yang dibangun oleh Perusahaan Washburn &Moen, pada tahun 1877, adalah gilingan 3-tinggi yang disesuaikan dengan sistem Belgia. Namun, dengan perbaikan pada baja Bessemer dan Open Hearth, dengan kekuatan tarik dan homogenitas yang lebih besar, pada akhirnya menghasilkan produk untuk penggulungan yang dapat disesuaikan dengan pabrik kontinyu.

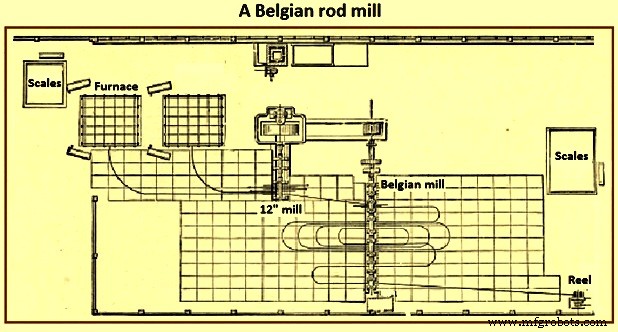

Dengan bertambahnya berat dan berkurangnya bagian dari produk jadi, timbul praktik penggulungan logam secara terus menerus atau simultan di pabrik 3-tinggi dengan loop serpentin di setiap sisi pabrik. Ini dibedakan dari 'bolak-balik' bergulir. Dalam hal ini logam dilepaskan bebas dari gulungan pada setiap lintasan. Jenis penggilingan ini digunakan oleh Eropa, mungkin pertama kali di Belgia, dan oleh karena itu, nama 'Belgia' telah dipahami sebagai arti dari penggilingan perulangan. Penggunaan penggilingan ini yang untuk beberapa waktu memungkinkan pabrikan Eropa untuk menggulung billet 30 pon dan 50 pon melawan billet 15 pon hingga 20 pon pada penggilingan 3-tinggi 'bolak-balik'. Sebuah rencana penggilingan terus menerus dari jenis ini ditunjukkan pada Gambar 2. Dalam penggilingan seperti itu, pengasaran dilakukan pada penggilingan 2-tinggi yang mampu menangani billet 4-inci, mengurangi menjadi 1 dan 1/8 inci. Dari ukuran ini ia pergi ke looping atau pabrik Belgia, dan digulung ke batang kawat biasa. Sistem ini digunakan di sejumlah pabrik untuk menggulung batang kawat dan produk pedagang.

Gbr 2 Pabrik batang Belgia

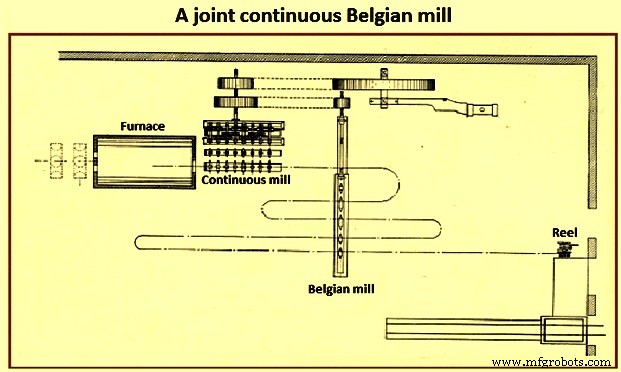

Kombinasi atau gabungan pabrik Belgia-Belgia (Gbr. 3) adalah upaya yang dilakukan selama ini untuk mengamankan konsolidasi keunggulan kedua jenis pabrik. Pabrik jenis ini dioperasikan pada tahun 1881 di pabrik Washburn and Moen Company. Ini mengasari billet sekitar 100 pon berat dari 1 dan 3/16 inci menjadi 3/8 inci pada pabrik terus menerus, dan selesai dari 3/8 inci pada pabrik Belgia ke batang kawat biasa. Ini adalah pabrik pertama dari jenis ini yang dibangun. Salah satu keunggulan utama dari penggilingan ini adalah bahwa itu menggulung besi biasa secara merata serta melakukan looping atau sistem Belgia, dan itu juga dengan lebih sedikit tenaga kerja. Dengan bertambahnya ukuran dan berat billet, aksesori pabrik mulai bertambah, meskipun kebutuhan akan sesuatu yang baru di akhir pengiriman pabrik segera menyusul. Lompatan dari billet dan gulungan 15 pon dan 20 pon ke 70 pon dan 80 pon memaksa 'kebijakan ekspansi'. Pabrik itu sendiri memiliki kapasitas yang belum berkembang dengan batasan terletak pada pemanasan dan penggulungan, dua fungsi tambahan dari pabrik yang memiliki pertumbuhan yang cepat dan menarik.

Gbr 3 Pabrik gabungan Belgia terus menerus

Pada tahun 1880-an dan 1890-an, dua perkembangan mengubah lanskap rolling mill nasional di AS. Pertama, ada peningkatan permintaan untuk baja, bukan besi. Baja lebih disukai karena lebih kuat dari besi. Kedua, preferensi yang muncul untuk pelat yang lebih lebar, yang mengurangi jumlah jahitan terpaku di kapal. Paku keling menciptakan titik lemah, sumber kegagalan untuk boiler dan kapal. Perusahaan mengadopsi pabrik penggilingan yang lebih besar untuk membuat pelat yang lebih lebar, yang mengurangi jumlah sambungan yang terpaku.

Pada tahun 1882, Worth Brothers Company mulai mengoperasikan rolling mill 90 inci di Coatesville, sangat meningkatkan persaingan di AS. Selama tiga dekade berikutnya, Worth Brothers dan Lukens Iron and Steel Company bersaing untuk mendapatkan rolling mill terluas. Pada tahun 1890 Lukens menugaskan pabrik pelat 120 inci, Worth bersaudara menugaskan pabrik pelat 132 inci pada tahun 1896. Lukens menugaskan pabrik pelat 134 inci pada tahun 1900 dan pabrik pelat 140 inci pada tahun 1903. Ini diikuti oleh Worth Brothers yang menugaskan 152 pabrik pelat juga di 1903. Kompetisi berakhir pada tahun 1915, ketika Midvale Steel and Ordnance Company mengakuisisi Worth Brothers. Kemudian pada tahun 1918, Lukens mengoperasikan pabrik pelat terbesar di dunia.

Rencana awal Lukens adalah membangun pabrik setinggi 180 inci, cukup besar untuk mengklaim gelar pabrik terluas di dunia. Namun, tidak ada produsen gulungan yang dapat menghasilkan ukuran dan berat gulungan yang diperlukan untuk pabrik tersebut. Sebaliknya, Lukens berkolaborasi dengan United Engineering and Foundry Company (UE&F) dari Pittsburgh. Lukens dan insinyur UE&F bekerja sama untuk menghasilkan rolling mill dengan lebar 204 inci, empat tinggi. Pabrik ini menggulung pelat pertamanya pada 22 Mei 1918 dan diperbesar menjadi 206 inci pada tahun 1919. Pabrik ini mempertahankan gelar pabrik pelat terbesar di dunia selama lebih dari empat puluh tahun. Pabrik memiliki gulungan kerja berdiameter 34 inci (masing-masing 3 ton) dan gulungan cadangan berdiameter 50 inci (masing-masing 60 ton). Itu mampu menggulung ingot hingga 90.000 pon dan pelat hingga lebar 192 inci. Itu memiliki kapasitas rolling mingguan hingga 4.000 ton. Tenaga ke pabrik disediakan oleh mesin uap kompon tandem kembar 20.000 tenaga kuda. Rumah pabrik terbuat dari baja yang dibangun dalam empat bagian, dan tingginya lebih dari 42 kaki dan menggunakan meja transfer mengurangi jumlah tenaga kerja manual.

Selama periode ini, garam batu dan karung goni dilemparkan ke ingot untuk menghilangkan kerak dari bagian luar saat melewati gulungan penggilingan

Rel rolling mill pertama didirikan oleh John Birkenshaw di Bedlington ironworks di Northumberland, Inggris pada tahun 1820, di mana ia memproduksi rel besi tempa berperut ikan dengan panjang 15 kaki hingga 18 kaki. Tiga penggilingan tinggi untuk bagian berat bergulir diperkenalkan pada tahun 1853.

Metode memproduksi balok-I, yang digulung dari sepotong baja, dipatenkan oleh Alphonse Halbou T dari perusahaan Forges de la Providence pada tahun 1849. Bethlehem Steel adalah pemasok terkemuka baja struktural canai dari berbagai penampang di Pekerjaan jembatan dan gedung pencakar langit Amerika pada pertengahan abad kedua puluh.

Pabrik strip panas dikembangkan pada paruh pertama abad kedua puluh. Pabrik strip panas adalah inovasi besar dalam penggilasan baja, dengan yang pertama didirikan di Ashland, Kentucky pada tahun 1923. Ini memberikan proses yang berkelanjutan, memotong kebutuhan untuk melewatkan pelat di atas gulungan dan menggandakannya, seperti dalam paket pabrik. Pada bagian akhir strip dipotong dengan gunting guillotine atau digulung menjadi gulungan. Pabrik strip panas awal tidak menghasilkan strip yang cocok untuk pelat timah, tetapi pada tahun 1929 penggulungan dingin mulai digunakan untuk mengurangi ukuran lebih jauh. Pabrik strip panas pertama di Inggris Raya dibuka di Ebbw Vale pada tahun 1938 dengan produksi tahunan 200.000 ton. Pada tahun 1961, pabrik hot strip awal telah ditingkatkan atau diganti dengan pabrik strip panas semi-kontinu dan kontinu berkapasitas lebih besar dengan kapasitas sekitar 400.000 ton per tahun hingga 3 juta ton per tahun.

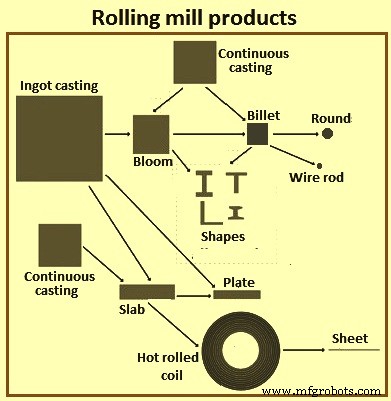

Dengan komersialisasi pengecoran kontinyu selama tahun 1950-an, pabrik slabbing dan pabrik mekar perlahan menghilang dari adegan pabrik bergulir. Sekarang slab, bloom, dan billet dicor terus menerus untuk penggilasan lebih lanjut menjadi produk canai jadi (Gbr 4. Pada bulan Oktober 1989, pengecoran slab tipis dan proses rolling dikomersialkan. Proses ini bahkan telah menghilangkan proses roughing train dari hot strip mill.

Gambar 4 Produk rolling mill

Rolling mills terus berkembang dan pengembangannya masih terus berlanjut. Pabrik saat ini adalah pabrik kontinu yang memiliki kapasitas tinggi dan berjalan dengan kecepatan tinggi. Pabrik mampu menggulung bahan yang lebih berat dan memiliki dimensi yang besar. Pabrik mampu menggulung bagian yang lebih tipis. Pabrik modern selanjutnya tidak hanya menggulung tetapi juga menjalankan fungsi metalurgi melalui perlakuan panas on-line dari bahan yang digulung. Pabrik saat ini sepenuhnya otomatis. Pabrik memiliki produktivitas tinggi dan hasil tinggi. Tenaga kerja yang dibutuhkan untuk menjalankan pabrik juga berkurang. Produk yang digulung juga memiliki toleransi ukuran yang lebih baik. Namun, perlu disebutkan bahwa penggilasan, seperti yang ada saat ini, tidak dapat dikaitkan dengan seorang penemu tunggal tetapi merupakan buah dari beberapa perbaikan kecil yang terus menerus yang telah menjadikannya proses yang paling banyak digunakan dalam proses pengerjaan logam penggulungan. Saat ini, sekitar 90% logam yang digunakan dalam industri, cepat atau lambat, telah mengalami proses penggulungan.

Proses manufaktur

Perkembangan Bersejarah Rolling Mills Dalam pengerjaan logam, pengerolan adalah proses pembentukan logam di mana logam dilewatkan melalui satu atau lebih pasangan gulungan untuk mengurangi ketebalan, membuat ketebalan seragam, memberikan bentuk yang diinginkan, dan/atau memberikan sifat mekanik ya

Dalam artikel ini, Anda akan mempelajari apa itu Rolling mill dan cara kerjanya dan 6 jenis rolling mill dengan dijelaskan dengan gambar. Anda juga dapat mengunduh file PDF dari postingan ini. Penggilingan dan Jenisnya Rolling mill adalah proses yang banyak digunakan dan yang paling mahal dalam h

Apa itu Pengembangan Produk Baru? Pengembangan Produk Baru (NPD) adalah serangkaian proses multi-disiplin komprehensif yang mengubah peluang pasar menjadi produk baru yang dapat dipasarkan untuk memenuhi kebutuhan pelanggan. Menurut Wheelwright dan Clark (1992), NPD didefinisikan sebagai organisa

Apa itu Bergulir? Dalam pengerjaan logam, penggulungan adalah proses pembentukan logam di mana stok logam dilewatkan melalui satu atau lebih pasangan gulungan untuk mengurangi ketebalan, untuk membuat ketebalan seragam, dan/atau untuk memberikan sifat mekanik yang diinginkan. Konsepnya mirip deng