Proses manufaktur

Aspek penting Penggulungan Gulungan Gulungan Panas di Pabrik Jalur Panas

Pelat cor menerus dengan ketebalan lebih dari 200 mm digunakan untuk membuat strip canai panas. Transformasi slab menjadi lembaran/pelat dengan ketebalan hanya beberapa milimeter merupakan fase terpenting selama pengerolan baja pipih. Operasi dilakukan di pabrik strip panas (HSM). Kumparan canai panas adalah lembaran / pelat baja (strip) memanjang yang diproduksi dalam bentuk gulungan untuk kemudahan penanganan dan pengangkutan.

Pabrik strip panas saat ini adalah pabrik strip panas konvensional atau pabrik strip untuk menggulung pelat tipis cor kontinu. Fungsi utama dari HSM konvensional adalah untuk memanaskan kembali slab setengah jadi ke suhu rolling dan kemudian menggulungnya lebih tipis dan lebih lama melalui serangkaian stand rolling mill yang digerakkan oleh motor besar dan akhirnya menggulung lembaran / pelat baja yang diperpanjang (strip). ) untuk penanganan dan transportasi yang mudah.

Selama periode 1960-an dan 1970-an, HSM dirancang sebagai pabrik yang sepenuhnya kontinu atau pabrik terus-menerus tiga perempat yang menampilkan 5 hingga 7 stand roughing. Pabrik saat ini mencapai produksi tahunan berkisar 3 juta ton (Mt) dan 5,5 Mt dalam pengaturan semi kontinu dengan 1 hingga 2 tegakan roughing.

Strip diproduksi dengan ketebalan hingga 25 mm. Coil canai panas diproduksi dengan diameter dalam 750 mm pada coiler, dengan diameter luar hingga 2.600 mm dan dengan batasan berat coil hingga 22 kg per mm lebar. Gulungan canai panas digunakan untuk pengerolan dingin, dan untuk pemotongan strip menjadi gulungan lebar yang lebih kecil dan geser menjadi lembaran / pelat panjang lurus. Kisaran HSM untuk penggulungan gulungan canai panas telah mengalami perubahan signifikan dalam beberapa dekade terakhir dengan ketebalan minimum strip canai panas telah berkurang dari 1,8 mm menjadi 2 mm menjadi 0,8 mm menjadi 1,2 mm. Strip dengan ketebalan seperti itu sebelumnya hanya diproduksi di pabrik penggilingan dingin.

Beberapa persyaratan harus dipenuhi oleh HSM. Persyaratan ini adalah (i) ketersediaan pabrik yang tinggi ditambah dengan produktivitas tinggi dan hasil yang tinggi, (ii) perawatan yang rendah, (iii) konsumsi energi yang rendah, (iv) peningkatan kualitas produk dengan memenuhi toleransi ketebalan dan profil yang rapat, dan (v) rolling yang fleksibel jadwal untuk memastikan waktu pengiriman yang singkat dan pengguliran yang ekonomis dengan ukuran lot yang lebih kecil.

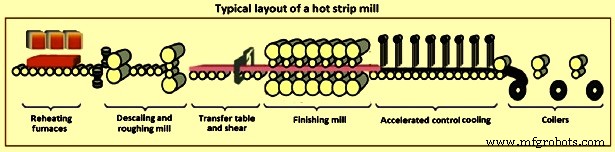

Peralatan dasar dari hot strip mill konvensional adalah reheating furnace, roughing stand/stand, finishing stand, percepatan kontrol pendinginan (ACC) dari strip, dan coiler (Gbr 1). Setelah meninggalkan stand / stand roughing, slab terus menerus melewati stand finishing yang secara bertahap mengurangi ketebalan. Saat baja menjadi lebih tipis, baja juga menjadi lebih panjang dan bergerak melalui gulungan lebih cepat. Karena bagian yang berbeda dari potongan baja yang sama bergerak dengan kecepatan yang berbeda melalui gulungan yang berbeda, proses ini memerlukan kontrol komputer yang sangat ketat terhadap kecepatan pada setiap gulungan individu dari setiap dudukan. Pada saat mencapai akhir penggilingan, baja dapat bergerak dengan kecepatan hingga 20 m/s. Saat strip baja panjang terlepas dari pabrik strip, baja tersebut digulung dan dibiarkan dingin.

Gbr 1 Tata letak khas pabrik strip panas

Fasilitas antar stand juga sangat penting untuk produksi strip canai panas yang memiliki kualitas permukaan yang baik. Peralatan antar stand yang penting termasuk (i) panduan masuk dan panduan keluar, (ii) sistem pendingin work roll, (iii) perangkat anti mengelupas, (iv) sistem pelumasan celah roll, dan (v) sistem pendinginan dan kerak antar stand. Interaksi yang erat dari semua fasilitas ini diperlukan untuk mencapai hasil yang optimal. Pelindung samping dengan penyesuaian lebar hidraulik memastikan pemosisian yang tepat dalam waktu minimum. Area pemandu strip dirancang agar semua suku cadang yang aus dapat diganti dengan cepat.

Efisiensi pendinginan antar dudukan ditingkatkan dengan pemilihan dan pengaturan nozel yang dioptimalkan. Kombinasi pendinginan celah gulungan, pelumasan celah gulungan, dan sistem pendinginan sisi keluar yang ditingkatkan mengurangi suhu gulungan. Ini menghasilkan lapisan oksida yang lebih tipis pada permukaan gulungan dengan hasil pengelupasan gulungan yang lebih sedikit. Pelumasan di dalam celah gulungan meminimalkan gesekan, sehingga memungkinkan pengurangan gaya guling sebesar 20% hingga 30%. Dengan cara ini, dimungkinkan untuk mendistribusikan kembali gaya rolling untuk mengoptimalkan jadwal lintasan dan pengukur strip akhir yang lebih tipis. Selain itu, celoteh atau getaran di dudukan dapat dicegah yang menyebabkan masa pakai gulungan lebih lama.

Gulungan canai panas menghasilkan lembaran atau pelat setelah gulungan gulungan, pelurusan, dan pemotongan dalam garis geser ke potongan panjang lurus dengan panjang yang diinginkan. Lembaran atau pelat ini diidentifikasi dengan lebarnya yang beberapa kali lebih tinggi dari ketebalannya. Mereka memiliki bagian persegi panjang di mana panjang dan lebarnya lebih dari 100 kali ketebalannya. Lembaran didefinisikan sebagai bagian persegi panjang dengan ketebalan hingga 5 mm. Ketebalan 5 mm ke atas disebut pelat.

Kumparan canai panas yang digulung dalam HSM memiliki beberapa nilai baja. Selain grade baja konvensional seperti baja karbon rendah, baja karbon tinggi, dan baja untuk pengerolan dingin, gulungan canai panas dari baja khusus sedang diproduksi di HSM. HSM juga harus mampu memproduksi gulungan baja khusus seperti baja pipa saluran, baja DP (fase ganda), baja TRIP (transformation induced plasticity), baja HSLA (high strength low alloy), baja IF (interstitial free). , dan baja silikon (Si) dll.

HSM modern biasanya memiliki (i) peralatan berkinerja tinggi, (ii) kualitas permukaan strip yang tinggi dengan ukuran yang presisi, (iii) meningkatkan sifat mekanik baja, (iv) produktivitas pabrik dan peralatan yang tinggi, (v) tinggi output yang dapat digunakan, dan (vi) biaya produksi yang rendah. Di pabrik finishing HSM, tugas penting dilakukan oleh lengan hidrolik, yang disebut looper, ditempatkan di tengah antara dua tegakan berurutan dan yang tujuannya adalah untuk menjaga tegangan strip pada nilai konstan. Sistem mekanis ini tunduk pada dinamika yang sangat tidak stabil yang membuat masalah kontrol menjadi rumit di HSM.

Salah satu tujuan utama dalam penggulungan strip di HSM adalah untuk mencapai target ketebalan dengan kualitas optimal dalam hal mahkota dan kerataan strip meninggalkan pabrik. Selama pengurangan ketebalan, sangat penting untuk memiliki pengurangan yang konstan di sepanjang lebar strip untuk mendapatkan pemanjangan yang seragam antara pusat dan tepi strip. Jika kondisi ini tidak terpenuhi, kondisi tegangan internal dihasilkan, menyebabkan cacat kerataan (gesper tengah atau tepi bergelombang).

Dengan meningkatnya kebutuhan untuk hasil yang lebih tinggi, perampingan proses, dan otomatisasi di pengguna baja akhir dalam beberapa tahun terakhir, gulungan canai panas diharapkan memenuhi persyaratan ini. Karena alasan ini, persyaratan kualitas strip canai panas menjadi lebih ketat, dengan akurasi yang lebih tinggi dituntut tidak hanya pada sifat baja, tetapi juga pada persyaratan dimensi dan bentuk seperti ketebalan, lebar, kerataan, dan profil.

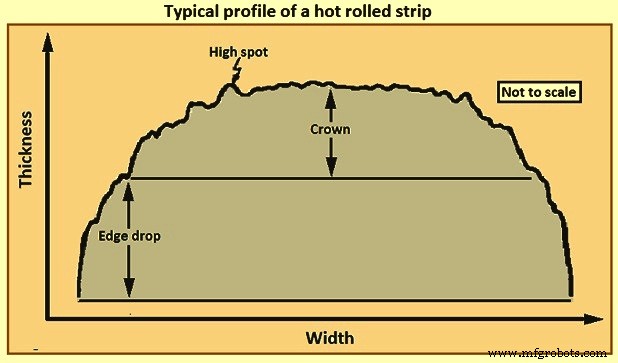

Bentuk strip yang digulung dicirikan oleh profil penampang melintang (mahkota) dan kerataannya. Keakuratan bentuk strip merupakan parameter penting yang menentukan kualitas strip canai panas. Bentuk strip merupakan faktor yang sangat diperlukan dalam menentukan daya saing pasar dari strip yang digulung. Karena bentuk strip merupakan indikator utama kualitas, teknologi kontrol bentuk adalah teknologi inti dari produksi strip panas. Ada beberapa faktor yang mempengaruhi bentuk gulungan strip di HSM. Gambar 2 menunjukkan distribusi lebar strip, terdiri dari mahkota strip yang menunjukkan tinggi tengah strip, titik tinggi yang dihasilkan dari keausan lokal gulungan, dan penurunan tepi. Untuk memenuhi persyaratan ini, diperlukan teknik yang canggih untuk menggulung gulungan canai panas di HSM.

Gbr 2 Profil tipikal strip canai panas

Operasi besar pertama di HSM adalah pemanasan ulang pelat. Ketika pelat meninggalkan area kastor, panas dengan suhu di atas 900 derajat C. Pelat menunggu di halaman pelat sebelum dimasukkan ke dalam tungku pemanas ulang dan suhunya diturunkan, berfluktuasi antara 100 derajat C dan 800 derajat C. Ini slab adalah slab hangat. Slab disebut cold slab, ketika slab didinginkan hingga mencapai suhu sekitar di halaman slab sebelum dimasukkan ke dalam tungku pemanas ulang.

Teknologi serta operasinya penting untuk tungku pemanas ulang. Pengoperasian tungku pemanasan ulang sangat penting untuk hasil logam, emisi lingkungan, dan biaya. Sekitar 30% dari biaya variabel menggulung pelat menjadi gulungan canai panas dihabiskan untuk bahan bakar gas. Selama pemanasan ulang pelat dalam tungku pemanas ulang, kebutuhan energi bahan bakar secara substansial dikurangi dengan mengisi tungku pemanas ulang dengan pelat pada suhu tinggi (yaitu pengisian panas) dan menjaga suhu pemanasan ulang yang diperlukan serendah mungkin. Yang terakhir ini dilakukan dengan mengurangi kehilangan panas selama penggulungan di HSM. Kehilangan radiasi dikurangi dengan menggunakan panel panas. Saat menerapkan penyemprotan air, seperti dalam kasus kerak, perhatian juga perlu diberikan untuk kehilangan konveksi.

Isu penting mengenai pemanasan ulang pelat di tungku pemanas ulang adalah bahwa (i) ada kontak api langsung di tungku pemanas ulang yang mengoksidasi permukaan pelat yang menghasilkan sekitar 1% kerugian material karena pembentukan kerak, dan (ii ) inersia tungku pemanasan ulang tinggi. Penyesuaian pengoperasian tungku pemanas ulang karena perubahan suhu pelat membutuhkan waktu. Suhu pelepasan hanya dapat diubah secara bertahap.

Tungku pemanasan ulang tidak cocok untuk penyesuaian suhu pemakaian yang tepat dari pelat ke pelat sesuai dengan suhu pabrik finishing masuk dan keluar yang dituju. Kurangnya fleksibilitas ini merupakan kelemahan selama pemanasan pelat di tungku pemanas ulang. Karena tidak mungkin untuk mengubah suhu pelepasan dari pelat ke pelat, pelat yang berurutan biasanya dipanaskan hingga suhu yang cukup tinggi untuk mengakomodasi pelat yang membutuhkan suhu pelepasan tertinggi. Ini biasanya pelat yang akan digulung dengan ketebalan kecil (yaitu kehilangan panas yang tinggi) atau dengan suhu penggulungan akhir yang tinggi. Akibatnya, pelat lainnya secara berurutan dipanaskan ke suhu yang lebih tinggi dari yang dibutuhkan. Hal ini tidak hanya menyebabkan terlalu banyak masukan energi ke dalam slab, tetapi juga mempengaruhi laju produksi karena slab harus menunggu di meja roller menjadi dingin. Jadi ada pengeluaran energi dalam tungku pemanas ulang dan ada juga kehilangan kapasitas penggulungan. Fasilitas yang disediakan di HSM untuk mengatasi kurangnya fleksibilitas dalam tungku pemanas ulang ini adalah (i) pendinginan transfer bar, dan (ii) pemanasan induksi.

Konsep dasar yang berlaku selama penggulungan strip di HSM adalah (i) busur kontak antara gulungan dan bahan yang digulung adalah bagian dari lingkaran, (ii) koefisien gesekan secara teori konstan, tetapi dalam kenyataannya bervariasi sepanjang busur kontak, (iii) bahan yang digulung dianggap berubah bentuk secara plastis selama pengerolan, (iv) volume bahan konstan sebelum dan sesudah penggilasan (dalam praktiknya volume dapat sedikit berkurang karena close-up pori-pori), (v) kecepatan rol diasumsikan konstan, (vi) material hanya memanjang pada arah rolling dan tidak ada perpanjangan pada lebar material, dan (vii) luas penampang normal ke arah rolling tidak terdistorsi.

Variabel utama yang mempengaruhi proses rolling selama rolling strip di HSM adalah (i) diameter gulungan, (ii) ketahanan deformasi material yang dipengaruhi oleh metalurgi, suhu, dan laju regangan, (iii) tegangan aliran material, (iv) gesekan antara gulungan dan bahan yang digulung, dan (v) adanya tegangan depan dan / atau tegangan belakang pada bidang strip.

Penggulungan strip di HSM adalah proses yang kompleks di mana kualitas produk dipengaruhi oleh berbagai faktor seperti material yang masuk, peralatan mekanik dan listrik, parameter operasi, pelumasan, dan strategi otomatisasi dan kontrol, dll. Parameter kualitas yang signifikan adalah material ketebalan, bentuk dan permukaan material, dan homogenitas distribusi tegangan. Untuk efisiensi biaya yang dioptimalkan dan untuk memaksimalkan penggunaan material, toleransi yang ketat untuk ketebalan diperlukan, untuk memungkinkan strip digulung sedekat mungkin ke ketebalan minimum yang diizinkan. Kualitas produk hanya dapat dioptimalkan secara efektif jika peralatan mekanik, elektrik, dan instrumentasi serta solusi strategi kontrol digabungkan dengan baik.

Ada beberapa faktor yang mempengaruhi penjadwalan produksi kumparan. Ini adalah (i) spesifikasi kualitas produk, (ii) standar efisiensi proses, (iii) produktivitas, dan (iv) target waktu pengiriman. Setiap slab memiliki beberapa karakteristik penting seperti lebar, tebal, grade (komposisi kimia), temperatur pengisian, temperatur drop out, gaya agregat (gaya yang diperlukan untuk mengurangi ketebalan slab), dan gauge (ketebalan strip yang diperlukan untuk diproduksi), antara lain. Pembatasan paling penting membutuhkan perubahan halus dalam empat aspek yaitu (i) lebar, (ii) gaya agregat, (iii) pengukur, dan (iv) waktu tinggal di tungku pemanas ulang.

Jadwal rolling memainkan peran yang menentukan dalam rolling strip di HSM. Secara tradisional, faktor terpenting adalah evolusi profil gulungan di pabrik yang disebabkan oleh keausan dan ekspansi termal. Dari sini diperoleh jadwal `peti mati' yang berarti mulai dari yang sempit, dengan cepat membangun material yang lebih luas saat mahkota termal meningkat pada gulungan, dan secara bertahap memudar kembali menjadi menyempit saat gulungan aus.

Jadwal rolling memiliki efek penting pada kemampuan pabrik. Jadwal rolling mill termasuk pengurangan, kecepatan, dan jadwal suhu. Jadwal pengurangan menentukan rolling pass dan pengurangan per pass. Jadwal kecepatan menentukan kecepatan gigitan, melalui kecepatan dan kecepatan rolling maksimum tanpa variasi dalam akselerasi dan deselerasi motor. Jadwal suhu mengontrol penurunan suhu rumah pabrik dan menyelesaikan suhu penggulungan dengan mendinginkan aliran air sesuai dengan suhu penggulungan awal. Isu-isu yang penting untuk jadwal rolling adalah (i) bentuk strip yang baik dan mahkota memenuhi persyaratan spesifikasi, (ii) hasil rolling mill, dan (iii) kinerja strip yang baik. Jadwal rolling adalah untuk memastikan bahwa strip yang diproduksi di HSM memenuhi persyaratan dimensi, sifat komprehensif, dan struktur mikro strip.

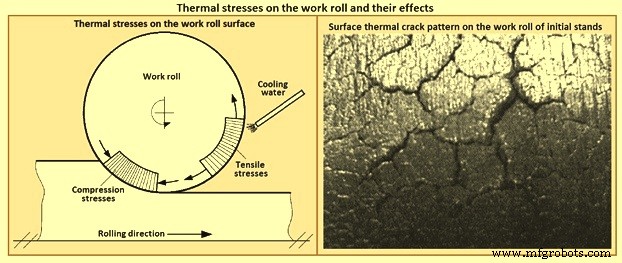

Gulungan kerja HSM harus tahan terhadap kondisi servis yang ekstrem. Saat meninggalkan tungku pemanas ulang, suhu pelat sekitar 1250 derajat C. Selama penggulungan, karena kontak dengan strip, permukaan gulungan memanas dari 50 derajat C menjadi 80 derajat C (kondisi stasioner) ke suhu yang sangat tinggi (500 derajat C hingga 600 derajat C di tegakan awal) hanya dalam satu detik, semprotan air kemudian mendinginkannya kembali hingga 80 derajat C dalam waktu sekitar 4 detik. Perubahan termal ini mendorong siklus kelelahan termal yang parah yang mempengaruhi kedalaman 1 mm hingga 2 mm. Tegangan tekan memanjang dan melingkar dihasilkan saat permukaan gulungan memanas sampai permukaan gulungan meleleh secara plastis (kekuatan luluh suhu tinggi dan koefisien ekspansi termal paduan menentukan titik ini). Pada setengah siklus pendinginan, tegangan tarik dihasilkan dan leleh lebih lanjut terjadi. Gambar 3 menunjukkan tegangan termal pada permukaan gulungan kerja.

Gbr 3 Tegangan termal pada gulungan kerja dan efeknya

Tegangan termal pada gulungan kerja sangat tinggi sehingga pola retakan berkembang setelah periode kerja yang singkat. Retakan ini sebagian besar berada jauh di dalam gulungan pada tegakan awal, tetapi sebagian besar dangkal pada tegakan akhir terakhir (Gbr 3). Retakan api ini juga tumbuh dan bercabang karena tegangan tinggi yang dihasilkan pada setiap putaran dalam kontak antara work roll dan back-up roll (tegangan Hertzian lebih tinggi dari 2.000 MPa). Tegangan Hertzian meningkat dengan beban rolling saat strip mendingin dalam kontak dengan gulungan stand yang berbeda dari pabrik.

Selanjutnya, permukaan gulungan kerja juga mengalami proses oksidasi dan keausan abrasif. Keausan dihasilkan oleh beban guling tekan dalam kombinasi dengan slip antara gulungan dan strip sepanjang sudut kontak dan terutama dengan adanya skala oksida pada permukaan strip. Skala ini terdiri dari tiga lapisan dengan lapisan luar adalah Fe2O3, lapisan tengah adalah Fe3O4 dan lapisan dalam adalah FeO, rata-rata kekerasannya pada suhu kamar masing-masing 1.000 HV, 450 HV dan 350 HV. Selanjutnya, ketebalan lapisan ini tergantung pada suhu strip. Strip di bawah tegakan roughing dengan suhu dalam kisaran 1.150 derajat C sampai 1.250 derajat C memiliki kandungan besar skala Fe2O3 abrasif, sedangkan di bawah dudukan finishing terakhir dengan suhu dalam kisaran 850 derajat C sampai 950 derajat C skala FeO lunak mendominasi. Ini adalah alasan utama yang mendasari perbedaan pola keausan yang biasanya diamati di berbagai stand HSM.

Selain itu, benturan berkecepatan tinggi dengan tepi depan dan belakang strip yang dingin terjadi setiap 2 menit hingga 3 menit. Selanjutnya, work roll juga dapat mengalami tegangan lentur dan torsi yang mencapai nilai maksimum di dekat leher rolling.

Kinerja roll kerja di HSM tergantung pada ton yang digulung per milimeter pada saat roll dibuang setelah mencapai diameter roll minimum. Itu juga tergantung pada jumlah keausan atau pembalut yang dibutuhkan setelah setiap putaran berjalan. Pada akhir proses, permukaan gulungan kerja diperiksa secara non-destruktif dan kemudian digiling untuk menghilangkan semua cacat (retak permukaan) dan lapisan terluar yang rusak. Setelah ini, gulungan diperiksa lagi sebelum dipasang di pabrik. Setiap pasangan gulungan kerja digunakan sampai diameter minimum tercapai. Oleh karena itu, setiap peningkatan perilaku rolling roll di pabrik memiliki dampak langsung pada aspek biaya utama. Hal ini karena (i) kualitas strip yang lebih baik (permukaan dan bentuk), (ii) produktivitas yang lebih tinggi (ton yang digulung sebelum dibuang), (iii) pengurangan jumlah penggantian rolling roll dan persediaan roll yang lebih rendah, dan (iv) perbaikan kondisi kerja Gulungan HSM.

Ada beberapa metode untuk meningkatkan sifat mekanik strip. Metode ini termasuk paduan, perlakuan panas, rolling terkontrol dan pendinginan kontrol dipercepat. Yang paling menjanjikan untuk peningkatan kualitas strip dikontrol rolling dengan pendinginan kontrol dipercepat berikutnya (ACC). Selama ACC, pendinginan dilakukan dari panas bergulir dengan menghilangkan panas oleh lingkungan pendingin (air) yang disuplai ke permukaan strip yang panas. Dalam hal ini, metode dan laju umpan air pada permukaan strip sangat mempengaruhi sifat akhir strip.

Sistem ACC dirancang sebagai sistem aliran laminar di bagian atas dan bawah, menggabungkan sistem tangki kepala sisi garis. Zona pendinginan dibagi menjadi bank pendingin yang diperlukan yang terdiri dari bank pendingin intensif untuk pendinginan yang lebih cepat, bank pendingin normal untuk pendinginan biasa, dan bank pendingin untuk kontrol suhu yang baik untuk mencapai pola pendinginan dan suhu melingkar yang diinginkan untuk DP dan baja TRIP. Kombinasi pendinginan laminar dan sistem penutup tepi mencegah pendinginan berlebihan pada tepi strip, sehingga meminimalkan perbedaan tegangan pada lebar strip.

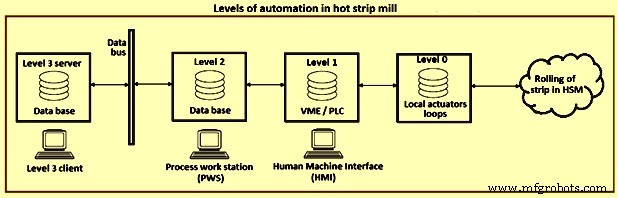

Beberapa langkah yang terlibat selama pemrosesan slab menjadi strip canai panas di HSM adalah kompleks dan melibatkan teknologi mekanis dan otomatisasi. Penggulungan panas strip dalam HSM tidak hanya membutuhkan solusi mekanis tetapi juga teknologi kontrol yang sesuai. Proses rolling di HSM dapat dikontrol melalui perangkat lunak standar dan arsitektur otomatisasi yang mencakup empat level otomatisasi yaitu level 0, 1, 2, dan 3.

Penggunaan solusi kontrol dan pemodelan tingkat lanjut untuk HSM telah mengalami beberapa perkembangan di berbagai arah dalam 40 tahun hingga 50 tahun terakhir. Ini termasuk (i) penggunaan teknik kontrol multivariabel yang telah diusulkan untuk pabrik finishing sejak tahun 1970-an dan sekarang dianggap sebagai alat konsolidasi untuk mengendalikan rolling stand generik bersama dengan looper hilir atau coiler hilir, (ii) pengembangan dari berbagai model untuk memprediksi karakteristik material sesuai dengan suhu material dan proses penggulungan dan penerapan kontrol untuk mengatur suhu koil, (iii) pengembangan teknik kontrol lanjutan yang diterapkan untuk mengkompensasi fenomena gesekan, (iv) pengembangan model dan pengontrol untuk meningkatkan kerataan dan profil material, dan (v) pengembangan teknik kontrol kemudi yang baru-baru ini diperkenalkan untuk meningkatkan tingkat produktivitas dengan mengurangi kemungkinan kerikil.

Sistem otomasi yang andal diperlukan untuk kinerja tinggi peralatan mekanis dan hidraulik pabrik. Sistem otomasi adalah untuk memutuskan pengaturan pabrik yang menghitung jadwal penggulungan strip berkualitas tinggi dengan mempertimbangkan kendala pabrik, konsumsi energi, kerusakan peralatan dan produktivitas pabrik. Jadwal penggilasan dihitung dengan model matematika untuk setiap pelat yang akan digiling untuk memperhitungkan varians yang melekat pada pabrik, misalnya, kemungkinan perbedaan suhu antara dua pelat konstitutif yang memasuki pabrik dan dampak dari ini perbedaan pada gaya rolling yang dibutuhkan untuk mencapai ketebalan akhir yang sama, atau keausan work roll dipengaruhi, slab demi slab, dan dampaknya terhadap ketebalan strip yang digulung.

Sistem otomasi bukanlah satu-satunya penentu kinerja HSM. Namun, untuk konfigurasi peralatan mekanik dan listrik apa pun, potensi kinerja pabrik hanya dapat dicapai dengan kontrol dan otomatisasi kinerja tinggi. Data dasar untuk sistem otomasi meliputi (i) data geometrik dan fisik pelat masuk (dimensi dan kualitas baja), (ii) data target untuk strip (ketebalan, lebar, suhu, dan profil, dll.) dan (iii) data pabrik dan batas HSM.

Teknologi otomasi yang diterapkan di HSM biasanya dibagi dalam empat level yang disebut sebagai level 0, 1, 2, dan 3 (Gbr 4). Semua tingkat otomatisasi ini perlu bekerja sama secara hierarkis untuk mencapai kinerja terbaik. Untuk tingkat produktivitas tertinggi dari pabrik, sejumlah teknologi kontrol, model matematika dari fenomena fisik, dan algoritme pengoptimalan diperlukan untuk diterapkan di pabrik.

Gbr 4 Tingkat otomatisasi di pabrik strip panas

Referensi ke sistem otomasi level 1 dan aktuator dihitung dengan model matematika untuk setiap strip yang akan digulung untuk memperhitungkan varians yang melekat pada pabrik. Misalnya, mungkin ada perbedaan suhu antara dua slab yang memasuki pabrik, dan dampak dari perbedaan ini pada gaya guling yang diperlukan untuk mencapai ketebalan strip akhir yang sama, atau keausan gulungan kerja dikenakan, strip demi strip, dan dampaknya pada ketebalan strip.

Otomatisasi Level-2 sangat berhati-hati untuk melacak strip dari masuknya slab ke pabrik hingga saat kumparan canai panas diproduksi dan meninggalkan HSM. Pelacakan setiap strip yang digulung memperhitungkan semua strip di seluruh pabrik. Ini memungkinkan akuisisi pengukuran dan mengelola semua operasi di mana pabrik disiapkan dan adaptasi dijalankan. Ada tiga faktor yang berkontribusi terhadap pendirian pabrik. Ini adalah (i) strategi bergulir, (ii) model matematika dan (iii) adopsi model.

Level 3 berfungsi terutama sebagai penjadwal hot strip mill. Dibutuhkan buku pesanan untuk pabrik dan mengaturnya ke dalam putaran, biasanya, 100 benda kerja hingga 200 benda kerja yang sesuai dengan aturan penjadwalan yang dikembangkan untuk pabrik. Selain HSM itu sendiri, level 3 memperhitungkan proses hulu dan hilir serta area stok. Aturan penjadwalan yang digunakan dalam HSM pada dasarnya adalah model global rolling mill yang memungkinkan scheduler untuk mengatur putaran sehingga parameter kualitas yang dibutuhkan dapat dicapai dalam batasan yang diberlakukan oleh peralatan pabrik.

Proses manufaktur

Teknologi Kontrol Bentuk di Hot Strip Mill Bentuk strip yang digulung dicirikan oleh profil penampang melintang (mahkota) dan kerataannya. Keakuratan bentuk strip merupakan parameter penting yang menentukan kualitas strip canai panas. Bentuk strip merupakan faktor yang sangat diperlukan dalam mene

Otomasi dan Kontrol Ketebalan di Hot Strip Mill Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Pengerolan produk baja pipih adalah proses yang kompleks di mana kualitas produk dipengaruhi oleh berbagai faktor seperti material yang ma

Kontrol Bentuk dan Ukuran Strip di Cold Rolling Mill Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Upaya terbaru untuk meningkatkan kualitas produk akhir canai dalam proses rolling terutama difokuskan pada aplikasi skala besar dan p

Pelajari manfaat setiap jenis baja, dan mana yang harus dipilih untuk proyek Anda Baja hadir dalam berbagai tingkatan, spesifikasi, bentuk, dan penyelesaian—Asosiasi Baja Dunia mencantumkan lebih dari 3.500 tingkatan baja yang berbeda, masing-masing dengan sifat unik. Berbagai jenis berarti bahw