Proses manufaktur

Teknologi Kontrol Bentuk di Hot Strip Mill

Bentuk strip yang digulung dicirikan oleh profil penampang melintang (mahkota) dan kerataannya. Keakuratan bentuk strip merupakan parameter penting yang menentukan kualitas strip canai panas. Bentuk strip merupakan faktor yang sangat diperlukan dalam menentukan daya saing pasar dari strip yang digulung. Karena bentuk strip merupakan indikator utama kualitas, teknologi kontrol bentuk adalah teknologi inti dari produksi strip panas. Ada beberapa faktor yang mempengaruhi bentuk gulungan strip di hot strip mill (HSM).

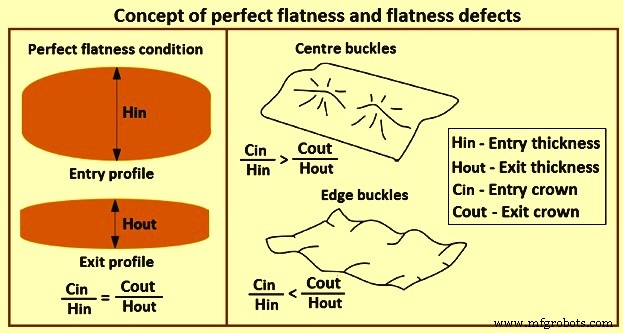

Salah satu tujuan utama dalam menggulung strip di HSM adalah untuk mencapai ketebalan target dengan kualitas optimal dalam hal mahkota dan kerataan strip keluar. Selama pengurangan ketebalan, sangat penting untuk memiliki pengurangan yang konstan di sepanjang lebar strip untuk mendapatkan pemanjangan yang seragam antara pusat dan tepi strip. Jika kondisi ini tidak terpenuhi, kondisi tegangan internal dihasilkan, menyebabkan cacat kerataan (gesper tengah atau tepi bergelombang). Gambar 1 menunjukkan konsep kerataan sempurna dan cacat kerataan.

Gbr 1 Konsep kerataan sempurna dan cacat kerataan

Dengan meningkatnya permintaan untuk toleransi dimensi strip yang lebih tinggi, kebutuhan untuk mempertahankan mahkota strip yang seragam dan bentuk yang rata selama penggulungan strip panas telah menjadi salah satu tugas teknis yang paling menantang di HSM. Teknologi kontrol bentuk yang mempengaruhi kualitas bentuk dari strip canai panas terbagi dalam tiga kategori yaitu (i) perangkat penggerak kontrol bentuk untuk gulungan, (ii) model kontrol bentuk, dan (iii) sistem proses penggulungan. Teknologi kontrol bentuk juga berkembang ke arah integrasi. Dalam artikel ini, perangkat penggerak kontrol bentuk untuk gulungan dijelaskan.

Perangkat penggerak kontrol bentuk untuk gulungan

Selama rolling di HSM, kenop keluar dan kerataan strip dipengaruhi oleh beberapa faktor seperti profil termal roll, gaya rolling, keausan roll, dan lebar strip, dll. Faktor-faktor ini berubah selama kampanye rolling. Untuk mengkompensasi faktor-faktor ini dan untuk mengontrol mahkota strip dan , penting untuk memasang serangkaian perangkat penggerak yang dapat terus menerus memodifikasi bentuk gigitan gulungan. Tiga teknologi paling populer untuk penggerak rol adalah (i) teknologi pelengkungan gulung, (ii) teknologi pemindah rol, dan (iii) teknologi kenop variabel kontinu (CVC).

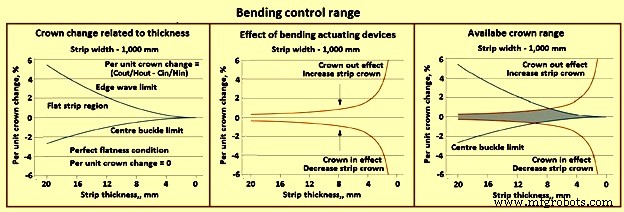

Teknologi roll bending – Rentang kontrol profil yang tersedia tanpa cacat kerataan yang terlihat (gesper tengah dan gelombang tepi) berkorelasi dengan ketebalan jalur keluar. Semakin tinggi ketebalan keluar strip, semakin tinggi kemampuan profil untuk berubah tanpa menghasilkan cacat kerataan. Diagram tipikal dengan batasan perubahan rasio mahkota versus ketebalan strip ditunjukkan pada Gambar 2. Faktor penting dalam desain sistem pembengkokan adalah jangkauan dampak perangkat penggerak lentur pada kontrol mahkota dan kerataan. Ketika bahan yang digulung tebal, dampak lentur pada rasio mahkota strip terbatas, sedangkan jika tipis, dampaknya sangat tinggi.

Gambar 2 menunjukkan contoh rentang kendali tekukan yang merupakan kemampuan penggilingan untuk mengontrol rasio mahkota tanpa cacat kerataan. Rentang kendali pembengkokan tergantung pada dua faktor utama yaitu (i) kekuatan perangkat penggerak kendali mahkota yang digunakan pada dudukan, dan (ii) posisi sepanjang dudukan gilingan tempat perangkat penggerak ini dipasang. Untuk meningkatkan kemampuan kontrol mahkota dan kerataan HSM, perlu memasang perangkat penggerak di posisi yang tepat untuk mengoptimalkan efisiensinya.

Gambar 2 Rentang kendali pembengkokan

Perangkat work roll bending (WRB) karena kegunaannya dan strukturnya yang mudah dipasang, adalah mekanisme penggerak kontrol bentuk yang paling umum digunakan untuk rolling strip panas. Meskipun kapasitas beban WRB yang ideal sedikit kurang dari sepersepuluh dari beban rolling, dalam banyak kasus sulit untuk mencapai bahkan jika WRB dikombinasikan dengan lentur negatif untuk meningkatkan beban WRB total.

Perangkat double chock bending (DCB), dilengkapi dengan dua chock pada leher rol rol kerja, adalah metode WRB yang efektif yang dapat dengan mudah mencapai desain yang seimbang di antara tiga kondisi kendala kekuatan (kekuatan guling, kekuatan bantalan, dan chock kekuatan) dan mencapai kapasitas lentur yang besar dalam ruang terbatas. Namun, jenis gulungan ini memiliki ujung sumbu gulungan yang sedikit menonjol dan tidak dapat dipasang dengan mudah dengan mengubah penggilingan yang ada.

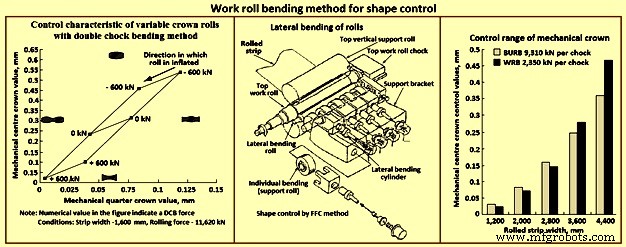

WRB memiliki struktur yang relatif sederhana, dan sering dipasang dengan perangkat penggerak kontrol bentuk lainnya. Gambar 3 menunjukkan contoh karakteristik kontrol yang dicapai ketika DCB dipasang dengan mahkota variabel (VC roll). Pada gambar, nilai kenop tengah mekanik yang ditunjukkan pada sumbu vertikal menunjukkan perbedaan ketebalan strip antara pusat strip dan tepi strip ketika gaya rolling didistribusikan secara merata dalam arah lebar, sedangkan nilai kenop seperempat mekanis menunjukkan pada sumbu horizontal mewakili perbedaan ketebalan strip antara posisi tengah strip dan posisi lebar seperempat strip.

Gbr 3 Metode kerja bending untuk kontrol bentuk

Karena sistem hidraulik yang sangat responsif diperlukan untuk menerapkan beban tekuk, katup servo penggerak langsung diadopsi dalam beberapa kasus. Meskipun sulit untuk menggunakan pembengkokan negatif dengan banyak rolling mill yang sering membutuhkan threading dan tailing, kegunaan dari pembengkokan negatif dalam threading dan tailing dapat ditingkatkan dengan mengadopsi katup servo yang sangat responsif dengan panjang pipa pendek antara katup dan silinder.

Gulungan kerja berdiameter kecil efektif dalam mengurangi beban penggulungan dalam menggulung strip yang sangat tipis dan material yang keras. Namun, dalam perangkat WRB, di mana gulungan ditekuk pada ujungnya, efek tekukan tidak ditransmisikan dengan baik ke daerah pusat gulungan. Dimungkinkan juga untuk memasang rol penopang, yang bersentuhan dengan rol kerja, untuk menopangnya pada panjang laras rol, untuk memberikan efek pembengkokan dan penopang. Salah satu jenis rol penekuk (penyangga), selain rol penopang utama yang menopang beban guling secara vertikal, dirancang untuk mendorong rol kerja ke arah miring atau horizontal. Dalam beberapa kasus, metode kontrol bentuk diadopsi di mana bagian tertentu dari laras rol kerja didorong secara hidraulik dan selektif (metode FFC) oleh gulungan penekuk, seperti yang ditunjukkan pada Gambar 3.

Untuk rolling mill dengan laras panjang, sebagai metode pembengkokan work roll, mekanisme pembengkokan tempel dipasang pada back-up roll untuk menekuk back-up roll berdiameter besar dan secara tidak langsung menekuk work roll long barrel. Estimasi efek kontrol kenop tengah mekanis dari setiap lebar strip yang digulung dengan perangkat pelengkung gulung cadangan (BURB) tempel untuk pengerolan baja panas di pabrik pelat (diameter rol kerja 1.020 mm, diameter rol cadangan 1.830 mm, dan laras panjangnya adalah 4.700 mm) ditunjukkan pada Gambar 3. Gambar tersebut juga menunjukkan efek kontrol kenop tengah mekanis dari setiap lebar rol dengan WRB. Dapat dilihat dari gambar bahwa ketika lebar strip besar, efek kontrol WRB lebih besar daripada BURB. Namun, ketika lebar strip kecil, efek kontrol BURB lebih besar daripada WRB.

Di pabrik penggilingan multi-tinggi (seperti pabrik penggilingan enam-tinggi), dimungkinkan untuk melengkapi gulungan perantara berdiameter besar dengan fungsi pembengkokan vertikal untuk secara tidak langsung menekuk gulungan kerja. Metode pembengkokan rol menengah dan metode pembengkokan rol cadangan dapat digunakan tanpa terpengaruh oleh kontrol tekanan WRB yang rumit yang diperlukan untuk mengganti work roll, strip threading, dan tailing.

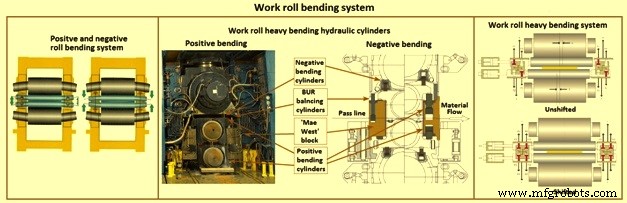

Sistem pembengkokan berat dongkrak ganda rol kerja – Untuk mencapai profil ketebalan yang diinginkan di celah gulungan dan untuk mengontrol celah itu selama penggulungan seluruh koil, terlepas dari kemungkinan variasi termal dan geometris dari benda kerja yang masuk, sistem pembengkokan berat positif dan negatif untuk semua dudukan finishing telah dikembangkan. Pembengkokan gulungan kerja biasanya digunakan dalam kontrol kerataan dan mahkota strip dinamis dan kontinu selama penggulungan. Ketika gaya lengkung rol diterapkan ke arah gaya guling, tekukan positif (mahkota masuk); ketika gaya lentur diterapkan dalam arah yang berlawanan dengan gaya gelinding, tekukan negatif (crown out) seperti yang ditunjukkan pada Gambar 4.

Gbr 4 Sistem pembengkokan rol kerja

Model kontrol on-line menghitung jumlah gaya lentur rol kerja sebagai fungsi dari gaya pemisah rol, lebar strip, diameter rol, kenop mekanis rol kerja, kenop termal rol kerja, keausan rol kerja, dan profil strip masuk. Ini berarti bahwa pengaturan sistem pembengkokan gulungan kerja dapat diubah dengan cepat di bawah beban (kontrol dinamis) untuk mencapai mahkota strip dalam toleransi target dan kerataan strip yang optimal. Perangkat penggerak lentur positif terletak di blok 'Mae West', sedangkan silinder lentur negatif terletak di dalam gulungan back-up roll (BUR) (Gbr 4). Sistem ini mampu memperoleh kinerja tingkat atas tanpa gangguan dengan kontrol pabrik lainnya, dan tanpa peningkatan pemeliharaan. Pembengkokan berat positif hingga 200 ton / chock dan bending berat negatif hingga 120 ton / chock dapat dicapai. Gaya-gaya ini dapat dicapai tanpa mempengaruhi masa pakai bantalan karena sistem pembengkokan rol dobel jack, yang menjaga gaya tekuk tetap terpusat terhadap garis tengah bantalan, terlepas dari posisi aksial gulungan, sesuai dengan prosedur pemindahan sisi.

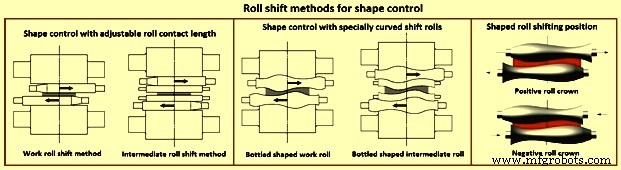

Teknologi pemindah gulungan – Teknologi kontrol bentuk roll shift yang berbeda telah dikembangkan. Teknologi ini pada dasarnya terdiri dari (i) metode di mana efek kontrol bentuk dapat ditingkatkan dengan menggeser gulungan, mengurangi bagian kontak antara gulungan di luar lebar strip dan sebagai hasilnya untuk meningkatkan defleksi gulungan, dan (ii) a metode di mana efek kontrol bentuk dapat ditingkatkan dengan menggeser gulungan berbentuk khusus, dan menghasilkan efek perubahan distribusi celah gulungan geometris dalam arah lebar. Hal ini ditunjukkan pada Gambar 5. Dari berbagai metode pergeseran rol, metode yang didasarkan pada efek gulungan geser berbentuk geometris memiliki kelebihan karena efek kontrol bentuk dapat diatur secara bebas oleh bentuk geometris. Mesin gerinda rol kontrol numerik (NC) memungkinkan pengaturan kurva rol gerinda dengan lebih bebas, dan lebih mudah meningkatkan efek kurva rol yang dioptimalkan.

Gbr 5 Metode roll shift untuk kontrol bentuk

Pada dasarnya, mekanisme pergeseran yang sama digunakan dalam dua metode yang disebutkan di atas tetapi gulungan geser berbentuk geometris lebih efektif. Gulungan geser berbentuk geometris memiliki profil gulungan yang memiliki kurva gabungan cekung dan cembung sederhana (kurva berbentuk S). Profil gulungan geser dapat dioptimalkan dan gulungan geser berbentuk optimal juga kadang-kadang disebut sebagai gulungan 'profil numerik gabungan' (CNP). Metode roll shift lebih lanjut dibantu oleh sistem pengaturan otomatis yang secara bersamaan menghitung nilai pengaturan untuk posisi shift dan tekanan roll bending dan memberikan perintah, sesuai dengan bentuk roll.

Selanjutnya, bentuk shift roll dapat dioptimalkan untuk setiap pabrik rolling mill atau rolling mill stand dapat dioptimalkan, dan bentuk shift roll dari stand rolling mill dapat dioptimalkan satu per satu sehingga efek kontrol untuk lebar strip dengan rasio produksi yang lebih tinggi menjadi lebih tinggi. Untuk mengoptimalkan bentuk gulungan secara menyeluruh, bentuknya sering kali ditentukan tidak dengan menggunakan fungsi tertentu, tetapi dengan menggunakan data numerik. Metode shift rol kerja juga dapat digunakan untuk dispersi keausan rol untuk mengurangi keausan yang tidak merata secara bertahap pada rol dalam pengerolan panas strip baja.

Perangkat pemindah dapat dipasang di sisi operasi atau sisi penggerak, tergantung pada kemampuan kerja dan kemudahan servis yang dibutuhkan di pabrik penggulung. Perangkat penggerak kontrol bentuk roll shift digunakan lebih sering daripada sebelumnya karena mampu menghasilkan efek kontrol yang fleksibel tergantung pada bentuk gulungan yang dipilih, dan dapat dipasang pada hot rolling mill berukuran besar.

Teknologi gulungan berbentuk – Untuk meningkatkan kontrol mahkota strip dan rentang kerataan, teknologi rol berbentuk dapat diterapkan ke semua dudukan akhir. Dalam hal ini shifting digunakan tidak hanya untuk mengontrol distribusi keausan work roll, tetapi juga untuk mengontrol mahkota dan kerataan strip. Biasanya, kapasitas kontrol kenop dengan gulungan berbentuk dua hingga tiga kali lebih tinggi dari kapasitas sistem pembengkokan. Bentuk profil halus untuk work roll diadopsi untuk menggabungkan kontrol mahkota dan kerataan dengan fungsi kontrol keausan. Profil work roll adalah kurva yang terdiri dari fungsi sinus asimetris dan fungsi multinomial orde tiga. Sistem pemindah gigi didedikasikan untuk pengaturan profil celah, sehingga hanya digunakan untuk mengatur profil celah rol kerja yang sesuai (kontrol statis), sedangkan selama gulungan strip kontrol mahkota (kontrol dinamis) dilakukan dengan perangkat penggerak lentur.

Metode menggembungkan gulungan (Metode gulungan mahkota variabel) – Dalam hal work roll dengan panjang roll barrel yang lebih panjang, efek WRB cenderung tidak diteruskan ke wilayah tengah lebar strip dalam kontrol bentuk WRB. Efek kontrol bentuk strip dapat dipertahankan dengan menggabungkan metode WRB dengan metode di mana gulungan cadangan digelembungkan sebagian ke arah barel gulungan untuk kontrol bentuk. Jika kinerja kontrol bentuk dapat dipertahankan dengan menggunakan gulungan penggembung sebagai gulungan cadangan, adalah mungkin untuk menghilangkan kebutuhan untuk memproses gulungan kerja untuk membentuk bentuk lengkung cembung di wilayah tengah strip. Jenis gulungan ini mengurangi kemungkinan kontak tajam yang tidak rata antara strip dan work roll, dan efektif terutama bila kualitas permukaan strip harus selalu unggul.

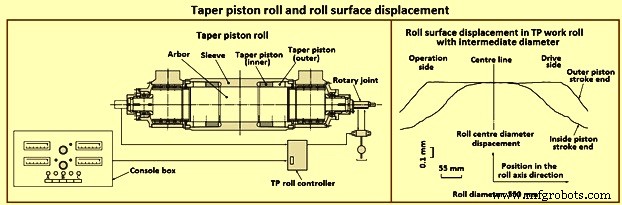

Untuk rolling mills untuk beban rolling kecil, gulungan mahkota variabel (VC) memiliki ruang hidrolik untuk inflasi di pusat panjang barel gulungan, dan gulungan WRB dapat digunakan pada saat yang sama. Gambar 3 menunjukkan contoh perhitungan kinerja dengan rolling mill empat-tinggi (diameter480/diameter 1.220 × 1.950 mm) yang dilengkapi dengan gulungan VC yang memiliki tingkat inflasi 0,32 mm dan DCB. Untuk kontrol bentuk dengan gaya guling yang lebih besar, rol lancip-piston (TP) (gbr 6) telah dikembangkan.

Gbr 6 Piston roll lancip dan perpindahan permukaan

Gambar 6 menunjukkan gulungan TP. Ini terdiri dari punjung, selongsong, dan piston lancip, dan penyesuaian profil gulungan dengan menyesuaikan posisi piston lancip secara hidraulik. Profil dapat lebih bebas disesuaikan dengan memasang dua piston di setiap sisi. Gulungan TP digunakan untuk penggilingan panas yang gulungan cadangannya memiliki panjang barel yang besar.

Gulungan TP juga dapat dengan mudah dipasang di pabrik penggilingan 2-tinggi, di mana perangkat penggerak kontrol bentuk tidak dapat dengan mudah dipasang karena tidak mungkin menerapkan pembengkokan gulungan kerja. Karena TP roll dapat dipasang sebagai work roll, ukuran dan inflasi lebih kecil daripada yang dicapai dengan back-up roll di hot rolling mills. Namun, karena strip bersentuhan langsung dan dipengaruhi oleh perubahan profil gulungan, efek kontrol bentuk menjadi lebih besar. Gambar 6 menunjukkan contoh kurva inflasi terukur dari gulungan TP berdiameter sedang dengan diameter 550 mm untuk penggilingan 2-tinggi.

Metode lain

Di pabrik strip lebar untuk ketebalan tipis, bentuk seperti saku lebih mungkin terjadi karena sulit untuk mengontrol bentuk secara lokal dalam posisi acak (asimetris) dengan perangkat penggerak kontrol bentuk mekanis. Dalam kasus seperti itu, kontrol pendingin zona atau pendingin titik (atau pemanas) efektif. Kontrol tersebut, yang menggunakan ekspansi termal lokal dan kontraksi lokal gulungan, digabungkan dengan sensor kerataan strip untuk membentuk sistem kontrol bentuk otomatis.

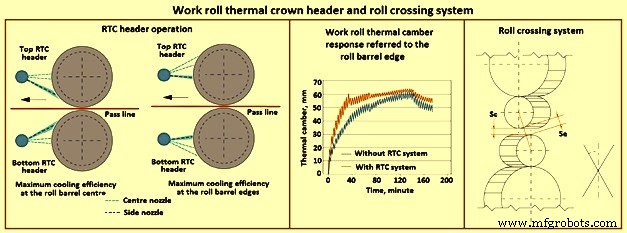

Header pendingin mahkota termal gulungan kerja (RTC) – RTC rol kerja adalah dua tajuk miring (Gbr 7) yang ditempatkan di sisi keluar setiap dudukan rol akhir (atas dan bawah). Nozel ditempatkan pada header ini di sepanjang jalur parabola yang titiknya berada di garis tengah rolling mill. Selanjutnya, setiap header RTC dapat diputar oleh silinder hidrolik. Kombinasi distribusi nozzle semprotan dan sudut rotasi header memiliki kemampuan untuk mendinginkan pusat gulungan lebih efisien daripada tepi atau sebaliknya. Dengan demikian, gradien pendinginan di sepanjang laras gulungan memungkinkan untuk secara efektif mengontrol mahkota termal gulungan kerja dengan posisi sudut yang sesuai dari header RTC. Hasil dari penggunaan sistem RTC adalah (i) transisi singkat ke kondisi tunak, (ii) kontrol mahkota termal gulungan kerja yang efektif, dan (iii) pengurangan gaya tekuk yang diperlukan untuk mengkompensasi RTC, sehingga lebih banyak gaya tekuk yang dapat digunakan untuk mengontrol mahkota strip dan kerataan.

Gbr 7 Header mahkota termal gulungan kerja dan sistem penyilangan gulungan

Gulungan kerja dan persimpangan gulungan cadangan – Work roll dan back-up roll crossing (flexible-crown dan free-rolling), adalah konsep baru yang telah dikembangkan untuk rolling stand. Konsep ini memungkinkan penyilangan dan pemindahan gulungan selama penggulungan untuk penyetelan kenop strip secara kontinu dalam rentang kontrol yang sangat luas dan kontrol independen terhadap keausan gulungan. Targetnya adalah untuk memenuhi profil strip dan persyaratan kontrol kerataan untuk campuran produk yang paling menuntut, termasuk pengukur ultra-tipis dalam berbagai profil strip, yang diperlukan untuk berbagai aplikasi akhir.

Produksi strip ultra-tipis dalam penggulungan tak berujung atau semi-berujung membutuhkan rentang kontrol mahkota strip yang sangat lebar (hingga 1.700 mikrometer) yang empat hingga lima kali lebih lebar dari rentang kontrol yang biasanya dibutuhkan dan dicapai oleh perangkat penggerak konvensional. Upaya-upaya ini telah mengarah pada pengembangan dudukan penyeberangan roll-up dan roll-up cadangan yang mengatasi keterbatasan semua teknologi yang tersedia saat ini. Ini memiliki fitur roll bending, shifting dan crossing untuk mengontrol perubahan keausan roll dan RTC secara independen, serta efek beban rolling pada profil strip. Sistem work roll dan back-up roll crossing yang dipasang di pabrik dapat memiliki (i) work roll dan backup roll crossing, (ii) kontrol dinamis dari sudut persimpangan, (iii) work roll tekuk positif dan negatif, (iv) bekerja sistem pemindah guling tanpa histeresis, (v) penyeberangan dan pemindahan di bawah beban gelinding, dan (vi) penggunaan persilangan dan pemindahan secara mandiri.

Melintasi gulungan memiliki efek yang sama pada strip yang menggiling mahkota cembung memiliki pada gulungan kerja. Jumlah ekuivalen mahkota rol adalah Ceq =Se-Sc =(L2 tan2A) / (2(Dw + Sc)) di mana L adalah panjang laras, Dw adalah diameter rol kerja, Sc adalah celah rol di pusat rol, Se adalah celah gulungan di tepi gulungan, dan A adalah sudut silang. Perangkat penggerak persimpangan bersama dengan perangkat penggerak lentur dapat memodifikasi bagian kuadrat dan kuartik dari profil strip. Persimpangan rol dicapai dengan balok berbentuk F yang melintasi jendela penggilingan dan menahan liner berosilasi di mana work roll chock dan back-up roll chock meluncur. Setiap blok berbentuk F ditempatkan di slot di muka bagian dalam tiang rumah. Blok disambungkan ke slot melalui dua dongkrak tipe cam mekanis khusus dan sistem penyeimbang hidraulik.

Keuntungan dari work roll dan back-up roll crossing stand adalah (i) mahkota strip yang dapat disetel terus menerus dalam rentang kendali yang lebar, (ii) distribusi keausan work roll dan kontrol keausan tepi yang dilakukan melalui pemindahan di bawah beban, (iii) work roll kontrol mahkota keausan dan strip independen, (iv) keausan roll back-up seragam, (v) meningkatkan masa pakai roll back-up karena tekanan kontak seragam antara roll kerja dan roll back-up, (vi) kemampuan rolling bebas jadwal, (vii) efisiensi tinggi dalam mengontrol mahkota termal, dan (viii) dirancang khusus untuk penggulungan tanpa akhir.

Aspek lainnya

Pada dasarnya, perangkat penggerak kontrol bentuk untuk penggulungan strip panas dioperasikan dan dikendalikan berdasarkan output sensor bentuk. Oleh karena itu, bahkan dengan perangkat penggerak berkinerja tinggi, kesalahan bentuk dapat terjadi karena kesalahan deteksi bentuk atau kesalahan perhitungan umpan balik. Untuk mencegah hal ini, pengatur tegangan, yang secara otomatis dan mekanis mengoreksi kerataan strip, dapat diadopsi sebagai peralatan penyelesaian akhir untuk strip tipis. Selanjutnya, untuk meningkatkan efeknya pada strip yang sangat tipis, dapat digunakan penyeimbang tegangan hidro, yang memiliki kepala lentur strip dengan radius kelengkungan yang sangat kecil.

Rolling mill kecepatan diferensial memiliki roll bawah yang beroperasi pada kecepatan yang berbeda dari roll atas, mengurangi gaya rolling, membantu meningkatkan produktivitas. Ini memberikan manfaat seperti (i) ketebalan rolling minimum yang lebih kecil, (ii) bentuk strip yang lebih baik, dan (iii) ukuran struktur mikro yang lebih halus. Membuat variabel rasio kecepatan diferensial membuat variabel gaya bergulir sehingga menghasilkan efek kontrol bentuk. Dari perspektif yang komprehensif seperti itu, pabrik penggulung kecepatan diferensial memiliki sistem roda gigi diferensial dengan roda gigi planetary. Hal ini memungkinkan untuk memilih rasio kecepatan diferensial yang sesuai tanpa meningkatkan total daya motor peralatan.

Proses manufaktur

Otomasi dan Kontrol Ketebalan di Hot Strip Mill Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Pengerolan produk baja pipih adalah proses yang kompleks di mana kualitas produk dipengaruhi oleh berbagai faktor seperti material yang ma

Kontrol Bentuk dan Ukuran Strip di Cold Rolling Mill Efisiensi ekonomi dari proses penggulungan logam sangat berkorelasi dengan tingkat kualitas produk canai akhir. Upaya terbaru untuk meningkatkan kualitas produk akhir canai dalam proses rolling terutama difokuskan pada aplikasi skala besar dan p

Aspek penting Penggulungan Gulungan Gulungan Panas di Pabrik Jalur Panas Pelat cor menerus dengan ketebalan lebih dari 200 mm digunakan untuk membuat strip canai panas. Transformasi slab menjadi lembaran/pelat dengan ketebalan hanya beberapa milimeter merupakan fase terpenting selama pengerolan ba

Cairan pemotongan adalah komponen penting dari permesinan. Ini memainkan peran penting dalam pelumasan dan pendinginan selama proses pemotongan, untuk menghasilkan dan memelihara suku cadang berkualitas dan memaksimalkan umur peralatan mesin. Centric Technologies menyebutkan bahwa langkah penting in