12 pemikiran tentang perawatan modern di industri minyak dan gas

Teknologi adalah pengubah permainan bagi perusahaan yang ingin memeras lebih banyak nilai dari operasi mereka. Pemeliharaan telah menjadi medan perang utama dalam perjuangan untuk keunggulan kompetitif ini, terutama karena fasilitas produksi berinvestasi dalam perangkat lunak pemeliharaan, seperti CMMS, untuk meningkatkan efisiensi.

Minggu lalu, kami menyelenggarakan webinar yang mengeksplorasi bagaimana organisasi dapat membuka potensi pemeliharaan modern sebagai bagian dari Konferensi Transformasi Digital dalam Minyak dan Gas 2019. Sandy D'Souza (Director of Strategic Alliances) dari Fiix dan Stuart Fergusson (Solutions Engineering Lead) membahas cara menggunakan teknologi pemeliharaan untuk meningkatkan kinerja aset. Webinar berfokus pada industri minyak dan gas, tetapi tipsnya dapat dengan mudah diterapkan oleh tim pemeliharaan mana pun.

Kami mengumpulkan 12 pemikiran awal pada sesi ini dan lebih banyak cara untuk mengeksplorasi topik pemeliharaan modern.

Meningkatkan kinerja aset di industri minyak dan gas, dan di luarnya

1. Manfaat perawatan modern tingkat tinggi

Webinar dimulai dengan diskusi tentang mengapa perusahaan berinvestasi dalam perangkat lunak pemeliharaan. D'Souza meringkasnya menjadi tiga manfaat utama:Lebih banyak throughput, peningkatan output, dan lebih sedikit waktu henti. Tidak selalu mudah untuk menghubungkan pemeliharaan dengan keberhasilan perusahaan di tingkat yang lebih tinggi, terutama ketika diskusi berfokus pada tugas sehari-hari. Ya, perangkat lunak pemeliharaan memungkinkan Anda membuat pekerjaan rutin ini jauh lebih mudah, tetapi semuanya mengarah kembali ke sesuatu yang diperhatikan oleh semua orang di organisasi Anda:Produksi yang meningkat dan lebih dapat diprediksi.

Teknologi adalah pengubah permainan untuk fasilitas produksi saat ini yang ingin memeras lebih banyak nilai dari operasi mereka. Pemeliharaan telah menjadi medan perang utama dalam perjuangan untuk keunggulan kompetitif ini.

2. Tautan yang hilang telah ditemukan

Industri 4.0 sering dikaitkan dengan pemeliharaan prediktif, strategi yang menantang untuk dijalankan. Itu karena pemeliharaan prediktif membutuhkan satu bahan utama—data. Data pemeliharaan selalu ada, tetapi hampir tidak mungkin untuk dikumpulkan, dibagikan, dan dianalisis dengan benar. Sekarang, industri minyak dan gas adalah satu lompatan raksasa yang lebih dekat untuk dapat menghancurkan hambatan ini, kata D'Souza dan Fergusson. Perangkat lunak pemeliharaan memudahkan untuk menghubungkan pemeliharaan, produksi, dan sistem bisnis. Lebih mudah untuk mengumpulkan dan berbagi data di antara platform ini, membuat pemeliharaan prediktif menjadi tujuan yang jauh lebih dapat dicapai.

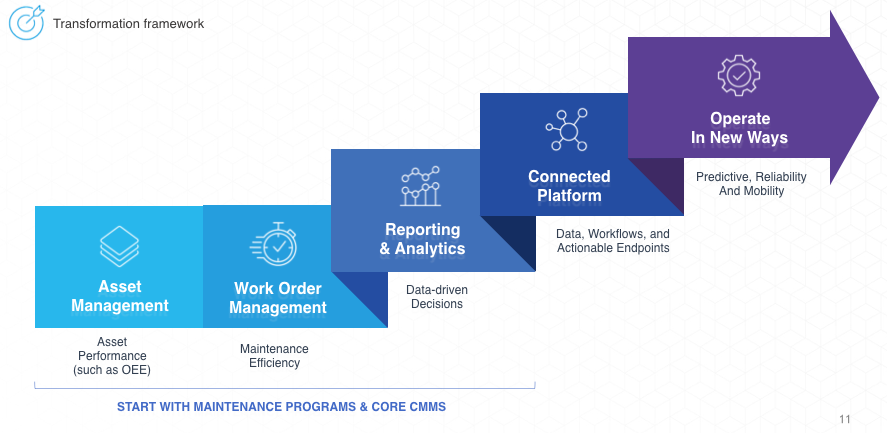

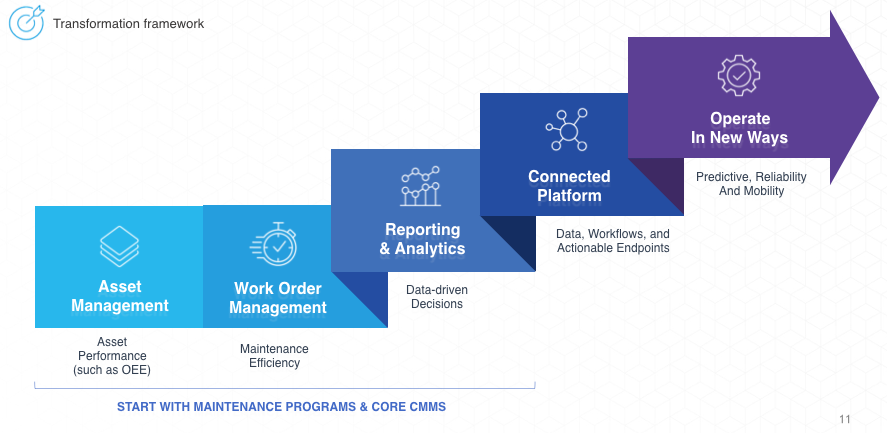

3. “Keunggulan adalah kebiasaan, bukan tindakan.”

Memodernisasi operasi pemeliharaan Anda bukanlah proyek satu-dan-selesai. Melihat transformasi digital sebagai tujuan alih-alih perjalanan dapat menghasilkan manfaat jangka pendek, tetapi Anda mungkin akan menemukan sistem dan proses yang sama kedaluwarsa di beberapa titik di masa depan. Beralih dari pemeliharaan reaktif berbasis kertas ke pemeliharaan prediktif yang sepenuhnya otomatis memerlukan peningkatan yang konsisten dan bertahap, serta dedikasi jangka panjang untuk peningkatan.

4. Yang terbaik dan selebihnya

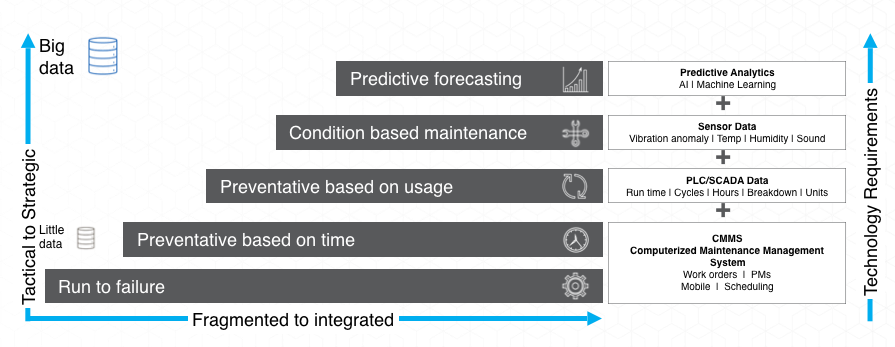

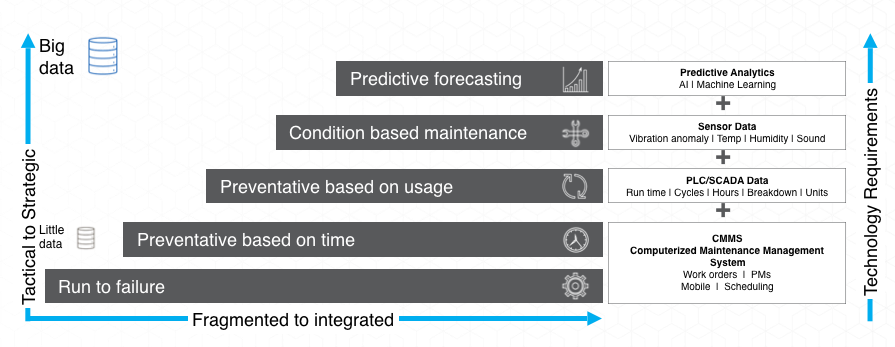

D'Souza dan Fergusson menjelaskan bahwa tim perawatan dapat dibagi menjadi tim yang mengandalkan pemeliharaan run-to-failure dan tim yang mempraktikkan pemeliharaan preventif terbaik di kelasnya. Ada dua takeaways dari ini jika Anda yang pertama. Pertama, Anda tidak sendirian. Menurut D'Souza dan Fergusson, 50% organisasi termasuk dalam kategori ini. Kedua, kesenjangan antara yang terbaik dan yang lain menyusut dengan cepat berkat perangkat lunak pemeliharaan yang dapat melakukan tugas yang semakin kompleks, seperti menyediakan data aset real-time dari sensor.

5. Tim impian pemeliharaan

D'Souza dan Fergusson menyoroti tiga faktor utama keberhasilan program pemeliharaan modern di industri minyak dan gas:Data, perangkat lunak, dan konektivitas. Organisasi yang mengandalkan pemeliharaan reaktif memiliki data yang terbatas, proses berbasis kertas, dan tidak ada hubungan antara pemeliharaan dan bagian organisasi lainnya. Pemeliharaan prediktif, di sisi lain, berkembang ketika organisasi mengidentifikasi data kunci, memiliki perangkat lunak untuk mengumpulkannya, dan menghubungkan sistem untuk berbagi dan menganalisis data. Saat beralih dari perawatan reaktif, ke preventif, dan terakhir prediktif, perhatikan ketiga elemen tersebut.

6. Menjadi pemilih adalah kunci keberhasilan perawatan modern

Picky sangat cocok saat memilih CMMS, kata D'Souza dan Fergusson. Ini terutama benar dalam hal penerimaan pengguna dan pelacakan data. Jangan puas dengan alat yang terlalu rumit yang tidak dapat dipelajari dengan mudah oleh teknisi. Pastikan perangkat lunaknya sederhana sehingga digunakan secara konsisten dan benar. Penting juga untuk mendapatkan CMMS yang dapat berintegrasi dengan sistem bisnis lain di organisasi Anda sehingga Anda dapat mengumpulkan banyak data sekaligus memastikannya akurat.

7. Jenis kegagalan yang baik

Tujuan Anda seharusnya tidak menghilangkan pemeliharaan run-to-failure, tetapi untuk mencocokkan strategi pemeliharaan yang tepat untuk setiap aset, kata D'Souza. Ini adalah alasan lain untuk mengumpulkan data berkualitas tinggi, karena membantu Anda memutuskan strategi perawatan apa yang cocok untuk setiap peralatan, dan kemudian menjalankan strategi itu. Moral dari cerita ini:jangan menghindari waktu henti, cukup gunakan data untuk menjadi secerdas mungkin tentang jenis waktu henti yang akan Anda terima di fasilitas Anda.

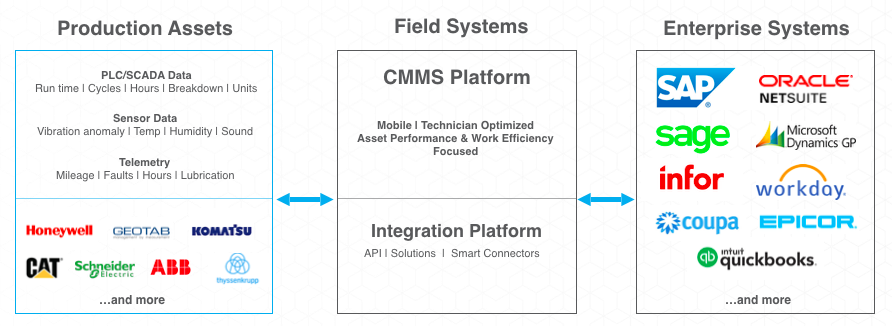

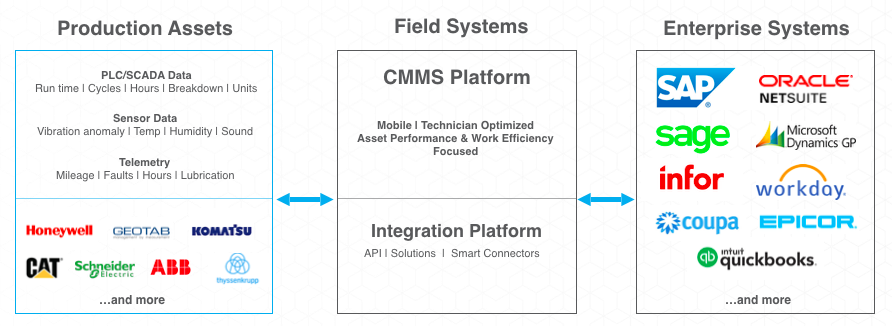

8. Menghubungkan titik-titik pada integrasi

Jika Anda masih bingung tentang integrasi CMMS dan apa artinya bagi tim pemeliharaan Anda, berikut ini cara D'Souza dan Fergusson menyimpulkannya:

CMMS perlu terhubung ke dua hal:Sistem produksi dan sistem perusahaan. Sistem produksi adalah mesin dan pengumpul data Anda, seperti PLC atau SCADA. Sistem perusahaan adalah perangkat lunak lain yang digunakan bisnis Anda, seperti ERP. Integrasi adalah jembatan yang menghubungkan CMMS Anda ke sistem ini. Mereka memberi Anda pandangan 360 derajat tentang penggunaan dan kesehatan peralatan sambil menyinkronkan pemeliharaan dengan bisnis lainnya.

9. Lambat dan mantap memenangkan perlombaan

Melompat dari perawatan reaktif ke perawatan prediktif seperti melompati Grand Canyon—itu tidak mungkin. Alih-alih, manfaatkan apa yang sudah Anda miliki, kata tim Fiix. Langkah pertama adalah menganalisis di mana Anda berada saat ini dan data apa yang Anda miliki saat ini. Gunakan ini sebagai dasar untuk mulai melacak metrik dan mendigitalkan proses sebanyak mungkin. Setelah Anda membuat program pemeliharaan yang lebih terstruktur dengan apa yang sudah ada, mulailah membuat rencana jangka menengah dan jangka panjang untuk memodernisasi operasi pemeliharaan Anda.

10. Mulailah dengan dasar-dasar

D'Souza juga menyarankan agar evolusi strategi pemeliharaan Anda tetap pada sepasang metrik pemeliharaan mendasar:Persentase pemeliharaan terencana dan kepatuhan PM. Setelah Anda dapat memahami berapa banyak tugas yang direncanakan dan seberapa baik Anda mematuhi jadwal, Anda dapat mulai meningkatkan dan membuat program pemeliharaan preventif yang lebih kompleks.

11. Ada kekuatan dalam jumlah

Fergusson dan D'Souza ditanya jumlah ideal orang yang harus memiliki akses ke CMMS. Jawabannya adalah, itu tergantung pada tujuan akhir perawatan Anda. Setiap orang yang terhubung dengan tujuan itu atau bertanggung jawab untuk mencapainya harus memiliki akses ke sistem. “Tidak ada rasio ajaib,” kata Fergusson, “Ini tentang menganalisis tujuan Anda dan siapa yang terikat dengan tujuan itu.”

Katakanlah Anda ingin mengurangi waktu henti. Dalam skenario tersebut, setiap orang yang memiliki dampak langsung pada waktu henti harus menjadi pengguna CMMS, mulai dari teknisi hingga manajer pemeliharaan, supervisor produksi, dan personel inventaris.

12. Daftar periksa untuk transformasi digital

D'Souza dan Fergusson mengakhiri webinar dengan daftar periksa yang harus diingat oleh tim pemeliharaan saat melakukan transformasi digital:

- Mulai dengan benar :Tinjau kebutuhan bisnis, konsultasikan dengan pemangku kepentingan, dan pilih mitra tepercaya

- Gunakan data :Mengidentifikasi sumber utama, menentukan KPI, dan mengumpulkan, membersihkan, dan data tindakan

- Kelola perubahan :Beri suara kepada pengguna, beri tahu mereka, dan sering berikan pelatihan

- Terapkan dengan hati-hati :Membuat rencana, menentukan peran, memasukkan data, dan fokus pada adopsi

- Luaskan :Terhubung ke sistem, membuat laporan, menganalisis pekerjaan, dan meningkatkan proses