MTTR Dijelaskan

MTTR adalah metrik yang digunakan oleh departemen pemeliharaan untuk mengukur waktu rata-rata yang diperlukan untuk menentukan penyebab dan memperbaiki peralatan yang rusak.

Apa itu MTTR?

Setiap kali Anda melihat frasa "waktu yang berarti untuk", itu berarti Anda melihat waktu rata-rata antara dua peristiwa. Mean time to repair (MTTR) adalah metrik yang digunakan oleh departemen pemeliharaan untuk mengukur waktu rata-rata yang diperlukan untuk menentukan penyebab dan memperbaiki peralatan yang rusak. Ini memberikan gambaran tentang seberapa cepat tim pemeliharaan dapat merespons dan memperbaiki kerusakan yang tidak direncanakan. Penting untuk diingat bahwa perhitungan MTTR mempertimbangkan periode waktu antara awal kejadian hingga saat peralatan atau sistem kembali ke produksi. Ini termasuk:

- Memberi tahu teknisi pemeliharaan

- Mendiagnosis masalah

- Memperbaiki masalah

- Merakit kembali, menyelaraskan, dan memvalidasi peralatan

- Menyetel ulang, menguji, dan memulai peralatan atau sistem untuk produksi

Rumus MTTR tidak memperhitungkan waktu tunggu untuk suku cadang dan tidak dimaksudkan untuk digunakan untuk tugas pemeliharaan yang direncanakan atau penghentian.

MTTR, karena berkaitan dengan pemeliharaan, adalah dasar yang baik untuk mengetahui cara meningkatkan efisiensi dan membatasi waktu henti yang tidak direncanakan, sehingga menghemat uang pada intinya. Ini juga menyoroti mengapa perbaikan mungkin memakan waktu lebih lama dari biasanya, yang, jika ditangani, dapat membuat peralatan penting bekerja dengan cepat, meminimalkan pesanan yang terlewat, dan meningkatkan layanan pelanggan. Demi efisiensi, analisis MTTR memberikan wawasan tentang cara tim Anda membeli peralatan, menjadwalkan pemeliharaan, dan menangani tugas pemeliharaan.

Meskipun MTTR dianggap sebagai pemeliharaan reaktif, pelacakan MTTR memberi Anda gambaran tentang seberapa efektif dan efisien program dan tugas pemeliharaan preventif Anda. Misalnya, peralatan dengan waktu perbaikan yang lama mungkin memiliki akar penyebab yang mendasari yang berkontribusi pada kegagalan. MTTR dapat membantu Anda mulai menyelidiki akar penyebab kegagalan dan membawa Anda menuju solusi. Misalnya, jika Anda melihat MTTR meningkat pada aset tertentu, mungkin karena tugas pemeliharaan preventif tidak distandarisasi. Teknisi mungkin mendapatkan perintah kerja yang menyuruhnya untuk melumasi bagian tertentu, tetapi mungkin tidak menjelaskan pelumas mana yang akan digunakan atau berapa banyak, yang menyebabkan kegagalan peralatan lebih lanjut.

Analisis MTTR juga membantu dalam pengambilan keputusan apakah akan memperbaiki atau mengganti aset. Jika suatu peralatan membutuhkan waktu lebih lama untuk diperbaiki seiring bertambahnya usia, mungkin akan lebih ekonomis untuk menggantinya. Riwayat MTTR juga dapat digunakan untuk membantu memprediksi biaya siklus hidup peralatan atau sistem baru.

Rata-Rata Waktu untuk Perbaikan vs. Rata-Rata Waktu untuk Pemulihan

Anda akan sering mendengar "R" di MTTR digunakan secara bergantian dengan "perbaikan" dan "pemulihan." Perbedaan antara kedua istilah tersebut adalah ketika berbicara tentang waktu rata-rata untuk pemulihan, Anda tidak hanya memasukkan waktu perbaikan tetapi juga apa yang telah kami sebutkan di atas – waktu perbaikan ditambah periode pengujian dan waktu yang diperlukan untuk kembali ke pengoperasian normal. Banyak orang mendefinisikan MTTR dengan menggabungkan keduanya, seperti yang kami lakukan di atas. Satu-satunya saat Anda perlu membedakan keduanya adalah dalam konteks kontrak pemeliharaan atau perjanjian tingkat layanan (SLA). Dengan cara ini, orang tahu persis apa yang perlu mereka ukur.

Perhitungan MTTR

Seperti yang telah kita singgung sebelumnya, rumus MTTR adalah total waktu perawatan tidak terencana dibagi dengan jumlah total perbaikan (kegagalan). MTTR paling sering diwakili dalam jam. Perlu diingat, MTTR mengasumsikan tugas dilakukan secara berurutan dan oleh personel pemeliharaan terlatih.

Total waktu pemeliharaan tidak terencana / Jumlah total perbaikan =MTTR

Contoh sederhana MTTR mungkin terlihat seperti ini:jika Anda memiliki pompa yang gagal empat kali dalam satu hari kerja dan Anda menghabiskan satu jam untuk memperbaiki setiap contoh kegagalan tersebut, MTTR Anda akan menjadi 15 menit (60 menit / 4 =15 menit) .

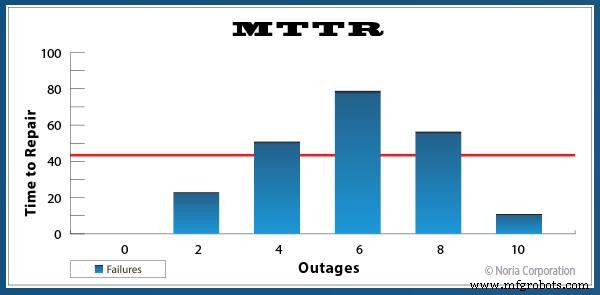

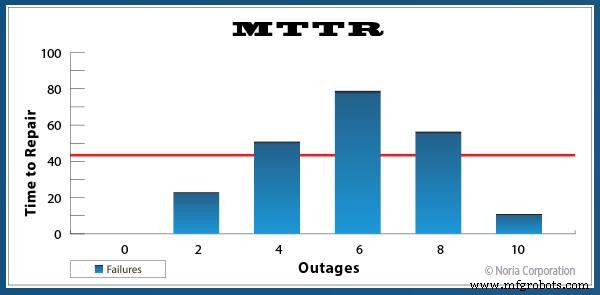

Contoh lain dapat melibatkan aset yang mengalami 10 pemadaman dalam periode 90 hari. Waktu pemadaman (waktu deteksi hingga aset kembali berproduksi) adalah 24, 51, 79, 56 dan 12 menit. MTTR untuk periode 90 hari ini adalah 44 menit. Itu adalah waktu rata-rata antara deteksi masalah hingga pemulihan aset.

Ada dua asumsi yang perlu diingat saat menghitung MTTR:

- Biasanya, setiap kejadian kegagalan bervariasi dalam tingkat keparahannya, jadi sementara beberapa kerusakan memerlukan waktu berhari-hari untuk diperbaiki, yang lain mungkin hanya membutuhkan waktu beberapa menit. Oleh karena itu, MTTR memberi Anda rata-rata dari apa yang diharapkan.

- Sangatlah penting bahwa setiap kejadian kegagalan ditangani oleh personel pemeliharaan yang kompeten dan terlatih dengan baik yang mengikuti prosedur standar. Ini memastikan hasil yang andal.

Dikatakan bahwa beberapa tim pemeliharaan terbaik di dunia memiliki MTTR kurang dari lima jam, tetapi hampir tidak mungkin untuk membandingkan MTTR fasilitas Anda dengan metrik lain karena jumlah variabel. MTTR bergantung pada beberapa faktor seperti jenis aset yang Anda analisis, usianya, tingkat kekritisannya, pelatihan tim pemeliharaan, dll.

MTTR vs. MTBF:Apa Bedanya?

Ketika berhadapan dengan sistem atau peralatan yang dapat diperbaiki, MTTR dan MTBF adalah dua metrik yang sering dianalisis dan dibandingkan ketika melihat kegagalan yang dapat mengakibatkan waktu henti yang mahal. Jadi, apa perbedaan antara keduanya? Mean time between failure (MTBF) adalah prediksi waktu antara kegagalan bawaan dari sebuah mesin selama jam operasi normal atau berapa lama sebuah peralatan beroperasi tanpa gangguan. Ini dihitung dengan mengambil total waktu aset berjalan (waktu aktif) dan membaginya dengan jumlah kerusakan yang terjadi selama periode waktu yang sama.

MTBF =Total waktu aktif / # Kerusakan

Analisis MTBF membantu departemen pemeliharaan menyusun strategi tentang cara mengurangi waktu di antara kegagalan. Bersama-sama, MTBF dan MTTR menentukan waktu aktif. Untuk menghitung waktu aktif sistem dengan dua metrik ini, gunakan rumus berikut:

Waktu operasional =MTBF / (MTBF + MTTR)

Pertimbangkan skenario berikut:Sistem Anda seharusnya aktif dan berjalan selama 40 jam, tetapi tidak berfungsi selama 28 jam tersebut. Ini hanya tersedia selama 14 jam, dan total lima kegagalan terjadi. Dengan menggunakan rumus waktu aktif, pertama-tama kita akan menghitung MTBF dengan mengambil 40-28 / 5=34.4. Selanjutnya, kita akan menghitung MTTR dengan mengambil 28 / 5 =5.6. Jadi, untuk menghitung uptime, rumus kita akan terlihat seperti ini:

34.4 / (34.4 + 5.6) =0.86 (86%) Cara Meningkatkan MTTR

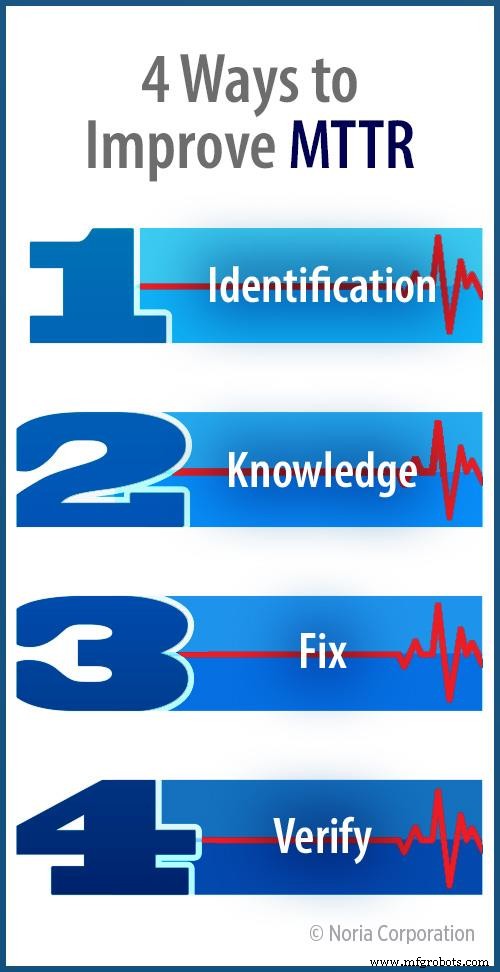

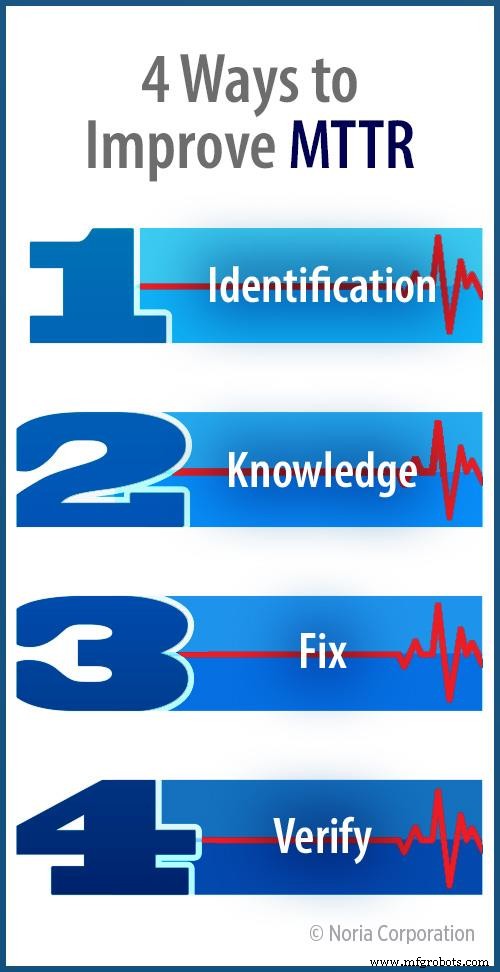

MTTR dipandang sebagai indikator kinerja utama (KPI). Oleh karena itu, tim pemeliharaan harus selalu berusaha untuk meningkatkannya. Manfaat mengurangi MTTR cukup jelas – lebih sedikit waktu henti berarti produksi yang stabil, pelanggan yang puas, dan biaya perawatan yang berkurang. Jadi, apa saja langkah yang dapat Anda ambil untuk membantu meningkatkan MTTR organisasi Anda? Tempat terbaik untuk memulai adalah memahami empat tahap MTTR dan mengambil langkah-langkah untuk menguranginya masing-masing.

- Identifikasi - periode waktu dari saat kegagalan terjadi hingga saat teknisi mengetahui masalah tersebut. Hal-hal seperti sensor nirkabel dan sistem peringatan adalah cara yang bagus untuk mempersingkat periode waktu identifikasi MTTR.

- Pengetahuan - periode waktu setelah kegagalan diidentifikasi tetapi sebelum perbaikan dimulai. Mencari tahu atau mendiagnosis masalah biasanya merupakan bagian MTTR yang paling memakan waktu.

- Perbaiki - periode waktu yang diperlukan untuk benar-benar memperbaiki masalah yang dihadapi. Mengurangi waktu yang diperlukan untuk memperbaiki masalah dapat dicapai dengan menstandardisasi prosedur untuk memandu teknisi terlatih yang bertugas memecahkan masalah.

- Verifikasi - periode waktu yang diperlukan untuk memastikan perbaikan yang diterapkan benar-benar berfungsi. Sistem pemantauan waktu nyata adalah alat yang berguna untuk mengumpulkan data dan laporan dengan cepat untuk menunjukkan bahwa perbaikan berhasil.

Mendiagnosis penyebab kegagalan adalah aspek MTTR yang paling memakan waktu. Faktanya, 80 persen MTTR dihabiskan untuk mencari tahu apa yang menyebabkan aset atau sistem gagal. Mendokumentasikan, mengelola, dan memiliki buku besar mesin dengan hal-hal seperti jadwal perawatan, komponen yang diperbaiki/diganti, dan riwayat dari sistem pemantauan peralatan akan sangat penting untuk dapat dengan cepat mempersempit kemungkinan penyebab kegagalan. Dalam skenario kegagalan, waktu kritis hilang saat panggilan telepon dilakukan, rapat diadakan, dan diagnosis yang salah terjadi, yang menyebabkan perbaikan yang gagal.

Dalam skenario kegagalan yang sama, memiliki dokumentasi yang tepat dan riwayat aset memungkinkan Anda dengan cepat memeriksa semua faktor penyebab yang mungkin berkontribusi pada kegagalan. Manajemen dapat melihat kalender perawatan untuk melihat apakah mesin telah dirawat secara konsisten, melihat kapan mesin terakhir kali memiliki komponen yang diperbaiki atau diganti, dan memeriksa untuk melihat di mana mesin tersebut mengalami masalah di masa lalu.

Pelatihan dan Prosedur

Prosedur tertulis yang terperinci harus tersedia untuk semua personel pemeliharaan dan diikuti dengan tepat untuk mengurangi risiko coba-coba saat melakukan perbaikan. Prosedur memberi teknisi urutan tindakan terstruktur yang membantu meminimalkan waktu yang diperlukan untuk memperbaiki masalah.

Semua dokumentasi dan perencanaan di dunia tidak akan membantu mengurangi MTTR Anda jika teknisi Anda tidak terlatih dengan baik dengan keahlian yang tepat yang diperlukan untuk memperbaiki peralatan Anda. Menerapkan latihan pelatihan berkelanjutan dan membagikannya dengan tim sangat penting. Membahas matriks perulangan dan memperkenalkan pelajaran satu poin adalah cara yang bagus untuk melakukan ini.

- Pelajaran satu poin singkat, pelajaran visual pada satu titik. Mereka dimaksudkan untuk meningkatkan pengetahuan dan keterampilan khusus pekerjaan dengan menunjukkan masalah tertentu dan cara memperbaikinya. Pelajaran satu poin dapat menangani area keselamatan, pengetahuan dasar, peningkatan atau masalah. Untuk membantu mengurangi MTTR, pelajaran satu poin dapat digunakan untuk mengerjakan skenario perincian yang sebenarnya, baik saat terjadi (paling efektif) atau dalam uji coba tiruan.

- Matriks perulangan melacak perincian mingguan, ketika analisis perincian selesai dan ketika tindakan pencegahan diterapkan. Memastikan tim Anda memahami tren perincian yang ditampilkan dalam matriks perulangan membantu mereka mempelajari cara menentukan apakah perincian itu dipaksakan atau dari kerusakan alami.

Suku Cadang

Meskipun formula MTTR umumnya tidak mempertimbangkan lead time untuk suku cadang, penting untuk mengetahui bagaimana ketersediaan suku cadang mempengaruhi MTTR. Dalam disertasinya, Pendekatan terstruktur untuk pengurangan waktu rata-rata perbaikan tanur sembur D, ArcelorMittal, Afrika Selatan, Vanderbijlpark , Alex Thulani Madonsela membahas faktor manusia yang berkontribusi terhadap MTTR; salah satunya adalah suku cadang. “Ketersediaan suku cadang yang tepat waktu mempengaruhi durasi tugas pemeliharaan,” jelasnya. "Tanpa dukungan peralatan yang tepat saat dibutuhkan, pelaksanaan pemeliharaan menjadi sulit bagi personel pemeliharaan. Kurangnya suku cadang dan pengetahuan tentang di mana menemukannya berdampak negatif pada MTTR saat pemeliharaan harus dilakukan." Madonsela melanjutkan dengan merinci pendekatan untuk membantu meminimalkan MTTR dengan mengatur inventaris suku cadang.

- Mengkompilasi struktur lokasi fungsional: Langkah ini melibatkan penyusunan daftar peralatan pabrik berdasarkan lokasinya atau di mana tugas pemeliharaan akan dilakukan menurut hierarki.

- Mengkompilasi inventaris peralatan: Berdasarkan desain pabrik, kumpulkan inventaris peralatan.

- Mengembangkan standar penamaan dan pengkodean: Ini penting bagi teknisi pemeliharaan untuk dapat menemukan dan memelihara stok. Ini memastikan suku cadang yang benar dipesan dan disimpan dengan benar setiap saat. Ini juga memastikan efisiensi, karena teknisi pemeliharaan akan mengetahui lokasi suku cadang yang tepat.

- Lakukan evaluasi kekritisan suku cadang: Setiap suku cadang yang ada harus dievaluasi berdasarkan tingkat kekritisannya dalam mendukung strategi pemeliharaan setiap peralatan.

- Menyelesaikan inventaris: Setelah langkah sebelumnya diselesaikan, daftar inventaris akhir harus tersedia dan mudah diakses oleh semua orang.

- Mengembangkan standar penyimpanan: Terapkan rekomendasi original equipment manufacturer (OEM) untuk setiap suku cadang guna memastikan kualitas suku cadang tidak memburuk.

- Jaminan kualitas: Pastikan barang yang disimpan sebagai "tersedia" memenuhi standar yang benar. Bagi yang belum diperiksa, simpan di tempat penyimpanan terpisah. Setiap suku cadang yang dikembalikan ke area penyimpanan harus diperiksa kualitasnya.

- Audit: Audit memastikan sistem Anda bekerja dengan benar dan menambah nilai. Tim audit dapat terdiri dari manajer penyimpanan/gudang, supervisor pemeliharaan, dan perencana.

Teknologi

Mungkin kesempatan terbaik bagi organisasi untuk mengurangi MTTR-nya adalah dengan menerapkan teknologi pemantauan modern. Pemantauan di tempat atau jarak jauh yang dilakukan melalui ponsel cerdas atau tablet memberi Anda pandangan 24/7 tentang bagaimana kinerja sistem Anda. Data waktu nyata ini dapat digunakan untuk melacak metrik seperti MTTR dan memungkinkan teknisi pabrik merancang rencana pemeliharaan preventif dan merencanakan kegagalan sebelumnya.

Sistem manajemen pemeliharaan terkomputerisasi (CMMS) modern membantu Anda dengan mudah melacak data seperti jam kerja yang dihabiskan untuk pemeliharaan, jumlah kerusakan, dan waktu operasional, yang digunakan untuk memantau statistik kegagalan tingkat tinggi. CMMS bahkan dapat menghitung MTTR dan MTBF secara otomatis untuk Anda. Anda mungkin pernah mendengar tentang internet of things (IoT) – interkoneksi perangkat sehari-hari ke internet. Ini sudah mengambil alih dunia konsumerisme dalam bentuk rumah pintar, karena Anda sekarang dapat mengontrol unit pemanas dan pendingin udara, lampu, dan kunci Anda semua dari ponsel cerdas Anda. Tapi ini juga merambah ke dunia industri.

Industrial internet of things (IIoT) memperkenalkan otomatisasi, analisis data waktu nyata, dan pengambilan keputusan yang cerdas ke dalam dunia manufaktur. Teknologi mesin-ke-mesin digabungkan dengan IIoT untuk menawarkan analisis data waktu nyata. Hal ini memungkinkan hal-hal seperti melacak data kegagalan secara real-time saat peralatan rusak dan secara otomatis mengumpulkan, menggabungkan, dan menganalisis data sebelum mengirim tindakan yang direkomendasikan kepada teknisi. Data kegagalan, seperti kondisi pengoperasian aset sebelum kegagalan terjadi, dan data perbaikan historis dari CMMS Anda dapat digunakan untuk perbaikan langsung. Dengan kata lain, IIoT dapat sangat mengurangi fase diagnosis yang dibahas sebelumnya, bagian MTTR yang membutuhkan waktu paling lama.