Sangat Halus

V <0,0049

VdB <79

Tabel 1. Bagan Tingkat Keparahan Getaran Mesin Umum IRD adalah peningkatan pada kriteria lulus/gagal seperti yang digunakan oleh produsen chiller karena memberikan skala kondisi mesin yang bertahap . Toleransi dalam bagan adalah untuk frekuensi antara 1,6 dan 1667 hertz dan berlaku untuk sebagian besar mesin yang berputar.

Sementara kriteria absolut baik-baik saja untuk pengujian penerimaan, kriteria yang lebih sensitif diperlukan untuk membuat diagnosis yang akurat sebagai bagian dari program pemeliharaan prediktif. Kriteria relatif adalah yang terbaik jika tujuan Anda adalah mendiagnosis kesehatan mesin secara akurat.

Kriteria relatif ditentukan dengan rata-rata pengukuran getaran yang dilakukan pada beberapa mesin yang identik, semuanya diuji dalam kondisi operasi yang serupa. Untuk sejarah kasus ini, kriteria penerimaan dibangun dengan mengukur rata-rata spektral dari 12 pendingin yang identik.

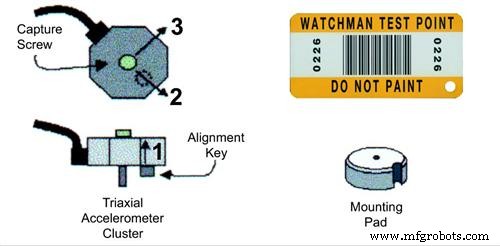

Bantalan pemasangan cakram perunggu dipasang di lokasi yang sama pada setiap mesin dan data dikumpulkan dengan pendingin yang beroperasi pada beban terukur sekitar 80 persen.

Spektrum uji dikembangkan menjadi data spektral dasar rata-rata setelah peninjauan data secara manual, sehingga setiap pengujian menunjukkan mesin berada dalam kondisi yang cukup baik. Karena variasi data uji di antara mesin dalam sampel, deviasi standar (sigma) dihitung.

Kemudian, rata-rata ditambah satu topeng spektral sigma dihitung. Secara statistik, sekitar 85 persen dari amplitudo getaran harus berada di bawah rata-rata ditambah satu topeng sigma. Tidak seperti kriteria lulus/gagal yang ditentukan vendor atau kriteria absolut seperti bagan IRD, kriteria relatif memungkinkan mesin itu sendiri untuk menentukan apa yang dapat diterima.

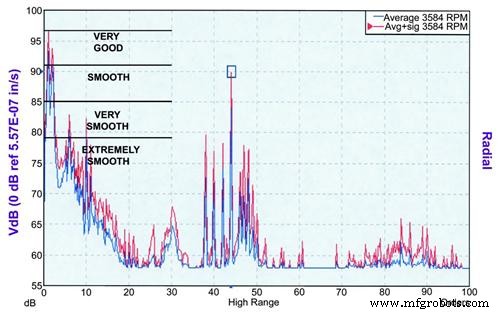

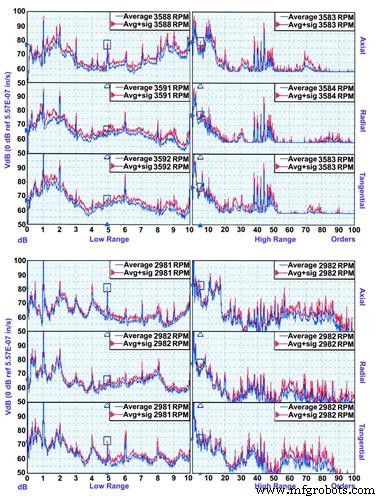

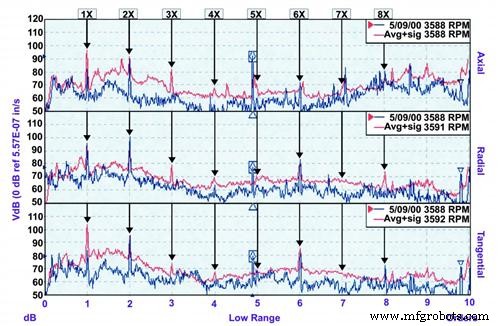

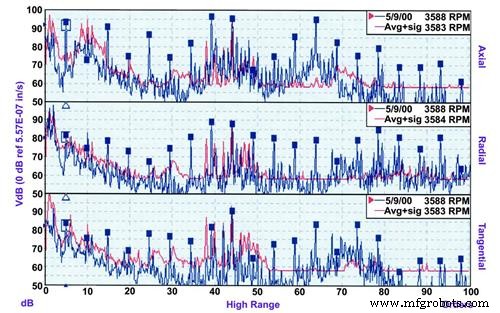

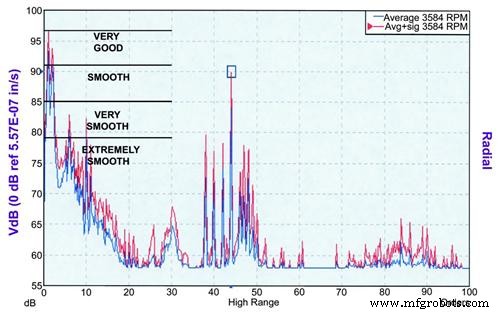

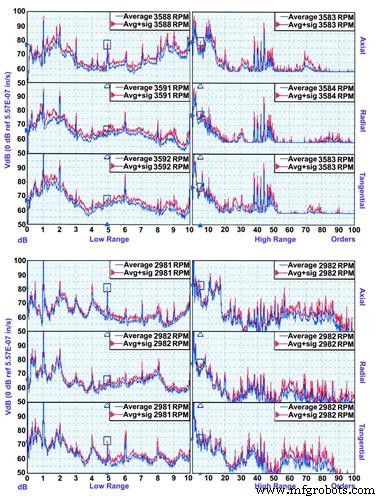

Gambar 3 adalah contoh salah satu sumbu kriteria penerimaan relatif yang digunakan dalam sejarah kasus ini. Gambar 4 menunjukkan tingkat rata-rata dan rata-rata plus sigma untuk ketiga sumbu untuk data rentang rendah dan tinggi. Jika satu atau lebih puncak dalam spektrum 800 garis melebihi kriteria amplitudo rata-rata plus sigma, fakta itu saja tidak menunjukkan masalah yang signifikan (lihat bagian tentang strategi diagnostik).

Gambar 3. Kriteria penerimaan relatif dibuat khusus untuk chiller 1.250 ton dengan rata-rata spektrum dari 12 chiller yang identik. Kriteria rata-rata (spektrum bawah berwarna biru) dan rata-rata ditambah satu standar deviasi (spektrum atas berwarna merah) yang ditampilkan adalah untuk sumbu radial. Kriteria Bagan Keparahan IRD ditumpangkan untuk perbandingan.

Gambar 4. Data dasar rata-rata dari dua fasilitas terpisah:Pabrik A (spektra 6 teratas) dan Pabrik B (spektra 6 bawah). Setiap pabrik memiliki 18 model chiller yang identik. Kecepatan lari data Pabrik B mencerminkan kecepatan lari rata-rata yang berbeda (2.982 rpm), yang mencerminkan frekuensi saluran input 50 Hz yang umum di Eropa. Data rata-rata dan rata-rata plus sigma ini berasal dari bantalan motor ujung bebas.

Masalah Bantalan Anti Gesekan

Masalah bantalan adalah beberapa jenis kesalahan yang paling umum didiagnosis oleh program analisis getaran. Pada tahap awal, bantalan yang rusak akan menghasilkan komponen getaran dengan frekuensi yang bukan kelipatan dari kecepatan putaran poros.

Nilai yang tepat dari frekuensi non-sinkron ini didasarkan pada geometri bantalan. Mereka dapat dihitung jika dimensi balapan dan roller diketahui. Dalam praktiknya, sebagian besar insinyur fasilitas tidak mendokumentasikan pabrikan dan nomor model bantalan di mesin, dan karenanya harus mengandalkan metode lain untuk menentukan frekuensi bantalan. Satu set aturan untuk menentukan nilai perkiraan frekuensi nada bantalan berikut:

Ball Pass Frequency Outer Race (BPFO)

=# roller x kecepatan poros x 0,4

Ball Pass Frequency Inner Race (BPFI)

=# roller x kecepatan poros x 0,6

Frekuensi Kereta Dasar (FTF)

=kecepatan x 0,4

Pabrikan chiller menyatakan bahwa bantalan bola dalam kasus ini adalah SKF 7318. Tabel bantalan menegaskan bahwa 4,9xM dan 7,1xM adalah frekuensi operan bola luar dan dalam, masing-masing. Frekuensi ini disajikan sebagai perintah, di mana akhiran "xM" mewakili "kali tingkat putaran poros motor". Melihat frekuensi dan aturan praktis, terbukti bahwa bantalan ini memiliki 12 elemen bergulir.

Keausan bantalan bola menjadi semakin nyata ketika harmonik (kelipatan bilangan bulat) dari puncak frekuensi umpan bola ini terjadi dalam spektrum getaran. Tergantung pada sifat cacatnya, mungkin juga ada sidebands 1xM yang kuat di sekitar nada bantalan atau harmoniknya. Keausan bantalan yang ekstrem menciptakan tingkat kebisingan tinggi yang tidak normal dalam spektrum kisaran tinggi antara sekitar 70 dan 100 kali laju rotasi poros (70xM hingga 100xM).

Strategi Diagnostik yang Umum Digunakan

Saat mengevaluasi keausan bantalan menggunakan analisis getaran, metode pengumpulan dan analisis data yang konsisten diperlukan. Pengukur getaran pita lebar biasanya tidak dapat mendeteksi keausan bantalan hingga tahap selanjutnya. Akibatnya, teknisi pemeliharaan memiliki sedikit peringatan untuk merencanakan perbaikan, dan berisiko mengalami kegagalan besar.

Teknik diagnostik yang mengandalkan fenomena frekuensi tinggi seperti pulsa kejut atau energi ultrasonik sangat efektif untuk mendeteksi dini keausan bantalan. Namun, mereka biasanya tidak memiliki kemampuan untuk mendeteksi banyak kesalahan mesin yang muncul dengan getaran pada frekuensi yang lebih rendah.

Analisis spektral pita sempit triaksial menggunakan kriteria penerimaan relatif dapat secara akurat memberikan peringatan dini tentang cacat bantalan. Ini juga dapat digunakan untuk mendiagnosis berbagai masalah mesin lainnya seperti ketidakseimbangan, ketidaksejajaran, masalah jarak impeller, kelonggaran dan resonansi. Dalam hal ini, teknik ketiga digunakan.

Data pita sempit yang diperlukan untuk analisis mencakup dua rentang frekuensi data spektral triaksial resolusi tinggi (800 garis) yang diukur pada satu titik pada bagian kaku dari rumah bantalan. Data rentang rendah biasanya 0 hingga 10 orde kecepatan poros di mana nada dasar bantalan mudah terlihat.

Data rentang tinggi biasanya 0 hingga 100 orde kecepatan poros, di mana harmonik nada bantalan dan lantai kebisingan frekuensi tinggi terlihat. Meskipun ini mungkin tampak seperti pengumpulan data yang berlebihan untuk satu lokasi, metode pemasangan dan kode batang memungkinkan pengumpulan data yang sederhana dan efisien. Selain itu, pemrosesan data di PC berlangsung cepat dan otomatis.

Model patahan pita sempit untuk cacat bantalan, seperti yang diajarkan di sebagian besar kursus analisis getaran dasar, mencakup empat kondisi berikut:

- Rangkaian puncak harmonik dengan frekuensi dasar tidak sinkron.

- 1xM dan/atau frekuensi kereta dasar (FTF) di sekitar salah satu puncak di (1).

- Peningkatan intensitas kebisingan frekuensi tinggi.

- Rangkaian harmonik dari laju rotasi poros yang disebabkan oleh kelonggaran bantalan yang berlebihan.

Analisis Getaran (Manusia vs. Komputer)

Banyaknya data pita sempit yang diperlukan untuk mendiagnosis cacat bantalan secara akurat mengharuskan semua reduksi data rutin dan fungsi logika diselesaikan oleh komputer pribadi dengan sistem pakar. Tidaklah hemat waktu bagi seorang analis manusia untuk menyelesaikan semua tugas rutin yang dapat dilakukan komputer hanya dalam hitungan detik.

Langkah pertama adalah mengurutkan normalisasi spektra terhadap kecepatan putar poros. Langkah selanjutnya adalah mengekstrak amplitudo untuk frekuensi pemaksaan utama dan puncak lainnya dalam data uji. Langkah ketiga adalah menggunakan model kesalahan yang dijelaskan sebelumnya untuk mengidentifikasi pola cacat bantalan. Langkah terakhir adalah menentukan tingkat keparahan cacat bantalan, mengingat polanya ada.

Logika sistem pakar yang digunakan untuk mengidentifikasi kesalahan dan tingkat keparahannya dibuat sebagai bagian dari proses empiris di mana diagnosis otomatis pada populasi mesin yang besar dibandingkan dengan diagnosis yang akan dibuat oleh pakar getaran pada mesin yang sama.

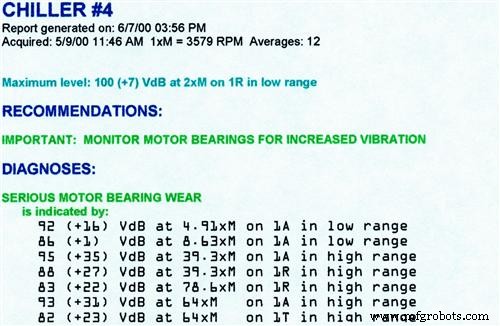

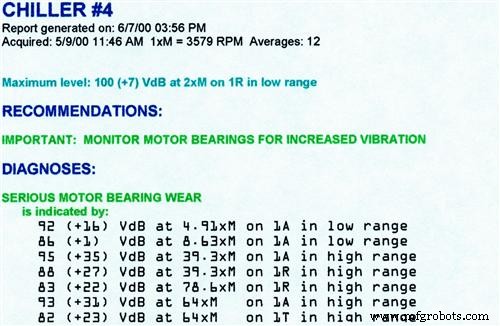

Oleh karena itu, aturan logika pakar merupakan cerminan persis bagaimana pakar getaran akan menganalisis data. Karena itu, sistem pakar tidak bisa lebih baik dari analis getaran yang menciptakannya. Karena semua langkah yang diuraikan dalam paragraf sebelumnya bersifat rutin dan berulang, komputer modern dapat dengan cepat melakukan keempat langkah analisis dalam beberapa detik per mesin. Sistem pakar kemudian menghasilkan laporan berbasis teks untuk keausan bantalan motor chiller seperti yang ditunjukkan pada Gambar 5.

Gambar 5. Hasil Diagnostik yang Dihasilkan Komputer untuk Chiller 4

Tinjauan Manual Data Spektral

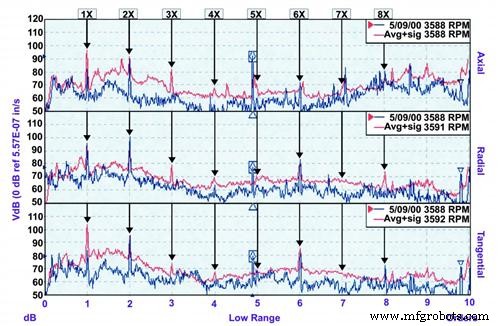

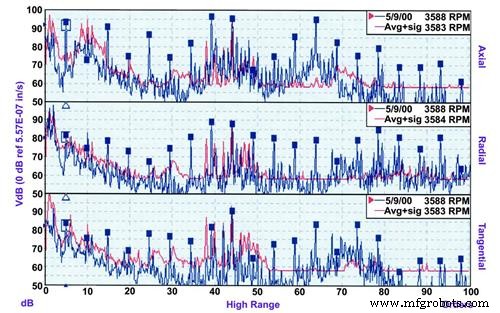

Gambar 6 menunjukkan data ujung bebas motor yang dikumpulkan pada tanggal 25 Maret di Chiller 4. Topeng Avg + sigma (merah), ditumpangkan untuk perbandingan. Sumbu x diskalakan dalam satuan pesanan di mana urutan “1” mewakili laju rotasi motor.

Perhatikan puncak non-sinkron yang menonjol dalam data kisaran rendah aksial pada 4,9xM dan 7,1xM. Puncak ini sesuai dengan frekuensi lulus bantalan bola untuk bantalan motor. Dalam spektrum rentang tinggi, penanda harmonik ditempatkan pada setiap puncak deret harmonik dengan jarak 4,9xM.

Perhatikan bahwa deret harmonik memiliki amplitudo yang kuat di ketiga sumbu rentang tinggi sementara hanya menonjol pada arah aksial pada data rentang rendah. Lantai kebisingan frekuensi tinggi hampir sama atau lebih rendah dari topeng one sigma yang memberi tahu kita bahwa keausan bantalan tidak sampai ke titik hampir gagal; namun, deret harmonik kuat menyiratkan bahwa ada cacat.

Gambar 6. Spektrum getaran triaksial untuk bantalan ujung bebas motor pada Chiller 4. Tiga spektrum di sebelah kiri adalah data rentang-rendah dan tiga spektrum di kanan adalah data rentang tinggi. Puncak yang ditandai dalam data rentang tinggi mewakili jarak 4,9xM yang merupakan deret harmonik BPFO.

Prognostik

Ada sedikit keraguan apakah ada kesalahan bantalan. Operator mesin dapat mengidentifikasi kondisi ini dengan suara dan sentuhan. Pertanyaan yang lebih penting adalah:Berapa sisa umur yang dimiliki bantalan ini? Analis getaran yang cerdas tidak akan membuat kesimpulan sampai tren telah berkembang dan beberapa kumpulan data tersedia. Untuk setiap diagnosis, sistem pakar menghitung skor keparahan berdasarkan tiga hal.

- Jumlah puncak yang mendukung diagnosis.

- Jumlah kriteria yang terlampaui untuk setiap puncak dalam (1).

- Amplitudo absolut dari setiap puncak dalam (1).

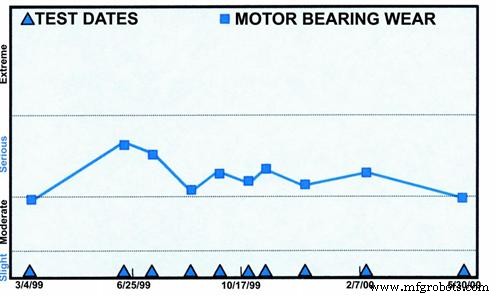

Tren skor keparahan merupakan indikator kesehatan mesin yang baik. Untuk setiap template aturan diagnostik, skor keparahan dipetakan ke dalam skala keparahan yang mencakup ringan, sedang, serius, dan ekstrem.

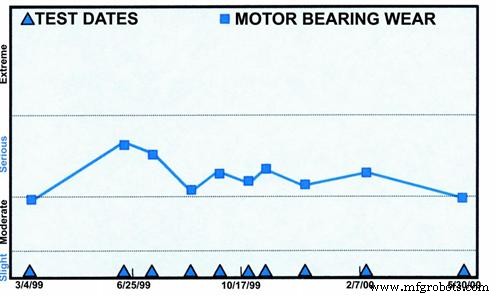

Algoritma yang digunakan untuk menentukan keparahan diturunkan secara empiris untuk setiap diagnosis berdasarkan sejumlah besar hasil tes yang telah dianalisis secara manual oleh ahli getaran. Jika indikasi (nada bantalan, harmonik, pita samping dan lantai kebisingan) dari keausan bantalan meningkat dari waktu ke waktu, sistem pakar akan mengenali fakta ini dan tingkat keparahan yang ditetapkan untuk diagnosis keausan bantalan akan meningkat. Dalam plot tren (Gambar 7), tingkat keparahan kesalahan keausan bantalan motor telah mendatar pada tingkat serius yang rendah.

Gambar 7. Plot Tren Sistem Pakar untuk Chiller 4

Harapan hidup bantalan sebagian besar merupakan fungsi dari gaya pada bantalan dan kondisinya tampaknya tidak memburuk selama setahun terakhir. Analisis getaran memberikan bukti terukur tentang kondisi bantalan dan memungkinkan pemilik mengetahui kondisi mesinnya. Saat cacat memburuk, pola cacat keausan bantalan akan menjadi lebih menonjol. Sistem pakar akan merespons dengan menetapkan tingkat keparahan diagnosis yang lebih tinggi.

Pemilik chiller telah memanggil teknisi servis dari produsen chiller untuk mengukur getaran. Dengan menggunakan pengukur getaran keseluruhan, teknisi memberi tahu pemilik bahwa tidak ada masalah dengan bantalan. Pabrikan chiller menetapkan batas maksimum getaran keseluruhan sebesar 0,25 inci/detik (puncak). Dalam hal ini, level keseluruhan mungkin kurang dari batas. Ini menyoroti salah satu masalah dengan menggunakan pengukuran broadband untuk pemeliharaan prediktif.

Pengukuran broadband benar-benar melewatkan indikasi keausan bantalan karena pengukuran broadband sensitif terutama terhadap puncak tertinggi yang terlihat dalam spektrum. Itu tidak melihat seri harmonik BPFO.

Kesimpulan

Untuk belajar dari mesin ini, dan untuk mendapatkan masa pakai maksimum dari bantalan, teknisi fasilitas harus memantau mesin ini dengan cermat dan membandingkan datanya dengan rata-rata plus satu standar deviasi untuk model chiller ini. Skor keparahan sistem pakar adalah cara terbaik untuk secara konsisten membuat tren kesehatan bantalan karena selalu menerapkan logika yang sama dan melihat sejumlah fitur dalam data.

Ketika tingkat keparahan meningkat ke tingkat yang ekstrim dan penggantian bantalan dipesan, bantalan harus disimpan dan dipotong untuk diperiksa. Mungkin saja, riwayat kasus ini akan dianggap selesai.

Tentang Azima DLI

Azima DLI adalah pemimpin dan penyedia utama layanan pemantauan dan analisis kondisi alat berat prediktif yang selaras dengan standar tinggi pelanggan untuk keandalan, ketersediaan, dan waktu kerja. Layanan Keandalan WATCHMAN Azima DLI menggunakan model penerapan yang fleksibel, perangkat lunak diagnostik yang telah terbukti, dan keahlian analitis yang tak tertandingi untuk memberikan program pemeliharaan berbasis kondisi yang berkelanjutan, dapat diskalakan, dan hemat biaya. Solusi yang dibundel perusahaan memungkinkan pelanggan untuk memilih program yang komprehensif dan terbukti yang memastikan ketersediaan aset dan memaksimalkan produktivitas. Azima DLI berkantor pusat di Woburn, Mass., dengan kantor di seluruh AS dan perwakilan internasional di Asia-Pasifik, Amerika Tengah, Eropa, dan Amerika Selatan. Untuk informasi lebih lanjut, kunjungi www.azimadli.com.