Kinerja peralatan efektif total:Apa itu TEEP dan bagaimana Anda dapat menggunakannya untuk meningkatkan penjadwalan

Ada alasan mengapa orang membeli kotak peralatan. Sementara setiap alat memiliki tujuannya, hanya memiliki satu yang Anda inginkan sangat membatasi apa yang dapat Anda capai. Sebaliknya, memiliki semua alat Anda, memungkinkan Anda melakukan lebih banyak dan memecahkan berbagai masalah yang lebih luas.

Demikian pula, tidak ada tim pemeliharaan atau manajer pabrik yang harus melihat hanya satu KPI pemeliharaan untuk melacak dan meningkatkan produksi. Beberapa metrik pemeliharaan—dan kategori metrik—ada karena masing-masing metrik memberikan informasi berbeda yang mengarahkan Anda untuk mengambil sejumlah tindakan berbeda.

Hari ini, kita akan melihat Total performa peralatan efektif, atau TEEP, dan bagaimana tim pemeliharaan Anda dapat menggunakannya bersama dengan OEE dan OOE untuk meningkatkan penjadwalan dan output di perusahaan Anda.

Apa itu TEEP?

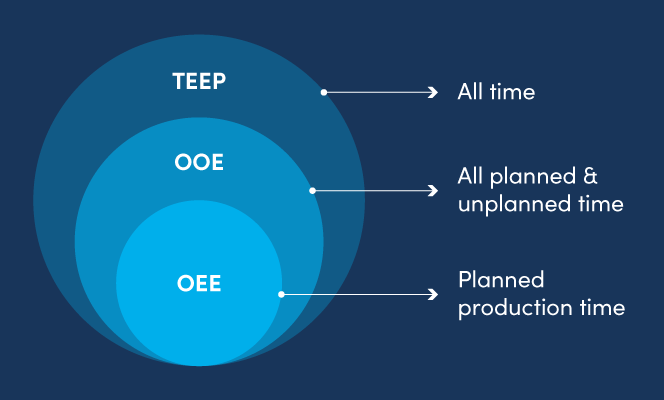

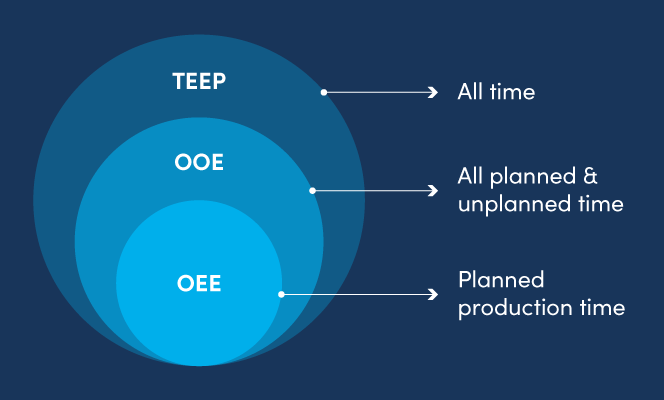

Performa peralatan efektif total (sebut saja TEEP mulai sekarang) ada dalam kelompok metrik pemeliharaan yang sama dengan efektivitas peralatan keseluruhan (OEE) dan efektivitas operasi keseluruhan (OOE). Ketiga metrik tersebut mempertimbangkan kinerja, kualitas, dan ketersediaan alat berat untuk mengukur kinerja peralatan secara keseluruhan. Perbedaan metrik ini terletak pada cara mereka menentukan ketersediaan.

Dengan sendirinya, TEEP mengukur potensi total Anda untuk kapasitas peralatan. Ini mendefinisikan ketersediaan sebagai fungsi semua waktu yang tersedia—365 hari setahun, 7 hari seminggu, 24 jam sehari. Saat Anda mengukur TEEP, Anda bertanya, "Berapa banyak yang bisa kami produksi jika tidak ada batasan untuk penjadwalan?"

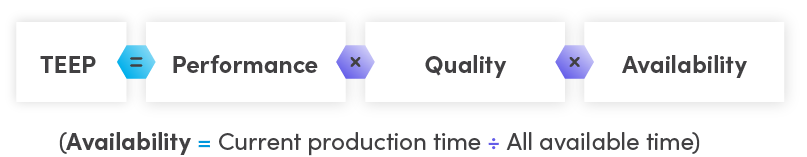

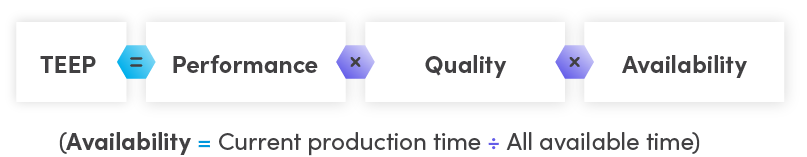

TEEP dihitung dengan mengalikan kinerja, kualitas, dan ketersediaan, di mana ketersediaan didefinisikan sebagai waktu produksi saat ini dibagi dengan semua waktu yang tersedia.

Misalnya, jika Anda menjalankan mesin 24/7 selama seminggu dan menghasilkan produk yang sempurna tanpa henti sekali, TEEP akan menjadi 100%. Jika mesin yang sama berjalan 16 jam sehari tanpa henti, ketersediaannya akan menjadi 67% (16 jam dibagi 24 jam). Katakanlah itu juga beroperasi pada 90% dari potensi throughput (kinerja) dan menghasilkan produk yang sempurna 88% dari waktu (kualitas). TEEP aset akan menjadi 53% (0,9 x 0,88 x 0,67).

Tentu saja, tidak ada pabrik yang beroperasi dengan jadwal 24 jam sehari, 365 hari setahun. Inilah sebabnya mengapa TEEP berguna jika dibandingkan dengan metrik lain dalam keluarganya.

Bagaimana TEEP dibandingkan dengan OEE

Sebagai metrik, TEEP paling dekat hubungannya dengan OEE, jadi mari kita bedakan kedua metrik ini terlebih dahulu.

Sementara TEEP mengukur potensi suatu aset kapasitas, OEE mengukur tingkat produktivitas aset saat ini. Ini dihitung, seperti TEEP, dengan mengalikan ketersediaan, kinerja, dan kualitas aset, di mana ketersediaan dihitung sebagai total waktu berjalan aset dibagi dengan waktu produksi yang direncanakan dari aset tersebut.

OEE berbeda dari TEEP karena berakar pada kenyataan jadwal produksi saat ini. Ini mengandaikan bahwa jumlah waktu maksimum yang dapat dijalankan oleh suatu peralatan tidak boleh lebih besar dari yang sudah ada.

Karena OEE adalah metrik kondisi saat ini, ini memberi tim produksi dan operator pembacaan yang cukup akurat tentang seberapa baik kinerja peralatan mereka, dan apakah ada perubahan pada ketersediaan, kinerja, atau kualitas yang dapat meningkatkan kapasitas. Karena OEE terkait erat dengan produksi, ini adalah metrik yang dipantau oleh banyak fasilitas secara real-time untuk menentukan apakah ada perbaikan yang dapat dilakukan.

Bagaimana TEEP dibandingkan dengan OOE

Mirip dengan TEEP dan OEE, OOE (keefektifan operasi keseluruhan) sekali lagi dihitung dengan mengalikan kinerja, kualitas, dan ketersediaan, di mana ketersediaan didefinisikan sebagai waktu produksi aktual dibagi dengan waktu operasi.

Waktu pengoperasian mencakup waktu produksi yang direncanakan dari suatu aset (seperti OEE), ditambah waktu yang tidak terjadwal selama suatu aset dapat dibuat offline.

Cara menggunakan TEEP

Sekarang setelah kita memiliki metrik ini—dan perbedaan di antara mereka—langsung, mari kita bicara tentang bagaimana metrik tersebut dapat digunakan bersama. Kami dapat menganggap ketiga metrik ini sebagai semacam sistem kaskade, di mana TEEP mengukur total kinerja peralatan efektif (atau potensial), OOE mengukur kinerja peralatan Anda saat ini dengan mempertimbangkan waktu yang tidak terjadwal, dan OEE mengukur semuanya sebagaimana adanya sekarang.

Kami berbicara dengan Stuart Fergusson, Director of Solutions Engineering di Fiix, untuk menguraikan ketiga skenario ini. “TEEP adalah beberapa langkah yang dihapus dari metrik pemeliharaan yang sebenarnya,” katanya. “Ini berguna di tingkat bisnis untuk seseorang seperti manajer pabrik karena membantu menginformasikan keputusan penjadwalan.”

Dengan kata lain, menghitung TEEP membantu Anda menjawab pertanyaan seperti, “Haruskah kita memperkenalkan shift baru? Apakah layak untuk dijalankan selama liburan? Apa yang akan terjadi jika kita berlari melewati akhir pekan?”

Stuart menambahkan bahwa beberapa orang dengan cepat melompat ke metrik seperti TEEP karena mereka sebenarnya tidak menghitung OEE dengan benar. Hal ini terjadi ketika pemeliharaan yang dilakukan selama waktu henti tidak dihitung terhadap OEE. Sebagai contoh, pikirkan sebuah pabrik yang tutup selama akhir pekan dan menjalankan semua pemeliharaan selama waktu itu. Waktu pemeliharaan tidak dihitung terhadap produksi di sini, yang dapat memberi Anda gambaran tentang apa sebenarnya OEE Anda. Jika pemeliharaan dihitung sebagai direncanakan downtime, Anda mendapatkan pemahaman yang sangat berbeda tentang apa itu OEE Anda, dan apa yang sebenarnya mampu Anda capai.

Ambil contoh ini:Katakanlah Anda menghitung OEE Anda sebagai 90% berdasarkan 5 hari seminggu mesin Anda berjalan. Dengan OEE setinggi itu, sepertinya akan mudah untuk meningkatkan kapasitas tanpa membeli peralatan baru. Tetapi bagaimana jika Anda menggunakan waktu henti di akhir pekan untuk menjalankan semua perawatan rutin Anda? Waktu tersebut tidak tersedia untuk produksi lebih banyak, karena selalu diblokir untuk pemeliharaan, tetapi membuang OEE Anda karena tidak disertakan dalam persamaan.

Stuart menyarankan untuk menghitung OEE, OOE, dan TEEP seperti yang biasa Anda lakukan, lalu memeriksa delta di antara setiap metrik. Dengan menyelidiki perbedaan antara setiap metrik, Anda dapat mulai melihat di mana perubahan penjadwalan dapat dilakukan untuk meningkatkan produksi.

“Anda dapat menjalankan peralatan Anda dengan sangat, sangat baik tiga hari seminggu, dan Anda masih akan mendapatkan skor TEEP yang rendah,” katanya. “Tetapi dibandingkan dengan OEE, Anda dapat melihat delta itu dan berkata, 'Kami harus menambahkan anggota staf X untuk meningkatkan OEE kami.'”

Bagaimana TEEP dapat membantu Anda merencanakan

TEEP dapat ditingkatkan ketika kinerja, ketersediaan, atau kualitas meningkat, dan ini mungkin paling berguna ketika Anda kehabisan ide tentang bagaimana Anda dapat meningkatkan OEE berdasarkan jadwal produksi Anda saat ini.

TEEP dapat digunakan sebagai tolok ukur untuk membandingkan bagaimana Anda saat ini merencanakan jadwal produksi pabrik Anda. Tidak seperti OEE dan OOE, ini memberi Anda gambaran tentang seberapa banyak peralatan Anda tidak terpakai. Sekali lagi, Stuart memperingatkan bahwa kegunaannya ada batasnya. “Anda seharusnya hanya melacak dan menempatkan metrik di depan orang-orang yang memiliki kemampuan untuk mengubahnya,” katanya. “Tidak ada yang dapat dilakukan operator untuk memengaruhi total waktu yang tersedia. Selain itu, mereka tidak dapat menjadwalkan diri untuk shift lain.”

Tetapi ketika operator, tim pemeliharaan, dan manajer pabrik bekerja sama (ya, Anda pernah mendengar ini sebelumnya terkait dengan pemeliharaan produktif total), jelaslah bagaimana mereka dapat menggunakan metrik mereka sendiri (seperti MTTR untuk pemeliharaan) untuk meningkatkan kapasitas produksi peralatan secara keseluruhan. . Ketika area fungsional ini dapat bekerja sama untuk meningkatkan kapasitas sambil mempertimbangkan realitas dan keterbatasan seluruh operasi, gambaran holistik mulai muncul tentang apa yang benar-benar mampu dicapai oleh pabrik.