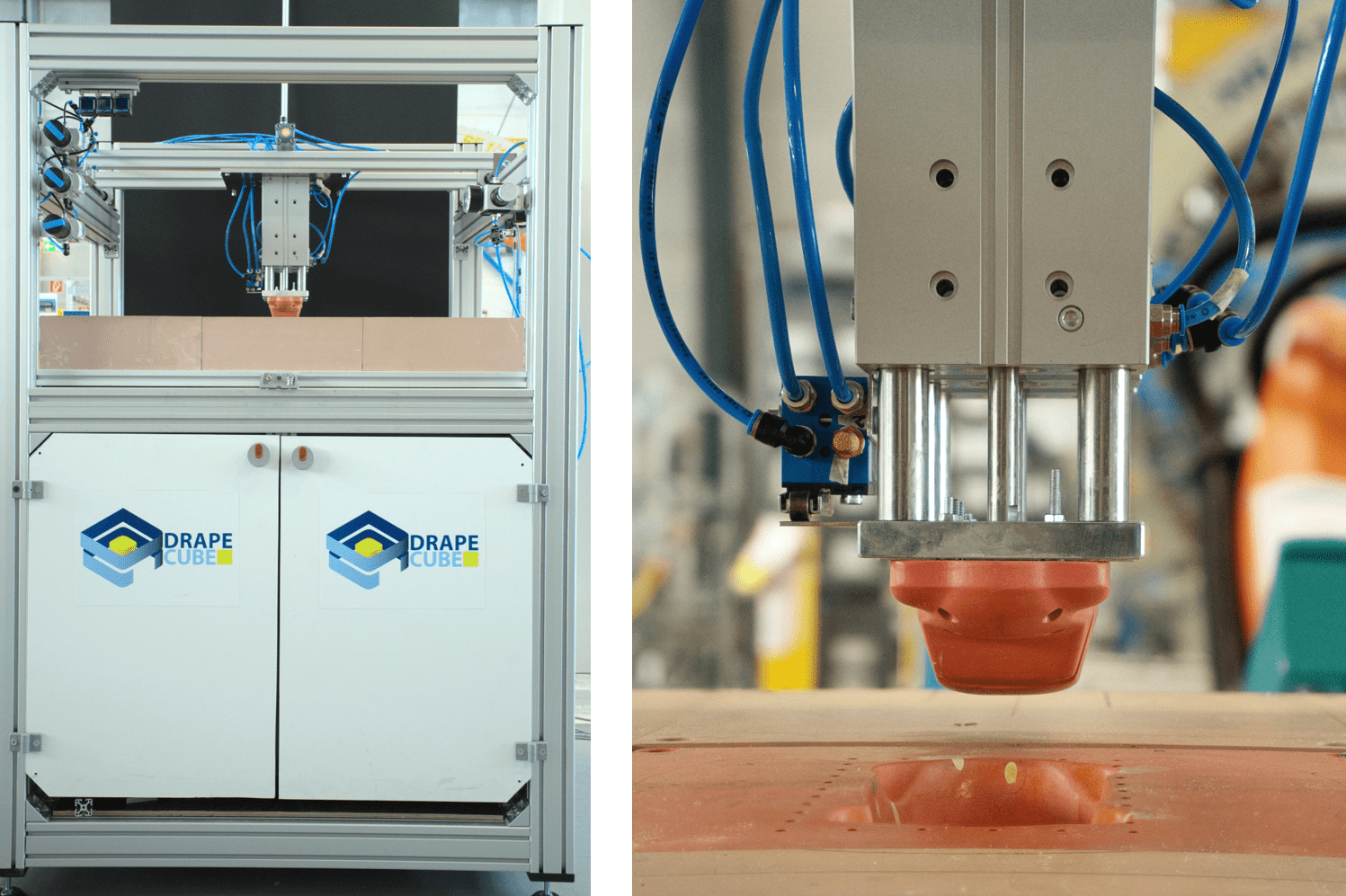

DrapeCube menawarkan proses pembentukan awal yang hemat biaya untuk produksi tekstil FRP

Dengan tujuan untuk menyediakan pemanasan dan pembentukan tekstil bertulang yang hemat biaya untuk prototipe kompleks berbentuk 3D, serta jumlah produksi kecil, Institut Teknologi Tekstil di RWTH Aachen University (ITA, Aachen, Jerman) sedang mengembangkan stasiun pembentukan , yang disebut DrapeCube. Saat ini digunakan oleh ITA untuk tujuan penelitian, DrapeCube dikatakan dapat menghindari beberapa biaya produksi tinggi yang terkait dengan proses preforming, termasuk perbedaan kualitas komponen, peningkatan berat komponen, dan fluktuasi biaya tinggi lainnya yang terkait dengan pembuatan manual plastik yang diperkuat serat. (FRP) komponen. Lebih lanjut, dibandingkan dengan solusi proses pembentukan cap yang digunakan untuk membentuk tekstil, DrapeCube menawarkan alternatif untuk produksi skala kecil.

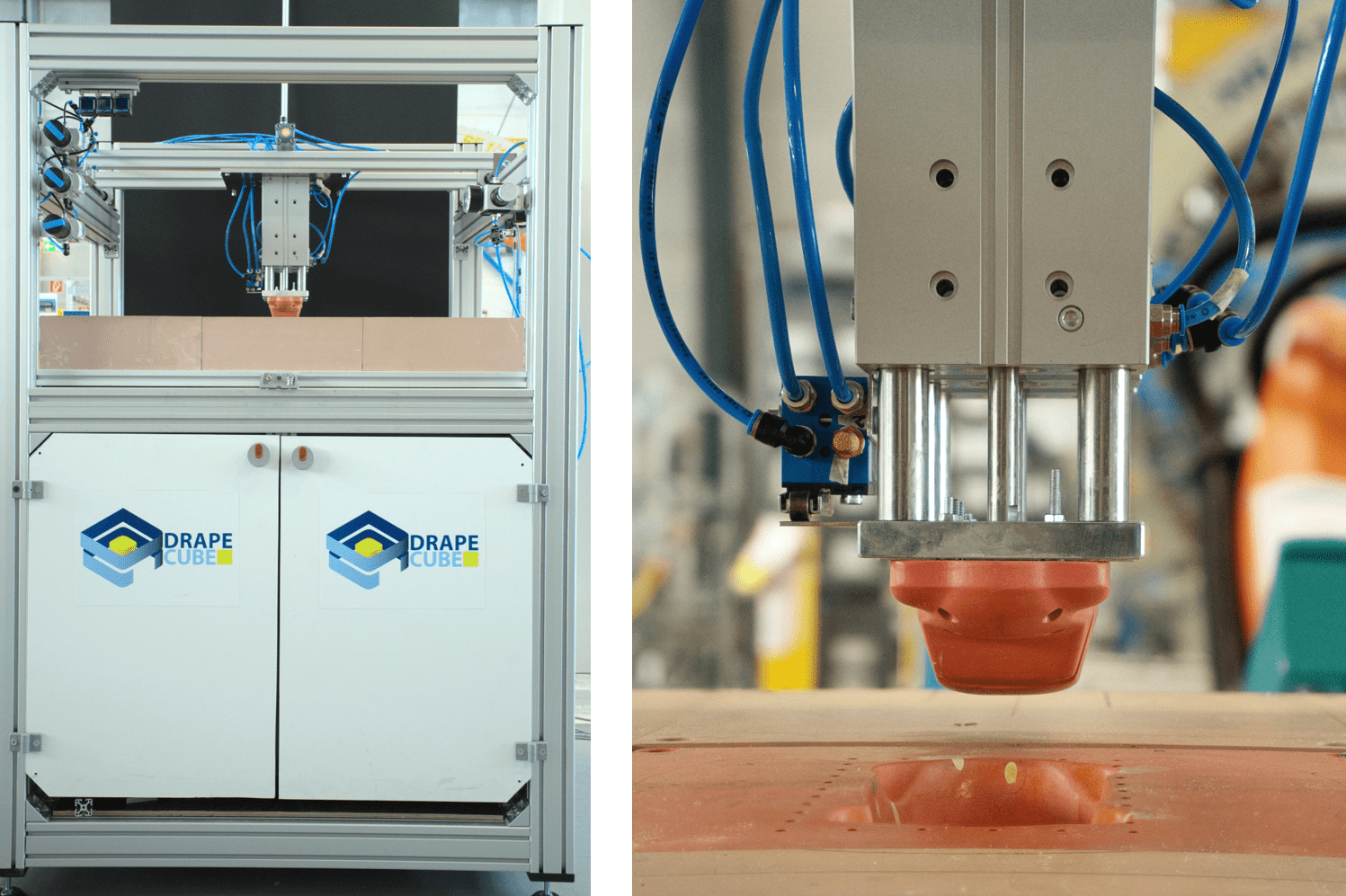

Untuk memanaskan tekstil, udara panas disuntikkan ke dalam rongga pahat dari pipa bertekanan pneumatik, dan dipanaskan hingga 200 °C oleh koil listrik, sehingga menerapkan panas ke tekstil secara terkendali dalam waktu singkat. Menurut ITA, pendekatan ini memungkinkan bahan perekat termoplastik dilebur dan didinginkan sebelum, selama atau setelah dibentuk. Silinder pneumatik kemudian digunakan untuk menghasilkan tekanan kontak. Dengan area proyeksi komponen sebesar 100 milimeter kali 200 milimeter, tekanan kontak hingga 100 kPa dapat dicapai.

Pos ini adalah milik Kemitraan media CompositesWorld dan AZL Aachen GmbH.