Lini produksi industri untuk daur ulang polimer termoplastik dan komposit menjadi organosheet

Cetim (Nantes, Prancis) sudah terkenal dengan QSP (Quilted Stratum Process) untuk produksi industri (waktu siklus <1 menit) dari bagian komposit termoplastik, dan juga untuk perangkat lunak QSD (Quilted Stratum Design) yang mengoptimalkan bagian tersebut , termasuk cara menggunakan kembali sisa produksi menjadi bagian. Teknologi pendukung ketiganya adalah lini produksi modular untuk mengubah skrap termoplastik dengan dan tanpa penguatan serat menjadi panel organosheet yang menawarkan sifat dan biaya yang diinginkan.

Jalur percontohan di Cetim Grand Est

Proses daur ulang komposit termoplastik ini dikembangkan oleh Cetim Grand Est (Mulhouse, Prancis). Dibentuk pada tahun 1977 sebagai Cetim Cermat, perusahaan ini bergabung dengan CRITT Matériaux Alsace pada tahun 2018 untuk memberikan dukungan teknologi bagi perusahaan di wilayah Alsace Lorraine dan Champagne-Ardenne di Prancis. “Cetim Grand Est bertanggung jawab atas teknologi daur ulang untuk polimer dan komposit termoplastik,” jelas Clément Callens, manajer unit bisnis di Cetim Grand Est untuk tim Industri Masa Depan yang berbasis di Mulhouse, termasuk proses termoplastik dan proyek pemantauan online. “Kami memiliki lima belas orang di divisi ini dan bekerja dengan universitas dan perusahaan dari berbagai industri, menciptakan tim interdisipliner untuk memecahkan masalah yang menantang.”

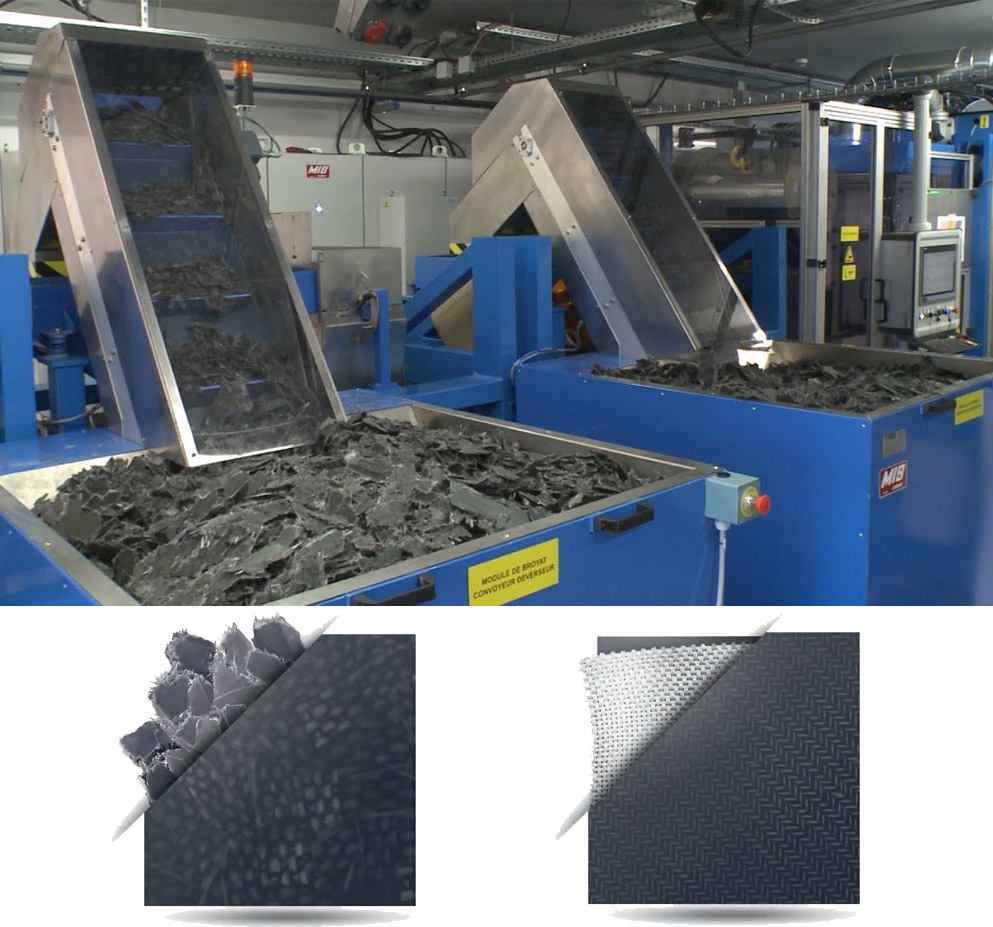

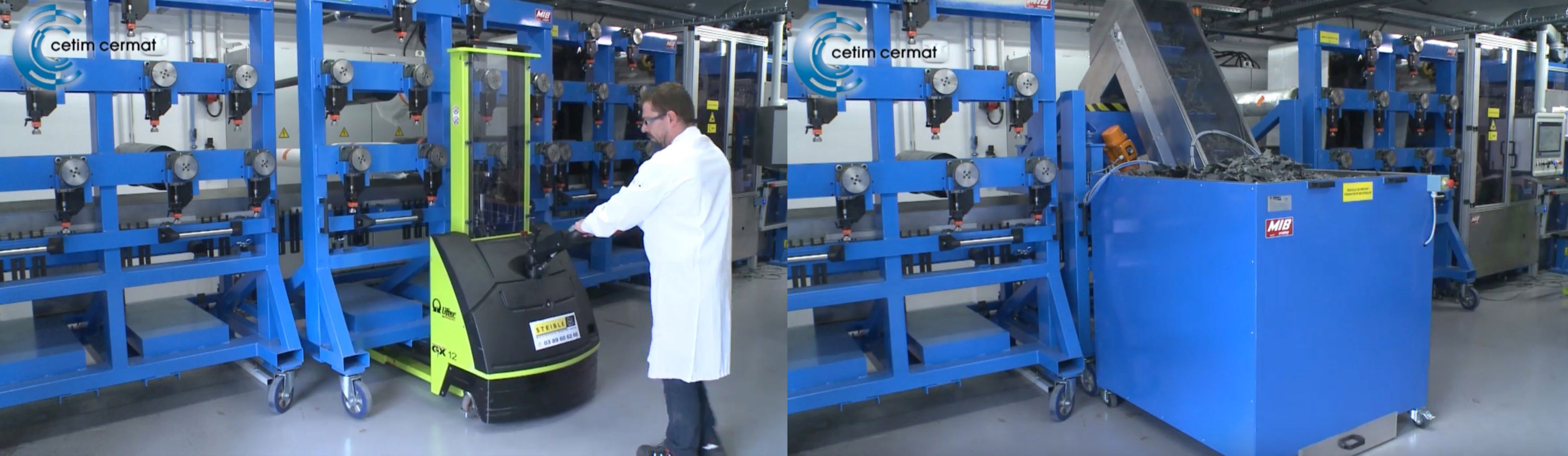

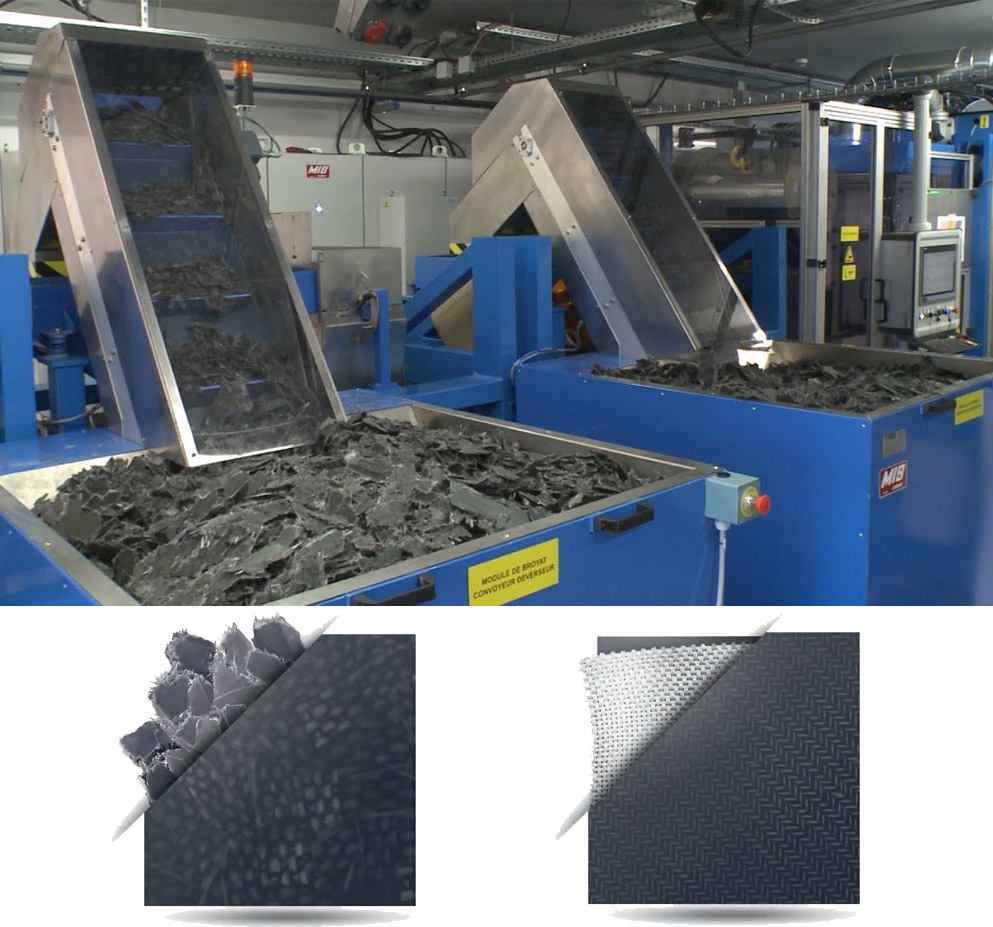

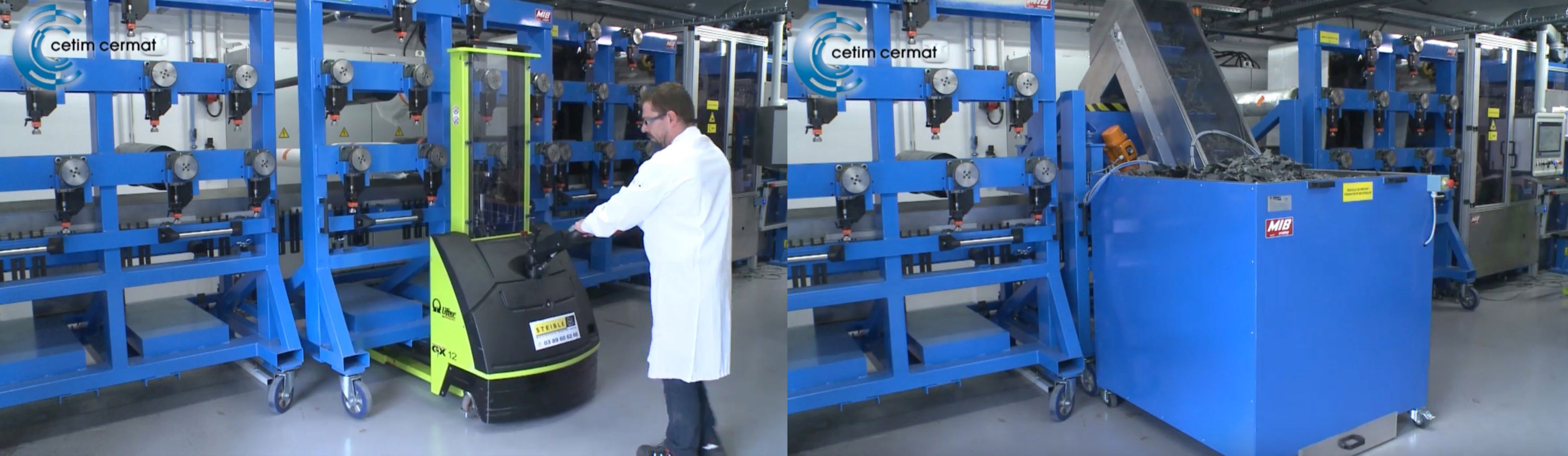

“Jalur produksi percontohan yang kami bangun di Mulhouse dikembangkan untuk menunjukkan kepada dunia bahwa proses termomekanis inovatif untuk mendaur ulang sisa produksi adalah mungkin,” lanjut Callens. “Lini ini mirip dengan QSP dalam filosofi:sistem otomatis yang fleksibel dan modular, yang memungkinkan perusahaan menggunakan teknologi dengan cara yang efisien dan hemat biaya. Kami benar-benar menerima memo dari lini QSP di Nantes, atau dari pelanggan lain, dan kemudian mendaur ulangnya menjadi berbagai bahan dan panel organosheet, dengan tujuan menjaga integritas komposit untuk kinerja yang lebih tinggi dibandingkan dengan bahan tradisional dan komposit daur ulang tradisional.”

Termos dan TermoPRIME

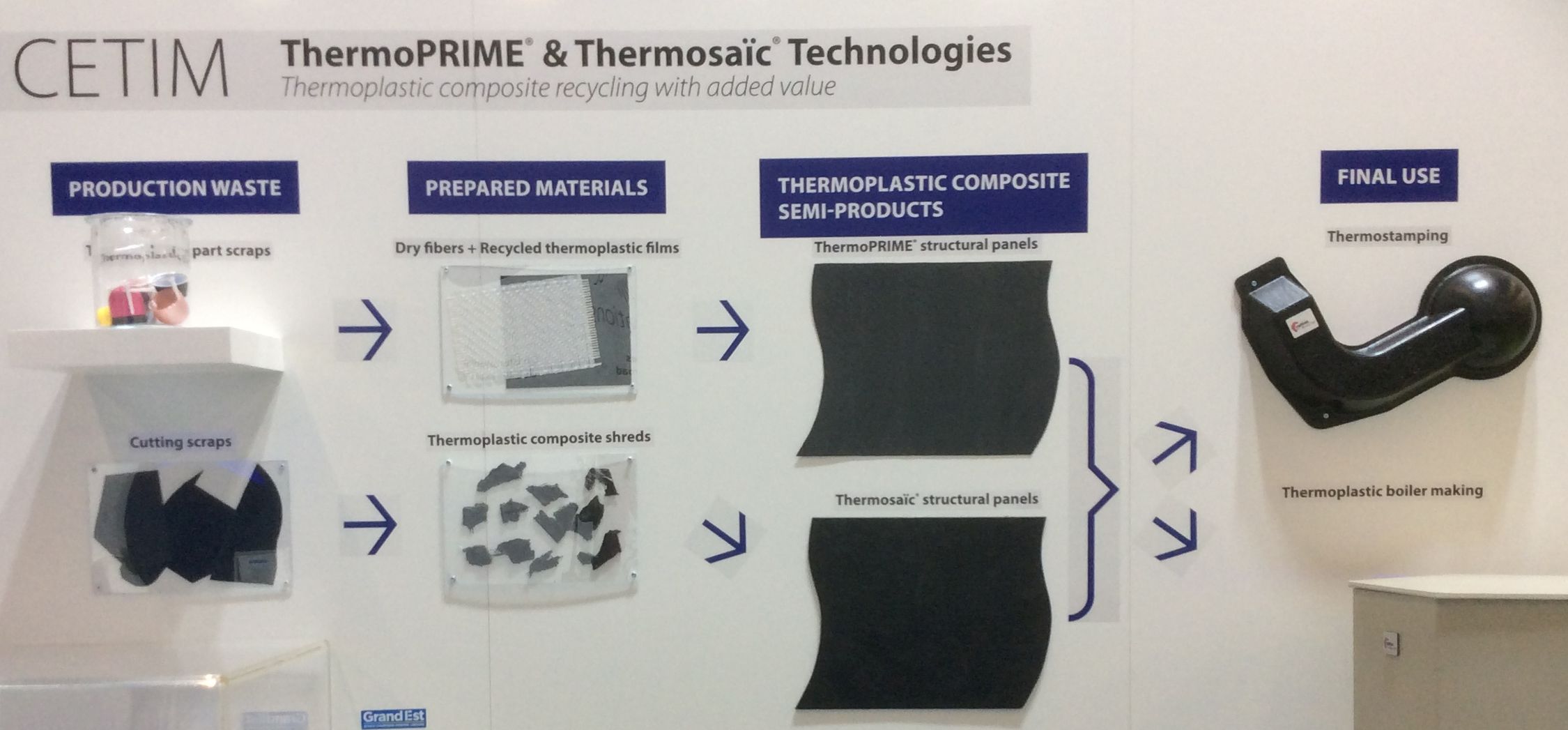

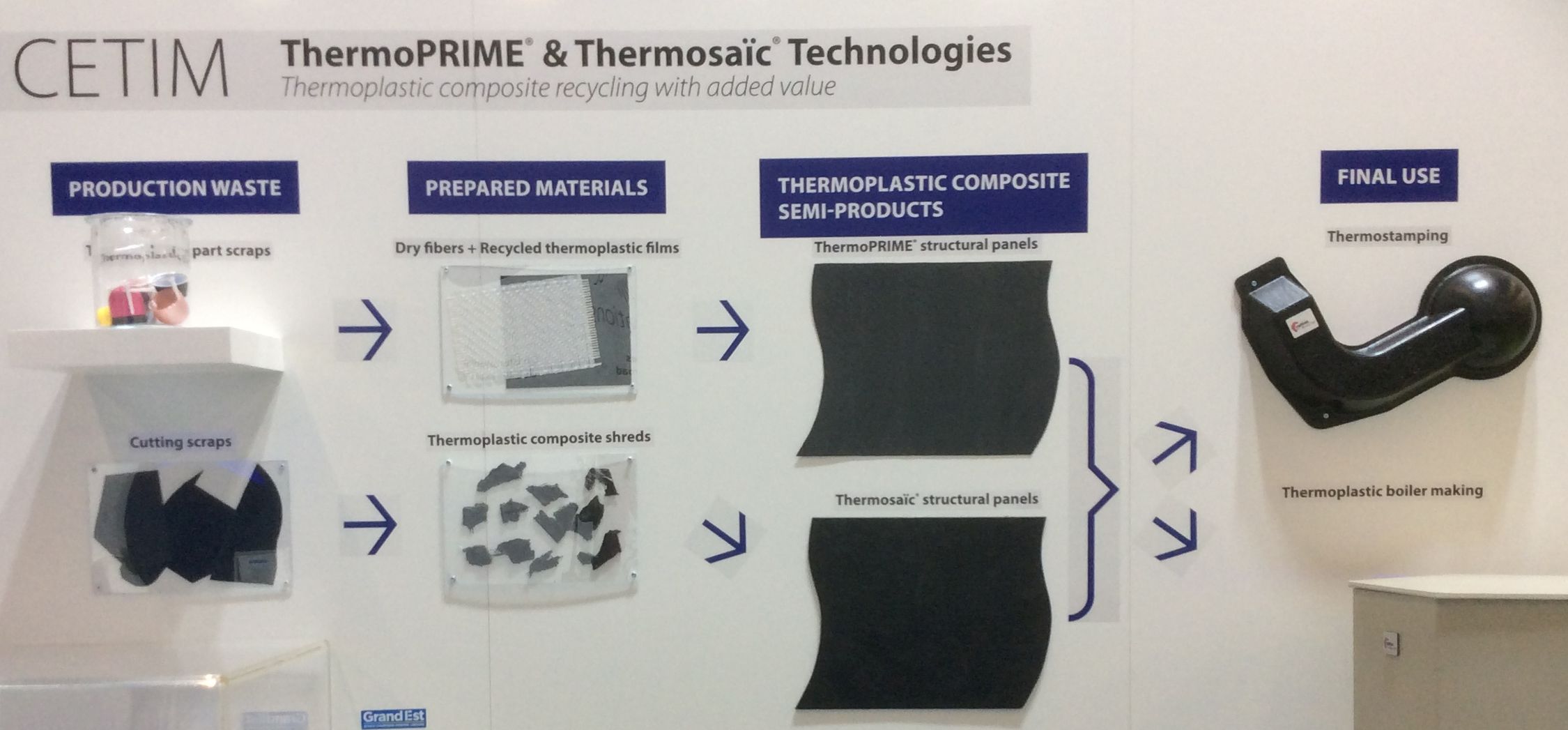

Saluran ini menggabungkan dua pendekatan terpisah:Thermosaïc dan ThermoPRIME.

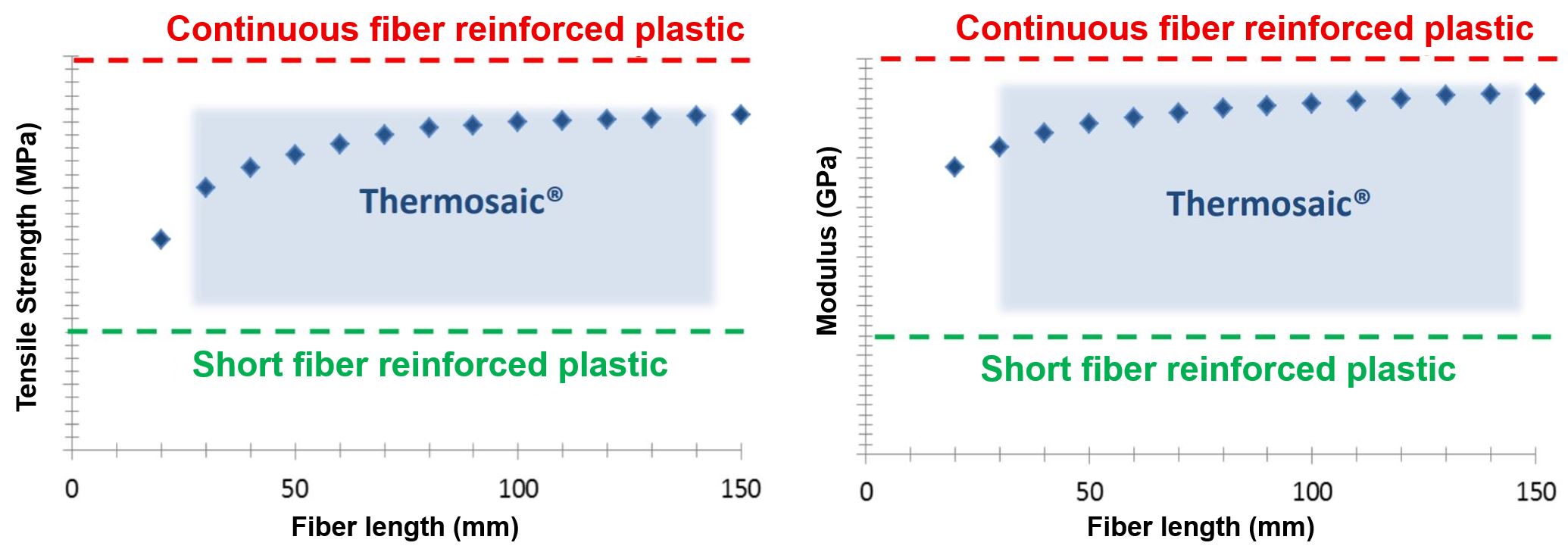

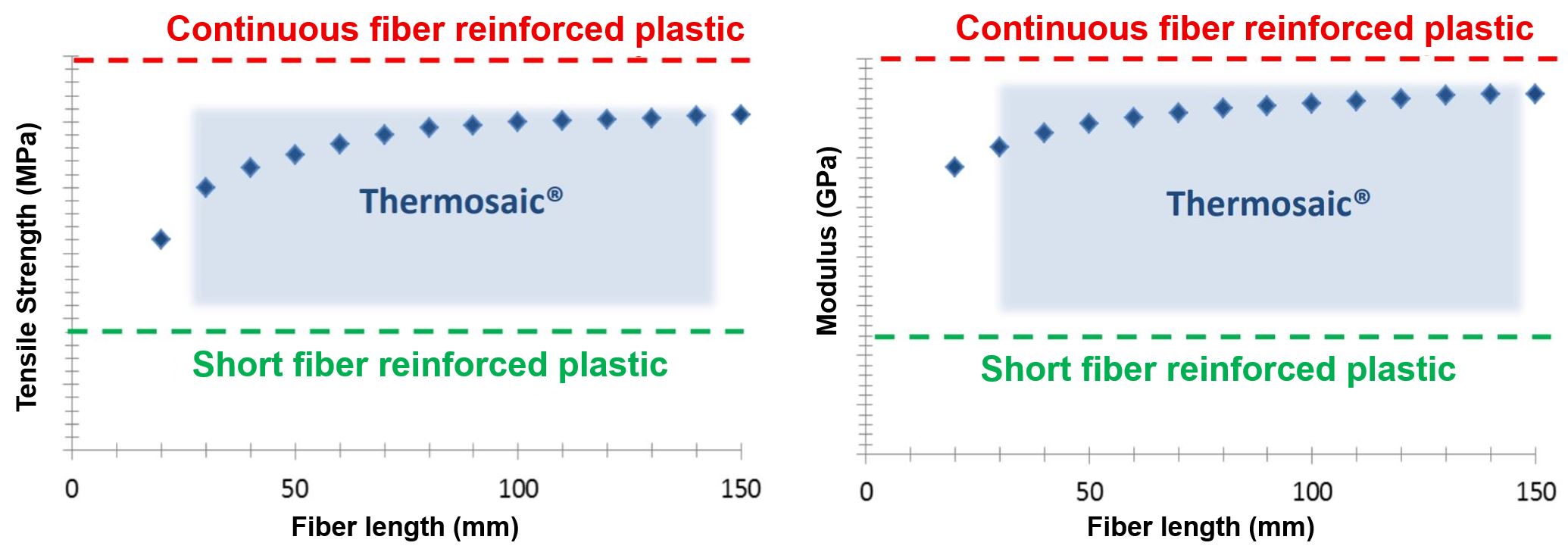

Thermosaïc mengambil sisa produksi komposit termoplastik dari pemotongan dan pemangkasan (atau dari bagian yang habis masa pakainya), mencabik-cabiknya secara kasar dan kemudian menggunakan proses termomekanis untuk mengubah serpihan menjadi organosheet. “Kami menyebutnya panel struktural komposit,” kata Callens, “tetapi pada dasarnya seperti organosheet.” Istilah organosheet berevolusi di Eropa untuk menggambarkan prepreg termoplastik yang diperkuat kain, semipreg, atau blanko prakonsolidasi yang dapat dibentuk termoplastik dan dicetak berlebih menjadi bagian komposit. Produk termosaïk bersifat kuasi-isotropik, dan panjang serat dijaga selama mungkin untuk memaksimalkan sifat mekanik. “Mereka berada di tengah-tengah antara lembaran serat pendek dan organosheet klasik,” catat Callens. “Tujuan dari teknologi ini adalah untuk menemukan kompromi yang baik antara ukuran kerusakan dan properti panel karena Anda selalu harus menghubungkan kinerja dengan biaya. Prosesnya harus fleksibel dan hemat biaya, artinya lebih murah daripada bahan asli.”

“Kami menggunakan jalur proses yang sama untuk membuat panel struktural ThermoPRIME,” jelasnya. “Ini adalah konsep dasar yang sama, tetapi dalam pendekatan ini, kami mulai dengan skrap termoplastik yang tidak diperkuat atau bagian akhir masa pakai yang telah didaur ulang menjadi film. Film yang terbuat dari bahan yang berbeda sudah tersedia di pasaran. Kami kemudian menambahkan serat perawan, alami, daur ulang, atau serat kontinu kering lainnya untuk menghasilkan lembar organo yang memiliki sifat yang sama dengan bahan perawan tetapi dengan biaya lebih rendah. Impregnasi serat menggunakan proses berkelanjutan yang lebih murah dibandingkan pemrosesan batch organosheet klasik.”

Demonstrasi, penghematan biaya, dan rantai pasokan

Demonstrasi hingga saat ini telah menunjukkan lebih banyak penghematan biaya dengan termoplastik kinerja yang lebih tinggi seperti MENGINTIP (polyetheretherketone) atau PPS (polyphenylene sulfide) dibandingkan bahan seperti PP (polypropylene), yang sudah berbiaya rendah sebagai bahan perawan. Selain polimer ini, tim Callens telah memproses PA6 (poliamida6) dan mengembangkan berbagai jenis produk daur ulang polimer yang diperkuat serat gelas, bekerja sama dengan perusahaan, misalnya Porcher (Eclose-Badinières, Prancis), untuk memproduksi panel Thermosaïc dan ThermoPRIME. Tim juga sedang mengerjakan panel polimer yang diperkuat serat karbon daur ulang.

Bagaimana Anda melihat rantai pasokan daur ulang berkembang? “Kami sedang bekerja sekarang untuk mentransfer teknologi ini ke industri, berkolaborasi dengan pemasok Tier 1 dan produsen material,” kata Callens. “Cetim Grand Est bekerja sama dengan industri untuk melengkapi bukti konsep dan studi kelayakan. Ini juga bekerja, bekerja sama dengan mitra produsen mesin, untuk menyesuaikan jalur untuk memenuhi kebutuhan spesifik pelanggan dan bekerja dengan pelanggan untuk membantu menentukan modul dan parameter produksi yang optimal.”

Thermosaïc dan ThermoPRIME diakui di JEC World 2018 dengan Innovation Award for Sustainable Development. Clément Callens dijadwalkan untuk mempresentasikan detail lebih lanjut tentang teknologi ini pada 12 Mei di JEC World 2020 (Paris, Prancis).