Ketika berbicara tentang manajemen alur kerja untuk manufaktur aditif, biasanya hanya memikirkan langkah-langkah produksi:menjadwalkan permintaan masuk dan menyiapkan mesin, misalnya. Tapi bagaimana dengan mengelola panggung setelah produksi?

Anehnya, manajemen pasca produksi adalah bagian yang sering diabaikan dari proses manufaktur aditif. Banyak perusahaan tetap tidak yakin tentang cara paling efektif mengelola tahap ini dan memastikan aliran yang lancar di antara tahap produksi. Baca terus untuk mengetahui lebih lanjut tentang manajemen pascaproduksi – dan bagaimana perangkat lunak manajemen alur kerja dapat membantu merampingkan dan mengotomatiskan tahap produksi ini.

Apa itu manajemen pascaproduksi?

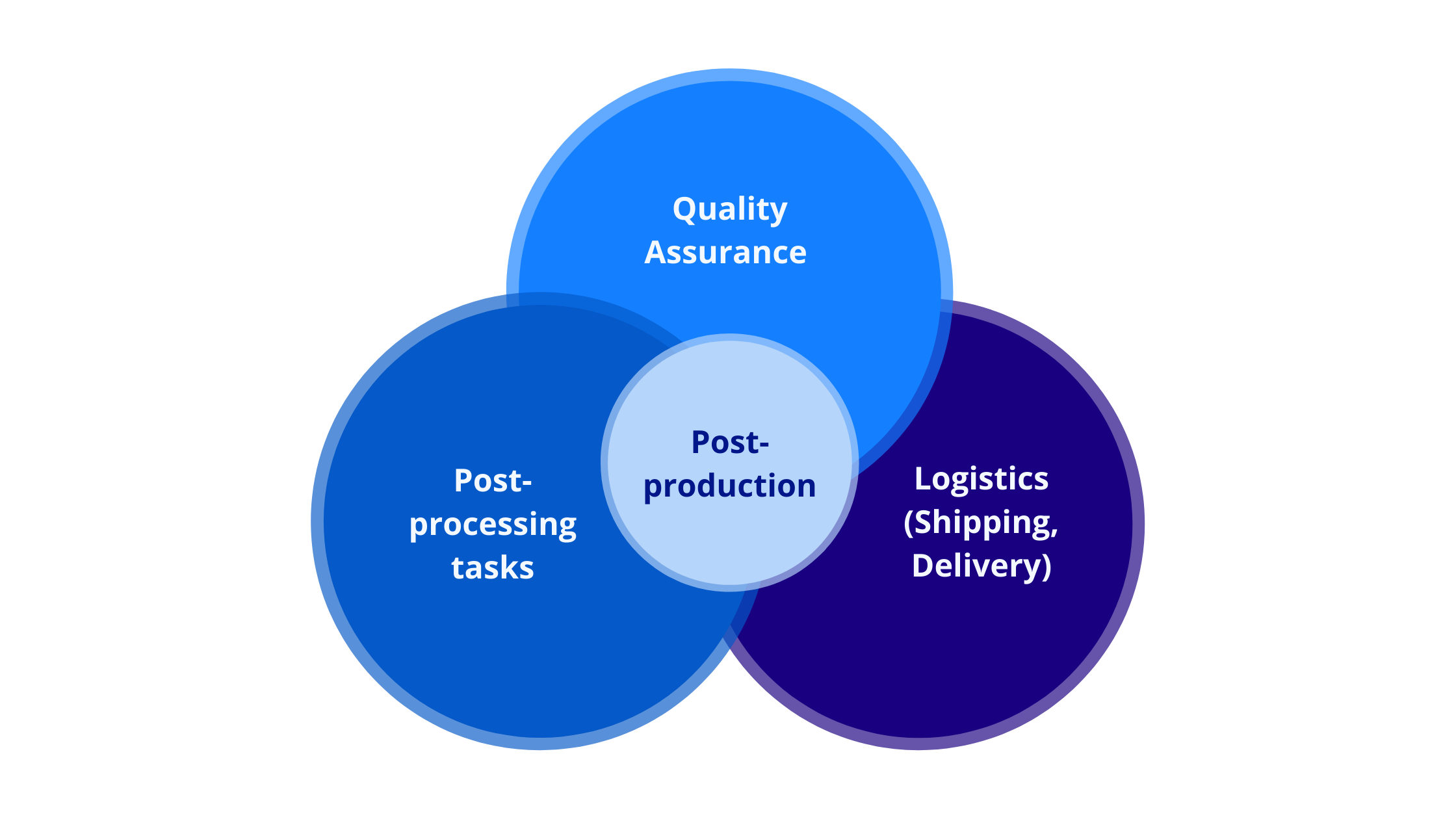

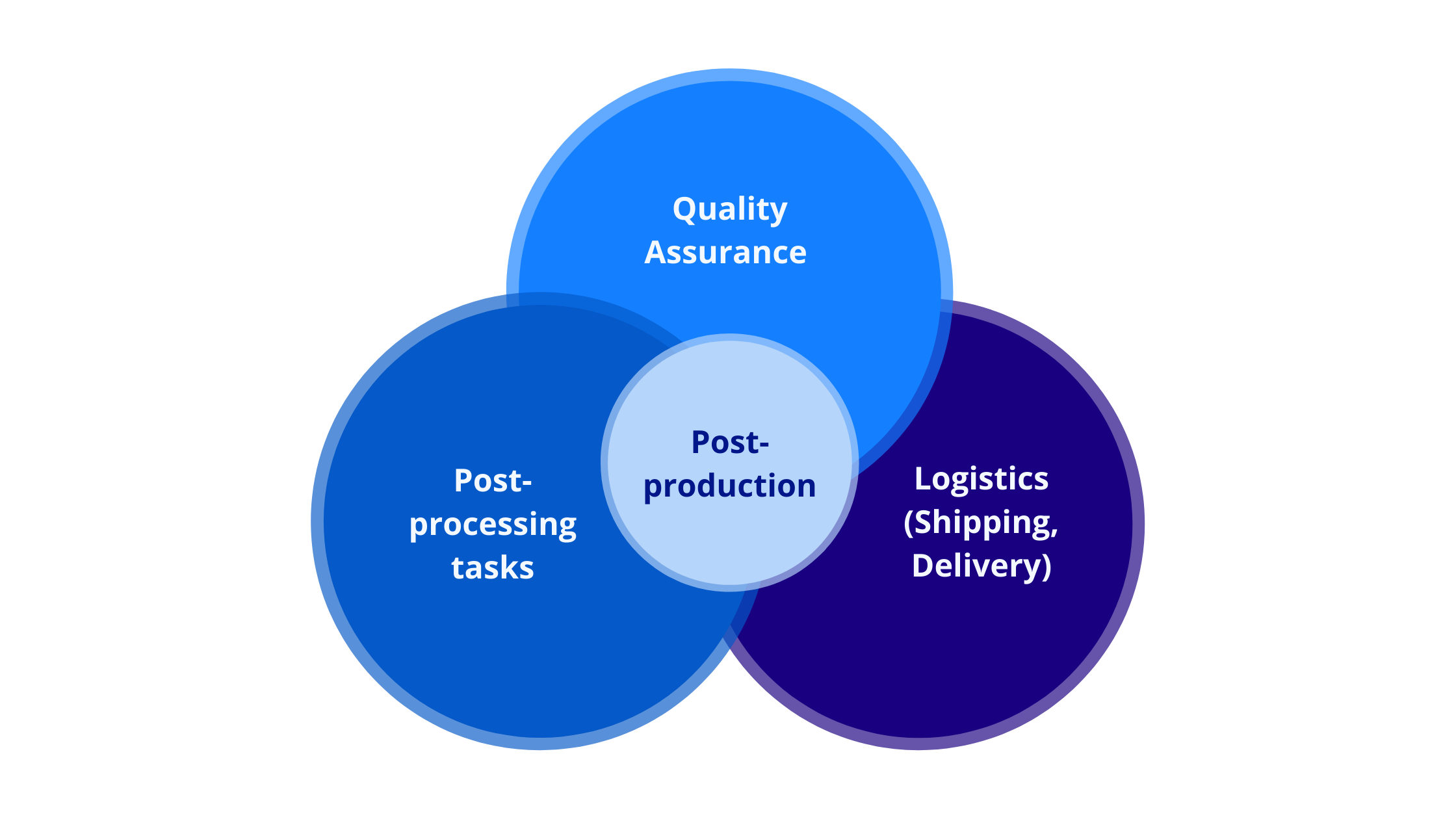

Untuk manufaktur aditif, manajemen pasca produksi mengacu pada proses perencanaan dan koordinasi semua tindakan yang diperlukan setelah proses pencetakan selesai. Ini termasuk, meskipun tidak terbatas pada:

- Merencanakan tugas pascapemrosesan

- Melakukan pemeriksaan jaminan kualitas (QA)

- Mengelola logistik

Manajemen pascaproduksi:manual vs. otomatis

Saat ini, sebagian besar produsen menggunakan proses manual untuk merencanakan dan melaksanakan tugas pasca produksi mereka. Mari kita ambil proses mengidentifikasi bagian-bagian pasca-pembuatan sebagai contoh.

Setiap build yang telah selesai terdiri dari beberapa bagian yang perlu dibongkar, diidentifikasi, dan diperiksa sebelum dipindahkan ke tahap berikutnya — misalnya, pasca-pemrosesan. Namun, untuk mengidentifikasi bagian, seorang insinyur produksi akan lebih sering daripada tidak perlu merujuk kembali ke lembar kerja yang dicetak, pada dasarnya mencocokkan gambar 2D dengan rekan fisiknya dan memeriksa persyaratan secara manual.

Dalam contoh ini, proses tersebut memiliki dua kelemahan yang jelas: membutuhkan banyak waktu, dan kurangnya visibilitas alur kerja.

Ini adalah kelemahan utama dari setiap proses manual, karena data perlu diteruskan secara fisik dari satu pemilik tugas ke pemilik tugas berikutnya. Jika kita memikirkan manufaktur aditif dalam hal potensinya untuk produksi massal, jelas bahwa cara mengelola proses pascaproduksi ini tidak dapat diskalakan untuk produsen dalam jangka panjang.

Di sisi lain, proses otomatis biasanya melibatkan data dan komunikasi berbasis digital . Ini menghadirkan peluang kunci untuk merampingkan seluruh tahap perencanaan pascaproduksi. Dengan perangkat lunak alur kerja yang tepat, proses otomatis dapat membantu mengurangi kemungkinan kesalahan manusia dan menyediakan platform terpusat bagi pengguna untuk berkomunikasi dengan mudah di semua area produksi.

5 kasus penggunaan yang sempurna untuk mengotomatisasi manajemen pascaproduksi

#1 Perencanaan pascapemrosesan

Sebagai bagian penting dari proses manufaktur aditif, pasca-pemrosesan adalah salah satu hal pertama yang terlintas dalam pikiran ketika memikirkan tahap pasca-produksi.

Tergantung pada teknologi pencetakan 3D yang digunakan, komponen yang dicetak 3D akan memerlukan berbagai jenis pasca-pemrosesan. Bagian SLA, misalnya, akan membutuhkan setidaknya penghapusan dukungan. Bagian yang diproduksi dengan SLS mungkin memerlukan pencelupan, pelapisan logam, atau metode pasca-pemrosesan lainnya. Beberapa teknik pasca-pemrosesan, seperti peledakan manik-manik, dapat dilakukan dalam kelompok, membutuhkan sejumlah bagian tertentu yang telah diselesaikan sebelum tugas dapat dilakukan.

Dari sini saja, jelas bahwa perencanaan pasca-pemrosesan dapat dengan mudah menjadi sakit kepala logistik, terutama jika Anda berurusan dengan ratusan proyek dan beberapa mesin yang berbeda. Antara lain, sumber daya perlu dialokasikan dan pemilik tugas ditugaskan untuk setiap proyek.

Jika kita menambahkan fakta bahwa tahap pasca-pemrosesan saat ini menyumbang 30-60% dari proses pembuatan aditif, menggunakan proses manual untuk mengelola dan mengoordinasikan langkah ini hanya berfungsi untuk memperpanjang proses. Oleh karena itu, untuk efisiensi maksimum, masuk akal untuk mengotomatiskan tugas merencanakan aktivitas pasca-pemrosesan Anda jika memungkinkan.

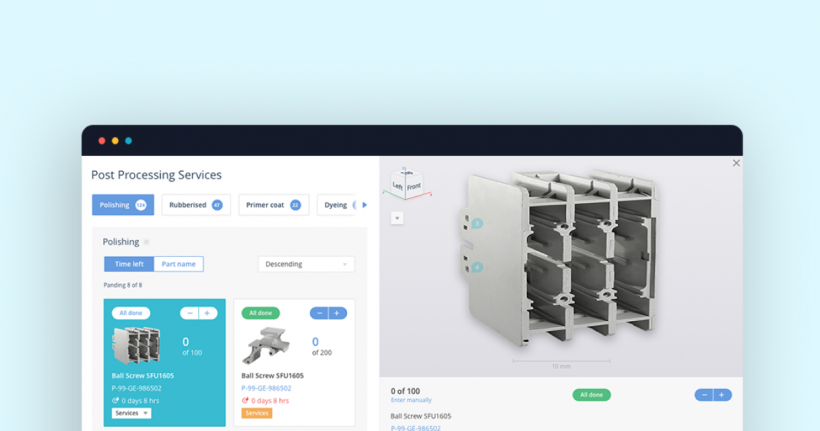

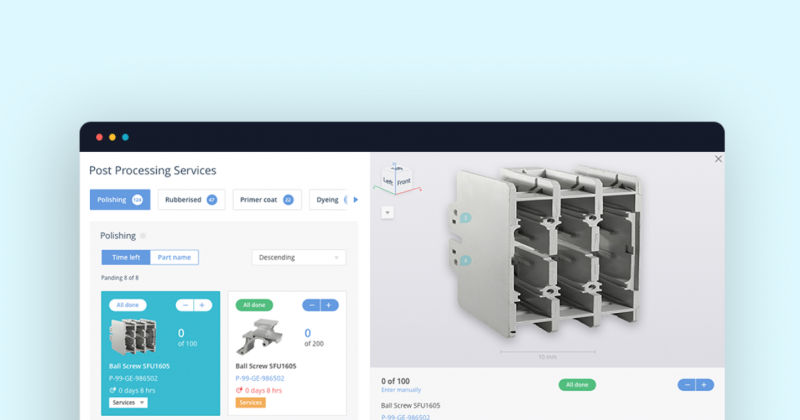

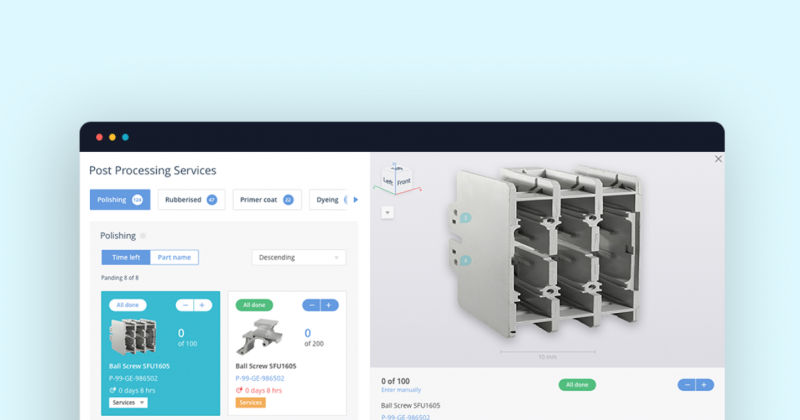

Perangkat lunak manajemen alur kerja hadir dengan sendirinya dengan membantu mengotomatiskan proses ini. Misalnya, sistem Penjadwalan Pasca-Pemrosesan AMFG, dapat digunakan untuk mengalokasikan tugas pasca-pemrosesan yang benar dan menetapkan urutan tindakan yang tepat untuk dilakukan.

#2 Identifikasi bagian yang lebih cepat

Berikut skenario yang mungkin dikenali oleh teknisi produksi mana pun:Anda telah menyelesaikan pembuatan dengan suku cadang yang sekarang perlu diidentifikasi dan ditetapkan, biasanya ke tahap pasca-pemrosesan.

Mengidentifikasi bagian Anda setelah produksi adalah bagian penting dari proses. Sebelum penjaminan mutu dapat dilakukan atau pasca-pemrosesan selesai, suku cadang harus diidentifikasi terlebih dahulu. Namun, untuk sebagian besar departemen manufaktur aditif, mengidentifikasi dan melacak suku cadang adalah proses yang sepenuhnya manual. Lembar pekerjaan yang dicetak sering digunakan untuk membandingkan gambar 2D dengan bagian fisik.

Menggunakan perangkat lunak manajemen alur kerja untuk mengotomatisasi proses ini dapat membantu menyederhanakan tahap identifikasi bagian. Dengan data bagian dan spesifikasi yang sudah masuk ke dalam sistem, itu hanya pertanyaan untuk memeriksa di mana bagian dibangun menggunakan perangkat lunak. Perangkat lunak ini juga dapat menampilkan model CAD 3D yang dapat digunakan untuk memperkaya proses pemeriksaan.

#3 Peningkatan jaminan kualitas

Saat manufaktur aditif bergerak dari pembuatan prototipe menjadi produksi, memastikan bahwa suku cadang memenuhi standar yang diperlukan adalah kuncinya. Oleh karena itu, kontrol jaminan kualitas (QA) merupakan langkah berkelanjutan di setiap titik selama tahap pasca produksi.

Jika saat ini pemeriksaan QA bersifat manual dan melibatkan serangkaian kotak centang tetap, perangkat lunak manajemen alur kerja dapat membantu mendigitalkan proses ini.

Misalnya, ini dapat menyertakan penampil 3D, lengkap dengan data, memungkinkan Anda untuk memeriksa bagian dan propertinya dengan lebih akurat. Sistem tersebut juga dapat mengimpor laporan dari sumber data eksternal, seperti sensor dan kode batang, yang memberi Anda cara yang lebih cepat untuk memastikan bahwa suku cadang Anda memenuhi spesifikasi yang diperlukan.

#4 Pengelolaan data yang andal

Pengulangan proses adalah kriteria penting bagi produsen, meskipun ini secara historis menjadi salah satu faktor yang menghambat adopsi yang lebih luas dari teknologi pencetakan 3D. Namun, mengelola data dengan benar adalah salah satu kunci untuk mencapai proses manufaktur aditif yang berulang.

Produsen perlu mempertimbangkan persyaratan manajemen data yang muncul selama tahap pasca produksi.

Mari kita ambil jaminan kualitas sebagai contoh. QA untuk manufaktur aditif adalah area yang memerlukan proses manajemen data yang kuat, karena satu build dapat mewakili sejumlah besar data:berpotensi puluhan atau ratusan terabyte.

Tidak hanya itu, tetapi informasi bagian penting perlu disimpan, diperbarui, dan dalam semua kasus dipertahankan.

Mempertahankan tumpukan data dengan cara yang mudah dicerna hampir tidak mungkin dilakukan secara manual. Namun dengan perangkat lunak manajemen alur kerja khusus, pendekatan digital memungkinkan penyimpanan data, termasuk riwayat data yang kaya untuk setiap bagian individual.

Ketika digabungkan dengan analitik data, informasi ini terbukti sangat berharga untuk menjaga visibilitas di seluruh organisasi Anda dan memungkinkan Anda untuk terus mengoptimalkan perencanaan pascaproduksi dan proses produksi yang lebih luas.

#5 Alat komunikasi terintegrasi

Jika Anda menjalankan beberapa mesin dan memproduksi ratusan ribu suku cadang, keterlacakan akan menjadi kunci untuk memastikan operasi manufaktur aditif yang sukses. Dan ini dapat dicapai dengan paling efektif melalui perangkat lunak manajemen alur kerja.

Skenario kehidupan nyata lainnya:seorang insinyur mungkin memerlukan pembaruan tentang status prototipe yang diminta.

Dengan proses tradisional, fasilitas prototyping cepat, yang mungkin terletak di tempat lain, perlu memeriksa melalui sistem spreadsheet untuk menemukan bagian dan mengirim email tanggapan.

Kalikan ini dengan faktor sepuluh dan lebih, dan ini mengarah ke bolak-balik email yang signifikan dan banyak upaya yang dihabiskan untuk mengejar status proyek.

Sekarang, mari kita ganti perangkat lunak manajemen alur kerja ini. Departemen AM sekarang dapat dengan mudah menemukan proyek dalam sistem, lengkap dengan informasi proyek, tenggat waktu dan tanggal pengiriman yang diharapkan dan informasi lain yang diperlukan, dalam hitungan detik.

Atau, dengan asumsi bahwa izin pengguna yang sesuai telah ditetapkan, insinyur dapat memverifikasi ini sendiri di dalam sistem, memeriksa status proyek tanpa harus menghubungi departemen RP.

Contoh ini mengilustrasikan cara perangkat lunak manajemen alur kerja dapat membantu memfasilitasi komunikasi antara tim desain, perencanaan, dan produksi, memastikan bahwa setiap orang siap dengan kecepatan.

Otomasi:masa depan manajemen pascaproduksi

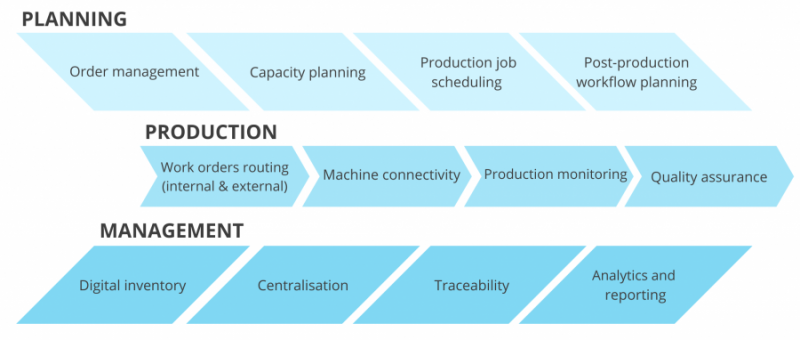

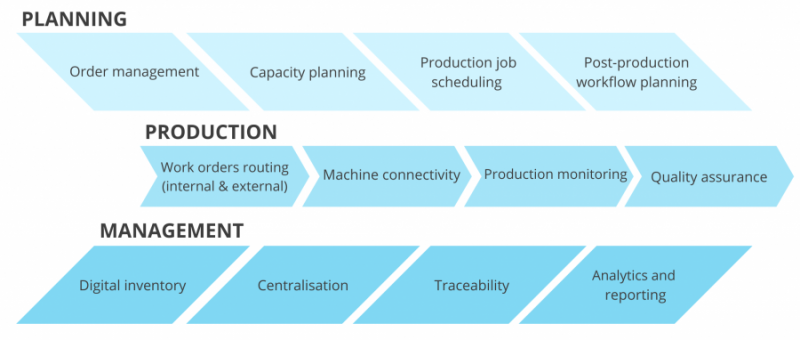

Seperti yang telah kita lihat, perangkat lunak manajemen alur kerja tidak boleh berhenti pada tahap produksi. Untuk produsen yang mencari solusi manajemen alur kerja, kriteria utama yang harus dicari adalah seberapa baik perangkat lunak dapat menghubungkan perencanaan pascaproduksi ke alur kerja manufaktur tambahan lainnya, termasuk:

- Identifikasi bagian

- Penjadwalan pascapemrosesan

- Komunikasi antara perencanaan dan produksi

Untuk OEM yang mencari cara terbaik untuk mengadopsi manufaktur aditif, tidak cukup hanya melihat perangkat keras atau bahan untuk memfasilitasi ini. Jika Anda ingin membuat operasi produksi yang skalabel, Anda juga harus mengadopsi infrastruktur perangkat lunak yang tepat untuk mendukung hal ini.

Temukan bagaimana AMFG dapat membantu Anda menyiapkan infrastruktur yang skalabel untuk operasi AM Anda