Manufaktur aditif bergantung pada tiga elemen:desain, produksi, dan pasca-pemrosesan. Apa tren saat ini di masing-masing area ini dan bagaimana perkembangannya untuk mendukung industrialisasi pencetakan 3D?

Desain otomatis untuk pembuatan aditif

Bagian penting dari perancangan untuk manufaktur aditif (DfAM) tetap manual. Bahkan seorang insinyur yang terampil dapat menghabiskan waktu dari 30 menit hingga beberapa jam untuk memahami orientasi, teknologi, dan material terbaik.

Untuk produsen yang ingin mengadopsi AM untuk ratusan suku cadang, dapat menghabiskan puluhan ribu dolar dalam waktu rekayasa selama setahun hanya untuk menentukan apakah dan bagaimana cara mencetak masing-masing suku cadang secara 3D.

Perusahaan perangkat lunak AM mendekati tantangan ini dalam beberapa cara untuk menyederhanakan tahap desain dan memajukan AM ke teknologi yang dapat diskalakan.

Misalnya, perangkat lunak nTop Ntopology menawarkan alur kerja desain yang dapat digunakan kembali, sedangkan tugas tertentu yang berulang, seperti membuat struktur kisi atau menambahkan nomor seri, dapat diotomatisasi.

Dalam upaya lebih lanjut untuk memahami kelayakan desain, PrintSyst mengembangkan alat berbasis AI yang memungkinkan para insinyur untuk menilai file STL dan mendapatkan wawasan tentang proses yang sesuai, bahan yang sesuai, dan biaya yang diantisipasi. Hasilnya adalah alat yang memungkinkan para insinyur membuat keputusan yang cepat, mudah, dan akurat tentang pencetakan 3D.

Namun, untuk aplikasi yang lebih kompleks, seperti komponen komposit atau logam, penilaian file sederhana mungkin tidak cukup.

Di sinilah perangkat lunak simulasi masuk, memungkinkan para insinyur untuk memodelkan proses pencetakan dan memprediksi efek dari parameter yang berbeda pada sifat material. Pendekatan ini menghemat waktu dan biaya yang terkait dengan pemodelan build coba-coba.

Meskipun demikian, mensimulasikan build AM dapat memerlukan sumber daya komputasi yang signifikan, meskipun beberapa penyedia perangkat lunak bertujuan untuk mengatasi rintangan ini dengan menghubungkan alat desain dan rekayasa mereka ke cloud, menurunkan perhitungan yang intens.

Namun perkembangan terakhir yang membuka pintu untuk DfAM yang disederhanakan adalah interoperabilitas dan konektivitas di berbagai alat desain dan simulasi.

Itulah sebabnya kami menyaksikan semakin banyak kemitraan antara perusahaan perangkat lunak yang lebih kecil, sementara pemain yang lebih besar berupaya menggabungkan penawaran mereka di bawah satu solusi. Misalnya, Autodesk telah melipat rangkaian alat Netfabb untuk pencetakan 3D ke dalam rangkaian Fusion 360 dan juga baru-baru ini mengumumkan penambahan ekstensi simulasi.

Tren ini termasuk dalam gerakan yang lebih besar dalam menciptakan utas digital yang terhubung, di mana data mengalir dengan mudah di seluruh tahap desain, produksi, dan pasca-pemrosesan. Dan ini membawa kita ke perkembangan menarik berikutnya dari manajemen produksi aditif digital.

Manajemen produksi AM digital

Industrialisasi AM berarti menghilangkan sebanyak mungkin tenaga kerja manual untuk memungkinkan produksi yang efisien, terukur, dan tahan kesalahan. Dalam hal ini, satu tren yang harus diwaspadai oleh produsen adalah munculnya solusi manajemen produksi yang canggih.

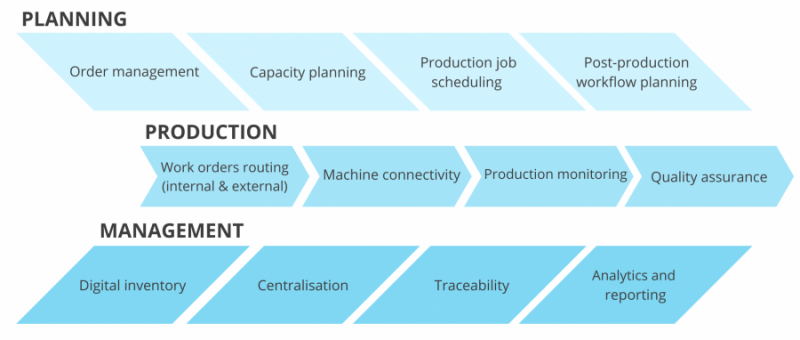

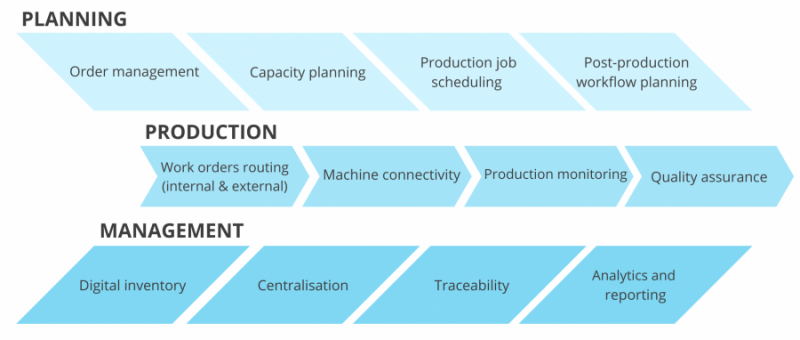

Di AM, manajemen produksi mencakup tahapan kunci dari proses produksi AM, seperti pesanan bundling untuk pembuatan, penjadwalan sistem AM, perencanaan pasca-pemrosesan dan operasi QA dan pelacakan bahwa setiap langkah dilakukan sesuai rencana.

Namun, banyak pengguna teknologi AM masih mengandalkan staf mereka untuk melakukan tugas ini secara manual dengan bantuan solusi yang kurang pas, seperti spreadsheet, membuat input ulang data dan kesalahan menjadi norma.

Digitalisasi proses manajemen produksi membawa AM selangkah lebih dekat ke kedewasaan. Ini membantu memusatkan, menstandardisasi, dan mengotomatisasi operasi dengan cara yang tidak akan pernah mungkin dilakukan dengan solusi manual dan berbeda.

Selama beberapa tahun terakhir, solusi sistem eksekusi manufaktur aditif (MES) telah menjadi pendorong utama untuk jenis transformasi digital ini.

Contoh kasus penggunaan untuk MES aditif adalah kemampuan untuk menetapkan pesanan masuk ke batch pencetakan secara otomatis berdasarkan persyaratan yang ditentukan, seperti jenis printer 3D, ketersediaan, dan materialnya.

Otomatisasi semacam itu membuka banyak manfaat. Karena alur kerja penjadwalan distandarisasi, ada risiko yang lebih kecil bagi manajer untuk membuat kesalahan saat menjadwalkan pekerjaan AM. Menyederhanakan alur kerja produksi dengan cara ini membantu menskalakan AM secara fleksibel.

Selama beberapa tahun terakhir, MES aditif juga telah berevolusi untuk menyediakan integrasi yang jauh lebih besar dengan data organisasi – termasuk dari sistem AM – untuk menyatukan produksi, pasca-pemrosesan, rantai pasokan, dan sumber daya manusia ke dalam satu sistem.

Memiliki kendali atas operasi AM ini memberi produsen dan manajer AM semua data yang mereka butuhkan untuk mengidentifikasi kemacetan, memanfaatkan sumber daya dengan lebih baik, dan membuat keputusan yang tepat untuk membuat produksi lebih efisien.

Baca juga:Bagaimana Anda Dapat Mengubah Perencanaan Produksi dalam Manufaktur Aditif?

Mengoptimalkan alur kerja pascapemrosesan

Sementara teknologi pasca-pemrosesan pencetakan 3D untuk pemolesan, penghilangan bedak dan dukungan telah berkembang secara signifikan, satu aspeknya telah lama diabaikan:mengatur alur kerja pasca-pemrosesan untuk menangani suku cadang dalam jumlah besar.

Untuk memahami apa yang saya maksud, mari kita ambil contoh produksi rata-rata dengan printer 3D powder bed fusion HP. Untuk memaksimalkan penggunaan sistem dan material, sebagian besar produsen akan mencoba memuat printer 3D dengan komponen sebanyak mungkin.

Pada akhir proses produksi, bagian-bagian ini – yang seringkali dapat berupa campuran item yang berbeda dari pesanan yang berbeda – perlu diidentifikasi, disortir, dan dikirim ke unit pasca-pemrosesan yang relevan.

Saat ini, tugas-tugas ini dilakukan secara manual, yang secara signifikan dapat mempengaruhi ekonomi seluruh produksi AM, terutama seiring pertumbuhannya. Artinya, saat menambahkan sistem AM baru, kemungkinan besar Anda perlu mempekerjakan dua orang atau lebih untuk menangani tugas pasca-pemrosesan.

Dari perspektif bottom-line, jelas bahwa pendekatan ini tidak layak secara ekonomi dalam jangka panjang.

Untuk mengindustrialisasi dan menskalakan penggunaan AM secara efisien, alur kerja pascaproduksi perlu diintegrasikan dan diotomatisasi.

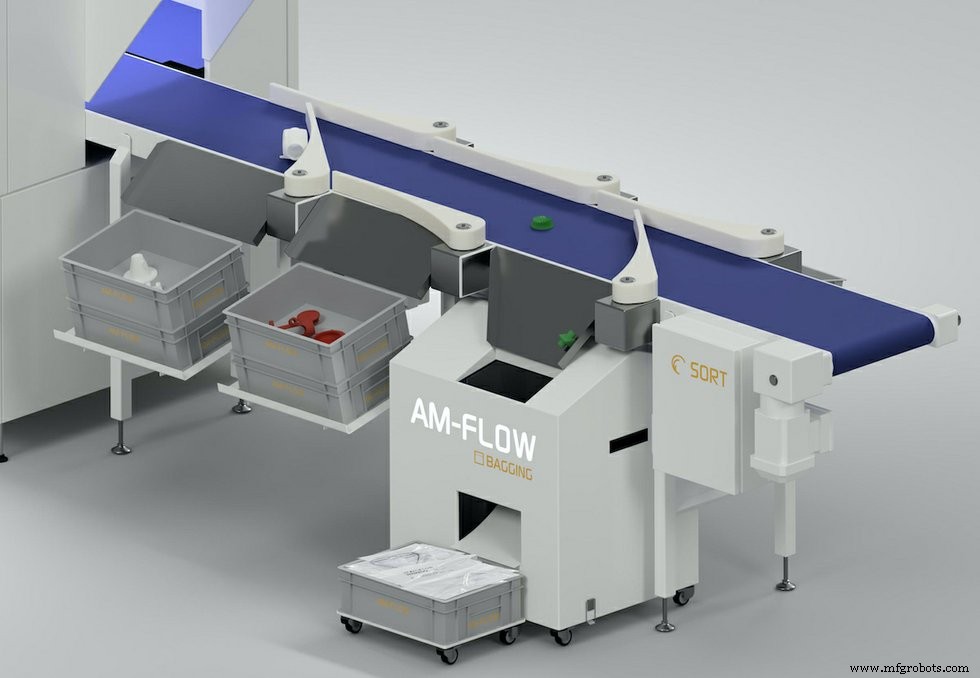

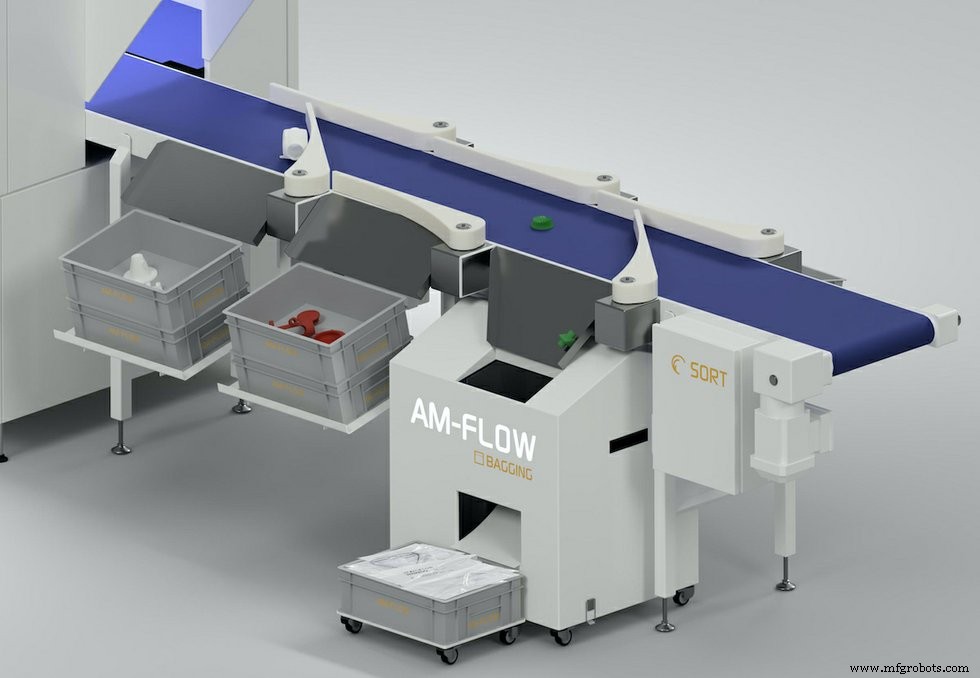

Salah satu perusahaan yang memelopori otomatisasi untuk penyortiran, pelacakan, dan perutean suku cadang pasca-pencetakan, adalah AM-Flow. Tim di AM-Flow telah mengembangkan solusi cerdas yang membawa kita lebih dekat ke visi pabrik AM otomatis.

Tumpukan solusi perusahaan mencakup modul berbeda yang dirancang untuk mengotomatiskan tugas berbeda yang sebelumnya dilakukan oleh staf. Misalnya, satu modul menggunakan visi komputer bertenaga AI untuk mengidentifikasi suku cadang setelah dicetak, sementara yang lain menggunakan lengan robot untuk memindahkan suku cadang ke modul penyortiran, yang terhubung dengan kendaraan berpemandu otomatis yang mengirimkan suku cadang ke stasiun pasca-pemrosesan yang diperlukan. .

Namun, untuk memungkinkan seluruh proses bekerja secara sinkron, produsen perlu memastikan konektivitas antara operasi pasca-pemrosesan dan MES.

“Logika tentang bagaimana suatu bagian bergerak melalui pabrik cetak 3D dikelola oleh MES, tulang punggung setiap pabrik digital,” kata Carlos Zwikker, Direktur Komersial di AM-Flow dalam sebuah wawancara dengan 3D Printing Media Network.

“Kami memberikan pengenalan, penyortiran, dan perutean bagian yang dicetak, di mana perangkat lunak MES memberi tahu kami dari printer mana suku cadang itu berasal dan ke mana mereka harus pergi selanjutnya:ke pasca-pemrosesan atau untuk dikemas dan dikirim ke pelanggan akhir. Dengan cara ini kami dapat menyediakan proses 'track &trace' penuh untuk lini produksi AM.”

Mengindustrialisasi manufaktur aditif:Pendekatan ekosistem

Semakin banyak perusahaan mulai menggunakan pencetakan 3D industri, menjadi jelas bahwa biaya sistem atau bahan AM tidak lagi menjadi faktor pembatas utama untuk menskalakan penggunaan teknologi. Pengguna AM menghadapi semakin banyak tantangan dalam ekosistem, di mana proses sulit untuk dihubungkan dan disederhanakan.

Oleh karena itu, tren terbesar yang mendorong industrialisasi AM adalah upaya bersama di sektor ini untuk bermitra dan menciptakan solusi untuk mengotomatisasi dan mengintegrasikan proses pencetakan 3D. Solusi semacam itu membantu AM menjadi teknologi yang lebih andal dan menguntungkan yang diarahkan untuk membentuk kembali industri manufaktur global.

Jika Anda ingin menjadi bagian dari tren ini, mulailah mendigitalkan produksi AM Anda sekarang