Dalam manajemen suku cadang, tujuan utamanya adalah untuk mencapai keseimbangan antara biaya produksi suku cadang, waktu tunggu, dan volume suku cadang yang harus disimpan dalam persediaan. Salah satu teknologi, yang membantu produsen dan pemasok mencapai tujuan ini, adalah pencetakan 3D.

Sebagai teknologi manufaktur digital, pencetakan 3D memungkinkan beberapa suku cadang disimpan dalam inventaris virtual dan diproduksi pada saat dibutuhkan, mengurangi biaya penyimpanan dan meningkatkan layanan. Dengan biaya tetap yang lebih sedikit, dibandingkan dengan teknologi tradisional, pencetakan 3D juga terbukti lebih hemat biaya untuk produksi volume rendah.

Oleh karena itu, tidak mengherankan jika 33 persen perusahaan yang disurvei oleh EY percaya bahwa pencetakan suku cadang 3D memungkinkan pasar purna jual yang lebih efisien, dengan tambahan 26 persen menyatakan bahwa teknologi tersebut dapat mengurangi upaya logistik dan inventaris.

Hari ini kita melihat manfaat utama pencetakan 3D untuk suku cadang, menyelami contoh paling menarik dari teknologi yang sedang beraksi dan berbagi beberapa tip tentang bagaimana Anda dapat mulai mengintegrasikan pencetakan 3D untuk suku cadang ke dalam organisasi Anda.

Suku Cadang – Lanskap yang Berubah

Saat ini, produsen suku cadang dihadapkan pada berbagai tantangan yang terutama berasal dari produksi dan penyimpanan suku cadang.

Biaya pemesanan suku cadang adalah salah satu masalah tersebut. Dalam manufaktur tradisional, untuk mengurangi biaya total per bagian, sebagian besar barang diproduksi dalam volume.

Manufaktur volume memungkinkan perusahaan untuk mengamortisasi biaya tetap, seperti biaya pembuatan alat dan pengaturan, pada sejumlah besar suku cadang. Tetapi suku cadang seringkali diproduksi dalam volume yang jauh lebih kecil, yang berarti biaya total untuk suku cadang tersebut akan meningkat.

Masalah lain dalam pembuatan suku cadang tradisional adalah waktu tunggu yang lama. Menemukan suku cadang yang tepat dan kemudian mengirimkannya ke klien di belahan dunia lain, terkadang membutuhkan waktu berminggu-minggu, yang berdampak negatif pada kepuasan pelanggan.

Dalam beberapa kasus, produsen memilih untuk berhenti menyediakan suku cadang sama sekali, meninggalkan pelanggan mereka dengan tangan kosong.

Selanjutnya, perusahaan sering mengalami kesulitan dalam menentukan berapa banyak persediaan yang harus mereka simpan. Memelihara gudang yang penuh dengan stok, dengan sendirinya, merupakan pengeluaran yang mahal dan hanya akan lebih mahal jika terjadi kelebihan persediaan.

Namun, dengan munculnya pencetakan 3D, banyak masalah ini dapat diatasi dengan sukses.

Bagaimana pencetakan 3D dapat membantu mengatasi tantangan di industri suku cadang?

Produksi ekonomi bervolume rendah

Pencetakan 3D memiliki biaya produksi tetap yang lebih rendah, dibandingkan dengan proses manufaktur tradisional, seperti pencetakan injeksi dan pembentukan vakum. Karena proses pencetakan 3D sangat otomatis, tidak memerlukan perkakas yang mahal dan umumnya memiliki biaya yang lebih rendah terkait dengan penyiapan peralatan produksi.

Biaya tetap yang lebih rendah memberikan keuntungan ekonomis bagi pencetakan 3D saat memproduksi suku cadang dengan volume yang lebih kecil.

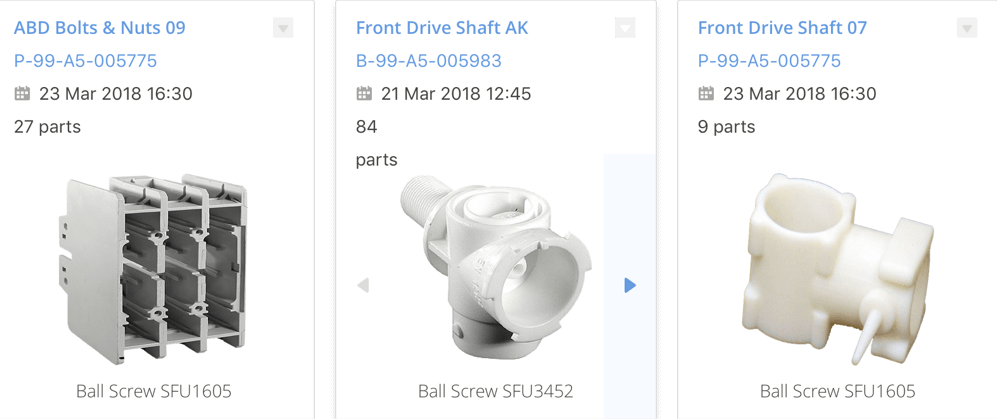

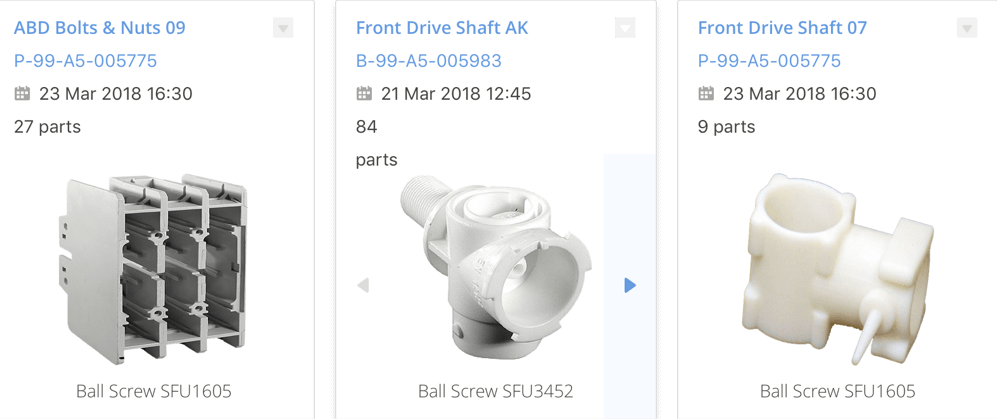

Inventaris digital:suku cadang pencetakan 3D sesuai permintaan

Dalam hal suku cadang, perusahaan menghadapi tantangan untuk menyeimbangkan investasi dalam menyimpan suku cadang dalam jumlah besar sebagai persediaan dan kemampuan untuk memenuhi permintaan pelanggan tepat waktu.

Pencetakan 3D memungkinkan OEM untuk memikirkan kembali pendekatan mereka tentang cara mereka menyimpan suku cadang, memfasilitasi peralihan ke inventaris digital. Alasan utama untuk ini adalah bahwa pencetakan 3D memungkinkan Anda memproduksi suku cadang langsung dari file desain digital, tanpa menggunakan perkakas apa pun, seperti cetakan.

Dengan inventaris digital, beberapa suku cadang, terutama suku cadang dengan permintaan rendah, seperti komponen usang, dapat didesain ulang untuk pencetakan 3D dan disimpan dalam katalog suku cadang virtual, sehingga mengosongkan ruang di gudang.

Saat suku cadang dibutuhkan, Anda cukup menemukannya di inventaris digital, mengirim desain ke printer 3D dan menyiapkannya dalam beberapa jam atau hari.

Kemampuan untuk memproduksi suku cadang pada saat dibutuhkan menunjukkan pergeseran dari model 'make-to-stock' ke model 'make-to-order' yang lebih berkelanjutan untuk volume suku cadang yang rendah. Ini memberikan manfaat yang signifikan bagi OEM dan pemasok – paling tidak dengan mengurangi jumlah suku cadang yang disimpan di gudang, dan dengan demikian mengurangi biaya persediaan.

Waktu pengerjaan lebih cepat

Dengan metode manufaktur tradisional, waktu tunggu sering diukur dalam hitungan bulan, karena kebutuhan untuk merancang dan membuat alat serta menyiapkan jalur produksi. Pencetakan 3D, di sisi lain, menawarkan waktu tunggu yang jauh lebih singkat.

Misalnya, braket aluminium kecil dapat diproduksi dalam beberapa hari menggunakan teknologi DMLS, dibandingkan dengan setidaknya 12 minggu yang diperlukan untuk memproduksinya menggunakan proses ekstrusi dan pembengkokan logam.

Selanjutnya, ketika sejumlah kecil suku cadang usang perlu diganti dan tidak ada suku cadang yang tersedia, rekayasa balik dan pencetakan 3D bisa dibilang merupakan kombinasi yang sempurna.

Pemindaian 3D menciptakan model digital suku cadang yang dapat dicetak 3D, yang kemudian dikirim ke printer 3D dan diproduksi dalam kerangka waktu yang jauh lebih cepat. Dengan mengadopsi proses ini, pemasok dan produsen dapat sangat meningkatkan fleksibilitas dan kelincahan bisnis mereka.

Tantangan dalam Mengadopsi Pencetakan 3D untuk Suku Cadang

Meskipun manfaat menggunakan pencetakan 3D untuk suku cadang telah diakui secara luas, membawa teknologi ke dalam rantai pasokan yang efisien bukan tanpa tantangan.

Pengulangan proses adalah salah satu perhatian terbesar bagi banyak OEM dan pemasok.

Oleh karena itu, tantangannya di sini adalah untuk menetapkan standar kualitas suku cadang dan memastikan bahwa suku cadang yang dicetak 3D sesuai dengan standar dan spesifikasi industri ini.

Perangkat lunak khusus akan memainkan peran kunci dalam memastikan bahwa standar terpenuhi. Misalnya, perangkat lunak Sistem Eksekusi Manufaktur, yang dikembangkan untuk pencetakan 3D, memastikan pengulangan proses, dengan mencatat dan melacak setiap tahap alur kerja produksi.

Ada juga hambatan hukum, berupa Kekayaan Intelektual (KI) dan hak cipta, yang perlu diselesaikan.

Karena pencetakan 3D menggerakkan manufaktur menuju rantai pasokan yang digerakkan secara digital, masih ada ketidakpastian mengenai IP dan bagaimana desain suku cadang, yang disediakan oleh pemasok, harus dilindungi oleh hak cipta.

Sebelum pencetakan 3D diadopsi secara luas dalam industri suku cadang, baik pemasok maupun OEM, masing-masing, harus menetapkan keamanan kekayaan intelektual mereka.

5 Contoh Penggunaan Pencetakan 3D untuk Suku Cadang

1. Pencetakan suku cadang pesawat 3D sesuai permintaan yang dilokalkan

Untuk menampilkan manfaat pencetakan 3D sesuai permintaan, pabrikan Amerika, Moog, bekerja sama dengan Microsoft, ST Engineering, dan Air New Zealand, untuk demonstrasi praktis di industri kedirgantaraan.

Untuk proyek ini, sebuah pesawat Boeing 777-300, menuju Bandara Los Angeles setelah berangkat dari Auckland, melakukan proof of concept, berpusat di sekitar simulasi bagian kabin yang rusak.

Saat mencapai ketinggian jelajah, awak pesawat memberi tahu bagian perawatan di Auckland bahwa mereka perlu mengganti bagian bumper Business Premier – yang berada di antara kursi dan monitor untuk memastikan kursi tidak rusak saat layar didorong kembali ke posisi default.

Tim pemeliharaan menggunakan aksesnya ke katalog digital suku cadang, yang diunggah oleh penyedia MRO Air New Zealand, ST Engineering yang berbasis di Singapura, dan memesan komponen pengganti.

ST Engineering mengidentifikasi di mana suku cadang dapat dicetak 3D di Los Angeles dan dikirim langsung ke bandara.

Pencetakan 3D yang dilokalkan memungkinkan bagian tersebut diproduksi dengan baik sebelum pesawat mendarat. Dalam waktu 30 menit setelah berada di landasan, suku cadang itu diganti, dan pesawat dapat menyelesaikan tiga perjalanan terjadwal selanjutnya sebelum kembali ke Auckland.

Menurut Moog, jika suku cadang ini diperoleh dengan cara tradisional, itu akan memakan waktu selama 44 hari, dan akan menelan biaya sekitar 30.000 dolar AS dalam kerugian pendapatan.

2. Whirlpool membuat inventaris digital untuk mengoptimalkan sistem suku cadangnya

Untuk membuat pasokan suku cadang lebih efisien, produsen alat rumah tangga internasional, Whirlpool, telah bermitra dengan Spare Parts 3D, penyedia solusi inventaris digital.

Bersama-sama, perusahaan telah berkomitmen untuk mendigitalkan katalog suku cadang Whirlpool untuk mengatasi masalah keusangan dan kekurangan suku cadang.

Dalam katalog Whirlpool, 150 bagian telah ditinjau dan untuk setiap bagian ini, tim 3D Suku Cadang mencoba berbagai teknologi dan bahan pencetakan 3D.

Tiga metode yang dipilih oleh perusahaan adalah FDM, SLA dan HP Multi Jet Fusion (MJF). Bahan yang digunakan di seluruh platform ini untuk suku cadang Whirlpool mencakup ABS, ABS V0, PA12, resin seperti karet, dan resin seperti PP.

Bagian pertama yang lolos semua verifikasi internal adalah tombol tekan yang dibuat menggunakan PA12 pada sistem MJF.

Kedua perusahaan sekarang mencari untuk lebih memperluas kumpulan komponen yang cocok untuk pencetakan 3D. Salah satu hasil penting dari kolaborasi ini adalah peningkatan ketersediaan suku cadang, yang berdampak signifikan pada layanan pelanggan.

3. Deutsche Bahn menggunakan pencetakan 3D untuk mengurangi waktu henti kendaraan

Perusahaan kereta api Jerman, Deutsche Bahn, telah menjadi pengguna awal pencetakan 3D untuk suku cadang. Selama beberapa tahun terakhir, Deutsche Bahn telah mengidentifikasi lebih dari 100 kasus penggunaan yang dapat memanfaatkan pencetakan 3D. Sebagian besar suku cadang relevan dengan ketersediaan, artinya suku cadang tersebut sulit diperoleh, menyebabkan waktu henti kendaraan selama berbulan-bulan.

Salah satu contoh bagian tersebut melibatkan penutup bantalan wheelset untuk lokomotif Kelas 294. Model ini mulai digunakan pada 1960-an dan 70-an, dan suku cadang untuk beberapa komponen, seperti penutup ini, tidak ada.

Secara tradisional, Deutsche Bahn perlu memiliki suku cadang baru yang diproduksi, menggunakan proses pengecoran. Namun, metode ini biasanya melibatkan jumlah pembelian minimum yang tinggi, dan pengiriman suku cadang dapat memakan waktu beberapa bulan.

AM muncul sebagai alternatif alami, karena mampu membuat bagian ini lebih cepat dan sesuai permintaan. Perusahaan beralih ke biro layanan, yang mencetak 3D penutup bantalan menggunakan teknologi Wire Arc Additive Manufacturing (WAAM). Proses WAAM menggunakan kawat sebagai bahan baku. Kawat dimasukkan melalui nosel dan dilas, lapis demi lapis, ke dalam benda kerja akhir.

Suku cadang yang beratnya 13 kg, dicetak hanya dalam 7 jam, memberikan manfaat bagi Deutsche Bahn seperti peningkatan ketersediaan suku cadang dan biaya produksi yang jauh lebih rendah.

4. Suku cadang logam pencetakan 3D untuk pabrik pengisian minuman

Jung &Co. Gerätebau GmbH adalah produsen berbasis di Jerman yang mengkhususkan diri dalam komponen baja tahan karat. Perusahaan menggunakan pencetakan 3D untuk memproduksi suku cadang sesuai permintaan, salah satu contohnya adalah katup pengisi kaleng, untuk pabrik pengisi minuman.

Katup pengisi kaleng yang diproduksi secara tradisional terdiri dari 7 rakitan ditambah segel dan sambungan sekrup. Pembuatan katup ini membutuhkan waktu 8 minggu atau lebih, termasuk pengadaan suku cadang yang dibutuhkan.

Sebelumnya, perusahaan menyimpan penggantian suku cadang ini di gudang, agar dapat dengan cepat menyediakannya jika terjadi kegagalan.

Namun, peralihan ke pencetakan 3D logam telah memungkinkan Jung &Co. untuk memikirkan kembali pendekatannya terhadap produksi katup.

Mendesain ulang katup untuk pencetakan 3D dan membuatnya pada printer 3D berbasis laser memungkinkan perusahaan mencapai beberapa manfaat. Pertama, pencetakan 3D memungkinkan pembuatan seluruh katup pengisi kaleng dalam satu operasi, menghilangkan langkah perakitan. Katup yang didesain ulang juga 35 persen lebih ringan dari rakitan aslinya.

Lead time yang lebih pendek adalah keuntungan lain. Untuk pabrik pengisian minuman, waktu dari meminta dan menerima suku cadang sangat penting. Profitabilitas dengan cepat berkurang ketika pabrik harus ditutup, dan satu jam produksi yang hilang dapat menelan biaya sekitar 4.000 hingga sekitar 30.000 euro.

Dengan pencetakan 3D, katup dapat diproduksi dalam satu minggu – 8 kali lebih cepat dibandingkan dengan metode konvensional – yang, untuk pabrik minuman, berarti kemungkinan untuk mengurangi waktu henti yang mahal secara signifikan.

Terakhir, katup pengisi kaleng cetak 3D juga lebih murah daripada alternatif konvensional, dan tidak perlu lagi dibeli di muka dan disimpan di gudang.

5. Porsche:suku cadang pencetakan 3D untuk mobil klasik

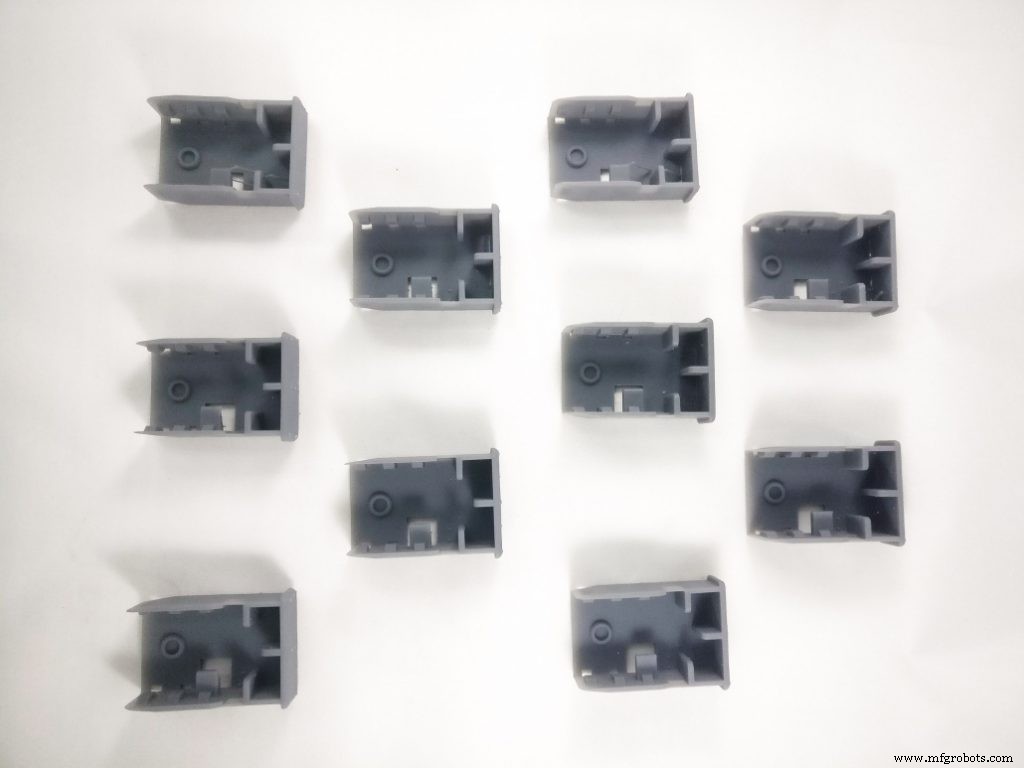

Divisi Porsche Classic memasok suku cadang untuk model vintage dan model yang sudah tidak diproduksi lagi dan menggunakan pencetakan 3D untuk memproduksi suku cadang langka dengan volume rendah untuk kendaraan lamanya.

Banyak dari suku cadang ini tidak lagi diproduksi, dan perkakas yang diperlukan untuk memproduksinya tidak ada atau dalam kondisi buruk. Memproduksi alat bantu perkakas baru dengan metode tradisional secara inheren memakan biaya yang mahal, terutama mengingat rendahnya volume yang dipermasalahkan.

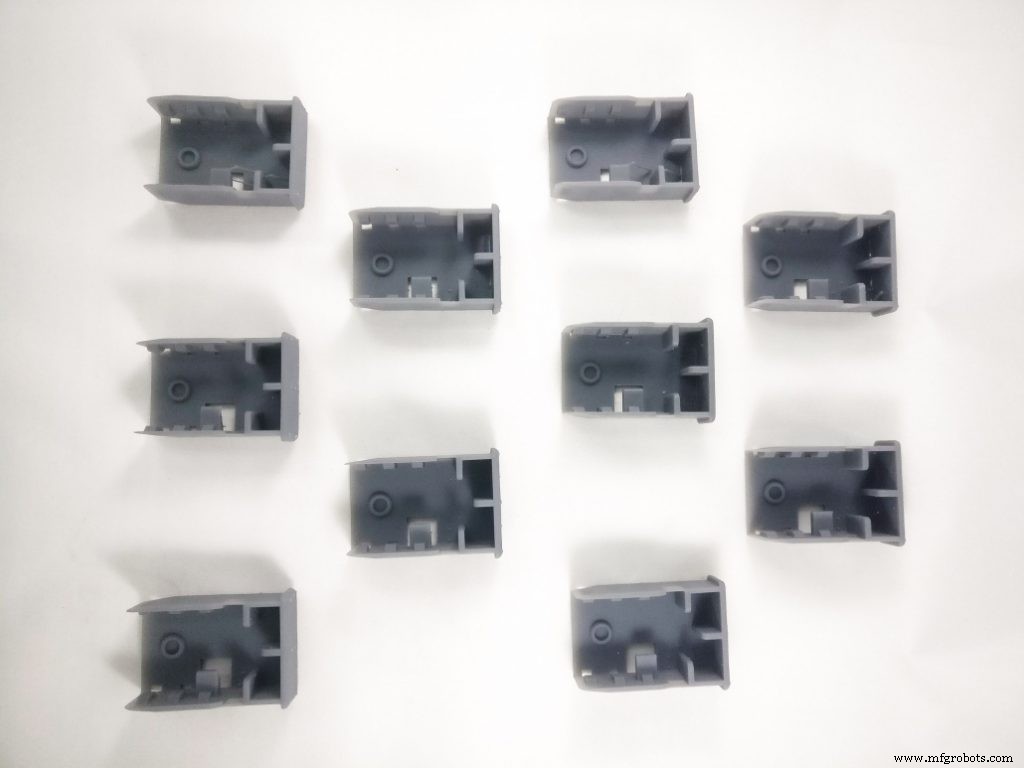

Untuk mengatasi tantangan ini, Porsche Classic mulai mencetak 3D suku cadang ini (dalam logam dan plastik) sesuai permintaan.

Keuntungannya adalah suku cadang dapat dibuat tanpa alat tambahan apa pun dan hanya jika diperlukan, membantu Porsche menghemat biaya perkakas dan penyimpanan yang terkait dengan pembuatan suku cadang ini menggunakan metode konvensional.

Suku cadang pencetakan 3D yang jarang dipesan atau telah berhenti diproduksi adalah tren yang berkembang dalam rantai pasokan otomotif. Truk Mercedes-Benz, Volkswagen, dan BMW juga menggunakan pencetakan 3D untuk aplikasi ini guna memangkas biaya, meningkatkan efisiensi operasional, dan mengoptimalkan inventaris.

Suku Cadang Outsourcing atau Pencetakan 3D In-House?

Seiring produsen semakin mengadopsi sistem AM in-house, banyak yang mungkin ingin mempertimbangkan untuk membangun fasilitas AM in-house untuk suku cadang, daripada pengadaannya. Namun, saat mempertimbangkan apakah akan menerapkan strategi seperti itu, produsen harus mempertimbangkan beberapa faktor, seperti volume produksi, anggaran, dan jadwal untuk menerapkan pencetakan 3D.

Jika hanya suku cadang dalam jumlah kecil yang akan diproduksi, perusahaan tidak perlu berinvestasi dalam printer 3D. Dengan bertambahnya jumlah biro pencetakan 3D, produsen dapat dengan mudah mencetak suku cadang 3D mereka secara eksternal.

Umumnya, pilihan apakah akan melakukan outsourcing atau memproduksi suku cadang sendiri sangat bergantung pada sejauh mana perusahaan ingin mengintegrasikan AM ke dalam alur kerjanya.

Mengintegrasikan pencetakan 3D untuk suku cadang ke dalam perusahaan Anda

Namun demikian, ketika mengadopsi pencetakan 3D untuk produksi suku cadang internal, ada beberapa tips yang harus diikuti untuk membuat perjalanan lebih lancar.

Perusahaan harus memulai dari yang kecil sehingga pencetakan 3D dapat membantu memecahkan masalah dalam rantai pasokan dengan segera. Ini akan mengharuskan perusahaan untuk menilai kemampuan cetak teknis dan kelayakan ekonomi untuk terlebih dahulu mengidentifikasi suku cadang mana yang dapat, dan harus, dicetak 3D.

Penilaian ini harus didasarkan pada rincian teknis seperti ukuran, bahan dan kompleksitas. Biasanya, masuk akal untuk mencetak 3D bagian yang lebih kecil dengan struktur yang kompleks, meskipun kemungkinan untuk mencetak komponen besar semakin meluas.

Alasan ekonomi juga harus diperhitungkan, seperti biaya waktu henti jika bagian tertentu tidak tersedia.

Mulai dari proyek kecil akan berfungsi sebagai landasan peluncuran untuk integrasi lebih lanjut dari pencetakan 3D ke dalam proses rantai pasokan Anda.

Membangun jaringan pasokan digital dan mengembangkan peta jalan untuk integrasi penuh suku cadang pencetakan 3D akan menjadi langkah selanjutnya yang akan membantu Anda meningkatkan skala dan memaksimalkan manfaat pencetakan 3D dalam rantai pasokan.

Meningkatkan fleksibilitas rantai pasokan

Suku cadang pencetakan 3D membuka model bisnis baru untuk produsen dan pemasok. Mencetak suku cadang, daripada menyimpannya dalam inventaris, dapat menurunkan biaya, meningkatkan ketersediaan suku cadang, dan meminimalkan ketergantungan perusahaan pada rantai pasokan melalui produksi lokal.

Tetapi untuk mendapatkan manfaat penuh dari suku cadang pencetakan 3D, perusahaan harus mengadopsi pendekatan dan alat yang tepat, seperti inventaris digital. Ini akan membantu mereka membuat transisi ke model bisnis baru lebih mudah dan membuka pintu ke rantai pasokan yang lebih fleksibel dan didorong oleh permintaan.