Membawa Dirgantara ke Ketinggian Baru dengan Pencetakan 3D (2020)

Aerospace telah lama menjadi yang terdepan dalam inovasi pencetakan 3D, dengan penggunaan pertama teknologi tersebut pada tahun 1989. Sekarang, tiga dekade kemudian, kedirgantaraan mewakili 16,8 persen berbagi dari pasar manufaktur aditif (AM) senilai $10,4 miliar dan berkontribusi besar pada upaya penelitian yang sedang berlangsung dalam industri.

Dengan kemampuan untuk membuat desain yang kompleks, suku cadang yang ringan dan mengurangi biaya produksi, pencetakan 3D menawarkan banyak keuntungan bagi industri dirgantara. Namun, pemain kunci, seperti GE, Airbus, MOOG, Safran dan GKN, tidak hanya memanfaatkan manfaat teknologi, mereka juga memajukannya melalui penelitian dan pengembangan yang berkelanjutan.

Saat ini, saat kami terus melihat penggunaan pencetakan 3D di berbagai industri, kami akan fokus pada bagaimana kedirgantaraan memanfaatkan manfaat pencetakan 3D untuk mendorong inovasi dalam desain dan pembuatan komponen pesawat .

Manfaat pencetakan 3D untuk luar angkasa

Produksi volume rendah

Untuk industri, seperti dirgantara, di mana suku cadang yang sangat kompleks biasanya diproduksi dalam volume rendah, pencetakan 3D dapat memberikan solusi yang ideal. Dengan menggunakan teknologi ini, geometri kompleks dapat dibuat tanpa harus berinvestasi dalam peralatan perkakas yang mahal. Ini menawarkan OEM kedirgantaraan (Original Equipment Manufacturers) dan pemasok cara yang hemat biaya untuk memproduksi sejumlah kecil suku cadang.

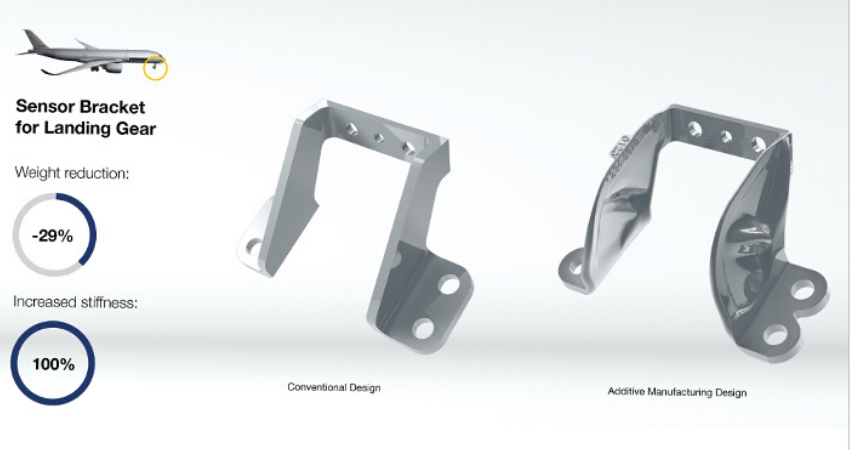

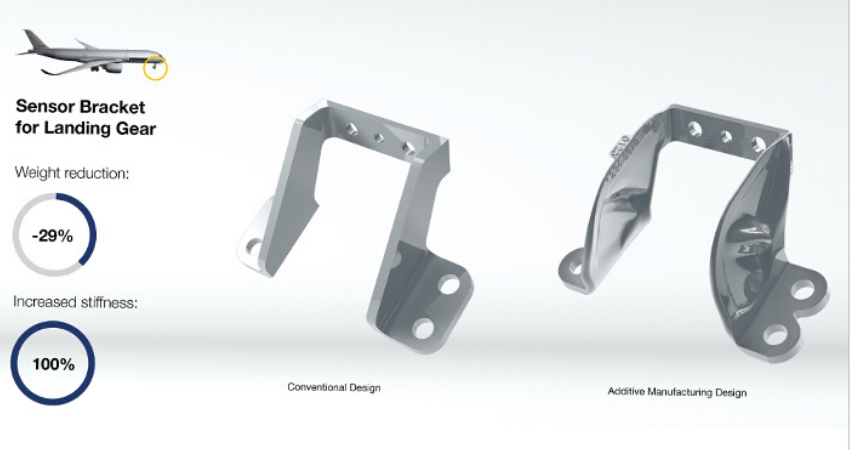

Penurunan berat badan

Selain aerodinamika dan performa mesin, bobot adalah salah satu faktor terpenting yang harus dipertimbangkan dalam desain pesawat. Mengurangi berat pesawat dapat secara signifikan mengurangi emisi karbon dioksida, konsumsi bahan bakar, dan muatannya (untuk pesawat ruang angkasa).

Di sinilah peran pencetakan 3D:teknologi ini merupakan solusi ideal untuk membuat suku cadang yang ringan, menghasilkan penghematan bahan bakar yang cukup besar. Jika digabungkan dengan alat pengoptimalan desain, seperti desain generatif dan perangkat lunak pengoptimalan topologi, potensi untuk meningkatkan kompleksitas suatu bagian hampir tidak terbatas.

Efisiensi material

Untuk aplikasi luar angkasa, pencetakan 3D sering membantu menurunkan rasio beli-untuk-terbang untuk bagian logam. Istilah ini mengacu pada korelasi antara berat jumlah bahan yang awalnya dibeli dan berat bagian yang sudah jadi.

Dalam manufaktur konvensional, misalnya, komponen pesawat titanium mungkin memiliki rasio buy-to-fly antara 12:1 dan 25:1. Ini berarti bahwa 12 hingga 25kg bahan mentah diperlukan untuk memproduksi 1kg suku cadang. Dalam skenario ini, hingga 90 persen material dihilangkan dengan mesin.

Pencetakan 3D logam dapat mengurangi rasio komponen titanium ini menjadi antara 3:1 dan 12:1. Ini karena printer 3D logam biasanya hanya menggunakan jumlah material yang diperlukan untuk membuat bagian, hanya menghasilkan sedikit limbah dari struktur pendukung. Untuk logam mahal, seperti titanium dan paduan nikel, penghematan biaya dari pengurangan rasio beli-untuk-terbang ini bisa sangat signifikan.

Konsolidasi sebagian

Salah satu manfaat utama pencetakan 3D adalah konsolidasi bagian:kemampuan untuk mengintegrasikan beberapa bagian ke dalam satu komponen. Mengurangi jumlah suku cadang yang dibutuhkan dapat menyederhanakan proses perakitan dan perawatan secara signifikan dengan mengurangi jumlah waktu yang dibutuhkan untuk perakitan.

GE, misalnya, kini memproduksi fuel nozzles untuk mesin jet, menggunakan AM. Desain untuk AM telah memungkinkan perusahaan untuk menurunkan jumlah komponen yang dibutuhkan dari 20 menjadi hanya 1.

Pemeliharaan dan perbaikan

Umur rata-rata sebuah pesawat dapat berkisar antara 20 dan 30 tahun, membuat perawatan, perbaikan dan overhaul (MRO) fungsi penting dalam industri. Teknologi pencetakan 3D logam, seperti Deposisi Energi Langsung, biasanya digunakan untuk memperbaiki peralatan kedirgantaraan dan militer. Bilah turbin dan peralatan canggih lainnya juga dapat direstorasi dan diperbaiki dengan menambahkan material ke permukaan yang aus.

Merintis teknologi pencetakan 3D di luar angkasa

Perusahaan dirgantara sudah menggunakan berbagai macam teknologi AM. Fused Deposition Modeling (FDM), misalnya, biasanya digunakan untuk membuat prototipe dan alat. Pabrikan kedirgantaraan Prancis, Latécoère, menggunakan FDM untuk pembuatan prototipe dan produksi perkakas, memangkas waktu tunggu hingga 95 persen. Selain itu, FDM juga dapat digunakan untuk memproduksi suku cadang akhir untuk interior pesawat.

Dalam hal pencetakan 3D logam, teknologi powder bed fusion (PBF), seperti Selective Laser Melting (SLM) dan Electron Beam Melting (EBM), dapat menghasilkan bagian logam padat dengan sifat mekanik yang kuat. Dengan kemajuan dalam manufaktur aditif skala besar, datanglah inovasi dalam metode, seperti WAAM untuk aplikasi kedirgantaraan.

Sebagai pelopor teknologi pencetakan 3D, industri kedirgantaraan berkontribusi signifikan terhadap pengembangan teknik dan peralatan AM . Misalnya, produsen printer 3D, Sciaky, bekerja sama dengan Airbus dan Aubert &Duval dalam pengembangan metode manufaktur baru untuk memproduksi suku cadang pesawat yang terbuat dari paduan titanium.

Sementara itu, GE sedang mengembangkan logam mesin pengikat pengikat untuk memungkinkan produksi massal dengan AM.

Bahan cetak 3D untuk luar angkasa

Sementara prototipe untuk komponen kedirgantaraan dapat dibuat dari berbagai bahan plastik, bagian akhir untuk aplikasi luar angkasa harus memenuhi persyaratan yang ketat. Oleh karena itu, bahan kelas penerbangan berkualitas tinggi diperlukan untuk komponen fungsional cetak 3D.

Pilihan bahan yang layak terbang bervariasi, dari termoplastik tingkat teknik (ULTEM 9085, ULTEM 1010, Nylon 12 FR) hingga bubuk logam (paduan berkinerja tinggi, titanium, aluminium, baja tahan karat).

Titanium adalah salah satu bahan yang paling populer untuk komponen dirgantara pencetakan 3D, karena menggabungkan ringannya aluminium dengan kekuatan baja. Meskipun bubuk titanium cukup mahal, biayanya dapat diseimbangkan sebagian dengan mendaur ulang bahan yang tidak terpakai dan meminimalkan limbah melalui desain yang lebih baik dengan AM.

Aplikasi pencetakan 3D dirgantara

Perkakas

OEM dan pemasok dirgantara telah menggunakan pencetakan 3D sebagai metode alternatif untuk memproduksi alat bantu manufaktur, termasuk jig dan perlengkapan.

Misalnya, Moog Aircraft Group menggunakan pencetakan 3D FDM untuk memproduksi alat seperti mesin pengukur koordinat (CMM) in-house.

Dulu, perusahaan mengalihdayakan perlengkapan ini, dengan proses antara 4 hingga 6 minggu. Sekarang Moog menggunakan pencetakan 3D in-house, membuat perlengkapan CMM dalam waktu sekitar 20 jam. Perlengkapan yang sebelumnya berharga lebih dari £2.000 sekarang dapat dibuat dengan beberapa ratus pound.

Suku cadang dan suku cadang

Karena sulitnya memprediksi permintaan, suku cadang biasanya harus tetap tersedia untuk ketersediaan dalam waktu singkat. Pencetakan 3D adalah solusi ideal untuk memproduksi suku cadang dan suku cadang, karena dapat diproduksi sesuai kebutuhan.

Pencetakan 3D volume rendah sesuai permintaan dapat secara signifikan meningkatkan waktu penyelesaian untuk operasi pemeliharaan, mengurangi biaya pengiriman, dan semua kecuali menghilangkan kebutuhan akan inventaris fisik suku cadang.

Misalnya, pencetakan 3D telah digunakan untuk memproduksi suku cadang, seperti gagang gasket dan longon, untuk pesawat militer yang sudah tua. Dalam nada yang sama, Lufthansa Technik, divisi MRO Lufthansa, mendirikan pusat AM untuk mengembangkan suku cadang cetak 3D, termasuk komponen pengganti.

Suku cadang penggunaan akhir

Semakin banyak produsen kedirgantaraan yang beralih ke AM untuk memproduksi suku cadang struktural pesawat, mulai dari komponen interior pesawat hingga suku cadang mesin yang kompleks.

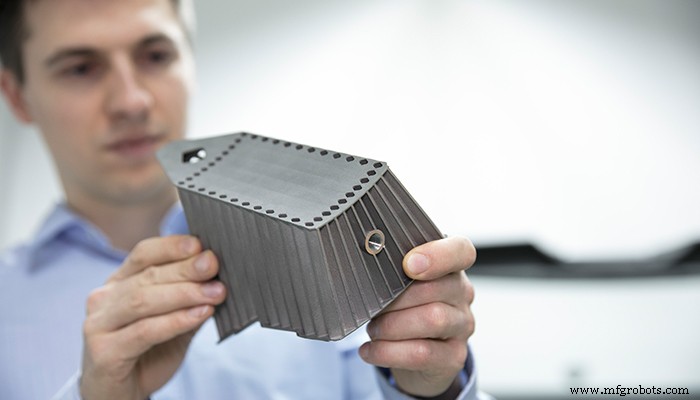

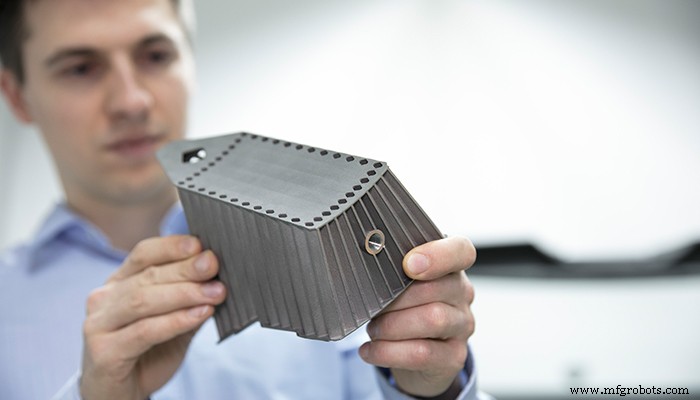

Salah satu contoh komponen interior berasal dari pemasok Tier 1 kedirgantaraan, Diehl Aviation. Perusahaan baru-baru ini menggunakan teknologi FDM untuk memproduksi tajuk tirai – penutup yang berada di atas rel gorden, memisahkan kelas di atas kapal.

Enklosur sebelumnya dibangun menggunakan beberapa lapis fiberglass laminasi dan membutuhkan perkakas aluminium khusus, yang memakan waktu dan mahal.

Diehl dapat merakit bagian ini dari 12 komponen termoplastik yang dicetak 3D, secara drastis mengurangi biaya perkakas dan menghemat jam waktu tenaga kerja. Bagian ini, kabarnya, adalah bagian pesawat penumpang yang sepenuhnya dicetak 3D terbesar yang pernah diproduksi dan sedang dipasang pada A350.

Memproduksi komponen mesin adalah kasus penggunaan lain untuk pencetakan 3D, berkat kemampuannya untuk membuat bagian yang ringan dan kompleks. Misalnya, produsen pesawat ruang angkasa, Rocket Lab, menjadi berita utama setelah produksi mesin roket Rutherford ke-100 tahun lalu.

Perusahaan telah menggunakan pencetakan 3D untuk semua komponen mesin utamanya (termasuk ruang bakar, injektor, pompa, dan katup propelan utama) sejak 2013.

Tantangan pencetakan 3D di luar angkasa

Salah satu tantangan terbesar yang dihadapi OEM dirgantara saat menerapkan teknologi pencetakan 3D adalah sertifikasi. Komponen pesawat harus mematuhi peraturan yang ketat, dengan regulator yang bertugas memastikan bahwa bagian yang dicetak 3D sama amannya dengan yang diproduksi menggunakan metode tradisional.

Dengan demikian, standar dan peraturan untuk pencetakan 3D di ruang angkasa sedang dibuat. dikembangkan secara bertahap. Pada tahun 2018, SAE International merilis rangkaian pertama Aerospace Material Specifications (AMS) untuk material dan proses AM logam yang digunakan untuk suku cadang penting pesawat dan pesawat ruang angkasa.

Selain standar AM logam, SAE International juga merilis spesifikasi polimer AM pertama untuk industri dirgantara tahun lalu. Misalnya, spesifikasi AMS7100 menetapkan kontrol dan persyaratan kritis untuk menghasilkan suku cadang kedirgantaraan yang andal, dapat diulang, dan dapat direproduksi oleh FDM atau produksi ekstrusi material lainnya.

Komite teknologi AM ASTM International (F42) juga mengembangkan 4 tambahan standar yang akan membantu produsen suku cadang pesawat memenuhi persyaratan keselamatan dan kinerja. Standar tersebut mencakup bahan baku, properti bagian jadi, kinerja dan keandalan sistem, serta prinsip kualifikasi.

Tantangan lain bagi OEM dirgantara adalah memastikan pengulangan proses. Proses kualifikasi harus ditetapkan, selain desain dan peraturan, untuk memastikan bahwa suku cadang yang dapat disertifikasi dapat dibuat sesuai permintaan menggunakan pencetakan 3D. Ini dapat mencakup penggunaan perangkat lunak otomatisasi alur kerja, seperti AMFG, untuk memastikan bahwa semua langkah proses dicatat dan ketertelusuran penuh tercapai di setiap tahap produksi.

Masa depan pencetakan 3D di luar angkasa

Meskipun menghadapi tantangan, industri kedirgantaraan terus mempelopori pengembangan AM sebagai teknologi yang layak untuk produksi bagian akhir.

Kolaborasi akan memainkan peran kunci dalam pengembangan ini, dengan OEM, lembaga pemerintah dan lembaga penelitian bermitra – misalnya, untuk mempercepat proses sertifikasi.

Dalam pasar kedirgantaraan , produksi bagian akhir pencetakan 3D diperkirakan mencapai $3 miliar pada tahun 2024. Karena pencetakan 3D melanjutkan pertumbuhannya yang stabil, kita dapat melihat lebih banyak lagi bagian logam dan polimer yang dicetak 3D di dalam pesawat dan pesawat luar angkasa di tahun-tahun mendatang.