Jaminan Kualitas untuk Pencetakan 3D Logam:Memecahkan 3 Tantangan Umum

Jaminan kualitas (QA) bisa dibilang merupakan langkah yang paling penting sekaligus paling menantang dalam pencetakan 3D.

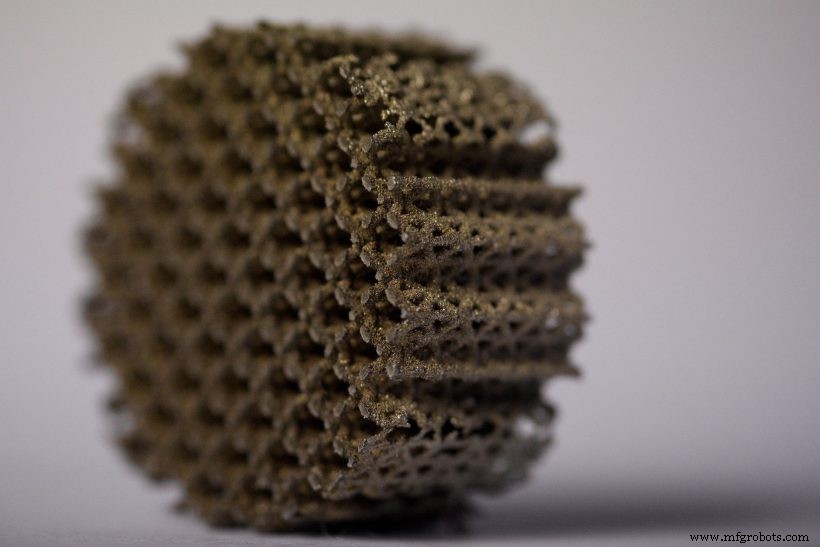

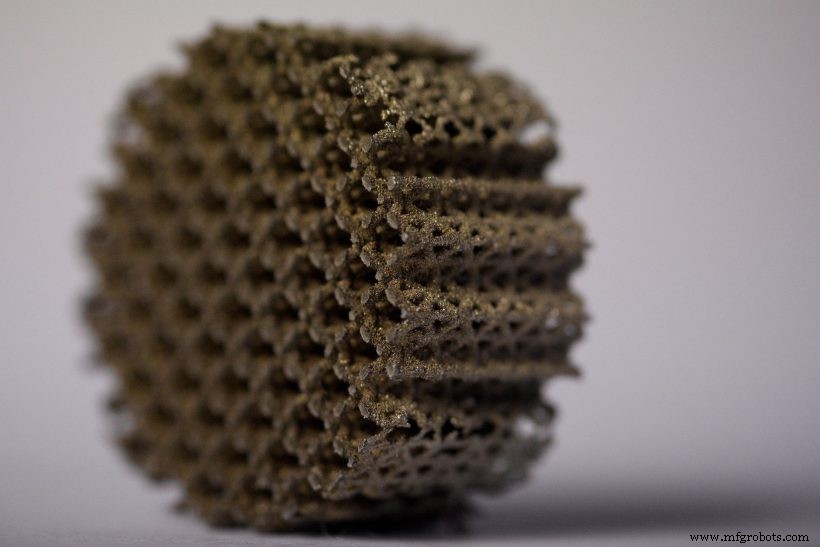

Dengan semakin seringnya pencetakan 3D digunakan dalam aplikasi industri berperforma tinggi, teknologi ini harus secara konsisten dan andal menghasilkan suku cadang berkualitas tinggi dengan sifat yang dibutuhkan untuk memenuhi aplikasi yang menuntut. Namun, dalam hal pencetakan 3D logam, ini merupakan tantangan berkelanjutan bagi banyak produsen yang ingin berinvestasi dalam teknologi.

Artikel hari ini akan membahas beberapa tantangan utama yang dihadapi perusahaan saat mencoba untuk menetapkan proses QA untuk bagian logam yang dicetak 3D dan menjelajahi beberapa solusi yang tersedia.

Tantangan 1:Memastikan kualitas materi Anda

Memastikan bahwa suku cadang yang dicetak 3D memenuhi standar aplikasi yang sangat menuntut sangat bergantung pada kualitas bahan yang digunakan.

Namun, kualifikasi bahan merupakan tantangan berkelanjutan bagi perusahaan yang memproduksi atau menangani serbuk logam. Salah satu faktor yang memperumit proses ini adalah kebutuhan untuk menjaga kemurnian serbuk logam yang digunakan untuk pembuatan aditif.

Hal ini terutama berlaku untuk aplikasi yang kritis terhadap keselamatan, seperti suku cadang pesawat terbang atau peralatan medis, di mana bahan digunakan harus 100% bebas dari kontaminasi. Kotoran dapat mengubah sifat-sifat bagian akhir yang dapat, pada gilirannya, menyebabkan pencetakan yang gagal.

Namun, ada beberapa cara di mana serbuk logam dapat terkontaminasi.

Misalnya, risiko kontaminasi dapat timbul selama proses pencetakan itu sendiri atau selama penyimpanan, transportasi dan penanganan. Mengambil contoh pertama:mungkin, misalnya, ada sisa bubuk lain yang tertinggal di pelat pembuatan, yang mengarah ke pencampuran dua bubuk yang berbeda. Oleh karena itu, membersihkan pelat build secara menyeluruh setelah setiap proses produksi merupakan langkah pencegahan yang penting.

Risiko lain datang dari penggunaan kembali bedak yang merupakan sisa proses pencetakan. Meskipun kemampuan untuk menggunakan kembali bahan bubuk dapat membantu mengurangi pemborosan, penting untuk dicatat bahwa penggunaan kembali bubuk berulang kali dengan cara ini berpotensi mengubah komposisi partikel, karena kelembapan, oksigen, dan nitrogen diserap.

Tak pelak lagi, metode pengujian yang sesuai untuk pembuatan aditif akan diperlukan untuk memastikan tidak ada kontaminasi.

Solusi:Pertimbangkan pemindaian CT

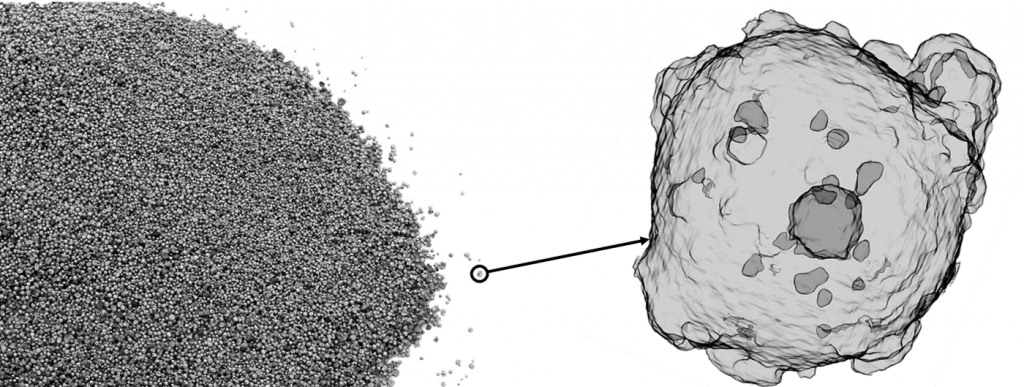

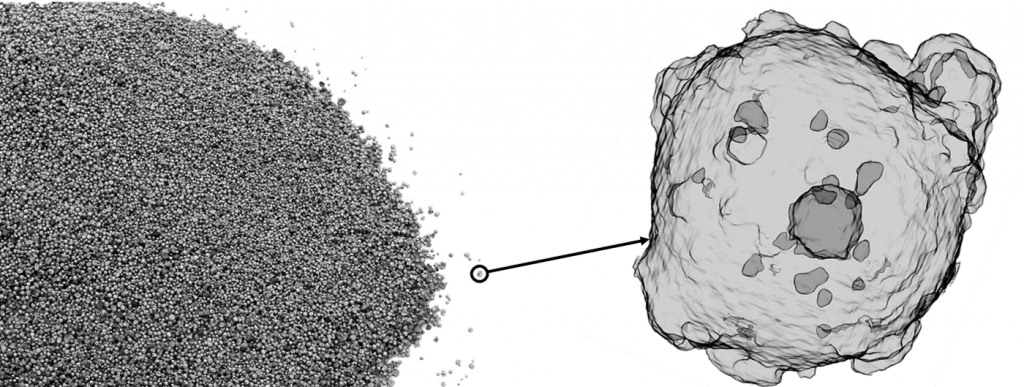

Salah satu cara paling tepat untuk mendeteksi kontaminasi pada serbuk logam adalah dengan menggunakan pemindaian Computed Tomography (CT).

Pemindai CT bekerja dengan mengambil ratusan gambar sinar-X dari berbagai sudut, dari mana gambar 3D dibuat. Pemindai CT modern dapat menangkap detail hingga tiga mikron, dengan beberapa pemindai mikroCT resolusi tinggi, yang bekerja pada skala mikrometer yang jauh lebih kecil, mencapai ukuran voxel 0,5 mikron.

Peralatan microCT saat ini dapat memeriksa logam mulai dari aluminium dan titanium hingga paduan logam yang lebih berat seperti baja tahan karat dan Inconel.

Bila digunakan untuk bubuk logam yang memenuhi syarat untuk pencetakan 3D, pemindai CT dapat menyediakan para insinyur dengan data mendalam tentang struktur mikro bubuk. Data ini dapat digunakan untuk mendeteksi kontaminan partikel asing serta mengukur distribusi ukuran dan bentuk partikel serta mendeteksi porositas di dalam partikel. Memperoleh informasi ini adalah salah satu cara para insinyur dapat memastikan penerapan bedak untuk produksi.

Salah satu perusahaan yang menyediakan layanan pemindaian CT untuk manufaktur aditif adalah Expanse Microtechnologies.

Berbicara dalam wawancara dengan AMFG, James Hinebaugh, presiden dan salah satu pendiri perusahaan, mencatat bahwa “Bubuk adalah titik perhatian utama di seluruh rantai pasokan manufaktur aditif. Memahami apa yang membuat bedak yang baik dapat menyebar dan tercetak dengan baik merupakan perhatian utama bagi perusahaan.

“Penting untuk dipahami 1) apakah ada morfologi yang ideal atau ukuran ideal atau distribusi morfologi yang dapat berinteraksi dengan baik dengan berbagai macam recoaters dan printer, dan 2) bagaimana kita dapat mengurangi cacat pada bubuk seperti inklusi dan porositas intrapartikel yang, menurut penelitian, seringkali terjebak di suatu bagian dan tidak dapat lepas dari bagian tersebut selama proses pencetakan.”

Ini adalah dua area yang ditangani oleh Expanse Microtechnologies dengan solusi pemindaian MicroCT miliknya.

Perusahaan telah mengembangkan metode pemrosesan gambar yang canggih, yang dapat menghasilkan laporan mendalam tentang porositas material, morfologi partikel dan pori, serta distribusi ukuran dan bentuk partikel.

Memiliki informasi ini memungkinkan pengguna manufaktur aditif untuk mengidentifikasi masalah bahan baku dan memahami hubungan antara bahan yang mereka gunakan dan tingkat kualitas komponen yang dicetak.

Meskipun pengujian dan kualifikasi bahan baku untuk pembuatan aditif dapat menjadi tantangan, ini adalah salah satu langkah terpenting untuk memastikan kualitas suku cadang yang diproduksi secara aditif. Saat ini, pemindaian CT menawarkan salah satu alat paling andal dan berguna yang dapat digunakan untuk memvalidasi bahan mentah AM.

Tantangan 2:Menetapkan kontrol proses

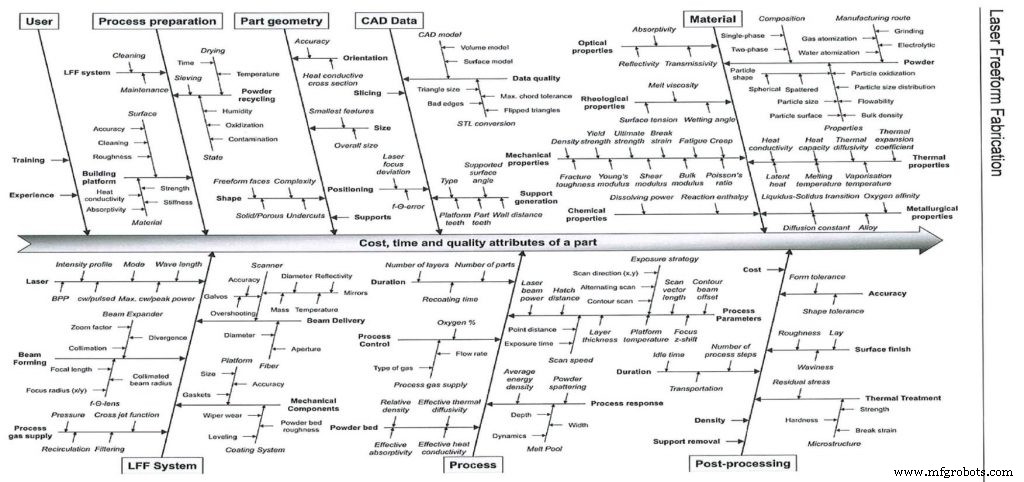

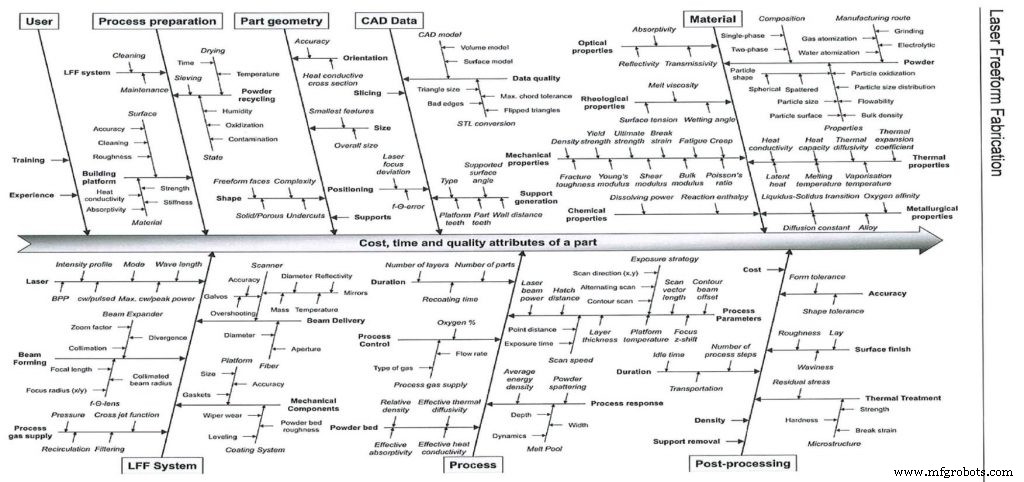

Ketika berbicara tentang pencetakan 3D logam — dan teknologi fusi bedak pada khususnya — ada berbagai variabel yang dapat memengaruhi bentuk dan struktur suatu bagian. Variabel ini mencakup seluruh alur kerja AM, mulai dari desain hingga persiapan build dan pasca-pemrosesan.

Mari kita ambil contoh proses pencetakan. Di sini, hanya beberapa parameter yang menentukan keberhasilan atau kegagalan proses termasuk jalur dan intensitas laser serta kecepatan bilah recoater printer. Faktor lain termasuk desain struktur pendukung dan bahkan detail seperti berapa kali bedak telah didaur ulang.

Meskipun daftar ini bahkan tidak mendekati lengkap, setiap faktor memiliki dampak pada hasil. dari sebuah build dan deviasi dengan cara apapun dapat mempengaruhi kualitas bagian akhir.

Saat ini, trial and error adalah pendekatan yang paling umum untuk menangani berbagai variabel untuk mencapai proses yang menghasilkan pengulangan bagian. Namun, ini dapat melibatkan pembuatan bagian akhir beberapa kali serta pengujian ekstensif dari bagian itu sendiri.

Tentu saja, mengadopsi pendekatan ini adalah proses yang sangat mahal dan tidak efisien, dan meniadakan salah satu manfaat utama dari teknologi – mampu memproduksi sejumlah kecil suku cadang dengan biaya yang efektif.

Oleh karena itu, perusahaan perlu mengadopsi pendekatan yang lebih berkelanjutan dan layak untuk pengendalian proses dan kualifikasi suku cadang yang diproduksi secara aditif.

Solusi:Kembangkan sistem kontrol kualitas loop tertutup

Tiga elemen perlu disatukan untuk memungkinkan proses jaminan kualitas yang lebih cepat, lebih andal, dan berkelanjutan untuk komponen cetak 3D. Ini termasuk membangun perencanaan, membangun pemantauan dan kontrol umpan balik.

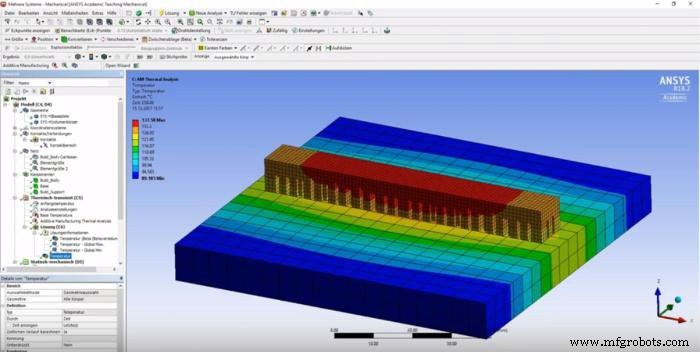

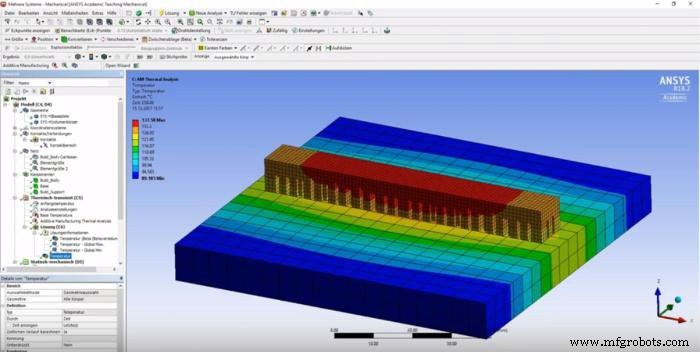

Salah satu cara untuk lebih memahami proses pencetakan adalah melalui simulasi. Dengan menggunakan simulasi, para insinyur dapat menguji bagaimana suatu bagian akan berperilaku dalam lingkungan digital virtual sebelum desain dikirim untuk dicetak.

Mensimulasikan proses AM memungkinkan para insinyur menganalisis proses kompleks yang terjadi selama proses pencetakan.

Karena pencetakan 3D logam rentan terhadap masalah seperti lengkungan dan distorsi, simulasi menawarkan wawasan penting tentang bagaimana suatu bagian akan terdistorsi selama proses pencetakan, misalnya. Contoh lain adalah menggunakan simulasi untuk menentukan dengan tepat bagaimana material akan meleleh dan mengeras.

Insinyur kemudian dapat menggunakan data ini untuk merencanakan pembangunan, memilih orientasi bagian dan strategi dukungan yang paling berhasil.

Konon, software simulasi memang memiliki keterbatasan. “Semua perangkat lunak simulasi saat ini memiliki beberapa tingkat asumsi yang ada di dalamnya yang membatasi akurasi yang dapat diberikannya. Itu mungkin kelemahan terbesar saat ini:mereka tidak bisa seakurat yang Anda inginkan, ”kata Kepala Teknologi ANSYS, Dave Conover, berbicara dalam wawancara baru-baru ini dengan AMFG.

Namun, teknologi simulasi berkembang pesat, dengan vendor perangkat lunak terus menyempurnakan penawaran mereka. Pada akhirnya, mengintegrasikan perangkat lunak simulasi pada tahap desain dan perencanaan akan membantu menghilangkan coba-coba, sementara secara signifikan mengurangi kemungkinan kegagalan cetak.

Sistem pemantauan dalam proses selanjutnya dapat membantu proses kualifikasi bagian. Sensor dan kamera dapat digunakan untuk mengukur berbagai aspek build secara real-time, membantu mendokumentasikan proses build dan memastikan persyaratan terpenuhi.

Dengan proses AM bedak, kamera dapat menangkap ukuran dan suhu kolam lelehan, yang secara langsung memengaruhi struktur mikro, sifat material, penyelesaian permukaan, dan kinerja komponen secara keseluruhan.

Insinyur kemudian dapat menggunakan data ini untuk memprediksi kemungkinan cacat, seperti melengkung atau retak, dan mengintervensi proses dengan baik sebelum cacat terjadi. Karena data ini didokumentasikan, ini dapat membantu menghindari kondisi proses yang dapat menyebabkan cacat ini di masa mendatang.

Saat ini, ada sejumlah terbatas teknologi pemantauan dalam proses yang dioptimalkan untuk AM.

Sigma Labs adalah salah satu perusahaan yang menawarkan solusi untuk jaminan kualitas AM dalam proses. Sistem jaminan kualitas PrintRite3D untuk pembuatan aditif menggabungkan multi-sensor dan perangkat keras PrintRite3D SENSORPAK dengan modul perangkat lunak PrintRite3D INSPECT.

Sigma Labs adalah salah satu perusahaan yang menawarkan solusi untuk jaminan kualitas AM dalam proses. Sistem jaminan kualitas PrintRite3D untuk pembuatan aditif menggabungkan multi-sensor dan perangkat keras PrintRite3D SENSORPAK dengan modul perangkat lunak PrintRite3D INSPECT.

Kombinasi multifaset ini, bermerek dagang sebagai teknologi IPQA, memungkinkan kondisi kolam lelehan untuk dioptimalkan selama proses AM, menggunakan data sensor dan menetapkan metrik kualitas dalam proses. Menggunakan analisis statistik data proses, pelaporan kualitas bagian dapat dihasilkan dan digunakan untuk memvalidasi pengulangan.

Di masa depan, perusahaan berencana untuk menambahkan modul perangkat lunak ANALYTICS, yang berfokus pada pemanfaatan analitik Big Data. Modul akan dapat mengekstrak informasi yang bermakna dan dapat ditindaklanjuti dari data yang dikumpulkan selama proses pencetakan untuk lebih menyederhanakan kontrol kualitas dalam proses.

Untuk printer 3D itu sendiri, beberapa sudah memiliki kemampuan pemantauan dalam proses yang terpasang di dalamnya. Misalnya, produsen printer 3D EOS menawarkan rangkaian pemantauan EOSTATE. Solusi perangkat keras dan perangkat lunak didasarkan pada empat modul pemantauan yang berbeda, termasuk Sistem dan Laser, PowderBed, MeltPool dan Exposure OT (optical tomography), yang dapat menangkap data yang relevan dengan kualitas secara real time.

Dengan EOSTATE Exposure OT, EOS mengklaim sebagai satu-satunya produsen sistem tempat tidur serbuk logam yang menawarkan kepada pelanggannya alat jaminan kualitas yang menggabungkan tomografi optik.

Sistem pemantauan ini menggunakan kamera yang mengumpulkan emisi cahaya dalam spektrum inframerah-dekat, mirip dengan kamera pencitraan termal. Itu dapat sepenuhnya memetakan setiap bagian selama proses pembuatan, lapis demi lapis, terlepas dari geometri dan ukurannya. Dengan pendekatan ini, para insinyur dapat memperluas jangkauan fenomena yang dapat dideteksi yang relevan dengan kualitas suku cadang AM.

MTU Aero Engines adalah salah satu perusahaan yang telah mulai menggunakan solusi pemantauan ini di lini produksi serial mereka untuk AM bagian-bagian mesin aero.

Mendeteksi dan mendokumentasikan parameter selama proses pencetakan sangat penting. Tetapi kemampuan untuk bertindak berdasarkan informasi ini secara real time — sebuah proses yang dikenal sebagai kontrol umpan balik — adalah yang membuat pendekatan ini semakin efektif.

Kontrol umpan balik, juga dikenal sebagai sistem loop tertutup, mengacu pada kemampuan untuk menemukan penyimpangan selama proses pencetakan dan secara otomatis menyesuaikan sistem untuk mengimbanginya. Mempertahankan kontrol atas proses pembangunan memungkinkan produsen untuk mencapai geometri yang konsisten, permukaan akhir dan sifat material yang mendukung kualitas.

Salah satu perusahaan yang telah mengembangkan proses AM yang dikendalikan umpan balik adalah Velo3D. Setelah mengumpulkan lebih dari $92 juta dalam pendanaan, Velo3D muncul musim panas lalu dengan merilis solusi AM logam ujung-ke-ujungnya. Ini terdiri dari printer 3D Velo3D Sapphire, perangkat lunak persiapan cetak Flow, dan apa yang disebut perusahaan sebagai teknologi Intelligent Fusion.

Dengan elemen kunci yang terintegrasi erat satu sama lain, teknologi ini memungkinkan simulasi proses termal, prediksi kinerja cetak, dan pemrosesan kontrol loop tertutup. Akibatnya, sistem Sapphire dapat menghasilkan bagian dengan geometri yang menantang seperti overhang dengan hampir tidak ada struktur pendukung, berulang kali dan konsisten.

Perangkat lunak Flow Velo3D memainkan peran integral dalam memungkinkan manfaat ini. Perangkat lunak ini menjalankan simulasi dan koreksi pra-cetak, mengoptimalkan desain dan menyesuaikan geometri dan orientasi bagian. Ini membantu mempersiapkan file, menyeimbangkan deformasi apa pun, sehingga bagian itu akan keluar dengan benar. Metrologi proses in-situ disertai dengan kontrol loop lebur loop tertutup bekerja bersama-sama dengan perangkat lunak, yang pada akhirnya meningkatkan keberhasilan bagian pertama hingga lebih dari 90%.

Tantangan 3:Mengurangi kesalahan manusia

Kesalahan manusia bisa dibilang merupakan faktor risiko terbesar dalam memastikan bahwa bagian yang dicetak 3D memenuhi semua standar yang diperlukan.

Ini karena pencetakan 3D masih membutuhkan lebih banyak campur tangan manusia daripada yang Anda harapkan, mulai dari desain dan penghapusan dukungan hingga pasca-pemrosesan dan pemeriksaan manual bahwa persyaratan telah dipenuhi di setiap tahap.

Tingkat campur tangan manusia ini tak terhindarkan meningkatkan risiko bagian akhir dikompromikan.

Mari kita ambil contoh tahap pasca produksi.

Setelah sebuah build selesai, itu perlu dibongkar dan berbagai bagian yang telah dicetak dalam build itu perlu diidentifikasi dan diperiksa sebelum dikirim untuk pasca-pemrosesan.

Insinyur produksi yang melakukan tugas ini biasanya perlu merujuk ke lembar kerja yang dicetak, pada dasarnya mencocokkan gambar 2D dengan rekan fisiknya dan memeriksa daftar persyaratan secara manual.

Pendekatan inspeksi ini tidak hanya memakan waktu, tetapi juga menghilangkan visibilitas alur kerja dari persamaan.

Namun, banyak perusahaan yang mengadopsi AM merasa sulit untuk mengubah manual tugas yang terlibat menjadi lebih cepat, lebih akurat, proses otomatis.

Karena mengurangi kemungkinan kesalahan manusia sangat penting untuk memastikan kualitas suku cadang yang dicetak 3D, salah satu cara untuk mencapainya adalah dengan menggunakan metode digital untuk mengotomatisasi sebanyak mungkin langkah pemeriksaan.

Solusi:Terapkan perangkat lunak alur kerja untuk manufaktur aditif

Perangkat lunak alur kerja menawarkan platform digital terpusat untuk membantu tim proyek dan produksi mengelola proses produksi AM mereka.

Dalam konteks jaminan kualitas, perangkat lunak alur kerja seringkali dapat menyediakan kerangka kerja yang lengkap untuk membantu perusahaan memastikan bahwa persyaratan untuk semua bagian terpenuhi.

Selain itu, manajer produksi dapat menggunakan perangkat lunak alur kerja untuk membuat proses pemeriksaan suku cadang tanpa kertas dan dapat dilacak. Alih-alih memeriksa setiap bagian secara manual, lembar kerja di tangan, bagian fisik dapat dibandingkan dengan rekan digital 3D mereka.

Misalnya, alat Manajemen Pasca Produksi AMFG menyediakan penampil 3D, yang mencakup semua data bagian, memungkinkan pengguna untuk memeriksa bagian dan propertinya dengan lebih akurat.

Alat ini memungkinkan pengguna untuk melacak rasio bagian yang berhasil dan bagian yang gagal. Bagian yang ditandai sebagai gagal secara otomatis dikembalikan ke antrian produksi internal platform untuk direproduksi. Keuntungan terbesar dari ini adalah memungkinkan pengguna untuk melacak setiap tindakan yang dilakukan pada suatu bagian – menambahkan ketertelusuran dan akuntabilitas pada kebutuhan akan manajemen kualitas.

Apakah ada standar QA di seluruh industri untuk AM?

Sejauh ini, kita telah melihat bahwa memahami cara mengkualifikasi proses, material, dan menerapkan strategi digital adalah kunci untuk memastikan perusahaan dapat memperoleh manfaat dari pencetakan 3D untuk produksi.

Standar di seluruh industri akan memainkan peran kunci dalam proses ini. Dengan manufaktur tradisional, standar sudah menjadi hal yang biasa, membantu perusahaan memastikan kualitas produk mereka dan menemukan kesamaan. Tentu saja, manufaktur tradisional memiliki waktu puluhan tahun, jika bukan berabad-abad, untuk mengembangkan standar yang relevan.

Pencetakan 3D, sebaliknya, masih merupakan proses yang relatif baru dan banyak standar dan sertifikasi masih dalam pengembangan. Ke depan, industri perlu mengembangkan metode pengujian, protokol, dan data referensi untuk mengurangi biaya dan waktu untuk memenuhi syarat bahan, proses, dan suku cadang AM.

Untungnya, ini adalah daerah yang berkembang pesat. Baru tahun lalu, AMST International menerbitkan standar F3303, yang menguraikan cara untuk memenuhi syarat mesin dan proses yang digunakan untuk membuat suku cadang menggunakan laser atau fusi serbuk berkas elektron. Juga dicatat bahwa standar tambahan untuk mendukung kualifikasi bagian, jaminan kualitas, dan pasca-pemrosesan bagian fusi unggun bubuk sudah berlangsung.

Bersama ASTM International, Institut Nasional Standar dan Teknologi (NIST) bekerja menuju pengembangan standar QA untuk industri AM. Misalnya, NIST meluncurkan proyek Kualifikasi Bagian AM, yang berfokus pada "pengukuran, metode, dan sistem metrologi yang diperlukan untuk membuat pengukuran pasca-proses yang kuat, mengembangkan pemahaman yang kuat tentang kinerja mekanis, dan memenuhi syarat suku cadang AM".

Mengawasi kualitas

Memastikan kualitas material dan kontrol proses sangat penting untuk memproduksi komponen logam berkualitas tinggi secara konsisten dengan pencetakan 3D.

Bagaimanapun rumitnya hal ini pada awalnya, produsen dapat mengambil hati, karena ada solusi untuk mendukung proses jaminan kualitas, didukung oleh pengembangan standar industri yang berkelanjutan.

Mengambil tantangan ini dan menerapkan solusi yang tepat secara strategis untuk perusahaan Anda akan sangat membantu Anda menangkap manfaat pencetakan 3D untuk aplikasi yang menuntut dan bernilai tinggi.

Sigma Labs adalah salah satu perusahaan yang menawarkan solusi untuk jaminan kualitas AM dalam proses. Sistem jaminan kualitas PrintRite3D untuk pembuatan aditif menggabungkan multi-sensor dan perangkat keras PrintRite3D SENSORPAK dengan modul perangkat lunak PrintRite3D INSPECT.

Sigma Labs adalah salah satu perusahaan yang menawarkan solusi untuk jaminan kualitas AM dalam proses. Sistem jaminan kualitas PrintRite3D untuk pembuatan aditif menggabungkan multi-sensor dan perangkat keras PrintRite3D SENSORPAK dengan modul perangkat lunak PrintRite3D INSPECT.