10 Tantangan Terbesar dalam Menskalakan Manufaktur Aditif untuk Produksi pada tahun 2020 [Pengumpulan Pakar]

[Diperbarui pada tahun 2020]

Fleksibilitas desain, efisiensi material, dan produksi volume rendah yang layak hanyalah beberapa alasan mengapa perusahaan semakin beralih ke manufaktur aditif (AM). Tetapi untuk memaksimalkan AM dalam produksi, masih ada beberapa masalah yang harus ditangani.

Di bawah ini, kita melihat beberapa tantangan paling mendesak yang harus diatasi oleh teknologi untuk mempercepat penerapannya:

Tantangan teknologi

1. Kecepatan produksi lambat

Tidak ada yang akan membantah bahwa kecepatan itu penting, terutama jika tujuannya adalah produksi skala besar. Namun, banyak printer 3D industri saat ini masih tertinggal dari peralatan mekanis tradisional dalam hal kecepatan dan efisiensi.

Hal ini terutama menjadi kendala untuk diadopsi di industri yang didorong oleh produksi massal, seperti otomotif dan barang konsumsi. Dalam industri ini, produk perlu diproduksi dan dikirim dalam jangka waktu sesingkat mungkin, untuk menjaga efisiensi produksi.

“Bagian terakhir adalah throughput atau kecepatan mesin. Volume produksi [Otomotif] sangat berbeda dari volume kedirgantaraan atau medis. Jadi kita harus melihat sistem yang mampu memproduksi suku cadang dalam hitungan menit atau detik dibandingkan dengan hari dan jam. Apa pun yang dapat kami lakukan untuk mendorong teknologi ke kecepatan build yang lebih cepat pasti akan membantu kami juga.”

Harold Sears, Pemimpin Teknis Teknologi Manufaktur Aditif di Ford

AM berkecepatan tinggi telah menjadi bidang pengembangan dan investasi yang kuat dalam beberapa tahun terakhir.

Sebagian besar produsen printer 3D, menargetkan aplikasi produksi, mencari cara untuk membuat pencetakan 3D lebih cepat. Beberapa telah mengembangkan sistem modular yang dapat membantu meningkatkan throughput, sementara yang lain bekerja untuk lebih meningkatkan teknologi di balik mesin yang ada.

Misalnya, produsen perangkat keras Jerman, EOS, sedang mengembangkan teknologi Laser Pro Fusion, dengan tujuan untuk meningkatkan throughput dalam teknologi Selective Laser Sintering (SLS). Sementara sistem SLS saat ini menggunakan satu atau dua laser CO2 untuk menggabungkan bubuk polimer, printer 3D baru akan dilengkapi dengan hingga 1 juta laser dioda, yang dapat mempercepat waktu pencetakan secara signifikan.

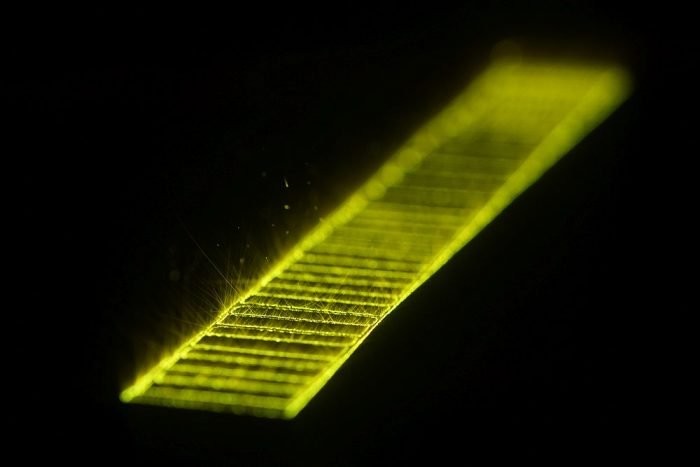

Ada juga ada beberapa perkembangan penting di sisi pencetakan 3D logam. Teknologi Multilevel Concurrent Printing (MCP™) dari Australian Aurora Labs adalah salah satu contohnya. Dengan proses fusi serbuk bedak ini, Aurora Labs ingin memungkinkan pencetakan 3D logam dengan kecepatan yang jauh lebih cepat.

Tidak seperti teknologi bedak tabur tradisional, yang mencetak satu lapis pada satu waktu, MCP mencetak beberapa lapis secara bersamaan dalam satu lintasan. Di Formnext 2018, perusahaan melaporkan bahwa mereka dapat mencetak sekitar 30 lapisan sekaligus, dengan tujuan untuk meningkatkannya menjadi 100 lapisan selama 12 bulan ke depan.

Baru-baru ini perusahaan melaporkan bahwa printer 3D PMP1 miliknya dapat mencapai kecepatan cetak 350 kg/hari. Aurora Labs mengatakan hasil ini menunjukkan peningkatan kecepatan 2000 persen dibandingkan dengan kecepatan yang dilaporkan tahun lalu.

Meningkatkan kecepatan produksi bukanlah hal yang mudah dan membutuhkan inovasi teknologi yang substansial. Pada 2019, teknologi EOS dan Aurora Labs masih dalam tahap pengembangan, yang berarti, perlu waktu untuk membuktikan klaim kecepatan produksi mereka.

Dengan demikian, kami yakin bahwa pencetakan 3D pada akhirnya akan sampai di sana, seiring kemajuan yang terus berlanjut.

2. Pengembangan material dan inkonsistensi dalam properti material

“Industri manufaktur aditif pasti membutuhkan solusi untuk lebih banyak material. Pencetakan 3D secara teoritis mampu menghasilkan bagian dengan kompleksitas dan fungsionalitas tinggi, baik itu mekanis, biologis, elektrik. Tetapi mewujudkannya bermuara pada memiliki pilihan material yang cukup. ”

Simon Fried, salah satu pendiri Nano Dimension

Ketersediaan bahan yang sesuai menjadi tantangan lain bagi industri percetakan 3D. Jika dibandingkan dengan proses manufaktur tradisional, yang telah mengalami pengembangan material selama beberapa dekade, pengembangan material pencetakan 3D sendiri baru saja dimulai.

Pada tahun-tahun awal pencetakan 3D, ketika fokus industri adalah pada pembuatan prototipe, lebih sedikit penekanan diberikan pada sifat material. Namun, dengan teknologi yang berubah menjadi solusi produksi, proses pengembangan material menjadi sangat cepat.

Tren yang sangat menarik adalah kemajuan dalam material komposit dan polimer pencetakan 3D berperforma tinggi. Perusahaan kimia besar seperti Arkema, BASF dan DuPont sedang mengembangkan polimer yang diperkuat karbon, yang menawarkan kekuatan yang terkadang sebanding dengan logam.

Produsen teknologi pencetakan 3D komposit, Markforged, juga memajukan bidang ini dan telah mengembangkan beberapa bahan baru. Yang paling baru diperkenalkan adalah Onyx FR, bahan komposit tahan api pertama.

Di sisi logam, pengembangan material membutuhkan waktu lebih lama, terkadang beberapa tahun, tetapi kemajuan juga terus berlanjut.

Sementara ketersediaan bahan meningkat, masih banyak inkonsistensi dalam sifat bahan cetak 3D. Saat ini, industri tidak memiliki database material yang solid dengan parameter pencetakan yang telah terbukti dan spesifikasi yang ditentukan. Akibatnya, menjadi sulit untuk mencapai proses pencetakan 3D yang konsisten dan berulang.

Ini berarti bahwa sebagian besar produsen akan tetap enggan menggunakan teknologi, sampai mereka dapat memastikan bahwa sifat material memenuhi norma dan standar industri yang telah ditetapkan dan diterima.

Satu-satunya jalan ke depan adalah pengembangan database material AM dengan informasi tentang sifat mekanik dan termal serta spesifikasi untuk pencetakan yang sukses.

Industri pencetakan 3D bekerja untuk mencapai tujuan ini. Organisasi pengembang standar, seperti ISO dan ASTM, telah mengeluarkan beberapa spesifikasi bubuk logam seperti nikel, titanium, dan baja tahan karat.

Pada saat yang sama, badan lain membangun database bahan dan memproses informasi untuk AM. Sebagai contoh, America Makes bekerja sama dengan Stratasys dan National Institute for Aviation Research (NIAR) merilis database properti material untuk ULTEM™ 9085 Tipe I yang digunakan dalam Fused Deposition Modeling (FDM) awal tahun ini.

Pembentukan database semacam itu akan membantu penggunaan material polimer bersertifikat untuk komponen interior pesawat.

Pada akhirnya, pengembangan seperti ini akan menjadi kunci untuk memastikan bahwa Bahan AM dapat memenuhi harapan produsen untuk kinerja dan keandalan.

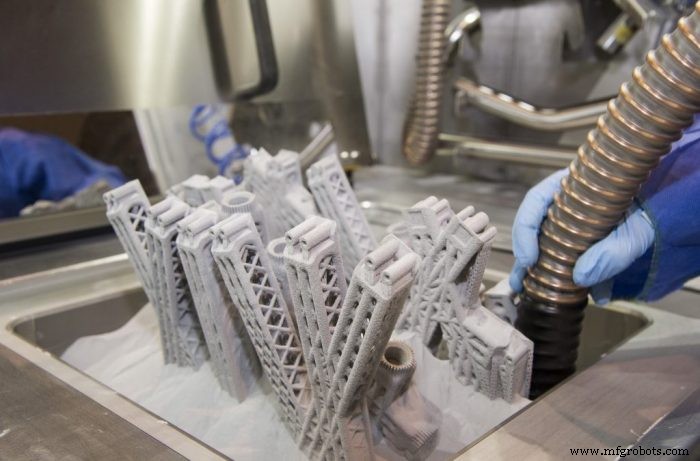

3. Pasca-pemrosesan manual

Realitas pencetakan 3D adalah bahwa hampir semua bagian yang keluar dari printer 3D akan memerlukan beberapa jenis pasca-pemrosesan untuk meningkatkan sifat mekanik, akurasi, dan estetika suatu bagian.

Ini bukan masalah besar saat menggunakan pencetakan 3D untuk pembuatan prototipe. Namun, seiring transisi teknologi ke proses manufaktur bagian akhir, penskalaan dan otomatisasi, pasca-pemrosesan, telah menjadi salah satu hambatan utama untuk membangun lini produksi AM.

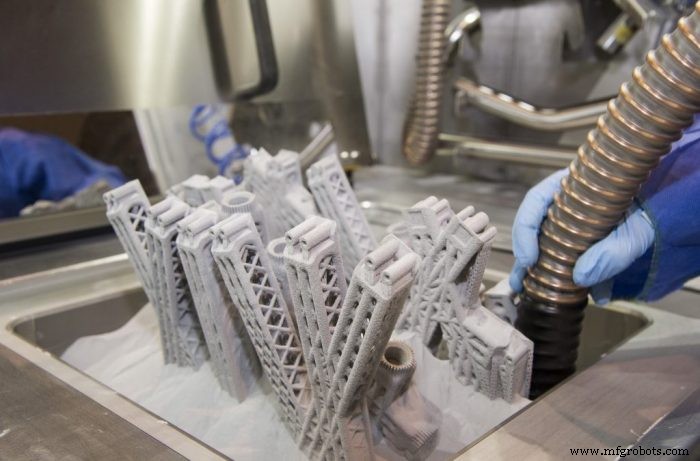

“Dengan AM logam, banyak langkah yang terlibat untuk memastikan kualitas. Ini termasuk menghilangkan bubuk dengan benar dan melalui siklus pemanasan penghilang tegangan sehingga bagian-bagian tidak melengkung dan terdistorsi dari tegangan sisa panas yang terbentuk di bagian-bagian saat dilepaskan dari pelat pembuatan.

Seringkali dibutuhkan banyak waktu untuk memotong dan menggiling struktur pendukung. Langkah lainnya termasuk pemesinan CNC dan pekerjaan finishing lainnya, serta pengepresan isostatik panas, yang membantu memastikan bahwa bagian tersebut tidak mengandung porositas apa pun.”

Terry Wohlers, Pendiri dan Presiden Asosiasi Wohlers

Mayoritas operasi pasca-pemrosesan yang dijelaskan Terry Wohlers di atas masih merupakan proses yang sangat manual, membutuhkan operator yang terampil untuk melakukan tugas-tugas utama.

Mungkin hemat biaya menggunakan tenaga manusia untuk menyelesaikan prototipe atau bahkan beberapa lusin bagian. Namun, ketika memproduksi ratusan atau bahkan ribuan komponen cetak 3D, kebutuhan akan otomatisasi pasca-pemrosesan menjadi sangat mendesak.

“Solusi otomatis akan menghilangkan salah satu masalah terbesar saat ini, yang memungkinkan peningkatan throughput dengan output yang konsisten dari fungsi pasca-pencetakan.”

Jeff Mize, CEO Teknologi PostProcess

Saat ini, hanya ada beberapa solusi khusus AM yang membantu mengotomatiskan operasi pasca-pemrosesan, seperti mesin pembersih DyeMansion, solusi penghalusan permukaan AMT, dan sistem penghapusan dan penyelesaian permukaan yang didukung PostProcess Technologies. Memang, sistem ini dirancang terutama untuk komponen cetak 3D polimer.

Dalam hal pencetakan 3D logam, teknologi pasca-pemrosesan, yang digunakan untuk suku cadang yang diproduksi secara tradisional, saat ini sedang diadaptasi untuk komponen cetak 3D.

Untuk lebih mengotomatisasi teknologi ini, perusahaan sekarang juga mulai menerapkan solusi robotik untuk menghilangkan operasi seperti peralihan material dan penanganan suku cadang. Misalnya, produsen printer 3D, Digital Metal, meluncurkan konsep produksi yang sepenuhnya otomatis tahun lalu.

Menurut konsep ini, robot akan menangani sebagian besar langkah proses, seperti memberi makan printer dengan kotak build dan kemudian mengeluarkannya untuk pasca-pemrosesan. Tujuannya adalah untuk menghilangkan semua pekerjaan manual untuk memfasilitasi produksi volume tinggi yang berkelanjutan.

Sementara perkembangan tersebut menggembirakan, laju inovasi di bidang ini lamban. Namun, jumlah solusi pasca-pemrosesan yang canggih pasti akan meningkat untuk menyamai volume produksi AM yang terus tumbuh.

Tantangan perangkat lunak

4. Kemampuan terbatas dalam persiapan dan desain data

“Desain dan persiapan data masih menjadi hambatan dalam industri ini sementara penekanannya diberikan pada sistem perangkat keras dengan produktivitas yang lebih tinggi, dengan solusi perangkat lunak yang cerdas dikecualikan dari persamaan ini.”

Yves Hagedorn, Managing Director di Aconity3D

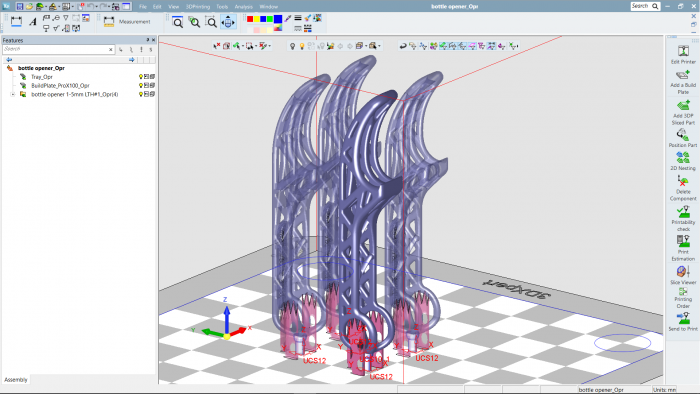

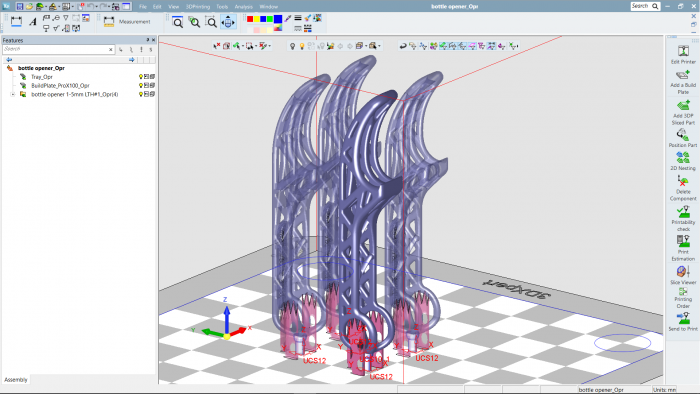

Meskipun tampaknya pencetakan 3D semudah menekan tombol, hal itu tidak terjadi. Untuk satu hal, pencetakan 3D industri memerlukan persiapan desain yang signifikan untuk mendapatkan model yang siap dicetak.

Proses desain menjadi rumit karena untuk waktu yang lama, perangkat lunak Computer-Aided Design (CAD) dan Computer-Aided Engineering sebagian besar tidak dioptimalkan untuk kebutuhan pencetakan 3D.

Misalnya, mungkin sulit untuk menggunakan perangkat lunak CAD tradisional untuk merancang komponen yang dibuat dengan bahan bergradasi, membuat struktur kisi atau model porositas.

Selanjutnya, alur kerja desain AM melibatkan beberapa langkah, yang sering kali terhambat oleh kebutuhan untuk menggunakan solusi perangkat lunak terpisah.

“Kami mendengar dari banyak pelanggan kami bahwa mereka bekerja dengan alur kerja yang sangat terputus-putus. Mereka melakukan proses desain dalam alat CAD, lalu menerjemahkannya ke file STL dan mengimpornya ke prosesor build, seperti Netfabb. Dari sana, itu dikirim ke mesin dan mesin mengumpulkan data tentang itu. Jadi Anda berakhir dengan silo data yang tidak terhubung dengan baik.”

Robert Yancey, Direktur Strategi dan Pengembangan Bisnis Industri Manufaktur dan Produksi di Autodesk

Misalnya, dalam skenario tipikal, seorang desainer akan membuat model solid dalam sistem CAD mereka dan kemudian mengubahnya menjadi model triangulasi untuk melakukan pemeriksaan kemampuan cetak, mengoptimalkan struktur untuk mengurangi bobot, menambahkan penyangga dan menjalankan analisis simulasi. Semua langkah ini akan memerlukan program yang berbeda, lingkungan perangkat lunak yang berbeda, dan berbagai format file.

Kemudian, bayangkan Anda menjalankan simulasi dan hasilnya menunjukkan kegagalan pembangunan, yang mengharuskan Anda untuk mengubah orientasi bagian atau struktur pendukung untuk mencegahnya. Akibatnya, Anda harus kembali melalui semua langkah dan program untuk mengubah beberapa parameter dan membuat model dapat dicetak.

Kebutuhan untuk mentransfer data desain AM melalui beberapa solusi perangkat lunak menghasilkan proses desain yang memakan waktu dan rawan kesalahan.

Industri berusaha meringankan beban persiapan model 3D dengan berbagai cara. Misalnya, perusahaan perangkat lunak, seperti PTC, Autodesk, dan Dassault Systèmes, menggabungkan fungsionalitas cetak 3D tertentu ke dalam program CAD mereka.

Misalnya, PTC menawarkan perangkat lunak Creo 6.0 untuk memungkinkan desain dan persiapan cetak dalam satu lingkungan. Pada akhir 2018, PTC mengakuisisi perusahaan perangkat lunak desain generatif, Frustum. Perusahaan sekarang bekerja untuk menambahkan teknologi desain generatif, yang sering dikombinasikan dengan pencetakan 3D, ke platform CAD-nya.

Pada saat yang sama, produsen printer 3D mengembangkan solusi perangkat lunak mereka sendiri untuk merampingkan persiapan model 3D. GrabCAD Stratasys dan 3DXpert Sistem 3D hanyalah dua contoh perangkat lunak yang dikembangkan untuk menghilangkan atau meminimalkan kebutuhan akan banyak transfer dan konversi data.

Meskipun kemajuan besar sedang dibuat di depan desain AM dan persiapan cetak, masih ada ruang untuk pengembangan. Memberikan desainer kemampuan untuk memodifikasi model 3D dalam lingkungan CAD dan dengan cepat mengulanginya tanpa konversi data yang rumit, akan menjadi kunci untuk membuat tantangan persiapan desain menjadi sesuatu dari masa lalu.

Tantangan jaminan kualitas

5. Variasi bagian-ke-bagian

“Hal besar lainnya yang perlu diperhatikan industri agar lebih diterima secara luas adalah variasi part-to-part […] Alasannya karena konsistensi materi yang keluar dari sistem belum tentu apa Anda ingin menjadi. Anda harus mendesain untuk bagian terlemah yang mungkin Anda dapatkan, yang berarti Anda tidak sepenuhnya memanfaatkan beberapa kemampuan AM.”

Zachary Murphree, Wakil Presiden Kemitraan Teknologi di VELO3D

Permesinan CNC tradisional, cetakan injeksi atau pengecoran adalah proses manufaktur yang dipahami dengan baik. Pencetakan 3D, di sisi lain, menawarkan pendekatan baru untuk membuat suku cadang. Selain peluang baru, teknologi ini juga memiliki kelemahan baru yang tidak terlihat pada manufaktur tradisional, yang dapat menyebabkan variasi kualitas suku cadang dari pembuatan ke pembuatan.

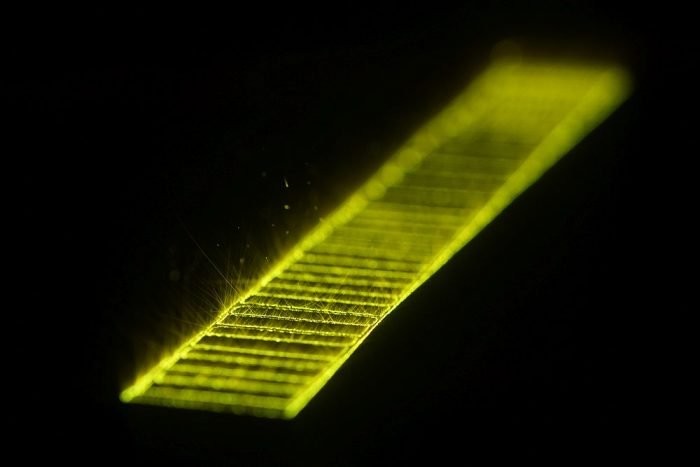

Hal ini terutama terjadi pada pencetakan 3D logam. Misalnya, beberapa kekurangan yang unik untuk AM logam dapat mencakup bubuk yang terperangkap di dalam bagian, retakan mikro, dan kurangnya fusi.

Salah satu sumber utama variasi kualitas bagian adalah bahan kimia. Aplikasi yang sangat penting untuk keselamatan, seperti suku cadang pesawat atau peralatan medis, memerlukan bahan yang memiliki morfologi yang tepat (ukuran dan bentuk partikel) dan 100% bebas dari kontaminasi.

Kotoran, yang disebabkan oleh penyimpanan atau penanganan yang tidak tepat, atau kualitas bahan baku yang diragukan, dapat mengubah sifat bagian akhir, yang pada gilirannya dapat menyebabkan kegagalan pencetakan.

Memastikan kualitas bahan memerlukan metode dan alat uji standar, yang sebagian besar kurang dimiliki oleh industri. Untuk mengatasi masalah ini, pengguna AM bermitra dengan laboratorium pengujian tepercaya atau, jika mereka memiliki sumber daya yang cukup, mengembangkan keahlian yang diperlukan secara internal.

Tantangan lain yang berdampak pada variabilitas bagian terletak pada kurangnya kontrol proses lanjutan pada printer 3D. Untuk meminimalkan variasi bagian, printer 3D perlu beralih dari sistem kontrol loop terbuka ke loop tertutup.

Yang terakhir mengacu pada kemampuan sistem pencetakan 3D untuk menemukan penyimpangan selama proses pencetakan dan secara otomatis menyesuaikan sistem untuk mengimbanginya. Hal ini dicapai dengan menyematkan sensor dan kamera di dalam printer 3D, yang memungkinkan pengguna untuk memantau pembuatan secara real-time.

Mempertahankan kontrol atas proses pembangunan, melalui sistem kontrol loop tertutup, memungkinkan produsen untuk mencapai geometri yang konsisten, permukaan akhir dan sifat material yang mendukung kualitas.

“Saya pikir itulah Cawan Suci untuk AM karena dengan kontrol dalam proses Anda dapat segera bereaksi terhadap kekurangan dalam proses Anda.”

Yves Hagedorn, Managing Director di Aconity3D

Namun, kontrol kualitas dalam proses, yang diaktifkan oleh sistem loop tertutup, masih relatif baru untuk teknologi AM dan menghadirkan hambatan bagi produsen untuk menerapkannya. Pada 2019, hanya sebagian kecil printer 3D yang tersedia di pasaran yang dilengkapi dengan unit kontrol loop tertutup.

Konon, kontrol dalam proses akan menjadi kebutuhan mutlak, karena pencetakan 3D sedang bergerak ke lantai produksi. Ini pada akhirnya berarti bahwa jumlah sistem yang lebih cerdas akan meningkat dalam waktu dekat.

6. Kurangnya standar seluruh industri

“Akan sangat bermanfaat bagi semua pemangku kepentingan dan konstituen jika industri memiliki standar yang lebih baik secara keseluruhan, standar yang dipahami dan diterima secara universal. Dengan standar, perusahaan dapat membandingkan apel dengan apel dan membuat keputusan cerdas yang dapat diterapkan dalam ekosistem pemasok, produsen, dan pengguna yang komprehensif.”

Avi Reichental, Pendiri XponentialWorks

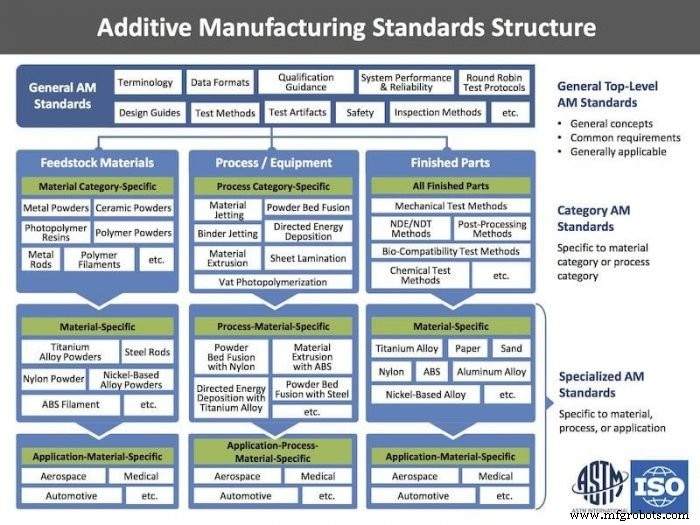

Dalam manufaktur, standar sangat penting, karena mereka menguraikan parameter yang harus dipenuhi untuk menghasilkan produk yang berkualitas. Bahan baku, mesin, operator peralatan dan insinyur, pemasok dan proses manufaktur itu sendiri, semua membutuhkan standar dan mekanisme untuk kualifikasi/sertifikasi terhadap standar tersebut untuk membuat suku cadang dengan kualitas yang dibutuhkan.

Meskipun pencetakan 3D memiliki telah ada selama lebih dari 30 tahun, dunia manufaktur mulai mengenalinya sebagai metode produksi baru-baru ini. Untuk alasan ini, industri baru saja mulai mengembangkan standar yang relevan dengan produksi dan di seluruh industri.

“Sangat bagus jika Anda dapat membuat bagian itu, tetapi jika Anda tidak dapat membuktikan bahwa itu adalah bagian yang baik, itu tidak ada gunanya bagi siapa pun. Standar adalah apa yang membuat kami melewati garis itu untuk dapat memproduksi dan menjual suku cadang dan dapat menggunakannya dalam produksi.”

Matthew Donovan, Insinyur Utama untuk Manufaktur Aditif di Oerlikon

Kurangnya standar pencetakan 3D tetap menjadi salah satu hambatan utama yang memperlambat adopsi yang lebih luas.

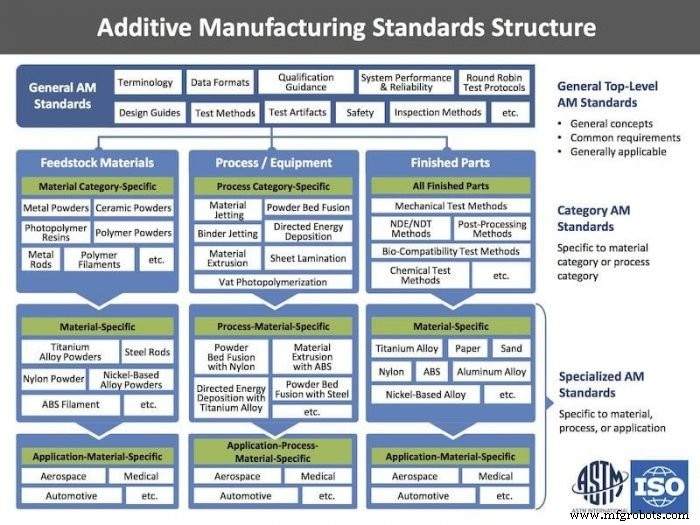

Namun, ada banyak perkembangan yang menjanjikan di bidang ini. Beberapa organisasi pengembangan standar terbesar, seperti ISO dan ASTM International, telah membentuk komite yang didedikasikan untuk pengembangan standar AM. Pada tahun 2018, kedua organisasi menyetujui 28 standar, dengan lebih banyak lagi yang akan dikeluarkan dalam beberapa tahun ke depan.

Pengembangan standar juga sangat didukung oleh kerjasama dan kemitraan industri. Salah satu contohnya adalah kerjasama antara Oerlikon dan Boeing. Menargetkan penggunaan AM di kedirgantaraan dan pertahanan, kemitraan ini berfokus pada standarisasi bahan dan proses untuk pencetakan 3D logam berbasis bubuk komponen titanium struktural.

Mungkin kolaborasi paling kuat melibatkan peluncuran Pusat Manufaktur Aditif dari Excellence (AM CoE) tahun lalu. Fasilitas baru, yang didirikan oleh ASTM International bekerja sama dengan Auburn University, NASA, EWI dan Pusat Teknologi Manufaktur (MTC) yang berbasis di Inggris, difokuskan untuk menjembatani R&D dan standardisasi untuk mengisi kesenjangan industri utama.

Pada bulan September, ASTM International mengumumkan pendanaan putaran kedua dengan tujuan untuk mendukung proyek standardisasi AM CoE. Masing-masing dari sembilan proyek berkontribusi terhadap kesenjangan standar yang berbeda dalam desain, bahan baku, proses, pasca-pemrosesan, pengujian dan kualifikasi.

Sementara pengembangan standar adalah proses yang memakan waktu, kemajuan terbaru menunjukkan bahwa hal itu akan akhirnya memberikan hasil, memungkinkan produsen untuk mengembangkan dan mengimplementasikan aplikasi AM lebih cepat dan lebih mudah.

Tantangan tenaga kerja

7. Kurangnya pemahaman dan keahlian dalam AM

“Elemen tenaga kerja sangat penting saat ini. Tidak ada cukup insinyur, manajer, eksekutif yang benar-benar memahami teknologi dengan cukup baik untuk bekerja dan mengembangkan strategi untuk mendapatkan apa yang mereka butuhkan darinya.”

John Barnes, Pendiri The Barnes Group Advisors

Kurangnya pemahaman yang menyeluruh tentang kemampuan teknologi pencetakan 3D dapat menciptakan banyak hambatan untuk masuk. Saat ini, masih ada kesenjangan pengetahuan tentang apa itu teknologi 3D printing, apa kemampuannya dan bagaimana penggunaannya. Akibatnya, bisnis, yang dapat mengambil manfaat dari teknologi, tidak mau mengadopsinya, karena mereka berjuang untuk mengembangkan kasus bisnis atau kasus penggunaan untuk pencetakan 3D.

“Perusahaan melihat peluang untuk manufaktur aditif tetapi sering kali tidak memiliki cukup keahlian dengan teknologi untuk benar-benar memahami cara cepat beralih ke produksi.”

Robert Yancey, Direktur Strategi dan Pengembangan Bisnis Industri Manufaktur dan Produksi di Autodesk

“Sebagian besar pelanggan kami masih belum benar-benar memahami teknologi dengan baik, dan tidak tahu cara menggunakan atau kapan menggunakannya. Seringkali mereka berpikir bahwa Anda dapat melakukan apa saja dengan printer 3D dan pencetakan 3D dapat menggantikan teknologi lain, padahal itu tidak benar.”

Alessio Lorusso, CEO Roboze

Memahami perbedaan antara teknologi tradisional dan aditif merupakan tantangan lain. Pencetakan 3D memiliki desain dan aturan pembuatannya sendiri, yang menentukan kelayakan produksi suku cadang dengan teknologi ini.

Ini berarti bahwa teknologi ini dapat berlawanan dengan intuisi bagi para insinyur yang telah dilatih untuk merancang manufaktur tradisional dan akan membutuhkan kurva belajar yang curam untuk menguasainya.

“Anda memiliki pola pikir untuk melihat teknik manufaktur tradisional, dan kami dididik dengan teknik manufaktur tradisional. Orang sering kali memulai dengan suku cadang yang dibuat dengan cara tradisional dan ingin memasang aditif secara paksa pada bagian tersebut, tetapi itu tidak selalu cocok.”

Wiener Mondesir, Co-Founder dan Chief Technology Officer Arevo

Untungnya, banyak perusahaan sekarang berfokus untuk menjembatani kesenjangan pengetahuan ini. Beberapa meluncurkan kursus online dan di tempat untuk membantu para insinyur mengembangkan keahlian pencetakan 3D, sementara yang lain mendirikan pusat keunggulan untuk memperdalam keahlian mereka di AM.

Beralih ke konsultan AM adalah cara lain yang bagus untuk mendorong transfer pengetahuan, selain menghadiri konferensi AM.

Pada akhirnya, hanya dengan mempelajari kemampuan dan keterbatasan pencetakan 3D, perusahaan dapat menggunakan pengetahuan ini untuk mengembangkan aplikasi teknologi yang berhasil.

“Ada pertanyaan untuk memikirkan teknologi mana yang paling sesuai dengan aplikasi mana. Penting untuk memperjelas masalah yang Anda coba pecahkan dan memilih alat yang tepat untuk menyelesaikan masalah itu.”

Duncan McCallum, CEO Digital Alloys

Tantangan keuangan

8. Melakukan investasi awal

Mengadopsi AM memang membutuhkan waktu dan usaha. Namun, hambatan terbesar untuk adopsi mungkin terletak pada investasi besar yang diperlukan untuk menempatkan AM di lantai produksi.

Investasi di AM tidak hanya membeli peralatan. Ini lebih tentang berinvestasi di ekosistem AM, yang mencakup perangkat lunak, materi, pelatihan karyawan, peralatan pasca-pemrosesan, sertifikasi, dan akhirnya membangun fasilitas untuk mengakomodasi semua ini.

Modal dan sumber daya yang dibutuhkan untuk menyatukan teka-teki ini, terkadang sangat besar sehingga sebuah organisasi tidak mau atau bahkan tidak mampu berinvestasi di AM.

“Biaya peralatan perlu diturunkan untuk membuka kunci teknologi untuk pasar yang lebih luas.”

Armin Wiedenegger, Strategi &Pengembangan Bisnis untuk Manufaktur Aditif di voestalpine High Performance Metals GmbH

Namun, ada perusahaan yang membuat perangkat keras lebih mudah diakses. Di sisi polimer, sejumlah produsen printer 3D sedang mengembangkan printer 3D desktop industri, yang mudah diatur dan digunakan. Sistem seperti itu biasanya jauh lebih murah daripada printer 3D kelas atas, yang dapat dengan mudah mencapai ratusan ribu dolar.

Misalnya, perusahaan manufaktur otomotif yang berbasis di Inggris, Dunlop Systems and Components, telah mengintegrasikan printer 3D komposit Markforged, dengan harga sekitar $15.000.

Dalam waktu kurang dari sembilan bulan setelah menginstal printer 3D, perusahaan menemukan banyak kegunaan untuk teknologi, yang dapat menghemat hingga £40.000 per tahun. Perusahaan juga mengatakan bahwa pengembaliannya dalam waktu enam bulan, yang cukup mengesankan.

Ada perkembangan serupa di sisi logam, dengan perusahaan seperti Desktop Metal, Markforged dan Xact Metal, menawarkan sistem AM logam tingkat pemula. Printer 3D logam jenis ini berukuran ringkas dan berharga hingga $ 150.000, yang merupakan sebagian kecil dari biaya dibandingkan dengan printer 3D logam yang lebih besar.

Meskipun investasi dalam teknologi AM mungkin menakutkan, sering kali dapat dibenarkan ketika mempertimbangkan dampak keseluruhan dari teknologi pada intinya. Itulah mengapa penting untuk mengembangkan kasus bisnis sebelum terjun. Dalam kasus Dunlop, misalnya, perusahaan memulai dengan mengidentifikasi beberapa kemenangan cepat yang dapat mengurangi biaya dan menghasilkan keuntungan finansial yang jelas dalam jangka pendek.

Ketika berhasil, kemenangan cepat akan menarik perhatian dan menciptakan momentum, yang pada akhirnya menghasilkan sumber daya yang dapat diinvestasikan dalam proyek jangka panjang yang lebih ambisius.

Alur kerja dan tantangan integrasi

9. Ekosistem AM terputus-putus

“Seluruh ekosistem AM terfragmentasi:ada banyak solusi kecil dan perusahaan yang harus Anda kerjakan bersama untuk menciptakan alur kerja dan solusi ujung ke ujung.”

Dave Conover, Kepala Teknologi Manufaktur Aditif di Ansys

Agar proses AM berskala di tingkat industri, rantai nilai AM, yang dimulai dari konsepsi hingga produksi dan pasca-pemrosesan produk, perlu lebih dikonsolidasikan.

Saat ini, pasar dipenuhi dengan banyak solusi berbeda, yang idealnya dapat diintegrasikan untuk menciptakan penawaran yang komprehensif, sehingga menyederhanakan adopsi teknologi.

Akibatnya, perusahaan yang ingin mengadopsi AM dihadapkan pada kebutuhan untuk membeli solusi yang berbeda dan kemudian mencoba membuatnya bekerja sama. Kurangnya integrasi dalam rantai nilai AM ini menciptakan banyak inefisiensi dalam alur kerja.

Beberapa perusahaan mengatasi tantangan ini melalui kolaborasi. Banyak produsen perangkat keras AM bekerja sama dengan penyedia perangkat lunak untuk meningkatkan pengalaman pengguna.

Salah satu contohnya termasuk kemitraan antara pengembang printer 3D desktop industri, RIZE, dan perusahaan perangkat lunak, Dassault Systèmes. Dengan kemitraan ini, SOLIDWORKS dan RIZE Dassault akan bekerja sama untuk memungkinkan integrasi tanpa batas antara perangkat lunak desain SOLIDWORKS dan printer RIZE.

Perusahaan lain mengkonsolidasikan ekosistem AM dengan memperluas peran mereka di sepanjang rantai nilai. Misalnya, Henkel, produsen bahan kimia dan spesialis formulasi, telah mengembangkan berbagai penawaran di sepanjang rantai nilai.

Ini termasuk memproduksi formulasi bahan yang dibuat khusus, menjual printer dengan merek Loctite dan menjual kembali peralatan pencetakan yang diproduksi oleh HP dan Carbon. Henkel juga menawarkan layanan untuk pencetakan dan pasca-pemrosesan suku cadang.

“Menciptakan ekosistem dan berkolaborasi dapat menjadi pengganda kekuatan yang signifikan untuk mempercepat adopsi [pencetakan 3D] lebih jauh lagi.”

Avi Reichental, Pendiri XponentialWorks

Pada akhirnya, mengoptimalkan interkoneksi di antara semua elemen dalam rantai nilai AM akan menjadi kunci untuk menciptakan industri yang lebih kuat.

10. Kurangnya infrastruktur digital

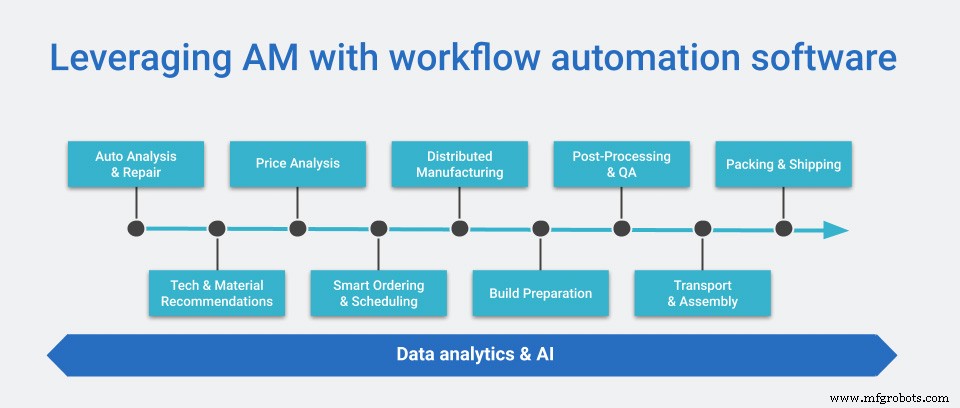

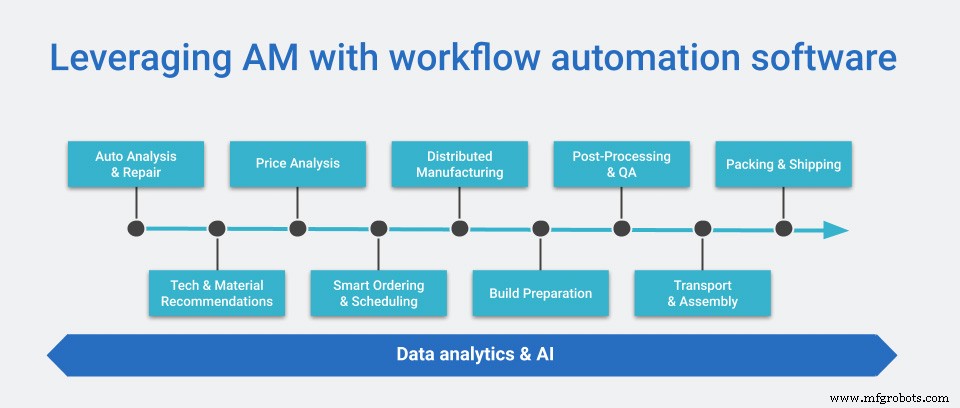

Untuk dapat menggunakan pencetakan 3D dalam produksi, perusahaan memerlukan infrastruktur digital yang tepat untuk mengelola operasi pencetakan 3D mereka secara efisien.

Banyak perusahaan membangun infrastruktur semacam itu dengan menggunakan solusi TI yang tersedia. Dalam banyak kasus, solusi ini telah dikembangkan dengan mempertimbangkan persyaratan manufaktur tradisional dan seringkali tidak dioptimalkan untuk alur kerja pencetakan 3D.

Untuk mengatasi masalah ini, industri telah mengembangkan perangkat lunak manajemen alur kerja khusus untuk pencetakan 3D. Perangkat lunak tersebut membantu mengelola seluruh alur kerja, mulai dari manajemen permintaan, analisis kemampuan cetak, dan analisis mesin hingga penjadwalan produksi, manajemen pascapemrosesan, dan komunikasi dengan pemasok.

Akibatnya, perusahaan dapat memiliki sistem perencanaan dan pemantauan produksi terpusat, yang memungkinkannya melacak suku cadang dan melihat proyek, memungkinkan ketertelusuran yang lebih besar.

Perangkat lunak manajemen alur kerja dengan cepat menjadi salah satu solusi utama yang diperlukan untuk menciptakan infrastruktur digital untuk produksi AM. Itu membuat proses bisnis sehari-hari lebih efisien, dengan mengoordinasikan tugas antar orang. Terakhir, ini membantu menyinkronkan data antar sistem, membuat integrasi AM ke dalam lingkungan manufaktur digital menjadi lebih sederhana.

Industri yang berkembang

Sebagai teknologi muda, pencetakan 3D memiliki banyak tantangan, tetapi hal baiknya adalah industri ini ingin mengatasinya. Selama dekade terakhir, industri telah membuat lompatan kuantum ke depan dengan mengembangkan sistem yang lebih baik dan lebih cepat, menciptakan lebih banyak bahan dan solusi otomatisasi dan memperluas daftar standar yang disetujui.

Furthermore, we’ve seen a lot of effort made to bridge the knowledge gaps and foster a new generation of AM professionals. Finally, the industry itself is becoming more consolidated, as companies are looking to partner, in a bid to create comprehensive solutions.

All these activities are indicative of a thriving industry, which will continue to grow and evolve in the years to come.

Take a look at our previous Expert Roundup discussing the future of industrial 3D printing .