Sorotan Aplikasi:5 Komponen Elektronik yang Dapat Memanfaatkan Pencetakan 3D

Pencetakan 3D Elektronik dengan cepat menjadi salah satu teknologi utama yang memajukan manufaktur elektronik. Saat ini, sebagian besar digunakan untuk mempercepat pengembangan produk melalui prototipe cepat. Namun, semakin kita melihat teknologi bergeser ke produksi komponen elektronik fungsional.

Pada tahun 2029, total pasar elektronik cetak 3D diperkirakan mencapai lebih dari $2 miliar. Dalam artikel hari ini, kami menjelajahi tren dan beberapa aplikasi yang mendorong pertumbuhan ini.

Lihat aplikasi lain yang tercakup dalam seri ini:

Pencetakan 3D untuk Penukar Panas

Pencetakan 3D untuk Bearing

Pencetakan 3D untuk Pembuatan Sepeda

Pencetakan 3D untuk Kedokteran Gigi Digital &Pembuatan Aligner Bening

Pencetakan 3D untuk Implan Medis

Roket Cetak 3D dan Masa Depan Manufaktur Pesawat Luar Angkasa

Pencetakan 3D untuk Pembuatan Alas Kaki

Pencetakan 3D di Industri Kereta Api

Kacamata Cetak 3D

Pencetakan 3D untuk Produksi Bagian Akhir

Pencetakan 3D untuk Bracket

Pencetakan 3D untuk Suku Cadang Turbin

Bagaimana Pencetakan 3D Memungkinkan Komponen Hidraulik Berperforma Lebih Baik

Bagaimana Pencetakan 3D Mendukung Inovasi di Industri Tenaga Nuklir

Pencetakan 3D untuk Pembuatan Alas Kaki

Apa yang mendorong adopsi pencetakan 3D dalam industri elektronik?

Siklus hidup produk elektronik menurun, mendesak produsen elektronik untuk menemukan cara untuk mempercepat pengembangan dan pembuatan produk.

Saat ini, sebagian besar produksi prototipe dan komponen di-outsource ke Asia Timur. Ini berarti bahwa produsen yang mengembangkan produk di Eropa dan Amerika Utara perlu mengirim desain elektronik ke China dan sering menunggu berminggu-minggu untuk mendapatkan kembali prototipenya.

Selain itu, jumlah pesanan minimum seringkali lebih besar dari yang dibutuhkan produsen, memaksa mereka untuk membeli lebih banyak prototipe daripada yang dibutuhkan untuk pengujian dan validasi.

Dengan mempertimbangkan tantangan ini, produsen mencari cara untuk membawa prototipe lebih dekat ke tim desain mereka.

Salah satu cara untuk mencapai hal ini adalah dengan menggunakan produsen kontrak lokal. Namun, ini menimbulkan masalah lain tentang kemungkinan pelanggaran Kekayaan Intelektual (IP). Idealnya, produsen perlu memiliki solusi untuk membuat prototipe sendiri, dan di sinilah pencetakan 3D elektronik masuk.

Printer 3D, yang dikembangkan khusus untuk aplikasi elektronik, mendapatkan daya tarik karena memungkinkan perusahaan elektronik untuk membawa prototyping di rumah. Sistem seperti itu sering kali hadir dalam format desktop yang ringkas, yang membuatnya mudah ditempatkan tepat di departemen pengembangan produk.

Yang terpenting, printer 3D dapat membuat prototipe komponen elektronik, seperti Printed Circuit Boards (PCB), antena, kapasitor, dan sensor, dalam hitungan jam. Akibatnya, validasi desain menjadi lebih cepat, sehingga memungkinkan desain ulang yang lebih sering. Selain itu, menjaga sistem pencetakan 3D untuk elektronik di rumah menurunkan risiko pencurian IP.

Faktor lain yang mendorong pencetakan 3D elektronik adalah evolusi berkelanjutan dan miniaturisasi komponen elektronik, dengan meningkatnya permintaan untuk fungsionalitas tingkat lanjut. Permintaan untuk elektronik fleksibel non-standar tumbuh secara eksponensial, tetapi karena komponen tersebut dapat menjadi tantangan untuk dibuat dengan teknik tradisional, teknologi pencetakan 3D mulai menyediakan sarana untuk memenuhi permintaan.

Elektronik cetak bukanlah konsep baru. Teknologi pencetakan 2D, seperti inkjet dan sablon, telah digunakan untuk membuat komponen elektronik selama beberapa tahun sekarang. Semua proses ini masih baik dan hidup tetapi memiliki keterbatasan. Sebagian besar proses 2D dikembangkan untuk mencetak dalam 2 dimensi, artinya proses tersebut hanya dapat digunakan untuk membuat komponen elektronik pada permukaan yang datar.

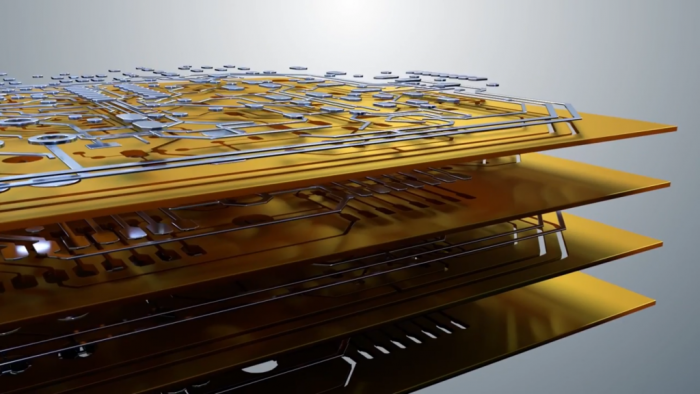

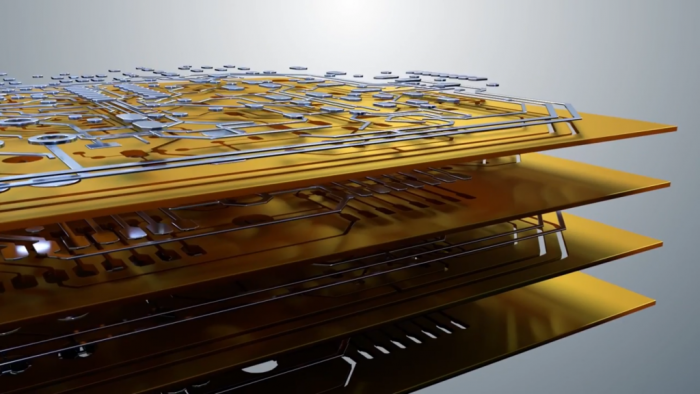

Misalnya, dalam pembuatan PCB tradisional, para insinyur mendesain dalam 2D, seperti serta pembuatan lapisan PCB yang berbeda dalam 2D. Kemudian mereka harus menyelesaikan semua jenis langkah proses tambahan, seperti pengeboran, pengepresan, dan pelapisan, untuk mulai menghubungkan banyak lapisan terpisah menjadi papan sirkuit tiga dimensi multilayer.

Pencetakan 3D memperluas opsi desain , dalam hal ini memungkinkan para insinyur untuk mencetak seluruh sirkuit pada permukaan non-planar.

Diakui, teknologi ini saat ini digunakan terutama untuk pembuatan prototipe. Namun, sistem baru dan lebih baik mulai memasuki pasar, menandakan bahwa kita akan segera melihat elektronik cetak 3D digunakan dalam produk yang berfungsi penuh dan diproduksi secara massal.

Aplikasi utama elektronik cetak 3D

Antena yang dicetak 3D

Antena adalah komponen yang selalu ada di semua pesawat komersial dan militer, serta di satelit, UAV, dan terminal darat.

Munculnya pencetakan 3D telah menyebabkan perkembangan desain antena baru yang tidak dapat dicapai dengan teknik manufaktur tradisional. Pencetakan 3D juga memungkinkan produsen memproduksi bentuk antena tradisional dengan bobot lebih ringan dan biaya lebih rendah.

Optisys adalah salah satu perusahaan yang berfokus pada desain, manufaktur, dan pengujian antena ringan menggunakan pencetakan 3D logam. Untuk memproduksi antena, Optisys menggunakan proses fusi bedak, di mana lapisan tipis bubuk dilas menjadi logam padat dengan laser berdaya tinggi.

Melalui proses pengelasan ini, suatu bagian dibangun satu lapis kecil dalam satu waktu. Proses manufaktur ini memungkinkan bahan untuk ditambahkan hanya jika diperlukan, mencapai fungsi mekanis atau Frekuensi Radio (RF) tertentu.

Dalam satu contoh, Optisys menghasilkan bagian demonstrasi – Pelacakan Terintegrasi SATCOM X-band Antena Array (XSITA). Pencetakan 3D, dalam kombinasi dengan perangkat lunak simulasi, memungkinkan Optisys mengurangi jumlah bagian dalam perakitan dari lebih dari 100 menjadi hanya 1 bagian. Optisys juga melaporkan bahwa waktu tunggu berkurang 9 bulan, dari 11 menjadi 2 bulan, dan biaya produksi berkurang setidaknya 20%

Interkoneksi

Sebuah bagian intrinsik dari setiap sistem elektronik, interkoneksi adalah struktur yang menghubungkan dua atau lebih elemen rangkaian (seperti transistor) bersama-sama secara elektrik.

Metode manufaktur interkoneksi saat ini, seperti ikatan kawat, memiliki beberapa keterbatasan, termasuk jalur konduktor yang panjang dan tekanan mekanis yang tinggi pada komponen yang rapuh. Mencetak interkoneksi langsung ke bantalan komponen PCB dan RF berpotensi mengatasi tantangan ini.

Teknologi Aerosol Jet, yang dikembangkan oleh Optomec, adalah salah satu teknologi yang dapat mencetak interkoneksi konformal pada permukaan 3D yang menghilangkan kebutuhan akan ikatan kawat.

Pencetakan aerosol jet dimulai dengan atomisasi tinta, menghasilkan tetesan berdiameter satu hingga dua mikron. Tetesan yang dikabutkan dimasukkan ke dalam aliran gas dan dikirim ke kepala cetak. Printer kemudian mengeluarkan tetesan material dengan kecepatan tinggi, memungkinkannya menempel pada media. Prosesnya berlangsung pada suhu kamar tanpa menggunakan ruang hampa udara atau ruang bertekanan.

Tim dari perusahaan teknologi dirgantara dan pertahanan, Northrop Grumman, telah menggunakan metode ini untuk memproduksi semikonduktor gallium arsenide (GaAs). Dalam studi tersebut, para peneliti mencetak lapisan dielektrik 3D dan interkoneksi emas tipe jembatan pada sirkuit terintegrasi monolitik gelombang mikro (MMICs) berbasis GaAs.

Setelah pencetakan, perangkat MMIC menjalani pengujian RF dan pengujian keandalan, termasuk kejutan termal, siklus termal, dan uji tegangan arus. Setelah selamat dari kondisi yang sulit seperti itu, MMIC tidak menunjukkan tanda-tanda penurunan kinerja, membuktikan bahwa interkoneksi cetak 3D dapat bekerja dalam skenario dunia nyata.

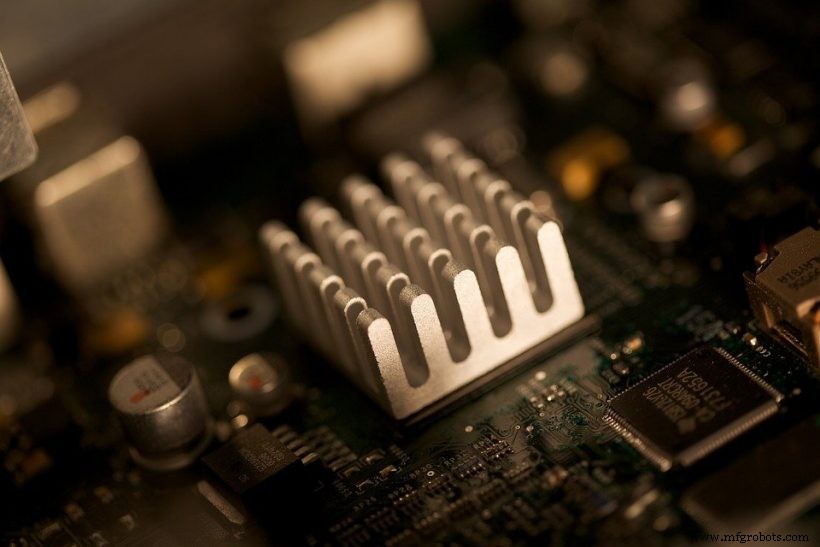

Kapasitor

Kapasitor, alat yang digunakan dalam rangkaian elektronik untuk menyimpan energi dan muatan listrik, adalah salah satu komponen yang dapat dicetak 3D.

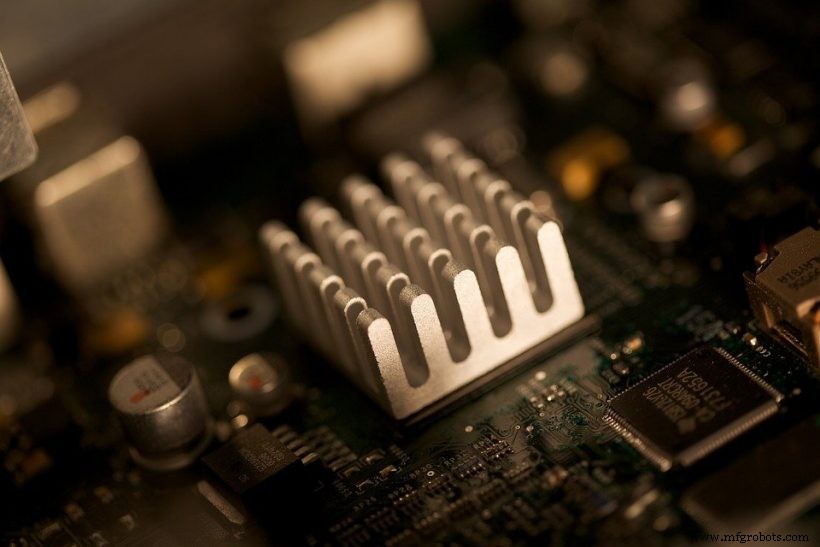

Teknologi manufaktur PCB tradisional saat ini membutuhkan kapasitor untuk dipasang ke PCB. Namun, ini menghasilkan penggunaan luas permukaan PCB yang tidak terlalu efisien.

Pencetakan 3D, di sisi lain, memungkinkan kapasitor untuk dicetak langsung pada PCB, memungkinkan insinyur elektronik menghindari proses perakitan yang berpotensi memakan waktu dan rumit, sekaligus menciptakan jejak papan sirkuit yang lebih kecil.

Manfaat lain mungkin termasuk jalur sirkuit yang lebih pendek, bandwidth yang diperluas, peningkatan kecepatan sinyal, dan kebisingan yang diminimalkan.

Nano Dimension, pengembang printer 3D elektronik, baru-baru ini mengumumkan bahwa mereka telah berhasil mengembangkan kapasitor cetak 3D yang tertanam. Teknologi mereka, memberi daya pada jajaran printer 3D DragonFly, bekerja dengan menyimpan dua bahan (satu konduktif dan satu dielektrik) berlapis-lapis dari substrat ke atas, mengikuti lokasi yang ditentukan oleh file desain.

Setelah lebih dari 260 pengujian, dengan 30 dimensi kapasitor cetak 3D yang berbeda, perusahaan dilaporkan membuktikan hasil yang konsisten, yang menunjukkan kurang dari 1% perbedaan antar komponen.

Nano Dimension mengatakan bahwa kapasitornya dapat digunakan dalam saluran transmisi frekuensi radio, pemrosesan audio, penerimaan radio, dan pengkondisian sirkuit daya.

Tonggak sejarah ini sejalan dengan tren industri elektronik ke arah miniaturisasi dan kerataan perangkat elektronik. Jelas, kemampuan pencetakan 3D untuk menghasilkan kapasitor yang lebih kecil sedang berkembang, menawarkan insinyur elektronik cara baru untuk mengoptimalkan desain PCB mereka.

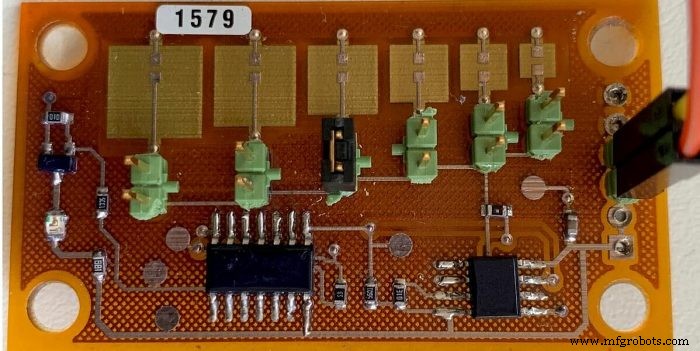

Komponen Frekuensi Radio

Selain kapasitor, printer 3D Nano Dimension digunakan untuk mendesain komponen RF. Ini adalah elemen penting dari sistem elektronik apa pun yang digunakan untuk mengirimkan data, video, suara, dan informasi lainnya melintasi jarak jauh.

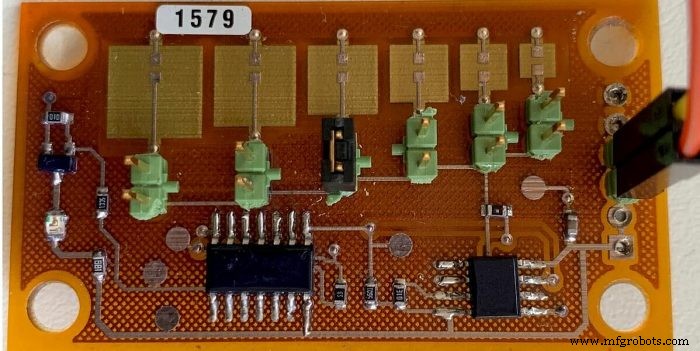

Harris Corporation, sebuah perusahaan yang mengkhususkan diri dalam komunikasi taktis, sistem dan layanan geospasial, serta avionik dan peperangan elektronik, telah menggunakan printer 3D DragonFly Pro 2020 untuk mengembangkan amplifier RF yang dicetak 3D.

Dengan menggunakan 3D printing, Harris membuat rangkaian setebal 101 x 38 mm dalam waktu 10 jam. Tinta konduktif dan dielektrik nanopartikel perak Nano Dimensions digunakan untuk membuat komponen listrik fungsional dalam satu cetakan, dan kemudian komponen tersebut disolder secara manual ke PCB.

Jika dibandingkan dengan amplifier yang diproduksi secara tradisional, Mitra cetak 3D menunjukkan kinerja RF yang serupa, dengan jelas menunjukkan kelayakan elektronik cetak 3D untuk sirkuit RF.

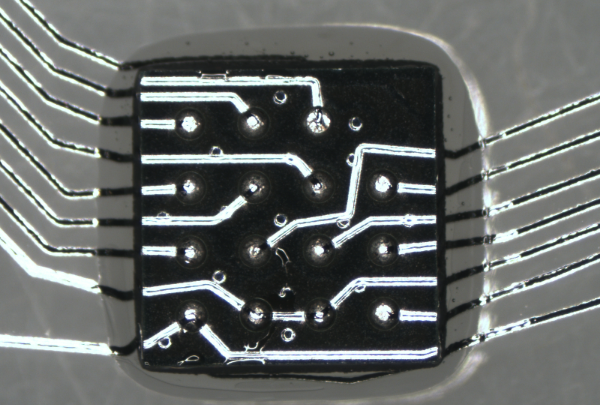

Sensor

Sensor cetak 3D adalah salah satu aplikasi elektronik cetak 3D yang paling menarik. Perangkat ini, yang dapat mendeteksi dan merespons beberapa jenis input dari lingkungan fisik, digunakan di mana saja, mulai dari sistem kontrol emisi mobil hingga pintu otomatis dan ponsel.

Sensor biomedis adalah salah satu aplikasi yang dapat memanfaatkan pencetakan 3D. Misalnya, peneliti dari Georgia Tech dan Emory University sedang mengembangkan sensor cetak 3D yang berpotensi membantu dokter memantau dan mengevaluasi penyembuhan aneurisma secara nirkabel.

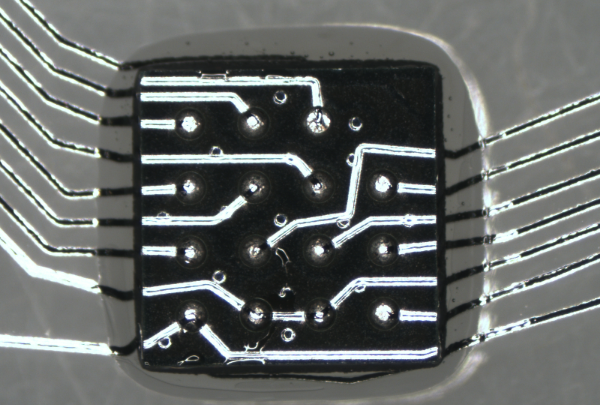

Sensor dibuat dengan bantuan pencetakan 3D aerosol jet. Ini terdiri dari enam lapisan, dibuat dari polimida biokompatibel, dua lapisan terpisah dari pola mesh yang dihasilkan dari nanopartikel perak, bahan enkapsulasi polimer dielektrik dan lembut.

Menurut tim peneliti, pencetakan 3D memungkinkan sangat kecil fitur elektronik yang akan diproduksi dalam satu langkah. Ini menghilangkan kebutuhan untuk proses litografi multi-langkah tradisional. Ini juga berarti bahwa sensor dapat diproduksi dengan volume lebih tinggi dan biaya rendah.

Teknologi ini memberikan gambaran sekilas tentang bagaimana kombinasi perangkat pintar dan pencetakan 3D elektronik dapat memajukan perawatan kesehatan.

Selain aplikasi medis, sensor cetak 3D dapat digunakan untuk memantau kinerja bilah turbin. Misalnya, General Electric menggunakan teknologi Aerosol Jet Optomec untuk mencetak sensor regangan keramik langsung ke bilah turbin. Sensor ini digunakan untuk mendeteksi kelelahan dan mulur pada logam untuk mencegah kegagalan yang mahal dan berbahaya.

Penggunaan sensor cetak 3D dilaporkan telah menghemat GE $1 miliar.

Memelihara sudu turbin membutuhkan biaya dan waktu yang lama, tetapi sensor pencetakan 3D pada komponen turbin gas dapat membantu mengoptimalkan proses tersebut.

Kombinasi teknologi pencetakan 3D dan sensor membuka pintu untuk berbagai aplikasi dalam industri medis, energi, dan luar angkasa. Seiring penelitian di area ini berlanjut, kita akan melihat penggunaan sensor cetak 3D tumbuh, didorong oleh kebutuhan akan solusi pemantauan yang lebih kecil, namun berkinerja lebih tinggi.

Jalan di depan

Elektronik cetak 3D adalah sektor yang muda namun berkembang pesat untuk pencetakan 3D, tumbuh sebagai tanggapan atas kebutuhan industri elektronik yang terus berkembang.

Saat ini, pencetakan 3D elektronik menyediakan solusi prototyping yang cepat, tetapi mungkin hanya beberapa tahun sebelum kita melihat produksi aditif elektronik dengan volume yang lebih tinggi. Perusahaan membuat visi ini menjadi kenyataan, dengan meluncurkan sistem berkemampuan produksi yang lebih baik dan mengembangkan bahan konduktif dan dielektrik yang berkinerja lebih baik.

Nano Dimension, misalnya, baru-baru ini mengungkapkan sistem DragonFly Lights-Out Digital Manufacturing (LDM) barunya. Perusahaan mengatakan sistem dapat digunakan untuk memproduksi PCB multilayer 3D-printed fungsional, kapasitor, kumparan, sensor dan antena dalam volume kecil.

Kemajuan di sisi perangkat keras adalah salah satu kunci untuk membuka kunci pencetakan 3D elektronik di luar prototipe.

Yang tak kalah menarik adalah banyaknya penelitian yang dilakukan untuk mengembangkan aplikasi elektronik cetak 3D. Para peneliti dan bisnis sama-sama mendorong amplop untuk manufaktur elektronik dengan menjelajahi fungsionalitas dan desain baru yang diberikan oleh pencetakan 3D.

Mengikuti jejak pencetakan 3D mekanis tradisional, segmen pencetakan 3D elektronik tampaknya akan mengalami pertumbuhan yang luar biasa di tahun-tahun mendatang.