Sorotan Aplikasi:Pencetakan 3D untuk Alas Kaki

[Kredit gambar:Adidas]

Pencetakan 3D membentuk kemungkinan baru dalam rekayasa alas kaki, memungkinkan perusahaan alas kaki untuk membuat desain sepatu baru dan menjawab permintaan penyesuaian yang terus meningkat.

Menurut laporan terbaru dari firma riset, SmarTech Analysis, pencetakan 3D alas kaki akan tumbuh menjadi peluang pendapatan $9 miliar selama 10 tahun ke depan. Perusahaan juga menyarankan bahwa segmen alas kaki cetak 3D akan menjadi segmen produk konsumen cetak 3D terbesar pada tahun 2030.

Tetapi apa yang mendorong peluang besar ini?

Dalam seri Application Spotlight minggu ini, kami mendalami pencetakan 3D untuk alas kaki, mengeksplorasi manfaat, kasus penggunaan, dan tren yang membentuk masa depan teknologi di industri alas kaki.

Lihat aplikasi lain yang tercakup dalam seri ini:

Pencetakan 3D untuk Penukar Panas

Pencetakan 3D untuk Bearing

Pencetakan 3D untuk Pembuatan Sepeda

Pencetakan 3D untuk Kedokteran Gigi Digital &Pembuatan Aligner Bening

Pencetakan 3D untuk Implan Medis

Roket Cetak 3D dan Masa Depan Manufaktur Pesawat Luar Angkasa

Pencetakan 3D untuk Komponen Elektronik

Pencetakan 3D di Industri Kereta Api

Kacamata Cetak 3D

Pencetakan 3D untuk Produksi Bagian Akhir

Pencetakan 3D untuk Bracket

Pencetakan 3D untuk Suku Cadang Turbin

Bagaimana Pencetakan 3D Memungkinkan Komponen Hidraulik Berperforma Lebih Baik

Bagaimana Pencetakan 3D Mendukung Inovasi di Industri Tenaga Nuklir

Mengapa merek alas kaki mengadopsi pencetakan 3D?

Saat ini, pendapatan pencetakan 3D alas kaki menyumbang sekitar 0,3% dari pendapatan pasar alas kaki global, menurut Analisis SmarTech. Angka ini akan meningkat menjadi 1,5% dari keseluruhan pendapatan alas kaki global pada tahun 2029.

Meskipun pertumbuhan ini menggembirakan, angka aktualnya kecil jika dibandingkan dengan pendapatan pasar alas kaki secara keseluruhan. Ini menunjukkan bahwa pencetakan 3D tidak akan menggantikan proses manufaktur yang sudah ada dalam waktu dekat.

Konon, alas kaki cetak 3D bisa menjadi salah satu segmen terbesar dalam produk konsumen pencetakan 3D. Evolusi ini terutama akan didorong oleh dua tren utama:

1. Meningkatnya permintaan konsumen akan produk yang dipersonalisasi;

2. Peningkatan fokus pada manufaktur digital.

Permintaan yang meningkat untuk produk yang dipersonalisasi

Realitas lanskap konsumen saat ini adalah bahwa konsumen menuntut pengalaman yang disesuaikan dan dipersonalisasi.

Sebagai tanggapan, banyak perusahaan alas kaki mengizinkan pelanggan untuk memesan sepatu dengan jumlah penyesuaian yang terbatas, misalnya dengan menawarkan pilihan warna yang terbatas.

Pencetakan 3D, di sisi lain, memungkinkan perusahaan membuka tingkat penyesuaian baru berkat kemampuan untuk membuat sepatu yang dirancang khusus untuk pemakainya.

Diakui, potensi kustomisasi sepatu secara massal masih dalam tahap awal, dan perusahaan alas kaki baru saja mulai mengembangkan strategi untuk memungkinkan kustomisasi sepatu secara massal.

Namun demikian , karena merek alas kaki menjadi lebih berani dengan menggunakan teknologi pencetakan 3D dalam produksi, akan ada lebih banyak pilihan untuk personalisasi.

Peningkatan fokus pada manufaktur digital

Pendorong utama lainnya untuk adopsi pencetakan 3D alas kaki adalah digitalisasi dan otomatisasi produksi.

Membuat sepatu adalah proses multi-langkah, padat karya, dan sebagian besar proses produksi masih manual. Dibutuhkan banyak mesin dan pekerja khusus untuk membuat bagian-bagian terpisah dan menyatukannya untuk membuat sepasang sepatu yang sudah jadi.

Dengan pemikiran ini, perusahaan alas kaki mencari cara baru untuk mengoptimalkan proses manufaktur.

Pencetakan 3D menawarkan alternatif ideal dengan memungkinkan perusahaan alas kaki untuk merampingkan produksi komponen sepatu tertentu.

Tidak seperti proses manufaktur tradisional, pencetakan 3D tidak memerlukan perkakas tambahan untuk membuat bagian. Sebagai gantinya, prosesnya melibatkan pembuatan model digital dan parameter pengaturan, seperti kecepatan pencetakan dan orientasi bagian, pada platform pembuatan, menggunakan aplikasi perangkat lunak khusus.

Model tersebut kemudian dikirim ke printer 3D, di mana aplikasi perangkat lunak lain secara otomatis memandu proses pencetakan sesuai dengan model digital dan parameter yang telah ditetapkan sebelumnya. Ini menjadikan pencetakan 3D sebagai teknologi manufaktur digital murni.

Ini juga berarti bahwa produksi dapat dirampingkan sekaligus mengurangi tenaga kerja manual yang terlibat dalam proses pembuatan sepatu.

Semua merek alas kaki utama telah menggunakan pencetakan 3D untuk pembuatan prototipe dan aplikasi pencetakan selama lebih dari satu dekade. Namun, beberapa tahun terakhir telah melihat pencetakan 3D semakin diadopsi untuk menghasilkan komponen alas kaki fungsional.

Memproduksi suku cadang seperti sol tengah untuk sepatu kets telah menjadi aplikasi alas kaki paling sukses untuk pencetakan 3D hingga saat ini. Beberapa merek menggunakan teknologi tersebut untuk membuat sol tengah dan sol sepatu, sementara yang lain bereksperimen dengan bagian atas sepatu dan komponen sandal yang dicetak 3D.

Teknologi pencetakan 3D apa yang digunakan untuk pembuatan alas kaki?

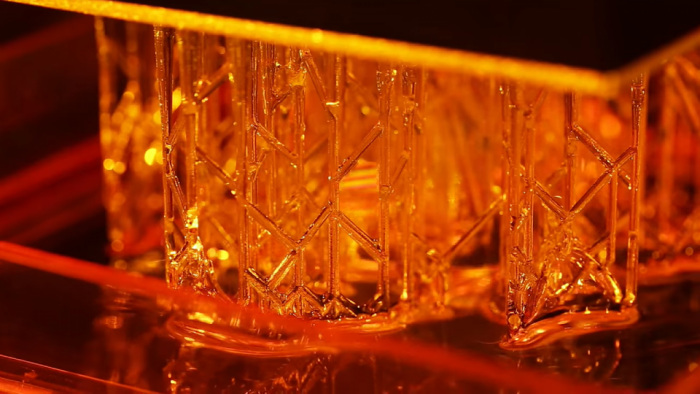

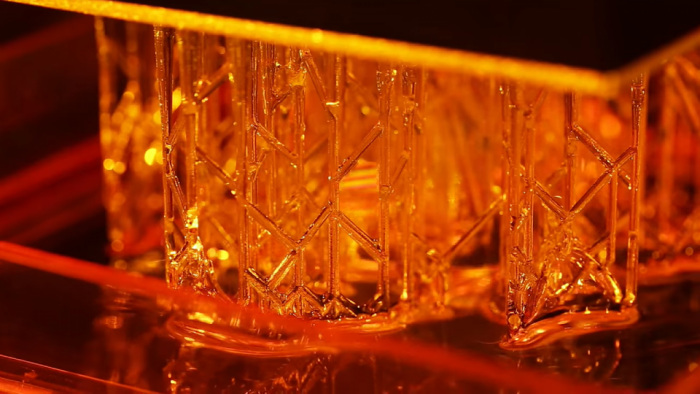

Kelompok teknologi pencetakan 3D yang paling umum digunakan dalam produksi alas kaki saat ini adalah fotopolimerisasi vat . Kelompok ini mencakup teknologi berbasis resin seperti Stereolithography dan Digital Light Processing dan Carbon's Digital Light Synthesis (DLS).

Teknologi ini didasarkan pada proses serupa, di mana sumber cahaya (laser, proyektor, atau dioda pemancar cahaya) diterapkan pada resin cair lapis demi lapis, menyebabkannya mengeras.

Akurasi tinggi, kecepatan pencetakan cepat dan kompatibilitas dengan bahan yang fleksibel dan kenyal, seperti TPU, silikon dan poliuretan elastis, khas untuk sepatu olahraga, telah menjadikan teknologi pencetakan 3D berbasis resin sebagai solusi produksi yang layak.

Selain teknologi berbasis resin, pembuat sepatu juga mengadopsi teknologi berbasis bubuk, seperti Selective Laser Sintering (SLS) dan Multi Jet Fusion (MJF) HP.

Ini juga dioptimalkan untuk bekerja dengan bahan elastomer dan menawarkan kecepatan pencetakan yang cepat. Namun, tidak seperti teknologi berbasis resin yang biasanya digunakan untuk sol tengah, SLS dan MJF lebih umum digunakan dalam produksi sol.

Pengembangan material untuk alas kaki cetak 3D

Keberhasilan penggunaan pencetakan 3D dalam produksi alas kaki membutuhkan bahan kelas produksi, yang hingga saat ini tidak dimiliki oleh industri pencetakan 3D.

Kemajuan terbaru dalam bahan cetak 3D yang ramah alas kaki telah membuka pintu untuk lebih banyak aplikasi produksi. Kemajuan ini sebagian besar didorong oleh kolaborasi erat antara penyedia teknologi dan merek alas kaki.

Misalnya, Carbon telah bekerja sama dengan Adidas untuk mengembangkan bahan poliuretan elastomer yang digunakan untuk sol tengah sepatu Adidas FutureCraft.

Demikian pula, New Balance telah bermitra dengan Formlabs, produsen printer desktop SLA 3D, untuk memproduksi bahan cetak 3D berperforma tinggi yang cocok untuk alas kaki. Bersama-sama, mereka telah memperkenalkan resin photopolymer baru, Rebound Resin, yang dirancang untuk menciptakan struktur kisi yang kenyal dan kuat.

Saat dicetak, bahan tersebut dilaporkan menampilkan daya tahan dan keandalan yang sama dengan termoplastik cetakan injeksi.

Manfaat pencetakan 3D pada alas kaki

Waktu untuk memasarkan lebih cepat

Salah satu tantangan terbesar dalam memproduksi alas kaki adalah biaya dan waktu yang dibutuhkan untuk membuat cetakan unit tunggal.

Setiap ukuran sepatu membutuhkan cetakan individu, yang dapat menghabiskan biaya ribuan dolar untuk membuatnya. Selain itu, pembuatan cetakan memiliki waktu tunggu yang lama, membutuhkan komunikasi bolak-balik antara merek dan pabrik selama beberapa bulan.

Sebaliknya, pencetakan 3D tidak memerlukan cetakan dan komponen sepatu dapat dibuat langsung dari file desain, memungkinkan pembuat sepatu untuk membawa sepatu baru ke pasar lebih cepat.

Untuk Misalnya, Adidas menggunakan teknologi pembuatan sepatu otomatis, termasuk pencetakan 3D, di Pabrik Kecepatannya di Jerman dan Amerika Utara. Pencetakan 3D digunakan untuk membuat sol tengah untuk sepatu lari 4D Adidas Futurecraft dan Alphaedge.

Kombinasi pencetakan 3D, otomatisasi, dan produksi lokal dilaporkan memungkinkan Adidas untuk memperkenalkan produk ke pasar tiga kali lebih cepat dibandingkan dengan tradisional produksi.

Desain inovatif

Pencetakan 3D memungkinkan merek alas kaki mengeksplorasi dan menerapkan fitur desain baru untuk sepatu. Pertimbangkan midsoles:secara tradisional, mereka dibuat sebagai bagian padat dengan tingkat dukungan yang sama di seluruh sepatu.

Dengan pencetakan 3D, performa sepatu dapat ditingkatkan secara substansial, berkat kemampuan untuk membuat sol tengah dengan struktur kisi, yang tidak mungkin dicetak dengan cetakan injeksi.

Struktur ini dapat dibuat dirancang untuk menampilkan kepadatan berbeda di dalam midsole. Dengan menyetel berbagai area midsole, desainer dapat mengoptimalkan sifat bantalan di seluruh sepatu, sehingga menciptakan alas kaki berperforma lebih tinggi.

Penyesuaian

Manfaat lain dari 3D printing adalah kemampuan untuk membuat sepatu yang disesuaikan dengan kaki pemakainya.

Untuk membuat sepasang sepatu khusus, perusahaan biasanya menggunakan pemindaian 3D untuk menangkap pengukuran individual kaki pelanggan.

Berdasarkan scan, desainer menghasilkan desain komponen sepatu, seperti sol tengah atau sol, yang memenuhi kekhasan pelanggan. Desain tersebut kemudian dikirim ke printer 3D untuk pembuatan langsung.

Perancang sepatu Denmark, ECCO, menggunakan pendekatan ini untuk memperluas pengalaman pribadi bagi pelanggannya. Tahun lalu, pembuat sepatu memperkenalkan proyek penyesuaian alas kaki QUANT-U, yang dipimpin oleh Innovation Lab (ILE) ECCO. Proyek ini berlangsung di toko konsep eksperimental ECCO, W-21, di Amsterdam dan menawarkan sekilas seperti apa masa depan produksi alas kaki.

Toko W-21 memanfaatkan pencetakan 3D untuk menyediakan sepatu yang dipesan lebih dahulu kepada pelanggan walk-in dalam hitungan jam.

Mengaktifkan ini adalah proses tiga langkah yang dimulai dari mengumpulkan data pelanggan melalui pemindaian 3D dan sensor yang dapat dikenakan. Data tersebut mencakup pengukuran, seperti kontur lengkung kaki, panjang kaki, lebar dan volume, jarak jari kaki dan berat badan yang didistribusikan di seluruh sol pelanggan.

Data tersebut kemudian diinterpretasikan dan diterjemahkan ke dalam desain midsole yang disesuaikan dengan kaki pelanggan. File desain dikirim ke printer 3D di tempat yang memproduksi sol tengah dalam bahan silikon. Selanjutnya, sol tengah yang dicetak 3D diintegrasikan ke dalam sepatu Flexure ECCO untuk menawarkan kesesuaian yang sempurna bagi pelanggan.

Saat ini, proyek QUANT-U hanya tersedia untuk basis klien tertentu. Jika terbukti berhasil secara komersial, tingkat penyesuaian yang ditawarkan proyek dapat memberikan keunggulan kompetitif bagi toko fisik di dunia yang didominasi oleh belanja online.

Contoh pencetakan 3D di industri alas kaki

Midsole dengan cetakan 3D

Sol tengah — lapisan penyerap goncangan di antara sol dalam dan luar — mungkin adalah contoh pencetakan 3D yang paling banyak dipublikasikan di alas kaki.

Untuk satu, sepatu kets yang menampilkan midsole cetak 3D telah menjadi salah satu produk konsumen pertama yang diproduksi secara massal, menggunakan manufaktur aditif. Pada tahun 2019, Adidas tetap menjadi yang terdepan dalam pencetakan 3D dalam alas kaki, setelah dilaporkan memproduksi lebih dari 100.000 pasang sepatu dengan sol tengah yang dicetak 3D.

Namun, Adidas bukan satu-satunya perusahaan yang berinovasi dengan desain midsole dengan pencetakan 3D. Pada tahun 2019, New Balance membawa sepasang sepatu kets baru ke pasar yang menampilkan komponen tumit cetak 3D di midsole.

Para pelari 990 Sport adalah hasil dari platform baru, TripleCell, yang memanfaatkan teknologi SLA Formlabs dan material baru yang disebut Rebound Resin. Resin ini dimaksudkan untuk menggantikan busa ethylene vinyl acetate (EVA) yang dibentuk secara tradisional.

Salah satu pendorong perubahan ini adalah kemampuan untuk merancang berbagai tingkat dukungan di berbagai bagian sepatu. Hal ini dicapai dengan menempatkan lapisan struktur kisi dengan kepadatan bervariasi di seluruh tumit. Pencetakan 3D adalah satu-satunya teknologi yang mampu menghasilkan struktur seperti itu.

Melalui platform TripleCell, New Balance telah mengembangkan jenis baru dari tumit yang kenyal dan tahan lama dengan daya tahan dan umur panjang sebagai alternatif cetakan injeksi. Yang penting, pencetakan 3D juga membantu perusahaan untuk melokalisasi manufaktur, mempercepat siklus pengembangan dan produksi.

Ke depan, kami berharap pengembangan di bidang ini akan terus berlanjut, dengan semakin banyak merek alas kaki yang ikut-ikutan sepatu dengan sol tengah cetak 3D.

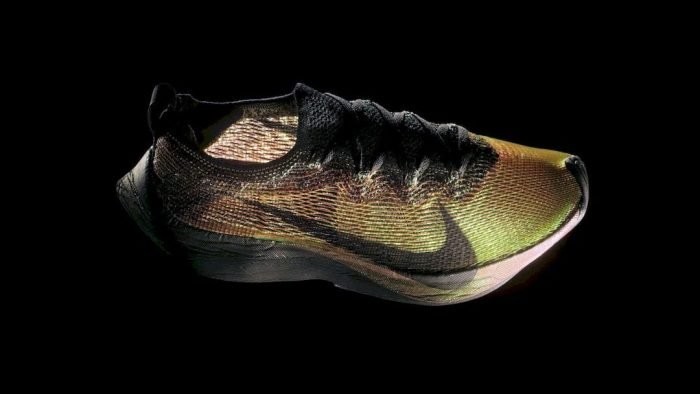

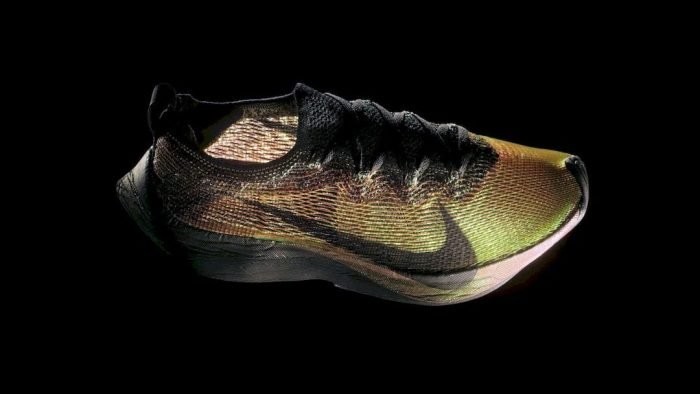

Bagian atas yang dicetak 3D

Atas adalah komponen sepatu yang menutupi jari kaki, bagian atas kaki, bagian samping kaki dan bagian belakang tumit. Ini adalah salah satu dari dua komponen sepatu integral di samping sol. Bagian atasnya secara tradisional terbuat dari tekstil, yang dapat menjadi tantangan bagi printer 3D polimer untuk diproduksi. Namun, beberapa merek sepatu telah mengembangkan pendekatan untuk membuat bagian atas menggunakan plastik fleksibel seperti TPU.

Ambil contoh Nike Flyprint:bagian atas ini adalah bagian atas tekstil cetak 3D pertama dalam alas kaki kinerja. Pertama kali diluncurkan tahun lalu, bagian atas Flyprint diproduksi dengan bantuan Solid Deposit Modeling (SDM), sebuah proses di mana filamen TPU dicairkan dan diletakkan dalam lapisan tipis.

Satu keunggulan bagian atas Nike yang dicetak 3D memiliki lebih dari tenunan tradisional bagian atas, daya tahan bahan yang lebih besar karena lapisan menyatu bersama-sama, menghilangkan hambatan gesekan umum untuk rajutan atau tenunan tekstil.

Jika Anda melihat lebih dekat pada struktur kain Flyprint, Anda akan melihat beberapa pola yang berbeda. Bagian depan sepatu memiliki kisi-kisi, sedangkan bagian samping menggunakan kisi yang lebih mirip gelombang. Desain seperti itu memungkinkan bagian atas menjadi lebih ringan dan lebih bernapas daripada tekstil Nike yang tidak dicetak 3D.

Merek lain juga sedang menjajaki pencetakan 3D untuk bagian atas sepatu. Misalnya, merek alas kaki independen, Oliver Cabell, membuat bagian atasnya dengan pencetakan 3D untuk sepatu kets Phoenix-nya dari botol air daur ulang. Satu bagian atas sepatu membutuhkan sekitar tujuh botol air, yang perlu diparut terlebih dahulu menjadi serpihan, dilebur dan dibentuk menjadi untaian benang yang panjang. Untaian ini kemudian diumpankan ke printer 3D untuk membuat bagian atas.

Bagian atas tetap merupakan aplikasi yang kurang berkembang untuk pencetakan 3D jika dibandingkan dengan sol tengah. Namun, ini dapat berubah seiring waktu, karena pencetakan 3D dapat secara signifikan mengurangi langkah dan biaya produksi bagian atas yang diperlukan.

Sepatu cetak 3D 100%?

Sementara contoh komponen sepatu cetak 3D berlimpah, apakah mungkin untuk mencetak seluruh sepatu secara 3D?

Untuk saat ini, jawaban singkatnya adalah tidak. Namun, beberapa perusahaan semakin mendekati visi sepatu yang sepenuhnya dicetak 3D. Merek pakaian olahraga China, PEAK Sports Products, adalah salah satu perusahaan tersebut. Ini memperkenalkan model baru sepatu kets yang hampir sepenuhnya dicetak 3D di pasar domestik Cina awal tahun ini.

Bagian atas, midsole, dan outsole dari sneakers FUTURE FUSION PEAK3D baru dibuat dengan menggunakan kombinasi SLS (untuk midsole dan sole), pencetakan 3D ekstrusi (atas) dan bahan TPU. Namun, insole dan inner tekstil ternyata dibuat menggunakan metode tradisional.

Selain sepatu kets, kami telah melihat banyak berita seputar sandal cetak 3D, termasuk sandal Wiivv, yang merupakan salah satu kampanye pencetakan 3D yang paling banyak didanai di Kickstarter.

Namun, sandal yang dicetak 3D adalah keliru, karena hanya beberapa komponen sandal yang dicetak 3D. Misalnya, di sandal Wiivv hanya penyangga lengkung yang dicetak 3D, sementara komponen lain diproduksi menggunakan cara yang lebih tradisional.

Pencetakan 3D seluruh sepatu adalah ide yang menarik, tetapi saat ini tetap tidak layak.

Untuk satu, teknologi tidak dapat menggantikan semua proses yang digunakan dalam pembuatan sepatu sambil tetap layak secara ekonomi. Jika dibandingkan dengan manufaktur tradisional, teknologi pencetakan 3D lebih lambat, kurang terukur, dan memiliki harga material yang jauh lebih tinggi. Hal ini membuat pencapaian produksi massal dengan pencetakan 3D menjadi tugas yang menantang.

Isu kedua terkait dengan rantai nilai manufaktur alas kaki. Pembuatan sepatu melibatkan pembuatan yang terakhir, yang merupakan cetakan kayu atau plastik 3 dimensi tempat sepatu dibuat.

Mengadopsi pencetakan 3D untuk seluruh sepatu akan menghilangkan kebutuhan untuk yang terakhir dan akan mengharuskan produsen untuk sepenuhnya memikirkan kembali produksi, yang berdampak pada pemasok dan pemangku kepentingan di seluruh rantai nilai yang ada. Kebutuhan akan perubahan langkah yang signifikan adalah faktor lain yang membuat sepatu cetak 3D tidak terjangkau, setidaknya untuk saat ini.

Menciptakan peluang baru di bidang alas kaki dengan pencetakan 3D

Dengan menggabungkan bahan baru dan manufaktur digital, pencetakan 3D membuka pintu bagi produk alas kaki yang inovatif.

Saat ini, teknologi memfasilitasi produksi sepatu olahraga berkinerja tinggi dan sandal khusus melalui komponen sepatu yang dicetak 3D. Hal ini memungkinkan merek alas kaki untuk mempercepat waktu ke pasar sambil menjelajahi desain baru dan memperkenalkan opsi penyesuaian yang lebih besar.

Meskipun ada manfaat ini, penggunaan pencetakan 3D di alas kaki masih terbatas, karena teknologi saat ini tidak memiliki skalabilitas untuk mengakomodasi kebutuhan industri sepatu yang intensif dan berproduktivitas tinggi.

Namun demikian, pencetakan 3D alas kaki akan terus berkembang, didorong oleh tren manufaktur digital dan permintaan akan pengalaman yang dipersonalisasi.

Tentu saja, mengadopsi pencetakan 3D akan menciptakan beberapa tantangan dalam rantai nilai alas kaki, dan mengatasinya akan membutuhkan waktu dan usaha. Namun, imbalan dalam bentuk penawaran produk dan layanan yang unik mungkin sangat berharga. Pada akhirnya, industri alas kaki dapat menjadi pengguna pertama pencetakan 3D untuk produksi massal produk konsumen.