Wawancara Pakar:Principal Engineer Oerlikon untuk AM, Matthew Donovan, pada 3D Printing for Aerospace

Oerlikon, grup teknologi dan rekayasa global, melayani beberapa industri yang paling kritis terhadap keselamatan, termasuk kedirgantaraan dan pertahanan . Semakin, manufaktur aditif telah menjadi bagian penting dari penawarannya, dengan perusahaan tersebut mendirikan Pusat Inovasi &Fasilitas Produksi Komponen Lanjutan senilai $55 juta di AS awal tahun ini.

Oerlikon, grup teknologi dan rekayasa global, melayani beberapa industri yang paling kritis terhadap keselamatan, termasuk kedirgantaraan dan pertahanan . Semakin, manufaktur aditif telah menjadi bagian penting dari penawarannya, dengan perusahaan tersebut mendirikan Pusat Inovasi &Fasilitas Produksi Komponen Lanjutan senilai $55 juta di AS awal tahun ini.

Dalam Wawancara Ahli minggu ini, kami duduk dengan Matthew Donovan, Insinyur Utama untuk Manufaktur Aditif di Oerlikon, untuk membahas bagaimana terus mengembangkan fasilitas produksi AM ujung ke ujung, tren AM yang menarik untuk hati-hati dan mengapa standar sangat penting untuk masa depan industri.

Bisakah Anda memberi tahu saya tentang Oerlikon?

Oerlikon adalah perusahaan global dan pemimpin manufaktur di kedua segmen Solusi Permukaan dan Serat Buatan Manusia. Bagian dari segmen Solusi Permukaan, Oerlikon AM, menyediakan solusi manufaktur aditif, mulai dari serbuk logam hingga pembuatan prototipe dan produksi seri.

Bagaimana Anda pertama kali terlibat dalam manufaktur aditif?

Latar belakang saya di luar angkasa. Sebelum datang ke Oerlikon, saya menghabiskan 20 tahun terakhir bekerja, terutama pada mesin turbin gas, komponen bagian panas dan komponen bagian pembakaran.

Saya memiliki latar belakang dalam sistem pengiriman bahan bakar, terutama untuk mesin turbin gas dirgantara, tetapi juga untuk turbin gas industri dan reformer sel bahan bakar. Saya juga telah mengerjakan berbagai upaya R&D dengan NASA dan perusahaan lain. Jadi saya memiliki pengalaman bekerja dengan material berkekuatan tinggi dan bersuhu tinggi untuk lingkungan yang sangat menuntut.

Saya mulai sebagai insinyur manufaktur, mempelajari seluk beluk cara membuat dan membuat suku cadang dan menghabiskan waktu sebagai insinyur kualitas melakukan investigasi lapangan untuk komponen yang sama.

Saya mulai bekerja di manufaktur maju pada tahun 2006. Saya mulai menghadapi geometri dan komponen yang menantang yang tidak dapat kami buat dengan manufaktur konvensional.

Pada saat itu, saya bekerja dengan Morris Technologies pada komponen cetak 3D logam. Kami mulai mengembangkan komponen untuk injektor bahan bakar menggunakan manufaktur aditif.

Selama bertahun-tahun, saya mengembangkan beberapa komponen menggunakan manufaktur aditif. Saya bekerja untuk United Technologies, membantu seluruh perusahaan dalam mengembangkan dan menerapkan teknologi AM, terutama dengan fokus pada perangkat keras sertifikasi penerbangan.

Saat kami bekerja untuk mengimplementasikan komponen ini, salah satu celah utama yang saya temukan adalah kurangnya standar tentang cara membuat suku cadang dan sertifikasinya.

Sebagian besar biaya yang terkait dengan kedirgantaraan belum tentu komponen itu sendiri, tetapi sertifikasi. Kami harus menyediakan ketertelusuran yang lengkap untuk setiap komponen yang kami buat. Mengembangkan standar tentang bagaimana kami melakukannya dan menerapkannya untuk aditif cukup menantang.

Saya mulai mengerjakan standar AM dengan ASTM F42 sekitar tahun 2009. Saya telah membantu merancang beberapa standar dan kemudian bertugas di beberapa komite. Saya ikut menulis panduan desain untuk fusi serbuk logam dengan laser, ISO ASTM 52911, dengan ISO/TC 261 dan ASTM F42.

Melalui kerja sama dengan United Technologies, bekerja dengan banyak orang yang sangat berbakat dan memiliki akses ke sejumlah sumber daya yang hebat, kami dapat menghasilkan berbagai inovasi dan mengembangkan beberapa produk yang benar-benar terdepan untuk AM tempat tidur bubuk logam.

Apa peran Anda di Oerlikon?

Saya mulai di Oerlikon pada tahun 2017, dan peran saya, sekarang, adalah Principal Engineer untuk AM. Peran saya sangat terfokus pada implementasi dan pengembangan teknologi logam AM yang siap produksi.

Kami memulai sebagai divisi awal dari Surface Solutions Group. Kami telah membangun fasilitas baru di Huntersville, Carolina Utara, tempat kami pindah kurang dari setahun yang lalu.

Ini adalah fasilitas seluas 120.000 kaki persegi yang saat ini mengoperasikan 18 sistem tempat tidur serbuk logam. Di tempat, kami memiliki kemampuan HIP (Hot Isostatic Pressing) dan tungku vakum, serta kemampuan pasca-pemrosesan, penanganan bubuk, dan inspeksi.

Tujuannya adalah untuk menetapkan fasilitas ini sebagai alur kerja produksi AM ujung-ke-ujung yang sebenarnya, dengan kontrol setiap aspek rantai pasokan, sehingga kami dapat menyediakan keterlacakan bagi pelanggan kami.

Peran saya dalam hal itu, terutama dalam sertifikasi mesin. Saya bekerja sama dengan OEM mesin pada pemasangan dan kualifikasi mesin kami dan kemudian membuat mereka disertifikasi untuk kemampuan dan kemampuan silang untuk komponen di mesin yang berbeda.

Kami kemudian dapat memahami kemampuan mesin, toleransi, dan presisi masing-masing mesin untuk menghasilkan toleransi geometrik komponen AM dan perbedaan antara mesin kami, lalu menyetelnya sehingga kami dapat mengirimkan produk yang sama di beberapa mesin.

Standarisasi telah menjadi topik pembicaraan yang sangat penting, terutama untuk industri seperti kedirgantaraan. Bagaimana perkembangannya selama Anda terlibat dalam industri ini, dan bagaimana status standarisasi AM saat ini?

Ada beberapa perkembangan yang sangat baik.

Kita membutuhkan standar, terutama di bidang kedirgantaraan, tetapi juga di bidang keselamatan penting lainnya seperti medis, nuklir, dan energi. Hal utama tentang standar adalah memungkinkan semua orang berbicara dalam bahasa yang sama dan memahami kemampuan suatu produk.

Dengan tidak adanya standar, setiap orang secara efektif membangun bagian-bagian dan melakukan pekerjaan mereka dengan cara yang sering sangat mirip, tetapi tidak dengan cara yang sama. Mereka tidak berbicara dalam bahasa yang sama. Sangat umum bagi orang untuk merujuk pada istilah yang berbeda untuk mengartikan proses yang sama, atau merujuk pada istilah yang sama dan berarti proses yang sangat berbeda.

Mengembangkan standar memungkinkan Anda berbicara dalam bahasa yang sama secara menyeluruh dan memahami apa yang Anda maksudkan saat Anda merujuk ke, katakanlah, build kualifikasi, atau bahan baku, atau tingkat kualifikasi mesin.

Di kedirgantaraan, jika Anda tidak memiliki standar yang dapat Anda gunakan untuk mensertifikasi suku cadang atau biasanya, beberapa standar untuk mengidentifikasi suku cadang yang Anda buat, sifat mekaniknya, kinerja dan toleransinya serta untuk dapat melacaknya kembali ke tempat asalnya, sepanjang perjalanan kembali ke komposisi kimia dari unsur-unsur yang masuk ke dalamnya, maka Anda tidak dapat meletakkannya di platform luar angkasa.

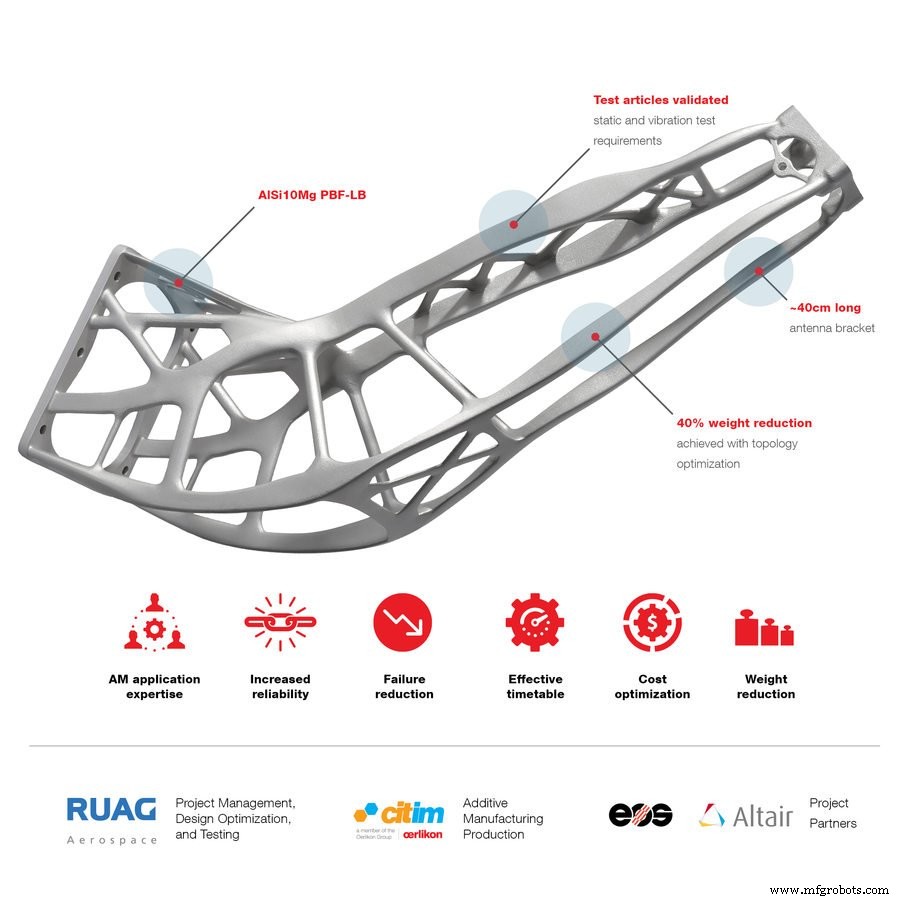

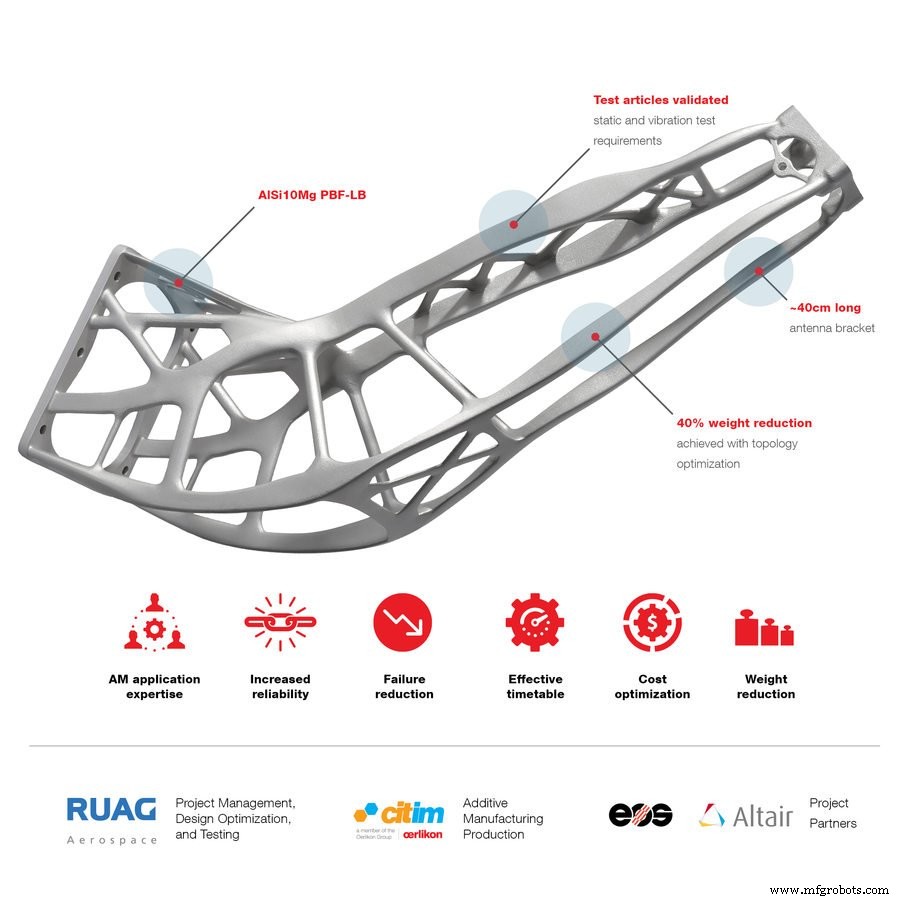

Kita dapat melakukan geometri yang sangat kompleks dan membuat bagian dengan AM yang secara fisik tidak mungkin dilakukan dengan cara lain. Kami dapat menghemat banyak berat, waktu, bahan, dan biaya dengan membuat suku cadang melalui AM.

Desain dan kebebasan manufaktur yang diberikan AM sangat jelas. Tetapi kekurangannya adalah sangat bagus jika Anda dapat membuat bagian itu, tetapi jika Anda tidak dapat membuktikan bahwa itu adalah bagian yang baik, itu tidak ada gunanya bagi siapa pun.

Standar adalah apa yang membuat kami melewati garis itu untuk dapat memproduksi dan menjual suku cadang dan dapat menggunakannya dalam produksi untuk kedirgantaraan.

Jadi standar kedirgantaraan adalah salah satu bagian penting dari teka-teki sebelum Anda dapat membuat bagian.

Ada berbagai organisasi pembangunan yang telah bekerja sangat keras di bidang ini sejak lama. Saya telah bekerja sebagai sukarelawan dengan standar ASTM selama sekitar 10 tahun sekarang, dan saya telah melihat manfaat dari apa yang kami lakukan.

Seperti yang saya sebutkan, saya berkontribusi pada standar titanium asli untuk fusi bedak. Yang pertama membawa saya (dan beberapa orang lain), sedikit lebih dari dua tahun untuk mendapatkan yang pertama divalidasi. Selanjutnya, kami dapat membalikkan yang tambahan dalam waktu sekitar setengah waktu itu.

Segalanya benar-benar mulai meningkat sekarang. ASTM baru-baru ini meluncurkan Pusat Keunggulannya yang berbasis di Auburn, Alabama, bersama dengan Universitas Auburn.

Tujuan di balik itu adalah untuk menerapkan dana penelitian dan pengembangan yang ditargetkan dan upaya melalui mitra kolaborasi untuk mencapai lebih banyak standar dengan cepat. Ada banyak kolaborasi industri dan badan pemerintah untuk mengidentifikasi kesenjangan dan standar yang kami rasakan di industri, yang kami perlukan untuk bergerak maju.

Anda mungkin pernah mendengar tentang peta jalan ANSI. Ini adalah dokumen yang sangat bagus yang sebagian dari kita di industri telah berkontribusi, untuk mengidentifikasi apa celah utama kita, yang perlu kita isi untuk mencapai produksi yang benar untuk manufaktur aditif.

Pada versi terbaru dari peta jalan itu, saya yakin ada 91 kesenjangan yang teridentifikasi, sebagian besar di bidang standar, dan beberapa di antaranya adalah yang berprioritas sangat tinggi. Pusat Keunggulan ASTM adalah salah satu kendaraan yang digunakan untuk menerapkan R&D untuk menutup kesenjangan dalam standar tersebut.

Di bidang lain, SAE International memiliki Aerospace Materials Specification (AMS). Yang pertama untuk fusi tempat tidur bubuk aditif adalah AMS 7000, 7001, 7002 dan 7003 untuk paduan nikel 625, yang baru-baru ini dirilis.

Itu adalah pekerjaan luar biasa yang akan menghasilkan banyak hasil. Banyak dari kita yang sudah menggunakan standar ini untuk mengembangkan suku cadang produksi.

Dengan pengalaman Anda mengadopsi AM, apa saja tantangan dalam mengintegrasikan teknologi secara internal dan bagaimana Anda menjalani proses itu?

Oerlikon AM bertujuan untuk memberikan solusi AM yang memenuhi persyaratan industri yang paling menuntut, seperti dirgantara dan medis antara lain.

Di berbagai fasilitas kami, kami memiliki sistem kualitas yang tepat, seperti AS9100 untuk aerospace dan ISO 13485 untuk medis. Tetapi mengenai mengintegrasikan semua sistem yang diperlukan untuk sampai ke sana, itu menjadi tantangan, meskipun ada beberapa solusi di luar sana yang memberikan potongan-potongan teka-teki.

Saya akan mengatakan bahwa tidak ada satu solusi yang mencakup setiap aspek dari apa yang kita butuhkan, end-to-end. Tetapi ada banyak alat bagus yang mencakup bagian dari keseluruhan rantai pasokan ujung ke ujung.

Jadi, salah satu tantangan kami adalah mengidentifikasi solusi yang mencakup berbagai aspek rantai pasokan kami, membawa menerapkannya yang mencakup aspek-aspek yang kita butuhkan dan mengintegrasikannya.

Misalnya, beberapa solusi menangani keuangan dan inventaris dengan sangat baik, tetapi tidak bekerja dengan baik untuk alur kerja manufaktur. Yang lain menangani alur kerja manufaktur dan perencanaan produksi dengan baik, tetapi tidak menangani, katakanlah, estimasi waktu pembuatan, masalah peninjauan material, atau masalah komponen geometris, seperti cetak biru dan model 3D.

Jadi ada banyak dari aspek yang berbeda, dan tantangan kami adalah mengintegrasikan semua bagian yang berbeda untuk mendapatkan solusi ujung ke ujung yang mulus. Ini adalah proses yang cukup manual saat ini, tetapi kami berupaya membuatnya lebih otomatis saat kami maju.

Apakah Anda dapat membagikan kisah sukses tentang cara Anda menggunakan AM dalam produksi?

Meskipun saya tidak dapat secara khusus merujuk ke pelanggan tersebut tanpa mendapatkan otorisasi mereka, kami memiliki beberapa komponen yang aktif dalam produksi. Beberapa yang dapat saya pikirkan, dari atas kepala saya, adalah komponen yang berhubungan dengan kedirgantaraan dan pertahanan.

Jadi salah satunya adalah komponen penerbangan yang merupakan bagian dari sistem misi pada helikopter militer. Kami telah memproduksi komponen tersebut selama dua tahun sekarang dan telah berhasil mengirimkan lebih dari 200 unit hingga saat ini.

Kami juga membuat komponen lain yang digunakan untuk sensor ground, di mana Anda memiliki sistem terintegrasi dari 80 komponen individu yang berbeda menjadi satu bagian monolitik. Yang itu juga telah diproduksi selama hampir dua tahun.

Kami memiliki sejumlah komponen produksi lain yang kami buat — untuk area eksplorasi minyak dan gas dan bawah laut, yang sedang dalam produksi aktif untuk robotika bawah laut — untuk pelanggan kami yang lain yang kami buat suku cadang untuk, yang secara aktif digunakan baik dalam minyak dan gas, pengeboran dan eksplorasi, dan robotika bawah laut.

Bagaimana Anda melihat manufaktur aditif berkembang selama lima tahun ke depan, baik dari segi teknologi maupun industri secara keseluruhan?

Selama lima tahun ke depan, saya melihat teknologi berkembang dengan lebih banyak sistem multi-laser, yang akan memungkinkan suku cadang diproduksi lebih cepat, sehingga menurunkan biaya komponen. Ini selanjutnya akan mendorong implementasi bagian AM.

Biaya suku cadang adalah faktor kunci, dan waktu laser adalah pendorong utama Anda untuk biaya komponen AM. Jadi, jika Anda dapat memeras lebih banyak laser menjadi satu bagian dan dapat mensertifikasi komponen, menggunakan sistem multi-laser tersebut, Anda akan dapat membuat bagian yang sama lebih cepat dan karenanya lebih murah.

Evolusi lainnya adalah kita akan memiliki sistem pemantauan dalam proses yang lebih baik. Ada beberapa yang berbeda saat ini tersedia oleh produsen yang berbeda, tetapi kesan saya adalah bahwa meskipun banyak dari mereka adalah sistem yang baik, mereka belum pada tingkat kemampuan yang dibutuhkan pengguna, seperti saya, untuk dapat mengimplementasikannya. pada tingkat produksi yang sebenarnya.

Harapan saya adalah bahwa kami akan segera memiliki pemantauan dalam proses yang sebenarnya, sehingga kami dapat memantau apa yang terjadi di mesin selama proses dan dapat mengidentifikasi masalah dengan komponen sebelum meninggalkan mesin.

Skenario yang ideal adalah memiliki perangkat lunak cerdas yang dapat mengidentifikasi masalah dan berpotensi melakukan koreksi dengan dukungan teknis secara langsung. Tentu saja, lebih baik memiliki mesin yang benar-benar kuat yang tidak memiliki masalah dan hanya berjalan 24/7.

Apakah ada tren yang Anda sukai?

Saya senang dengan berbagai perkembangan, dengan sistem pemantauan dalam proses, seperti yang saya sebutkan, menjadi satu.

Ada juga beberapa materi baru yang sedang dikembangkan dan diluncurkan. Kami sedang mengembangkan beberapa bahan berbeda yang memungkinkan beberapa pelanggan kami membuat beberapa komponen yang sangat revolusioner.

Hal lain yang membuat saya senang, adalah ada lebih banyak diversifikasi di pabrikan di seluruh dunia. Awalnya, sebagian besar mesin AM diproduksi di beberapa negara di Eropa. Sekarang ada pabrikan baru dan berbagai negara yang menerapkan pendekatan berbeda dan baru untuk membangun mesin.

Mereka menurunkan biaya alat berat, dan mereka belajar, dari penggunaannya di seluruh industri, untuk membuatnya lebih intuitif bagi operator.

Pengalaman saya selama beberapa tahun pertama dengan mesin ini, adalah bahwa mereka sangat rewel dan membutuhkan banyak perhatian dan "mengasuh anak". Dan sejujurnya, banyak desain mesin yang tidak terlalu ramah manufaktur.

Saya melihat banyak kemudahan pengguna yang dibangun ke dalam mesin sekarang, karena produsen mesin mendapatkan umpan balik dari penggunanya.

Tetapi juga, meningkatnya persaingan dari berbagai produsen di seluruh dunia, menurut saya, membantu mendorong inovasi dalam sistem, menurunkan biaya, dan meningkatkan kegunaan sistem mesin.

Apa selanjutnya untuk Oerlikon, terutama untuk fasilitas yang Anda bantu awasi dan jalankan?

Tujuan jangka pendek kami untuk fasilitas ini adalah agar semua peralatan yang telah kami beli dipasang dan disertifikasi. Jadi kami memiliki 18 sistem tempat tidur serbuk logam online dan beroperasi saat ini, dan kami sedang melakukan produksi perangkat keras pada banyak sistem tersebut.

Langkah kami selanjutnya untuk itu, adalah melengkapi properti material untuk semua sistem material kami di semua mesin kami dan set data untuk mereka. Tapi itu sangat memakan waktu dan mahal.

Untungnya, kami memiliki banyak orang yang sangat berbakat di sini dengan banyak bahan, metalurgi dan pengalaman teknik, dan saya sangat bangga menjadi anggota tim itu.

Tujuan lainnya adalah untuk mendukung semua peralatan lain untuk mencapai fasilitas produksi manufaktur ujung-ke-ujung yang sebenarnya.

Kami baru-baru ini menghadirkan tungku HIP dan tungku vakum kami secara online, dan kami sedang berupaya untuk mendapatkan sertifikasi tersebut.

Kami juga membawa beberapa peralatan CNC, dan kami juga memiliki sejumlah besar tungku tambahan dan peralatan CNC untuk dibawa pasca-pemrosesan. Jadi, tujuannya adalah agar semua peralatan ini dipasang, disertifikasi, dan terintegrasi secara operasional untuk menciptakan sistem manufaktur yang lengkap dan kohesif.

Untuk mempelajari lebih lanjut tentang Oerlikon, kunjungi: https://www.oerlikon.com/en/

Oerlikon, grup teknologi dan rekayasa global, melayani beberapa industri yang paling kritis terhadap keselamatan, termasuk kedirgantaraan dan pertahanan . Semakin, manufaktur aditif telah menjadi bagian penting dari penawarannya, dengan perusahaan tersebut mendirikan Pusat Inovasi &Fasilitas Produksi Komponen Lanjutan senilai $55 juta di AS awal tahun ini.

Oerlikon, grup teknologi dan rekayasa global, melayani beberapa industri yang paling kritis terhadap keselamatan, termasuk kedirgantaraan dan pertahanan . Semakin, manufaktur aditif telah menjadi bagian penting dari penawarannya, dengan perusahaan tersebut mendirikan Pusat Inovasi &Fasilitas Produksi Komponen Lanjutan senilai $55 juta di AS awal tahun ini.