Sorotan Aplikasi:Pencetakan 3D untuk Suku Cadang Turbin

Pencetakan 3D meningkatkan pembuatan prototipe, produksi, dan pemeliharaan dalam manufaktur mesin turbo.

Teknologi ini menawarkan alternatif yang baik untuk casting dan machining untuk berbagai komponen turbomachinery.

Dalam Sorotan Aplikasi minggu ini, kami mengeksplorasi manfaat pencetakan 3D dalam manufaktur turbomachinery, serta melihat beberapa contoh menarik dari teknologi yang sedang beraksi.

Lihat aplikasi lain yang tercakup dalam seri ini:

Pencetakan 3D untuk Penukar Panas

Pencetakan 3D untuk Bearing

Pencetakan 3D untuk Pembuatan Sepeda

Pencetakan 3D untuk Kedokteran Gigi Digital &Pembuatan Aligner Bening

Pencetakan 3D untuk Implan Medis

Roket Cetak 3D dan Masa Depan Manufaktur Pesawat Luar Angkasa

Pencetakan 3D untuk Pembuatan Alas Kaki

Pencetakan 3D untuk Komponen Elektronik

Pencetakan 3D di Industri Kereta Api

Kacamata Cetak 3D

Pencetakan 3D untuk Produksi Bagian Akhir

Pencetakan 3D untuk Bracket

Pencetakan 3D untuk Suku Cadang Turbin

Bagaimana Pencetakan 3D Memungkinkan Komponen Hidraulik Berperforma Lebih Baik

Bagaimana Pencetakan 3D Mendukung Inovasi di Industri Tenaga Nuklir

Apa itu mesin turbo?

Dunia berjalan dengan mesin turbo:ini dapat ditemukan di mana-mana, dari roket dan pesawat jet hingga pembangkit listrik dan kincir angin. Sederhananya, turbomachine adalah mesin yang berputar, di mana roda yang berputar (disebut rotor atau impeller) dibenamkan dalam cairan (bisa berupa gas, uap, air, atau udara).

Turbomachine berfungsi sebagai perantara yang mengubah energi yang tersimpan dalam cairan menjadi daya yang dapat digunakan. Ini adalah teknologi yang sama yang memungkinkan turbin angin dan tenaga air memanfaatkan energi yang ditemukan di alam.

Manfaat pencetakan 3D untuk mesin turbo

Komponen turbomachinery – seperti impeller, swirler, burner, pompa, dan kompresor – digunakan di lingkungan dengan beban dan suhu yang sangat tinggi, yang berarti harus unggul dalam kekuatan dan daya tahan.

Dalam sebagian besar kasus, komponen mesin turbo diproduksi dalam proses pengecoran, dimana logam cair dituangkan ke dalam cetakan, dibentuk sebagai bagian. Proses ini cenderung sangat padat karya dan memakan waktu, paling tidak karena waktu yang lama untuk merancang dan membuat perkakas.

Selain itu, sektor manufaktur turbomachinery secara bertahap beralih ke ekonomi energi baru , dengan persyaratan ketat untuk meningkatkan efisiensi dan menurunkan emisi mesin turbo yang digunakan di pembangkit listrik dan di pesawat terbang.

Akibatnya, perusahaan yang terlibat dalam manufaktur turbomachinery mulai mengeksplorasi metode manufaktur baru, termasuk pencetakan 3D, untuk mengatasi masalah ini dan menghasilkan komponen turbomachinery yang berkinerja lebih baik dan lebih berkelanjutan.

Jadi, inilah manfaat utama dari memproduksi suku cadang mesin turbo dengan pencetakan 3D:

Pengembangan produk lebih cepat

Pencetakan 3D membantu mengurangi siklus pengembangan komponen turbomachinery baru. Untuk membuat prototipe fungsional, para insinyur tidak perlu merancang dan memproduksi perkakas seperti cetakan, yang terkadang bisa memakan waktu hingga beberapa bulan. Dengan pencetakan 3D, desain prototipe dikirim langsung ke printer 3D dan, tergantung pada teknologinya, dapat memakan waktu beberapa jam hingga beberapa hari untuk diproduksi.

Pengembangan sudu turbin di Siemens adalah salah satu contohnya. Pada tahun 2017, perusahaan menggunakan pencetakan 3D untuk mengembangkan dan menguji prototipe fungsional bilah turbin gas – bagian-bagian kecil yang dirakit di sekitar pinggiran rotor turbin untuk memandu aliran gas.

Menurut Siemens, bilah pencetakan 3D prototipe mengurangi waktu pengembangan dan validasi untuk komponen dari dua tahun menjadi hanya dua bulan .

Sementara manufaktur tradisional mengizinkan perusahaan untuk hanya menguji satu bagian dalam dua tahun, dengan pencetakan 3D, tim dapat menguji dan memvalidasi hingga sepuluh desain berbeda dalam periode dua bulan.

Selain itu, berkat teknologi, dimungkinkan untuk menguji bilah fungsional dalam kondisi nyata, memvalidasi sistem pendingin, dan terus meningkatkan desain bilah. Hasilnya adalah peningkatan kemampuan sistem pendingin turbin secara signifikan, yang juga membantu meningkatkan masa pakai blade.

Saat ini, blade sedang dicetak, tetapi Siemens berharap untuk beralih ke pencetakan blade 3D langsung dalam tiga hingga lima tahun ke depan.

Produksi lebih cepat

Produksi komponen turbomachinery juga dapat dipercepat dengan bantuan pencetakan 3D. Contoh kasusnya adalah perusahaan rekayasa fluida, Sulzer, yang menggabungkan pencetakan dan pemesinan 3D logam menjadi proses hibrida untuk menghasilkan impeler tertutup.

Impeller adalah komponen pompa yang berputar. Ini mentransfer energi dari motor ke cairan dan mempercepat cairan untuk membangun tekanan. Berbeda dengan impeler terbuka, impeler tertutup juga memiliki selubung depan yang melekat padanya.

Secara tradisional, komponen ini dicetak. Namun, proses pengecoran, dalam hal ini, menanggung risiko menghasilkan impeler dengan cacat internal dan permukaan yang kecil, kualitas permukaan yang terbatas, dan waktu tunggu hingga tiga puluh lima hari.

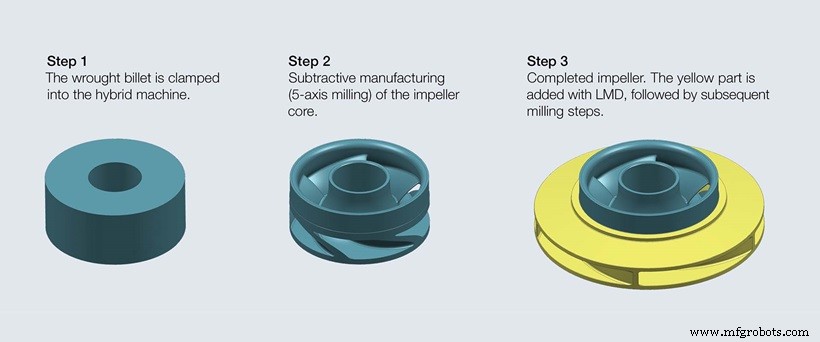

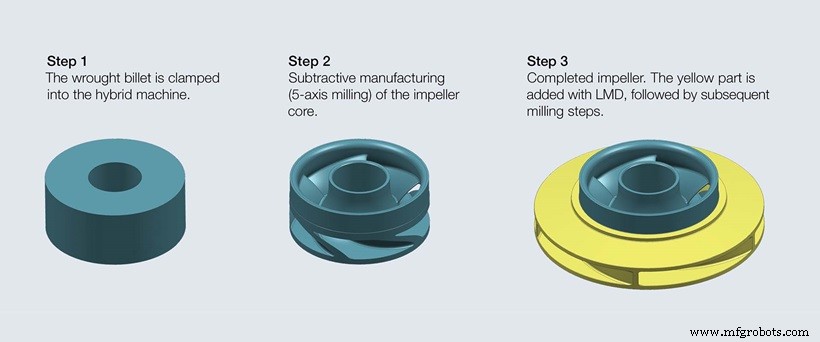

Untuk mempercepat proses, Sulzer datang dengan pendekatan hybrid, di mana manufaktur aditif dan subtraktif digabungkan dalam satu alat mesin.

Proses untuk impeller tertutup dimulai dengan billet tempa kecil, yang dikerjakan hingga geometri terakhirnya dengan operasi penggilingan 5-sumbu. Ketika inti impeller selesai, geometri yang tersisa untuk impeller akhir dibangun secara radial dengan bantuan proses Laser Metal Deposition (LMD). Dalam proses ini, bubuk logam didorong melalui nosel umpan yang dilebur oleh laser terfokus dan ditambahkan secara berurutan ke platform pembuatan.

Sulzer menyatakan bahwa pendekatan ini pada akhirnya akan memungkinkannya untuk menghasilkan impeller tertutup dalam waktu sekitar empat puluh delapan jam, yang merupakan penurunan waktu yang drastis dibandingkan dengan proses pengecoran.

Fleksibilitas desain

Salah satu keuntungan terbesar dari pencetakan 3D untuk turbomachinery adalah kemampuan untuk berinovasi dalam desain komponen. Contohnya adalah konsolidasi bagian, ketika komponen yang terdiri dari beberapa bagian dirancang sebagai satu bagian. Praktik desain ini membantu mengurangi waktu perakitan dan juga meningkatkan kekuatan dan daya tahan komponen.

Siemens telah mengilustrasikan manfaat ini dengan mendesain ulang pusaran bahan bakar turbin gas dengan bantuan pencetakan 3D. Swirl adalah bagian yang bertanggung jawab untuk mencampur udara dan bahan bakar sebelum dibakar oleh burner.

Secara konvensional, pusaran terdiri dari sepuluh bagian cor dan mesin yang dilas menjadi satu. Langkah-langkah pemesinan dan pengelasan biasanya memakan waktu sekitar enam jam waktu pemrosesan per pusaran untuk desain konvensional, tidak termasuk waktu untuk pengecoran.

Didorong oleh kemungkinan untuk mengurangi waktu manufaktur, Siemens mendesain ulang rakitan pusaran dengan mengintegrasikan baling-baling, selubung, dan dudukan ke dalam desain manufaktur aditif tunggal (AM). Untuk memenuhi tuntutan suhu tinggi dari aplikasi, pusaran dibuat dalam paduan Inconel yang diperkuat solusi dan eksklusif.

Saat ini, perusahaan dapat mencetak 16 pusaran sekaligus pada EOS M 400-4 sistem Powder Bed Fusion quad-laser, dengan pembuatan penuh memakan waktu hingga seratus jam.

Penerapan pencetakan 3D yang berhasil dalam produksi komponen turbin membuat Siemens yakin bahwa teknologi ini akan berperan penting dalam mengembangkan turbin gas dan komponen yang lebih bertenaga, ramah lingkungan dan tahan lama di masa depan.

Perbaikan lebih cepat

Manfaat lain dari pencetakan 3D adalah kemampuan untuk memperbaiki komponen yang aus lebih cepat dibandingkan dengan metode perbaikan tradisional. Selective Laser Melting (SLM) dan LMD adalah dua teknologi yang dapat digunakan untuk memperbaiki suku cadang.

Selain suku cadang mesin turbo 3D printing, Siemens juga mengembangkan cara untuk memperbaiki komponen yang rusak. Contoh prosesnya adalah prosedur perbaikan ujung burner. Ujung burner terkena gas panas dan radiasi panas di dalam ruang bakar, yang berarti cepat aus dan perlu diganti. Siemens mampu mengembangkan mesin SLM yang disesuaikan, membuat prosedur perbaikan yang lebih cepat dan lebih ekonomis.

Manfaat utama menggunakan pencetakan 3D adalah perbaikan SLM membutuhkan area yang jauh lebih kecil dari ujung burner untuk dilepas dan diganti (lihat gambar).

Setelah area yang rusak terpotong , seluruh burner kemudian ditempatkan di sistem SLM, di mana kamera mengidentifikasi posisi 3D yang tepat dari permukaan ujung burner dan memproyeksikan model CAD di atasnya. Kemudian, tip baru dibangun lapis demi lapis.

Menurut Siemens, pendekatan ini memungkinkannya mengurangi waktu perbaikan hingga 90 persen. Sejak diperkenalkannya SLM untuk perbaikan pada tahun 2013, Siemens telah memperbaiki lebih dari 2000 burner.

Selain SLM, Siemens juga telah memenuhi syarat proses LMD, yang digunakan untuk memperbaiki bilah dan baling-baling, sehingga menggantikan teknologi pengelasan konvensional.

Pencetakan 3D – masa depan mesin turbo?

Dalam pembuatan mesin turbo, teknologi AM membantu mempercepat pengembangan produk, menghasilkan suku cadang mesin turbo yang berkinerja lebih baik, dan memperbaiki komponen yang rusak lebih cepat dan lebih hemat biaya.

Konon, teknologi AM masih memiliki banyak potensi untuk ditawarkan. Salah satu area yang sangat menarik adalah sensor cetak 3D, yang dapat ditempatkan pada bagian mesin turbo untuk memantau kinerja strukturalnya.

Produsen printer 3D elektronik dan logam, Optomec, telah menunjukkan kemungkinan ini dengan mencetak sensor regangan 3D langsung ke bilah turbin menggunakan teknologi Aerosol Jet-nya.

Selanjutnya, GE, Laboratorium Nasional Oak Ridge dan PARC milik Xerox baru-baru ini telah diberikan lebih dari $1,3 juta untuk mengurangi waktu perancangan dan validasi komponen turbin cetak 3D sebanyak 65 persen.

Dengan mendorong batas-batas teknologi, tim bertujuan untuk memberikan desain multi-fungsi cetak 3D berkinerja tinggi yang bebas cacat yang mampu menahan suhu dan tekanan tinggi.

Jelas, penggunaan 3D printing untuk suku cadang mesin turbo baru mulai mendapat daya tarik, namun tidak menunjukkan tanda-tanda melambat. Ke depan, semakin banyak pabrikan yang akan terdorong untuk mengadopsi teknologi tersebut agar dapat merancang dan memproduksi produk turbomachinery yang lebih tahan lama dan efisien.