Post-Processing untuk Industri 3D Printing:Jalan Menuju Otomasi

Untuk waktu yang lama, pasca-pemrosesan disebut sebagai 'rahasia kecil kotor' pencetakan 3D. Dengan begitu banyak fokus pada dua tahap pertama dari proses manufaktur aditif — desain dan produksi — tahap pasca-pemrosesan sering kali tidak diperhatikan.

Sementara manufaktur aditif sering dipuji karena merangkul proses digital dan otomatis, terutama dalam konteks Industri 4.0, hampir ironisnya, tahap pasca-pemrosesan masih sangat manual. Ini memiliki implikasi utama bagi perusahaan yang ingin mengadopsi AM – pasca-pemrosesan adalah langkah yang tidak dapat dihindari yang akan, bagaimanapun, menambah waktu dan biaya untuk keseluruhan proses produksi. Bagi perusahaan yang ingin memperluas dan menskalakan operasi mereka, ini sering kali menjadi hambatan yang cukup membuat frustrasi.

Mengembangkan peta jalan untuk manufaktur aditif, Asosiasi Manufaktur Aditif di Federasi Teknik Jerman (VDMA) baru-baru ini mengidentifikasi pasca-pemrosesan sebagai menjadi tahap yang paling membutuhkan pengembangan untuk memungkinkan produksi seri.

Namun pada tahun 2018 terlihat peningkatan fokus pada pasca-pemrosesan untuk cetakan 3D, dengan semakin banyaknya perusahaan yang ingin mengotomatisasi tahap ini. Dengan industri yang secara bertahap bergerak menuju produksi, mengembangkan tahap pasca-pemrosesan yang skalabel akan menjadi elemen penting dalam transisi ini, yang juga perlu berkembang untuk memungkinkan solusi yang dapat diulang, terukur, dan otomatis.

Dalam artikel hari ini, kita akan melihat tantangan dan perkembangan terkini seputar post-processing di AM. Tapi pertama-tama, mari kita lihat lebih dekat tugas-tugas pasca-pemrosesan yang biasa dihadapi pengguna AM.

Pasca-pemrosesan untuk pencetakan 3D:Gambaran Umum

Realitas pencetakan 3D adalah bahwa hampir semua bagian yang dicetak 3D akan memerlukan beberapa jenis pasca-pemrosesan untuk meningkatkan sifat mekanik, akurasi, dan estetika suatu bagian. Menentukan luas dan jenis pasca-pemrosesan akan sangat bergantung pada bahan dan teknologi yang digunakan, di antara faktor-faktor lainnya.

Dukungan penghapusan

Penghapusan dukungan biasanya merupakan langkah pasca-pemrosesan pertama untuk setiap bagian cetak 3D yang telah diproduksi dengan dukungan. Ini dapat dihilangkan dengan tangan atau, dalam kasus bagian FDM misalnya, menempatkan bagian dalam pelarut.

Misalnya, saat dipisahkan dari pelat build, suku cadang FDM akan memerlukan pelepasan penyangga terlebih dahulu, sedangkan suku cadang SLA harus dibersihkan terlebih dahulu dari bahan resin berlebih sebelum penyangga dapat dilepas.

Penghilang bedak

Dengan teknologi 3D printing yang menggunakan bahan dalam bentuk bubuk, seperti Binder Jetting dan SLS, tahap pasca-pemrosesan dimulai dengan terlebih dahulu membuang bubuk yang tidak terpakai. Ini kemudian diikuti oleh operasi finishing permukaan (SLS) atau infiltrasi dengan lem super (Binder Jetting).

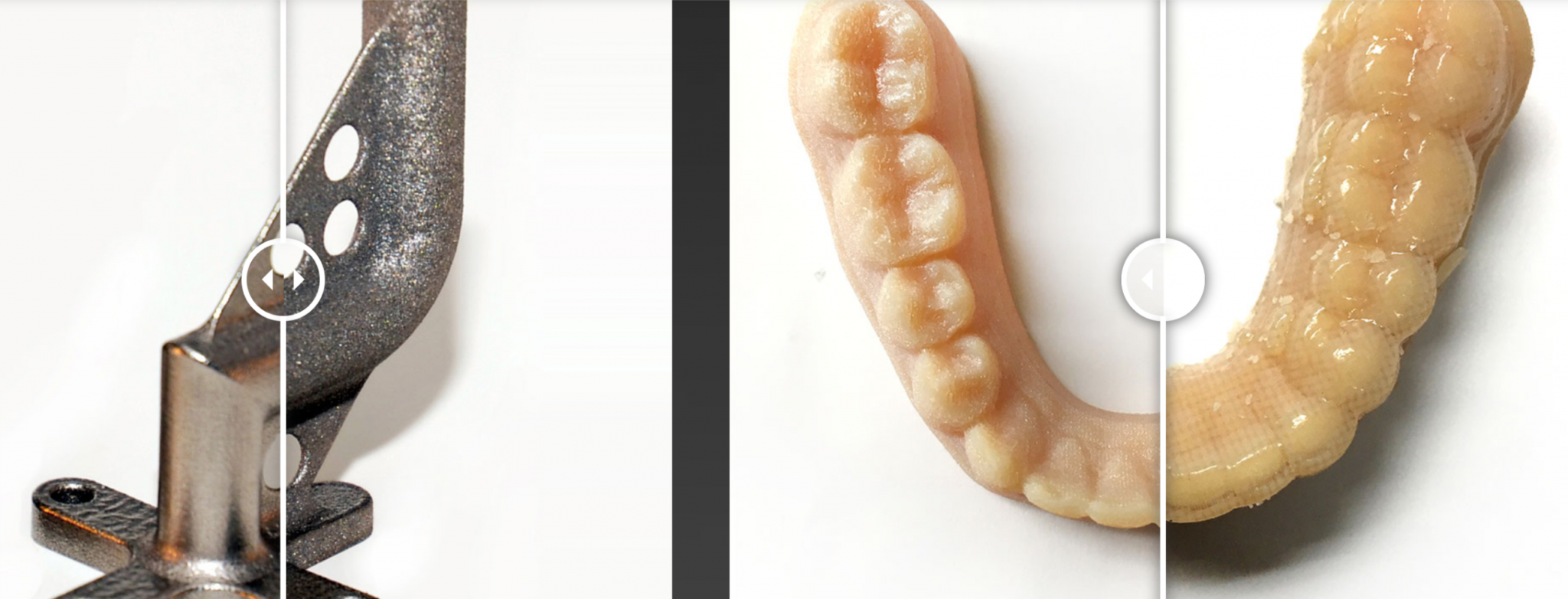

Bagian logam

Dengan pencetakan 3D logam, langkah pasca-pemrosesan jauh lebih terlibat. Bagian logam yang dicetak terlebih dahulu harus dihaluskan — proses yang biasanya dilakukan dengan tangan. Setelah bedak dihilangkan, bagian-bagian harus dipotong dari pelat pembuatan menggunakan kawat EDM atau gergaji pita.

Selain itu, untuk bagian logam, proses penghilangan tegangan dan perlakuan panas diperlukan untuk mengurangi tegangan sisa dan meningkatkan sifat mekanik bagian tersebut. Selanjutnya, bagian dikerjakan untuk menghilangkan struktur pendukung dan memastikan akurasi dimensi.

Pemeriksaan

Pengujian dan inspeksi adalah langkah pasca-pemrosesan penting lainnya untuk komponen cetak 3D, terutama logam. Saat ini, inspeksi untuk suku cadang yang diproduksi secara aditif sebagian besar merupakan proses yang serupa dengan suku cadang yang ditempa dan dicor dan mencakup pengujian visual, dimensi, eksternal dan internal.

Namun, ada juga beberapa perbedaan, karena banyak cetakan 3D bagian dikonsolidasikan dan didesain ulang. Untuk mengaktifkan inspeksi non-destruktif, perusahaan semakin memilih pemindaian CT untuk mengevaluasi geometri internal dan memastikan tidak ada cacat tersembunyi di dalam suku cadang.

Bagian yang dicetak 3D juga dapat menjalani finishing permukaan untuk meningkatkan akurasi geometris dan estetika. Langkah-langkah pasca-pemrosesan sekunder tersebut meliputi pengamplasan, pengisian, dan pengecatan untuk bagian-bagian plastik serta pemesinan untuk bagian-bagian logam – yang semuanya biasanya merupakan proses manual.

Pasca-pemrosesan untuk plastik

Metode pasca-pemrosesan | Membersihkan /

depowdering | Penghapusan dukungan | Pasca-penyembuhan | Infiltrasi | Penyelesaian permukaan

(pengamplasan, pemolesan, pengecatan) | FDM-+--+ SLA/DLP+++-+ SLS+---+ Material Jetting-+--- Binder Jetting+--+-

Pasca-pemrosesan untuk logam

Metode pasca-pemrosesan | Menghilangkan bubuk | Menghilangkan stres | Penghapusan sebagian | Debinding, infiltrasi, sintering | Pemesinan | Penyelesaian permukaan | Powder bed fusion (SLA, DMLS, EBM)++--++ Pengaliran pengikat logam+-+++(opsional)+(opsional) DED-++-++

Hambatan Pasca Pemrosesan

Mayoritas operasi pasca-pemrosesan masih merupakan proses yang sangat manual, membutuhkan operator yang terampil untuk melakukan tugas-tugas utama. Namun, menggunakan metode manual untuk mengelola tahap pasca-pemrosesan dapat secara signifikan meningkatkan waktu tunggu dan biaya produksi. Oleh karena itu, tidak mengherankan bahwa pasca-pemrosesan sering dianggap sebagai hambatan utama bagi perusahaan yang ingin meningkatkan operasi AM mereka.

Kemacetan #1:Waktu tunggu lebih lama

Waktu tunggu yang lebih lama adalah salah satu aspek yang mungkin tidak dipersiapkan oleh banyak perusahaan sejak awal. Satu statistik bahkan menunjukkan bahwa tahap pasca-pemrosesan dapat meningkatkan waktu proses keseluruhan sebesar 17% hingga 100%.

Selain itu, karena operasi pasca-pemrosesan sering dilakukan berdasarkan backlog, ini juga dapat meningkatkan waktu tunggu untuk komponen yang dicetak 3D. Suku cadang yang memasuki tahap pasca-pemrosesan akan lebih sering berakhir dalam antrian karena kurangnya ketersediaan sumber daya tenaga kerja atau akses ke peralatan.

Kemacetan #2:Biaya tambahan

Dari tenaga kerja hingga peralatan pasca-pemrosesan, pasca-pemrosesan akan menambah biaya tambahan yang perlu diperhitungkan ke dalam anggaran produksi secara keseluruhan.

Meminimalkan input tenaga kerja dapat secara dramatis mengurangi biaya tenaga kerja sambil memberikan kesempatan untuk memperluas produksi dengan menambahkan lebih banyak printer 3D atau merelokasi staf pasca-pemrosesan ke tugas lain.

Dengan 3D logam pencetakan, biaya cenderung jauh lebih tinggi. Baik itu melepas bagian dari pelat pembuatan, perlakuan panas, atau inspeksi, biaya dapat bertambah dengan mudah. Misalnya, menggunakan kawat EDM untuk melepas suku cadang dari pelat rakitan dilaporkan dapat menghabiskan biaya hingga $300 per pelat saat dialihdayakan dan membutuhkan waktu beberapa jam untuk menyelesaikannya, bergantung pada jumlah dan ukuran suku cadang.

Menghilangkan stres dan perlakuan panas juga bisa sangat memakan waktu dan mahal, membutuhkan baik pembelian peralatan pasca-pemrosesan yang mahal untuk penggunaan di rumah, atau outsourcing tugas, yang biayanya dapat dengan mudah mencapai beberapa ratus dolar per bagian. .

Bottleneck #3:Kesenjangan keterampilan

Untuk mencapai pasca-pemrosesan berkualitas tinggi, perusahaan membutuhkan, tetapi sering kali kesulitan menemukan teknisi yang berkualifikasi. Tantangan-tantangan ini diperparah oleh isu-isu seputar keselamatan, seperti pembuangan limbah yang benar yang dihasilkan selama pasca-pemrosesan.

Pengembangan Utama

Karena semakin banyak perusahaan yang mengadopsi manufaktur aditif untuk produksi, kebutuhan akan otomatisasi di setiap tahap hingga skala semakin menjadi akut.

Dalam konteks ini, beberapa perusahaan telah mulai mengembangkan solusi cerdas untuk mengatasi kemacetan dalam tahap pasca-pemrosesan.

Penghapusan &pembersihan bedak

Untuk proses fusi unggun serbuk logam, depowdering dan pembersihan bagian logam adalah langkah kunci dari tahap pasca-pemrosesan. Ini bisa sangat menantang jika menyangkut bagian yang sangat kompleks atau rumit, seperti nozel infus atau saluran pendingin untuk cetakan injeksi.

Perusahaan Jerman Solukon telah mengembangkan sistem yang menampilkan proses penghilangan bubuk otomatis. Dengan bantuan getaran terkontrol dan rotasi sumbu yang dapat diprogram, SFM-AT800S memastikan bahwa bagian logam dapat dibersihkan secara menyeluruh dari bubuk logam yang tidak disinter dan sudah digunakan oleh Siemens.

Produsen sistem AM Metal Logam Digital adalah perusahaan lain yang memperhatikan masa depan pasca-pemrosesan cerdas, yang telah mengembangkan mesin depowdering yang dikendalikan komputer. Bersamaan dengan robot pick-and-place, sistem telah dirancang untuk mengotomatiskan langkah-langkah proses utama dengan secara otomatis menghapus bubuk yang tidak disinter dan mengirimkan bagian hijau untuk debinding dan sintering.

Untuk komponen plastik, DyeMansion menawarkan Powershot Sistem C, dilengkapi dengan dua nozel peledakan dan keranjang berputar untuk memungkinkan pembersihan yang dapat direproduksi dan penghilangan bubuk untuk bagian polimer.

Dukungan penghapusan

Struktur pendukung telah lama dianggap sebagai kejahatan yang diperlukan dalam pencetakan 3D, menambah waktu dan biaya ekstra baik untuk proses pencetakan maupun pasca-pemrosesan.

“Saat ini, masih ada komponen berat dari pekerjaan manual ketika harus menghapus dukungan dari bagian aditif”, kata CEO PostProcess Technologies Jeff Mize dalam wawancara kami baru-baru ini.

Teknologi PascaProses bertujuan untuk mengotomatiskan langkah penghapusan dukungan untuk suku cadang yang dicetak 3D, selain menawarkan solusi penyelesaian permukaan. Perusahaan telah menyediakan berbagai solusi penghapusan dukungan hands-free otomatis untuk suku cadang yang diproduksi secara aditif oleh teknologi FDM, SLA, PolyJet, dan CLIP.

Ada beberapa perkembangan menarik sehubungan dengan pelepasan dukungan untuk bagian logam. Salah satu contohnya adalah perusahaan AS Velo3D yang telah mengembangkan printer 3D metal bed powder yang mampu mencetak dengan dukungan yang dibutuhkan hingga lima kali lebih sedikit dibandingkan dengan sistem powder-bed metal lainnya.

Penawaran lain yang memfasilitasi penghapusan dukungan berasal dari Materialise . Perangkat lunak e-Stage for Metal secara otomatis menghasilkan struktur pendukung untuk komponen logam. Dukungan yang dihasilkan tipis dan mudah dilepas, dan dilaporkan dapat mengurangi waktu yang dihabiskan untuk melepas penyangga logam hingga 50%.

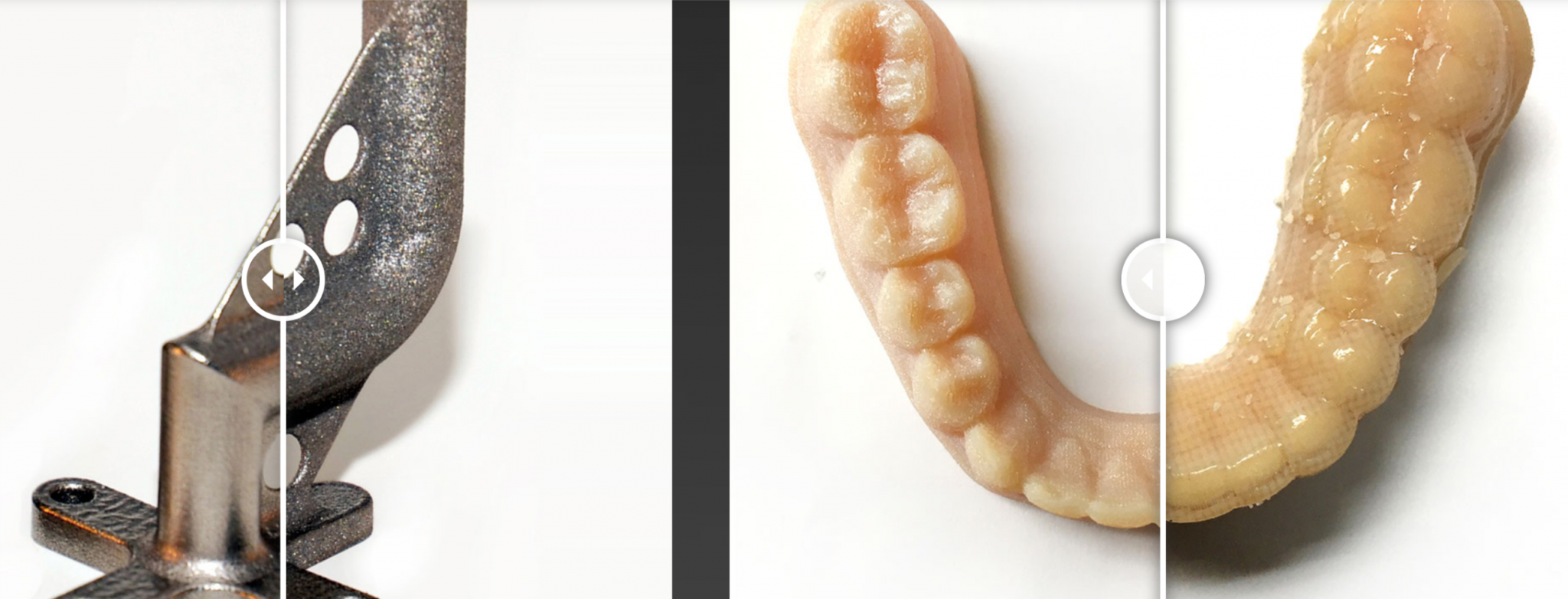

Penyelesaian permukaan

Mencapai tampilan yang halus dan selesai merupakan persyaratan penting untuk prototipe dan bagian akhir. Namun, menyelesaikan langkah ini secara manual bisa sangat tidak efisien dalam hal kecepatan dan konsistensi. Dengan demikian, otomatisasi penyelesaian permukaan merupakan langkah penting lainnya dalam menjembatani kesenjangan dalam rantai manufaktur digital AM.

Teknologi Manufaktur Aditif (AMT) telah mengembangkan solusi pasca-pemrosesan otomatis untuk komponen cetak 3D, yang diluncurkan secara komersial pada bulan September tahun ini. Mesin PostPro3D perusahaan secara otomatis menghaluskan dan menyelesaikan bagian elastomer atau nilon cetak 3D yang dibuat melalui pencetakan 3D berbasis bubuk dan filamen. Menariknya, PostPro3D dikatakan menghilangkan porositas, segel dan bagian yang halus tanpa mempengaruhi sifat mekaniknya, telah diuji oleh HP dan Under Armour.

Menggabungkan manufaktur aditif dengan teknologi tradisional membuka jalan bagi penyelesaian permukaan otomatis untuk bagian logam. Sudah ada sistem hybrid yang tersedia di pasar, yang mengintegrasikan teknologi DED dan penggilingan CNC untuk mencapai permukaan akhir yang lebih baik dan toleransi yang lebih ketat.

Inspeksi &jaminan kualitas

Ketika sampai pada bagian akhir, tidak ada ruang untuk ketidakpastian. Untuk alasan ini, memverifikasi bahan baku dan mengidentifikasi sifat mekanik dan kimia dari komponen yang diproduksi secara aditif merupakan bagian integral dari proses AM. Meskipun audit kualitas menyeluruh adalah kunci untuk memastikan bahwa tidak ada cacat pada bagian, mengoptimalkan proses untuk pemeriksaan kualitas sama pentingnya.

Saat ini, sebagian besar pemeriksaan pada komponen cetak 3D masih harus dilakukan secara manual menggunakan perangkat pemeriksaan khusus – namun, solusi baru muncul untuk mendigitalkan pengelolaan operasi ini.

Di AMFG, misalnya, kami menawarkan solusi manajemen pascaproduksi, yang mencakup Penjadwalan Pasca Pemrosesan dan solusi manajemen jaminan kualitas digital. Yang pertama menyederhanakan pasca-pemrosesan dengan memungkinkan pengguna merencanakan dan mengalokasikan sumber daya yang dibutuhkan untuk memenuhi persyaratan pasca-pemrosesan tambahan. Dengan yang terakhir, pengguna dapat mengimpor dokumentasi bagian, seperti laporan, lembar data dan gambar 3D, dan membandingkan spesifikasi ini dengan bagian cetak 3D fisik.

Digitasi proses QA dengan cara ini memungkinkan efisiensi dan ketertelusuran yang lebih besar pada tahap inspeksi.

Pasca-pemrosesan:Jalan ke Depan

Meskipun tahun ini telah terlihat serangkaian perkembangan penting dalam solusi pasca-pemrosesan untuk pencetakan 3D, masih banyak yang harus dilakukan untuk memungkinkan pencetakan 3D benar-benar berskala.

Saat ini, perusahaan-perusahaan dalam industri ini berfokus untuk mengotomatisasi sebanyak mungkin langkah pasca-pemrosesan untuk menggantikan operasi manual dengan perangkat lunak atau sistem yang digerakkan oleh robot. Sementara itu, desain untuk manufaktur aditif juga merupakan faktor kunci untuk mengurangi kebutuhan pasca-pemrosesan.

Namun, memajukan pasca-pemrosesan dalam pencetakan 3D bukan hanya soal mengembangkan sistem baru, solusi perangkat lunak, dan menjembatani kesenjangan pengetahuan. Salah satu hambatan utama yang dihadapi industri saat ini adalah kurangnya seperangkat standar yang komprehensif terkait dengan pasca-pemrosesan. Sementara pekerjaan sedang dilakukan di area ini – misalnya, ASTM telah merilis standar untuk pascapemrosesan termal bagian logam AM – pengembangannya mungkin memakan waktu.

Terlepas dari tantangan-tantangan ini, jalan di depan tampak cerah; perbaikan berkelanjutan dalam pasca-pemrosesan yang kami amati hari ini akan membantu menghadirkan hasil, konsistensi, dan produktivitas yang dibutuhkan industri.