Evolusi SLS:Teknologi, Material, dan Aplikasi Baru

[Kredit gambar:Hub 3D]

Selective Laser Sintering (SLS) adalah salah satu teknologi pencetakan 3D polimer yang paling populer untuk aplikasi industri. Sejak kemunculannya lebih dari 30 tahun yang lalu, SLS secara bertahap berkembang menjadi teknologi yang mampu membuat prototipe fungsional dan, baru-baru ini, juga produksi.

Pendorong evolusi ini adalah inovasi berkelanjutan di bidang perangkat keras dan material, serta kemauan para pengadopsi teknologi untuk mengembangkan aplikasi SLS baru.

Dalam artikel hari ini, kita akan melihat perkembangan terbaru di SLS, untuk mempelajari lebih lanjut tentang kemampuan saat ini dan peluang teknologi di masa depan.

Lihat artikel lain yang mengeksplorasi evolusi teknologi pencetakan 3D:

Metal 3D Printing:Di Mana Kita Saat Ini?

Stereolitografi &Pemrosesan Cahaya Digital:Di Mana Kita Saat Ini?

Bagaimana Desktop Mengubah Pencetakan 3D Industri

FDM 3D Printing:Di Mana Kita Saat Ini?

Yang Perlu Anda Ketahui Tentang Pengikat Pengikat Logam (2019)

Sejarah singkat SLS

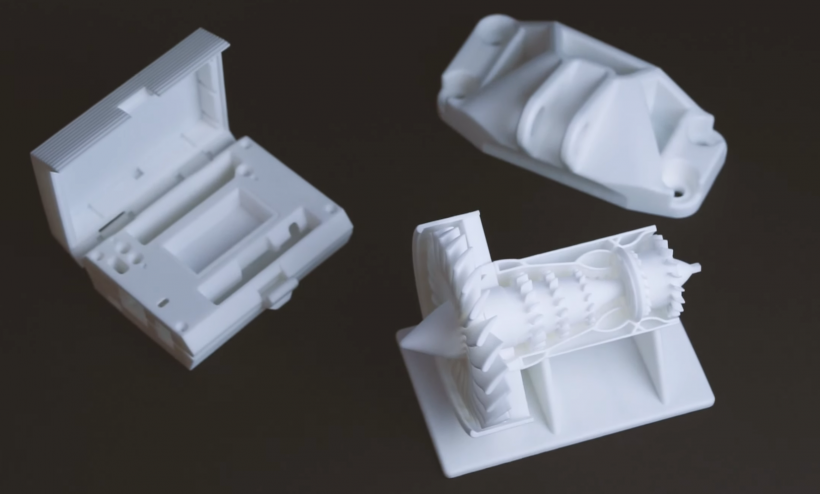

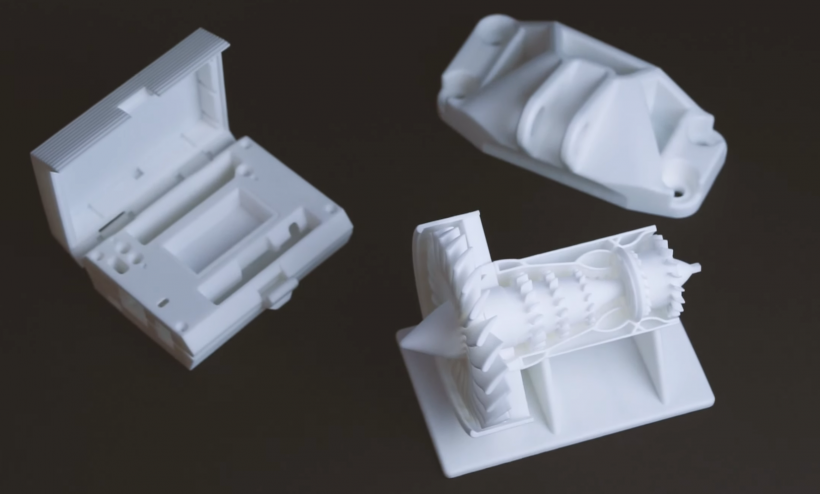

Laser sintering menggunakan laser berdaya tinggi untuk memadukan bahan bubuk satu lapis pada satu waktu. Salah satu manfaat utama menggunakan pencetakan SLS adalah desainnya tidak memerlukan struktur pendukung apa pun. Saat cetakan sedang dibuat, semua ruang kosong secara otomatis diisi dengan bubuk yang tidak digunakan, sehingga membuat cetakan SLS mandiri.

Sementara konsep pencetakan SLS awalnya dipahami pada awal 1980-an, baru pada tahun 1992 printer industri SLS pertama dikomersialkan – Sinterstation 2000 DTM (kemudian digabungkan dengan Sistem 3D). Hal ini diikuti oleh EOSINT P350 pada tahun 1994.

Sejak itu, berbagai jenis mesin (dan terus bertambah) memasuki pasar, menandai awal dari era pencetakan yang lebih cepat dan skala besar di industri konteks.

Perkembangan penting dalam perangkat keras SLS

Evolusi teknologi SLS EOS

Perusahaan pencetakan 3D polimer dan logam Jerman, EOS, mungkin merupakan spesialis SLS terbesar di pasar. Pada tahun 2016, perusahaan mengklaim telah memasang sekitar 3000 unit di seluruh dunia, 51 persen di antaranya adalah sistem SLS.

Sepanjang sejarahnya yang berusia 30 tahun, EOS telah mampu mengembangkan SLS ke level teknologi yang matang, cocok untuk berbagai aplikasi, baik dalam pembuatan prototipe maupun produksi.

Salah satu tonggak dalam perjalanan ini adalah peluncuran FORMIGA P 100 pada tahun 2006. Sistem ini menetapkan standar untuk kualitas pencetakan 3D industri di sektor plastik, bertahun-tahun setelah diperkenalkan.

Pada tahun 2012, EOS meluncurkan penerus FORMIGA 100, FORMIGA P 110, yang dinobatkan sebagai mesin laser sintering terbaik dalam survei Printer Guide 2018 oleh 3D Hubs.

Menampilkan ukuran total pembuatan 200 × 250 × 330 mm, P 110 memungkinkan pencetakan volume rendah yang lebih hemat biaya dan digunakan untuk pembuatan prototipe berukuran sedang dan suku cadang dengan geometri yang sangat kompleks.

Maju cepat ke 2018, P 110 ditingkatkan ke FORMIGA 110 Velocis. Dilengkapi dengan sistem pemanasan dan proses pelapisan ulang yang ditingkatkan dan dipercepat, dan menggunakan kontrol perangkat lunak untuk memanaskan bahan polimer dengan sinar laser 30 watt pada kecepatan yang lebih tinggi.

Sekarang, dengan peningkatan teknis tambahan dan beberapa penyempurnaan, Velocis mencapai peningkatan produktivitas hingga 20 persen dan distribusi suhu yang lebih baik untuk area pembuatan, yang menghasilkan kualitas suku cadang yang lebih homogen.

SLS suhu tinggi

Sementara bahan yang paling umum digunakan di SLS tetap nilon, EOS juga ingin memungkinkan pemrosesan bahan yang lebih canggih, seperti MENGINTIP, yang biasanya memerlukan suhu tinggi untuk mencetaknya.

Hal ini menghasilkan platform SLS suhu tinggi pertama, EOSINT P 800, yang diluncurkan pada tahun 2008. Ini mampu memproses polimer hingga suhu sekitar 385 ° C, yang telah memperluas teknologi SLS ke jajaran termoplastik baru, yaitu PEEK.

10 tahun kemudian, EOS menambahkan EOS P 810 ke jajaran printer 3D suhu tinggi. Sistem baru ini diklaim sebagai sistem sintering laser suhu tinggi pertama di dunia yang dioptimalkan untuk bahan PEKK yang diperkuat serat karbon.

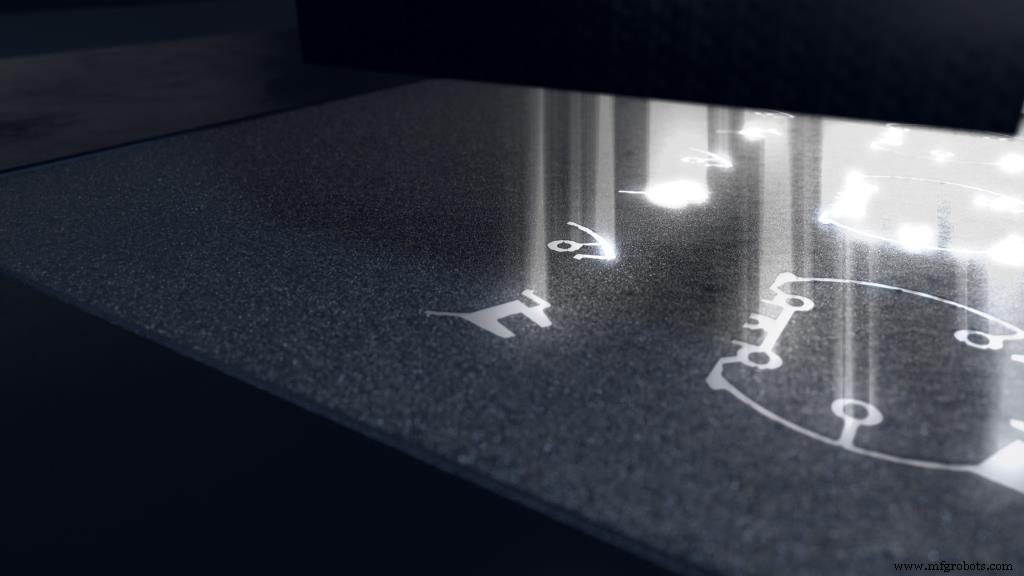

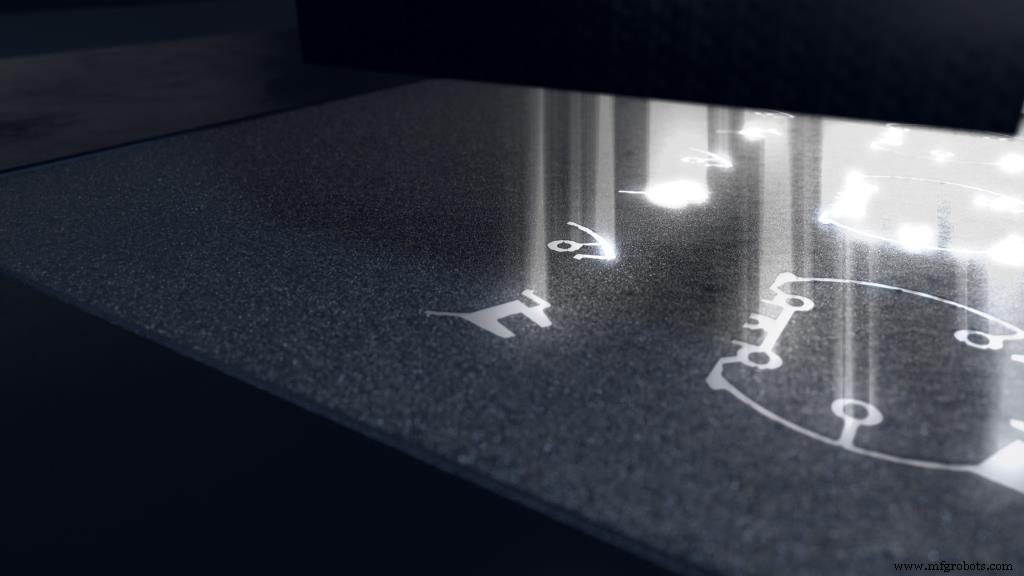

Inovasi berkelanjutan:Teknologi FDR dan LaserProFusion

Peningkatan dan inovasi EOS di bidang teknologi SLS terus berlanjut. Misalnya, pada Formnext tahun ini, EOS memamerkan teknologi pencetakan 3D berbasis polimer Fine Detail Resolution (FDR). Proses baru ini menggunakan laser CO untuk mencetak 3D komponen polimer yang halus, namun kuat, dengan permukaan resolusi detail yang halus dan ketebalan dinding minimum 0,22 mm.

EOS mengklaim sebagai produsen pertama yang mengembangkan solusi laser CO untuk pencetakan 3D industri berbasis bubuk. Mayoritas mesin SLS saat ini menggunakan satu, atau beberapa laser CO₂.

Jenis laser CO menciptakan sinar laser ultra-halus yang memiliki diameter fokus yang dilaporkan setengah ukuran teknologi SLS saat ini. Salah satu konsekuensi penting dari presisi tambahan ini adalah parameter eksposur baru yang dapat menghasilkan bagian dengan permukaan yang sangat halus.

Teknologi baru ini dapat digunakan untuk unit filter cetak 3D dan saluran cairan, colokan, dan komponen elektronik lainnya, serta barang-barang konsumsi, seperti kacamata.

Sementara teknologi FDR difokuskan pada komponen yang rumit, solusi lain – yang belum dikomersialkan – dari EOS, teknologi LaserProFusion, dirancang untuk produktivitas maksimum.

EOS akan melengkapi sistem LaserProFusion dengan hingga 1 juta laser dioda, yang mampu menghasilkan lebih dari 5 kilowatt daya laser yang terakumulasi. Teknologi ini terutama ditujukan untuk memenuhi persyaratan produksi seri, dan EOS menyatakan bahwa teknologi ini dapat digunakan sebagai alternatif cetakan injeksi dalam banyak aplikasi.

Sejak peluncuran printer 3D SLS pertama 26 tahun lalu, EOS telah menjadi salah satu kekuatan pendorong utama di balik kemajuan luar biasa dalam teknologi SLS. Ini terus mengejar visi SLS sebagai solusi produksi seri, yang akhirnya menjadi kenyataan.

Teknologi Penerbangan Farsoon

Perusahaan lain yang ingin merevolusi teknologi SLS adalah Farsoon. Untuk membuat SLS lebih cepat dan lebih akurat, Farsoon memanfaatkan kekuatan laser serat dalam Teknologi Penerbangan barunya.

Meskipun mesin SLS saat ini menggunakan laser CO₂, pabrikan printer 3D China telah menggantikan laser CO₂ standar dengan laser serat.

Sistem laser serat mampu memberikan lebih banyak daya ke lapisan bubuk dan meningkatkan distribusi energi ke material. Ini karena sinar laser serat memungkinkan ukuran titik laser yang lebih kecil. Hal ini menghasilkan kepadatan daya yang lebih tinggi, memungkinkan bubuk disinter dalam waktu yang lebih singkat.

Selain laser serat, Farsoon juga mengembangkan sistem pemindaian baru, yang menghasilkan kecepatan pemindaian lebih dari 20 m/s. Ini kira-kira 4 kali lipat dari teknologi yang sebanding. Selain itu, daya tambahan dari laser membuat detail fitur sekecil mungkin 0,3 mm.

Dirancang untuk membantu mendorong adopsi pencetakan SLS 3D untuk produksi volume tinggi, Teknologi Penerbangan tentu saja merupakan langkah maju dalam arah ini.

Pencetakan 3D SLS dengan dua bubuk

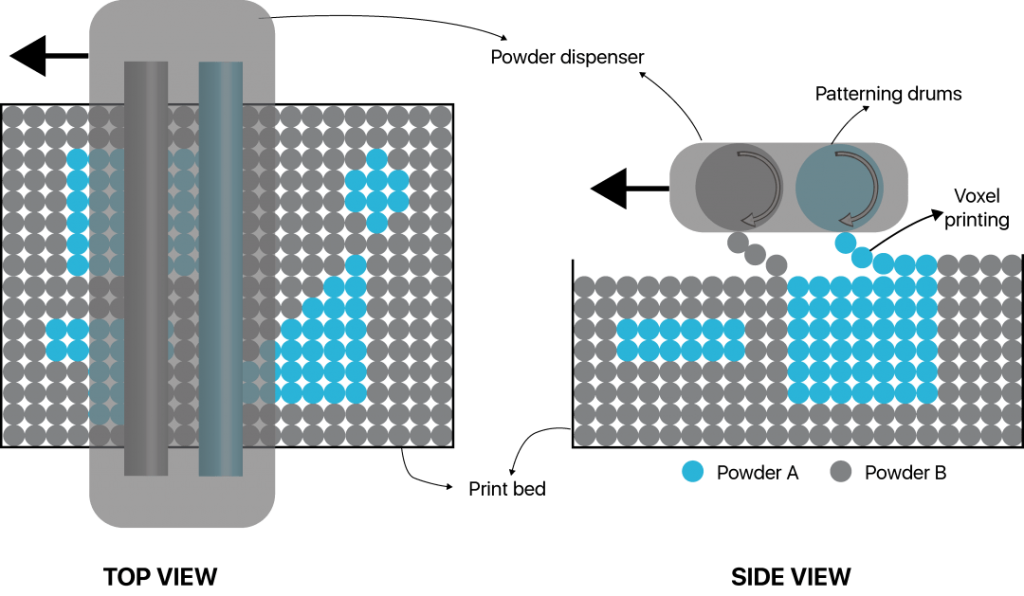

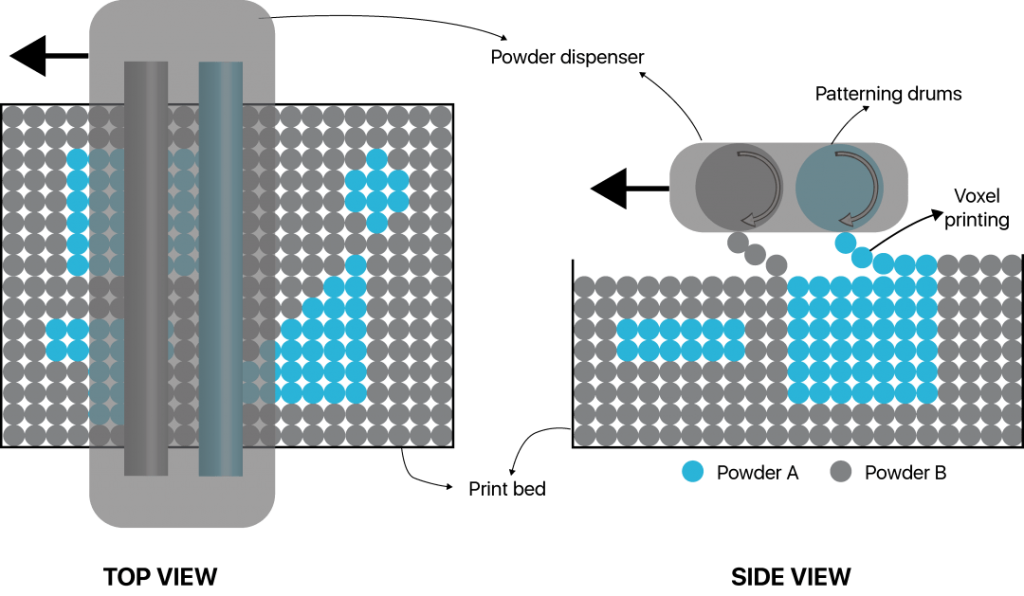

Sementara EOS dan pemain SLS mapan lainnya sebagian besar berfokus pada inovasi linier, perusahaan rintisan Belgia, Aerosint, telah mengambil pendekatan radikal untuk mengembangkan sistem SLS yang dapat mencetak dengan dua bubuk berbeda. Ini akan memungkinkan mesin untuk menggunakan salah satu bubuk sebagai bahan pendukung yang murah.

Biasanya unfused support powder pada mesin SLS adalah bahan yang sama yang digunakan untuk mencetak part, dan harganya cenderung mahal. Tentu saja, ini tidak akan menjadi masalah jika bubuk dapat 100 persen digunakan kembali, yang saat ini tidak mungkin.

Salah satu alasannya adalah, dalam proses SLS, polimer terkena panas tinggi selama jangka waktu yang lama, sehingga mengalami perubahan kimia yang membuat karakteristik sinteringnya kurang dapat diprediksi. Saat ini, satu-satunya cara untuk mengatasi masalah ini adalah dengan mencampur bubuk 'bekas-tapi-tidak menyatu' dengan sekitar 50 persen bubuk murni, untuk digunakan kembali.

Seperti yang diperkirakan oleh salah satu penyedia layanan, keluar dari 500 kg bedak yang dibeli per bulan, '25% menjadi bagian, 25% adalah limbah dan 50% digunakan kembali untuk menyegarkan build berikutnya'.

Memperkenalkan mesin yang dapat menggunakan bahan pendukung murah dan bahan kedua untuk pencetakan bagian, dapat menghemat sejumlah besar uang bagi mereka yang menggunakan proses SLS.

Teknologi Aerosint, Selective Powder Deposition, mencapai hal ini dengan mendepositkan material bubuk secara selektif dari drum berputar yang melewati area build. Satu drum menyimpan satu material, jadi setidaknya dua drum digunakan untuk mencapai deposisi multi-bubuk.

Teknik Aerosint pada dasarnya adalah baris demi baris dan dapat mencapai kecepatan cetak hingga 200 mm/s. Kecepatan ini sebanding dengan kecepatan perjalanan recoater SLS saat ini.

Pematangan teknologi ini akan membuka lautan peluang bagi produsen, termasuk manfaat dari pengurangan limbah bubuk, penghematan biaya material, dan pengurangan waktu pasca-pemrosesan.

Membawa printer 3D SLS ke format yang ringkas

Pada tahun 2014, pasar SLS melihat tanaman baru perusahaan mengambil keuntungan dari berakhirnya paten SLS asli dan mencari untuk membuat teknologi lebih terjangkau.

Pergeseran ini memunculkan SLS benchtop Printer 3D, tidak cukup kecil untuk disebut 'desktop', tetapi cukup ringkas untuk muat di meja kerja toko. Munculnya printer 3D benchtop membuka teknologi untuk prosumer dan usaha kecil yang mungkin tidak memiliki uang, atau ruang, untuk sistem SLS industri.

Start-up, seperti Sinterit, Sharebot, Sintratec dan, baru-baru ini, Formlabs, memasuki perlombaan untuk pencetakan 3D SLS bentuk ringkas.

Sharebot adalah perusahaan pertama yang memasarkan mesin SLS benchtop dengan SnowWhite, yang pertama kali dikirim ke pelanggan pada tahun 2016. Berbeda dengan sistem dari Sintratec dan Sinterit, yang dilengkapi dengan laser dioda, fitur SnowWhite laser CO2 yang lebih kuat, yang biasanya dipasang pada mesin profesional kelas atas.

Laser dan volume build kecil 100 x 100 x 100 mm, yang memungkinkan pencetakan dengan bubuk sesedikit 300 g , membuat sistem SnowWhite sangat cocok untuk aplikasi pengembangan material.

Pemain besar lainnya di bidang ini adalah perusahaan Polandia, Sinterit, dengan sistem Sinterit Lisa-nya, yang tetap menjadi yang terdepan di segmen pasar yang berkembang ini. Mulai dari €6,990, Sinterit Lisa menampilkan volume build 150 x 200 x 150 mm dan resolusi lapisan minimum 0,075 mikron, sehingga cocok untuk bisnis kecil yang menginginkan pengenalan teknologi SLS tanpa harus menginvestasikan terlalu banyak modal untuk peralatan besar.

Tahun lalu, perusahaan juga meluncurkan Sinterit Lisa Pro, printer SLS 3D benchtop terbaru.

Inovasi signifikan yang potensial di segmen ini adalah Fuse 1, printer 3D SLS yang diumumkan oleh pemimpin Stereolithography desktop, Formlabs, pada tahun 2017. Menampilkan volume cetak 165 x 165 x 320 mm dan laser serat, sistem ini dihargai sekitar $10.000 dan dijadwalkan untuk rilis komersial pada pertengahan 2020.

Membanjirnya printer desktop FDM dan SLA/DLP 3D yang lebih murah di awal tahun 2010-an, menyebabkan disrupsi di industri, sekaligus berkontribusi signifikan terhadap pertumbuhan industri AM. SLS yang terjangkau baru memulai perjalanan ini dan dapat mengikuti jalur yang sama. Ini pada akhirnya akan memperluas jangkauan SLS ke industri dan pengguna yang lebih luas.

Evolusi materi SLS

Printer SLS 3D pertama yang paling umum digunakan nilon, termoplastik rekayasa populer, dipuji karena sifatnya yang ringan, kekuatan dan daya tahannya. Nilon, juga dikenal sebagai poliamida (PA), stabil terhadap benturan, bahan kimia, panas, sinar UV, air, dan kotoran, sehingga ideal untuk pembuatan prototipe dan produksi cepat.

Saat ini, nilon masih menjadi bahan utama bahan SLS paling populer. Namun, kemajuan dalam teknologi dan bahan cetak 3D memungkinkan munculnya komposit berbasis nilon – bahan yang dicampur dengan serat karbon, serat kaca dan aluminium untuk meningkatkan sifat mekanik dan termal poliamida lebih jauh.

Selain nilon, printer 3D SLS saat ini juga dapat memproses PEEK, PEKK, TPU fleksibel, polimer tahan api, dan polimer anti-statis. Kemungkinan untuk memproses material berperforma tinggi terkait erat dengan inovasi teknologi. Seperti pada contoh EOS, perusahaan terlebih dahulu perlu membuat printer 3D suhu tinggi sebelum dapat mencetak materi seperti MENGINTIP.

Materi SLS Baru

Laju pengembangan material baru untuk SLS juga menggembirakan.

Perusahaan pencetakan 3D Italia, CRP Technology, mungkin merupakan salah satu pengembang independen utama material SLS, yang terkenal dengan merek Windform-nya . Perusahaan ini menawarkan berbagai komposit berbasis nilon dan bubuk plastik seperti karet.

Penambahan terbaru pada lini Windform adalah Windform FR1 dan Windform FR2 – komposit tahan api, cocok untuk aplikasi pesawat (misalnya suku cadang interior, komponen kokpit, saluran udara dan katup keluar udara); bagian transportasi (interior kendaraan, rakitan perumahan dan penutup) dan barang konsumsi dan elektronik (penerangan dan peralatan).

Perusahaan kimia, DSM, juga baru-baru ini melangkah maju untuk mengembangkan bahan untuk SLS. Ini menghasilkan bubuk Polybutylene Terephthalate (PBT) yang dirilis tahun lalu. Menariknya, DSM menetapkan bahwa bahan tersebut sebenarnya adalah bubuk PBT pertama yang tersedia secara komersial untuk pencetakan SLS 3D. PBT adalah polimer rekayasa termoplastik dengan aplikasi di industri elektronik, berkat sifat isolasinya.

Selanjutnya, Forward AM, anak perusahaan dari raksasa kimia, BASF, menawarkan berbagai bahan SLS di bawah Ultrasint merek. Bahan Ultrasint Polyamide PA6 Black FR tahan api telah menjadi yang terbaru dalam kisaran ini dan menawarkan kekakuan tinggi dan stabilitas termal yang baik. Menurut Forward AM, itu sudah digunakan untuk memproduksi komponen baru untuk kendaraan yang memenuhi persyaratan proteksi kebakaran kendaraan.

Baik BASF dan DSM baru-baru ini mengakuisisi printer SLS 3D dari produsen Prancis, Prodways. Dengan peningkatan kapasitas SLS, kedua perusahaan kimia tersebut akan dapat mempercepat pengembangan bahan canggih untuk pencetakan 3D SLS.

Pasca-pemrosesan di SLS

Meskipun teknologi SLS meniadakan kebutuhan akan desain dan pelepasan struktur pendukung, ini bukan tanpa tantangan pasca-pemrosesan. Yang terbesar dari mereka adalah kebutuhan untuk menghilangkan kelebihan bedak yang tertinggal di permukaan suatu bagian dan terkadang terperangkap di dalam suatu bagian.

Saat ini, tantangan tersebut diatasi dengan pencucian dan pembersihan manual, dan teknik tradisional, seperti peledakan manik dan penggulingan.

Namun, metode ini membutuhkan banyak intervensi manual, meningkatkan risiko merusak geometri rapuh dan menghasilkan bagian akhir yang tidak konsisten.

Dalam hal finishing permukaan, bagian SLS sering dihaluskan dengan pengamplasan dan menggunakan peralatan semi-otomatis yang biasanya tidak dirancang untuk pencetakan 3D. Pendekatan ini tidak praktis untuk memanfaatkan sepenuhnya kemampuan dan skala printer SLS ke volume produksi yang lebih besar.

Untungnya, beberapa pemain industri sedang mengembangkan solusi otomatis untuk pasca-pemrosesan suku cadang SLS.

PostProcess Technologies, misalnya, menawarkan solusi bubuk dengan teknologi Thermal Atomized Fusillade (TAF), di mana dua aliran jet sumbu tunggal tegak lurus, terdiri dari udara terkompresi, deterjen dan padatan tersuspensi, memberikan ledakan yang ditargetkan urutan, sambil menggunakan rotasi bagian 360° untuk paparan permukaan maksimum.

Kemudian perusahaan Inggris, AMT, akan meluncurkan solusi depowdering otomatis akhir tahun ini.

Pada akhirnya, beralih dari depowdering manual ke otomatis akan membantu mengoptimalkan alur kerja pencetakan SLS 3D secara signifikan, tidak hanya dengan mengurangi waktu kerja manual, tetapi juga memungkinkan perusahaan untuk menskalakan produksi SLS mereka secara lebih efisien.

Aplikasi SLS:Penggunaan yang berkembang dalam produksi

Sementara teknologi SLS terus digunakan dalam pembuatan prototipe, semakin populer juga untuk pengujian bagian fungsional, serta aplikasi produksi.

Aerospace

Industri dirgantara, misalnya, menggunakan SLS untuk membuat bagian interior pesawat. Contohnya adalah Emirates, maskapai penerbangan terbesar di UEA. Maskapai ini menggunakan pencetakan 3D untuk memproduksi komponen kabin pesawat, termasuk selubung pemantau video dan kisi-kisi ventilasi udara. Yang terakhir telah disertifikasi dan dipasang untuk uji coba onboard pada pesawat Emirates.

Emirates bermitra dengan Sistem 3D untuk memproduksi selubung pemantauan video, menggunakan teknologi SLS dan bahan Nylon DuraForm ProX FR1200 dari Sistem 3D, yang memenuhi ambang batas tahan api yang dibutuhkan oleh industri kedirgantaraan untuk suku cadang kabin interior.

Barang konsumsi

Dalam industri barang konsumsi, Chanel mempelopori penggunaan SLS 3D printing untuk kuas maskara. Merek tersebut kini mencetak jutaan kuas maskara 3D, bekerja sama dengan penyedia layanan pencetakan 3D Prancis, Erpro Group.

Menggunakan teknologi SLS, desain kuas telah dioptimalkan – misalnya tekstur kasar dan berbutir, dicapai dengan teknologi SLS, meningkatkan daya rekat maskara ke bulu mata.

Dalam Selain produk kecantikan, SLS semakin banyak digunakan di bidang medis dan alas kaki untuk memproduksi sol dan sandal yang disesuaikan.

Olahraga Motor

Dalam olahraga motor, teknologi ini dapat membantu tim balap untuk berinovasi dalam desain mobil dan mengujinya lebih cepat daripada yang diizinkan oleh teknologi tradisional.

Tim Formula Satu (F1) Sauber Alfa Romeo adalah contoh yang baik tentang bagaimana perusahaan olahraga motor dapat memanfaatkan pencetakan 3D SLS.

SLS terutama digunakan untuk pengembangan aerodinamis mobil Alfa Romeo F1 di terowongan angin, serta berbagai macam cetakan laminating, inti dan bagian seri yang kompleks.

Selama produksi, mereka menggunakan bahan berbasis bubuk, yang dikembangkan oleh Sauber Engineering, yang digunakan ketika komponen yang sangat ringan dan kaku diperlukan, dari ventilasi rem F1 dan komponen bodi untuk kendaraan pra-produksi dan prototipe , hingga berbagai elemen konstruksi siap pakai.

Langit adalah batas untuk aplikasi SLS. Mengingat perkembangan terbaru dalam bahan dan teknologi SLS, pernyataan ini sangat benar.

SLS:Salah satu pilihan terbaik untuk pencetakan 3D polimer

Pasar pencetakan 3D SLS terus mengalami evolusi. Teknologi ini didemokratisasi dengan diperkenalkannya sistem benchtop yang ringkas dan terjangkau. Sementara itu, produsen peralatan SLS industri lebih fokus pada solusi yang membantu menetapkan SLS sebagai alat produksi.

Akibatnya, volume proyek yang dicapai dengan teknologi SLS terus meningkat.

Buktinya adalah fakta bahwa lebih dari 75 persen proyek pencetakan 3D menggunakan metode SLS pada 2019, menurut laporan Sculpteo. Kesimpulan di sini adalah bahwa SLS dianggap sebagai salah satu pilihan terbaik untuk pencetakan 3D polimer. Kami percaya ini akan terus berlaku baik dalam waktu dekat maupun jauh di masa depan.