Wawancara Pakar:Ravi Kunju Altair Pada Perangkat Lunak Simulasi Untuk Pencetakan 3D

Mencapai alur kerja persiapan desain yang lebih sederhana dan lebih cepat telah menjadi pencarian berkelanjutan dalam industri pencetakan 3D. Merancang untuk Manufaktur Aditif adalah proses yang kompleks, dengan tantangan dan peluang uniknya.

Oleh karena itu, diperlukan alat yang relevan untuk memungkinkan para insinyur memanfaatkan sepenuhnya fleksibilitas desain AM. Altair adalah salah satu perusahaan yang mengembangkan solusi ini. Altair adalah perusahaan teknologi global yang menyediakan solusi perangkat lunak dan cloud di bidang pengembangan produk, komputasi kinerja tinggi, dan analisis data.

Dalam Wawancara Ahli minggu ini, kami berbicara dengan Ravi Kunju, Sr. VP Pengembangan &Strategi Bisnis, Desain Berbasis Simulasi, di Altair. Dengan Ravi, kami mempelajari lebih lanjut tentang perangkat lunak Altair Inspire Print3D yang baru diluncurkan, keadaan perangkat lunak simulasi saat ini untuk pencetakan 3D, dan menjelajahi beberapa aplikasi AM menarik yang diaktifkan oleh solusi Altair.

Bisakah Anda memberi tahu kami sedikit tentang Altair dan tantangan yang Anda selesaikan?

Kami adalah perusahaan teknologi global yang menyediakan solusi perangkat lunak dan cloud di bidang desain produk, pengembangan produk, komputasi kinerja tinggi, dan juga analitik data.

Visi kami, dan apa yang telah kami lakukan selama lebih dari 30 tahun kami berkecimpung dalam bisnis, adalah mengubah pengambilan keputusan produk dan bisnis melalui teknologi simulasi, solusi analitik data kami, dan juga solusi pengoptimalan desain terdepan di industri kami. .

Saya bertanggung jawab atas produk desain berbasis simulasi untuk Altair.

Anda baru saja meluncurkan perangkat lunak Altair Inspire Print3D. Bisakah Anda menjelaskan berbagai solusi perangkat lunak yang Anda berikan?

Altair Inspire Print3D hanyalah salah satu dari banyak solusi yang kami tawarkan.

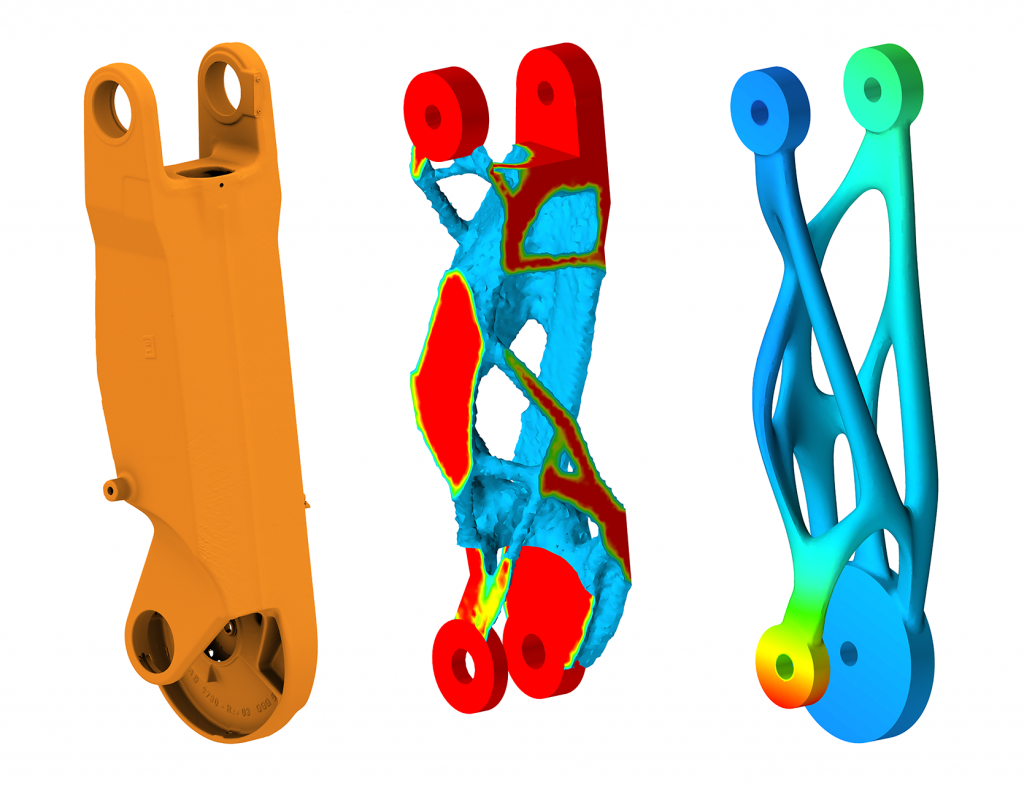

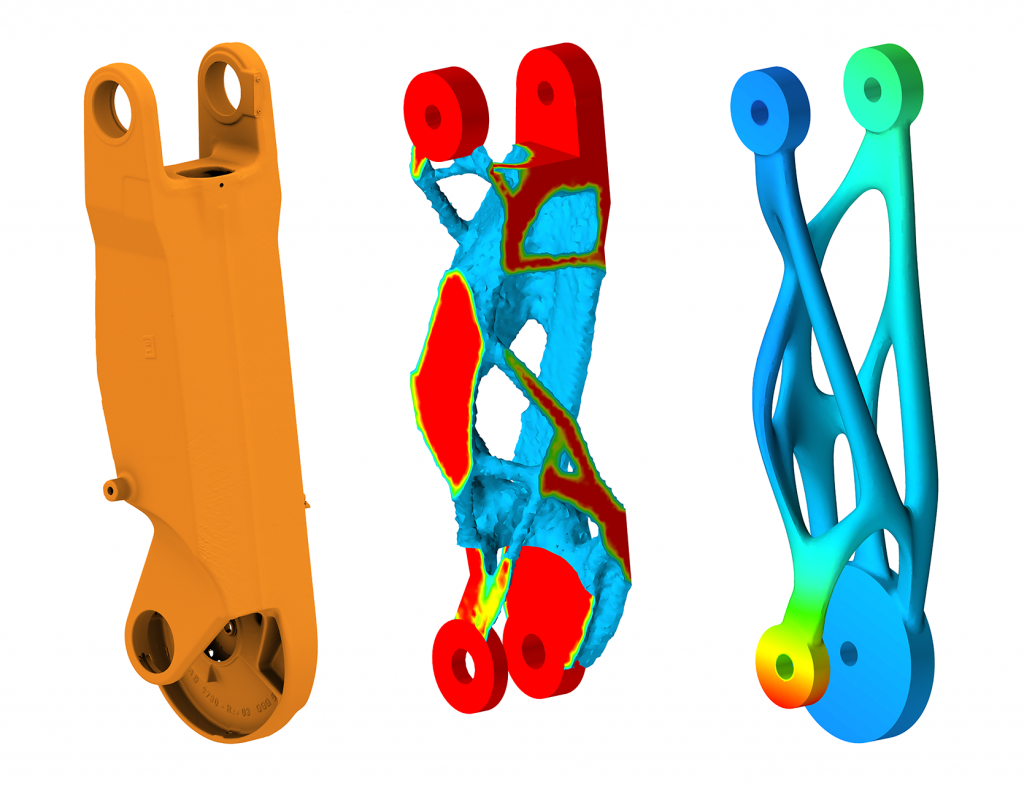

Altair telah menjadi pemimpin di bidang optimasi selama bertahun-tahun. Kami memiliki pelanggan yang menggunakan teknologi pengoptimalan kami untuk membuat desain mereka untuk semua jenis metode manufaktur – baik itu pembentukan lembaran logam, pengecoran, ekstrusi, atau pencetakan injeksi. Mereka juga menggunakan teknologi kami untuk lebih memahami persyaratan kinerja dan membuat desain generatif khusus untuk proses manufaktur.

Dalam konteks itu, penting untuk memahami dua ujung spektrum. Salah satunya adalah apa yang mendorong desain dan yang lainnya adalah apa yang terjadi setelah Anda memiliki desain yang ingin Anda buat. Elemen-elemen ini bersatu di platform kami.

Salah satu hal yang telah kami lakukan dengan platform Inspire kami adalah menghadirkan proses desain berbasis simulasi dan membuatnya sangat mudah bagi para desainer untuk memahami dan menjalankan desain, sambil sepenuhnya menyadari proses manufaktur.

Karena tidak bijaksana untuk memisahkan proses manufaktur dari persyaratan desain, kami telah menempatkan semuanya dalam satu lingkungan melalui platform kami.

Jadi, Inspire Print3D difokuskan pada dua hal. Salah satunya adalah, di bawah platform Inspire memungkinkan pengguna kami untuk menghasilkan desain khusus untuk setiap proses AM; menggunakan aturan manufaktur tertentu (batasan) yang mendorong desain untuk memenuhi proses manufaktur.

Kedua adalah mengambil semua persyaratan kinerja dan menggabungkannya, dan menggunakan metode numerik tingkat lanjut untuk secara otomatis menghasilkan desain untuk peleburan laser selektif (SLM) atau deposisi fusi (FDM) atau pengaliran pengikat (MJF) atau Wire Arc Additive Manufacturing (WAAM).

Jadi, modul Print 3D memungkinkan Anda tidak hanya menghasilkan desain tetapi juga membantu memvalidasi kinerja desain baru yang telah Anda buat secara virtual.

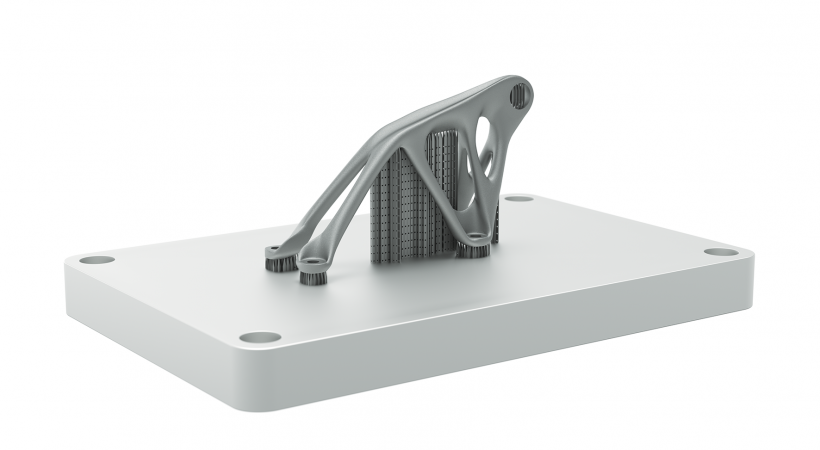

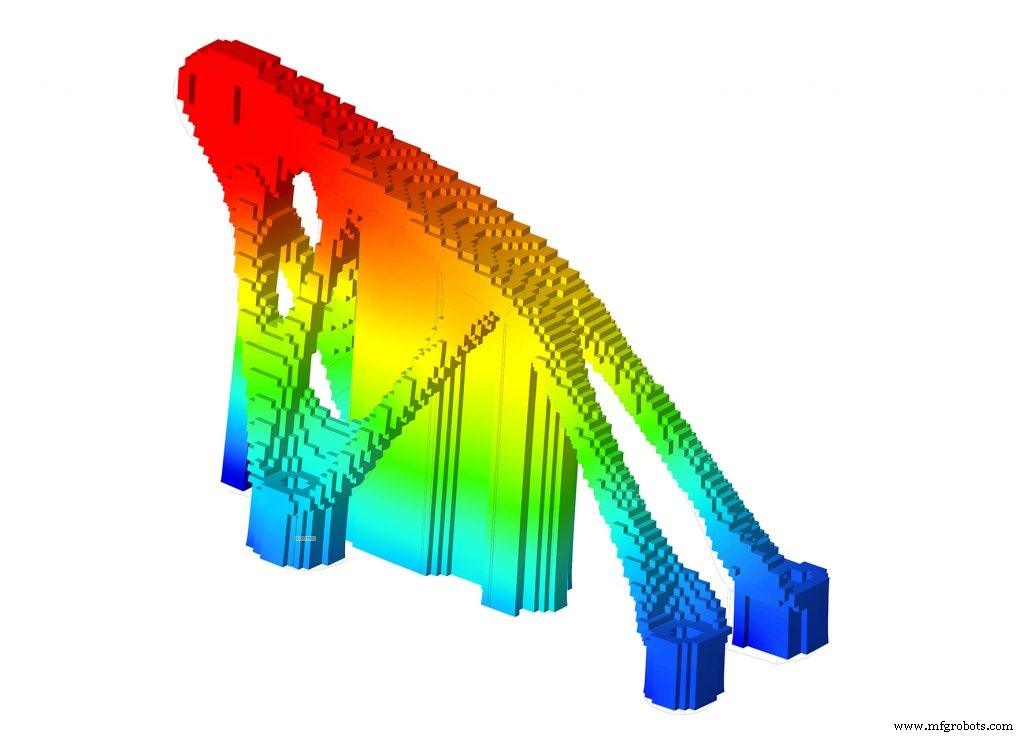

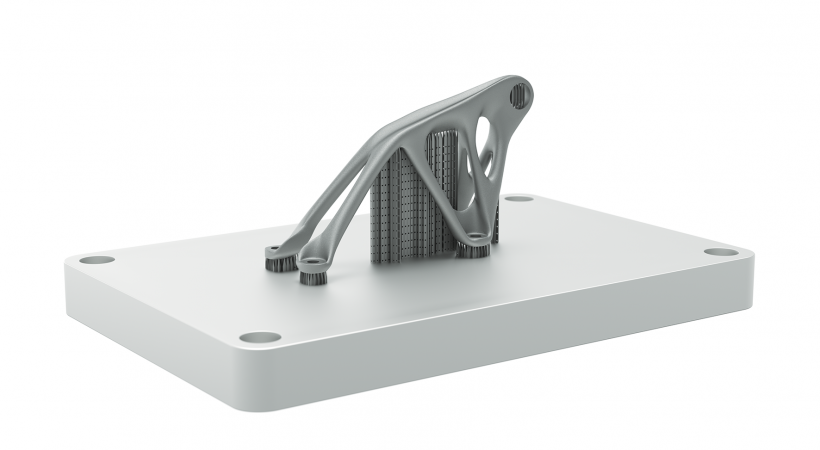

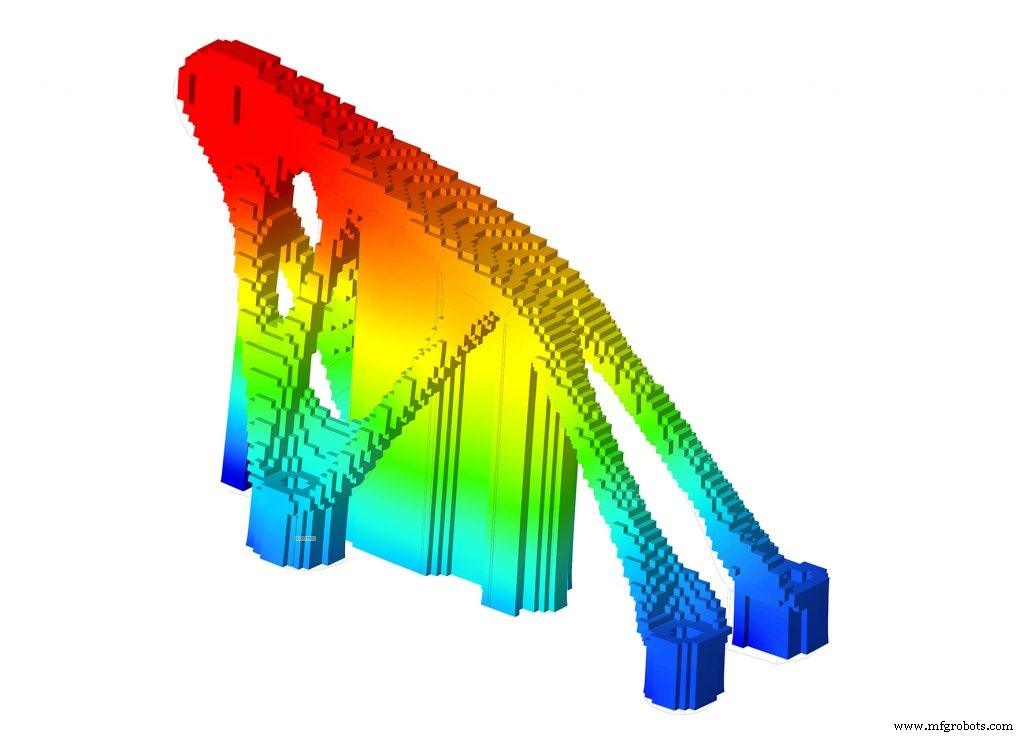

Rilis pertama Print3D memungkinkan pengguna untuk mensimulasikan proses peleburan laser selektif. Simulasi termo-mekanis canggih disematkan di lingkungan ini untuk mengevaluasi masalah manufaktur apa pun yang mungkin timbul selama pencetakan 3D seperti distorsi, tegangan tinggi, dan pecah yang terkait dengannya. Para desainer dapat membuat desain dan menambahkan struktur pendukung, dan memperbaiki semua masalah dalam satu lingkungan tunggal sebelum mencetak.

Manfaat terbesar yang kami lihat adalah saat ini, jika Anda melihat apa yang dilakukan pelanggan di AM, mereka biasanya memiliki pendekatan suboptimal untuk membuat desain yang optimal. Selain itu, setelah mereka membuat desain, mereka akan mencoba memasang struktur pendukung untuk memastikan mereka dapat mencetak bagian tersebut dan kemudian menemukan bahwa mereka memiliki masalah. Untuk semua langkah ini ada solusi perangkat lunak terpisah.

Altair menghilangkan semua itu dengan memungkinkan pengguna merancang dan mengevaluasi bagian dalam satu lingkungan tunggal.

Sudah diketahui dengan baik, bahwa sekitar 45 persen dari biaya yang terkait dengan AM logam saat ini dapat dikaitkan dengan pemindahan dukungan. Secara efektif menggunakan aturan desain kami (batasan) memungkinkan pengguna akhir untuk membuat desain yang memiliki dukungan minimal atau nol. Kami juga mengizinkan pengguna untuk membuat struktur pendukung, memahami keefektifannya melalui simulasi termo-mekanis; dimana kita dapat mensimulasikan build, pendinginan, penghapusan dukungan dan memprediksi springback berikutnya dan distorsi terkait dan menghindari kegagalan hilir.

Itulah yang dilakukan Inspire Print3D:memungkinkan pengguna akhir untuk membuat ide, mengevaluasi, dan memvalidasi desain Anda, dalam satu lingkungan tunggal. Altair Inspire dengan demikian membantu pengguna akhir kami untuk membuat desain yang ringan dan berkinerja tinggi sekaligus meningkatkan produktivitas.

Bagaimana Anda menggambarkan keadaan perangkat lunak desain, simulasi, dan pengoptimalan topologi saat ini untuk AM?

Altair telah menjadi pemimpin dalam optimasi topologi dan desain generatif selama beberapa tahun, tidak hanya untuk aditif, tetapi untuk semua proses manufaktur. Kami memiliki lebih dari 5.000 pelanggan yang menggunakan produk kami setiap hari untuk menciptakan desain yang optimal.

Tetapi tidak semua alat desain generatif sama. Kami memiliki metode numerik terbaik untuk memecahkan masalah utama dan kami adalah satu-satunya yang mengambil kriteria kinerja yang berbeda, memuat kasus bersama-sama dan menggabungkannya dengan kendala manufaktur, untuk membuat desain yang sangat spesifik untuk proses desain itu.

Untuk menggerakkan dan menghasilkan sebuah desain, ada dua hal yang perlu dipahami dengan baik:persyaratan kinerja dan proses manufaktur.

Misalnya, jika Anda melakukan pengecoran logam dan Anda tidak ingin memiliki inti, yang mahal dan mahal, atau, jika Anda ingin membuat bentuk tanpa undercut untuk menghilangkan pola secara efisien dari rongga mati; kendala manufaktur yang tepat harus dikombinasikan dengan manufaktur kinerja untuk menghasilkan desain yang ringan.

Ada banyak alat di luar sana yang dapat menghasilkan desain organik, dan orang cenderung berpikir bahwa hanya itu yang dibutuhkan. Namun, pada kenyataannya, itu baru permulaan, karena Anda ingin memastikan bahwa Anda memahami proses manufaktur dan desain yang optimal untuk proses tertentu. Menghasilkan bentuk yang optimal saja tidak cukup jika Anda tidak memahami persyaratan pembuatannya.

Dalam ruang desain generatif, ada banyak pendekatan numerik yang dapat Anda gunakan; misalnya, Anda dapat mengganggu beberapa variabel desain dan menghasilkan ribuan desain dan kemudian berkata, 'Saya akan memvariasikan semua bentuk dan ukuran yang berbeda ini dan itu akan memberi saya seribu desain, mengevaluasi masing-masing dan kemudian mengidentifikasi yang terbaik. ' Ini bisa menjadi suboptimal, memakan waktu dan mahal untuk optimasi tingkat komponen tertentu. Anda mungkin tidak mendapatkan solusi yang baik.

Di sisi simulasi hari ini, AM sebagian besar terbatas pada pembuatan prototipe. Tetapi Altair telah berupaya membantu pelanggan kami mengubah proses untuk membuat lebih dari satu suku cadang. Bisakah kita menjelajahi metodologi lain seperti binder jetting? Bisakah kita menjelajahi casting hybrid, di mana Anda melakukan pencetakan pasir dan kemudian menuangkan coran ke dalam cetakan pasir? Bisakah kami menjelajahi beberapa opsi ini untuk mengubah kemampuan Anda menjadi kapasitas?

Itulah upaya kami untuk memahami secara mendalam persyaratan manufaktur yang unik. Hari ini kami adalah pemimpin untuk menciptakan suku cadang ringan berkinerja tinggi, serta perkakas dan perakitan, menggunakan desain terbaru untuk metode manufaktur.

Apakah Anda dapat berbicara tentang beberapa aplikasi yang telah dicapai, sebagian berkat perangkat lunak desain Anda?

Pengadopsi awal adalah perusahaan satelit dan kedirgantaraan, karena mereka tidak memiliki volume yang besar, tetapi mereka membutuhkan desain yang sangat optimal dan ringan. Kami merancang braket teleskop dan braket lainnya dengan EOS untuk EADS di mana beban kompleks ikut berperan.

Kami juga bekerja sama dengan perusahaan otomotif, termasuk BMW, Ford, GM, dan banyak lainnya perusahaan di seluruh dunia, yang mengeksplorasi manufaktur aditif sebagai opsi yang layak untuk pembuatan prototipe.

Jika saya mengirisnya, kita tidak hanya melihat pencetakan 3D langsung, tetapi juga banyak manufaktur hybrid, di mana manufaktur tradisional dikombinasikan dengan aditif. Yang saya maksud itu misalnya core 3D printing pasir dan mould untuk casting.

Area kedua adalah mould untuk plastic injection moulding. Penting bahwa rakitan cetakan yang membentuk rongga tidak terpisah selama siklus tekanan yang menginduksi flash yang perlu dilepas. Seluruh cetakan dapat dioptimalkan secara struktural menggunakan desain generatif untuk menjaga integritas di bawah beban.

Selain optimasi struktural, kami juga dapat mengoptimalkan ekstraksi panas dengan jalur pendinginan konformal yang membungkus daerah yang membutuhkan pendinginan cepat. Struktur organik seperti itu ideal untuk Pencetakan 3D.

Kami bekerja dengan PROTIQ pada contoh-contoh ini, di mana Anda dapat mengubah waktu siklus hampir dari 9 detik menjadi 3 detik. Jadi, jika Anda menghasilkan satu juta bagian sehari, Anda dapat menghasilkan 3 juta bagian sehari. Artinya, Anda dapat meningkatkan produktivitas tiga kali lipat, mengoptimalkan cetakan untuk proses pencetakan injeksi.

Kami juga bekerja sama dengan industri robotika, yang memiliki banyak aplikasi di mana pengoptimalan desain dan pencetakan 3D digunakan untuk ujung robotik - gripper lengan. Gripper cenderung cepat aus sehingga harus segera diganti untuk mencegah gangguan jalur perakitan.

Untuk struktur yang sangat besar, baru-baru ini kami berkolaborasi dengan MX3D pada lengan robot cetak 3D. MX3D adalah perusahaan percetakan 3D, yang menggunakan teknologi berbasis busur kawat berpemilik untuk menghasilkan struktur logam besar.

Mx3D kami yang mendukung perangkat lunak mengoptimalkan desain lengan robot untuk mengurangi lebih dari setengah berat aslinya, sambil mempertimbangkan kendala pencetakan. Untuk proyek ini, teknisi kami menggunakan Penyesuaian Desain Generatif untuk menghasilkan bentuk lengan robot cetak 3D yang paling efisien.

Ada juga banyak aplikasi pertahanan yang dapat memanfaatkan pencetakan 3D. Misalnya, jika bagian dari kendaraan tempur rusak, Anda ingin dapat mencetak bagian ini secara lokal, segera, tanpa harus menunggu suku cadang pengganti tiba. Ini terutama berlaku untuk bagian lama yang mungkin tidak Anda gambarkan.

Solusi kami juga digunakan di bidang pencetakan 3D medis. Misalnya, Andiamo, sebuah perusahaan orthotic, menggunakan pencetakan 3D untuk membuat perangkat orthotic yang lebih pas. Cara tradisional untuk membuat orthosis adalah dengan membungkus anggota badan batang tubuh dengan plester, yang kemudian dipotong dan dikirim untuk pembuatan manual.

Proses Andiamo menghilangkan kebutuhan akan gips, alih-alih dimulai dengan pemindaian 3D digital pada bodi, menciptakan model yang sangat akurat untuk mulai mendesain. Proses ini juga melibatkan banyak simulasi untuk menjamin kesesuaian yang sempurna untuk seorang anak.

Kami juga melihat peningkatan minat dalam proses pencetakan 3D seperti pengaliran binder. Kami bekerja sama dengan beberapa mitra kami di bidang ini, seperti Desktop Metal dan ExOne. Kami mempresentasikan aplikasi pengaliran binder di Formnext, di mana kami menjalani seluruh proses pembuatan braket sepeda dengan proses FDM, SLM, Hybrid-Casting, dan pengaliran binder.

Melihat industri secara lebih umum, apa yang Anda lihat sebagai beberapa perkembangan penting untuk tahun 2020?

Industri bergerak sangat cepat. Setiap kali saya menghadiri acara AM, terlihat jelas bahwa jumlah produsen printer dan pemasok material hampir dua kali lipat dari tahun ke tahun. Dengan meningkatnya persaingan, saya sangat yakin bahwa biaya akan berkurang, yang merupakan penghalang besar di sisi manufaktur aditif saat ini.

Bertambahnya jumlah pemain mungkin akan membantu konsumen akhir.

Lihat industri kedokteran gigi, misalnya. Ini adalah salah satu yang paling matang, karena jika konsumen ingin mendapatkan mahkota baru, dokter gigi mereka hanya mengambil scan gigi dan mengirimkan scan untuk dicetak dalam 2-3 hari. Siklus itu perlu dicapai di industri lain juga. Dan itulah yang akan terus diupayakan semua orang di tahun 2020.

Apakah ada tantangan yang menurut Anda masih perlu diatasi untuk lebih mempercepat adopsi pencetakan 3D?

Ada sejumlah tantangan yang saling terkait satu sama lain.

Nomor satu adalah biaya. Biaya jelas terkait dengan ukuran bagian dan volume produksi yang menentukan jenis metode manufaktur apa yang harus digunakan. Bahkan dalam aditif Anda mungkin ingin pergi, misalnya, baik dengan peleburan laser selektif atau dengan pengaliran pengikat logam.

Aspek kedua adalah sertifikasi. Bagaimana kami dapat mensertifikasi suatu suku cadang tergantung pada apakah suku cadang tersebut merupakan bagian yang menahan beban atau bagian yang kritis terhadap keselamatan? Dan apa tingkat pengulangan?

Saat ini, tantangannya adalah kita tidak dapat mengontrol biaya dan memiliki pengulangan yang rendah. Jika suatu bagian dicetak pada printer tertentu, dapatkah seseorang mencapai spesifikasi yang sama jika bagian tersebut dicetak oleh printer yang berbeda dan di lokasi yang berbeda? Berapa peluang bahwa bagian-bagian tersebut akan berperilaku persis sama? Itu menghasilkan tantangan untuk dapat secara akurat memodelkan fisika yang terjadi di tingkat mikro.

Hal ini menimbulkan pertanyaan apakah pengguna dapat yakin bahwa bagian akhir dapat dicetak secara konsisten di berbagai platform dan lokasi.

Ada begitu banyak pekerjaan yang perlu dilakukan dalam hal menetapkan standar industri dan kualifikasi material. Pemasok bahan, produsen printer, penyedia perangkat lunak – semua orang harus bersama-sama menetapkan standar tertentu dalam hal toleransi yang dapat diterima untuk suku cadang yang dimuat dengan ringan, atau yang sangat penting untuk keselamatan; dalam hal memenuhi porositas internal dan/atau kualitas permukaan eksternal.

Jika Anda melihat sejarah, apakah itu pengecoran, penempaan atau lembaran logam, selama bertahun-tahun mereka semua memiliki asosiasi yang terkait dengannya, seperti American Foundry Society, misalnya. Ada banyak organisasi yang berdedikasi untuk menyatukan semua orang dan menciptakan standar. Saat ini, pasar AM meledak di semua bidang, tetapi pada akhirnya, semuanya harus bersatu untuk bersama-sama menciptakan standar dan memastikan bahwa setiap pemain industri berada di halaman yang sama.

Akhirnya, apa yang akan terjadi di tahun depan untuk Altair?

Kami akan terus mengembangkan lebih banyak solusi simulasi untuk pengguna kami. Untuk proses manufaktur aditif, kami akan terus mengembangkan solusi yang membantu pengguna teknologi untuk memvalidasi proses dan memahami ketidakpastian yang menyertainya.

Pada akhirnya, kami fokus pada tiga pilar utama:memahami kinerja, membuat desain dengan menggabungkan dua hal; kinerja, dan proses manufaktur itu sendiri. Mereka semua harus berjalan beriringan, dan kami akan melanjutkan misi kami untuk membantu pelanggan kami memvalidasi kinerja dan proses manufaktur seakurat mungkin untuk mendorong desain.

Kami akan terus menggabungkan fisika dengan komputasi dan data berperforma tinggi. Kita harus menggabungkan semuanya, karena beberapa masalah dapat Anda selesaikan dengan memahami fisika dan beberapa di antaranya harus Anda selesaikan dengan pembelajaran mesin. Kami akan berusaha untuk menggabungkan semua teknologi yang kami kembangkan untuk membuat segala sesuatunya lebih efisien dan menguntungkan bagi pelanggan kami, dengan tujuan akhir membantu mereka membuat keputusan yang lebih baik dan produk yang berkinerja lebih baik.