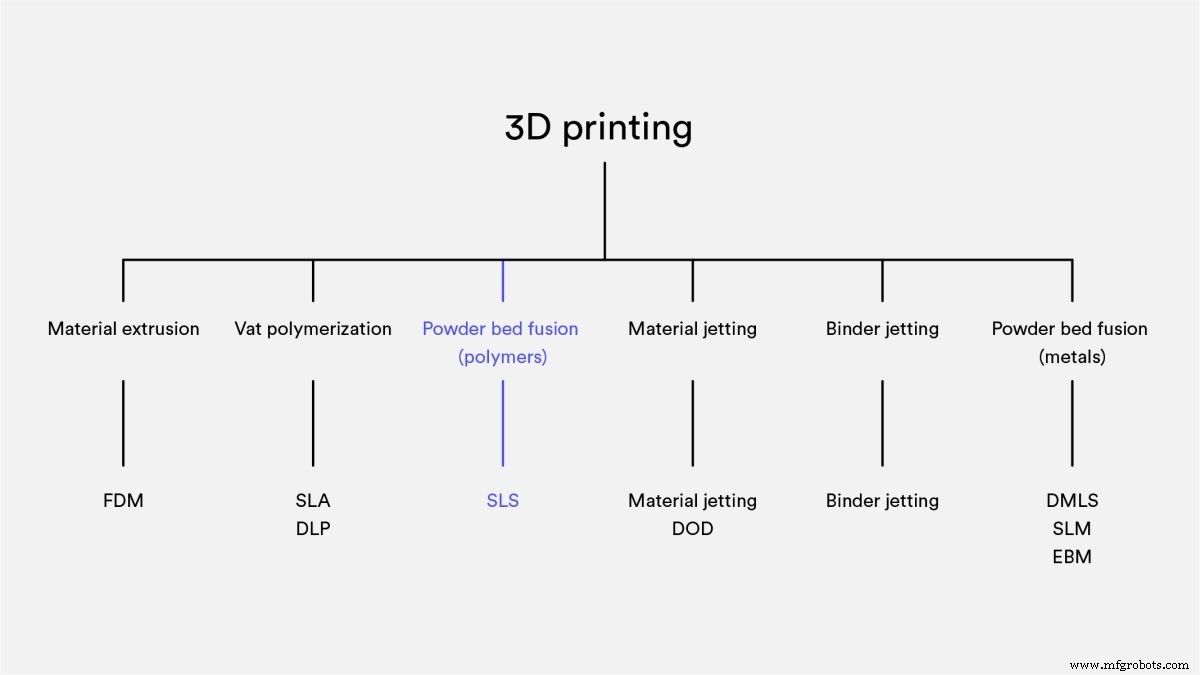

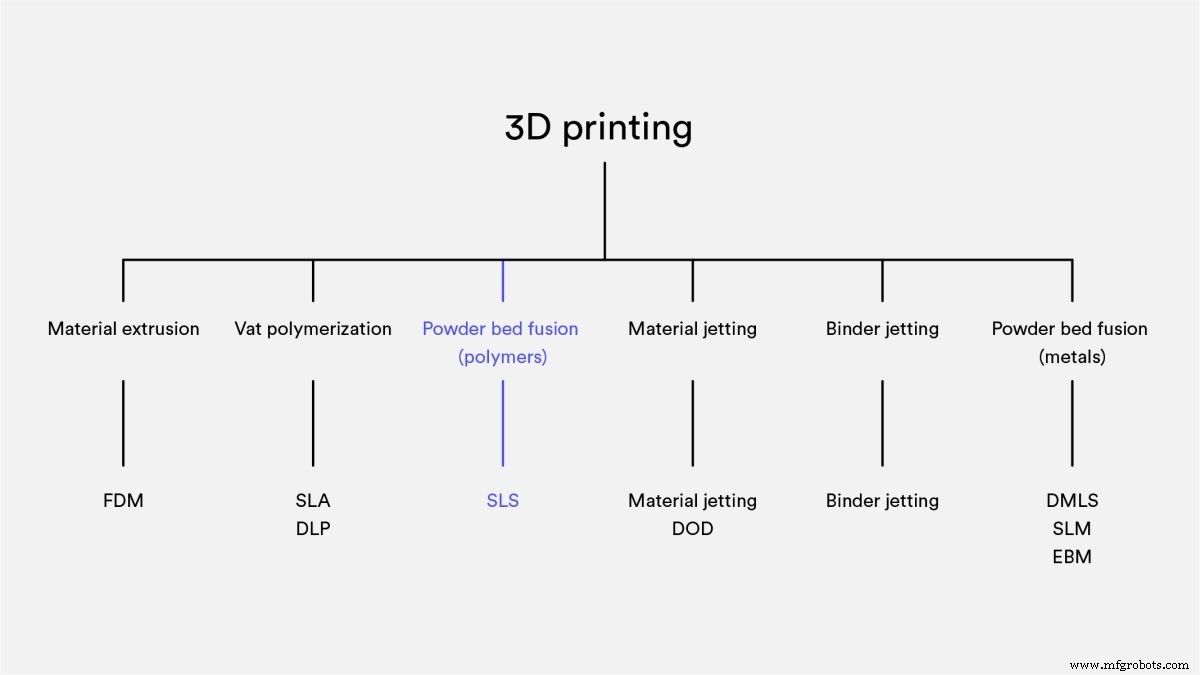

Apa itu pencetakan 3D SLS?

Selective Laser Sintering (SLS) adalah proses manufaktur aditif yang termasuk dalam keluarga Powder Bed Fusion. Dalam pencetakan 3D SLS, laser secara selektif mensinter partikel bubuk polimer, menggabungkannya bersama-sama dan membangun bagian, lapis demi lapis. Bahan yang digunakan dalam SLS adalah polimer termoplastik yang berbentuk butiran. Layanan pencetakan 3D SLS digunakan untuk pembuatan prototipe komponen polimer fungsional dan untuk produksi kecil. Keserbagunaannya menjadikan SLS sebagai alternatif yang bagus untuk cetakan injeksi untuk produksi rendah.

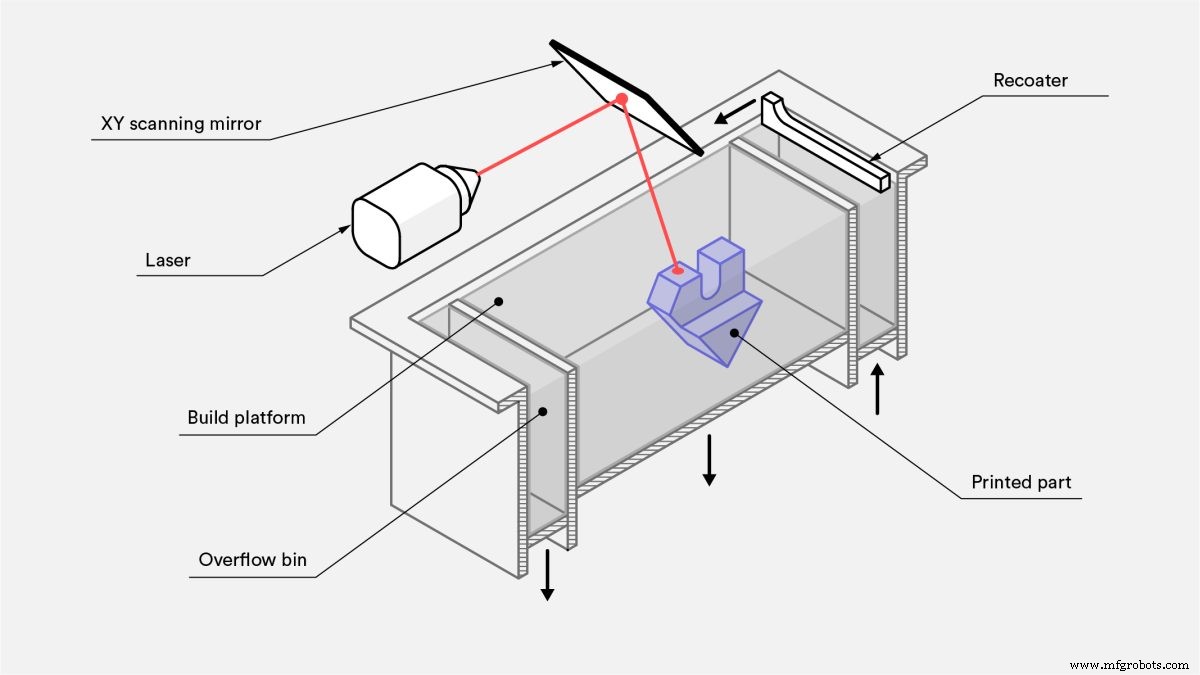

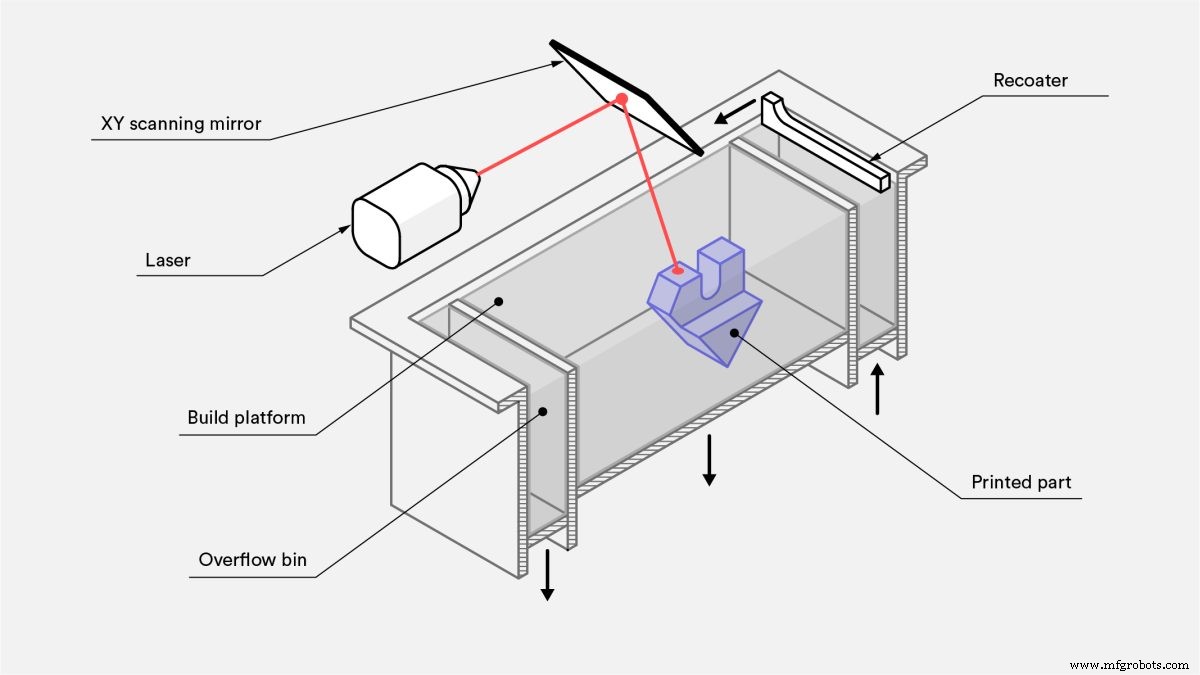

Bagaimana cara kerja pencetakan 3D SLS?

Pencetakan SLS 3D menggunakan laser untuk mensinter partikel kecil bubuk polimer. Seluruh penampang komponen dipindai, sehingga bagian tersebut dibuat kokoh. Prosesnya bekerja sebagai berikut:

-

Tempat bubuk dan area pembuatan pertama-tama dipanaskan hingga tepat di bawah suhu leleh polimer.

-

Pisau pelapis ulang menyebarkan lapisan tipis bedak di atas platform pembuatan.

-

Laser CO2 kemudian memindai kontur lapisan berikutnya dan secara selektif mensinter—menyatukan—partikel serbuk polimer.

-

Saat lapisan selesai, platform build bergerak ke bawah dan blade melapisi kembali permukaan. Proses tersebut kemudian berulang hingga seluruh bagian selesai.

-

Setelah dicetak, bagian-bagiannya sepenuhnya dikemas dalam bubuk yang tidak disinter. Tempat bedak harus dingin sebelum bagian-bagiannya dapat dibongkar, yang dapat memakan waktu cukup lama—terkadang hingga 12 jam.

-

Bagian-bagian tersebut kemudian dibersihkan dengan udara bertekanan atau media peledakan lainnya, kemudian siap digunakan atau diproses lebih lanjut.

Tonton proses SLS beraksi dalam video 30 detik ini.

Dapatkah Anda menggunakan pencetakan 3D SLS untuk pembuatan prototipe cepat?

SLS adalah solusi hebat untuk pembuatan prototipe cepat polimer fungsional karena menawarkan tingkat kebebasan desain dan akurasi tinggi yang sangat tinggi. Dan tidak seperti teknik pencetakan 3D FDM atau SLA, ia menghasilkan suku cadang dengan sifat mekanik yang baik dan konsisten. Ini berarti dapat digunakan untuk memproduksi suku cadang yang sangat mendekati kualitas penggunaan akhir, sehingga Anda dapat menggunakannya di seluruh proses produksi, mulai dari konsep hingga model uji coba.

Dapatkah Anda menggunakan pencetakan 3D SLS untuk produksi rendah?

Keserbagunaannya menjadikan pencetakan SLS 3D sebagai alternatif ideal untuk pencetakan injeksi untuk proses produksi rendah. SLS dapat digunakan untuk memproduksi suku cadang dengan bentuk dan geometri yang kompleks, dan dengan berbagai macam penyelesaian akhir dan waktu pengerjaan.

Bagaimana cara kerja printer 3D SLS?

Untuk penggunaan printer 3D SLS, hampir semua parameter proses telah diatur sebelumnya oleh produsen mesin. Ketinggian lapisan default yang digunakan adalah 100-120 mikron.

Keuntungan utama dari pencetakan 3D SLS adalah tidak memerlukan struktur pendukung. Bubuk yang tidak disinter menyediakan bagian dengan semua dukungan yang diperlukan. Untuk alasan ini, SLS dapat digunakan untuk membuat geometri bentuk bebas yang tidak mungkin dibuat dengan metode lain.

Memanfaatkan seluruh volume build sangat penting saat mencetak dengan SLS, terutama untuk produksi batch kecil. Tempat sampah dengan ketinggian tertentu akan membutuhkan waktu yang hampir sama untuk dicetak, terlepas dari jumlah bagian yang dikandungnya. Ini karena pemindaian laser terjadi sangat cepat, jadi sebenarnya langkah pelapisan ulang yang menentukan total waktu pemrosesan. Mesin harus menggilir jumlah lapisan yang sama terlepas dari jumlah bagiannya. Pengepakan nampan dapat mempengaruhi waktu tunggu pesanan kecil, karena operator mungkin menunggu hingga nampan terisi sebelum memulai tugas pencetakan.

Adhesi Lapisan

Kekuatan ikatan antar lapisan dalam pencetakan SLS 3D sangat baik. Ini berarti bahwa bagian yang dicetak SLS memiliki sifat mekanik yang hampir isotropik.

Sifat mekanik spesimen SLS yang dicetak menggunakan bubuk poliamida standar ( PA 12 atau Nylon 12)—bahan yang paling umum digunakan dalam SLS—ditunjukkan pada tabel berikut dan dibandingkan dengan sifat nilon curah.

| Arah XY | Arah Z | PA12 Massal |

|---|

| Kekuatan Tarik | 48 MPa | 42 MPa | 35–55 MPa |

| Modulus Tarik | 1650 MPa | 1650 MPa | 1270–2600 MPa |

| Perpanjangan putus | 18% | 4% | 120–300% |

Bagian SLS memiliki kekuatan tarik dan modulus yang sangat baik, sebanding dengan material curah, tetapi lebih rapuh—perpanjangan putusnya jauh lebih rendah. Ini karena porositas internal dari bagian akhir.

Penyusutan &Pembengkokan

Bagian SLS rentan terhadap penyusutan dan lengkungan. Saat lapisan yang baru disinter mendingin, dimensinya berkurang dan tekanan internal menumpuk, menarik lapisan di bawahnya ke atas.

Penyusutan tiga hingga 3,5% biasa terjadi di SLS, tetapi operator alat berat mempertimbangkan hal ini selama fase persiapan pembuatan dan menyesuaikan ukuran desainnya.

Permukaan datar yang besar adalah yang paling mungkin melengkung. Masalahnya dapat sedikit dikurangi dengan mengorientasikan bagian secara vertikal di platform build, tetapi praktik terbaiknya adalah mengurangi volumenya dengan meminimalkan ketebalan area datar dan dengan memasukkan potongan ke desain. Strategi ini juga akan mengurangi biaya keseluruhan suku cadang, karena lebih sedikit bahan yang digunakan.

Overintering

Oversintering terjadi ketika panas radiasi menyatukan bubuk yang tidak disinter di sekitar fitur. Hal ini dapat mengakibatkan hilangnya detail pada fitur kecil, seperti slot dan lubang. Sebagai aturan praktis, slot yang lebih lebar dari 0.8mm dan lubang dengan diameter lebih besar dari 2mm dapat dicetak di SLS tanpa takut oversintering. Baca artikel kami tentang cara mendesain suku cadang untuk pencetakan 3D SLS untuk kiat DFM lainnya.

Penghapusan Bubuk

Karena SLS tidak memerlukan bahan pendukung, bagian dengan bagian berongga dapat dicetak dengan mudah dan akurat.

Bagian berongga mengurangi berat dan biaya bagian, karena lebih sedikit bahan yang digunakan. Lubang pelepasan diperlukan untuk menghilangkan bubuk yang tidak disinter dari bagian dalam komponen. Sebaiknya tambahkan setidaknya dua lubang pelepasan ke desain Anda, dengan diameter minimum 5 mm.

Jika tingkat kekakuan yang tinggi diperlukan, bagian harus dicetak sepenuhnya padat. Alternatifnya adalah membuat desain berongga dengan menghilangkan lubang pelepasan. Dengan cara ini, bubuk yang dikemas rapat akan terperangkap di bagian tersebut, meningkatkan massanya dan memberikan beberapa dukungan tambahan terhadap beban mekanis, tanpa mempengaruhi waktu pembuatan. Struktur kisi sarang lebah internal dapat ditambahkan ke interior berlubang (mirip dengan pola pengisi yang digunakan dalam FDM) untuk lebih meningkatkan kekakuan komponen. Melubangi bagian dengan cara ini juga dapat mengurangi lengkungan.

Apa karakteristik pencetakan 3D SLS?

Karakteristik utama SLA dirangkum dalam tabel di bawah ini:

| Sintering Laser Selektif (SLS) |

|---|

| Bahan | Termoplastik (biasanya nilon) |

| Akurasi dimensi | ± 0,3% (batas bawah ± 0,3 mm) |

| Ukuran bangunan biasa | 300 x 300 x 300mm (hingga 750 x 550 x 550mm) |

| Ketebalan lapisan umum | 100–120 m |

| Dukungan | Tidak wajib |

Bahan apa yang digunakan untuk pencetakan SLS?

Bahan SLS yang paling banyak digunakan adalah Poliamida 12 (PA 12), juga dikenal sebagai Nylon 12. Harga per kilogram bubuk PA 12 adalah sekitar $50–$60. Plastik rekayasa lainnya seperti PA 11 dan PEEKa juga tersedia, tetapi ini tidak banyak digunakan.

Bubuk poliamida dapat diisi dengan berbagai aditif untuk meningkatkan perilaku mekanis dan termal dari bagian SLS yang dihasilkan. Contoh aditif termasuk serat karbon, serat kaca atau aluminium. Bahan yang diisi dengan aditif biasanya lebih rapuh dan dapat memiliki perilaku yang sangat anisotropik.

| Materi | Karakteristik |

|---|

| Poliamida 12 (PA 12) | + Sifat mekanik yang baik

+ Ketahanan kimia yang baik

- Matte, permukaan kasar |

| Poliamida 11 (PA 11) | + Perilaku isotropik sepenuhnya

+ Elastisitas tinggi |

| Nilon isi aluminium (Alumide) | + Penampilan metalik

+ Kekakuan tinggi |

| Nilon isi kaca (PA-GF) | + Kekakuan tinggi

+ Ketahanan aus &suhu tinggi

- Perilaku anisotropik |

| Nilon isi serat karbon (PA-FR) | + Kekakuan luar biasa

+ Rasio kekuatan-berat tinggi

- Sangat anisotropik |

Apa saja opsi untuk pasca-pemrosesan SLS?

Pencetakan SLS 3D menghasilkan bagian dengan permukaan akhir berbutir halus yang dapat dengan mudah ternoda. Tampilan bagian cetakan SLS dapat ditingkatkan ke standar yang sangat tinggi menggunakan berbagai metode pasca-pemrosesan, seperti pemolesan media, pencelupan, pengecatan semprot, dan pernis. Fungsionalitasnya juga dapat ditingkatkan dengan menerapkan lapisan kedap air atau pelapisan logam. Untuk detail lebih lanjut, lihat artikel ekstensif ini tentang pasca-pemrosesan untuk suku cadang SLS.

Apa keuntungan dari pencetakan 3D SLS

-

Suku cadang SLS memiliki sifat mekanik isotropik yang baik, sehingga ideal untuk suku cadang dan prototipe fungsional.

-

SLS tidak memerlukan dukungan, sehingga desain dengan geometri kompleks dapat dengan mudah diproduksi.

-

Kemampuan manufaktur SLS sangat baik untuk produksi batch kecil hingga menengah.

-

Semua sisa bubuk yang tidak disinter dikumpulkan dan dapat digunakan kembali.

Apa kerugian dari pencetakan 3D SLA?

-

Hanya sistem SLS industri yang saat ini tersedia secara luas, sehingga waktu pengerjaan lebih lama daripada teknologi pencetakan 3D lainnya, seperti FDM dan SLA.

-

Bagian SLS memiliki permukaan akhir yang kasar dan porositas internal yang mungkin memerlukan pemrosesan pasca, jika permukaan halus atau kedap air diperlukan.

-

Permukaan datar besar dan lubang kecil tidak dapat dicetak secara akurat dengan SLS, karena rentan terhadap lengkungan dan oversintering.

Praktik terbaik SLS

Apakah pencetakan 3D SLS tepat untuk bagian atau proyek Anda? Ini adalah aturan praktisnya:

-

SLS dapat memproduksi komponen fungsional dari berbagai macam plastik rekayasa—paling sering Nylon (PA12).

-

Volume build tipikal sistem SLS adalah 300 x 300 x 300mm.

-

Bagian SLS menunjukkan sifat mekanik yang baik dan perilaku isotropik. Untuk komponen dengan persyaratan khusus, tersedia bubuk PA berisi aditif.