SLA vs. SLS | Apa yang Harus Anda Pilih untuk Prototipe Anda?

Diposting pada:20 Juli 2018, | Oleh Candy, Manajer Pemasaran WayKen

Ada sekitar 10 teknologi prototyping cepat utama, tergantung pada bagaimana Anda mengelompokkannya, bersama-sama. Mana yang harus Anda pilih untuk perangkat medis yang Anda rancang? Atau mungkin Anda telah membuat sesuatu untuk mobil, atau pesawat terbang, atau mungkin peralatan dapur. Masing-masing industri dan produk memiliki kebutuhannya sendiri dalam hal prototipe. Dan Anda memiliki beberapa pemikiran Anda sendiri tentang itu juga, bukan? Haruskah itu hanya terlihat bagus untuk ditunjukkan kepada investor? Atau apakah Anda ingin memeriksa, apakah itu berfungsi, sehingga Anda dapat melupakan permukaan akhir dan hanya puas dengan sesuatu yang lebih murah, atau, mungkin, Anda akan melakukan tes. Anda akan memukul dan menghancurkan benda itu atau memanaskannya atau menenggelamkannya ke dalam air.

Masing-masing produk dan penggunaan tersebut memiliki teknologi yang paling sesuai untuk membuat prototipenya. Sekarang, jika saya mulai membandingkan semua metode dalam satu artikel, artikel tersebut akan menjadi satu jam dibaca. Dan tidak ada yang punya waktu untuk mereka saat ini. Jadi, mari kita tetap menggunakan dua teknik, yang mencakup sekitar 30% dari pasar pembuatan prototipe. SLA prototyping dan SLS prototyping untuk plastik. Jadi, pencetakan 3D SLA vs pencetakan 3D SLS ini dia.

Pengembangan Pencetakan SLA

SLA atau stereolithography adalah salah satu teknologi tertua di dunia pencetakan 3D. Itu ditemukan pada awal 1980-an di Jepang. Dr. Kodama menemukan perangkat yang menggunakan tangki polimer cair dan laser UV tunggal.

Laser menyembuhkan lapisan permukaan polimer sehingga menjadi keras dan merendam lapisan ke dalam tangki sedikit. Dengan begitu plastik yang mengeras akan berfungsi sebagai dasar untuk lapisan berikutnya. Namun, Dr. Kodama tidak memiliki cukup dana untuk penelitiannya, sehingga ia kehilangan hak patennya.

Pada tahun 1884, sekelompok ilmuwan Prancis sedang memikirkan cara membuat bagian fraktal (bagian geometri rumit yang sangat kompleks) untuk proyek mereka dan memikirkan laser yang dapat mengeraskan polimer. Mereka mengajukan prototipe, tetapi mereka tidak cukup memperhatikan komersialisasi dan ide mereka tidak dianggap serius.

Jadi, pada tahun 1884 juga, Chuck Bell, seorang penemu Amerika, orang ketiga yang memikirkan metode semacam itu, mengajukan paten untuk proses stereolitografi. Dia memikirkan semuanya dan mendirikan sebuah perusahaan bernama 3D Systems untuk menjual idenya. Saat ini, Sistem 3D adalah salah satu perusahaan terbesar yang membuat printer 3D.

Teknologi Pencetakan SLA

Sebenarnya ada dua metode pencetakan SLA. Sebut saja SLA langsung dan terbalik.

Proses langsung adalah cara SLA awalnya ditemukan. Printer memiliki tangki polimer cair dan pelat dasar yang merupakan satu lapisan pengawetan lebih rendah dari permukaan polimer. Laser UV menelusuri penampang saat ini dari bagian tersebut ( program ditulis sedemikian rupa sehingga bagian tersebut diiris menjadi beberapa lapisan dan jalur laser dihasilkan untuk setiap irisan) dan Anda mendapatkan lapisan pertama yang dikeraskan. Kemudian, pelat turun setinggi satu lapisan dan pisau khusus bergerak melintasi permukaan tangki untuk memastikan bahwa polimer memenuhi area di atas pelat sepenuhnya. Kemudian, lapisan berikutnya disembuhkan.

Metode sebaliknya berbeda dalam hal orientasi dan gerakan bagian. Di sini, pelat dasar transparan dan terbalik dibandingkan dengan metode langsung. Laser menyembuhkan polimer melalui pelat dan kemudian pelat naik, bukannya turun. Jadi, Anda dapat membandingkan proses ini dengan mengambil objek secara perlahan dari air. Satu-satunya perbedaan bahwa dalam proses yang terakhir, objek awalnya di dalam air. Dengan pencetakan SLA, Anda membuatnya dari cairan di tangki Anda.

Deskripsi dan Riwayat SLS

SLS adalah proses pencetakan 3D yang serupa. Ini dikembangkan oleh Profesor Texas Carl Deckard. Dia adalah seorang insinyur dan berusaha menurunkan jumlah casting yang diperlukan untuk produksi serial. Dia kemudian menjual patennya ke Sistem 3D. Sistem 3D kemudian berhasil menggunakan SLS untuk serbuk logam juga, yang menyebabkan revolusi dalam produksi suku cadang logam juga. Sekarang, teknologi ini adalah metode yang paling luas untuk mencetak bagian logam. Dalam perkembangannya, ternyata bedak tersebut benar-benar berbahaya. Sangat halus dan mudah untuk dihirup. Jadi, teknologi SLS tidak terlalu bagus untuk versi desktop hobby, tidak seperti SLA.

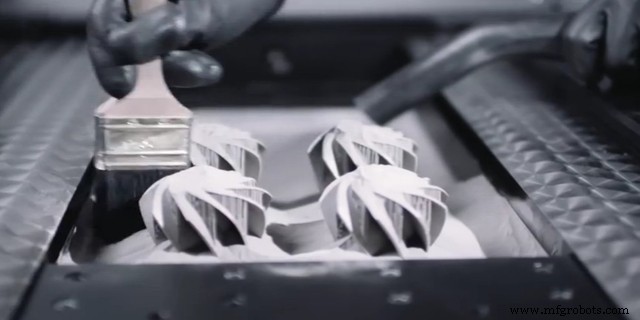

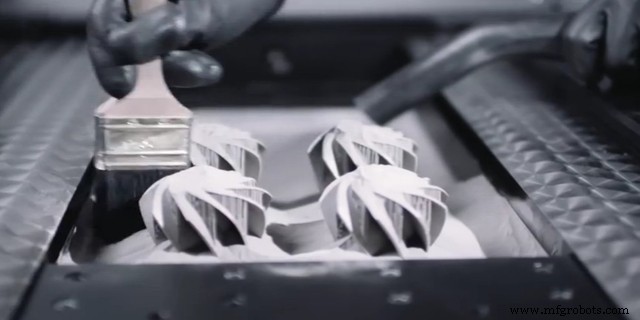

Prosesnya menggunakan serbuk plastik sebagai bahan utamanya. Bubuk ini disebarkan di atas pelat dasar dengan pisau khusus. Setelah itu, seperti di SLA, laser menelusuri penampang bagian tersebut. Setelah itu, pelat dasar diturunkan satu lapis dan bedak diratakan lagi. Sangat mirip dengan SLA, setujukah Anda?

Bahan

SLA .Proses ini menggunakan polimer yang menjadi lebih keras dari sinar UV, atau disebut fotopolimer. Ada banyak sekali komposisi resin yang berbeda, sehingga sebagian besar dipisahkan berdasarkan kegunaannya:

- Resin standar. Itu adalah yang termurah dan memiliki sifat mekanik terburuk, namun kualitasnya sangat bagus, bahkan dapat dibandingkan dengan cetakan injeksi. Di antara itu, ada yang transparan sehingga Anda dapat membuat prototipe yang jelas, untuk lampu mobil, misalnya.

- Resin rekayasa. Itu dapat digunakan untuk prototipe aktual dan dapat datang dalam bentuk seperti ABS, bentuk tahan panas, bentuk kaku atau fleksibel. Mereka masih mempertahankan permukaan akhir yang bagus dan kekuatannya agak lebih baik.

- Resin medis. Di antara fotopolimer, ditemukan untuk pencetakan SLA, Anda dapat menemukan beberapa yang biokompatibel kelas I dan II. Artinya, Anda dapat menyimpannya dalam kontak dengan jaringan manusia untuk waktu yang lama. Ini adalah keuntungan besar.

SLS. Teknologi ini awalnya digunakan dengan Nylon. Seiring berjalannya waktu, beberapa bahan lain diadaptasi untuk teknologi tersebut.

- Nilon. Yang ini sejauh ini merupakan plastik paling luas di SLS. Ini jauh lebih tahan lama, tahan panas, dan tangguh, daripada semua bahan SLA.

- Uretana. Ini adalah plastik fleksibel sederhana yang bagus untuk membuat komponen polimer sederhana.

- Lilin. Lilin yang akan digunakan sangat ideal untuk membuat model pengecoran. Anda cukup menutupi model dengan campuran pembentuk dan memanaskannya sampai meleleh.

Pasca-Pemrosesan

SLA. Kerugian utama dari pencetakan SLA adalah memiliki banyak dukungan, yang terbuat dari bahan yang sama. Ini membuatnya perlu untuk melakukan operasi pemotongan untuk menghapus dukungan. Anda juga harus membersihkan daerah cut-off dari setiap jejak dukungan. Seluruh prosesnya cukup memakan waktu.

Selain itu, bagian yang diawetkan sebenarnya tidak sepenuhnya sembuh. Beberapa area di antara lapisan hanya bereaksi setengah jalan. Inilah sebabnya mengapa menggunakan beberapa ruang sinar UV untuk menyembuhkan bagian yang dicetak akan meningkatkan kekuatannya. Namun, ini tidak mutlak diperlukan.

SLS. Bagian tersebut biasanya memiliki permukaan akhir yang lebih buruk setelah SLS daripada setelah SLA. Inilah sebabnya mengapa bagian SLS diampelas dan diproses secara mekanis jika diperlukan permukaan akhir yang baik. Ini membutuhkan banyak waktu.

Kesimpulan:Apa yang harus digunakan kapan?

Secara keseluruhan, proses ini menghasilkan suku cadang berkualitas tinggi, tetapi jauh lebih mahal daripada SLS ( dalam kasus SLA langsung, Anda tidak dapat menggunakan kembali plastik cair sisa dari tangki, tidak dapat disimpan untuk waktu yang lama, jadi lebih baik disimpan printer dimuat) dan memerlukan proses penghapusan dukungan. Keunggulannya adalah banyaknya materi yang dapat diimplementasikan.

Gunakan SLA untuk peralatan medis, bagian transparan dengan permukaan akhir yang baik dan untuk beberapa model cetakan injeksi atau pengecoran. Gunakan untuk memamerkan produk Anda, suku cadangnya sangat bagus.

SLS menghasilkan kekuatan dan sifat lain yang jauh lebih baik daripada SLA. Namun, permukaannya jauh lebih buruk (sekitar 2-3 kelas lebih rendah). Prosesnya jauh lebih murah daripada SLA. Anda tidak memerlukan struktur pendukung sama sekali (lapisan bedak sebelumnya mendukung lapisan yang lebih tinggi) dan Anda dapat menggunakan kembali bedak yang tersisa dari penggunaan sebelumnya.

Gunakan SLS dalam kasus di mana bagian harus menahan beban yang lebih besar, korosi atau getaran. Gunakan SLS saat penyelesaian permukaan tidak menjadi masalah dan anggarannya rendah. Gunakan untuk diri sendiri atau untuk tes.